Opnames in staal en secundaire staalproductie

Inclusies in staal en secundaire staalproductie

Niet-metalen insluitsels (hierna ‘insluitsels’ genoemd) zijn chemische verbindingen die uit ten minste één niet-metalen component bestaan, zoals zwavel of zuurstof. In staalsoorten zijn insluitsels een ongewenste maar vooral onvermijdelijke fase die wordt veroorzaakt door het gehalte aan oxidatiemiddelen in het vloeibare staal als gevolg van de grondstof of geïntroduceerd tijdens de staalproductie. Insluitingen worden gevormd in verschillende typen, afhankelijk van hun gunstige thermodynamische omstandigheden in bijna alle behandelingspraktijken met vloeibaar staal.

Schadelijke effecten van insluitsels zijn sterk afhankelijk van hun chemische samenstelling, volumefracties, dispersies en morfologieën. Normaal gesproken zijn grote en onbreekbare insluitsels met een hoog smeltpunt de meest ongewenste. In vergelijking met deze insluitsels hebben kleine en breekbare of die met lagere smeltpunten echter meer de voorkeur. De reden voor deze voorkeuren is dat insluitsels die een lager smeltpunt hebben of breekbaar zijn, waarschijnlijk vervormd, geplet worden tot kleinere insluitsels, of verdwijnen in volgende warme of koude vormprocessen (effect van vormingsproces en reductieverhouding) of warmtebehandelingen die de staal kan hebben na het continugieten en het stollingsproces.

De belangrijkste insluitsels bij de staalproductie zijn de oxiden en de sulfiden. Ze worden gevormd als resultaat van het staalproductieproces en vormen daarom een integraal onderdeel van het staal. Waar oxiden normaal gesproken als schadelijk worden beschouwd, spelen sulfiden een lastige rol bij het bepalen van staaleigenschappen zoals bewerkbaarheid.

Afgezien van sommige toepassingen waar insluitsels zouden moeten worden geëist, zoals sulfiden voor het verbeteren van de bewerkbaarheid, verslechteren ze normaal gesproken de mechanische eigenschappen en de oppervlaktekwaliteit van staalproducten en kunnen ze verstopping van de spuitmonden en verstoring van staalproductie- en vormprocessen veroorzaken. Er wordt algemeen aangenomen dat door de aanwezigheid van sulfide- en oxide-insluitingen sommige mechanische eigenschappen van staal, zoals vervormbaarheid, taaiheid, anisotropie en vervormbaarheid, negatief kunnen worden beïnvloed. De resterende insluitsels in de stalen matrix beschadigen de mechanische eigenschappen en resulteren in het falen van het materiaal.

De kwaliteitseisen voor continu gegoten staalproducten worden de laatste jaren steeds strenger om te voldoen aan de vraag van de klant op basis van de behoefte om de productiviteit en efficiëntie te verhogen door de productie van onberispelijke producten en verbetering van de verwerkingsprestaties.

Het bestaan van insluitsels in vloeibaar staal is over het algemeen een van de belangrijkste factoren die kwaliteitsgebreken veroorzaakt door de staalproductie, en ze veroorzaken niet alleen rechtstreeks productdefecten maar ook verstopping van de spuitmonden, waardoor abnormale werking wordt veroorzaakt, zoals drift van vloeibaar staal in een mal en insluiting van poeder, waardoor indirect ook productdefecten ontstaan.

'Staal met een hoge reinheid' kan niet op een eenvoudige manier worden uitgedrukt, aangezien de vereisten voor kwaliteitskenmerken variëren afhankelijk van het gebruik ervan, en daarom variëren aanvaardbare afmetingen van insluitsels, samenstellingen en hoeveelheden ook afhankelijk van dergelijk staalgebruik. De term ‘schoon staal’ wordt met voorzichtigheid gebruikt. Dit komt door (i) variërende reinheidseisen voor staal voor verschillende toepassingen, (ii) variërende reinheid in staal dat in verschillende bewerkingen wordt geproduceerd, en (iii) het normale begrip van het woord 'schoon staal', dat sommigen letterlijk interpreteren als de betekenis van het afwezigheid van insluitsels in het staal.

De definitie van 'schoon' is niet absoluut, maar hangt af van het individuele staalproductieproces en het in-service gebruik van het eindproduct. De term 'schoon staal' is dus variabel, afhankelijk van de staalproducent en de staaltoepassing. Vanwege de variabele aard van de term 'schoon staal', wordt soms voorgesteld om nauwkeuriger te spreken van (i) staal met een hoge zuiverheid als staal in het geval van lage gehalten aan opgeloste stoffen (zwavel, fosfor, stikstof, zuurstof en waterstof) en (ii) staal met een laag residugehalte, aangezien staal met een laag gehalte aan onzuiverheden (koper, lood, zink, nikkel en chroom om er maar een paar te noemen) grotendeels afkomstig was van schroot.

De reinheid van staal heeft implicaties zowel vanuit operationeel oogpunt als vanuit het oogpunt van productprestaties. De term 'schoon staal' wordt normaal gesproken gebruikt om staal te beschrijven met (i) een laag gehalte aan opgeloste elementen, (ii) een gecontroleerd gehalte aan resterende elementen, en (iii) een lage frequentie van oxiden die ontstaan tijdens het maken van staal, pollepelmetallurgie, gieten, en rollen.

Schone staalsoorten zijn staalsoorten met een lage frequentie van productdefecten die kunnen worden gecorreleerd aan oxide-insluitingen. Bovendien wordt schoon staal in toenemende mate begrepen als staal waarvan de samenstelling onder strikte controle staat van legeringselementen om producteigenschappen en eigenschapconsistentie te verbeteren. Er is één constante in het produceren van staal met een hoge zuiverheid, weinig residu en schoon staal, namelijk de voortdurende drang om opgeloste stoffen en residuen in het staal te verminderen en de frequentie, distributie en grootte van insluitsels te regelen.

De reinheidsbeoordeling in staal heeft een probleem. Er zijn slechts zeer weinig grote (macro)insluitsels, die vanwege hun geringe aantal moeilijk op te sporen zijn. Daarentegen is het aantal zeer kleine (micro)insluitsels bijna oneindig klein en hun grootte maakt ze bijna ondetecteerbaar. Het blijkt dat 5 micrometer (0,005 mm) de grens vertegenwoordigt tussen toelaatbare micro-insluitsels en potentieel schadelijke macro-insluitsels. Deze sporadische grote insluitsels vormen het belangrijkste kwaliteitsprobleem voor staalfabrieken bij het produceren van schoon staal.

Schoon staal moet niet alleen de insluitingen van oxiden en sulfiden verlagen en hun samenstelling en morfologie beheersen, maar ook andere resterende onzuiverheden, zoals het fosfor-, waterstof- en stikstofgehalte en andere sporenelementen in staal. Soms wordt het concept van schoon staal aangevoerd als een discutabel concept. Het is omdat de term schoon staal relatief is, en het is waar om te zeggen dat 'de reinheid van staal, net als schoonheid, heel erg in het oog van de beschouwer ligt'. Verder, volgens het argument, leidt het concept tot de indruk dat staal met minder aantallen insluitsels superieur is in prestaties, wat niet altijd het geval is.

Er zijn verschillende staalsoorten geproduceerd voor verschillende doeleinden. Het reinheidsniveau van het staal voor elk doel hangt af van het aantal opnames, de morfologie, de samenstelling en de grootteverdeling van elke staalsoort. Bij vrije bewerking of opnieuw gezwaveld staal is het ontwerp bijvoorbeeld niet om de insluitsels volledig te verwijderen, maar om ze aan te passen om de bewerkbaarheid te verbeteren. Daarom is een afgewogen mening over de toelaatbare mate van opname of reinheid voor elke staalsoort van groot technisch en economisch belang, zowel voor de staalproducent als voor de gebruiker. Voor een groot deel is schoon staal vereist om te voldoen aan de specificaties en eisen van de klant voor een toepassing met betrekking tot de opname-eigenschappen.

De aanwezigheid van insluitsels in staal is onlosmakelijk verbonden met de staalproductieprocessen. Hun aanwezigheid wordt vaak als schadelijk beschouwd, maar soms even voordelig. Wat het effect ook is, hun aanwezigheid in staal maakt deel uit van het staalproductieproces en moet worden benut in het voordeel van de uiteindelijke staaleigenschappen.

De chemische samenstelling van de insluitsels en hun volumefractie worden bepaald door het beheer van de verschillende stappen die betrokken zijn bij het productieproces van staal, namelijk (i) primaire staalproductie, (ii) secundaire staalproductie en (iii) continugieten. Daarom hangt de populatie van de insluitsels af van de relatie die bestaat tussen de toegepaste operatieve parameters en de kenmerken van de staalsoorten die worden geproduceerd.

Op basis van de oorsprong kunnen insluitsels oxidatiedeeltje, vuurvast fragment, meeslepen van topslak en reoxidatieproduct enz. zijn. Er wordt een verscheidenheid aan methoden toegepast om de insluitsels te verwijderen, zoals roeren met een pollepel, slakraffinage, verdeelbakbewerking en continugietvorm. Het verwijderen van insluitsels in de continugietmatrijs is moeilijk omdat het vloeibare staal vast wordt en insluitsels minder kans hebben om naar buiten te drijven. Het verwijderen van insluitsels en de uiteindelijke verdeling van insluitsels in het staalproduct zijn sterk afhankelijk van de eigenschappen van insluitsels, transport van insluitsels in het vloeibare staal en de interactie tussen insluitsels en stollende schil. Daarom is het begrip van de insluiting van insluitsels en hun uiteindelijke verdeling in het staalproduct belangrijk voor de controle van de reinheid en de kwaliteit van het staalproduct.

Een van de functies van de secundaire staalproductie is het verwijderen van de insluitsels die tijdens het proces ontstaan door deoxidatie van het staalbad. In principe ondergaan insluitsels, eenmaal opgenomen in vloeibaar staal, drie fasen om te worden verwijderd. Deze stadia zijn (i) flotatie, (ii) scheiding en (iii) oplossen. De eerste stap omvat het transport van de insluiting naar het grensvlak staal/slak en tijdens de tweede, scheiding, breekt de oppervlaktespanning van het staal, waardoor de insluiting kan stabiliseren op het grensvlak staal/slak. In de laatste fase, oplossen, wordt de terugkeer van de insluiting naar het staalbad geëlimineerd wanneer het volledig in de slak is opgenomen. In het geval dat de laatste twee stappen niet plaatsvinden, is de opname onderhevig aan heropname in het vloeibaar stalen bad door insluiting, afhankelijk van de stromingspatronen in de gietpan of verdeelbak.

Studies tonen aan dat de scheidingsfase voor vaste insluitsels zeer snel plaatsvindt. Er werd berekend dat vaste insluitingen, wanneer ze worden onderworpen aan standaardslakken bij secundaire staalproductie, er minder dan 0,0007 seconden over doen om de oppervlaktespanning van staal na flotatie te breken. Het duurt echter een aanzienlijke tijd van maximaal 7 seconden voordat de insluitsels het grensvlak staal / slak bereiken. Dit tijdsverschil wordt veroorzaakt door de kleinere contacthoek tussen vloeibare deeltjes en het vloeibare staal. Daarentegen kan de oplostijd voor vloeibare insluitsels worden verwaarloosd omdat ze mengbaar zijn in de slak. Daarom is de derde stap bij het verwijderen van insluitsels het meest uitgesproken voor vaste insluitsels. Deze insluitsels hebben een beperkte oplosbaarheid in slakken en zijn daarom gevoelig voor de fysische en chemische eigenschappen, temperatuurgradiënten en het volume van de slak in kwestie. Als zodanig is het verwijderingsgedrag van vaste insluitsels onderhevig aan controle door massaoverdracht, reactiekinetiek en chemische interacties met de slak. Oplossen wordt dus de controlerende stap voor het verwijderen van vaste insluitsels en het analyseren van de factoren die tijdens deze fase een rol spelen, is essentieel om het opname-absorptievermogen van slakken te verklaren.

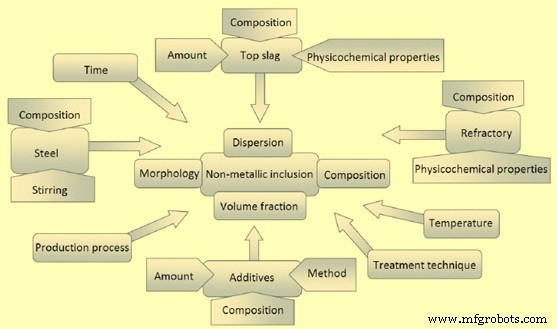

Bij de secundaire staalproductieprocessen zijn slakken, staal en pollepels betrokken. Daarom zijn de samenstelling van slak, staal en pollepel zeer cruciale factoren voor het bereiken van de gewenste uiteindelijke staaleigenschappen, en ze hebben cruciale effecten op chemische samenstellingen, volumefracties, dispersies en morfologieën van de insluitsels. Enkele van de belangrijkste factoren die de fysisch-chemische eigenschappen van insluitsels kunnen beïnvloeden, worden weergegeven in figuur 1.

Fig 1 Factoren die verschillende kenmerken van insluitsels beïnvloeden tijdens de staalproductie

De evolutie van de inclusiepopulatie in de loop van de tijd tijdens de pollepelbehandeling kan complex zijn. Gezien het feit dat de effectiviteit van het verwijderen van insluitsels door coagulatie, aanhechting van bellen en afvangen van het grensvlak in hoge mate afhankelijk is van de samenstelling, fase en morfologie van de inclusiepopulatie die is ontwikkeld tijdens de behandeling van de pollepel, is het duidelijk dat er perioden zijn tijdens de behandeling met pollepels waarin spoel- en flotatiebehandelingen zijn effectiever dan andere. Het vermogen om pollepelbehandelingsstrategieën te ontwikkelen om voordeel te halen uit deze voorkeursbehandelingstijden waar inclusievergroving en verwijderingssnelheden het snelst zijn, hangt uiteindelijk af van de reinheid van toevoegingen na de flotatiebehandeling, controle van heroxidatie en slakmeevoering tijdens roeren en de effectiviteit van reoxidatiebescherming tijdens staaloverdracht.

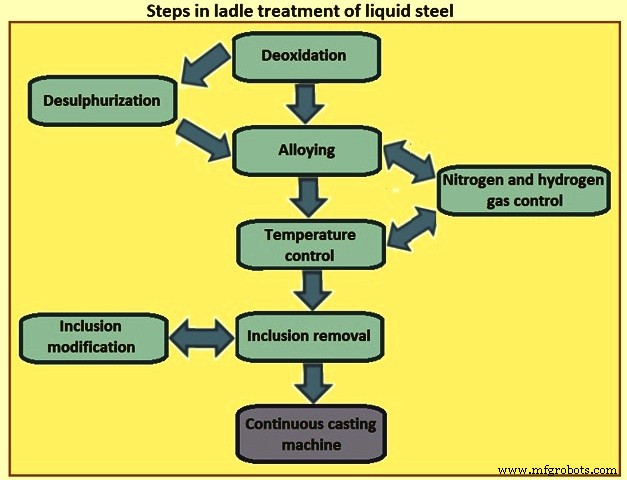

Het behandelingsproces van de pollepel is een belangrijk proces voor de productie van staal met een laag insluitingsgehalte en een insluitingssamenstelling en morfologie die niet schadelijk is voor het product of het fabricageproces ervan. Het behandelingsproces van de pollepel heeft echter ook verschillende andere functies die soms in strijd kunnen zijn met de productie van schoon staal. De meest gebruikelijke behandelingsstappen voor gietlepels omvatten deoxidatie van het staal en de slak, ontzwaveling van het staal, legeren van het staal, aanpassen van de staaltemperatuur voor overdracht naar de continugietmachine, controle van opgeloste gassen zoals stikstof en waterstof, inclusiemodificatie, en inclusie verwijderen, zoals weergegeven in Fig 2.

Fig 2 Stappen bij de behandeling van vloeibaar staal met pollepels

Het type deoxidatie dat in het staalproductieproces wordt gebruikt, speelt een belangrijke rol bij het type insluitsels dat tijdens de behandeling met de pollepel wordt gevormd. Voor veel staaf- en constructieproducten wordt het staal gedeoxideerd met silicium en mangaan (Si-Mn-gedood), terwijl voor plaat-, plaat- en speciale staafkwaliteitsproducten het staal wordt gedeoxideerd met aluminium (Al-gedood). Sommige met aluminium gedode staalsoorten worden ook behandeld met calcium om de aluminiumoxide-insluitingen en zwavelhoudende insluitsels te wijzigen om de gietbaarheid van het staal en de mechanische eigenschappen van het product te verbeteren. De insluitsels die ontstaan tijdens de behandeling met de pollepel kunnen volledig vast, volledig vloeibaar of een mengsel van vast en vloeibaar zijn.

Secundaire staalproductietechnologieën zoals pollepelmetallurgie en vacuümontgassing beheersen aanzienlijk de insluitingen in staal. Het gebruik van pollepelmetallurgie voor gecontroleerde slak-metaalreacties, microlegeringen en controle van de vorm van insluitingen heeft geleid tot een grote verbetering in het staalproductieproces. Andere verbeteringen die in de huidige schone staalproductie worden bereikt, omvatten verbeterde praktijk van deoxidatie, roeren, vacuümontgassen en hersmelten van elektroslakken. Ook hebben een effectievere en strengere stortprocedure en het gebruik van bergopwaartse stortingen met effectieve stortmantels in grote mate bijgedragen aan de vermindering van heroxidatie en dus aanzienlijk verminderde oxide-opname in staal.

Normaal gesproken is het na het beëindigen van de secundaire staalproductieprocessen vanwege een gebrek aan voldoende roeren van slakkenstaal en met weinig mogelijkheid om extra materiaal toe te voegen, niet eenvoudig om wijzigingen aan te brengen in het systeem en daarmee de morfologie, volumefractie, samenstelling en dispersies van niet -metalen insluitsels aan het einde van de secundaire staalproductieprocessen kunnen niet gemakkelijk worden veranderd. Er zijn echter mogelijk kleine effecten van gietpoeder in de mallen en de verdeelbakbekleding tijdens het continugieten en het stollingsproces. De deoxidatieprocessen die worden gebruikt in de secundaire staalproductiepraktijken worden hieronder beschreven.

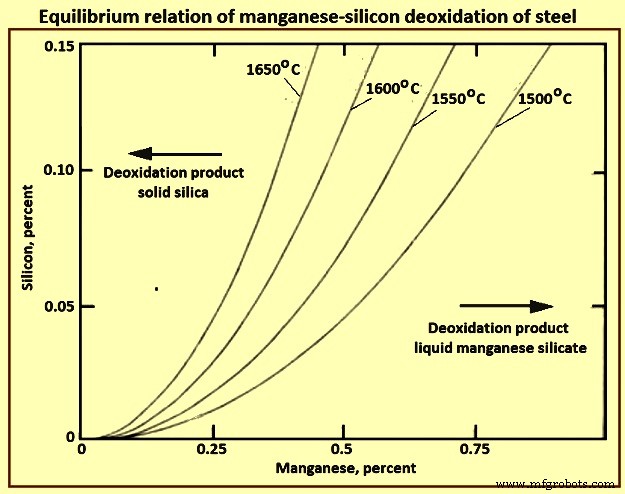

Si-Mn deoxidatieproces - Combinatie van deoxidatiemiddelen (silico-mangaan, ferro-silicium en ferro-mangaan) wordt normaal gesproken gebruikt voor een beter resultaat. Gedeeltelijke deoxidatie wordt typisch gebruikt tijdens het smeltproces en een definitief deoxidatieproces wordt bereikt in de pollepel. Deze praktijk bevordert de vorming van deoxidatieproducten met een laag smeltpunt, die gemakkelijk uit het vloeibare staal kunnen worden verwijderd. Si-Mn-Si (silicium-mangaan) deoxidatie vormt vaak insluitsels van vast silica en vloeibaar mangaansilicaat. Er bestaat een kritische verhouding [%Si] / [%Mn] bij een bepaalde temperatuur die het type deoxidatieproducten dat wordt gevormd, beïnvloedt zoals weergegeven in figuur 3. Voor een samenstelling aan de linkerkant van de curven in figuur 3, is vast silica waarschijnlijk worden gevormd, terwijl vloeibare mangaansilicaten waarschijnlijk rechts van de curve worden gevormd waar het mangaangehalte hoger is. De evenwichtsreactie van de Si-Mn-deoxidatiereactie wordt gegeven door de vergelijking [Si] + 2MnO =2[Mn] + SiO2.

Fig 3 Evenwichtsrelatie van silicium-mangaandeoxidatie van staal

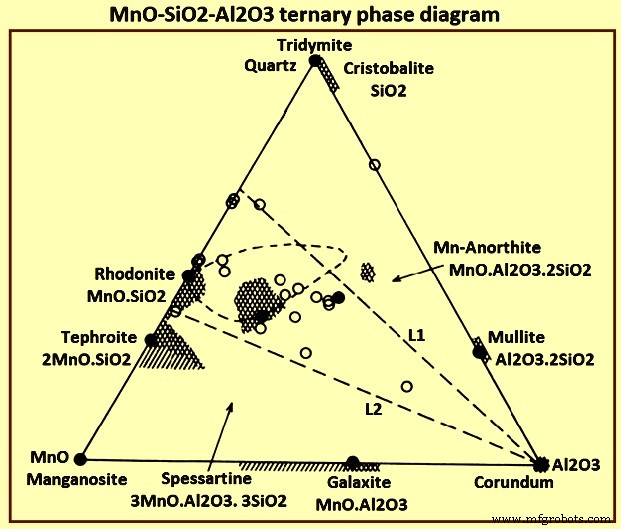

Verlaging van de Si/Mn-verhouding levert dus insluiting van vloeibaar mangaansilicaat op. Insluitingen van vloeibare mangaansilicaten zijn glasachtiger en vervormen plastisch als ze warm worden gewalst. De plasticiteitsindex van dit soort insluitsels neemt echter af en wordt brosser bij koudwalsen. Wanneer een combinatie van silicium-mangaan en aluminium wordt gebruikt voor deoxidatie, worden mangaan en silicium tijdens het smeltproces in de vorm van ferrolegeringen geladen en wordt aluminium in de gietpan gebruikt voor de uiteindelijke deoxidatie. Opnames in dit systeem bestaan voornamelijk uit aluminiumoxide, silica en mulliet wanneer het mangaangehalte laag is. Vloeibare mangaansilicaten worden echter gevormd met toenemende temperatuur wanneer het mangaangehalte van het staal hoog is. Een van de onderzoeken geeft aan dat, om vloeibare insluitsels te vormen bij staalproductietemperaturen, het samenstellingsgebied (voor lijnen L1 en L2 en een derde lijn die 40% maximaal aluminiumoxide vertegenwoordigt) wordt beperkt door een SiO2 / MnO-verhouding van 17-1,9 met respectieve Si / Mn-ratio van respectievelijk 0,47-1,7 in de inclusie-inhoud (Fig 4).

Fig 4 MnO-SiO2-Al2O3 ternair fasediagram

Aluminium desoxidatie – Aluminium is een van de meest effectieve desoxidatiemiddelen die bij de staalproductie wordt gebruikt. Staal gedeoxideerd met aluminium bevat normaal gesproken aluminiumoxide insluitsels zoals korund. Vaste aluminiumoxide-insluitingen veroorzaken naar verluidt verstopping van de mondstukken tijdens het continu gieten van vloeibaar staal. Ze zijn schadelijker en ongewenst in staal. Aluminiumoxide-insluitsels hebben een hoge smelttemperatuur en blijven vast bij staalproductietemperaturen. Bovendien zijn aluminiumoxide-insluitingen hard en ofwel onvervormd ofwel bros vervormd wanneer ze worden gewalst. De evenwichtsreactie van aluminiumdeoxidatie is 2[Al] + 3[O] =Al2O3. Aluminium staven worden normaal gesproken toegevoegd aan het vloeibare staal voor deoxidatie.

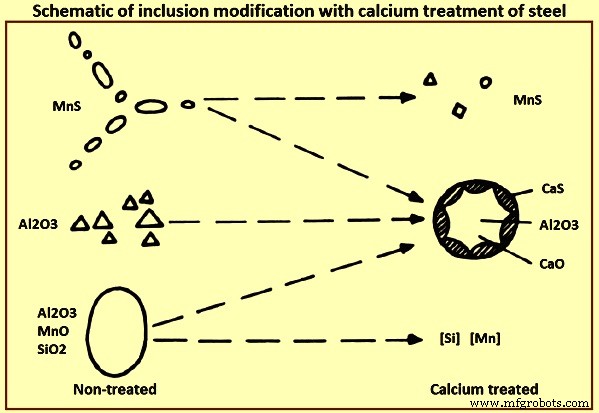

Calciumbehandeling van staal - Calcium heeft een sterke affiniteit voor zuurstof en kan daarom worden gebruikt als deoxidatiemiddelen. Het gebruik van calcium als deoxidatiemiddel wordt echter uitgedaagd door het lage kookpunt van 1439 ° C, de beperkte oplosbaarheid van calcium (0,032%) in staal bij 1600 ° C en een hoge dampdruk van 0,183 MPa bij 1600 ° C. Deze eigenschappen maken het moeilijk en niet-economisch om calcium als deoxidatiemiddelen te gebruiken. Combinaties van Ca en Al of Si/Mn-deoxidatie vormen echter gemodificeerde primaire insluitsels met lagere activiteit en smelttemperaturen. Om deze reden wordt in de staalproductiepraktijk normaal calcium meer aan staal toegevoegd als een insluitingsmodificator dan als deoxidator. De meeste staalsoorten worden behandeld met calcium met behulp van een Ca-Si-legering of een Ca-Fe (Ni) -mengsel, afhankelijk van de legeringsspecificatie. Normaal gesproken wordt deze behandeling effectief uitgevoerd na toevoeging van trimmen en spoelen met argon. Ca-Si-legeringsdraad wordt normaal gesproken in het vloeibare staal geïnjecteerd na het aluminiumdeoxidatieproces. Fig 5 toont een schematische weergave van inclusiemodificatie door calcium met calciumbehandeling van staal.

Fig 5 Schema van inclusiemodificatie met calciumbehandeling van staal

Na een effectieve calciumbehandeling bevatten alle oxide-insluitingen normaal gesproken een bepaalde hoeveelheid calcium. Effectieve modificatie van oxide-insluitingen in staal hangt af van het opgeloste aluminium- en zuurstofgehalte van het vloeibare staal vóór de calciumbehandeling. Voor een essentiële inclusiemodificatie is een calciumondergrens van 15 ppm (parts per million) tot 20 ppm nodig. Calciumaluminaat-insluitingen worden gevormd met een CaO-Al2O3-verhouding van 12:7 en een laag smeltpunt van 1455 ° C van calciumaluminaat. Deze insluitsels bestaan in vloeibare toestand bij staalproductietemperaturen. Calciumaluminaten 12CaO.7Al2O3, 3CaO.Al2O3 en CaO.Al2O3 bestaan in vloeibare toestand, terwijl CaO.2Al2O3 en CaO.6Al2O3 vast zijn bij staalproductietemperaturen.

Het algemene effect van calciumbehandeling op modificaties van insluitsels wordt samengevat als (i) mangaansulfiden worden verminderd in aantal en grootte, en ze worden omgezet in Ca-Mn-sulfiden met verschillende eigenschappen, (ii) aluminiumoxiden, die normaal hard, hoekig en komt vaak voor in clusters zijn verminderd in aantal of volledig geëlimineerd en vervangen door complexe CaO-Al2O3 of CaO-Al2O3-SiO2 insluitsels, (iii) silicaten worden geëlimineerd en vervangen door CaO-Al2O3-SiO2 insluitsels, en (iv) complexe bolvormige CaO- Al2O3-SiO2 insluitsels worden vaak gevormd omgeven door een sulfiderand.

Sulfidenmodificatie door calciumtoevoeging – Zwavel heeft een bijna onbeperkte oplosbaarheid in vloeibaar staal. De oplosbaarheid van zwavel in vast staal nadert echter nul. Tijdens het stollen slaan sulfiden in verschillende vormen neer op de korrelgrenzen en produceren karakteristieke staaldefecten. De chemische affiniteit van calcium voor zuurstof is hoger dan die van zwavel. Geschat wordt dat om calcium met zwavel te laten reageren, de zwavelactiviteit ongeveer 19 keer hoger moet zijn dan de zuurstofactiviteit in staal, een voorwaarde die moeilijk te bereiken is. Het doel van het introduceren van calcium voor zwavelmodificatie is dus om het zwavelafgiftemechanisme zodanig te veranderen dat de zwavel wordt gebonden aan of neerslaat rond calciumbevattend oxide en niet neerslaat op korrelgrenzen als vrije sulfiden tijdens het stollen. In calciumvrij behandeld staal slaat zwavel neer als kleine MnS-deeltjes in de laatste vloeistof die bevriest. De MnS-deeltjes worden vervormd om stringers te vormen wanneer ze warm worden gewalst. Calciumhoudende sulfide-insluitingen hebben echter een bolvorm die niet vervormt tijdens het warmwalsen.

De mate van inclusiemodificatie in staal is een essentieel kenmerk bij secundaire staalproductie door calciumbehandeling. Een deel van het calcium dat aan de vloeistof wordt toegevoegd, ondergaat een reactie en blijft in de vloeistof als opgelost calcium in de vorm van insluitsels of gaat naar de slak als slakbestanddeel. De rest ontsnapt uit het systeem in de vorm van damp. Het is essentieel dat het toegevoegde calcium zo veel mogelijk door het vloeibare staal wordt verbruikt om de calciuminjectie efficiënt en kosteneffectief te maken. In dit opzicht is studie van calciumterugwinning een belangrijke factor voor procesoptimalisatie.

Staaleigenschappen verbeteren met calciumbehandeling van vloeibaar staal. De verbeteringen in de eigenschappen omvatten (i) verbetering van mechanische eigenschappen, vooral in transversale en door dikterichting door MnS te wijzigen in onvervormd bolvormig (Ca-Mn)S of CaS, (ii) verbetering van de bewerkbaarheid van staal bij hoge snijsnelheid door het vormen van een beschermende film op het gereedschapsoppervlak dat de levensduur van het hardmetalen gereedschap verlengt, (iii) verbetering van de oppervlaktekwaliteit en polijstbaarheid, (iv) het minimaliseren van lamellaire scheurvorming in grote vastgelaste gelaste constructies en de gevoeligheid van staal voor heropwarming van scheuren zoals in de door warmte aangetaste zones van lassen, en (iv) verbetering van de gietbaarheid van staal door verstopping van de spuitmonden te voorkomen of te minimaliseren.

De insluitsels kunnen ook bestaan als een enkele fase of als een meerfasige insluiting. Normaal gesproken veroorzaken vloeibare insluitsels tijdens het continugieten minder snel verstopping dan de vaste insluitsels. De neiging van insluitsels om te agglomereren en te verstoppen is echter sterk afhankelijk van de grensvlakenergieën en contacthoeken tussen het specifieke insluiting-metaal-gas-vuurvaste systeem.

Tijdens de operaties in de geïntegreerde ijzer- en staalfabriek kan zwavel worden verwijderd door voorbehandeling van hete metalen terwijl de zuurstofactiviteit laag is. Als zodanig is er minder behoefte aan zwavelverwijdering tijdens de behandeling van de pollepel in het geïntegreerde staalproductieproces. Bij de staalproductie in elektrische ovens moet de zwavelverwijdering echter worden uitgevoerd tijdens de behandeling met de pollepel nadat het staal en de slak volledig zijn gedeoxideerd. Deze zwavelverwijdering vereist normaal gesproken een agressievere deoxidatiepraktijk en krachtig roeren om een laag zwavelgehalte in het staal te bereiken. De verwerkingsvereisten voor ontzwaveling in de pollepel kunnen de samenstelling en morfologie van de in het proces gevormde insluitsels beïnvloeden. Al2MgO4-spinel-insluitingen vormen zich bijvoorbeeld gemakkelijk in met aluminium gedode staalsoorten die worden onderworpen aan een sterke ontzwavelingsbehandeling, terwijl aluminiumoxide-insluitingen (Al2O3) vaker voorkomen in staalsoorten die niet worden onderworpen aan een sterke deoxidatie- en ontzwavelingsbehandeling.

De snelheid van insluitingsagglomeratie, flotatie, vangst en retentie in de slaklaag is een sterke functie van de samenstelling, morfologie en fase (vast of vloeibaar) van de insluitingspopulatie in de pollepel. Terwijl vloeibare insluitsels gemakkelijk oplossen in de slak zodra ze door het slakmetaalgrensvlak gaan, is het ook minder waarschijnlijk dat ze agglomereren, drijven en naar de slaklaag gaan dan vaste insluitsels terwijl ze zich in het staalbad bevinden. Dit gedrag leidt in het algemeen tot een lagere vergroving en flotatiesnelheid voor vloeibare insluitsels dan voor vaste insluitsels en dus een lagere totale verwijderingssnelheid voor vloeibare insluitsels in vergelijking met vaste insluitsels.

Inclusievorming tijdens deoxidatie

Om het vloeibare staal in de continugietmachine te kunnen gieten, moet de opgeloste zuurstof in het vloeibare staal voldoende worden verminderd om de ontwikkeling van CO-gas (koolmonoxide) tijdens het stollen te voorkomen. De meest voorkomende elementen die worden gebruikt bij de deoxidatie van staal zijn mangaan, silicium, aluminium en calcium. Er kunnen complexe deoxidatiepraktijken worden gebruikt die deze deoxidanten combineren. In sommige gevallen kunnen titanium, zirkonium en zeldzame aardmetalen ook worden gebruikt voor deoxidatie.

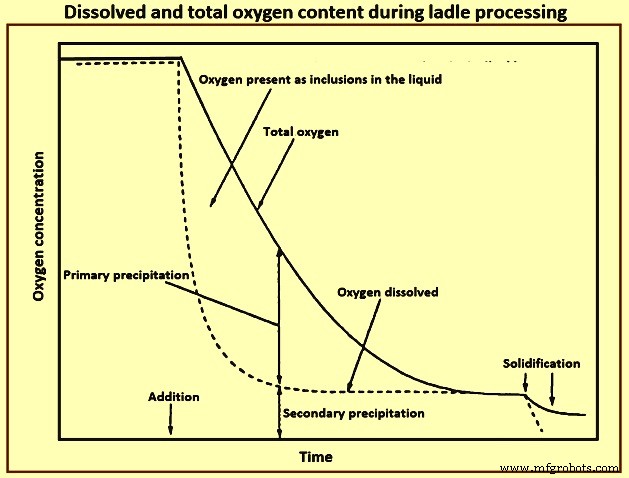

Evenwicht tussen verschillende toevoegingen van deoxidant en zuurstof in staal kan ook worden berekend voor een breed scala aan elementen en over een breed scala aan concentraties en temperaturen met behulp van thermodynamische software. Deze software is in staat om evenwichtscondities voor complexe deoxidatie te berekenen en kan ook rekening houden met hogere orde opgeloste atoominteracties in staal die leiden tot de retrograde zuurstofoplosbaarheid die wordt waargenomen met sterke deoxidanten. Zoals getoond in figuur 6, kan het enige tijd duren om evenwichtsconcentraties in de bulkstaalsamenstelling te benaderen, aangezien het enige tijd duurt voordat insluitsels agglomereren en uit het staal drijven. Het zuurstofgehalte van het staal kan voorafgaand aan deoxidatie sterk variëren. Typische BOF (basis zuurstofoven) en EAF (elektrische boogoven) zuurstofniveaus bij het aftappen van de oven kunnen variëren van 200 ppm tot 800 ppm zuurstof. Daarnaast wordt bij het tappen soms een gedeeltelijke deoxidatie uitgevoerd met mangaan, silicium en/of aluminium. Wanneer deoxidant wordt toegevoegd aan het vloeibare staal, reageert de opgeloste zuurstof in het staal met de toevoeging van deoxidant om een oxide te vormen volgens de vergelijking xM (in staal) + yO (in staal) =MxOy (opname.

Fig 6 Opgelost en totaal zuurstofgehalte tijdens het verwerken van de pollepel

Nucleatie van oxiden kan plaatsvinden door homogene kiemvorming, met name (i) wanneer het niveau van oververzadiging van het opgeloste metaal en zuurstof hoog is, of (ii) het kan plaatsvinden door heterogene kiemvorming op insluitingen die eerder tijdens het staalproductieproces zijn gevormd, of ( iii) op argonbellen die worden gebruikt om de pollepel te roeren of (iv) op de vuurvaste wanden van de pollepel. De snelheid van kiemvorming wordt beïnvloed door het niveau van oververzadiging en de grensvlakenergie van het deoxidatieproduct in contact met staal. De oververzadigingsverhouding en de grensvlakenergie tussen het staal en het oxide zijn beide van invloed op de kritische straal voor kiemvorming, en dus van invloed op de grootte en het aantal insluitsels die aanvankelijk werden gevormd bij het begin van de deoxidatie.

Het wordt normaal aanvaard dat kiemvorming zeer snel plaatsvindt bij de eerste toevoeging van deoxidator en dat zowel homogene als heterogene kiemvorming kan optreden. Het is gebleken dat er een sterk verband bestaat tussen het zuurstofgehalte en de grootte van de gevormde insluitsels en dat de vroege stadia van de vorming van insluitsels worden gecontroleerd door zuurstofdiffusie in het vloeibare staal.

Het is interessant op te merken dat de tijd die nodig is om een uniforme samenstelling te bereiken in een met argon geroerde pollepel in de orde van minuten is, terwijl de tijd voor kiemvorming normaal in de orde van 0,1 seconde of minder is. Dit houdt in dat een breed scala aan niveaus van toevoeging van deoxydant wordt gemengd en gedispergeerd in de gietpan. Dit kan leiden tot de vorming van een reeks mogelijke insluitingsmorfologieën in het staalbad, afhankelijk van de lokale deoxidatieconcentratie en zuurstofoververzadigingsniveaus die in verschillende gebieden in de gietpan voorkomen.

Nucleatie kan doorgaan totdat oververzadiging niet langer aanwezig is. Op dit punt kan verdere kiemvorming alleen plaatsvinden als de temperatuur van het staal daalt, wanneer legeringselementen aan het staal worden toegevoegd of wanneer zuurstof opnieuw in het staal wordt geïntroduceerd tijdens reoxidatiegebeurtenissen. Onder deze omstandigheden is het niveau van oververzadiging normaal gesproken veel lager en is heterogene kiemvorming van nieuwe oxiden op reeds bestaande insluitsels normaal gesproken gunstiger.

Evolutie van inclusie na deoxidatie

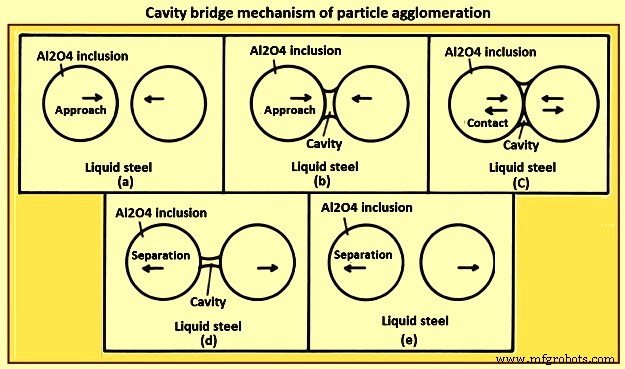

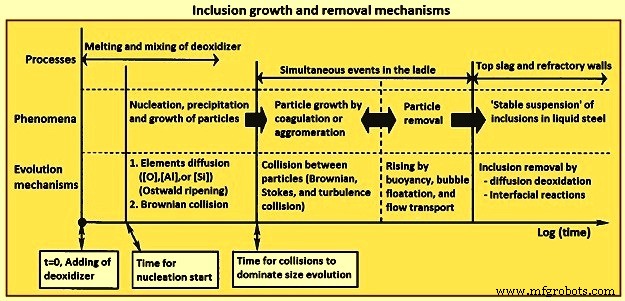

Vergroving, agglomeratie en verwijdering van insluitsels - Zodra een populatie van insluitsels is genucleëerd, kunnen de insluitsels groeien door een verscheidenheid aan mechanismen. De gemiddelde deeltjesgrootte van de inclusiepopulatie kan toenemen door Ostwald-rijping, voortgezette heterogene nucleatie op eerder genucleëerde insluitsels en door deeltjesagglomeratie. Deeltjesbotsingen die tot agglomeratie leiden, kunnen optreden door Brownse beweging, turbulente beweging, snelheidsgradiënten en Stokes-botsingen. Holle bruggen kunnen ook de aantrekking en agglomeratie van niet-bevochtigende deeltjes bevorderen. Fig. 7 toont het mechanisme van de holtebrug van deeltjesagglomeratie op basis van laboratoriumexperimenten die rechtstreeks de aantrekkingskrachten tussen oxiden in vloeibaar staal hebben gemeten.

Fig 7 Cavity bridge-mechanisme van deeltjesagglomeratie

De grootte van de insluitsels en hun dichtheid drijven de verwijdering van insluitsels uit het staal door middel van flotatie. De wet van Stokes geeft een ruwe schatting van de effecten van insluitingsdiameter en deeltjesdichtheid op de flotatiesnelheid. De flotatiesnelheid wordt sterk bevorderd door een grote insluitingsdiameter en een lage insluitingsdichtheid ten opzichte van de vloeibare staaldichtheid.

Rising bubbles from argon stirring also promote the removal of inclusions if wetting between the inclusion and the argon bubble is favourable for attachment. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

Productieproces

- Effect van insluitsels op de eigenschappen van staal

- Opnames in continu gegoten staal en hun detectie

- Inclusions, Inclusion Engineering en Clean Steels

- Groene staalproductie

- Levenscyclusanalyse en duurzaamheid van staal

- Inductieoven en staalproductie

- Opwarmovens en hun typen

- CAS-OB-proces van secundaire staalproductie

- Soorten roestvrij staal en roestvrij staalsoorten

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt