Productie van ferrochroom

Productie van Ferro-Chrome

Ferrochroom (Fe-Cr) is een legering van ijzer (Fe) en chroom (Cr) die voornamelijk wordt gebruikt bij de productie van roestvrij staal. De verhouding waarin de twee metalen (Fe en Cr) worden gecombineerd, kan variëren, waarbij het aandeel Cr tussen 50 % en 70 % ligt.

Fe-Cr wordt vaak geclassificeerd door de verhouding van Cr tot koolstof (C) die het bevat. Het overgrote deel van het geproduceerde Fe-Cr is het ‘charge chrome’. Het heeft een lagere Cr tot C-verhouding en wordt meestal geproduceerd voor gebruik bij de productie van roestvrij staal. De op één na grootste geproduceerde Fe-Cr-ferrolegering is de 'high carbon Fe-Cr (HC Fe-Cr) die een hoger gehalte aan Cr heeft en wordt geproduceerd uit chromieterts van hogere kwaliteit. Andere soorten Fe-Cr zijn 'medium carbon Fe-Cr' (MC Fe-Cr) en 'low carbon Fe-C (LC Fe-Cr). MC Fe-Cr is ook bekend als intermediair koolstof Fe-Cr en kan tot 4% koolstof bevatten. LC Fe-Cr heeft typisch een Cr-gehalte van minimaal 60% met een C-gehalte van 0,03% tot 0,15%. Het C-gehalte in LC Fe-Cr kan echter oplopen tot 1%.

Ferrochroom (Fe-Cr) legering is essentieel voor de productie van roestvrij staal en speciale staalsoorten die veel worden gebruikt en van hoge kwaliteit zijn, typisch gekenmerkt door een hoge corrosieweerstand en een lage neiging tot magnetisatie. De verwerkingscyclus van Fe-Cr omvat de chemische reductie van het chromieterts.

Smelten van HC Fe-Cr ferro-legering

HC Fe-Cr en ladingschroom worden normaal geproduceerd door het conventionele smeltproces waarbij gebruik wordt gemaakt van carbo-thermische reductie van chromieterts (bestaande uit oxiden van Cr en Fe) met behulp van een elektrische ondergedompelde boogoven (SAF) of een gelijkstroom (gelijkstroom) open boog elektrische oven.

In SAF wordt de energie naar de oven voornamelijk geleverd in een resistieve verwarmingsmodus. De belangrijkste kenmerken van deze modus zijn de elektrische weerstand van de slak en de slak-liquidustemperatuur die strikt zijn geselecteerd om het proces comfortabel te laten verlopen. Deze twee parameters leggen ook enkele beperkingen op aan het smeltproces in termen van bedrijfstemperatuur.

SAF gebruikt voor het smelten van chromietertsen zijn van twee soorten namelijk (i) gesloten type en (ii) open type. Oven van het gesloten type biedt de mogelijkheid om het koolmonoxide (CO)-rijke afgas op te vangen voor voorverwarming en gedeeltelijke voorvermindering van de belasting. Voorverwarmen en gedeeltelijke voorreductie van de belasting resulteert in een significante reductie van het elektrische energieverbruik. De werking van een gesloten oven vereist echter meer zorg in de lastvoorbereiding voor een vlotte productie.

De DC-boogoven gebruikt een enkele, centrale holle grafietelektrode als kathode, met een elektrisch geleidende vuurvaste ovenhaard als anode. De oven werkt met een open bad, dus er is geen probleem met deklaag, en het fijne chromieterts, samen met kolen en vloeimiddelen worden rechtstreeks in het bad geleid via de holle elektrode. De oven heeft een gesloten bovenkant. Enkele van de kenmerken van de werking van een DC-boogoven zijn (i) het gebruik van fijne ertsen zonder agglomeratie, (ii) het gebruik van goedkopere reductiemiddelen en dus is er een grotere keuze aan reductiemiddelen, (iii) hogere terugwinning van Cr, (iv) opzettelijke veranderingen in de samenstelling van de lading wordt snel weerspiegeld in de slak of ferro-legering, en (v) de werking met gesloten bovenkant maakt het gebruik van energie uit ovengas mogelijk.

De energie naar een DC-open-boogoven wordt voornamelijk geleverd in een boogmodus. Deze energie is grotendeels onafhankelijk van de slakkenchemie. Het geeft dus meer vrijheid in de keuze van de slaksamenstelling en procestemperatuur. Deze vrijheid heeft de DC-open-boogoven een groter vermogen verleend om de reductie van silica (SiO2) nauwkeuriger te regelen door middel van slakkenchemie. Een redelijk groot bereik van procestemperaturen kan worden bereikt in DC open-arc in vergelijking met SAF. Vandaar dat in DC-open boogovens sub-liquidus en oververhitte slakken kunnen worden geproduceerd in het smeltproces. Oververhitte slak verbetert tot op zekere hoogte de kinetiek van chemische reacties en de slak-metaalscheiding, terwijl subliquidusslak een gunstig effect heeft op de ovenbekleding. Hoewel verandering in de slakkenchemie mogelijk is, wordt dit over het algemeen beperkt door de economie van het proces.

De omzetting van chromieterts in Fe-Cr wordt gedomineerd door SAF-smelten waarbij de elektroden worden begraven in de lading klonterig materiaal bestaande uit chromieterts, koolstofhoudende reductiemiddelen, voornamelijk cokes, en fluxen om de juiste slaksamenstelling te vormen. De elektrische stroom is driefasige wisselstroom (AC) en de oven heeft drie verbruikbare zelfbakkende grafietelektroden op gelijke afstand van elkaar in een cilindrische, vuurvaste beklede container met een kraangat aan de onderkant. Kenmerken van de SAF voor het smelten van chromieterts zijn onder meer (i) relatief eenvoudig te controleren, mits de lading goed is gesorteerd om een doorlatende deklaag te behouden die een gemakkelijke ontsnapping van de geproduceerde gassen mogelijk maakt, (ii) zelfregulerend met opgenomen vermogen dat het verbruik bepaalt lading (deklaag), en (iii) enige voorverwarming en voorvermindering van de deklaag door de hete opstijgende gassen. SAF kan een open, semi-gesloten of gesloten top zijn met een overeenkomstig beter thermisch rendement en de mogelijkheid om gebruik te maken van de energie in de afgassen van de oven met gesloten top.

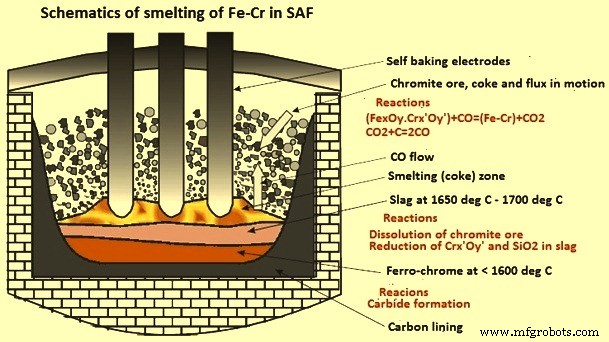

Het smelten van Fe-Cr (Fig 1) is een energie-intensief proces. De energie wordt via zelfbakkende koolstofelektroden aan het proces overgedragen. De elektroden worden zijdelings bedekt door de klonterige lading die een hogere elektrische weerstand heeft dan het gesmolten bad onder de elektrodepunten. Daarom is verzekerd dat de elektrische stroom naar de hete reactiezone vloeit. Het energieverbruik is relatief hoog en voor HC Fe-Cr varieert het elektrisch energieverbruik tussen 2000 kWh/ton Fe-Cr met voorreductie tot 4000 kWh/ton Fe-Cr zonder voorreductie en voervoorverwarming. Vanwege de complexiteit van de voedingsstructuur en elektrisch-thermisch-chemische interacties, bestaan er grote temperatuurgradiënten in de oven, van enkele honderden aan het oppervlak van de last tot ruim boven 2000°C rond de elektrodepunten. Dit leidt tot verschillende zones in de oven en verschillende reductiemechanismen.

Fig 1 Schema's van het smelten van Fe-Cr in SAF

Fig 1 Schema's van het smelten van Fe-Cr in SAF

In de oven ervaart een enkele chromietpellet of klonterig erts een omgeving met toenemende temperatuur terwijl de lading daalt, en wordt verminderd door het opstijgende CO-gas en bevorderd door in contact gebrachte cokesdeeltjes. Het is duidelijk dat het temperatuurprofiel in de SAF een grote invloed heeft op de reductiesnelheid en de productie-efficiëntie. Door de gevoeligheid van het elektroderegelsysteem voor de verdeling van de oventemperatuur is de temperatuurverdeling binnen de voeding en verschillende reactiezones meestal niet symmetrisch verdeeld. Deze ongelijkmatige temperatuurverdeling veroorzaakt problemen bij de ovencontrole, productkwaliteit en ovenefficiëntie.

Zones in een SAF

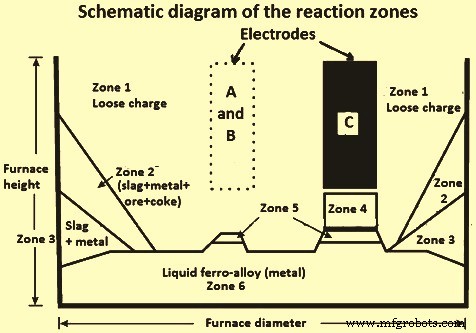

Uit onderzoek van opgegraven uitgedoofde SAF's en overzichten van de technologie en de processtappen, kunnen zes nummers van de geïdealiseerde reactiezones worden geïdentificeerd. De exacte posities van deze zones kunnen echter variëren afhankelijk van het ovenontwerp en de bedrijfspraktijk. De zones hoeven niet noodzakelijk een eenvoudige gelaagde structuur te volgen. Schematisch diagram van de reactiezones in een ondergedompelde boogoven voor de productie van Fe-Cr wordt getoond in figuur 2.

Fig 2 Schematisch diagram van de reactiezones in een ondergedompelde boogoven voor de productie van Fe-Cr

De eerste zone (zone 1) is de bovenste ovenzone. Deze zone heeft losse lading die zich uitstrekt van de bovenkant van de ladingslaag tot nabij de punt van de elektrode. De activiteiten die in deze zone plaatsvinden zijn (i) het voorverwarmen van de lading (ii) ontleding (calcinering) van fluxen, b.v. kalksteen, dolomiet enz., (iii) vergassing van koolstofhoudend materiaal door reactie met lucht en koolstofdioxide (CO2), en (iv) gasvormige reductie van chromieterts en gedeeltelijke metallisatie van Fe- en Cr-oxiden. In feite heeft het grootste deel van het volume in de SAF de losjes gesinterde last. De gemiddelde verblijftijd in deze zone is geschat op 24 uur, maar slechts ongeveer 20% van de reductie van de lading vindt plaats in deze losse ladingszone en er wordt geen vloeibare slak gevormd. Het belaste materiaal in deze zone daalt gewoonlijk in een V-vormige verdeling en de daalsnelheid bereikt een maximum op plaatsen tussen de ovenwanden en de elektroden en tussen de elektroden zelf. Gegevens met betrekking tot de temperatuurprofielen en overmatige gasdrukken in deze zone tonen aan dat de isotherm van 1600 ° C alleen dicht bij de elektrodepunten wordt bereikt, en dat boven 1400 ° C de gasdruk snel stijgt, waarbij de latere temperatuur overeenkomt met het begin van slak formatie.

Zone 2 tot zone 6 bevindt zich in het onderste deel van de oven. De activiteiten die plaatsvinden in het onderste deel van de oven zijn (i) slakvorming, (ii) oplossen van chromieterts in de slak, (iii) reductie van metaal uit de slakfase en vorming van metaallegeringen, en (iv) scheiding van legering en de slak.

Zone 2 bestaat uit zijwandslakken, metaal, erts en cokes. Het heeft banken van stijve, gedeeltelijk gesmolten en gedeeltelijk gereduceerde materialen die naast de ovenwanden zijn gevormd. Deze banken zijn het dikst op afstanden die het verst van de elektroden verwijderd zijn.

Zone 3 bestaat uit zijwandslakken en metaal. Het is het materiaal onder zone 2 en bevat mengsels van slakken en metaal.

Zone 4 is de onder de elektroden. Het materiaal dat direct onder de elektrodepunten aanwezig is, heeft enige onzekerheid. De zone onder een van de elektroden sluit over het algemeen niet aan op de vergelijkbare zones onder de andere twee elektroden. De aanwezigheid van een holte kan te wijten zijn aan de samentrekking van het bed tijdens het afkoelen van de oven. Ook is er kans op slak en cokes onder de elektroden. De andere mogelijkheid kan de aanwezigheid zijn van een cokesbed, dat een mengsel bevat van gesmolten ganggesteentemineralen, vloeimiddelen en magnesia (MgO) en aluminiumoxide (Al2O3) die vrijkomen uit het chromieterts tijdens de reductie. Door de vorming van gedeeltelijk gestolde ladingsmaterialen rond de elektroden (zones 2 en 3) is de actieve slakreductiezone beperkt in grootte. De verblijftijd in de hogetemperatuursmeltzone, hier gedefinieerd als het cokesbed (zone 4), is relatief kort, mogelijk in de orde van 30 minuten tot 40 minuten.

Zone 5 is het gebied waar een groot gebied aanwezig is van niet-gesmolten, gedeeltelijk gereageerd klonterig erts tussen de slak en het metaal.

Zone 6 is het gebied van de vorming van een duidelijke vloeibare Fe-Cr-legeringslaag aan de basis van de oven.

Reacties verwerken

Na het bereiken van de zone onder de elektrodepunten (zone 4), zijn alle oxiden gesmolten en kan de carbo-thermische reductie plaatsvinden met de vaste cokesdeeltjes, volgens de vergelijking Cr2O3 + 3C =2Cr + 3 CO. De resterende oxiden zoals SiO2, Al2O3, CaO en MgO gaan in slakken. Deze slak vormt een vloeibare laag bovenop het vloeibare Fe-Cr. Druppels vloeibaar Fe-Cr dalen door deze slaklaag en verzamelen zich op de bodem van de oven.

Tijdens de productie van Fe-Cr door middel van carbo-thermische reductie, heeft metallisch Cr dat wordt gevormd de neiging om verder te reageren met het beschikbare Cr om Cr-carbiden (Cr3C2, Cr7C3 en Cr23C6) te vormen. Evenzo reageert metallisch Fe met het beschikbare C om carbiden van Fe (Fe3C en Fe2C) te vormen. De aanwezigheid van deze carbiden verhoogt het totale C-gehalte van de Fe-Cr-ferrolegering boven de gespecificeerde limieten, aangezien het theoretische C-gehalte van deze carbiden varieert van 5,5% tot 13,3%. Hieronder volgen de vereenvoudigde reacties die tijdens het proces plaatsvinden.

Cr2O3 (l) + 3 C =2 Cr (l) + 3 CO (g)

3 Cr2O3 (l) + 13 C =2 Cr3C2 + 9 CO (g)

2 Cr2O3 (l) + 7 C =Cr4C + 6 CO (g)

7 Cr2O3 (l) + 27 C =2 Cr7C3 + 21 CO (g)

23 Cr2O3 (l) + 81 C =2 Cr23C6 + 69 CO (g)

Fe2O3 (l) + 3 C =2 Fe (l) + 3 CO (g)

3 Fe2O3 (l) + 11 C =2 Fe3C + 9 CO (g)

Fe2O3 (l) + 4 C =Fe2C + 3 CO (g)

De standaard Gibbs-vrije energieën voor de vorming van deze carbiden (door reactie tussen Cr2O3 opgelost in de slak en vast, niet-gereageerd C) zijn door verschillende onderzoekers bestudeerd. Deze studies tonen aan dat de Gibbs-waarden voor vrije energie voor de vorming van Fe3C lager zijn dan die voor de vorming van metallisch Fe voor het gehele bestudeerde temperatuurbereik (1500 ° C tot 2000 ° C). Thermodynamica bevordert daarom de vorming van Fe3C.

Evenzo is de Gibbs-reactieenergie voor de vorming van Cr3C2 lager dan die van metallisch Cr voor het grootste deel van het temperatuurbereik (tot ongeveer 1920 ° C). Cr7C3 en Cr4C kunnen zich ook vormen bij temperaturen van respectievelijk 1650 ° C en 1550 ° C. Verschillende carbiden vormen daarom preferentieel boven het metallische Cr en Fe tijdens het reductieproces van chromietertsen.

Als gevolg hiervan kan LC Fe-Cr niet rechtstreeks worden geproduceerd door carbothermische reductie van het chromieterts. De producten van de carbo-thermische reductie zijn dus HC Fe-Cr of charge chrome afhankelijk van de Cr tot Fe verhouding in het chromieterts.

De cokesdeeltjes (hoeveelheid en grootte) hebben een grote invloed op de elektrische weerstand in de reactiezone en in de lastkolom. Daarom heeft de cokes een dubbele functie, voor de smeltreactie en voor de omzetting van elektrische energie in thermische energie. Het helpt ook om de last doorlaatbaar te houden voor het opstijgende CO-gas.

De vorming van carbiden bij de carbo-thermische reductie van Fe-Cr begint al bij lage temperaturen. Slakkentemperaturen tot 1650 °C leiden altijd tot een C-gehalte van 7% tot 8% in het Fe-Cr. Alleen als het MgO-gehalte van het erts hoog is en de slaktemperaturen hoger zijn dan 1700 ° C, ligt het C-gehalte in het bereik van 4% tot 6%. Lagere C-niveaus kunnen niet worden bereikt in de SAF en er is een tweede processtap nodig.

Grondstoffen

Het type en de combinatie van ladingsmaterialen (ertsen, reductanten en de fluxen) die worden gebruikt voor het smelten van de Fe-Cr beïnvloeden de ovenactiviteiten en beïnvloeden uiteindelijk het elektriciteitsverbruik. Het slakkenvolume dat tijdens het proces wordt geproduceerd, is sterk afhankelijk van de kwaliteit van de voor het productieproces gebruikte laadmaterialen. Het verbruik van elektrische energie wordt beïnvloed door het slakvolume. Hoe hoger het volume van de slak, hoe hoger de behoefte aan elektrische energie.

De ovenvoeding bestaat typisch uit chromieterts (klonterig erts, pellets en briketten), reductiemiddelen (antraciet, houtskool, cokes en steenkool) en vloeimiddelen (kwartsiet, dolomiet en kalk). Chromietertsdeeltjes hebben niet noodzakelijkerwijs een uniforme samenstelling, aangezien er variaties zijn tussen ertslichamen en zelfs tussen en binnen ertsnaden. De chromietertsen maken over het algemeen deel uit van de spinelkristalfamilie, met de algemene formule (Fe2+, Mg2+)O.(Al3+,Cr3+,Fe3+)2O3.

Door zorgvuldige controle van het groottebereik en de samenstelling van de ladingsmaterialen, kunnen ideale ovenomstandigheden worden gehandhaafd. Nauwgezette controle van het grondstoftype en het groottebereik zorgt voor een goede doorlaatbaarheid binnen het gepakte bed, terwijl de samenstelling de slakeigenschappen beïnvloedt. Er zijn echter een aantal voorbehandelingen die kunnen worden toegepast om de stabiliteit en productiviteit van de oven te verbeteren.

De agglomeratieprocessen die in het algemeen voor chromietertsen worden gebruikt, omvatten (i) sinteren, (ii) pelletiseren en (iii) briketteren. Ook de efficiëntie van het proces voor de productie van Fe-Cr hangt af van het type en de voorbehandeling van de voedermiddelen, namelijk (i) voorverwarmen en (ii) voorreductie.

In het geval van brokkelige chromietertsen, wordt het noodzakelijk om ze, indien nodig na verder malen, te pelletiseren met bindmiddel, reductant en fluxen en ze door een draaitrommeloven te leiden waar ze worden gehard (gesinterd), voorverwarmd en voorgereduceerd tot een graad alvorens op te laden naar de SAF.

De chromietertslading naar de oven is voornamelijk in de vorm van klomperts en/of pellets. In het geval van het klomperts bestaat het materiaal uit chromietdeeltjes omgeven door gestold gastgesteente. Pellets worden normaal gesproken gemaakt van de concentraten van het chromieterts dat is geagglomereerd en voorbehandeld om bolvormige deeltjes te vormen. De korrelgrootte en microstructuren van de chromietertsen variëren van dichte ronde korrels in de klomp tot sterk gebroken naaldvormige korrels in het geval van de korrels. De deeltjesgroottebereiken van klompen, pellets en cokes worden gecontroleerd om de doorlaatbaarheid van het bed te maximaliseren.

Een andere methode voor de behandeling van fijne ertsen is door voorreductie in de oven, waarbij niet-geagglomereerde fijne chromietdeeltjes en goedkope steenkool, met fluxen, worden gebruikt als voeding voor de oven. Bij deze methode wordt zelfagglomeratie van de fijne deeltjes bereikt in de buurt van de afvoer uit de oven waar de lading pasta-achtig wordt in een hoge temperatuurzone van ongeveer 1.500 ° C. Er worden zeer hoge reductiegraden bereikt (80% tot 90%) waardoor de belasting op de stroomafwaartse elektrische ovens (SAF- of DC-boog) wordt verminderd, die dan in feite een smeltoven worden.

Een meer recente aanpak, die door verschillende fabrieken wordt geïnstalleerd, is opnieuw pelletiseren. Pellets worden geproduceerd inclusief cokes en deze zijn gesinterd en deels voorgereduceerd op een stalen band sintersysteem. Van daaruit worden de pellets geleverd aan voorverwarmende schachtovens die meestal boven SAF's worden geplaatst en die werken als directe invoerbakken, gebruikmakend van de rookgaswarmte van de ovens. Erts, cokes en vloeimiddelen worden ook naar de voerbakken geleid.

Naast het bovenstaande zijn er enkele andere benaderingen voor de voorbereiding van de chromietertsen voor smelten. Deze omvatten sinteren in een roterende haard en voorreductie van pellets, en voorverwarmers met gefluïdiseerd bed voor fijne chromietdeeltjes.

Productieproces

Fe-Cr wordt hoofdzakelijk geproduceerd door een carbo-thermische reductie die plaatsvindt bij hoge temperaturen. Chroomerts wordt gereduceerd door steenkool en cokes om de Fe-Cr-legering te vormen. De warmte voor deze reactie kan van verschillende vormen komen, maar meestal van de elektrische boog die wordt gevormd tussen de uiteinden van de elektroden in de bodem van de oven en de ovenhaard. Deze boog zorgt voor temperaturen van ongeveer 2.800 graden Celsius. Bij het smelten wordt een grote hoeveelheid elektriciteit verbruikt.

Het productieproces voor Fe-Cr is zeer elektrisch energie-intensief, aangezien alle warmte die nodig is voor de endotherme reductiereacties en om een thermodynamisch evenwicht in de oven te bereiken, alleen via elektrische energie wordt geleverd. Elektrische energie is dus de belangrijkste input in het proces.

Het aftappen van het materiaal uit de oven vindt met tussenpozen plaats. Wanneer er voldoende Fe-Cr is opgehoopt in de haard van de oven, wordt het kraangat opengeboord en stroomt een stroom vloeibare legering en slak door een trog in een koeling of pollepel. Het vloeibare Fe-Cr stolt in grote gietstukken, die worden vermalen, gezeefd en verpakt of verder verwerkt.

Hieronder volgen de belangrijke kenmerken van het productieproces van Fe-Cr in een SAF.

- Reduceerbaarheid van chromieterts is belangrijk voor procesefficiëntie. Het wordt bepaald door de mineralogie (MgO/Al2O3-verhouding), de MgO-structuurvorm in het chromieterts, de chromietkorrelgrootte, de mate van korrelverdeling in het erts en de smelttemperatuur van het erts. Het erts moet porositeit hebben, aangezien reductie in vaste toestand van chromieterts van belang is vanwege de reactie tussen gas en poreuze vaste stof. Ook moet het erts voldoende mechanische sterkte hebben om bestand te zijn tegen slijtage en verbrijzeling om de ovenreductiezone te bereiken. Een hoge smelttemperatuur van erts, als er een goede reduceerbaarheid in vaste toestand bestaat, geeft meer tijd voor het erts om te worden gereduceerd voordat het de smeltzone bereikt. Dit betekent minder Cr2O3-verliezen aan de slak.

- Cr-winning hangt vooral af van de reduceerbaarheid van het chromieterts. Van de input Cr naar de oven, behalve teruggewonnen Cr tot ferrolegering, rapporteert de rest voornamelijk aan slakken en een deel aan ovenstof. In het geval van hard en dicht erts is het stofaandeel laag, maar afhankelijk van de reduceerbaarheid en de grootte van het erts kan het Cr2O3-gehalte van de slak toenemen. Aangezien de reductie van chromieterts in vaste toestand aanzienlijk is, kunnen fijne ertsen in de oven worden gebruikt. Het fijne chromieterts wordt zeer gemakkelijk in vaste toestand gereduceerd voordat het wordt gesmolten, wat resulteert in een Cr2O3-gehalte in de slak van 1,5% tot 4%. Ook is het belangrijk dat er een volledige scheiding is van vloeibare ferro-legering en slak tijdens het tappen, zodat de vloeibare Fe-Cr die naar slakken gaat minimaal is voor de optimalisatie van Cr-terugwinning.

- Een goede reduceerbaarheid en vooral de reductie in vaste toestand helpen bij het benutten van meer CO-gas voor de reductie van chromieterts. De verhouding MgO/Al2O3 in de slak van 2,1 komt overeen met het laagste smeltpunt van de slak waardoor het energieverbruik voor het te smelten deel van de slak minimaal is. Vanwege de aanwezigheid van wat Cr2O3 in de slak en andere oxiden, heeft de MgO/Al2O3-verhouding echter de typische waarde van 2,2. Dit resulteert ook in een lagere reductie van SiO2 tot Si. Aangezien reductie van SiO2 tot Si zeer energie-intensief is, is er ook hier een goede energiebesparing.

- Reductie bij lagere temperaturen met een hoge MgO/Al2O3-verhouding in de slak resulteert in de vorming van een grotere hoeveelheid carbiden met een hoog C-gehalte. De aanwezigheid van Cr-carbiden zoals Cr3C2 en Cr7C3 met minder Cr23C6 duidt op een betere reductie in vaste toestand van het chromieterts. Cr/Fe-verhouding speelt ook een rol bij de bepaling van het C-gehalte van het Fe-Cr. Omdat Cr een hogere affiniteit heeft om carbiden te vormen dan Fe, betekent een hogere Cr/Fe-verhouding een hoger C-gehalte in het Fe-Cr.

- Een hoge verhouding MgO/Al2O3 in de slak en een basische slak remmen de reductie van SiO2 tot Si. Voor de reductie van SiO2 zijn hogere temperaturen nodig. Cr2O3 en FeO worden gereduceerd in vaste toestand en bij lagere temperaturen, dus er is zeer weinig kans voor SiO2 om te worden gereduceerd. Wederom is een laag Si-gehalte het resultaat van reductie van Cr2O3 en FeO in vaste toestand en lage temperaturen.

- Normaal gesproken is het zwavel (S) en fosfor (P) gehalte van het chromieterts niet hoog. Vandaar dat S en P in het Fe-Cr voornamelijk afkomstig zijn van de reductiemiddelen. Een cokes met een S-gehalte in het bereik van 0,6% tot 1% draagt bij aan het Fe-Cr aS-gehalte van 0,014% tot 0,025%. Voor ontzwaveling zijn basisslakken, een reducerende atmosfeer en hogere temperaturen ten opzichte van defosforisatie noodzakelijk. Deze voorwaarden zijn er wel. Voor defosforisatie zijn onder meer basisslakken, lagere temperaturen en een oxiderende atmosfeer vereist. Van al deze is alleen een basisslakconditie beschikbaar. Een verhoging van het Si-gehalte van de ferrolegering duidt op een reducerende atmosfeer. Hoewel het meeste P in de ferro-legering terechtkomt, kan de hoge basiciteit van de slak resulteren in een afname van het P-gehalte.

- Slagsamenstelling heeft onder normale omstandigheden geen grote invloed op het Cr2O3-gehalte van de slak. Een hoog Si-gehalte in de ferrolegering kan Cr2O3 opgelost in de slak verminderen door een silicothermische reactie en op zijn beurt neemt het Si-gehalte van Fe-Cr af, maar deze reactie is alleen significant bij hoge Si-gehalten. In deze toestand zal de kleur van de slak lichter worden.

Productie van LC Fe-Cr

LC Fe-Cr wordt normaal gesproken geproduceerd uit HC Fe-Cr of ladingschroom. De productie van LC Fe-Cr wordt normaal gesproken gedaan door chromieterts toe te voegen of door zuurstof (O2) in het HC Fe-Cr te blazen. Deze processen zijn echter onaantrekkelijk vanwege de hoge temperatuur (ongeveer 2100 deg C) die nodig is om het C-gehalte te verlagen tot binnen de specificatie van LC Fe-Cr en vanwege de verliezen aan Cr die tijdens het proces plaatsvinden. Daarom worden deze methoden voor de verlaging van C van de HC Fe-Cr meestal gebruikt voor de productie van MC Fe-Cr en wordt LC Fe-Cr meestal geproduceerd door de metallothermische productieprocessen.

In de metallo-thermische productieprocessen wordt de reductiereactie uitgevoerd met een specifiek metaal, dat een negatieve Gibbs-energie heeft. Daarom zijn de technisch geschikte metallische reductiemiddelen die in bulk worden geproduceerd aluminium (Al), magnesium (Mg), mangaan (Mn) en silicium (Si). Het stoichiometrische verbruik van deze metallische reductiemiddelen per ton Cr bedraagt 0,519 ton voor Al, 0,701 ton voor Mg, 1,585 ton voor Mn en 0,405 ton voor Si, hoewel het verbruik in de praktijk enigszins kan verschillen om een gericht herstel van Cr te bereiken. Si- en Al-reductanten zijn echter zuiniger in gebruik. Tussen beide is het silicothermische reductieproces populairder dan het aluminothermische proces voor de productie van LC Fe-Cr.

Productieproces

- 3D Systems Figuur 4 Productie

- Operations + Maintenance =Productie

- Inductieoven en staalproductie

- Energie optimaliserende oven

- Gebruik van colanoot in een hoogoven

- Spleetwalsen voor staafproductie

- DC elektrische boogoven

- Hoogoven koelsysteem

- Ondergedompelde boogovens

- Prototype-injectiematrijzen versus productie-injectiematrijzen

- Wat is een productielijn?