Waterstofstaalproductie

Waterstofstaalproductie

De ijzer- en staalproductie-industrie is de grootste sector in termen van totale wereldwijde fossiele en industriële emissies, goed voor ongeveer 7% tot 9% van de uitstoot van broeikasgassen (BKG). Tegelijkertijd is staal het belangrijkste materiaalbestanddeel van moderne industriële samenlevingen. Een verdere toename van het staalverbruik zal plaatsvinden vanwege de noodzaak om de infrastructuur uit te breiden en te verbeteren en om de mondiale levensstandaard te verhogen in een tempo dat voldoende is om een bevredigend niveau te bereiken. Daarom is het een uitdaging om een proces te vinden om staal te maken dat het maatschappelijk gebruik van staal als materiaal mogelijk maakt, terwijl tegelijkertijd de negatieve milieueffecten van de productie ervan worden vermeden. In de context van het verminderen van de CO2-emissies (kooldioxide) van de staalproductie, krijgt de op waterstof (H2) gebaseerde staalproductieroute momenteel veel aandacht omdat het een aantrekkelijke keuze is.

Reductie van ijzererts met H2 is algemeen bekend aangezien de reductiereacties met H2 ook plaatsvinden zowel bij de productie van ruwijzer in een hoogoven (BF) als bij de productie van direct gereduceerd ijzer (DRI) / heet gebriketteerd ijzer ( HBI) in een schachtoven. In de BF ijzerproductiebronnen van H2 zijn bevochtigde heteluchtstraal en geïnjecteerde poederkool. In het geval van de staalproductieroute op basis van DR-EAF (directe reductie – elektrische boogoven), werd deze historisch altijd gekenmerkt door het gebruik van H2, dat normaal gesproken wordt gegenereerd uit aardgas (NG) via katalytische reformers. Aangezien de koolwaterstofbron NG is, kan de geproduceerde H2 een variabele concentratie hebben en worden gemengd met koolmonoxide (CO), afhankelijk van de gebruikte oxidatiemiddelverhouding.

H2-reductie van ijzererts wordt al tientallen jaren bestudeerd. Er waren al in de jaren vijftig baanbrekende onderzoeken in Zweden door Wiberg en Edstrom, gevolgd door een aantal onderzoeken waarin de kinetiek van het proces en de reactiviteit van het geproduceerde product werden beschreven. De eerste H2-fabriek voor directe reductie van ijzererts (H2-DRI) op commerciële schaal op basis van wervelbedtechnologie, Circored, werd in 1998 gebouwd door Cliffs and Associates Ltd. in het Point Lisas Industrial Complex in Trinidad. De fabriek had een ontwerp van 500.000 ton per jaar HBI. De fabriek slaagde commercieel niet en werd in 2016 gesloten.

In het huidige globale scenario zijn er verschillende activiteiten gaande om een proces te vinden waarbij gebruik wordt gemaakt van reductie van ijzererts met H2 om de uitstoot van CO2 sterk te verminderen, zo niet volledig te elimineren. Er zijn tal van problemen die moeten worden overwonnen voordat het succes wordt bereikt, waardoor de huidige processen die worden gebruikt voor het maken van ijzer en staal, hevig kunnen concurreren. Enkele van de belangrijkste problemen die moeten worden opgelost, worden in de volgende paragrafen beschreven.

Een van de belangrijke kwesties is het vinden van een kosteneffectieve methode voor de productie van bulk H2 die gebruikmaakt van stroom die wordt geproduceerd uit processen met een magere CO2-uitstoot. De bronnen van hernieuwbare energie zijn zonne-energie, windenergie, waterenergie, mariene energie en geothermische energie. In de kernenergie wordt ook gebruik gemaakt van fossielvrije brandstof. Van alle hernieuwbare energiebronnen zijn de twee meest betrouwbare bronnen van hernieuwbare energie fotovoltaïsche (PV) zonne-energie en windturbines. Beide technologieën worden echter gekenmerkt door fluctuerende elektrische stroomvoorziening als gevolg van de vluchtige aard van zonnestraling en de wind, zodat er momenten zijn waarop de levering van elektriciteit schaars is en momenten waarop deze overvloedig is. Om een hoog aandeel wind- en zonne-energie in het energiesysteem te integreren, is een grootschalige opslagoplossing nodig om de tijdelijke onevenwichtigheden tussen productie en vraag te compenseren.

De tweede kwestie is de opslag van de bulk H2 (hogedruk gasopslag of cryogene vloeibaar gemaakte opslag). H2-opslag biedt voordelen vanuit het oogpunt van inkoop / prijsstelling van elektriciteit, maar is als zodanig niet cruciaal voor het procesconcept. Tegenwoordig is het meest kostenefficiënte alternatief voor de H2-opslag ondergrondse opslag onder druk, waarbij H2 wordt opgeslagen in de ondergrondse zoutformaties. In het huidige scenario is dit de enige technologie voor H2-opslag die op industriële schaal is getest. Andere oplossingen die tegenwoordig veel belangstelling trekken, zijn onder meer het gebruik van aardgaspijpleidingen en conversie naar ammoniak of koolwaterstoffen als tussenopslag van H2. De eerste evaluatie van de Lined Rock Cavern (LRC)-technologie die momenteel in Zweden voor aardgas wordt gebruikt, wordt als veelbelovend beschouwd. Andere alternatieve methoden voor H2-opslag die in ontwikkeling zijn, zijn opslag in metaalhydriden en in poreuze materialen.

Het derde probleem is dat het ijzer dat wordt geproduceerd door reductie door H2 geen koolstof (C) bevat, in tegenstelling tot ruwijzer en DRI / HBI die C in verschillende percentages bevatten. C is nodig bij het maken van staal voor de C kook. Ook staal ontleent zijn eigenschappen aan zijn C-gehalte en daarom is een variërend percentage C aanwezig in verschillende staalsoorten. Echte technische problemen in dit opzicht worden echter niet verwacht, aangezien er wat extra C kan worden toegevoegd aan de EAF.

Het vierde probleem is de CO2-uitstoot die optreedt tijdens de winning, verwerking en verrijking van het ijzererts en tijdens de productie van pellets en het transport van deze materialen. De processen die gebruik maken van H2-reductie hebben bij voorkeur korrels nodig als voedingsmateriaal. In dat opzicht is er een mogelijkheid om een deel van de CO2-uitstoot te elimineren door het gebruik van hernieuwbare energiebronnen.

Het eerste proces is de grootschalige productie van H2, die momenteel wordt bereikt door stoomreforming van methaan. Deze optie kan worden behouden en zelfs geoptimaliseerd voor ijzerproductie op basis van H2, bijvoorbeeld door te streven naar een zuiverheid van 97% tot 98% van H2 in plaats van de normale zuiverheid van 99,9% plus. Aangezien echter gebaseerd is op fossiele hulpbronnen, blijven de prestaties op het gebied van CO2-reductie algemeen gemiddeld, tenzij een CO2-opvangeenheid wordt toegevoegd, wat een andere strategie vertegenwoordigt dan de huidige. De andere voorkeursoptie is om H2 te produceren door elektrolyse van water. De H2-productie moet fossielvrij zijn en daarom is de juiste productiemethode waterelektrolyse met CO2-arme elektriciteit, d.w.z. hernieuwbare of nucleaire elektriciteit. De uitdaging is om een massale productie van H2 te bereiken in acceptabele economische omstandigheden. Hoewel elektrolyse van water een bekende technologie is, zijn er enkele ontwikkelingen nodig om het doel te bereiken van enorme hoeveelheden H2, dat CO2-arm is en vooral betaalbaar is voor de ijzerproductie. De grootte van de plant kan worden bereikt door de elektrolytische cellen te vermenigvuldigen. Er zijn ook nieuwe, verbeterde technologieën geïdentificeerd, zoals protonenuitwisselingsmembranen en elektrolyse onder hoge druk of bij hoge temperatuur.

Het tweede proces is de productie van ijzer door de directe reductie van ijzererts in een schachtoven die alleen met H2 werkt. Het is het hart van het H2-ijzerproductieproces. De schachtoven wordt aan de bovenkant gevoed met pellets of klomperts, die door de zwaartekracht naar beneden komen en een stijgende H2-stroom tegenkomen, die zijdelings halverwege de reactor wordt gevoed en er bovenaan uitkomt. De reductiereacties vinden plaats in het bovenste gedeelte tussen de uitlaat en inlaat van het reducerende gas. De omzetting naar ijzer vindt plaats ter hoogte van de gasinlaat. Hieronder kan een conisch gedeelte worden gebruikt om de DRI te koelen, maar bij voorkeur met H2 in plaats van methaan (CH4). De rest van het gascircuit is veel eenvoudiger dan dat in het conventionele DRI-proces met gereformeerd NG, waarbij het topgas, bestaande uit H2-H2O, wordt gekoeld om water te condenseren. Het afgescheiden H2 wordt gerecycled, gemengd met vers H2 uit de elektrolyse-installatie en opnieuw verwarmd tot de gewenste temperatuur (ongeveer 800 ° C tot 900 ° C).

Uit de wiskundige modellering van de reductiezone van een schachtoven die met 100 % wordt bedreven. H2 is gebleken dat door de snelle reductiekinetiek met H2 volledige metallisatie theoretisch sneller kan worden bereikt dan met H2-CO mengsel, resulterend in reactoren die kleiner zijn dan de huidige DR-schachten.

Het derde proces is het smelten van de C-vrije DRI in een EAF om staal te produceren. Een op H2 gebaseerd reductieproces resulteert in een ijzerproduct zonder koolstof, wat aangeeft dat een fossielvrije C-bron nodig is om staalproduct met de vereiste chemie te produceren in de staalproductiestap.

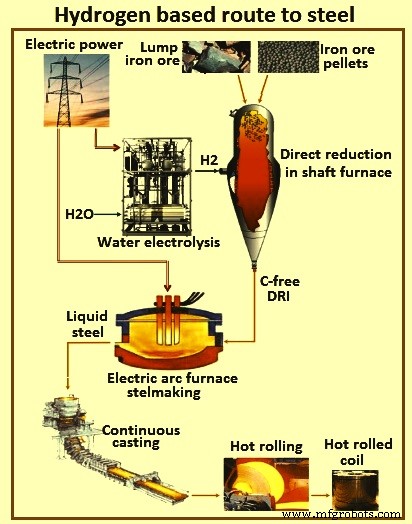

In de beste op H2 gebaseerde staalproductieroute die is bestudeerd in het ULCOS-project (ultra low CO2 steelmaking) (Fig1), wordt aangenomen dat H2 wordt geproduceerd door waterelektrolyse met behulp van hydraulische of nucleaire elektriciteit. IJzererts wordt geacht te worden gereduceerd tot DRI door H2 in een schachtoven, en C-vrije DRI wordt geacht te worden behandeld in een EAF om staal te produceren. Deze route laat veelbelovende prestaties zien met betrekking tot CO2-emissies die minder zijn dan 300 kg CO2 / ton staal, inclusief de CO2-kosten van elektriciteit, waarbij de emissies van de DR-oven (directe reductie) zelf bijna nul zijn. Dit betekent een vermindering van de CO2-uitstoot met 85 % ten opzichte van de huidige ongeveer 1.850 kg CO2 / ton staal van de BF-BOF (basiszuurstofoven) route. Deze nieuwe route is dus een duurzamere manier om staal te maken. De toekomstige ontwikkeling ervan is echter grotendeels afhankelijk van de opkomst van een zogenaamde H2-economie, wanneer dit gas in grote hoeveelheden, tegen concurrerende kosten en met een lage CO2-uitstoot beschikbaar komt voor de productie ervan.

Fig 1 Route voor het maken van staal op waterstofbasis

Bij H2-gebaseerde reductie wordt het ijzererts gereduceerd door een gas-vaste stof reactie, vergelijkbaar met de DRI-routes. De enige onderscheidende factor is dat het reductiemiddel pure H2 is in plaats van CO-gas, syngas of cokes. De reductie van ijzererts door H2 gebeurt in twee of drie fasen. Bij temperaturen hoger dan 570 ° C wordt hematiet (Fe2O3) erts eerst omgezet in magnetiet (Fe3O4), vervolgens in wustiet (FexO) en tenslotte in metallisch ijzer, terwijl bij temperaturen onder 570 ° C magnetiet direct wordt omgezet in ijzer sinds wustiet is niet thermodynamisch stabiel.

De reductiereacties die betrokken zijn bij de reductie van ijzererts door H2 worden weergegeven door de vergelijkingen (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O, en (iii) FexO + H2 =x Fe + H2O waarbij x gelijk is aan 0,95. Zoals uit deze reacties blijkt, komen bij ijzerertsreductie met H2 onschadelijke waterdampen (H2O) vrij in plaats van het broeikasgas CO2. De algemene reactie voor de reductie van hematieterts met H2 is Fe2O3 + 3H2 =2Fe + 3H2O wat een endotherme reactie is met een reactiewarmte, delta H bij 298 deg C =95,8 kJ/mol, wat negatief is voor de energiebalans van de proces en vraagt een toevoeging van energie met het geïnjecteerde reductiegas / gasmengsel. De focus bij het ontwikkelen van de productielijn ligt op optimalisatie op basis van de reductietemperatuur, kinetiek van de reactie, pelletsamenstelling en technologie voor het voorverwarmen van het reductiegas.

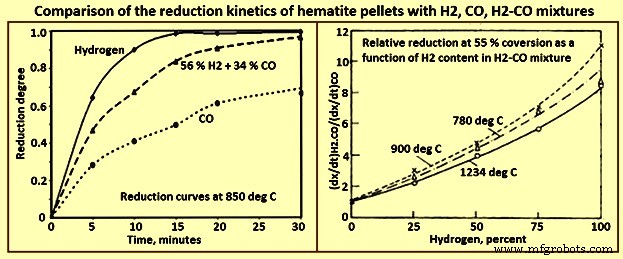

Het stoichiometrische verbruik van H2 voor de reductie van hematieterts (Fe2O3) is 54 kg per ton ijzer. Daarom vereist een staalfabriek van 1 miljoen ton per jaar een H2-fabriek met een capaciteit van maar liefst 70.000 kubieke meter H2 per uur bij standaardtemperatuur en -druk (STP). Met H2 als reductiegas is het van belang te anticiperen op de verandering in het gedrag van de reactor ten opzichte van de reactor met H2-CO mengsels als reductiegas (Fig 2). Verschillende factoren kunnen op verschillende manieren op elkaar inwerken, zoals kinetiek, thermodynamica, warmteoverdracht en gasstroom. Wat de kinetiek betreft, hebben laboratoriumonderzoeken naar de reductie van ijzeroxiden met CO-, H2- en CO-H2-mengsels duidelijk aangetoond dat, als al het andere gelijk is, de kinetiek met H2 sneller is (tot 10 keer) dan die met CO. van de reactiekenmerken lijken sterk op die van de reductie door CO en veel mechanismen hebben beide gemeen. Er zijn echter ook significante verschillen.

Fig 2 Vergelijking van de reductiekinetiek van hematietpellets met H2-, CO- en H2-CO-mengsels

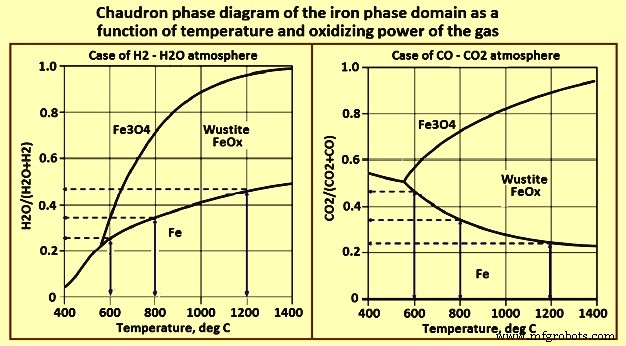

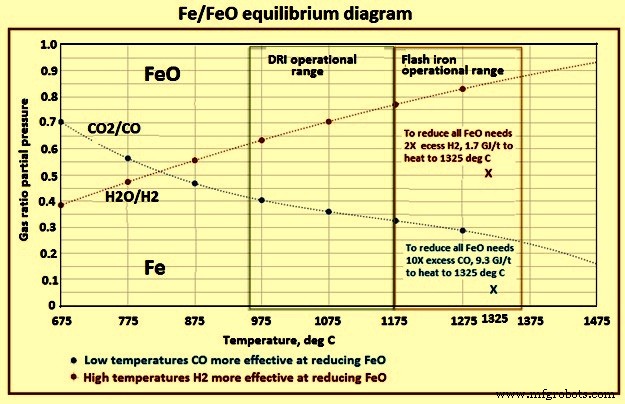

De eerste belangrijke factor is de thermodynamica, die de voorkeur geeft aan CO bij lage temperaturen, zoals blijkt uit het Chaudron-diagram (figuur 3). De verticale blauwe pijlen vertegenwoordigen de drijvende kracht voor de wustiet-naar-ijzer-reductie, die toeneemt met de temperatuur met H2 en afneemt met de temperatuur met CO.

Fig 3 Chaudron-fasediagram van het ijzerfasedomein als functie van temperatuur en oxiderend vermogen van het gas

De tweede factor is de hitte van de reductiereacties zoals weergegeven in Tab 1. De hematiet-naar-magnetiet-reactie is minder exotherm met H2 dan met CO, de magnetiet-naar-wustiet-reactie is meer endotherm en vooral de wustiet- de ijzerreactie is endotherm met H2 en exotherm met CO. Over het algemeen is de balans een endotherme reductie met H2 en een exotherme reductie met CO. Als gevolg hiervan veranderen de temperatuur en samenstellingen in de schacht sterk met de samenstelling van het inlaatgas. Bij het verlaten van de gasinjectiezone daalt de temperatuur door methaankraak, maar bij een hoger CO-gehalte wordt het bed op een hogere temperatuur gehouden als gevolg van de exotherme warmte van de reductiereacties, terwijl de temperatuur lager is met meer H2 .

| Tab1 Warmtewaarden van reductiereacties | |

| Reactie | Delta H, 800 graden C |

| J/mol | |

| 3Fe2O3 +H2 + 2 Fe3O4 =H2O | – 6.020 |

| 3Fe2O3 + CO =2 Fe3O4 + CO2 | – 40.040 |

| Fe3O4 + H2 =3 FeO + H2O | 46.640 |

| Fe3O4 + CO =3 FeO + CO2 | 18.000 |

| FeO + H2 =Fe + H2O | 16.410 |

| FeO + CO =Fe + CO2 | – 17.610 |

| Opmerking:een minteken geeft een exotherme reactie aan | |

Zelfs als in alle gevallen in totaal meer H2 dan CO wordt gebruikt voor de drie reducties (als gevolg van de kinetiek), is het laatste effect, d.w.z. de reductie door CO in de centrale zone bij CO-gas, bepalend voor de uiteindelijke metallisatiegraad. Ook wanneer alleen H2 wordt gebruikt (zowel bij de inlaat van het reducerende gas als bij de onderste inlaat) bestaat de koudere centrale zone niet, zijn de temperaturen radiaal gelijkmatiger en wordt de reductie, dankzij de efficiënte kinetiek, voltooid (100 % metallisatie).

Zoals hierboven gezien is de reductie met H2 endotherm, terwijl deze exotherm is met CO. Daarentegen is de thermodynamica gunstiger met H2 dan met CO boven 800°C. Dit maakt de industriële operatie anders. Met H2 moet het toegevoerde hete gas voldoende calorieën binnenbrengen om de vaste stof te verwarmen en op een temperatuur te houden die voldoende hoog is om de reactie te laten plaatsvinden. Werken met een gasstroomsnelheid hoger dan stoichiometrie is daarom noodzakelijk. Er is ook gemeld dat kinetiek sneller is met H2. Dit kan op zijn beurt de morfologie van het eindproduct (ijzer) wijzigen, wat afhankelijk is van een competitie tussen diffusie en chemische reactie. Met name de vorming van snorharen lijkt een specifiek kenmerk van de reductie door H2. Whiskers zijn ijzerkorrels die uit de wustite-fase steken en als vingers naar de buitenkant van de deeltjes groeien. De snorharen maken de ijzer-ijzercontacten frequenter en kunnen dus het fenomeen van het vastkleven van de vaste deeltjes verklaren, dat soms wordt ervaren in industriële reactoren die werken met een hoog H2-gehalte. Een ander lastig fenomeen dat wordt waargenomen bij de H2-reductie is het optreden, bij sommige temperaturen, van een vertraging aan het einde van de reactie om het laatste percentage van de omzettingsgraad te bereiken.

In een schachtoven met zuivere H2 is er geen C-bron. Vanwege de endotherme aard van de reacties wordt een grote hoeveelheid warmte geabsorbeerd en neemt de binnentemperatuur bij de bulkmateriaallaag snel af. Dientengevolge veroorzaken de reductiereacties, die een grote hoeveelheid warmte moeten verbruiken, een verslechtering van de gasbenuttingsgraad. De hoeveelheid H2 als warmtedrager moet worden verhoogd om de gewenste productiviteit te behouden. Als de druk aan de bovenkant bijvoorbeeld 0,4 MPa is, moet de hoeveelheid H2 met een temperatuur van 900 ° C minimaal 2.600 kubieke meter per ton DRI zijn om te voldoen aan de warmtevraag van de reductie van de schachtoven. Als de H2-toevoeging ongewijzigd blijft, is de DRI-output een derde minder dan die van het huidige, wat leidt tot een grote stijging van de productiekosten van de DRI.

Het soortelijk gewicht van H2 is laag en de dichtheid van H2 is slechts 1/20 keer die van CO. Als gevolg hiervan ontsnapt het binnenkomende H2-gasmolecuul snel naar boven. In vergelijking met het pad en de richting van een gemengd reducerend gas, veranderen die van H2 in een oven zo snel dat H2 niet in de hogetemperatuurzone in het onderste deel van de schachtoven kan blijven om de taak van het verminderen van ijzerertspellets te voltooien. Theoretisch kunnen DRI-producten ook de ontworpen index bereiken door de binnenkomende H2 te handhaven met een druk boven 1 MPa en een temperatuur boven 1.000 ° C.

Verder is H2 een uiterst ontvlambare en explosieve stof, en de schachtoven heeft een zeer efficiënte en langdurig stabiele productie nodig. Als het schachtovensysteem lange tijd mag werken onder de ultieme omstandigheden van hoge temperatuur en hoge druk, wordt veiligheid een probleem. Kortom, het directe reductiepercentage en de productie-efficiëntie worden beïnvloed door verschillende factoren, zoals H2-aandeel, temperatuur, druk, gasverbruik, verblijftijd van ijzererts, warmteoverdracht, massaoverdracht en ontwerp van de schachtoven.

Het HYBRIT-initiatief

HYBRIT is een afkorting voor 'HYdrogen Breakthrough Ironmaking Technology'. Op 4 april 2016 lanceerden de drie Zweedse bedrijven, SSAB, LKAB en Vattenfall AB, een project om de haalbaarheid te onderzoeken van een H2-gebaseerd DRI-productieproces, met CO2-emissievrije elektriciteit als primaire energiebron. Er werd een joint venture opgericht, HYBRIT Development AB, met de drie bedrijven als eigenaren. Dit geeft volledige toegang tot topcompetentie in de hele waardeketen, van energieproductie, mijnbouw, ertswinning en pelletproductie, directe reductie, smelten en de productie van ruw staal. In 2017 is een pre-haalbaarheidsstudie uitgevoerd naar op H2 gebaseerde directe reductie. De studie concludeerde dat de voorgestelde procesroute technisch haalbaar is en, gezien toekomstige trends op het gebied van kosten voor CO2-emissies en elektriciteit, ook economisch aantrekkelijk is voor omstandigheden in Noord-Zweden / Finland.

HYBRIT-proces vervangt steenkool door H2 voor de directe reductie (DR) van ijzer, gecombineerd met een EAF. Het proces is bijna volledig fossielvrij en resulteert in een aanzienlijke vermindering van de uitstoot van broeikasgassen. Het proces maakt deel uit van verschillende initiatieven die een H2-DR / EAF-opstelling gebruiken, waarbij de directe reductie van ijzererts door gebruik van H2 wordt gecombineerd met een EAF voor verdere verwerking tot staal. Het product van het H2-DR-proces is DRI of sponsijzer, dat in een EAF wordt gevoerd, wordt gemengd met geschikte schrootaandelen en verder wordt verwerkt tot staal.

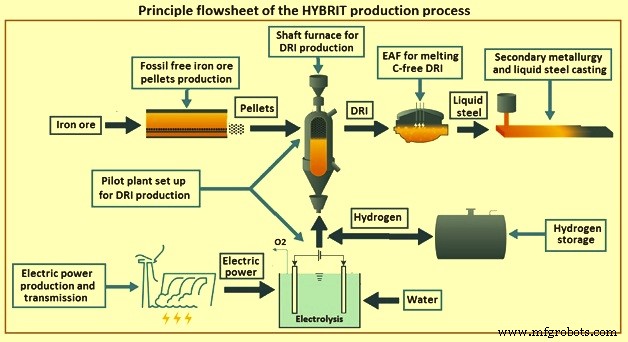

Het principeschema van het HYBRIT-productieproces wordt getoond in figuur 4. De belangrijkste kenmerken van het proces zijn (i) niet-fossiele brandstoffen worden gebruikt bij de productie van pellets, (ii) H2 wordt geproduceerd met elektrolyse met gebruik van fossielvrije elektriciteit, (iii) opslag van H2 in een speciaal ontworpen unit wordt gebruikt als buffer voor het net, (iv) een schachtoven wordt gebruikt voor ijzerertsreductie, (v) op maat gemaakte pellets worden gebruikt als ijzerertstoevoer, (vi) het reductiegas / gasmengsel wordt voorverwarmd voordat het in de schacht wordt geïnjecteerd, (vii) het product kan DRI of HBI zijn, vrij van C of gecarboniseerd, en (viii) de DRI / HBI wordt samengesmolten met gerecycled schroot in een EAF.

Fig 4 Principe stroomschema van het HYBRIT-productieproces

Het gebruik van H2 geproduceerd door waterelektrolyse met behulp van fossielvrije elektriciteit om ijzerertspellets in een schachtoven te verminderen, is het belangrijkste alternatief dat is gekozen voor het HYBRIT-initiatief. In het kader van dit initiatief omvat een omschakeling naar een fossielvrije waardeketen van de mijn tot het afgewerkte staal veel zaken die moeten worden ontwikkeld waarbij ook rekening wordt gehouden met de lokale markt en geografische omstandigheden. Zweden heeft een unieke situatie met overcapaciteit aan elektrische energie in het noorden van het land, nabijheid van ijzerertsmijnen, goede toegang tot biomassa en staalfabrieken en een sterk netwerk tussen industrie, onderzoeksinstituten en universiteiten.

Het HYBRIT-proces valt binnen een categorie van technologische concepten die aanzienlijk dichter bij de commerciële toepassing liggen. Het is gebaseerd op het gebruik van H2 als reductiemiddel, waarbij de H2 wordt geproduceerd door middel van elektrolyse op basis van hernieuwbare elektriciteit. Vanuit milieuoogpunt is het belangrijkste voordeel hiervan dat de uitlaatgassen van dit proces water (H2O) zijn in plaats van CO2, met als gevolg een vermindering van de BKG-emissies. Net als bij conventionele DRI-staalproductie, kan het ijzer dat wordt geproduceerd met behulp van de H2-gebaseerde DRI-route verder worden verwerkt tot staal met behulp van in de handel verkrijgbare EAF-technologie. De H2-productie en EAF-staalproductiestappen kunnen C-vrij worden gemaakt als de elektrische stroom en H2 worden geproduceerd met behulp van hernieuwbare bronnen zoals PV (fotovoltaïsche) zonne- / wind- / hydro-aangedreven elektrolyse, fotochemische H2-productie of zonne-thermisch water splitsen.

Flash-technologie voor het maken van ijzer met behulp van waterstof

Een nieuwe transformationele technologie voor alternatieve ijzerproductie wordt ontwikkeld door een consortium van organisaties en instituten met financiële steun van het American Iron and Steel Institute in de VS. Deze technologie is gebaseerd op de directe gasreductie van ijzeroxideconcentraat in een flash-reductieproces. De nieuwe 'flash ironmaking technology' (FIT) heeft het potentieel om het energieverbruik met 32 % tot 57 % te verminderen en de CO2-emissies met 61 % tot 96 % te verlagen in vergelijking met de gemiddelde huidige op BF gebaseerde operatie. Deze technologie reduceert ijzerertsconcentraat in een flashreactor met een geschikt reductiegas zoals H2 of aardgas, en eventueel bio/kolengas of een combinatie daarvan. Het is het eerste flash-ijzerproductieproces. Deze technologie is geschikt voor een industriële operatie die ijzerertsconcentraat (minder dan 100 micron) zonder verdere behandeling omzet in metaal.

Deze transformatieve technologie produceert ijzer terwijl het pelletiseren of sinteren en de stappen voor het maken van cokes worden omzeild. Verder is het proces intensief vanwege het feit dat de fijne deeltjes van het concentraat bij 1150 ° C tot 1350 ° C snel worden gereduceerd. De vereiste verblijftijden in dit proces zijn dus in de orde van seconden in plaats van de minuten en uren nodig voor pellets en zelfs fijne ijzererts. 90% -99% reducties vinden plaats in 2 seconden tot 7 seconden bij 1200 ° C tot 1500 ° C. De verblijftijd is een combinatie van reactiesnelheid als gevolg van temperatuur, grootte van het toevoermateriaal en hoeveelheid overtollig gas / afstand van evenwicht lijn. De energiebehoefte van het proces met H2 als reductiegas is 5,7 GJ (1.360 Mcal) /ton vloeibaar ijzer. Het Fe/FeO-evenwichtsdiagram wordt getoond in figuur 5.

Fig 5 Fe/FeO evenwichtsdiagram

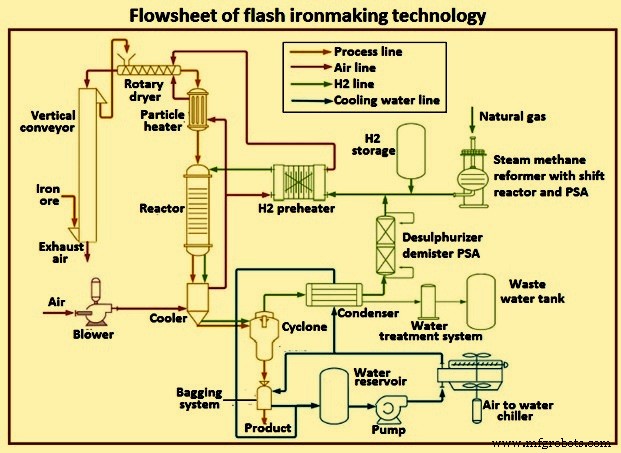

Het verwarmingsgedeelte van de reactor is waar de inductieverwarmingsspiraal de grafietsusceptor verwarmt. De susceptor verwarmt de vuurvaste wand door straling. Zowel de susceptor als het vuurvaste materiaal verhitten het gas en de deeltjes door convectie en straling. Na te zijn opgewarmd tot de temperatuur, komen gas en deeltjes in de reactiezone, waar goede isolatie wordt verondersteld, zodat de wandconditie adiabatisch wordt ingesteld. Na de reactiezone is er een koelzone met koelpaneel om gas en deeltjes te koelen. Afb. 6 toont het stroomschema van de technologie voor het maken van flash-ijzer.

Fig 6 Stroomschema van technologie voor het maken van flash-ijzer

Bij FIT met H2 als reducerend gas is de CO2-uitstoot 0,04 ton CO2 per ton vloeibaar ijzer. Deze emissies zijn 2,5 % van de emissies van de BF-route van de ijzerproductie. Het flash-ijzerproces wordt uitgevoerd bij een temperatuur die hoog genoeg is, zodat afzonderlijke deeltjes voldoende energie hebben om de poriën te sluiten die zijn ontstaan door zuurstofverwijdering. Daarom zijn de afzonderlijke deeltjes veel minder vatbaar voor vlam vatten door snelle oxidatie. De Universiteit van Utah heeft onderzoek gedaan naar kleine poedermonsters en heeft vastgesteld dat ze niet pyrofoor zijn.

Het proces maakt gebruik van gasvormige reductiemiddelen zoals NG, H2, syngas of een combinatie daarvan. Het moet worden toegepast bij de productie van ijzer als grondstof voor het staalproductieproces of als onderdeel van een continu direct staalproductieproces. Op basis van experimentele gegevens die tijdens de vorige fase van het project zijn verkregen, wordt momenteel aan de Universiteit van Utah gewerkt aan opschaling. Testen in een laboratoriumflitsoven hebben geresulteerd in de oprichting van een kinetische database over een breed scala van bedrijfsomstandigheden en een compleet ontwerp van een meer geavanceerde bankreactor. Met als doel een industrieel levensvatbare FIT te ontwikkelen, wordt een uitgebreide testcampagne op tafelschaal gepland. De resultaten van deze fase van het project zijn naar verwachting de bepaling van de schaalbaarheid van het proces, inhoudelijke processimulatieresultaten en fundamentele technische gegevens die leiden tot het ontwerp en de bouw van een industriële proeffabriek.

Productieproces

- Titanium-ijzer waterstof opslag legering

- Wat is de basisproductie van zuurstofstaal?

- Kazoo

- Harp

- Geëxpandeerd polystyreenschuim (EPF)

- Raspberry Pi-sensoren

- Nanosilicium om waterstof te produceren

- Verkenning van Zr–Metal–Organic Framework als efficiënte fotokatalysator voor waterstofproductie

- Een inleiding tot waterstofbrosheid

- Wat is een steengroeve?

- Verschillende methoden voor het maken van staal