DC elektrische boogoven

DC elektrische boogoven

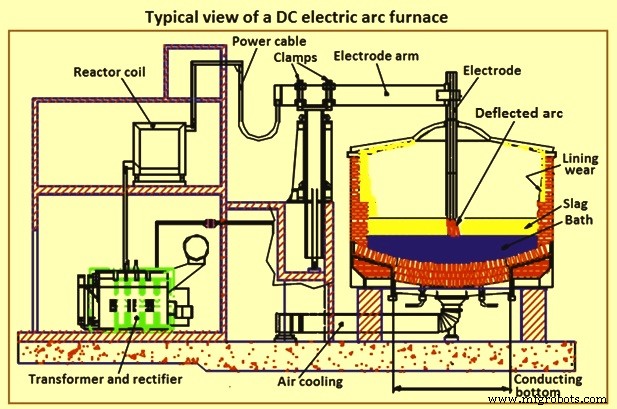

DC (gelijkstroom) elektrische boogoven (EAF) is een oven voor de primaire staalproductie die een ander concept vertegenwoordigt in de ontwerpen van boogovens. DC-EAF heeft slechts een enkele elektrode die als kathode fungeert en de stroom vloeit van deze grafietelektrode naar een anode die in de bodem van de oven is gemonteerd. Een enkele grafietelektrode maakt gebruik van de zeer efficiënte warmteoverdracht van de boog die wordt gegenereerd tussen de bovenste grafietelektrode en de anode die wordt geleverd door de lading van de oven. Een typisch aanzicht van een DC-EAF wordt getoond in figuur 1.

Fig 1 Typisch beeld van DC-EAF

DC-EAF boogoven omvat typisch een vuurvaste beklede cilindrische stalen schaal, met een centrale grafietelektrode verticaal gepositioneerd door een opening in het midden van het dak. De anodeverbinding in de haard van de oven staat in direct contact met de laag vloeibaar staal die wordt afgedekt door een laag vloeibare slak. De energie wordt geleverd door middel van een open plasmaboog (Fig 2) die wordt opgewekt tussen de onderste punt van de kathode en het bovenoppervlak van de gesmolten slak. Ten minste een centraal gedeelte van het slakoppervlak is open. Omdat de oven elektrisch wordt aangedreven, kunnen zeer hoge temperaturen (hoger dan 1500 graden C) worden bereikt.

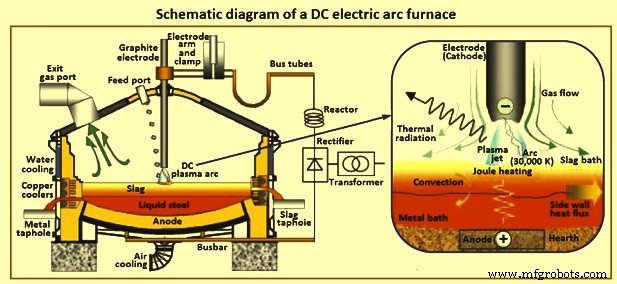

DC-EAF is een alternatief voor de op AC (wisselstroom) gebaseerde EAF. De uitgang van de UHP-transformator (ultra high power) wordt omgezet in gelijkstroom met behulp van een gelijkrichter die gewoonlijk via een brug verbonden is met thyristors. DC-EAF uitgerust met regelbare gelijkrichtersystemen met hoog vermogen zorgt voor een stabiele boog onder alle omstandigheden, bij de maximaal mogelijke vermogens. De boog in een DC-EAF is een aanhoudende straal met hoge snelheid en hoge temperatuur, aangedreven door elektromagnetische versnelling (het Maecker-effect) in het vernauwde gebied nabij de wortel van de boog op het elektrode-oppervlak. De boog wordt gegenereerd door de interactie tussen de vloeistofstroom, het thermische veld en de elektromagnetische velden. De zelfbeperkende elektromagnetische krachten houden deze supersonische oververhitte plasmastraal (figuur 2) redelijk coherent. Een DC-reactor wordt gebruikt om de boog verder te stabiliseren. Verder is het oppervlak van het vloeistofbad (of ten minste een deel van het oppervlak in de boogbevestigingszone) open, d.w.z. in wezen onbedekt door niet-gereageerd voedingsmateriaal. Schematisch diagram van een DC-EAF wordt getoond in figuur 2.

Fig 2 Schematisch diagram van een DC EAF

DC-EAF heeft verschillende unieke vereisten ten opzichte van AC-ovens, naast de duidelijke verschillen in elektrische voeding. De belangrijkste kenmerken van DC-EAF zijn (i) robuust en betrouwbaar ontwerp, (ii) hoge flexibiliteit met betrekking tot laadmaterialen (iii) hoge stroomdichtheid en stroomverbruik, (iv) hoge boogstabiliteit, (v) goede kwaliteit van het vermogen zelfs onder zwakke netomstandigheden, en (vi) onafhankelijke spannings- en stroomregeling. Andere kenmerken van een DC-EAF in vergelijking met AC-EAF worden hieronder gegeven.

- De werking is stabieler. Het smelten is uniform.

- Het heeft een lager elektrodeverbruik vanwege de systeemvoorschriften. Het elektrodeverbruik neemt af tot ongeveer een derde. Het afbrokkelen en barsten van de elektroden moet echter worden verbeterd. Een lager verbruik van elektroden maakt het mogelijk om koolstofarme verhittingen te maken.

- Het heeft een lagere voeringslijtage. Het vuurvaste verbruik is minder aan de zijwanden maar meer aan de onderkant. De totale besparing op het verbruik van vuurvast materiaal ligt in het bereik van 15% tot 25%.

- Er is convectie roeren van het bad.

- Temperatuurverdeling van het bad is beter. Een betere temperatuurverdeling resulteert in een betere warmteverdeling. De hotspots op de ovenwand in het geval van AC-EAF zijn er niet.

- Het geluidsniveau is veel lager (vermindert van 105 dB naar 85 dB).

- De installatiekosten zijn hoger (ongeveer 10% tot 35% meer).

- De bedrijfskosten zijn lager (ongeveer 15% tot 20% minder).

- Er is minder netwerkstoring. Er is een scherpe vermindering van het flikkereffect. Flikkerniveau en flikkerfrequentie worden gehalveerd. De behoefte aan Var-compensatieapparatuur is veel lager.

- Er is een lager energieverbruik. Er is 5% tot 10% besparing op stroom.

- Onderste elektroden maken de bodem van de oven ingewikkeld.

- Het heeft minder stof- en gasemissies.

De ontwikkeling van DC-boogoventechnologie

Algemeen wordt aangenomen dat de DC-boogoven een recente ontwikkeling is. Dit is slechts in grote lijnen correct. Al in 1881 in Duitsland en 1885 in Zweden werden smeltovens beschreven die DC-technologie gebruikten. Deze ovens hadden twee benaderingen om te smelten, namelijk (i) het concept van een brandende boog tussen een grafietelektrode en een metallische lading, zoals tegenwoordig gebruikt, en (ii) het voorstel van een boog die brandt tussen twee horizontaal geplaatste elektroden, in dit geval smelten de lading alleen door straling. Aangezien er in die tijd geen snelle en regelbare gelijkstroomgelijkrichters met hoge stroomsterkte beschikbaar waren, noch een oplossing voor het probleem van hoge thermische verliezen, kon de gelijkstroomboogoven niet worden ontwikkeld tot een haalbare eenheid voor gebruik onder de heersende industriële omstandigheden.

In het begin van de jaren zeventig was de DC-technologie zo ontwikkeld dat het redelijk werd om deze technologie te gebruiken voor boogovens. Toepassing van deze technologie heeft geleid tot een nieuwe generatie boogovens voor gebruik in de staalindustrie, maar ook in de sectoren van ferrolegeringen en non-ferrometalen. De DC-oven met enkele grafietelektrode maakte gebruik van de zeer efficiënte warmteoverdracht van de boog die wordt gegenereerd tussen de bovenste grafietelektrode en de anode, geleverd door de lading in de oven. Succesvolle toepassingen in de jaren '80 en '90 zorgden voor smelt- en smeltvoordelen van de gelijkstroomoven.

Basisontwerpfuncties

In DC-EAF wordt de elektrische energie voornamelijk omgezet in thermische energie door de boog, die tot stand wordt gebracht tussen de topelektrodepunt en het slakkenbad. De bovenkant van de elektrode is aangesloten als de kathode en het geleidende bodemsysteem is aangesloten als de anode.

DC-ovens hebben slechts één elektrodemastarm en een enkele grafietelektrode. Deze elektrode fungeert als kathode. Dus de bovenkant van de oven is minder gecompliceerd en er zijn minder componenten die onderhouden moeten worden in het geval van de DC-EAF en heeft in het algemeen minder componenten om te onderhouden in vergelijking met AC-ontwerpen. De elektrode wordt verbruikt tijdens de staalproductie en moet worden uitgebreid met nieuwe stukken. De elektrodearm wordt gebruikt voor het regelen van de elektrode. Omdat er een enkele elektrode is, is het grafietverlies als gevolg van oxidatie lager in vergelijking met een AC-boogoven.

Voor de bovenste elektrode zijn er speciale vereisten voor grafiet en er is een speciale kwaliteit grafiet nodig. De speciale vereisten in vergelijking met het grafiet voor elektrode voor AC-EAF zijn (i) een lagere thermische uitzettingscoëfficiënt hebben, (ii) een lagere specifieke elektrodeweerstand hebben, (iii) een verbeterde transversale thermische geleidbaarheid hebben, (iv) lagere thermische uitzettingscoëfficiënt, en (v) verbeterde homogeniteit en grofheid. DC-EAF vereist een effectieve koeling in het dak- en zijwandgebied om het effect van hete vloeibare slakken in direct contact met het vuurvaste materiaal en de verhoogde thermische straling tegen te gaan.

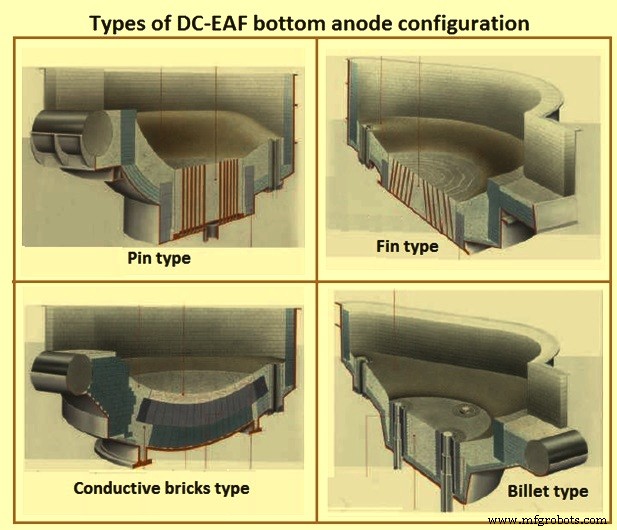

De DC-EAF heeft echter een retourelektrode, de anode, nodig om het elektrische circuit te voltooien. Deze anode wordt normaal gesproken de bodemelektrode genoemd, aangezien deze zich op de bodem van de ovenschaal bevindt. De oven werkt met een hete hiel om een elektrisch pad naar de retouranode te verzekeren. Er zijn verschillende ontwerpen beschikbaar voor de onderste retourelektrode, waaronder metalen penretourelektroden met niet-geleidende vuurvaste materialen, knuppelelektrode, metalen vinelektroden en geleidende vuurvaste onderkant. Deze worden getoond in Fig 3.

Fig 3 Verschillende soorten bodemanodeconfiguraties

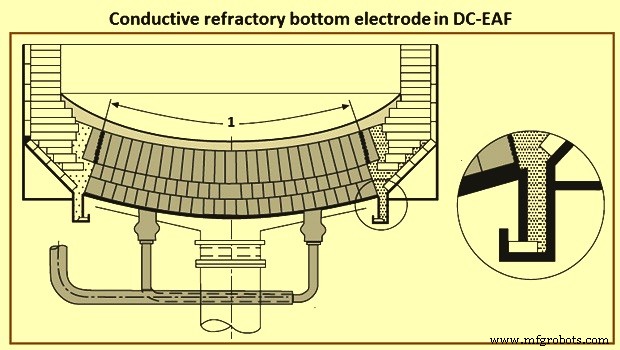

In het geval van stroomgeleidend vuurvast contact, fungeert de vuurvaste voering in het midden van de ovenbodem als de anode. De bodem heeft een cirkelvormige flens die in een cirkelvormig kanaal rust dat aan de ovenschaal is gelast. In het kanaal wordt de flens ondersteund door vezelversterkte keramische blokken. De ruimte tussen het kanaal, de steunblokken en de flens is gevuld met een vuurvaste stampmassa. Dit isoleert de bodem elektrisch van de rest van de ovenschaal, zoals weergegeven in figuur 4.

De bolvormige ovenbodem is gemaakt van staal op hoge temperatuur. Een ronde koperen plaat wordt rechtstreeks op de bodem van de oven vastgeschroefd. Vier koperen klemmen strekken zich uit door de ovenbodem vanaf de koperen plaat en zijn verbonden met flexibele kabels die op hun beurt zijn verbonden met de busbuizen. De geleidende vuurvaste stenen worden bovenop de koperen plaat geplaatst. De warmtestroom van de bodem van de oven (normaal ongeveer 15 kW/m²) wordt verwijderd door geforceerde luchtkoeling. Vanwege het grote oppervlak van de onderste elektrode is de stroomdichtheid meestal vrij laag, normaal gesproken rond de 5 kA/m². In sommige ovens wordt echter niet-geleidend patchmateriaal gebruikt in het midden van de oven om de stroom gelijkmatiger over de hele bodem te verdelen. Als de stroom niet goed wordt verdeeld, ontstaan er hotspots in het midden van de oven.

Fig 4 Geleidende vuurvaste bodemelektrode

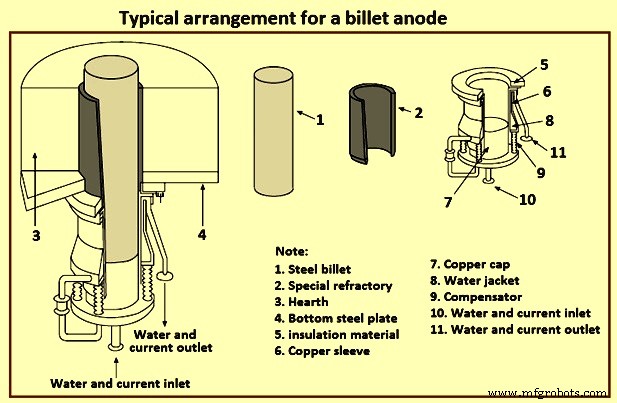

De configuratie van de knuppelretourelektrode maakt gebruik van 1 tot 4 grote stalen knuppels met een diameter van ongeveer 100 mm tot 150 mm, maar kan zo groot zijn als een diameter van 250 mm, afhankelijk van de grootte van de EAF. Normaal gesproken streeft het ontwerp naar een stroomsterkte van 40 kA tot 45 kA per bodemelektrode. De knuppels staan aan de bovenzijde in contact met het bad en smelten daardoor terug. De mate waarin de knuppel terugsmelt wordt geregeld door waterkoeling. De knuppel wordt in een koperen behuizing gestoken waardoor koelwater wordt gecirculeerd. Door voor voldoende koeling te zorgen kan ervoor worden gezorgd dat de knuppel niet volledig terugsmelt. Thermokoppels bewaken de temperatuur van de onderste knuppel en de temperatuur van het koelwater.

Een isolerende mantel isoleert de koperen behuizing van de knuppel. De knuppel is verbonden met een koperen basis. De koperen voet zorgt voor de aansluiting op een stroomkabel. Typische opstelling van een knuppelanode wordt gegeven in figuur 5.

Fig 5 Typische opstelling van een knuppelanode

Het pentype retourelektrode maakt gebruik van meerdere metalen pennen met een diameter van 25 mm tot 50 mm om het retourpad voor de elektrische stroom te bieden. Deze pinnen zijn verticaal geconfigureerd en dringen daadwerkelijk door het vuurvaste materiaal. De pennen strekken zich uit tot aan de bodem van de oven, waar ze door twee metalen platen op hun plaats worden vastgezet. De onderste uiteinden van de pennen zijn verankerd aan de onderste stroomgeleiderplaat. De onderste contactplaat is luchtgekoeld en bevindt zich in het midden van de ovenbodem. De bovenste delen van de pennen liggen gelijk met de werkvoering in de oven. De pinnen staan in direct contact met het bad en smelten terug naarmate de werkende voering wegslijt. Een retourstroomkabel is bevestigd aan de onderste geleiderplaat.

Er is een uitgebreid temperatuurbewakingssysteem aanwezig om de slijtage van de voering en de levensduur van de onderste elektrode te volgen. Dit maakt een geplande verandering van de onderste elektrode mogelijk. Het integrale patroonontwerp dat is geëvolueerd, zorgt ervoor dat de onderste elektrode snel kan worden vervangen tijdens een geplande onderhoudsonderbreking van 8 uur.

De stalen vinretourelektrode maakt gebruik van stalen vinnen die in een ring in de ovenbodem zijn gerangschikt om verschillende sectoren te vormen. Elke sector bestaat uit een horizontale grondplaat en verschillende gelaste stalen vinnen die door het vuurvaste materiaal naar boven uitsteken. De vinnen zijn ongeveer 1,6 mm dik en staan ongeveer 90 mm uit elkaar. De sectoren zijn vastgeschroefd op een luchtgekoelde bodemschaal die elektrisch geïsoleerd is van aarde en verbonden is met 4 koperen geleiders.

De meeste DC-EAF's worden gebruikt met lange bogen, meestal 2 tot 3 keer die van de conventionele UHP-ovens. Hierdoor heeft DC-EAF een hoger waterdebiet voor watergekoelde panelen.

Vuurvaste voering voor DC-EAF

Het vuurvaste concept van een DC-oven moet worden ontworpen met het oog op de zwaardere omstandigheden waarin ze werken. DC-boogovens hebben speciale vuurvaste materialen aan de onderkant omdat de anode in de bodem van de oven is geïnstalleerd. Naast de vuurvaste materialen aan de onderkant, zijn andere belangrijke punten waarmee rekening moet worden gehouden voor het ontwerp van de vuurvaste bekleding het vuurvaste zoneringspatroon, de contour van de haard, de locatie van de slakkenlijn, de grootte van het kraangat, de hoek en de locatie, de dakoriëntatie, uitzettingstoeslagen, de locatie van de branderpoort. , slakkendeurconstructie en bodemroerelement.

DC-EAF heeft speciale vuurvaste vereisten, aangezien de retourelektrode meestal aan de onderkant van de oven wordt geïnstalleerd (sommige DC-EAF's gebruiken een alternatieve opstelling met twee grafietelektroden). In het geval van een stroomgeleidende bodem, fungeert de vuurvaste bekleding in het midden van de ovenbodem als de anode. Een koperen plaat wordt meestal onder het geleidende vuurvaste materiaal aangesloten en de koperen retourrail is verbonden met de plaat. In dit geval zijn speciale vereisten voor het vuurvaste materiaal een lage elektrische weerstand (bij voorkeur minder dan 0,5 milli ohm per meter), een lage thermische geleidbaarheid en een hoge slijtvastheid.

Een typische configuratie maakt gebruik van een 150 mm dikke werkvoering bestaande uit koolstofgebonden magnesiamengsels die 5 tot 10 % koolstof bevatten. Deze materialen kunnen zowel warm als koud worden geplaatst. Onder de werkvoering is een drielaagse magnesia-koolstofsteen aangebracht. Het resterende koolstofgehalte van de stenen varieert van 10 % tot 14 %. Bij regelmatig onderhoud heeft deze configuratie met onderste elektrode een bodemlevensduur van maximaal 4.000 keer verhitting bereikt.

De configuratie van de knuppelretourelektrode maakt gebruik van 1 tot 4 grote stalen knuppels (ongeveer 250 mm in diameter), afhankelijk van de grootte van de oven. De knuppels zijn ingebed in het onderste vuurvaste materiaal. De knuppels zijn omgeven met een basis vuurvaste baksteen. De rest van de haard wordt aangestampt met een speciale magnesia stampmix. Magnesia-stammengsel wordt gebruikt om het steengebied rond de elektrode te behouden. Deze retourelektrodeconfiguratie heeft meer dan 1.500 hittes bereikt op de bodem van de oven.

Het pentype retourelektrode maakt gebruik van meerdere metalen pennen met een diameter van 25 mm tot 50 mm om het retourpad voor de elektrische stroom te bieden. Deze pinnen dringen in feite door het vuurvaste materiaal tot aan de bodem van de oven, waar ze aan een metalen plaat zijn bevestigd. Droge magnesia stampmix wordt gebruikt voor de gehele haardbekleding. Deze mix wordt tussen de metalen pinnen geramd. Als alternatief kan magnesia-koolstofsteen worden gebruikt in het gebied rond de anode. Dit helpt de levensduur van de ovenbodem te verbeteren, maar is duurder. De typische levensduur van de bodem varieert van 2.000 hittes tot 4.000 hittes, afhankelijk van de gebruikte vuurvaste materialen.

De stalen vinretourelektrode maakt gebruik van stalen vinnen die in een ring in de ovenbodem zijn gerangschikt om verschillende sectoren te vormen. Elke sector bestaat uit een horizontale grondplaat en verschillende gelaste stalen vinnen die door het vuurvaste materiaal naar boven steken. Tussen de vinnen wordt droog magnesia-stammengsel gebruikt. De haard is ook bekleed met dit materiaal.

Elektrische overwegingen voor DC-EAF

Om een maximale ovendoorvoer te bereiken, moet de vermogensregeling van de oven worden geoptimaliseerd om een maximaal opgenomen vermogen te garanderen in alle stadia van het smeltproces en tijdens variaties in het ladingsmateriaal. Tegelijkertijd moet een minimale netwerkstoring altijd worden gegarandeerd. De kwaliteit van de stroomvoorziening moet op uw gemak zijn bij het hulpprogramma.

DC-voeding – Het benodigde hoge vermogen wordt weer geleverd door een 3-fasen hoogspannings-wisselstroomnet. Dit wordt omgezet in gelijkstroom door rectificatie van de output van de oventransformator. Rectificatie wordt bereikt door via een brug verbonden thyristors. Normaal gesproken worden voedingen met 12, 18 of 24 pulsen gebruikt in boogovens, verkregen door meerdere, parallelle transformatoren die elektrisch van elkaar zijn verplaatst, zodat hun individuele pulsen uniform overlappen. Deze elektrische verplaatsing, van 15 graden, 10 graden of 7,5 graden, overeenkomend met de 12, 18 of 24-puls systemen, wordt gemaakt door verschillende spoelverbindingen binnen de transformator. Om deze reden zijn de transformatoren die worden gebruikt voor DC-EAF's heel anders dan die voor AC-EAF en zijn ze over het algemeen ongeschikt voor gebruik van AC-ovens.

De volt/amp-karakteristiek van een DC-voeding bestaat uit een zwak afnemende daling van de DC-spanning naarmate de DC-stroom toeneemt. De helling van deze lijn ligt in de orde van 1 volt per kA en wordt bepaald door de commuterende reactantie van de transformator / gelijkrichtercombinatie, niet door de boogoven. Om daarom brede stroomuitwijkingen als gevolg van sterk verschillende boogspanningen te beperken, worden thyristors gebruikt in plaats van diodes. Het geleidende moment na stroom nul (vuurhoekvertraging) staat onder controle van de gate-terminal. Elke thyristor kan in principe binnen een halve cyclus worden uitgeschakeld. Toch kunnen de stromen binnen de vertragingen van enkele milliseconden tussen een boogspanningsverandering (bijvoorbeeld een kortsluiting) en de besturing van de thyristors aanzienlijk toenemen. Om de snelheid waarmee de stroom stijgt te verminderen, is het normaal om een reactor toe te voegen aan de DC-stroomlus, aangezien de natuurlijke reactantie van de hogestroom-DC-lus onvoldoende is.

Deze reactoren zijn gedimensioneerd om een inductantie te hebben in het bereik van 100 micro-Henry tot 400 micro-Henry. Omdat ze de volledige gelijkstroom opnemen, zijn ohmse verliezen aanzienlijk en kunnen ze alleen binnen aanvaardbare grenzen worden gehouden door een adequaat deel van het koper of aluminium waaruit de spoelen bestaan, te gebruiken. Thyristoren kunnen elk een paar kA en een paar kV met omgekeerde polariteit aan. Een opstelling van in serie en parallel geschakelde thyristors vormt elk been. Als beveiligingsmaatregelen worden zekeringen en spanningsbalancerende weerstanden gebruikt. De koeling wordt beïnvloed door gedeïoniseerd water.

Elektrische kenmerken van DC-EAF – De thyristorsregeling wordt normaal gekozen om de stroom constant te houden. Dus de wisselstroom voor de gelijkrichter is ook constant, net als de primaire stroom. Gezien de vermogens op de AC-primair, blijkt dat constante stroom betekent dat MVA constant is. De karakteristiek van MW als functie van MVAR is dus een kwadrant van een cirkel waarvoor (kwadraat van MW) + (kwadraat van MVAR) =(kwadraat van MVA) =constant. Normaal gesproken is de helling van de volt/amp-lijn lineair en daalt typisch 100 V in 100 kA. Dus bij 100 kA kan de thyristorsregeling een constante stroom houden over een boogspanningsbereik van ongeveer 900 V tot kortsluiting door de ontstekingshoek te variëren.

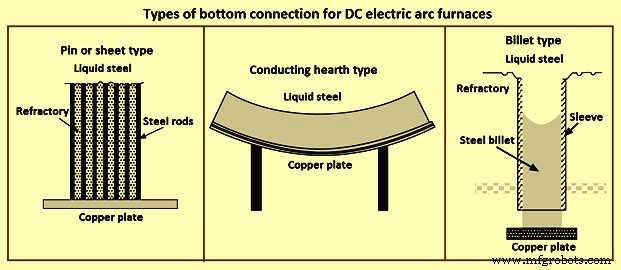

Onderste verbindingen – Om met een enkele DC-boog te kunnen werken, is het noodzakelijk om een elektrische verbinding (de positieve anode) met de staallading te maken. Voor dit vraagstuk zijn verschillende oplossingen ontwikkeld. Een paar typen van de onderste aansluitingen voor DC-EAF worden getoond in Afb. 6.

Fig 6 Typen bodemverbindingen

Bij één type wordt de anodestroom gedeeld door vele stalen staven die zijn ingebed in een geramd vuurvast blok. De staven, met een diameter van ongeveer 25 mm, kunnen een meter lang zijn en zijn verbonden door een koperen plaat onder de ovenschaal. Het hele anodeblok kan een diameter van 1 m tot 2 m meten. Een variatie op het pentype is het gebruik van dunne staalplaten, wederom ingebed in vuurvast materiaal. Een andere variatie is het gebruik van een stalen knuppel met een diameter van 250 mm die door een geïsoleerde huls gaat, wat leidt tot een gekoelde koperen verbinding onder de ovenschaal. Bij alle drie deze ontwerpen (pen, plaat of knuppel) smelt de bovenkant van de stalen geleider door de hitte. Het stolt opnieuw tijdens het uitschakelen en na het opladen van schroot.

Een alternatief voor de staal-naar-staal stroomontwerpen is er een waarbij de stroom door geleidende vuurvaste materialen naar een koperen bodemplaat met grote diameter wordt geleid. Bij alle soorten bodemaansluitingen moet er isolatie zijn tussen de anodeaansluiting en de ovenschaal. Dit is om de kans te verkleinen dat stroom door de schaal rechtstreeks naar de anoderails gaat

De stroomkwaliteit is de belangrijkste zorg van het voedingssysteem in een EAF-eenheid. Het is noodzakelijk om te voldoen aan de limieten voor flikkering, arbeidsfactor en harmonische. Een effectief algoritme voor elektrodebesturing, verminderd schakelen tussen transformatoren en correcte dimensionering van de DC-reactor en harmonische filters zijn noodzakelijk om aan de nutsvereisten te voldoen. Daarnaast zijn optionele actieve flikkerreductie en continue vermogensfactorcorrectie via een Static Var Compensator (SVC) vereist om te voldoen aan de strengste eisen van nutsvoorzieningen en/of om gebruik in afgelegen gebieden met zwakke netcondities te garanderen.

Flikkering wordt voornamelijk veroorzaakt door schommelingen in het reactieve vermogen. Daarom is een fast-forward link vereist die informatie van de gelijkrichterregeling naar de SVC-regeling stuurt, waardoor de berekening van het werkelijke reactieve energieverbruik van de oven kan worden berekend. Deze informatie wordt gebruikt om de flikkerreductieprestaties te verbeteren. Het resultaat van het gebruik van een SVC-systeem is (i) een hoger gemiddeld opgenomen vermogen in vergelijking met conventionele Var-compensatie, (ii) continue correctie van de arbeidsfactor bijna één, (iii) regeling van de ovenbusspanning, (iv) geen ongebalanceerde belasting in het netwerk , en (v) lage flikkeringen en harmonische niveaus, zelfs in zwakke rasters.

Boogstabilisator is noodzakelijk voor een hogere productiviteit. Een stabiel proces is essentieel voor een productieve bedrijfsvoering. Het gebruik van een geoptimaliseerd DC-reactorontwerp (lage verliezen) om de elektrodestroom af te vlakken, helpt te allen tijde een stabiele boog te behouden. Het resultaat is (i) lagere spanning op het hydraulisch systeem van de elektrode, (ii) minder trillingen, (iii) lager elektrodeverbruik, (iv) hogere productiviteit, (v) nog grotere flikkerreductie en (vi) lagere stralingsverliezen.

In het geval van de DC-EAF hebben de thyristors twee koperen uiteinden, waarvan er één is bevestigd aan de EAF-stroomkabel en de andere is bevestigd aan de onderste ovenelektrode. De onderste ovenelektrode is normaal gesproken stijf, omdat er geen beweging nodig is tijdens de werking van de oven. In principe is de afsluiting op de thyristors analoog aan de delta-sluiting, hoewel deze fysiek aanzienlijk verschilt. Met betrekking tot de onderhoudskwesties voor de delta-afsluiting kunnen echter dezelfde concepten worden toegepast op de DC-operatie.

DC-EAF operaties

De vooruitgang in de technologie voor het schakelen van halfgeleiders met hoog vermogen heeft geleid tot goedkope gelijkstroomvoedingen. Dankzij deze vooruitgang werd de werking van de DC-oven met hoog vermogen haalbaar. De DC-EAF wordt gekenmerkt door rectificatie van driefasige oventransformatorspanningen door thyristors gestuurde gelijkrichters. Deze apparaten zijn in staat om de grootte van de DC-boogstroom continu te moduleren en te regelen om een stabiele werking te bereiken. DC-ovens gebruiken slechts één grafietelektrode met de retourelektrode geïntegreerd in de ovenbodem. Er zijn verschillende soorten bodemelektroden, geleidende haardbodem, geleidende pinbodem, enkele of meervoudige knuppel en geleidende vinnen in een monolithische magnesiethaard.

Al deze ontwerpen voor bodemretourelektroden zijn bewezen. Degenen die het vaakst lijken te worden gebruikt, zijn de geleidende pinbodem waar een aantal pinnen aan een plaat zijn bevestigd en het retourpad en het ontwerp van de onderste knuppel vormen. De onderste elektrode is luchtgekoeld in het geval van het pintype en watergekoeld in het geval van het knuppelontwerp. Het gebied tussen de pennen is gevuld met stampmassa en de punt van de pennen bevindt zich op hetzelfde niveau als de binnenbekleding van de oven. Naarmate het vuurvaste materiaal slijt, smelten de pinnen ook terug.

DC-EAF's werken met een hete hiel om een elektrisch pad naar de retourelektrode te verzekeren. Tijdens het opstarten vanuit koude omstandigheden wordt een mengsel van schroot en slak gebruikt om een eerste elektrisch pad te verschaffen. Zodra dit is ingesmolten, kan de oven worden gevuld met schroot.

Enkele van de vroege voordelen die met gelijkstroombedrijf werden bereikt, waren onder meer een lager elektrodeverbruik (20% lager dan hoogspanningswisselstroom, 50% lager dan conventionele wisselstroom), verminderde spanningsflikkering (50% tot 60% van conventionele wisselstroomwerking) en een lager stroomverbruik (5 % tot 10 % lager dan voor AC). De bovenstaande resultaten zijn voornamelijk bereikt bij kleinere ovens die achteraf zijn omgebouwd van wisselstroom naar gelijkstroom. Enkele grotere gelijkstroom-oveninstallaties behaalden echter niet direct de geclaimde voordelen. Er kwamen met name twee punten van zorg naar voren, namelijk (i) het verbruik van elektroden en (ii) het verbruik van vuurvast materiaal.

Bij verschillende DC-ovenbewerkingen bleek dat de verwachte afname van het elektrodeverbruik bij DC-bedrijf niet optrad. Veel analyses door de elektrodenproducenten gaven aan dat de fysieke omstandigheden binnen de elektroden verschillend zijn voor AC- en DC-bewerkingen. Dientengevolge is voor grote gelijkstroom-elektroden die een zeer grote stroom voeren, een verhoogde hoeveelheid barsten en afsplinteren waargenomen in vergelijking met wisselstroombewerkingen. Daarom is het noodzakelijk geworden om elektroden te ontwikkelen met fysische eigenschappen die beter geschikt zijn voor DC-werking.

De economische maximale grootte voor DC-ovens is meestal een functie van beperkingen vanwege de grootte van de elektrode en het stroomvoerende vermogen. Op dit moment lijkt de maximale economische grootte voor een enkele grafietelektrode-gelijkstroomoven ongeveer 165 ton te zijn. Grotere ovenafmetingen kunnen worden aangepast door meer dan één grafietelektrode te gebruiken.

Verscheidene van de vroege DC-bewerkingen hebben problemen ondervonden met vuurvaste slijtage en de levensduur van de bodemelektrode. Deze problemen houden rechtstreeks verband met boogvlammen in de oven. Het ontwerp van de anode heeft de grootste invloed op de boogflare. In alle DC-ovens wordt de elektrische boog afgebogen in de richting tegengesteld aan de voeding vanwege asymmetrieën in magnetische velden die worden gegenereerd door het DC-circuit. De boog heeft dus de neiging zich te concentreren op één gebied binnen de oven, waardoor een hete plek ontstaat en overmatige slijtage van het vuurvaste materiaal tot gevolg heeft. Er zijn verschillende oplossingen ontwikkeld om boogflare te beheersen of te elimineren. Alle ontwerpen van de onderste elektrode zijn momenteel geconfigureerd om de boog naar het midden van de oven te dwingen.

In het geval van geleidend vuurvast materiaal aan de onderkant en de onderkant van het pintype, is het noodzakelijk om gesplitste voedingslijnen aan te brengen naar de onderste anode of een onderste spoel die helpt om het gegenereerde netto magnetische veld te wijzigen. In het ontwerp van de knuppelbodem wordt de hoeveelheid stroom naar elke knuppel geregeld samen met de richting van de anodetoevoer om de boog te regelen. Het ontwerp van de onderste vin maakt gebruik van het feit dat elektrische voeding op verschillende punten plaatsvindt om de boogafbuiging te regelen. Kwadranten die zich verder van de gelijkrichter bevinden, krijgen een hogere stroomsterkte dan die zich dichter bij de gelijkrichter bevinden.

Sommigen zijn van mening dat de mogelijkheid voor meer automatisering van EAF-activiteiten groter is voor de DC-oven. Dit komt omdat er met slechts één elektrode meer ruimte is, zowel aan de bovenkant als in de oven. Een gelijkstroomoven zal naar verwachting 10 tot 35% duurder zijn dan een vergelijkbare wisselstroomoven. Berekeningen over de terugverdientijd geven echter aan dat deze extra kosten door lagere bedrijfskosten in één tot twee jaar kunnen worden terugverdiend.

Er is een studie uitgevoerd waarin de werking van de AC- en DC-oven is vergeleken en er is vastgesteld dat de elektrische verliezen ongeveer 4% bedragen bij AC-operaties en 5,5 % bij DC-operaties, waarbij het verschil in absolute termen relatief onbeduidend is. Het verschil in totaal energieverbruik tussen AC- en DC-ovens zal waarschijnlijk minder dan 9 kWh/ton zijn in het voordeel van de DC-oven. Er zijn echter veel andere variabelen die het stroomverbruik beïnvloeden en het is moeilijk om nauwkeurige cijfers te ontwikkelen.

DC-ovens hebben ongeveer 25% minder elektrodeverbruik dan AC-ovens, wat overeenkomt met typisch 0,4 kg/ton. Dit verschil lijkt groter te zijn voor kleinere AC-ovens. Flicker is ongeveer 60 % lager voor gelijkstroomwerking, maar vooruitgang in de configuraties van het wisselstroomsysteem (extra reactantie) heeft dit verschil teruggebracht tot 40 %.

Enkele typische resultaten die zijn gepresenteerd voor grote DC EAF-operaties zijn elektrodeverbruik van 1 kg/ton tot 2 kg/ton vloeibaar staal, stroomverbruik in het bereik van 350 kWh/ton vloeibaar staal tot 500 kWh/ton vloeibaar staal, tap-to tap-tijd variërend van 45 minuten tot 120 minuten, en een bodemlevensduur van 1.500 heats tot 4.000 heats. Het is echter belangrijk om te onthouden dat het stroomverbruik sterk afhankelijk is van de bedrijfspraktijken, de taptemperatuur, het gebruik van hulpbrandstoffen, het soort schroot, enz.

Productieproces

- In de winkel gebouwde elektrische koffiemolen

- Elektrische gitaar

- Elektrische waterkoker

- Elektrische deken

- Elektrische auto

- Automatiseringsbesturing en modellering van elektrische boogovens

- Energie optimaliserende oven

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen