Tecnored-proces voor het maken van ijzer

Getekend proces voor het maken van ijzer

Het Tecnored-proces is ontwikkeld door 'Tecnored Desenvolvimento Tecnológico S.A.' uit Brazilië en is gebaseerd op een lagedruk-oven voor reductie met bewegend bed die koudgebonden, koolstofhoudende, zelfvloeiende en zelfreducerende pellets vermindert. Reductie wordt uitgevoerd in een schachtoven met een korte hoogte met een duidelijk ontwerp bij typische reductietemperaturen. Het proces produceert heet metaal (vloeibaar ijzer).

De technologie van Tecnored is bedacht en ontwikkeld als een 'cokesloos' ijzerproductieproces, waardoor de investering en het gebruik van milieubelastende cokesovens wordt vermeden en de uitstoot van broeikasgassen bij de productie van ruwijzer aanzienlijk wordt verminderd.

Het Tecnored-proces maakt gebruik van een combinatie van warme en koude stralen en vereist geen extra zuurstof. Het elimineert de noodzaak voor cokesfabrieken, sinterfabrieken en tonnagezuurstoffabrieken. Daarom heeft het proces veel lagere bedrijfs- en investeringskosten dan die van traditionele ijzerproductieroutes.

Het Tecnored-proces is flexibel met betrekking tot het type ijzerlager en koolstofhoudende grondstoffen dat het kan verwerken. Het vermogen van het proces om ofwel pellets of briketten te smelten, of zelfs gemengde ladingen van beide, biedt de mogelijkheid om een breed scala aan alternatieve voedermiddelen te gebruiken. Het proces heeft een goede productiviteit en een hoge energie-efficiëntie.

Er wordt ook beweerd dat het Tecnored-proces geschikt is voor het produceren van ferrolegeringen zoals ferromangaan.

Geschiedenis van ontwikkeling

De geschiedenis van de ontwikkeling van het Tecnored-proces omvat verschillende fasen met verschillende doelen, het testen van een breed scala aan grondstoffen en het gebruik van verschillende maten en concepten van de reactor.

In de periode 1979 tot 1985 werden ontwikkelingsactiviteiten uitgevoerd met betrekking tot het gebruik van zelfreducerende pyrietbevattende korrels als metallische belasting in koepelovens. Dit concept van zelfreductie werd aangepast om het nieuwe proces te ontwikkelen. In 1985 is het concept van de Tecnored-oven geformuleerd, inclusief de zijtoevoeren voor de vaste brandstof en de naverbranding in de bovenste schacht als de twee belangrijkste kenmerken van de technologie. In 1985 begon de assemblage van het eerste prototype van de Tecnored-oven in de stad Joinvile in de staat Santa Catarina in Brazilië om het reductieproces op proeffabriekschaal te ervaren.

In de periode 1985 tot 1990 vond procesontwikkeling plaats in een kleine cirkelvormige oven met een diameter van 400 mm, met als doel de haalbaarheid van het concept van de nieuwe oven aan te tonen, naast het vaststellen van de eerste operationele en geometrische parameters. Tijdens deze ontwikkelingsfase werd een goede continue voeding en aftappen (tot 24 uur continue hitte) bereikt, wat de geschiktheid van het concept van de Tecnored-oven bevestigde. Hoewel de in deze fase bereikte resultaten sprekend waren, was meer dan de empirische methode van ontwikkeling een beter fundamenteel begrip van het proces vereist om te beslissen over de volgende stappen in de ontwikkeling. Daarom werd voor het ontwerp en de constructie van grotere pilootovens een zeer uitgebreide wiskundige modellering van het gedrag van een zelfreducerende pellet in de Tecnored-oven gebouwd.

In de periode 1990 tot 1993 vond procesontwikkeling plaats in een grotere cirkeloven met een diameter van 600 mm. Dit werd gedaan met als doel om langere campagnes, hogere operationele stabiliteit, geometrische en operationele aanpassing op basis van de wiskundige modellering en een hoger rendement van de naverbranding te bereiken. De resultaten die tijdens deze fase werden bereikt, waren langere perioden van soepele operationele stabiliteit, controle en handhaving van de toevoersnelheid van de lading, controle van de slak- en ruwijzeraftapprocedure, verbeteringen aan de vloeistofdynamica van het proces en nauwkeurige beoordeling van de thermische en gasvormige profiel in de oven. De oven van 600 mm naderde echter zijn limiet om de experimentele ontwikkeling van de technologie te ondersteunen en daarom werd na 3 jaar experimenteren besloten om het ontwikkelingsproces voort te zetten in een nieuwe grotere pilootoven met een diameter van 1000 mm. De wiskundige modellering van het proces in deze periode gaf ook aan dat om een hogere productie naast de grotere oven te bereiken, voor het behouden van een geschikte raceway en vlamtechniek op de Tecnored-oven, de geometrie van de oven moet worden veranderd van cirkelvormig naar rechthoekige doorsnede.

In de periode 1994 tot 1995 werden procesontwikkelingen uitgevoerd in cirkelvormige ovens met een diameter van 1000 mm. Dit werd gedaan met het doel om de geometrische en operationele parameters in een grote oven te bevestigen, naast om de groeiende beperking van cirkelvormige ovens te controleren, zoals aangegeven door de modellering. De resultaten die werden behaald tijdens de werking van een grotere ronde proefoven bevestigden een hoge operationele stabiliteit, een goede ovencontrole, een lange campagneduur, een goede kwaliteit van het ruwijzer en slakken enz. Ook de proefoven met een diameter van 1000 mm bevestigde de voorspelling van de wiskundige modellering dat de oven grootte kon niet toenemen terwijl het cirkelvormig was, wat de weg vrijmaakte voor de creatie van het modulaire concept, d.w.z. met een rechthoekige oven zou het mogelijk zijn om de productie te verhogen door extra modules toe te voegen met behoud van een vaste dwarsdoorsnede. Dit leidde tot de beslissing om een modulaire schijf op ware grootte te bouwen van de Tecnored-oven met een rechthoekige doorsnede.

In 1996 werd het nieuwe ovenconcept getest met een kleine proefoven met slechts één blaaspijp. De behaalde operationele resultaten bevestigden de geschiktheid van het nieuwe concept voor de ijzerproductie op basis van het gebruik van zelfreducerende agglomeraten. Op basis van de resultaten werd een modulair deel van de Tecnored-pilotoven op ware grootte geconstrueerd.

In de periode 1997-2000 werden risicobeperkingsprocedures en tests uitgevoerd om het ontwerp van de industriële oven met behulp van een plak op ware grootte te ondersteunen. Op basis van dit nieuwe rechthoekige ontwerp zou de modulariteit van de oven kunnen worden benut door de succesvolle constructie en testen van de voorlopige cellulaire oven. In deze fase zijn continue testruns in campagnes van een week in de volledige modulaire slice uitgevoerd in meer dan 100 afzonderlijke tests, wat neerkomt op 1000 bedrijfsuren. Tijdens de ontwikkeling van deze 100 testruns werd meer dan 1000 ton hoogwaardig ruwijzer geproduceerd. De kwaliteit van het ruwijzer was vergelijkbaar met het ruwijzer uit de hoogoven. De succesvolle afronding van de proeffabriekfase van de ontwikkeling van het Tecnored-proces heeft de weg vrijgemaakt voor de bouw van faciliteiten op industriële schaal voor zowel fabrieken van nieuw ijzer als fabrieken voor het recyclen van mijnbouw- en staalfabriekafval.

Tijdens de operatie bleek de Tecnored-oven van de proeffabriek een nieuwe en zeer nuttige methode om dit metallurgische proces te ontwikkelen en de fundamentele ontwerpparameters van de oven die nodig waren voor de eerste operationele faciliteit werden bepaald tijdens de tests van de proeffabriek. De tests hielpen bij de ontwikkeling van een project voor de bouw van een industriële demonstratiefabriek (IDP), met een capaciteit van 75.000 ton per jaar.

De IDP bevindt zich in de gemeente Pindamonhangaba in de staat São Paulo in Brazilië. In 2008-2009 werd de bouw van IDP voltooid en werden exploitatievergunningen verkregen. In 2011 waren de aanpassingen voor randapparatuur en accessoires van de Tecnored-oven voltooid, begon het project voor de ontwikkeling van grondstoffen en begon de opstart van de Tecnored-oven. In de loop van 2012 zijn de ovens van Tecnored van start gegaan, evenals de haalbaarheidsstudies voor de bouw van een grotere fabriek met een capaciteit van 300.000 ton per jaar in Carajas, in de staat Para in Brazilië.

Het Tecnored-proces

Het Tecnored-proces is een nieuwe benadering van ijzerproductietechnologie die gebruik maakt van koud gebonden zelfreducerende agglomeraten (pellets of briketten), geproduceerd uit fijne ijzererts of ijzerhoudende resten, plus fijne resten van petcokes, kolen, houtskool of koolstofhoudende resten. Deze materialen, gemengd met vloei- en bindmiddelen, worden geagglomereerd en in een droger uitgehard, waarbij briketten/pellets worden geproduceerd die voldoende sterk zijn voor de fysieke en metallurgische eisen van het Tecnored-proces. De geproduceerde agglomeraten worden gesmolten in een schachtoven met een hoog rendement en een uniek ontwerp die bekend staat als de Tecnored-oven. De Tecnored-oven gebruikt vanwege zijn lage stapelhoogte goedkope vaste brandstoffen, zoals groene petroleumcokes, steenkool of semi-cokes.

Het belangrijkste kenmerk van dit proces is dat het relatief goedkope materialen gebruikt, zoals fijne ijzerertsen of resterende oxiden en steenkool/houtskool (of petroleumcokes) als reductiemiddel/brandstof. De Tecnored-oven is het hart van het proces.

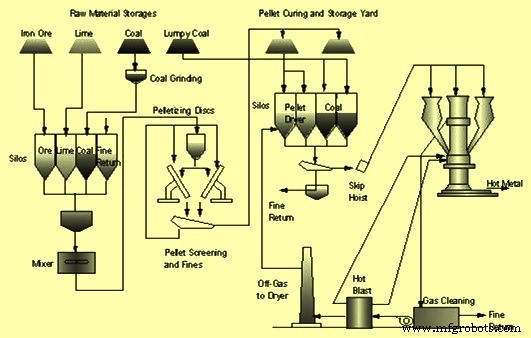

Het schematische stroomschema van het proces staat in Fig 1.

Fig 1 Schematisch stroomschema van het Tecnored-proces

Het proces bestaat uit het pelletiseren van fijne ijzerertsdeeltjes met een grootte van minder dan 140 mesh, cokesdeeltjes met een grootte van minder dan 200 mesh en een vloeimiddel zoals gehydrateerde kalk met een grootte van minder dan 140 mesh, waarbij cement als bindmiddel wordt gebruikt. De pellets worden uitgehard en gedroogd bij 200°C voordat ze naar de bovenkant van de Tecnored-oven worden gevoerd. De inwendige druk van de oven wordt in het bereik van ongeveer 0,25 kg/cm2 tot 0,37 kg/cm2 gehouden. De totale verblijftijd van de lading in de oven is ongeveer 30 minuten tot 40 minuten. Vaste brandstof met een grootte variërend van 40 mm tot 80 mm wordt in de oven onder het gebied met hete pellets toegevoerd met behulp van zijtoevoeren. Hete lucht van ongeveer 1150 ° C wordt naar binnen geblazen door blaaspijpen die zich in de zijkant van de oven bevinden om verbrandingslucht voor de cokes te leveren. Men laat een kleine hoeveelheid ovengas door de zijtoevoeren stromen om te gebruiken voor het drogen en voorverwarmen van vaste brandstof. Koude straallucht wordt op een hoger punt ingeblazen om de naverbranding van CO in de bovenste schacht te bevorderen. Bij gebruik van vaste brandstof met een hoog zwavelgehalte is een uitgebreid reinigingssysteem voor de ovengassen nodig om te voldoen aan de milieuvoorschriften. Het geproduceerde ruwijzer wordt in een pollepel op een pollepelwagen getapt, die de pollepel kan kantelen voor het ontslakken. Het vloeibare ijzer wordt in de pollepel ontzwaveld en de slak wordt in een slakkenpot geharkt.

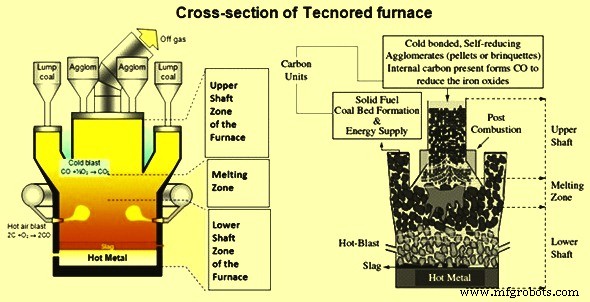

De oven heeft drie zones, namelijk (i) bovenste schachtzone, (ii) smeltzone en (ii) onderste schachtzone.

In de bovenste schachtzone van de oven wordt vaste brandstof in de bovenste schacht geladen. Boudouardreactie (CO2 + C =2 CO) op de brandstof wordt voorkomen wat energie bespaart. Naverbranding in deze zone van de oven verbrandt CO dat energie levert voor voorverwarming en vermindering van de lading. Ook in de korrels vinden de volgende reacties zeer snel plaats.

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

In de smeltzone wordt heroxidatie voorkomen door de reducerende atmosfeer in de lading. Het smelten van de lading vindt plaats onder reducerende atmosfeer.

In de onderste schachtzone van de oven wordt laagwaardige vaste brandstof geladen. De laagwaardige vaste brandstof kan ook afgedankte kunststoffen en gebruikte banden bevatten vanwege de lage stapelhoogte van de oven. In deze zone vindt de resterende reductie van resterende ijzeroxiden en slakvormingsreacties van ganggesteentematerialen en brandstofas plaats in vloeibare toestand. Ook vindt er oververhitting van metaal en slakdruppels plaats. Deze oververhitte metaal- en slakkendruppels zinken door de zwaartekracht naar de ovenhaard en hopen zich daar op.

Het proces maakt gebruik van twee verschillende inputs van koolstofeenheden, namelijk (i) het reductiemiddel en (ii) de vaste brandstof, waardoor de flexibiliteit van het proces wordt geoptimaliseerd. Het reductiemiddel is normaal steenkoolfijnstof, maar praktisch fijnstof van elk type met koolstof verrijkt materiaal kan worden gebruikt. Het wordt toegevoegd aan het mengsel waaruit de zelfreducerende agglomeraten (pellets of briketten) worden geproduceerd. De benodigde hoeveelheid steenkoolstof wordt bepaald door een C/F-verhouding (koolstof tot ertsdeeltjes), meestal voldoende om de lading volledig te verminderen door simpelweg de benodigde warmte voor het proces te leveren. Bij de zelfreductie speelt de externe CO geen significante rol in het reductieproces.

De klonterige vaste brandstof wordt via zijtoevoeren geladen (om de endotherme oplossing-verlies Boudouard-reactie in de bovenste schacht te voorkomen) en is verantwoordelijk voor het vormen van het koolbed en voor het leveren van het grootste deel van de energie die door het proces wordt gevraagd. Deze energie wordt gevormd door de primaire ontploffing (C + O2 =CO2) en door de secundaire ontploffing, waarbij de bovenstroomse CO, gegenereerd door de vergassing van de vaste brandstof in de haard, wordt verbrand (CO + ½O2 =CO2). Fig 2 toont een schematische dwarsdoorsnede van de Tecnored-oven, waar deze twee belangrijke kenmerken worden benadrukt.

Fig 2 Dwarsdoorsnede van Tecnored-oven

Aangezien de uiteindelijke functie van de twee koolstofeenheden die in het Tecnored-proces worden gebruikt, verschillend is, zijn er verschillende specificaties van deze twee koolstofeenheden, niet alleen in termen van chemische samenstelling, maar ook met betrekking tot het groottebereik. Het vaste brandstofgedeelte vereist klonterig materiaal, meestal 40 mm tot 80 mm groot, dat in staat is om te voldoen aan de fysieke en thermische behoeften die nodig zijn voor de vaste brandstoffen in het Tecnored-proces.

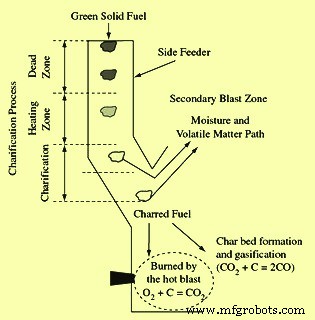

De klonterige brandstof die in de Tecnored-oven wordt gebruikt, is nodig om de doorlaatbaarheid in de haard van de oven te creëren voor een gelijkmatige stroom van de vloeibare en gasvormige fase. Daarom moet de vaste brandstof die is geselecteerd om in het proces te worden gebruikt, aan het eindpunt van de zijaanvoer, na het verkolingsproces (Fig 3), een klonterige verkoling opleveren, met een skelet dat sterk genoeg is om de lading van de lading te dragen , naast een goede reactiviteit om een geschikte RAFT (raceway adiabatic flame temperature) en vlamgeometrie te bevorderen. Het moet ook in staat zijn om de gewenste CO / CO2-verhouding aan de bovenkant van het verkolingsbed te creëren.

Fig 3 Verkolingsproces van vaste brandstof in Tecnored-oven

Het is echter nogal belangrijk om te vermelden dat de mechanische belasting die op het koolbed wordt uitgeoefend extreem klein is, vanwege de hoge volumetrische productiviteit van de oven, wat resulteert in een oven met een lagere schachthoogte. Dit kenmerk van het proces is een van de belangrijkste redenen waarom de oven kan functioneren zonder het gebruik van cokes en het gebruik van laagwaardige vaste brandstoffen mogelijk maakt.

Het specifieke brandstofverbruik per ton ruwijzer is 250 kg steenkool en 310 kg vaste brandstof om ruwijzer te produceren met 3 % tot 4,5% koolstof en 0,2 % tot 1,0 % Si. De temperatuur van het hete metaal ligt normaal gesproken in het bereik van 1380 ° C tot 1430 ° C.

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Technologieën voor verbetering van het sinterproces

- Chemie van staalproductie door middel van een zuurstofoven

- Chemie van de ijzerproductie door hoogovenproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Vuurvaste materialen voor basiszuurstofovens

- Productieproces voor gevormde vuurvaste materialen