IJzerproductie in een roterende haardoven

Ijzerproductie in een draaiende haardoven

IJzerproductie in de roterende haardoven (RHF) is een direct reductieproces waarbij niet-cokeskool wordt gebruikt voor de reductie van ijzererts. De RHF is de procesreactor die bestaat uit een platte, vuurvaste haard die draait in een stationaire, cirkelvormige tunneloven. Binnen de RHF vindt directe reductie van ijzererts of ijzerhoudende afvalstoffen plaats, waarbij steenkool als reductiemiddel wordt gebruikt.

RHF is geen nieuwe technologie. Het is met succes gebruikt in een reeks industriële toepassingen, waaronder warmtebehandeling, calcinering van petroleumcokes, afvalverwerking en terugwinning van non-ferrometaal bij hoge temperaturen.

De geschiedenis van het maken van ijzer in RHF gaat terug tot het midden van de jaren zestig met de ontwikkeling van het ‘Heat Fast’-proces door Midrex. Sindsdien zijn er verschillende ijzerproductieprocessen op basis van RHF ontwikkeld. Deze omvatten het 'Fastmet'-proces/'Fastmelt'-proces en het ITmk3-proces die commercieel in gebruik werden genomen. Deze processen zijn beschreven in afzonderlijke artikelen met links http://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/ en http://www.ispatguru.com/itmk-3-process- ijzerklompjes maken/. Andere RHF-processen zijn het 'Redsmelt'-proces, het 'Inmetco'-proces, het 'Iron Dynamics'-proces, het 'DRyIron'-proces, het 'Comet'- en 'SidComet'-proces en het Hi-QIP-proces.

Roodsmeltproces

De Redsmelt-procestechnologie is ontwikkeld om te voldoen aan de groeiende vraag naar een goedkoop, milieuvriendelijk alternatief voor het maken van ijzer voor de traditionele hoogovenroute. De fabriek met dit proces kan worden ontworpen voor een productiecapaciteit van 0,3 miljoen ton per jaar tot 1,0 miljoen ton ruwijzer per jaar. Het proces kan een breed scala aan fijne ijzerertsdeeltjes en afvalmaterialen van de staalfabriek behandelen.

Het Redsmelt-proces is gebaseerd op een RHF dat groene pellets, gemaakt van ijzererts, fijne reductiemiddelen en bindmiddelen reduceert om heet, gemetalliseerd direct gereduceerd ijzer (DRI) te produceren dat wordt geladen in een ondergedompelde boogoven (SAF). Het proces werkt bij hoge temperatuur en atmosferische druk.

De ijzeroxidetoevoer naar een Redsmelt-oven is in de vorm van groene pellets gemaakt van fijn ijzererts, reductiemiddel en bindmiddelen. Bindmiddelen moeten de groene korrels voldoende mechanische sterkte geven om stroomafwaartse schokken op te vangen. Pellets worden op een rolzeef gezeefd tot een grootte tussen 8 mm en 16 mm. Onder- en overmaatse materialen worden gerecirculeerd om de pelletiseerschijven te voeden. Pellets worden vervolgens in een laag tot 30 kg/m² op de RHF verdeeld. Tijdens het reizen door de oven in 12 minuten tot 18 minuten, worden pellets verwarmd tot 1370 ° C. Drogen van de pellets, ontgassing van kolen en reductie van ijzeroxide vindt plaats tijdens het verwarmingsproces. Het innige contact tussen ijzeroxide en koolstof bij een zeer hoge temperatuur resulteert in een zeer snelle reactiesnelheid. Om heroxidatie van gemetalliseerd ijzer te voorkomen, worden de laatste zones van de oven in een substoichiometrische atmosfeer bedreven. Het hete DRI-product wordt vervolgens naar de SAF gevoerd om te smelten tot ruwijzer en slakken.

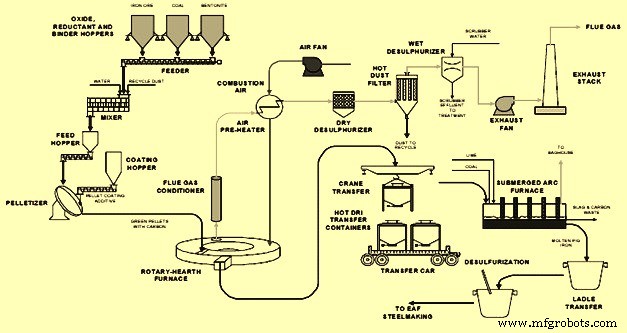

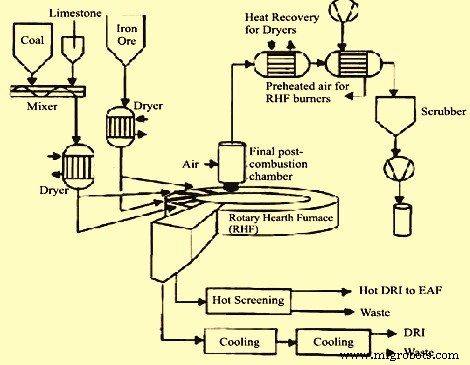

Het processtroomschema wordt schematisch weergegeven in Fig 1.

Fig 1 Stroomschema van het Redsmelt-proces

Inmetco-proces

Het proces is in 1978 ontwikkeld door de International Nickel Corporation (INCO), Canada. INCO heeft dit proces ontwikkeld en het 'Inmetco' (Inco + met) genoemd omdat het is ontwikkeld voor de recycling van metallurgisch afval. Het proces kan ook worden gebruikt om de fijne ijzerertsdeeltjes en de combinatie van ijzerertsdeeltjes en de metallurgische afvalstoffen te verminderen.

Het Inmetco-proces is gebaseerd op een RHF dat briketten reduceert die zijn gemaakt van fijne ijzerertsdeeltjes, ijzerhoudende materialen en poederkool om hete, gemetalliseerde DRI te produceren die direct in een inductieoven of vlamboogoven kan worden geladen. Het proces werkt bij hoge temperatuur en bij een licht negatieve druk.

De ijzertoevoer naar een Inmetco-oven is in de vorm van schijfpellets gemaakt van fijn ijzererts van minder dan 250 micrometer groot en fijne steenkool of cokes of houtskool met minder dan 25% vluchtige stoffen. Door middel van een scharnierende bandtransporteur worden ze in een laag van circa 3 korrels diep op de RHF verdeeld. Het proces maakt gebruik van een snelwerkend bindmiddel waardoor de pellets zonder noemenswaardige afbraak naar de haard kunnen worden getransporteerd. De haard draait continu en de pellets worden verwarmd door branders die zich aan de rand van de haard bevinden tot 1250 ° C tot 1300 ° C gedurende een periode van 10 minuten tot 15 minuten. De branders zijn in groepen gerangschikt en vormen verwarmings- en reductiezones. De stookzone maakt ongeveer een derde van de haardoppervlakte uit en de reductiezone ongeveer twee derde van de haard. De branders bevinden zich aan de binnen- en buitenomtrek. Het hete DRI-product kan ofwel worden opgevangen in met N2 gespoelde transferblikken, of direct naar de elektrische oven worden gevoerd om te smelten. De RHF werkt onder een lichte onderdruk en wordt afgesloten door een waterslot.

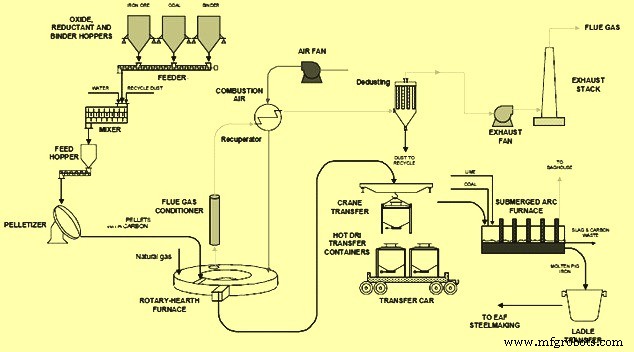

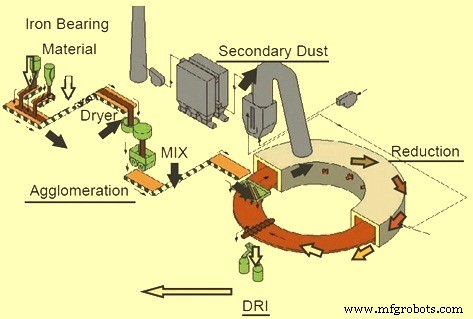

Het processtroomschema wordt schematisch weergegeven in figuur 2.

Fig 2 Stroomschema van het Inmetco-proces

Fig 2 Stroomschema van het Inmetco-proces

Iron Dynamics-proces

Het Iron Dynamics-proces voor het maken van ijzer (IDI) is gebaseerd op een RHF die een koolstofhoudende ijzeroxidelading reduceert tot metallische vaste ijzerstoffen die worden geladen in een SAF om de reductie te voltooien en om het gereduceerde ijzer te smelten en te ontzwavelen. Het smelten van de DRI zorgt ook voor een fasescheiding van de resulterende vloeibare slak en ijzer.

Het IDI-proces bestaat uit vijf procesgebieden, namelijk (i) grondstofontvangst, (ii) erts en reductiemiddel (kool) malen en voorbereiden, (iii) pelletiseren, (iv) reductie van roterende haard en (v) SAF-smelten. Nadat het erts is ontvangen, wordt het gedroogd tot een vochtgehalte van minder dan 0,5% met behulp van afgas van de RHF. Erts wordt ook benut door magnetische scheiders en schermen te gebruiken om de hoeveelheid ganggesteente te verminderen. Het wordt vervolgens vermalen tot 50 % minus 200 maaswijdte. Steenkool wordt naar kolen-/fluxsteenvergruizers getransporteerd voor dimensionering tot 80 % minus 200 maaswijdte. Gemalen erts en kolen worden intensief gemengd met bindmiddelen en water in een mixer en toegevoerd aan schijfpelletizers. Natte pellets worden gedroogd tot minder dan 1% vocht en voorverwarmd tot 150°C in een cirkelvormige roosterdroger. De pelletlader ontvangt de gedroogde groene ballen en legt ze op de ovenhaard in lagen van 25 mm tot 40 mm dik. De aardgasgestookte RHF heeft acht reactiezones. Temperatuur, gasstroom en gassamenstelling worden gecontroleerd om in elke zone de vereiste omstandigheden te bieden om de pellets op de juiste manier te verwarmen, te verminderen en te beschermen. De DRI bij de afvoer van de oven heeft ongeveer 85% metallisatie. Een additievenfaciliteit introduceert flux, cokes, silica of andere materialen in de DRI-transportlepels om de slakchemie in de SAF te beheersen. Het uitlaatgassysteem verwijdert warmte, stof, zwaveldioxide en lachgas uit het rookgas. Een naverbrander zorgt voor de verbranding van eventueel achtergebleven CO (koolmonoxide) in het watergekoelde uitlaatgaskanaal. Het gas wordt gekoeld en de NOx wordt in de primaire koeler verwijderd. Uitlaatgas wordt gebruikt om verbrandingslucht voor te verwarmen en warmte te leveren aan de erts-, kolen- en pelletdrogers. Na de pelletdroger wordt het gas gefilterd en SOx (zwaveloxiden) verwijderd voordat het uit de schoorsteen wordt afgevoerd. De DRI en de additieven vallen door de zwaartekracht in de slaklaag van de SAF waar het smelten plaatsvindt. De gemiddelde metallisatie is hier ongeveer 95,8%. Slak wordt uit de oven afgetapt in slakkenpotten en overgebracht naar een slakverwerkingsfaciliteit.

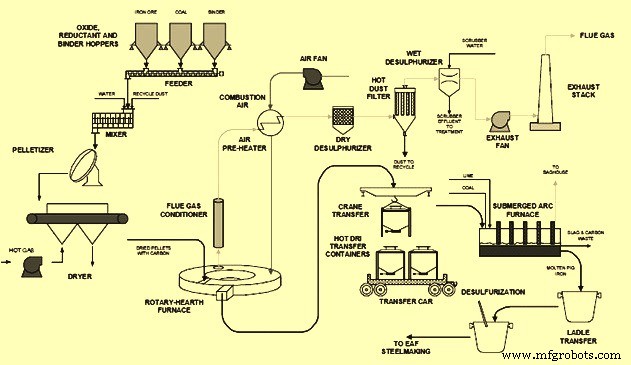

Het processtroomschema wordt schematisch weergegeven in Fig 3.

Fig 3 Stroomschema van het Iron Dynamics-proces

DRyIron-proces

Het DRyIron-proces is ontwikkeld door Maumee Research and Engineering Inc. (MR&E). Het proces is gebaseerd op een RHF die groene pellets, gemaakt van afvalijzeroxidematerialen en verpulverde niet-metallurgische kolen, reduceert om hete, gemetalliseerde DRI (meer dan 90%) te produceren. Het proces werkt bij hoge temperatuur en atmosferische druk, heeft een korte verblijftijd en kan ook worden gebruikt om ijzerafval te recyclen.

De ijzeroxidetoevoer naar een DRyIron-oven is in de vorm van groene pellets/briketten gemaakt van fijne ijzeroxiden en steenkool of cokes, waardoor het voordrogen van de pellets wordt geëlimineerd. Onder ideale theoretische omstandigheden bij hoge temperatuur (ongeveer 1300 ° C), reageert ijzeroxide met vaste koolstof om metallisch ijzer in de briket te vormen met het vrijkomen van CO2. De theoretische verhouding van vast koolstof tot ijzeroxide is 1,5:1.

Het DRyIron-proces is ontwikkeld om metallisch ijzer te produceren met een koolstof-tot-oxideverhouding van 6:1, wat resulteert in de ontwikkeling van zowel CO als CO2 en een resterend koolstofgehalte van ongeveer 4% achterlaat. De sleutel tot dit proces is het beheersen van de CO tot CO2-verhouding om heroxidatie, koolstofverbruik en ovenverblijftijd te minimaliseren. Terwijl ze door de oven reizen, worden pellets verwarmd tot 1300 ° C. Drogen van de pellets, ontgassing van kolen en reductie van ijzeroxide vinden plaats tijdens het verwarmingsproces. Het innige contact tussen ijzeroxide en koolstof bij een zeer hoge temperatuur resulteert in een zeer snelle reactiesnelheid. Het hete DRI-product kan vervolgens op verschillende manieren aan de staalsmelterij worden geleverd.

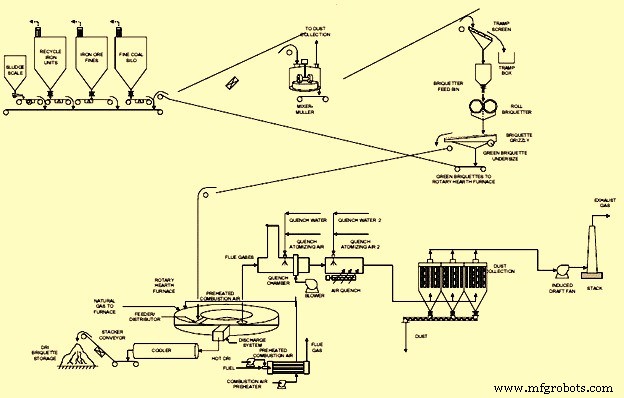

Het processtroomschema wordt schematisch weergegeven in Fig 4.

Fig 4 Stroomschema van het DRyIron-proces

De Comet- en SidComet-processen

Het Comet-proces, ontwikkeld door het Centre de Recherches Metallurgiques (CRM), België, is een op kolen gebaseerd systeem dat sponsijzer produceert uit ertsdeeltjes en kalksteen in een roterende haardoven. Het directe reductieproces van Comet produceert DRI met een laag ganggesteente en een laag zwavelgehalte uit ijzererts en steenkool. Uitgebreide reeksen laboratoriumtests hebben de haalbaarheid en de flexibiliteit aangetoond van het proces, dat met name kan worden uitgevoerd met elke soort steenkool of andere vaste reductant (inclusief bruinkool en cokesbries) en dat ook zeer geschikt is voor het recyclen van ijzerhoudende metallurgisch afval ter vervanging van (of vermenging met) het ijzererts. In november 1996 werd een laboratorium met een 100 kg/uur-installatie in gebruik genomen. Op basis van de behaalde succesvolle resultaten is een proefinstallatie van 1,5 ton/uur gebouwd in Sidmar, Gent, België. Metallisatieresultaten bevestigen die verkregen uit de laboratoriumeenheid. Productiviteit, kosten, prijs, energieverbruik en milieu-impact zijn vastgesteld.

In het Comet-proces worden de fijne ijzererts- en steenkooldeeltjes niet gemengd en gepelletiseerd, in tegenstelling tot de andere eerder genoemde processen. In plaats daarvan worden ze geladen in de vorm van afwisselende lagen op de haard. Kalksteen wordt meestal toegevoegd om de zwavel in de steenkool te beheersen. De temperatuur in de reductiezone ligt rond de 1300 deg C. Aardgas, cokesovengas en poederkool enz. worden gestookt om de warmte op te wekken. Naverbranding van de vluchtige stoffen en CO die vrijkomt tijdens de reactie, leveren ook enige hoeveelheid warmte op. De DRI-lagen ondergaan sinteren vanwege de hoge temperatuur. De overtollige kool blijft echter poederig en kan daarom eenvoudig met een zeef worden afgescheiden. Het uitlaatgas ondergaat een verdere naverbranding buiten de oven en de warmte wordt gebruikt om de proceslucht en de ladingsmaterialen op te warmen. Vanwege de hogere belasting van de haard in dit proces, is de verwerkingstijd in dit proces meestal veel groter dan bij zijn tegenhangers die composietkorrels gebruiken.

Het processtroomschema wordt schematisch weergegeven in figuur 5.

Fig 5 Stroomschema van het Comet-proces

Het SidComet-proces is vergelijkbaar met het Comet-proces. Het enige verschil is dat in dit geval het ijzererts en de steenkoolstof als een mengsel worden toegevoerd. De verblijftijd is vergelijkbaar met het Comet-proces. Door de hogere verblijftijd blijft de productiviteit van dit proces meestal lager dan bij de op pellets gebaseerde processen.

Het Hi-QIP-proces

Gebaseerd op de concepten namelijk (i) het proces vereist geen aardgas of cokeskool als reductiemiddel, (ii) het ijzerproduct van het proces is vrij van ganggesteentecomponenten, (iii) de apparatuur is zo eenvoudig mogelijk, en (iv) het energieterugwinningssysteem is minimaal, en experimentele resultaten, een nieuw ijzerproductieproces genaamd het Hi-QIP-proces (High-Quality Iron Pebble) werd ontwikkeld. Het proces is een nieuw proces op basis van kolen om ijzer van hoge kwaliteit te produceren. Het proces is vergelijkbaar met het ITmk3-proces, omdat het het smelten van gereduceerd ijzer in de roterende haardoven mogelijk maakt. Het proces maakt fluctuatie van het mengen van de grondstof mogelijk. De ontwikkeling heeft momenteel het stadium van de proeffabriek bereikt.

Het Hi-QIP-proces heeft twee onderscheidende kenmerken in vergelijking met vergelijkbare processen. Dit zijn (i) het gebruik van een laag koolstofhoudend materiaal op de draaihaard, en (ii) het smelten van gereduceerd ijzer in de oven. De belangrijkste reactor in het Hi-QIP-proces is de draaihaardoven. Als grondstof worden grofkorrelige of fijnkorrelige ijzererts, kolen en kalksteen gebruikt. Het gebruik van klonterige materialen wordt niet overwogen voor het proces. Op de haard wordt een koolstofhoudend materiaal, zoals steenkool, gelegd en in deze laag worden door een rol kleine komvormige holtes gevormd. IJzererts wordt gebruikt als ijzerbron, steenkool als reductiemiddel en kalksteen als vloeimiddel. Deze materialen worden gemengd en geladen op het bed van koolstofhoudend materiaal en vervolgens verwarmd door branders. In dit proces wordt het ijzererts gereduceerd en gesmolten, en de steenkool gemengd in de grondstoflaag wordt vergast en werkt als een reductiemiddel. De kalksteen smelt en vormt slakken met de ganggesteente- en ascomponenten in het mengsel. Het gesmolten ijzer en de gesmolten slak stromen in de holtes, waar ze door de koelmachine stollen en kiezelstenen vormen. De ijzer- en slakkiezels worden door een schroefinrichting uit de oven afgevoerd.

Belangrijkste algemene kenmerken van de ijzerproductie in RHF

Het algemene procesverloop tijdens het maken van ijzer door de RHF wordt gegeven in Fig 6.

Fig 6 Algemene processtroom tijdens het maken van ijzer in RHF

De reductie van ijzererts/kolenagglomeraten in een RHF is een cokesvrij, milieuvriendelijk ijzerproductieproces. De productiviteit en energie-efficiëntie van het proces is echter laag vanwege de geringe bedhoogte, lage reactietemperaturen en onvoldoende koolstofhoudende additieven in de pellets. De kinetiek van de reductie van ijzeroxide in ijzererts/steenkoolagglomeraten is zeer temperatuurgevoelig, aangezien er sterk endotherme reacties bij betrokken zijn. Anderzijds bevordert een hogere temperatuur de heroxidatie van nieuw geproduceerde DRI door CO2 en/of O2. In de huidige RHF-praktijk is de beddiepte van agglomeraten ondiep, slechts 2-3 pellets hoog, en het vaste reductiemiddel bevat weinig vluchtige stoffen. Daarom is de stroom van gassen die de pellets kan beschermen tegen heroxidatie zwak en onstabiel. De praktijk om de CO/CO2-verhouding groter dan 2 te houden, resulteert in een zeer slechte brandstofefficiëntie, terwijl de lage procestemperatuur de productiviteit van het proces beperkt.

Het succesvolle gebruik van RHF-technologie voor de directe reductie van ijzerhoudende materialen hangt af van de manier waarop de procestechnologie wordt toegepast door middel van de juiste procestechniek. Als de RHF correct wordt geïntegreerd in het wereldwijde proces en de directe reductietechnologie correct wordt toegepast, is het resultaat een energiezuinig, milieuvriendelijk, economisch systeem voor het produceren van hoogwaardig alternatief ijzer.

Het op kolen gebaseerde directe reductieconcept met behulp van de RHF is eenvoudig. Commerciële implementatie van het concept is echter niet gemakkelijk bereikt.

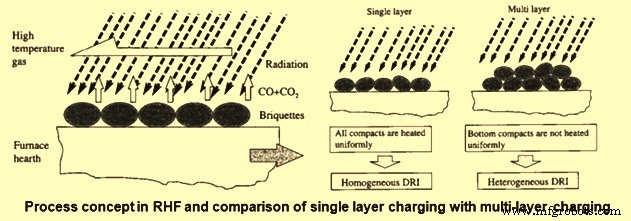

Het procesconcept voor het maken van ijzer in RHF en vergelijking van enkellaags laden met meerlaags laden wordt getoond in figuur 7.

Fig 7 Procesconcept in RHF en vergelijking van enkellaags laden met meerlaags laden

De volgende reacties vinden plaats tijdens het maken van ijzer in RHF.

FexOy + y C =x Fe + y CO

FexOy + y CO =x Fe + y CO2

C + O2 =CO2

C + CO2 =2 CO

Er zijn drie tot vier hoofdzones binnen de RHF, namelijk (i) voorverwarmingszone (b) hoofdreductiezone (c) laatste reductiezone en (d) koelzone. De ovenatmosfeer wordt geregeld om te voldoen aan de thermische en metallurgische vereisten van het proces met een juiste controle van de brandstof- en zuurstofverhouding. In de voorverwarmingszone is een hoger zuurstofpotentieel nodig om de maximale chemische energie te onttrekken die is opgeslagen in de brandstof die in deze zone wordt verbrand. In deze zone vindt ook verwijdering van ingesloten vocht en vluchtige stoffen plaats. De twee reductiezones hebben een veel lager zuurstofpotentieel wat de heroxidatie van gereduceerde pellets voorkomt. In reductiezones worden het ijzeroxide en enkele andere onzuivere metaaloxiden gereduceerd tot hun metallische vormen. In de koelzone wordt de DRI gekoeld tot onder 300 deg C alvorens te ontladen.

Naast de brandende brandstof zijn er nog andere warmtebronnen in de RHF. De naverbranding van CO-gas dat tijdens de reductie ontstaat, helpt de energiebehoefte van het proces te verminderen. Soms wordt ook secundaire lucht ingespoten om de naverbranding van de uitlaatgassen te vergemakkelijken. Bij verbranding van vluchtige stoffen komt ook wat warmte vrij. Er wordt ook een kleine hoeveelheid warmte gegenereerd tijdens de verbranding van koolstof die aanwezig is in de pellets/briketten.

Niet-cokeskolen en soms koolstofhoudende materialen van lage kwaliteit, waaronder afvalplastic, kunnen als reductiemiddel in de RHF worden gebruikt. Door het gebruik van deze koolstofhoudende reductiemiddelen van lage kwaliteit kan het RHF-proces metallisch ijzer produceren door het ijzeroxide te reduceren. Het percentage vluchtige stoffen in het koolstofhoudende reductiemiddel is echter zeer kritisch voor het gebruik ervan in RHF. De snelle gasontwikkeling verhoogt de interne druk, wat kan leiden tot het afbreken van pellets/briketten. Dit kan worden vermeden om een hoog percentage klonten in het product DRI te behouden.

De rotatiesnelheid van de haard moet extern worden geregeld. De snelheid is afhankelijk van de reactiviteit van de grondstoffen. De normale praktijk is om te zorgen voor een verblijftijd die lang genoeg is zodat de pellets / briketten een hoge mate van metallisatie bereiken.

De RHF werkt normaal gesproken met een kleine onderdruk om lekkage van ovengas naar de externe omgeving te voorkomen en wordt afgedicht met waterafdichtingstroggen.

Het is in het algemeen voordelig om de voelbare warmte van hete DRI te gebruiken door heet te laden in een smelterij. In het geval van vertraagd smelten, is de gebruikelijke praktijk om de DRI om te zetten in heet gebriketteerd ijzer (HBI) om de mate van re-oxidatie te minimaliseren door het beschikbare oppervlak te verkleinen.

Warmteoverdracht naar de onderste lagen is een van de ernstige nadelen van de RHF, vooral wanneer een meerlagig pelletbed wordt gebruikt in plaats van een enkele laag om de productiviteit te verbeteren. Het krimpen van composietkorrels/briketten zal naar verwachting de warmteoverdracht van de toplaag naar de bodem vergemakkelijken. Krimp van de korrels/briketten ontstaat door het gecombineerde effect van chemische reacties en het sinteren van de ijzeroxiden. Dit verbetert de reactiekinetiek van de onderste lagen. Het hangt af van zowel de temperatuur als de tijd. Sommige onderzoeken naar krimpverschijnselen laten zien dat houtskoolcomposietpellets / briketten een beter krimpgedrag hebben dan dat van de bitumineuze koolkool en grafietcomposietpellets / -briketten.

Het uitlaatgas van de RHF ondergaat normaal gesproken een volledige naverbranding door gebruik te maken van extra lucht. De hieruit gewonnen energie wordt namelijk gebruikt (i) voor het voorverwarmen van verbrandingslucht, (ii) het drogen van de voedermiddelen, of (iii) het opwekken van stoom in afvalwarmteterugwinningsketels.

Stof van de uitlaatgassen wordt opgevangen in zakkenfilters. Dit stof bevat een hoog percentage vluchtige metalen zoals zink en cadmium, voornamelijk vanwege de recycling van de afvalstoffen.

Productieproces

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Chemie van staalproductie door middel van een zuurstofoven

- Chemie van de ijzerproductie door hoogovenproces

- IJzerproductie door hoogoven en kooldioxide-emissies

- Voordelen van leveranciers van ijzergieten als productieproces

- Verschillende methoden voor het maken van staal

- Het smeltproces van ijzererts begrijpen