Inzicht in ijzerproductie in hoogoven- en dissectiestudies in Japan

Ijzerproductie in hoogoven- en dissectiestudies in Japan begrijpen

De ijzerproductie van de hoogoven (BF) is de meest haalbare manier om ruwijzer (HM) te produceren, voornamelijk vanwege de gevestigde en bewezen prestaties, het flexibele gebruik van grondstoffen en het hoge vermogen om thermische energie te besparen. Er zijn geen definitieve data beschikbaar voor de aanvang van de ijzerproductie van BF. Al in de 14e eeuw begonnen echter belangrijke procesontwerpen en re-engineering in de ijzerovens in Europa te worden geïmplementeerd. Sindsdien heeft de BF-route gedomineerd als een voorkeursproces boven andere alternatieve methoden voor de productie van ijzer.

Sinds het begin heeft het BF-ijzerproductieproces, om levensvatbaar te blijven en te blijven, blijvende evolutionaire ontwikkelingen ondergaan om een zeer efficiënt proces te worden. De belangrijkste ontwikkelingen tot nu toe zijn onder meer (i) modernisering van de faciliteiten, (ii) verhoogde ovenproductiviteit, (iii) verminderde cokessnelheid, (iv) langere levensduur van de ovencampagne en (v) flexibiliteit en verbeteringen van materialen. De technologische vooruitgang die is geboekt om de economie en efficiëntie te verbeteren en het proces milieuvriendelijker te maken, omvat (i) verschillende werkwijzen voor procesbeheer en -controle, (ii) het laden van cokes in het midden, (iii) bewerkingen onder hoge druk in de oven, (iv ) ovenwerking met zuurstof (O2) verrijking, (v) vervanging van dure cokes door alternatieve aanvullende koolstofbronnen, namelijk poederkool, aardgas, oliën en kunststoffen, en (vi) nog veel meer. De technologische ontwikkeling van het BF-ijzerproductieproces heeft ertoe geleid dat het van een kleine productie-eenheid, die grote hoeveelheden brandstof verbruikt, tot de huidige staat is gekomen, waar ovens die zijn ontworpen om 10.000 ton HM per dag te produceren, in verschillende landen vrij gebruikelijk zijn. Zelfs met deze dramatische toename in grootte en output van de BF, zijn veel van de reacties die plaatsvinden in de oven nog steeds niet bekend.

Moderne BF's werken voornamelijk op sinter, pellets, sinter/gematteerd ijzererts of sinter/pelletladingen. Het type en de kwaliteit van deze materialen zijn afhankelijk van de bedrijfsfilosofie van de individuele fabriek, dus de productie- en reductie-eigenschappen van deze materialen zijn van het grootste belang voor het BF-proces.

De ontwikkeling van het BF-proces

De ontwikkelingen die in het BF-proces hebben plaatsgevonden, zijn geleidelijk ingevoerd en zijn uiteindelijk de standaardpraktijk geworden. Het is mogelijk om de belangrijkste ontwikkelingen in een geschatte chronologische volgorde op te sommen, bestaande uit (i) effectief gebruik van voorbereide lasten, (ii) blastinjectanten, (ii) hoge topdruk, (iv) hoge explosietemperatuur en (v) verbeterde controle van lastenverdeling. Gelijktijdig met deze ontwikkelingen is de fysieke omvang van de BF geleidelijk toegenomen.

Gebruik van voorbereide lasten

De eerste voorbereiding van lastmaterialen was slechts het dimensioneren van de ijzerertsen die in de oven werden geladen. Doordat de last nauwkeuriger werd gedimensioneerd, verbeterde de doorlaatbaarheid van de oven, waardoor er meer wind kon worden geblazen, waardoor de output van de BF toenam. Bovendien nam de efficiëntie van de reductiereacties ook toe vanwege de verwijdering van de grotere ertsklonten, waardoor de cokessnelheid werd verlaagd.

Het sinteren van ijzererts voorafgaand aan het laden was de tweede belangrijke stap in de voorbereiding van de lading, maar sinteren werd oorspronkelijk ontwikkeld om ijzerhoudend afvalmateriaal als BF-rookgas, walshuid en ertsdeeltjes om te zetten in een bruikbare BF-voeding. Dit concept veranderde echter snel na het succes dat werd behaald met de zelfvloeiende sinter in het midden van de jaren vijftig, waardoor de fluxen uit de BF-lading konden worden verwijderd en door de sinter konden worden ingevoerd. Dit heeft ook geleid tot een verlaging van het cokesgehalte en een verhoging van de BF-productiviteit. De huidige situatie is dat sinter nu een gevestigde lastcomponent is in moderne BF-fabrieken en het wordt nog steeds voortdurend onderzocht om de eigenschappen ervan verder te verbeteren.

Door de uitputting van gemakkelijk verkrijgbare ijzererts van hoge kwaliteit moesten leveranciers hun product opwaarderen door middel van veredeling, gevolgd door de productie van hoogwaardige ijzerertspellets uit het concentraat. Dit proces kreeg brede acceptatie, wat resulteerde in de belasting van de BFs-ovens met een hoog ijzergehalte en een laag ganggesteentegehalte, wat op zijn beurt leidde tot een verdere toename van de productie in combinatie met een daling van het cokesgehalte. Een andere verbetering die met pellets wordt geclaimd, is dat de doorlaatbaarheid van de last toenam door de nauwere dimensionering. Het gebruik van pellets is echter niet universeel en in verschillende landen worden BF's voornamelijk gebruikt op sinterbelasting, waarbij pellets en/of ijzererts ter grootte van een bepaald formaat een klein deel van de totale lading uitmaken. Er zijn inderdaad enkele opvattingen dat een hoge sinterverhouding essentieel is voor de stabiele werking van grote BF's, omdat sinter superieure hoge temperatuur- en betere distributie-eigenschappen heeft, aangezien pellets gemakkelijk rollen, waardoor controle van de distributie moeilijk wordt. Ook door het gebruik van sinter in de BF, wordt de cokesbries die in de cokesovenfabriek wordt gegenereerd, binnen de staalfabriek geconsumeerd.

Blastinjectanten

Er zijn drie injecties die normaal gesproken worden gebruikt in de BF. Dit zijn (i) stoom, (ii) O2 en (iii) hulpbrandstoffen. Injectanten beïnvloeden de vlamtemperatuur, d.w.z. de temperatuur van de vlam in de verbrandingszone van de blaaspijp. Stoom en hulpbrandstof verlagen de vlamtemperatuur terwijl O2 deze verhoogt. De theoretische vlamtemperatuur kan worden berekend en is uiterst belangrijk voor het behoud van een soepele werking en het verhogen van de productiviteit met grote hoeveelheden O2 en hulpbrandstof. Een lage vlamtemperatuur voorkomt reactie in de oven en leidt tot afkoeling van de oven. Een hoge vlamtemperatuur kan de doorlaatbaarheid aantasten als gevolg van uitzetting van de smeltzone en verdamping van alkaliën en silica (SiO2) in de belasting. Om een soepele werking te garanderen, is het noodzakelijk om de theoretische vlamtemperatuur te regelen door de hoeveelheden van de injectoren te variëren.

Als we de drie injectiestoffen afzonderlijk bekijken, reageert stoom met cokes om waterstof (H2) te produceren, wat de mate van vermindering van belastende materialen verhoogt, waardoor de brandstofsnelheid wordt verlaagd. Hulpbrandstoffen zijn de belangrijkste injectiestoffen. Het type hulpbrandstof dat wordt gebruikt, hangt af van de plaatselijke omstandigheden. Injectie van hulpbrandstof zorgt voor extra hoeveelheden H2 en koolmonoxide (CO) in het BF, waardoor de mate van belastingvermindering toeneemt, wat op zijn beurt zorgt voor een verlaging van het cokesgehalte. Het is essentieel om volledige verbranding van hulpbrandstof bij de blaaspijp te verzekeren, aangezien onvolledige verbranding de doorlaatbaarheid van de oven kan verslechteren, wat nadelige effecten kan hebben op de werking van de oven. Onvoldoende verbranding kan worden gecontroleerd door voldoende overtollige O2 in de explosie te brengen.

Zuurstofinjectie verhoogt de hoeveelheid overtollig O2 en verhoogt de vlamtemperatuur, wat de daling van de vlamtemperatuur tegengaat die wordt veroorzaakt door de injectie van stoom en hulpbrandstof. Het is ook nuttig voor het verminderen van de hoeveelheid bosh-gas, waardoor de mate van kanalisering van het gas in de BF en de mate van overstroming en belasting worden geminimaliseerd. De overstroming veroorzaakt een onregelmatige werking van de oven. De belading is de situatie waarin wordt verhinderd dat de gesmolten slak daalt vanwege de opwaartse gassnelheid. Uiteindelijk moet het gewicht van de slak voldoende worden om de gasstroom te overwinnen om te kunnen dalen. Wanneer de verhouding van O2 in de explosie geleidelijk wordt verhoogd, neemt het geproduceerde volume gas per ton HM af, waardoor de hoeveelheid warmteoverdracht van de gassen naar de vaste stoffen in de schacht afneemt, wat resulteert in een verlaging van de temperatuur van de schacht. Ook versnelt de productiviteitsstijging door O2-verrijking de daalsnelheid van de last, wat resulteert in minder tijd voor warmteoverdracht. Als gevolg hiervan komen de lastmaterialen in de hoge temperatuurzone zonder voldoende voorverwarmd te zijn, waardoor de oven afkoelt en de last gaat wegglijden en hangen.

De praktijk van het gebruik van injectiestoffen vereist zorgvuldige controle met betrekking tot drie limieten, namelijk (i) limiet in warmteoverdracht tussen gassen en vaste stoffen, (ii) limiet van theoretische vlamtemperatuur, en (iii) limiet van volledige verbranding van de hulpbrandstof. Controle binnen deze limieten zorgt voor een laag brandstofverbruik en een hoge productiviteit.

Hoge topdruk

Het voordeel van de hoge topdruk is dat het de gassnelheid in de oven vermindert, waardoor er meer tijd is voor gasreductie, wat resulteert in een afname van de brandstofsnelheid. Ook de stofverliezen nemen af omdat de lagere gassnelheid onvoldoende is om de grovere stofdeeltjes te transporteren. Als alternatief kan er meer wind worden geblazen en kan dus de productie worden verhoogd terwijl dezelfde gassnelheid in de oven wordt gehandhaafd, waardoor kanalisering, overstroming en belasting worden voorkomen. Het belangrijkste nadeel is dat om de verhoogde gasdruk op te vangen, er een stevige constructie nodig is in de BF-apparatuur, van kachels, door drukpijpen, ovenwanden, ovenbovenkant en gasreinigingsinstallatie enz., Wat duidelijk duur is. De BF-top alleen heeft zeker een speciaal ontwerp nodig om de gasdruk in het laadsysteem gelijk te maken en slijtage van de laadapparatuur van de oventop te voorkomen. Een ander nadeel is het energieverlies in het hogedruk-topgas, hoewel de bovenste gasturbine een deel van deze energie kan terugwinnen.

Hoewel er vanuit technisch oogpunt problemen zijn met de toepassing van hoge topdruk, vereist de werking van grote hoogovens het gebruik ervan om (i) de brandstofsnelheid te verlagen en (ii) een hogere productiviteit van de oven mogelijk te maken.

Hoge ontploffingstemperatuur

De lucht die de BF binnenkomt via de blaaspijpen wordt verwarmd door de verbranding van de cokes, en dus, hoe heter de binnenkomende lucht, hoe minder de cokes wordt verbruikt bij verdere verwarming in het gebied van de blaaspijp. Het voorverwarmen van de lucht is niet nieuw. Inderdaad, meer dan een eeuw geleden bestonden de BF-kachels. Het is echter pas relatief recent dat temperaturen van meer dan 1300°C zijn bereikt. Het bereiken van hogere temperaturen is te danken aan wijzigingen in het ontwerp van de kachel. Deze wijzigingen zijn (i) het vergroten van het verwarmde oppervlak van het dambordwerk door de vorm van de stenen te veranderen, (ii) het gebruik van vuurvaste materialen van hogere kwaliteit die bestand zijn tegen hogere temperaturen, en (iii) het verschaffen van externe verbrandingskamers die ook vergroot het verwarmde oppervlak.

Verbeteringen in de lastverdeling

Beheersing van de verdeling van laststoffen is belangrijk voor het verbeteren van de gasbenutting en het verlagen van het brandstofverbruik. Een juiste verdeling is ook nodig om de vorm van de cohesieve zone van de BF te regelen, waardoor de productie wordt gemaximaliseerd en de gasstroom aan de BF-wand wordt geminimaliseerd, waardoor de levensduur van de oven wordt verlengd.

Naarmate de oven groter werd, kan de verdeling van het lastmateriaal dat nodig is om een stabiele gasverdeling in de BF te verschaffen, niet worden gehandhaafd met conventionele laadapparatuur vanwege verschillen in samenstellingshoek, dichtheid en vorm. Deze problemen zijn gedeeltelijk overwonnen door de installatie van beweegbare bepantsering om de verdeling van materiaal te regelen wanneer het de laadklok verlaat. De ontwikkeling van de belloze top en Gimble top-laadsystemen, die een roterende goot hebben die de lading nauwkeurig naar elke positie op de ovenvoorraadlijn kan verdelen, hebben in grote mate geholpen bij het oplossen van het probleem.

IJzererts gesinterd

In veel BF's is sinter de belangrijkste component van de BF-lasten. De chemische samenstelling van de sinter hangt af van de andere componenten die de ovenbelasting vormen. Normaal gesproken varieert de sinter van gevloeid (CaO/SiO2 rond 1,2) tot supergestroomd (CaO/SiO2 rond 1,7 tot 2,2). De vloeibare sinter wordt over het algemeen gebruikt wanneer het grootste deel van de ovenbelasting sinter is. Superfluxed sinter wordt gebruikt wanneer de rest van de lading zuur van aard is, waardoor de slakchemie in evenwicht wordt gebracht om een aanvaardbare slaksamenstelling te verkrijgen. Sinter is extreem heterogeen vanwege de aard van het sinterproces.

Structuur van de sinter – De fluxen, die worden gemengd met het ijzererts, reageren tijdens het sinteren, smelten en tasten de ertsdeeltjes aan. Volledige agglomeratie van kleine ertsdeeltjes kan optreden, maar over het algemeen ondergaan de grotere deeltjes alleen oppervlakte-aantasting. Tijdens het afkoelen vindt precipitatie van verschillende fasen plaats in de slakkenmatrix, het algemene resultaat is een mengsel van fasen die ver verwijderd zijn van een evenwichtstoestand en een heterogeen materiaal waarvan de fasen afhankelijk zijn van de segregatie van componenten bij het aanvankelijke mengen, b.v. waar vóór het sinteren kalkdeeltjes bestonden, wordt een kalkrijk gebied gevormd. Over het algemeen zijn de aanwezige fasen afhankelijk van de hoeveelheid toegevoegde vloeimiddelen. Zelfvloeiende sinter is voornamelijk hematiet en magnetiet met kleine hoeveelheden calciumferrieten, geproduceerd door een reactie tussen ijzererts en kalk. Hier verwijst de term 'ferrieten' naar de gecombineerde hoeveelheden van de verschillende soorten ferrieten die kunnen worden geproduceerd, afhankelijk van de basiciteit en de ertsdeeltjes in de reactiezone. Naarmate de basiciteit toeneemt, neemt het aandeel ferrieten toe.

In sinter zijn de ferrieten normaal gesproken verontreinigd met SiO2 en Al2O3 (aluminiumoxide) en het product staat bekend als SFCA (silico-ferriet van calcium en aluminiumoxide). De SFCA voldeed normaal gesproken aan een algemene formule 'n1(Fe2O3).n2(SiO2).n3(Al2O3).5CaO', waarbij de som van n1,n2en n3 rond de 12 ligt. Het calciumgehalte is redelijk constant rond de 15 %. In de praktijk zijn in sinters meestal de ferrieten 7 Fe2O3.2SiO2.3AI2O3.5CaO en 9Fe2O3.2SiO2.0.5AI2O3.5CaO.

Vermindering van sinter – Het type en de hoeveelheid in sinter aanwezige ferrieten spelen een belangrijke rol bij de reductie-eigenschappen. De reduceerbaarheid van de ferrieten is niet constant, maar varieert van soort tot soort. Men ziet dat het aandeel ferrieten toeneemt naarmate de sinterbasiciteit toeneemt. De reduceerbaarheid volgt echter niet dezelfde trend. Tussen de basiciteitsbereiken van 1,0 tot 1,5 stijgt de reduceerbaarheid door de toename van ferrieten van het type CaO.2Fe2O3 en CaO.FeO.Fe203. Bij een basiciteitsbereik van 1,4 tot 1,5 neemt de reduceerbaarheid af door een daling van het aandeel hematiet in de sinters en het verdwijnen van CaO.2Fe203 gekoppeld aan het verschijnen van het relatief niet-reduceerbare 2CaO.Fe2O3. De toename van de basiciteit boven 1,5 vertoont opnieuw een stijgende lijn door het verschijnen van CaO.Fe2O3 en CaO.FeO.Fe2O3.

Het reductiegedrag van ferrieten is complex omdat ze moeten ontleden om reductie van het ijzeroxide te laten plaatsvinden. Tijdens het reductieproces worden eerst de hogere ijzeroxiden en ferrieten, die rijk zijn aan ijzeroxide, gereduceerd totdat alleen dicalciumferriet en wustiet overblijven. Het gas valt dan het dicalciumferriet aan volgens de omkeerbare reactie 2CaO.Fe2O3 + 3H2 =2CaO + 2Fe + 3H2O. Het vrijgekomen CaO reageert dan onmiddellijk met het wustiet volgens de omkeerbare reactie 2CaO + 3FeO =2CaO.Fe2O3 + Fe. De reactie verloopt dan volgens eerdere vergelijking, enzovoort. Microfoto's laten echter zien dat wustiet niet aanwezig is aan de gasgrens en dat er daarom een diffusieproces tussen de twee reacties moet plaatsvinden. Studies hebben aangetoond dat aan het oxide-oppervlak eerst het dicalciumferriet wordt gereduceerd. Het vrijgekomen ijzer scheidt zich af in de oxidefase en het calcium diffundeert naar binnen en reageert met het wustiet en opnieuw scheidt het ijzer zich af of diffundeert in het Fe3O4.

IJzerertspellets

Tijdens het productieproces van ijzerertspellets wordt het ijzererts bevoordeeld door het vermalen en verwijderen van het vrijgekomen ganggesteente. Over het algemeen wordt wat kwarts toegevoegd bij de productie van zuurkorrels om de eigenschappen van de korrels te verbeteren. De meeste geproduceerde pellets zijn van het zuurtype, d.w.z. zonder enige opzettelijke substantiële toevoeging van het vloeimiddel. Bij de productie van zuurkorrels worden groene korrels rond de 1300°C in een oxiderende atmosfeer gebakken. Dit bevordert de binding van de deeltjes door (i) sinteren van de hematietkorrels, (ii) oxidatie en daaropvolgend sinteren van de magnetietkorrels, en (iii) slakbinding. Dit laatste wordt veroorzaakt door de versmelting van de kleine sporen van ganggesteente en het bentoniet, gebruikt bij het pelletiseren om voldoende sterkte van groene pellets te garanderen. Deze slakfase bestaat hoofdzakelijk uit kalk, silica, ijzeroxide en kleine sporen van alkaliën, magnesiumoxide, aluminiumoxide, enz.

Een indicatie van de chemische samenstelling van de slakfase kan worden verkregen door te verwijzen naar het CaO-SiO2-Fe2O3-fasediagram. Een punt dat moet worden opgemerkt, is dat evenwichtsdiagrammen zorgvuldig moeten worden gebruikt, aangezien in de meeste processen de reacties zelden in evenwicht zijn, maar dergelijke diagrammen zijn nuttige hulpmiddelen. Er treedt tijdens het bakken zeer weinig of geen reactie op tussen de kwartskorrels en het hematiet en daarom bestaan zuurkorrels uit hematiet, kwarts, een slakfase en in sommige gevallen, als er niet voldoende wordt gebakken, magnetiet, afkomstig van magnetietertsen in het pelletmengsel.

De zuurkorrels worden gebruikt in sommige BF's in de ovenbelasting. Het bedrag dat in de last wordt gebruikt, hangt af van de gehanteerde werkwijze. In het geval van BF's die volledig op zuurkorrels werken als bron van ijzereenheden, wordt de flux (kalksteen en dolomiet) die nodig is voor het slakvormingsproces als onderdeel van de last in de BF geladen.

Gevloeide korrels – Momenteel heeft het gebruik van gevloeide pellets de voorkeur. In de gevloeide korrels worden de vloeimiddelen in de korrel opgenomen, waardoor de noodzaak om ze afzonderlijk in de oven te laden wordt vermeden. Fluxed pellets kunnen worden geproduceerd met kalktoevoegingen, zoals de flux, of dolomiet. Naarmate de basiciteit van de pellets toeneemt met de toevoeging van de flux, vindt er een verandering in de microstructuur plaats. Bij kalkvloeikorrels heeft de toevoeging van kalk invloed op de slaksamenstelling en hoeveelheid, ook de hoeveelheid hematiet. De toevoeging van kalk creëert de mogelijkheid van een reactie tussen het hematiet en de kalk om calciumferrieten CaO.Fe2O3 of 2CaO.Fe2O3 te produceren, afhankelijk van de kalkconcentratie. Bij gevloeide pellets is de baktemperatuur lager dan die van zuurpellets om de vorming van overmatige slak te voorkomen.

In het geval van gevloeide pellets wordt verwacht dat er hematietkorrels worden gevonden die worden omgeven door calciumferrieten die zijn veroorzaakt door de chemische reactie door kalk. In sommige gevallen kan de oorspronkelijke hematietkorrel volledig worden omgezet in calciumferrieten, wat duidelijk afhankelijk is van de oorspronkelijke hematietkorrelgrootte. Het effect van kalk op de slakkenfase is tweeledig. Ten eerste is er een algemene toename van de hoeveelheid van de slak en ten tweede een verandering in basiciteit. De exacte samenstelling hangt natuurlijk af van het aantal fasen dat reageert, maar de mogelijkheden kunnen worden afgeleid uit het CaO-Fe2O3-SiO2-fasediagram. Een van de problemen met de gevloeide pellets is hun relatief slechte reductie-eigenschappen. Deze tekortkoming van met kalk gevloeide korrels heeft geleid tot de productie van korrels gevloeid met dolomiet, in plaats van kalk.

De toevoeging van magnesiumoxide aan ijzeroxide resulteert in een reactie in vaste toestand tussen de twee en een verhoging van de smelttemperatuur. Vandaar dat in dolomiet fluxed pellets magnesio-ferrieten MgO.Fe2O3 of (Mg.Fe)O.Fe2O3 worden geproduceerd. Het kwarts kan niet volledig worden geabsorbeerd in met dolomiet gevloeide pellets omdat smelten tussen magnesiumoxide en silica niet plaatsvindt bij de baktemperatuur en alleen reacties kunnen plaatsvinden die in vaste toestand plaatsvinden.

Reductiemechanismen geassocieerd met zuurkorrels kunnen worden verklaard door gasvormige reductie, reactiekinetiek en directe reductie. In het geval van gasvormige reductie, als de O2 wordt verwijderd uit het ijzeroxide, volgen zuurkorrels een reductiepad van hematiet tot magnetiet tot wustiet (bij temperaturen hoger dan 560 ° C) tot metallisch ijzer. Deze faseveranderingen worden weergegeven door de omkeerbare gasvormige reacties, waarbij CO als reductiemiddel wordt gebruikt. De vergelijkingen zijn 3Fe2O3 + CO =2Fe3O4 + CO2, Fe3O4 + CO =3FeO + CO2, Fe3O4 + 4CO =3Fe + 4CO2, en FeO + CO =Fe + CO2.

Het mechanisme van hematietreductie is uitgebreid bestudeerd en er is opgemerkt dat de reductie van hematiet niet in afzonderlijke stappen plaatsvindt, d.w.z. naar magnetiet, dan naar wustiet, enz., maar reductie produceert een chemische structuur van boven naar beneden, op voorwaarde dat de reductie potentiaal van het gas hoog genoeg is, d.w.z. de structuur bestaat uit een hematietdeeltje, omgeven door een laag magnetiet, dan wustiet en tenslotte een buitenste laag van metallisch ijzer. Wustite is niet-stoichiometrisch, d.w.z. het heeft een tekort aan ijzerionen. Deze vacatures zijn de belangrijke gebreken in het reductiegedrag van ijzeroxiden omdat ze de diffusie van ijzer door het ijzeroxiderooster mogelijk maken. De verwijdering van O2 uit wustite produceert een opvulling van de ijzerion-vacatures aan het oxide-oppervlak.

De oppervlaktereductie zet een diffusie van vacatures en elektronendefecten in gang vanuit het inwendige van het oxide naar het reactie-interface. Met de reductie van wustiet reageert de binnenwaartse stroom van metaalionen met de magnetietlaag, waardoor het magnetiet wordt verminderd. De reactie vindt dan plaats en de cyclus herhaalt zich geleidelijk door het magnetiet te verminderen.

De kinetiek van de reductie van ijzeroxiden is uitgebreid bestudeerd, maar er bestaan enkele tegenstrijdige opvattingen met betrekking tot de snelheidsregelende stap. Het proces van gasvormige reductie van ijzeroxiden vereist vele stappen zoals (i) diffusie van het reagerende gas uit de bulkgasfase door de grenslaag, (ii) diffusie van het gas door de productlaag naar het reactie-interface, (iii) adsorptie van het gas op het reactie-interface, (iv) chemische reactie op het interface, (v) desorptie van het productgas van het reactie-interface, (vi) diffusie van de gasvormige reactieproducten weg van het reactie-interface naar het deeltjesoppervlak, en (vii) diffusie van het productgas door de grenslaag in de bulkgasfase.

Hoewel er een groot conflict bestaat over de snelheidsbeperkende stap of stappen, voldoet de reductie van ijzeroxiden in het algemeen aan de vergelijking afgeleid door McKewan K1 =Kw/do =ro[1 – (1-R1/3)]/t waarbij K1 de snelheid is van voortgang van het grensvlak hematiet/magnetiet in mm/minuut, Kw is de snelheidsconstante in g / sq mm / minuut, do =dichtheid van de zuivere ijzeroxidebol in g/cu mm, ro is de straal van de ijzeroxidebol in mm, R is de fractionele omzetting van hematiet in magnetiet en t is de reactietijd in minuten. Er wordt beweerd dat, aangezien de reductiesnelheid van ijzeroxiden aan deze vergelijking voldoet, de snelheidsbeperkende stap de chemische reactie is.

Hills gebruikte massatransportprincipes om aan te tonen dat een reactie die wordt gecontroleerd door alleen massaoverdracht en diffusie de specifieke kenmerken kan hebben die vaak worden gebruikt om een chemisch gecontroleerde reactie te identificeren, met name de lineariteit van [1 – (1 – R)1/3)] in de tijd . Hills stelde dat de reactie wordt gecontroleerd door beide processen van (i) gasdiffusie door de productlaag en (ii) transport door de grenslaag buiten het deeltje. Een vorm van Hills-snelheidsvergelijking kan worden uitgedrukt als 3[1 – (1 – R)2/3]- 2R(1- Bm) =C2.t waar R de fractionele reductie is, t de reductietijd in seconden, Bm =DE/Kg.ro, Bm is de modulus voor massaoverdracht, d.w.z. de verhouding van de diffusieweerstand binnen de productlaag en massaoverdrachtsweerstand buiten het deeltje, DE is de diffusiecoëfficiënt in de productlaag in vierkante mm/sec, Kg is de massaoverdrachtscoëfficiënt naar het oppervlak van de reagerende bol in mm/sec en ro is de straal van de bol in mm. C2 is een constante voor een reductiereactie en hangt af van de eigenschappen van de ijzeroxidebol en de omgevingsomstandigheden.

Bij reductie bij temperaturen van 800°C en hoger leidt een temperatuurstijging van gasvormige reductie tot een verhoging van de reactiesnelheid, mits het smelten van de deeltjes niet optreedt. Een toename van de porositeit zorgt ook voor een toename van het reductiepercentage.

Het mechanisme van directe reductie van ijzeroxiden met koolstof (C) is uiterst belangrijk in de BF en het is gebleken dat directe reductie alleen in aanzienlijke hoeveelheden optreedt bij temperaturen boven 900 ° C. De directe reductiereactie kan eigenlijk worden opgesplitst in vergelijkingen FexOy + C =FexO(y-1) + CO. De reductie door gas is CO + FexOy =FexO(y-1) + CO2. In deze reacties x =1, 2 of 3 en y =1, 3 of 4. De oplossingsverlies (Boudouard) reactie CO2 + C =2CO levert CO voor de gasvormige reactie. Aangezien de directe reductiereactie feitelijk plaatsvindt via een indirecte reductiereactie, geeft dit aan dat de directe reductie van vaste oxiden in het BF-proces van geen belang is met betrekking tot het verloop van de reactie.

De situatie met vloeibare ijzeroxiden die reageren met C is natuurlijk heel anders omdat het contactoppervlak tussen vloeibaar oxide en vast C veel groter is dan dat van vast oxide en vast C. Ook is de diffusie van reagerende en productsoorten in de vloeistof veel sneller dan in vaste toestand. Deze effecten leiden tot veel hogere reactiesnelheden in systemen met vloeibaar oxide / vast C dan in systemen met vast oxide / vast C. Hoe hoger de reactietemperatuur, hoe groter de mate van reductie. Er is gevonden dat de snelheidsbeperkende stap voor de reductie van FeO-rijke slakken verandert met de mate van reductie. Nucleatie van gereduceerd ijzer en chemische reactie op het C/vloeistof-grensvlak lijken de snelheidsbeperkende stap te vormen totdat een hoge mate van reductie is bereikt. Bij hogere reductieniveaus is de langzaamste stap de diffusie van O2 door de grenslaag van de slak.

Invloed van alkali bij reductie

Alkali circuleert opnieuw in de BF door verdamping in de hoge temperatuurzone en daaropvolgende afzetting op de last en cokes in de koelere gebieden. De afgezette alkali daalt vervolgens met de lading en cokes om uiteindelijk te worden verdampt. De aard van dit recirculerende effect is zodanig dat vrij hoge niveaus van alkali zich kunnen ophopen in de BF, wat de vermindering van de belastende materialen kan beïnvloeden. Alkali-toevoegingen blijken de reductiesnelheid van zure en basische pellets te verhogen. Er is geconstateerd dat er een optimaal niveau van alkalische toevoegingen is, waarboven de reductiesnelheid wordt verlaagd als gevolg van de uitgebreide slakvorming. Ook vertonen met dolomiet gevloeide pellets een afname in reductiesnelheid wanneer er alkalidampen in het reducerende gas zijn. Verder is het type alkali belangrijk, d.w.z. natriumhydroxide (NaOH) is een betere promotor van de reductiereactie dan natriumchloride (NaCl) voor dezelfde concentratie van het natriumkation.

De toename in reductiesnelheid die optreedt wanneer alkali aan het ijzeroxide wordt toegevoegd, wordt veroorzaakt door de toegenomen zwelling, waardoor een groter oppervlak aan het reducerende gas wordt blootgesteld. Bovendien veroorzaakt de alkali niet-oppervlaktegerelateerde chemische reductie, wat betekent dat het oppervlak van de wustite continu wordt blootgesteld aan het reducerende gas in plaats van te worden afgeschermd door een laag metallisch ijzer. Niet-oppervlaktegerelateerde chemische reductie wordt veroorzaakt door de opname van alkalikationen in het wustietrooster, wat inhomogenisatie in de wustietactiviteit veroorzaakt, waardoor het kiemvormingsgedrag van ijzer wordt gewijzigd, wat leidt tot niet-oppervlakgerelateerde chemische reductie. Opzwellen van pellets wordt algemeen beschouwd als een symptoom van een te hoog alkaligehalte.

Lastgedrag in de vriendjes

Tijdens de levensduur van het BF-proces is een aanzienlijke hoeveelheid kennis verzameld over de reductie-eigenschappen van ijzeroxiden, pellets en sinters, tot reactietemperaturen van rond de 1000°C. Bij temperaturen daarboven is zeer weinig bekend over de optredende of optredende reacties. hun effect op de eigenschappen van BF-lastmaterialen. Zelfs met de enorme hoeveelheid informatie die beschikbaar is over het gedrag van belaste materialen bij temperaturen tot 1000 ° C, is het niet eenvoudig om deze toe te passen om de eenvoudige reden dat inwendig onderzoek van de BF tijdens bedrijf buitengewoon moeilijk is. De belangrijkste 'hulpmiddelen' voor het verkrijgen van monsters van werkende BF's zijn gassondes, temperatuursondes en lastsondes enz., hoewel hun bruikbare dekking slechts een zeer klein volume van de BF is.

Het is echter redelijk om te stellen dat correlaties tussen materiaalgedrag tijdens reductie en BF-proces redelijk zijn vastgesteld. Het is bijvoorbeeld bekend dat materialen die een grote mate van afbraak van fysieke grootte vertonen tijdens reductie bij lage temperatuur, in de praktijk een afname van de ovenpermeabiliteit veroorzaken en dat sterk reduceerbare belastingmaterialen de brandstofsnelheid verlagen. Ook pellets die sterk opzwellen tijdens de reductie leiden tot een verlies aan ovenpermeabiliteit.

Dissectie-onderzoeken

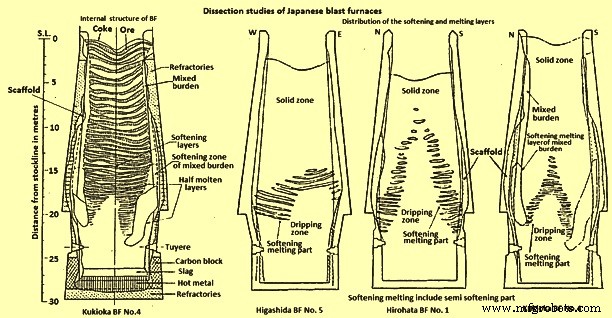

Een belangrijke doorbraak met betrekking tot het gedrag van materialen binnen de BF kwam met het afschrikken van verschillende werkende ovens met water en de methodische dissectie en studie van hun inhoud. De verdeling van de last binnen de BF hangt af van de laadvolgorde, laadgewichten, lastcomponenten en ovenwerking en resulteert in elke oven die op een andere manier werkt. Fig 1 toont de interne structuur in Kukioka BF no.4. De erts- en de cokeslagen worden gehandhaafd totdat de verwekings-smeltzone of cohesieve zone is bereikt. Het begin van de cohesieve zone tijdens de dissectieprocedure is vastgesteld door de verhoogde fysieke weerstand tegen mechanische verwijdering van het materiaal. De cohesieve zone is waar de materialen zacht beginnen te worden en uiteindelijk smelten. De ontdekking dat de cohesieve zone zich niet in één gebied van de oven bevindt, maar in een redelijk geometrische vorm is verdeeld, was een van de belangrijkste inzichten in de reacties die tijdens de werking van de BF plaatsvonden.

Er werd gevonden dat de structuur van de cohesieve zone varieerde afhankelijk van de ovenwerking. Als voorbeeld toont figuur 1 ook de structuren die in drie verschillende ovens worden aangetroffen. Hirohata BF nr. 1 toont de verzachte lagen met een 'donut'-vorm gerangschikt in een omgekeerde 'V'-structuur, terwijl Kukioka BF no.4 een 'W'-vormige samenhangende zone heeft. Higashida BF no.5 onthult een vervormde omgekeerde 'V' veroorzaakt door onregelmatige ovenwerking voorafgaand aan de afschrikbewerking.

Fig 1 Dissectiestudies van Japanse hoogovens

Verlagingsniveaus – De studie van de mate van reductie in elke lastlaag van Hirohata BF no. 1 en Kukioka BF no.4 heeft interessante eigenschappen naar voren gebracht. Een van de interessante kenmerken is het feit dat er zeer weinig reductie plaatsvindt totdat de last de cohesieve zone bereikt, waar reductie snel verloopt. One of the major problems with water quenching is the possible reoxidation of the burden material during the cooling period and laboratory tests were conducted to determine the extent of reoxidation which might be taking place. One study was made to measure the reoxidation of sinter, in the laboratory, under the same cooling conditions existing during quenching of a BF, using a series of different initial reduction levels. The another study used another technique employing burden materials of various reduction degrees cooled from three different temperatures (400 deg C, 800 deg C and 1000 deg C) at a cooling rate of 200 deg C per hour in a nitrogen (N2) atmosphere. In this study it has been found that although the reduction temperatures and reduction degrees were different, the final reoxidation degree was around constant at 20 % to 25 %, i.e. the reoxidation increased in proportion to the initial reduction degree. At temperatures below 300 deg C, no reoxidation occurred. The result of these experiments is that the reduction levels were required to be increased, for example, from 10 % to 30 % to 15 % to 40 %. These corrected levels were in agreement with the reduction levels found in Russian dissection studies on a N2 quenched furnace.

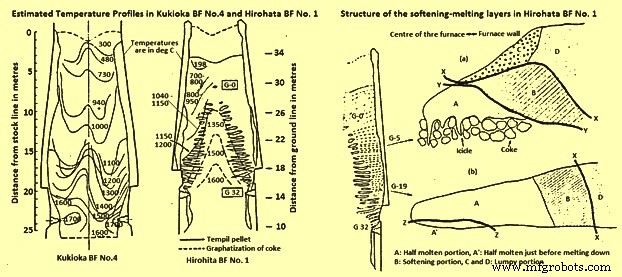

Temperature profiles – The temperature isotherms within the furnaces were estimated by a combination of several methods. In one method, ‘Tempil’ pellets encased in numerous graphite holders were charged prior to blowing out the furnaces. This technique allowed the estimation of the temperature within the range 200 deg C to 1800 deg C, but one of the problems with this technique was that there was no method of controlling the distribution of the graphite holders within the BF. The other methods employed were measurement of the extent of coke graphitization, thus estimating the temperature between 1200 deg C and 1700 deg C. Measurement of the coke electrical resistance, which allowed temperature estimation between 1100 deg C and 1700 deg C and finally the degree of iron ore fusion was measured to estimate temperatures within the range of 900 deg C to 1400 deg C.

Comparing the isotherms with the distribution of the softening-melting burden layers (Fig 1 and Fig 2), it was found that the cohesive zone exists over a temperature range of around 1100 deg C to 1500 deg C for BFs operating mainly on sinter burdens.

Fig 2 Estimated temperature profiles in Kukioka BF no. 4 and Hirohata BF no. 1 and structural of the softening-melting layers in Hirohata BF no. 1.

Burden layer structure within the cohesive zone – The type of structure of an individual burden layer in the cohesive zone depends upon the position of the layer within the BF. Two layers from Hirohato BF no.1 are shown in Fig 2. Layer G-5 is near the apex of the cohesive zone, while layer G-19 is situated near the base of the cohesive zone. Layer G-5 has four distinct zones, two of which are lumpy or granular portions (C and D). Layer G-19, on the other hand, contains only one lumpy portion, D. Apart from the obvious shape differences between the layers, the other main difference is the replacement of the icicles’ in layer G-5 by a half-molten portion just prior to melting down, A in layer G-19.

As seen earlier a substantial amount of reduction takes place in the cohesive zone and this has been proved by the reduction data obtained for each portion as given in Tab 1, and Tab 2. The figures are on the low side, as reoxidation, caused by the act of water quenching, certainly have taken place. The reason for the high reduction level of portion C is attributed to the slightly lower reduction temperature while in contact with the coke.

| Tab 1 Degree of reduction of the burden materials in the softening-melting layers of Hirohata BF no. 1 | ||||

| Softening-melting layer | Portion* | Reduction degree % | ||

| Sinter | Ore lump | Pellet | ||

| G-5 | A | 65.6 | 65 | 79.3 |

| C | 72.8 | 68.2 | 81.2 | |

| D | 11.5 | 12.3 | 14.6 | |

| G 19 | D | 35.4 | 36.6 | 41.3 |

| * B:Softening portion, C and D:Lumpy portion | ||||

| Tab 2 Degree of reduction of the pellets in the lumpy portion | ||

| Softening-melting layer | Sampling position (distance from the boundary*) (m) | Mean value of the reduction of the sample pellets (%) |

| G3 | 2 | 12.7 |

| 0.2-around 0.3 | 23.1 | |

| G10 | 1 | 14.1 |

| 0.2-around 0.3 | (55)** | |

| G12 | 1.3 | 13.9 |

| 0.9 | 14.3 | |

| 0.5 | 12.3 | |

| * Between the lumpy and softening portions | ||

| ** The value of the reduced pellet being not reoxidized | ||

The thickness of the softening-melting layers in Hirohata BF no. 1 ranged from 400 mm to 500 mm, in the case of the upper layers, to 70 mm – 100 mm for the layers near the base of the cohesive zone. The diminishing thickness is due to compaction, caused by the pressure exerted by the weight of material above the layer and also because of a natural thinning of material due to the increase in furnace diameter as the material descends. In the softening portions iron ore granules were combined in contact with each other. Sinter particles in the layers deformed very little, unlike pellets, which showed signs of deformation.

The process of pellet metallization can take place in one of three modes namely (i) the metallic iron is uniformly distributed within a pellet, (ii) a metallic shell is formed, leaving a wustite core, and (iii) wustite within the pellet reacts to form a slag and moves towards the metallic iron shell, leaving a central cavity. The reason for these three possible modes is not connected with the distribution within the softening-melting layer, but can be due to differences between the pellets or uneven gas flow in the softening-melting layer.

It has been found that the half molten portion consisted of highly compacted metallic iron and a small quantity of slag. Any limestone or olivine present remained unslagged. The icicles extend into the coke voids and consist of a metallic shell with a hollow interior, with small droplets of slag adhering to the iron. The higher the softening-melting layer within the furnace, the greater the length of the icicles, e.g. level G-1 produced some icicles of several hundreds of millimeters in length, while the lower layers produced icicles only 10 to 20 millimeters long.

The structure of the softening-melting layers in Kukioka BF no.4 was basically identical to those described for Hirohata BF no.1, except the thinner burden layers made the structure less distinct and the icicles smaller.

Slag composition changes – The major chemical change of the slag phase in the softening-melting layers is a decrease in the FeO content as the slag trickles down from the melting portion. Although large differences were detected by x-ray microanalyses of slags in portion A, ranging from 2 % to 20 % FeO, depending upon the location, the FeO content of the slag immediately prior to separation from the softening-melting layer was only 2 % to 3 %. The type of slag was not significantly different to that found in the normal sinter product, but in the ore granules a considerable quantity of fayalite was produced. Descent of the slag results in a gradual change in composition. The gradual increase in the CaO/SiO2 ratio is attributed to fluxing with limestone and a drop in the SiO2 content, caused by SiO2 reduction. The rise in Al2O3 is created by the incorporation of coke ash into the descending slag.

Metal composition changes – Considering the changes in metal composition as it descends the furnace; the carbon content of the metal in the half-molten portion of the softening-melting layer is around 0.2 % in the upper part and 0.35 % to 0.57 % in the lower part. The source of C in these half-molten layers is attributed to the carburizing action of the CO, except for the metal in contact with coke. Similar trends are visible in the layers found in Kukioka BF no.4. The rise in the C content of the icicles is attributed to the metal being in direct contact with particles of coke. Two distinct processes have been identified which are operating for the separation of metallic iron from the layers. The first mechanism is via the icicles which form at 1350 deg C to 1400 deg C and drip into the coke bed. Reduction of the iron oxides present in the icicles occurs rapidly to produce metallic iron. The second process occurs in layers in which no icicles form. In this situation, the metallic iron is carburized by the underlying coke until it reaches a C level such that melting can occur at the pertaining temperature. In this case the temperature of meltdown is around 1500 deg C.

The question of the mechanism of silicon pick-up by the metal within the furnace has been the subject of considerable discussion. Studies carried out in the experimental BF at Liege, Belgium fitted with sampling probes have found that the silicon level rise gradually from the melting zone to the hearth, such that 75 % of the final HM silicon is achieved by the time the metal reached the tuyere level. The Japanese dissection studies on the other hand reveal that the silicon level of the metal at the tuyere level is far in excess of that of the tapped HM. An explanation for this discrepancy between the two groups of studies can be that silicon pick-up had occurred during the process of water quenching the Japanese furnaces. During the experiments conducted to determine the probability of silicon pick-up during quenching, it was found that silicon pick-up from any slag present could be a possibility. Hence, this is to be borne in mind when analyzing the Japanese dissection data.

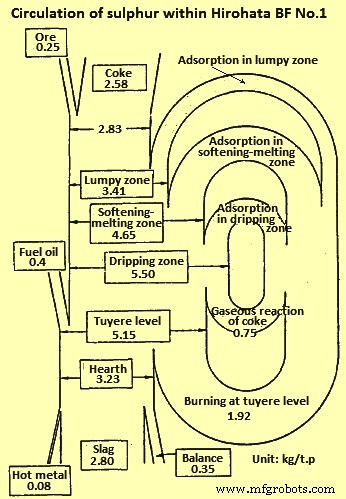

The sulphur (S) level of the metal within the softening-melting region is much higher than the concentration in the tapped HM. In the granular zones very little increase in S level occurs, which can be due to the materials in the softening-melting zone absorbing the S from the ascending gases, rather than a lack of absorption capacity by the burden in the granular zones. The lack of substantial quantities of S in the gas in the stack of the furnace can explain the horizontal profile at temperatures below 800 deg C. Further, as the temperature and slag basicity rise, the distribution of S between the slag and metal increases accordingly. Some idea of how S recirculates within the BF can be seen in Fig 3 in which the circulation of S within Hirohata BF no. 1 is shown.

Fig 3 Circulation of sulphur within Hirohata BF no. 1

Size distribution – The change in physical size of the burden components during their descent was determined from the quenched furnace data and one of the major problems with this part of the study was that breakdown of material occurs during the quenching operation. Degradation of sinter reaches a maximum at temperatures of 400 deg C to 600 deg C and increases with the retention time. At levels of reduction in excess of 30 %, very little degradation occurs. Estimation of the cooling pattern of Kokura BF no.2 shows that the burden materials are exposed for a lengthy period of time to conditions which lead to considerable breakdown. The effect of the water quenching operation on the degradation of sinter was calculated. This calculation indicates that the sinter degradation increases with time after blow out and considerable degradation occurs in the region around the middle of the shaft.

Applying this to a centre working furnace (centre working means that the majority of the gas flows up the central axis of the furnace), it has been noticed that the degradation of sinter in the central zone of the furnace, where the reduction degree is high, is mainly caused by the reduction processes during operation. The situation in the peripheral zone is that the reduction degree is low and in this situation the breakdown is mainly caused by the long residence time of materials around 500 deg C during blowing out of the furnace. This was illustrated with the dissection results for the centre working Hirohata BF no.1. Another factor in maintaining the size of the burden materials is that in the central region of Hirohata BF no. 1, cracks if generated fused immediately because of the high temperatures and the rapid reduction taking place. Degradation is generally a problem having maximum concerns with sinters. Examination of the size distribution of pellets revealed that they were hardly pulverized and maintained their original shape.

Influence of gas flow – To further prove that the determination of the shape of the cohesive zone is by the gas flow within the furnace, core samples were taken from the Hirohata BF no.1 and Kukioka BF no.4 and their permeability was determined. Then their permeability was related to gas flow and gas velocity distribution profiles were prepared. These profiles can be directly related to the softening-melting layer distribution. The gas flow in the lower part of the BF is fast, 7 m/sec to 9 m/sec but slows considerably in the softening-melting layers to 2 m/sec to 4 m/sec thus indicating the poor permeability of the softening-melting layers. As the gas ascends the shaft its velocity naturally decreases due to the drop in gas temperature.

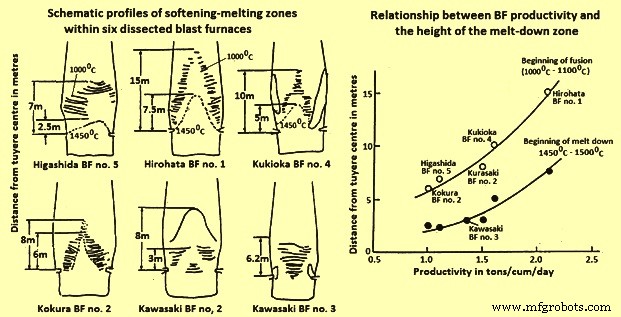

Cohesive zone control

It has been shown that the shape of the cohesive zone varies from BF to BF and much attention needs to be given for its control. The control of the cohesive zone is very dependent upon burden distribution. For maximum production, at the expense of fuel rate, a strong centre working profile is to be adopted, but if the fuel rate is to be minimized, then a less centre working practice is to be followed. Indeed, this is very much visible when comparing a strong centre working furnace, like Hirohata BF no.1 with moderate centre working furnace, like Kukioka BF no. 4. This point can be well explained by relating productivity to the height of the cohesive zone above the tuyeres (Fig 4). The higher the position of cohesive zone in the furnace, the greater is the productivity, although at the expense of an increase in fuel rate.

Another point concerning control of the cohesive zone is its effect on the refractory lining. If the wall temperature of the furnace is too high, then refractory wear is appreciable and one can expect a reduced life of the BF. Thus, for maintaining the refractory thickness, it is necessary to control the cohesive zone so that the wall temperatures are maintained at minimum levels.

Fig 4 Schematic profiles of softening-melting zones and relationship BF productivity and height of the melt-down zone

Melting processes

The role of S in the melting process is governed by the Fe-S-O phase diagram. There is a necessity of a reaction between solid metallic iron and wustite in the burden with gaseous S, in the ascending gases. These phases react to form a eutectic of chemical composition 24 % S, 9 % O2, and 67 % Fe, having a melting point of 915 deg C. Once formed this liquid gains temperature as it descends the furnace, dissolving solid metallic iron and wustite which cause a change in liquid composition along a path until at certain point, the liquid splits into two conjugate liquid phases. Further increases in the temperature cause first part of the liquid to dissolve more solid iron, moving its composition along a path while the second part of the liquid dissolves more iron oxide and moves along the another composition path. Thus there are two phases (i) a liquid metal phase, and (ii) a liquid slag phase. The presence of silica in the system does not appreciably alter this mechanism. Indeed it moves the miscibility gap. Hence the separation of the nascent liquid into liquid metal and liquid slag phases occur at lower temperatures.

Once formed the two liquids go their own separate ways. The liquid metal dissolving solid iron, C and S become the final metal phase. The slag during its descent dissolves alumina, silica and lime from the coke ash, burden gangue and fluxes to form the final slag phase. A study has also shown that that the presence of hydrogen sulphide, in a CO / N2 gas mixture, lowered the melting point of iron ore sinters and pellets due to the formation of the liquid Fe-S-0 phase.

Alkalis are also thought to be closely associated with the initial melting process in the BF. Study with regards to the distribution of alkali, shows that the alkali is concentrated in the softening-melting layers. The reason for this is that alkali compounds, inherent within the burden and coke charged into the furnace are reduced and at temperatures in excess of 800 deg C to 900 deg C, the alkalis vapourize, as a metallic element or as a cyanide, and are swept into the softening-melting layers where they concentrate . As the softening-melting layers descend the alkali evaporates and continues the cycle.

Productieproces

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Chemie van de ijzerproductie door hoogovenproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Hoogoven Cast House en zijn werking

- Hoogoven en zijn ontwerp

- Operatiepraktijken en campagneleven van een hoogoven

- IJzerproductie door hoogoven en kooldioxide-emissies

- Bewerkingsproces en werktuigmachines begrijpen