Vuurvaste materialen voor basiszuurstofovens

Vuurvuur voor basiszuurstofoven

Het belangrijkste doel bij de ontwikkeling van vuurvaste materialen voor basiszuurstofovens (BOF) is het verkrijgen van een bruikbare levensduur van de slijtvoering om een maximale beschikbaarheid van de BOF te verkrijgen. Een langere levensduur van de voering resulteert niet alleen in lagere vuurvaste kosten, maar maakt ook een hogere productiviteit mogelijk door een grotere beschikbaarheid van de oven.

Hieronder volgen de basisvereisten van de vuurvaste materialen van BOF.

- Thermische weerstand tegen afspatten

- Corrosiebestendigheid

- Slijtvastheid

- Oxidatieweerstand

- Hete breukmodulus

BOF is normaal gevoerd met een permanente voering en daarboven is een slijtvoering. De dikte van de permanente bekleding kan variëren van 100 mm tot 120 mm en is gemaakt van een permanente bekleding van chroom-magnesiet die op de volledige hoogte van de BOF wordt weergegeven.

De vuurvaste materialen die beschikbaar zijn voor gebruik in slijtvoeringen van BOF variëren van teer- of pekgebonden dolomiet of magnesia (MgO), chroommagnesiet of magnesiumchroom vuurvaste materialen tot de geavanceerde vuurvaste materialen die zijn gemaakt met harsbindingen, metallics, grafiet en gesinterde en/of gesmolten magnesia dat een zuiverheid van 99% kan hebben. Bakstenen zijn ontworpen met een combinatie van kritische fysieke eigenschappen om bestand te zijn tegen de hoge temperaturen en snel veranderende omstandigheden/omgeving tijdens de BOF-warmtecyclus. Een balans van verschillende eigenschappen zoals hittebestendigheid, oxidatieweerstand en slakweerstand is noodzakelijk van de BOF-vuurvaste materialen voor goede prestaties.

Toen het BOF-proces van staalproductie in 1950 werd geïntroduceerd, werden converters bekleed met teerdolomietstenen en gestabiliseerde gebrande dolomietstenen. Deze vuurvaste materialen werden vervolgens vervangen door halfgestabiliseerde gebrande dolomietstenen en teergebonden en gebakken stenen van synthetische magnesia-dolomietklinker. Chroommagnesiet of magnesiumchroom vuurvaste materialen werden gebruikt voor de bekleding van sommige BOF's. In sommige BOF-bekledingen werden ook gebrande magnesiabakstenen van hoge zuiverheid gebruikt. Tijdens de late jaren 1970 werden magnesia-koolstofstenen met corrosie- en spallingweerstand ontwikkeld en snel in gebruik genomen voor de bekleding van de BOF. Deze stenen maken gebruik van de weerstand van magnesiumoxide tegen de corrosieve slakken met een hoge basiciteit en de hoge thermische geleidbaarheid en lage bevochtigbaarheid van grafiet (koolstof). Tegenwoordig is het heel gewoon geworden om vuurvaste materialen van magnesia-koolstof te gebruiken voor de bekleding van BOF's.

De stabiliteit van magnesia-koolstofstenen kan worden verhoogd door de oxidatie van grafiet te voorkomen en door de corrosieweerstand van magnesia-klinker te verbeteren. Oxidatie van grafiet wordt voorkomen door toevoeging van gemakkelijk te oxideren metalen zoals aluminium en magnesium-aluminium, carbiden zoals siliciumcarbide (SiC) en boorcarbide (B4C), en boriden zoals calciumboride (CaB6). Het gebruik van grafiet met een hoge zuiverheid voorkomt ook de oxidatie. De corrosieweerstand van magnesia wordt verbeterd door het zuiverheidsniveau van magnesia-klinker te verhogen, hetzij door elektro-gesmolten magnesia of zeewatermagnesia te gebruiken. Het wordt ook verbeterd door de deeltjesgrootteverdeling van magnesiaklinker te optimaliseren. Magnesia-koolstofsteen waaraan zirkoon (ZrSiO4) is toegevoegd voor het verminderen van thermische spanning tijdens gebruik, is ook ontwikkeld.

Moderne magnesia met een hoge zuiverheid wordt geproduceerd door goed gecontroleerde processen. De belangrijkste bronnen van magnesiumoxide zijn pekel, vaak uit diepe bronnen of uit zeewater. Magnesiumhydroxide, Mg(OH)2, wordt uit deze bronnen neergeslagen door reactie met gecalcineerd dolomiet of kalksteen. De resulterende magnesiumhydroxidesuspensie wordt gefiltreerd om het vastestofgehalte te verhogen. De filterkoek wordt vervolgens rechtstreeks naar een draaitrommeloven geleid om magnesia van vuurvaste kwaliteit te produceren. Tegenwoordig wordt de filterkoek gecalcineerd bij ongeveer 900 ° C tot 1000 ° C in meerdere haardovens om het magnesiumhydroxide om te zetten in actieve magnesiumoxide. Deze gecalcineerde magnesia wordt vervolgens gebriketteerd of gepelletiseerd om te worden gebakken tot dichte magnesia van vuurvaste kwaliteit, meestal in schachtovens bij een temperatuur van ongeveer 2000 ° C. Het eindproduct is gesinterd magnesia. Gesmolten magnesia wordt geproduceerd door magnesia van vuurvaste kwaliteit of een andere magnesia-precursor in een vlamboogoven te smelten. De gesmolten massa wordt vervolgens uit de oven verwijderd, afgekoeld en gebroken voor gebruik bij het maken van vuurvaste materialen. De onzuiverheden in magnesia worden gecontroleerd door de samenstelling van de oorspronkelijke bron van de magnesia (pekel of zeewater), de samenstelling van het gecalcineerde dolomiet of kalksteen en de verwerkingstechnieken. Met name de percentages en verhouding van CaO en SiO2 worden effectief gecontroleerd en de B2O3 wordt op zeer lage niveaus gehouden. Hoogwaardig vuurvast magnesia dat op deze manier wordt geproduceerd, wordt gebruikt voor de productie van vuurvast magnesia.

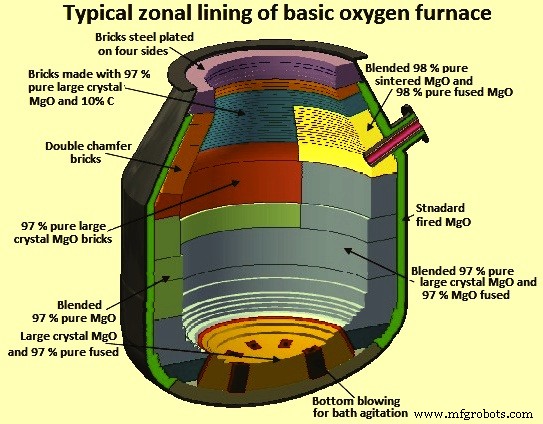

Verschillende factoren zijn verantwoordelijk voor de slijtage van BOF-voering in verschillende zones van de BOF. Daarom wordt zonale bekleding van BOF toegepast waar verschillende soorten magnesiakoolstofstenen of andere stenen zijn geïnstalleerd in verschillende zones van de BOF om de slijtagebalans te waarborgen en daardoor wordt de levensduur van de bekleding van de BOF verlengd. .Typische zonale bekleding van de BOF wordt getoond in Fig 1.

Fig 1 Typische zonale voering van een BOF

Om het ontwerp van slijtvoering te optimaliseren, is het essentieel om een uitgebalanceerde voering te ontwikkelen, dat wil zeggen een voering waarin verschillende vuurvaste eigenschappen en diktes worden toegekend aan verschillende zones van de convertervoering op basis van een zorgvuldige studie van de slijtagepatronen. In een uitgebalanceerde voering zijn de vuurvaste materialen zo gezoneerd dat een bepaald segment van de voering waarvan bekend is dat het minder slijt, een lagere kwaliteit of een kleinere dikte van vuurvast materiaal krijgt, terwijl vuurvaste materialen met een grotere slijtvastheid en in het algemeen hogere kosten zijn gereserveerd voor die segmenten van de oven die aan de zwaarste slijtage zal worden blootgesteld. De slijtagecondities en voorgestelde vuurvaste materialen in verschillende zones van BOF voor de zonale voering worden gegeven in Tab 1 hieronder.

| Tabblad 1 Slijtagecondities van converterzones en voorgestelde vuurvaste materialen | ||

| Converterzone | Slijtagevoorwaarden | Voorgestelde vuurvaste materialen |

| Kegel | 1) Oxiderende atmosfeer | 1) Magnesia van standaardkwaliteit – koolstofstenen die antioxidanten bevatten |

| 2) Mechanisch misbruik | 2) Pitch gebonden magnesia stenen | |

| 3) Thermomechanische spanning | 3) Harsgebonden koolstofarme stenen met anti-oxidanten | |

| 4) Hoge temperatuur | ||

| Trunnions | 1) Oxiderende atmosfeer | 1) Magnesia van topkwaliteit – koolstofstenen met antioxidanten |

| 2) Slakcorrosie | 2) Magnesia van topkwaliteit - koolstofstenen met gesmolten MgO en antioxidanten | |

| 3) Slakken en metaalerosie | 3) Hoogwaardige premium kwaliteit magnesia – koolstofstenen | |

| Oplaadpad | 1) Mechanische impact | 1) Met pek geïmpregneerde gebrande magnesiastenen |

| 2) Slijtage van schroot en heet metaal | 2) Hoge sterkte magnesia van standaardkwaliteit – koolstofstenen die antioxidanten bevatten | |

| 3) Magnesiabakstenen met een hoge sterkte en laag koolstofgehalte die anti-oxidanten bevatten | ||

| Tikblok | 1) Slakkenerosie | 1) Magnesia van topkwaliteit – koolstofstenen met antioxidanten |

| 2) Hoge temperatuur | 2) Magnesiabakstenen met een hoge sterkte en laag koolstofgehalte met metaaladditieven | |

| 3) Mechanische erosie | 3) Magnesia van standaardkwaliteit – koolstofstenen die antioxidanten bevatten | |

| Slaglijnen uitschakelen | 1) Ernstige slakcorrosie | 1) Magnesia van topkwaliteit – koolstofstenen met antioxidanten |

| 2) Hoge temperatuur | 2) Magnesia van topkwaliteit – koolstofstenen met gesmolten magnesia en antioxidanten | |

| Bodem en stadion (bodemroervaten) | 1) Erosie door bewegend metaal, slakken en gassen | 1) Magnesia van hoge sterkte van standaardkwaliteit - koolstofstenen die antioxidanten bevatten |

| 2) Thermomechanische spanningen als gevolg van uitzetting | 2) Magnesia – koolstofstenen zonder metalen toevoegingen, gekenmerkt door een lage thermische uitzetting en een goede thermische geleidbaarheid | |

| 3) Interne spanningen als gevolg van thermische gradiënten tussen gasgekoelde blaaspijpen en omringende bekleding | 3) Met pek geïmpregneerde gebrande magnesiastenen | |

Met de grote verscheidenheid aan beschikbare steenkwaliteiten, is er een breed scala aan kosten van de vuurvaste materialen. De duurdere steen kan wel zes keer zo duur zijn als een conventionele met teer/pek gebonden dolomietsteen. Met de upgrade van voeringontwerpen worden tegenwoordig meer vuurvaste materialen met hogere kosten gebruikt in een BOF-voering. Het gebruik van de hoge kosten van vuurvaste materialen moet echter de algehele techno-economie van de BOF-winkel rechtvaardigen.

Als de kosten van een voering bijvoorbeeld met 25% worden verhoogd in een BOF-winkel die gemiddeld 4000 keer verhit, moet de levensduur van de voering toenemen tot 5000 keer om de vuurvaste kosten te behouden. In winkels waar de beschikbaarheid van ovens nodig is voor productiviteit, kan een kleinere toename van de levensduur van de voering en hogere vuurvaste kosten echter gerechtvaardigd zijn als de beschikbaarheid van de oven groter is tijdens perioden met hoge productiebehoeften.

Omdat voeringontwerpen worden geüpgraded om de prestaties en kosten te optimaliseren, zijn de effecten van bedrijfsvariabelen op de voeringslijtage belangrijk om te weten. Met deze informatie kan de mogelijkheid om die parameters te controleren die de slijtage van de voering nadelig beïnvloeden en de economische afwegingen van stijgende bedrijfskosten om de levensduur van de voering te verlengen, beter worden geëvalueerd. Over het algemeen komen de praktijken die de procesbeheersing verbeteren, zoals sublansen, ten goede aan de levensduur van de voering. Bovendien wordt de levensduur van de bekleding verbeterd door dolomietkalk op te laden om MgO-slak te leveren, de ladingsniveaus van vloeispaat te minimaliseren, fluxtoevoegingen en blaaspraktijken te regelen om lage FeO-niveaus in de slakken te verkrijgen. Deze praktijken moeten worden geoptimaliseerd om de meest kosteneffectieve voeringprestaties te leveren.

Zelfs wanneer veel bedrijfsomstandigheden zijn verbeterd, de voeringontwerpen zijn geoptimaliseerd voor evenwichtige slijtage en de beste steentechnologie wordt gebruikt, vindt slijtage niet gelijkmatig plaats en worden in het algemeen onderhoudspraktijken gebruikt waarbij vuurvaste materialen worden gespoten en met slak worden gecoat om de levensduur te verlengen. leven van een voering.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- 5 basistips voor netwerkbeveiliging voor kleine bedrijven

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Chemie van staalproductie door middel van een zuurstofoven

- Droge granulatie van hoogovenslakken voor energieterugwinning

- 3 redenen om gasdetectieapparatuur te onderhouden

- Basisonderhoudstips voor uw stansmachines