HYL-proces voor directe reductie van ijzererts

HYL-proces voor directe reductie van ijzererts

Het HYL-proces is ontworpen voor de omzetting van ijzererts (pellet/stukerts) in metallisch ijzer, door het gebruik van reducerende gassen in een vast-gas bewegend bedreactor. Zuurstof (O2) wordt uit het ijzererts verwijderd door chemische reacties op basis van waterstof (H2) en koolmonoxide (CO) voor de productie van sterk gemetalliseerd direct gereduceerd ijzer (DRI)/heet gebriketteerd ijzer (HBI). Het HYL-proces wordt momenteel op de markt gebracht onder het handelsmerk 'Energiron'.

Het HYL-proces voor directe reductie van ijzererts was het resultaat van onderzoeksinspanningen die aan het begin van de jaren vijftig waren begonnen door Hojalata y L.mina, S.A. (later bekend als Hylsa). Na de eerste evaluatie van het concept werd besloten om een proces te installeren met een tunneloven en werden verschillende runs uitgevoerd. De eerste batch werd gemaakt met behulp van een oude oven (die was gebouwd om de plaat te verwarmen) op 5 juli 1950. Een deel van gemalen erts met een grootte van 12 mm tot 25 mm werd gemengd met 40% cokesbries en 15 % kalksteen met dezelfde granulometrie als het erts. Dit mengsel werd in kleikroezen en in 2 ijzeren buizen gedaan, elk met een diameter van 100 mm en een lengte van 1 meter. Er werd 20 kg DRI van goede kwaliteit geproduceerd.

De eerste op gas gebaseerde fabriek, met een ontwerpcapaciteit van 50 ton per dag, was niet in staat om acceptabele metallisatieniveaus te bereiken. Tijdens de 18 maanden van zijn werking onderging het verschillende veranderingen, waaronder de installatie van een aardgasreformer met als doel het reducerende gas te verbeteren. Ten slotte werd de werking ervan begin 1955 opgeschort. Na deze ontmoedigende poging werden verschillende experimenten uitgevoerd en werd een proeffabriek gebouwd om de nieuwe ideeën op de proef te stellen. Toen deze proeffabriek in bedrijf werd genomen, begon ze met succes gereduceerd ijzer van goede kwaliteit te produceren met een snelheid van 30 ton per dag. Het bereikte al snel een systematische productie van bijna 60 ton per dag.

Met de succesvolle productie van direct gereduceerd ijzer met het op gas gebaseerde HYL directe reductieproces, werden studies gestart voor het ontwerp van de eerste commerciële fabriek met een dagelijkse capaciteit van 230 ton DRI. De eerste fabriek voor directe reductie op industriële schaal werd op 5 december 1957 in gebruik genomen. De Hylsa Monterrey 1-M-fabriek, een vastbedreactor of batchproces, had een initiële capaciteit van 75.000 ton DRI per jaar. Het bleef continu in bedrijf tot 1991, iets minder dan 35 jaar productie. In 1978 wees de American Society for Metals de HYL-procesfabriek 1-M van Hylsa aan als een historisch monument omdat het de eerste succesvolle industriële implementatie was van technologie voor directe gereduceerde ijzerproductie. Het concurrentievermogen van deze technologie was echter beperkt vanwege het batchkarakter.

Tegen het einde van 1970 bereikte de totale wereldproductie van DRI voor 1970 790.000 ton, waarvan 680.000 ton werd geproduceerd in HYL-procesfabrieken. HYL voorzag echter dat het concurrentievermogen van deze technologie beperkt zou zijn vanwege het batchkarakter. Om deze reden werd in 1967 een onderzoeksprogramma gestart om een continu (bewegend bed) proces te ontwikkelen, waarbij de eerste industriële fabriek werd gestart in mei 1980 in Hylsa Monterrey, Mexico, 23 jaar na het succes van de eerste HYL-fabriek. Het nieuwe continue schachtovenproces werd HYL III genoemd. Het nieuwe procesconcept leidde tot een hogere fabrieksproductiviteit, superieure DRI-kwaliteit, een lager energieverbruik en een eenvoudigere fabriekswerking.

Er werd gekozen voor de naam HYL III, die de derde generatie HYL-technologie vertegenwoordigt. De tweede generatie (HYL II) was in feite een wijziging van het oorspronkelijke vastbedproces dat was ontworpen om de efficiëntie te verbeteren en het aardgasverbruik te verminderen. Tijdens deze ontwikkelingsfase van het proces werden twee belangrijke wijzigingen aangebracht, namelijk (i) het gebruik van een hoge temperatuur gelegeerde buis in de herverhittingsoven voor reducerend gas, waardoor het gas tot de hogere temperatuur kon worden verwarmd, en (ii) vermindering van het aantal verhittingen. oven van de oorspronkelijke vier eenheden naar twee eenheden. In het HYL II-proces werd reducerend gas (rijk aan CO en H2) gegenereerd, typisch door katalytische reforming op nikkelbasis. Het HYL II-proces is echter nooit op de markt gebracht, aangezien het uiterlijk van het HYL III-proces aanzienlijke voordelen bood.

Sindsdien zijn er verschillende verbeteringen aangebracht in het HYL III-proces met bewegend bed. In 1986 werd een CO2-verwijderingssysteem opgenomen in het reducerende gascircuit, wat resulteerde in aanzienlijke verbeteringen in productiviteit, energieverbruik en DRI-kwaliteit. Het verbruik van gereformeerd gas werd met ongeveer 50 % verminderd en de productiviteit van de schachtoven werd ook met ongeveer 50 % verhoogd.

In 1995 werd de gedeeltelijke verbrandingstechnologie opgenomen in HYL-fabrieken door O2 te injecteren op de overdrachtsleiding tussen de reducerende gasverwarmer en de inlaat van de schachtoven. Dit schema maakte een belangrijke verhoging van de temperatuur van het reducerende gas mogelijk, evenals in-situ reforming. Dit verminderde het hervormd gasverbruik met ongeveer 25% en verhoogde de productiviteit van de schachtoven. In 1988 leidde de totale aardgastoevoer en O2-injectie naar de schachtoven (reductiereactor) tot het 'HYL self-reforming scheme', waarbij de hervormde gassamenstelling tot nul werd teruggebracht. Dit reformerloze schema werd het HYL ZR-proces genoemd en werd met succes toegepast in de Hylsa 4M-fabriek in april 1998 en in de Hylsa 3M5-fabriek in juli 2001.

In 1988 werd het gebruik van een coating van pellets/stukertsen voor directe reductie geïntroduceerd. In 1993 werd een pneumatisch transportsysteem (Hytemp-technologie) en hete DRI-toevoer naar de EAF geïntroduceerd. In 1994 begon HYL met de productie van DRI met een hoog koolstofgehalte (C) met 3% tot 5 % C-gehalte. 's Werelds eerste ontwerp met dubbele ontlading (DRI en HBI) werd in 1997 in gebruik genomen.

Het gebruik van 100 % klomp erts werd in het jaar 2000 routinematig gebruikt. In 2001 werd een micromodule (200.000 ton per jaar) fabriek op basis van HYL ZR (zero reformer) reformerless-technologie geïntroduceerd. HYL ZR-procesinstallaties op basis van kolenvergassing en cokesovengas (COG) werden geïntroduceerd. Ook werd gedurende het jaar een DR-fabriek geleverd met een ontwerpcapaciteit van 2,5 miljoen ton per jaar in een enkele module. Tussen de micromodule en de enkele module met een capaciteit van 2,5 miljoen ton per jaar zijn er modules beschikbaar met de jaarlijkse capaciteiten van 500.000 ton, 800.000 ton, 1,2 miljoen ton en 1,6 miljoen ton.

Het initiële ontwikkelingswerk werd gedaan door Hylsa. In 1977 richtte Hylsa een nieuwe operationele divisie op (HYL-technologieën) met het doel de directe reductietechnologieën formeel te ontwikkelen en te commercialiseren. In 2005 nam Techint Technologies HYL-technologieën over. Later werd deze divisie Tenova HYL genoemd. In 2006 werd een strategische alliantie gevormd door Tenova en Danieli voor het ontwerp en de bouw van op gas gebaseerde DR-installaties onder het nieuwe handelsmerk 'Energiron'. Energiron is de innovatieve HYL directe reductietechnologie die gezamenlijk is ontwikkeld door Tenova en Danieli, en wiens naam is afgeleid van het unieke DRI-product dat deze technologie onderscheidt van andere beschikbare processen.

Installatie en uitrusting

De directe reductie-installatie van HYL bestaat voornamelijk uit de volgende installaties en apparatuur, samen met hun karakteristieke kenmerken.

- Een oven met een reductieschacht die het bewegende bed vasthoudt. Deze schachtoven heeft een systeem voor het laden van ijzerlast en een productafvoersysteem.

- Een reducerend gascircuit, bestaande uit een procesgasverwarmer, bovenste gaswarmterecuperator, bovenste gasafschrik-/waseenheid, reduceergasrecirculatiecompressor, bevochtigingstoren en knock-outvaten.

- De werking van de oven wordt uitgevoerd met minimaal aardgas- en waterverbruik, evenals O2-injectie.

- Het productafvoersysteem kan zijn voorzien van (i) een koeler voor de koude DRI-productie, (ii) hete briketteringsmachine voor de productie van HBI, en/of (iii) Hytemp pneumatisch transportsysteem om hete DRI rechtstreeks van de schacht over te brengen oven naar de elektrische boogoven (EAF).

- Een extern koelgascircuit, bestaande uit een blus-/waseenheid en een koelgasrecyclingcompressor.

- Een adsorptiesysteem, gebaseerd op PSA (drukzwaaiadsorptie), voor de verwijdering van kooldioxide (CO2) uit de reducerende gasstroom.

- Ijzerertsverwerkingsapparatuur inclusief ijzerertsopslagbak, transportbanden, zeefstation, pelletcoatingsysteem, invoerband, samen met bemonsterings- en weegeenheden.

- DRI-handlingsysteem bestaande uit transportbanden en aanverwante apparatuur voor het transport van koude DRI.

- Koeltoren samen met filterapparatuur en pompen.

- Verwerk koelwatersysteem, gebaseerd op een gesloten circuit om het waterverbruik tot een minimum te beperken, met klarings- en bezinkvijvers.

- Een procesbesturings- en instrumentatiesysteem dat gebruik maakt van op microprocessors gebaseerde gedistribueerde besturing.

- Elektrisch onderstation, elektromotoren en verlichting.

- Inert gassysteem normaal gebaseerd op stikstof (N2) gas.

- Een luchtcompressor

Procesbeschrijving

Het Energiron directe reductieproces (HYL-proces) gebruikt een schachtreductieoven om DRI te produceren. Het is ontworpen om ijzerpellets/klomperts om te zetten in metallisch ijzer door het gebruik van reducerende gassen in een schachtoven met een bewegend bed met vast gas. O2 wordt uit het ijzererts verwijderd door chemische reacties op basis van H2 en CO, voor de productie van hooggemetalliseerde DRI.

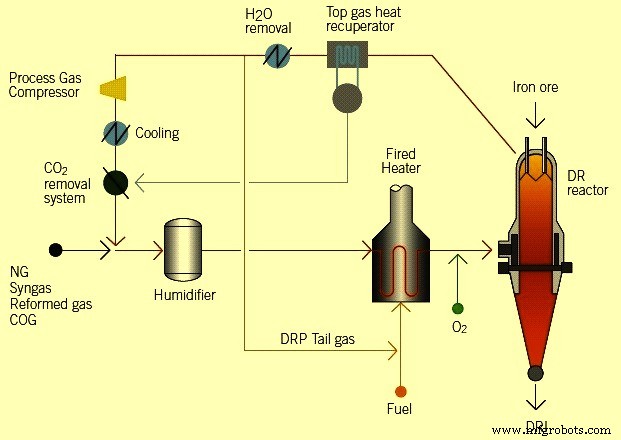

De schematische processtroom van het directe reductieproces wordt getoond in Fig 1.

Fig 1 Schematische processtroom van het directe reductieproces

De belangrijkste kenmerken van het HYL-proces bestaan uit (i) het gebruik van H2-rijke reducerende gassen met een H2- tot CO-verhouding van meer dan 4, (ii) een hoge reductietemperatuur, meestal meer dan 930 ° C, en (iii) een hoge werkdruk, meestal in het bereik van 5 kg/sq cm tot 8 kg/sq cm. De hogere werkdruk heeft vele kenmerken, waaronder (i) lagere gassnelheid, (ii) lagere sleepkracht, (iii) minder stofoverdracht, (iv) lager verbruik van ijzerhoudende materialen, (v) hogere verhouding van fabriekscapaciteit/ grootte, en (vi) lager stroomverbruik door lagere compressiefactor. Hoge werkdruk in de schachtoven resulteert ook in een hoge ovenproductiviteit van ongeveer 9 ton per uur per vierkante meter oppervlakte.

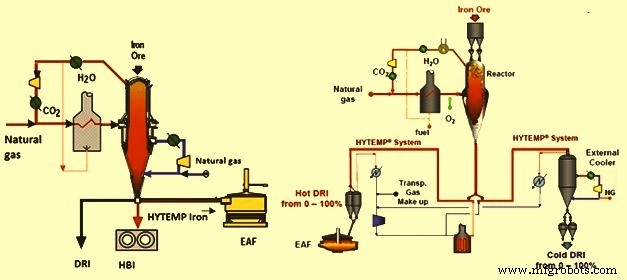

Het proces is flexibel om drie verschillende productvormen te produceren, afhankelijk van de specifieke eisen van elke gebruiker. De drie vormen van DRI zijn koude DRI, HBI of heet DRI (‘Hytemp’ ijzer). Koude DRI-afvoer wordt normaal gesproken gebruikt in een aangrenzende staalsmelterij in de buurt van de directe reductiefabriek. Het kan ook worden verzonden en geëxporteerd, op voorwaarde dat enkele procedures worden gevolgd en voorzorgsmaatregelen worden genomen om heroxidatie te voorkomen. HBI is de DRI die heet wordt afgevoerd, gebriketteerd en vervolgens afgekoeld. Het is een handelsproduct dat meestal bedoeld is voor export naar het buitenland. Hytemp-ijzer is de heet ontladen DRI, pneumatisch getransporteerd van de DR-fabriek naar een aangrenzende staalsmelterij voor directe voeding in de elektrische boogoven (EAF). Afvoeropties voor de drie producten en het stroomschema voor het Hytemp-strijkijzer worden weergegeven in Afb. 2.

Afb. 2 Afvoeropties voor de drie producten en het stroomschema voor het Hytemp-strijkijzersysteem

De basisprocesconfiguratie wordt gekenmerkt door zijn flexibiliteit om verschillende gasanalyses te verwerken. Reductiegassen kunnen worden gegenereerd (i) direct, door in-situ reforming van aardgas in de schachtoven, (ii) in een externe aardgas/stoomreformer, (iii) als syngas uit vergassing van fossiele brandstoffen, biomassa, enz. , (iv) uit uitlaatgas van een smeltreductieproces zoals Corex, of (v) uit bronnen van cokesovengas (COG). In alle gevallen komt de procesconfiguratie overeen met dezelfde basis-nul-reformer-schema's, waarbij de relatieve afmetingen van de apparatuur worden aangepast aan de specifieke toepassing. Voor zowel de in-situ- als stoomreformalternatieven is aardgasanalyse (hoog koolwaterstofgehalte) geen beperkende factor. Het 'make-up' gas kan bestaan uit elk mengsel van H2, CO, CO2 en koolwaterstoffen in elke verhouding.

Een van de ingebouwde kenmerken van de Energiron-processtroom die van groot belang is voor het milieu, is de selectieve eliminatie van de bijproducten die worden gegenereerd door het reductieproces, namelijk water (H2O) en CO2. Deze bijproducten worden geëlimineerd door respectievelijk topgaswassing en CO2-verwijderingssystemen. De selectieve verwijdering van H2O en CO2 optimaliseert de make-upbehoefte. Water dat tijdens het reductieproces wordt geproduceerd, wordt gecondenseerd en uit de gasstroom verwijderd en het meeste met het gas meegevoerde stof wordt ook afgescheiden. Het gereinigde gas wordt vervolgens door de compressor voor het recyclen van procesgas geleid, waar de druk wordt verhoogd. Gecomprimeerd gas wordt, nadat het naar de CO2-verwijderingseenheid is gestuurd, gemengd met de aardgasbijvulling, waardoor het reducerende gascircuit wordt gesloten.

Een sleutelfactor van het HYL-proces is de werking onder druk. Het gebruik van O2 is afhankelijk van het koolwaterstofgehalte. DRI-metallisatie en C worden onafhankelijk geregeld.

Tijdens het proces vinden drie soorten chemische reacties plaats. Het zijn (i) gedeeltelijke oxidatie- en reformeringsreacties, (ii) reductiereacties en (iii) carboneringsreacties. Deze reacties worden hieronder gegeven.

Gedeeltelijke oxidatie- en reformeringsreacties

2CH4 + O2 =2 CO + 4 H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

Reductiereacties

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

Carburisatiereacties

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

De reforming van aardgas vereist (i) een bepaald gehalte aan oxidanten (H2O en CO2), die zorgvuldig moeten worden gecontroleerd, (ii) een hoge temperatuur, als gevolg van gedeeltelijke verbranding, en (iii) een actieve katalysator, die wordt geleverd door de metallische ijzereenheden uit het reeds gereduceerde ijzererts. De oxidatiemiddelen die door de reductiereacties worden geproduceerd, worden gedeeltelijk verbruikt door de reformeringsreacties. Op deze manier vindt, eenmaal in contact met het vaste materiaal in de schachtoven, verdere methaanreformering plaats in situ vanwege het katalytische effect van metallisch ijzer (Fe). Onder deze omstandigheden is het methaan altijd in contact met nieuwe katalysator (metallic Fe in DRI), aangezien DRI continu uit de schachtoven wordt verwijderd. Daarom vindt in-situ reducerende gasopwekking en -reductie plaats in een zeer efficiënte omgeving. Dit reformingsproces is sterk endotherm en gaat door tot het punt waarop de temperatuur nog hoog genoeg is. Zodra de temperatuur onder een bepaald niveau zakt, vindt in-situ reforming niet plaats en vindt alleen ijzerertsreductie plaats. Het grootste deel van de DRI-carbonisatie vindt plaats door het kraken van methaan (CH4) om ijzercarbide (Fe3C) te produceren.

Het Energiron ZR-proces heeft de omvang verkleind en de efficiëntie van de HYL-installaties voor directe reductie verbeterd. Reductiegassen worden in-situ gegenereerd in de reductieschachtoven, door aardgas als aanvulling toe te voeren aan het reductiegascircuit en de O2 te injecteren bij de schachtoveninlaat. Daarbij wordt een optimaal reductie-rendement bereikt, aangezien de reducerende gassen in de reductiesectie worden gegenereerd. Hierdoor is een externe reducerende gasreformer niet nodig. Normaal gesproken is de algehele energie-efficiëntie van het ZR-proces meer dan 80%, wat wordt geoptimaliseerd door de in-situ reforming in de schachtoven. Het product neemt de meeste energie op die aan het proces wordt geleverd, met minimale energieverliezen naar de atmosfeer.

De impact op de fabrieksgrootte van het elimineren van de externe gasreformer is aanzienlijk. Bij een capaciteit van 1 miljoen ton per jaar vermindert de oppervlaktebehoefte met ongeveer 60%. Dit vergemakkelijkt ook het lokaliseren van de DR-fabriek naast de staalsmelterij.

Bijkomend voordeel van het ZR-proces is de flexibiliteit voor de carbonisatie van DRI, waardoor C-niveaus tot 5% kunnen worden bereikt. Dit komt door het verbeterde carboneringspotentieel van de gassen in de schacht, waardoor voornamelijk Fe3C kan worden geproduceerd. DRI met een hoog gehalte aan Fe3C heeft een veel lagere reactiviteit dan de normale DRI, omdat er een hogere dissociatiewarmte nodig is voor Fe3C.

Het Energiron-proces kan ook gebruikmaken van de conventionele reforming van aardgas door stoom, wat het HYL-proces al heel lang kenmerkt. Andere gassen zoals H2, syngas verkregen uit vergassing van kolen, petcokes en soortgelijke fossiele brandstoffen, en cokesovengas (COG) zijn ook mogelijke bronnen van reducerend gas, afhankelijk van de specifieke situatie en beschikbaarheid van het gas. Deze flexibiliteit is beschikbaar, aangezien het Energiron ZR-proces onafhankelijk is van de reducerende gasbron, en er geen noodzaak is om gassen terug te circuleren naar een reformer om de chemische procescyclus te voltooien.

Hete reductiegassen worden in de schachtoven in de reductiezone toegevoerd. Deze gassen stromen in tegenstroom naar het bewegende bed met ijzeren last. De gasverdeling is uniform en er is een hoge mate van direct contact tussen gas en vaste stoffen. Het uitlaatgas (topgas) verlaat de schachtoven bij ongeveer 400 °C en gaat door de warmteterugwinningsinrichting van het bovenste gas, waar de warmte van het gas wordt teruggewonnen om stoom te produceren. Als alternatief kan de warmte van het uitlaatgas worden gebruikt om de reducerende gasstroom voor te verwarmen, waarna het uitlaatgas kan worden afgekoeld door het afschrik-/wasproces.

Voor koude DRI wordt een koelgas toegevoerd aan het onderste conische deel van de schachtoven van ongeveer 40°C, dat in tegenstroom naar het bewegende DRI-bed stroomt. De gasverdeling is uniform en er is een hoge mate van direct contact tussen het gas en de vaste stof, zonder fysieke beperkingen voor de stroom van vaste stoffen of gassen in de oven.

Hete DRI wordt afgevoerd door middel van de roterende klep van de schachtoven, via de wisselklep, die materiaal aan het Hytemp-systeem of aan een alternatieve externe koeler (voor koude DRI-productie) levert. Het pneumatische transport wordt normaal gesproken in hetzelfde tempo uitgevoerd als de productiesnelheid van de schachtoven.

Voor de productie van HBI wordt hete DRI continu afgevoerd met een temperatuur van meer dan 700 ° C naar de hieronder opgestelde hete briketteringsmachines. De HBI wordt gekoeld in trillende koeltransportbanden met koelwater en vervolgens afgevoerd naar de HBI transportband.

Het Hytemp-ijzer maakt gebruik van een pneumatisch systeem voor het transport van hete DRI naar de elektrische boogoven (EAF). Het gebruikt stikstof (N2) of procesgas als transportgas. Het is een milieuvriendelijk proces omdat de DRI ingesloten wordt gehouden vanaf het moment van afvoer uit de reductieschachtoven tot het moment dat het wordt afgevoerd naar de EAF. Het systeem heeft de flexibiliteit om twee EAF's te voeden vanuit een oven met één as. Aan de onderkant van de schachtoven wordt DRI afgevoerd naar het pneumatische transportsysteem waar de hete gasstroom die uit de gasverwarmer komt wordt gecirculeerd en wordt gebruikt om DRI te transporteren. Om degradatie te voorkomen, wordt de DRI getransporteerd door drukopbouw in plaats van snelheid van het gas. Wanneer hete DRI de opslagbakken bovenop de EAF bereikt, worden de DRI en gassen gescheiden. Het gas wordt naar een scrubber gestuurd voor reiniging en koeling. Het wordt vervolgens gecomprimeerd en verwarmd voor recycling. Alvorens de gasverwarmer binnen te gaan, wordt suppletiegas toegevoegd om verliezen te compenseren bij het scheiden van DRI van het transportgas. Hete DRI gescheiden van het transportgas wordt naar een overgangsbak gestuurd om van de druk van het transportsysteem naar de atmosferische druk te gaan. Vanuit de overgangsbak gaat DRI naar de opslagbak om door zwaartekracht in de EAF te worden gevoerd. Hete DRI kan ook van de schachtoven naar een externe koeler worden gestuurd wanneer de staalsmelterij niet klaar is voor gebruik of om hete DRI op te slaan. De externe koeler heeft normaal gesproken de capaciteit om de volledige DRI-productie te koelen.

In een typische HYL III-procesconfiguratie wordt de voelbare warmte van het hete gereformeerde gas en de rookgassen van de reformer voornamelijk gebruikt voor stoomopwekking. Stoomvereisten voor de DRI-procesinstallatie zijn voor twee eindgebruikers, namelijk (i) stoom voor reforming, en (ii) uitlaatstoom voor het CO2-absorptiesysteem in het reductiecircuit. De hoeveelheid en druk van de geproduceerde stoom wordt gespecificeerd om een optimale thermische en mechanische balans van de installatie te bereiken. Normaal gesproken wordt de stoom geproduceerd onder hoge druk (63 kg/cm²), om maximaal voordeel te halen uit de stoomenthalpie voor elektriciteitsopwekking in een enkele hoogrenderende turbogenerator, alvorens te worden gebruikt voor reforming en in de CO2-stripper re -boiler. Op deze manier kan de totale benodigde elektrische energie voor de installatie binnen de installatie worden opgewekt. Het vermogen van de turbogenerator ligt rond de 90 kWh/ton bij koude ontlading of 105 kWh/ton HBI bij warme ontlading, wat voldoende is om in de totale elektriciteitsbehoefte van de installatie te voorzien.

Een belangrijk kenmerk van de Energiron-installatie voor directe reductie is de mogelijkheid om het proces zo te ontwerpen dat er geen suppletiewater nodig is. Dit is voornamelijk mogelijk omdat water een bijproduct is van de reductiereactie, aangezien het wordt gecondenseerd en uit de gasstroom wordt verwijderd. Als gevolg hiervan is er, met de invoering van een gesloten watersysteem gebaseerd op het gebruik van waterwarmtewisselaars in plaats van conventionele koeltorens, geen vers suppletiewater nodig en blijft er feitelijk een klein stroompje water beschikbaar bij de batterij limiet.

Bedrijfsparameters en specifiek verbruik

De typische kenmerken van het product van het Energiron ZR-proces staan vermeld in Tab 1.

| Tabblad 1 Typische kenmerken van het product | |||||

| Sl.nr. | Artikel | Eenheid | DRI | HBI | Hytemp strijkijzer |

| 1 | Metallisatie | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Koolstof | % | 1,5 – 5,5 | 1,5 – 2,5 | 1,5 – 5,5 |

| 3 | Temperatuur | Deg C | 40 | 40 | > 600 |

| 4 | Bulkdichtheid | ton/cum | 1,60 | 2,50 | 1,60 |

| 5 | Schijnbare dichtheid | ton/cum | 3,20 | 5,00 | 3,20 |

| 6 | Nominale grootte | mm | 6 – 15 | 110 x 60 X 30 | 6 – 15 |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

De typische bedrijfsparameters en de specifieke verbruiken voor het Energiron ZR-proces worden gegeven in Tab 2.

| Tabblad 2 Typische bedrijfsparameters en specifiek verbruik voor HYL ZR-proces | |||||||

| Sl.-nr. | Artikel | Eenheid | Koude DRI | HBI | Hot DRI | ||

| 1 | Koolstof | % | 4,5 | 2,5 | 2,5 | 4,5 | 4,5 |

| 2 | Metallisatie | % | 93 | 93 | 93 | 93 | 93 |

| 3 | DRI-temperatuur | Deg C | 40 | 40 | 700 | 700 | 700 |

| 4 | IJzeren last | ton/ton | 1.36 | 1.39 | 1,41 | 1.36 | 1.39 |

| 5 | Aardgas | Gcal/ton | 2,25 | 2.20 | 2.23 | 2,35 | 2,25 |

| 6 | Elektriciteit | kWh/ton | 65 | 65 | 80 | 65 | 65 |

| 7 | Zuurstof | N cum/ton | 42 | 53 | 53 | 48 | 53 |

| 8 | Water | Sperma/ton | 0,8 | 0,8 | 1.1 | 0,8 | 0,8 |

| 9 | Stikstof | N cum/ton | 12 | 12 | 19 | 18 | 18 |

De typische emissies van het Energiron ZR-proces staan vermeld in Tab 3.

| Tab 3 Typische emissies van het HYL ZR-proces | ||||

| Sl.-nr. | Emissies | Eenheid | Waarde | |

| 1 | NOx met ultra-lage NOx-branders | mg/N sperma | 50 – 80 | |

| 2 | NOx met selectieve katalytische verwijdering | mg/N sperma | 10-50 | |

| 3 | CO | mg/N sperma | 20-100 | |

| 4 | Stof van verwarmings-/reformer-stack | mg/N sperma | 1 – 5 | |

| 5 | Stof van het ontstoffen van materiaalverwerking | mg/N sperma | 5 – 20 | |

Productieproces

- Kledingstrijkijzer

- IJzer

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- CONARC-proces voor staalproductie

- Beneficiation van ijzererts

- Walsproces voor staal

- Winning van ijzererts

- Het smeltproces van ijzererts begrijpen