Factoren die de cokessnelheid in een hoogoven beïnvloeden

Factoren die de cokessnelheid in een hoogoven beïnvloeden

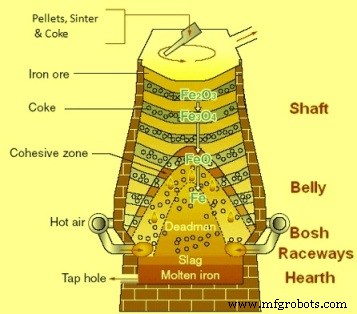

BF is een tegenstroomreactor waarin het reducerende gas wordt geproduceerd door de vergassing van de koolstof van de BF-cokes met de zuurstof van de hete straal die via tuyeres in het onderste deel van de oven wordt geïnjecteerd. Het reducerende gas stroomt naar boven en vermindert de ijzerhoudende lastmaterialen die aan de bovenkant van de oven worden geladen.

De cokessnelheid is de parameter voor het verbruik van BF-cokes, die wordt gemeten in kilogram BF-cokes die wordt verbruikt per ton geproduceerd ruwijzer.

Hoogovencokes (BF) is een belangrijk materiaal voor het maken van BF-ijzer en fungeert als een belangrijke energiebron (brandstof), een reductiemiddel, een carboneringsmiddel en een permeabele structurele ondersteuning. Er is geen ander bevredigend materiaal beschikbaar dat BF-cokes geheel of gedeeltelijk kan vervangen als een permeabele ondersteuning van hoogovenlading.

BF-cokes is de belangrijkste grondstof die in de hoogoven wordt ingevoerd wat betreft het effect op de werking van de hoogoven en de kwaliteit van het ruwijzer. Een hoogwaardige BF-cokes is in staat om een soepele daling van de last van de hoogoven te ondersteunen met zo min mogelijk degradatie, terwijl het de laagste hoeveelheid onzuiverheden, de hoogste thermische energie, de hoogste metaalreductie en optimale permeabiliteit voor de stroom van gasvormige en gesmolten producten biedt . Introductie van hoogwaardige BF-cokes in een hoogoven resulteert in een lagere cokessnelheid, hogere productiviteit en lagere ruwijzerkosten. De rol van cokes bij het verbeteren van de BF-prestaties wordt getoond in figuur 1.

Fig 1 De rol van coke bij het verbeteren van de BF-prestaties

Een realistische beoordeling van de waarschijnlijke prestatie van cokes in de hoogoven die met of zonder injectietechnologie werkt, omvat die eigenschappen van cokes die zijn weerstand tegen afbraak onder de chemische en thermische omgeving van de hoogoven weerspiegelen. Dergelijke eigenschappen, die richtlijnen geven voor het gebruik van cokes, hebben betrekking op de grootte van de klompen, vorm en grootte-uniformiteit, chemische samenstelling, mechanische sterkte en thermische en chemische stabiliteit. Cokes voor de hoogoven moet dus een succesvol compromis zijn tussen structuur en eigenschappen. Om goede hoogovenprestaties te garanderen, moet cokes matig groot zijn, met een smal groottebereik en een hoge mechanische sterkte hebben om de verzwakkingsreacties met kooldioxide en alkali, slijtage en thermische schokken in de hoogoven te weerstaan. Vanwege de vele onbekende factoren is het niet haalbaar om universele kwaliteitsindexen vast te stellen die voor alle hoogovens gelden, hoewel er typische specificaties voor de kwaliteit van BF-cokes beschikbaar zijn.

Onzuiverheden die aanwezig zijn in BF-cokes beïnvloeden de prestaties in de hoogoven door zijn rol als brandstof te verminderen in termen van hoeveelheden koolstof die beschikbaar zijn voor directe en indirecte reductiefuncties en ook zijn rol als permeabele ondersteuning. Dergelijke onzuiverheden zijn vocht, vluchtige stoffen, as, zwavel, fosfor en alkali. Hun niveaus moeten zo laag mogelijk worden gehouden.

Het vochtgehalte is een direct gevolg van het cokesafschrikproces, met enige afhankelijkheid van de grootte. Hoge en variabele vochtgehaltes beïnvloeden zowel de cokessnelheid als de balansen in de hoogoven, terwijl hoge gehalten aan vluchtige stoffen operationele problemen veroorzaken bij het reinigen van hoogovengas.

Wat andere chemische eigenschappen betreft, zijn zwavel en as (gehalte en chemie) van bijzonder belang omdat naarmate ze toenemen, de cokesproductiviteit in de hoogoven afneemt. De cokesas is een niet-productief onderdeel van BF-cokes dat het volume en de samenstelling van de slak beïnvloedt.

Het belang van de fysieke eigenschappen van BF-cokes hangt samen met de noodzaak om de ijzerbelasting te ondersteunen en om een permeabele matrix te geven waardoor reducerende gassen kunnen stromen en gesmolten materiaal kan percoleren in het onderste hoogovengebied. Deze fysische eigenschappen houden verband met de grootte (gemiddelde en verdeling) en de weerstand tegen breuk en slijtage. De grootte van de BF-cokes wordt meestal gecontroleerd door screening. Een grote gemiddelde maat met een smalle maatverdeling zorgt voor voldoende doorlaatbaarheid.

Hoewel de mechanische sterkte-indexen van BF-cokes BF-operators een nuttige beoordeling van de prestaties van BF-cokes bieden, vormen ze slechts een deel van het algemene beeld. De tests die worden gebruikt om de mechanische sterkte van BF-cokes te beoordelen, zijn uitgevoerd bij omgevingstemperatuur en houden dus geen rekening met de procesomstandigheden van de cokes in de hoogoven. Daarom leveren tests zoals CSR (cokessterkte na reactie) en CRI (cokesreactiviteitsindex) voor BF-cokes betere sterkte-indexen op.

BF-cokes degradeert tijdens zijn afdaling door de BF. Degradatie wordt veroorzaakt door mechanische belasting, slijtage, thermische stress, vergassingsreacties, anorganische verbindingen die aanwezig zijn in BF-gassen en grafitisering. Minerale materie in BF-cokes speelt een belangrijke rol in het karakter en de omvang van deze afbraakroutes, zowel direct als indirect.

Het proces van ijzerproductie in een hoogoven bestaat uit een multivariabel systeem dat wordt onderworpen aan een groot aantal onderling beïnvloedende variabelen die het BF-cokesverbruik in de hoogoven beïnvloeden. Het is noodzakelijk om de onderlinge invloed van de variabelen te isoleren om de rol te begrijpen die elke variabele speelt op de cokessnelheid tijdens de ijzerproductie in de hoogoven.

Een efficiënte hoogoven werkt met een lage cokessnelheid. Een efficiënte werking van de hoogoven vereist een verhoging van de gasdoorvoer, wat een verbetering van de doorlaatbaarheid van de oven impliceert en anderzijds een vermindering van de specifieke gasbehoefte, wat een vermindering van het specifieke verbruik van BF-cokes betekent. Er zijn veel factoren die het BF-cokesgehalte in een hoogoven beïnvloeden. De belangrijkste daarvan worden hieronder beschreven.

- Brandstof/reductiemiddel – In de hoogoven worden twee soorten brandstoffen/reductiemiddelen gebruikt. Dit zijn BF-cokes die van bovenaf wordt geladen en poederkool/aardgas/cokesovengas/olie/koolteer die op het niveau van de blaaspijp wordt geïnjecteerd.

- Tijdens de productie van ruwijzer in een hoogoven wordt het BF-cokesgehalte op vele manieren beïnvloed. Een hoog asgehalte in BF-cokes betekent dat de hoogoven wordt geladen met meer slakvormend materiaal dat moet worden gevloeid om slak te vormen. Dit resulteert in hogere slakkenvolumes. Volgens de vuistregel leidt een verlaging van het asgehalte van de BF-cokes met 1% tot een verlaging van het cokesgehalte met 1% tot 1,5%. Andere eigenschappen van de BF-cokes die de cokessnelheid beïnvloeden, zijn CSR-, CRI- en micum-indexen (M40 of I 40 en M10 of I 10). Deze parameters beïnvloeden de permeabiliteit in de stapel en de mechanische sterkte van de cokes op het niveau van de blaaspijp. M40 staat voor de breekbaarheid van de cokes en M10 voor de draagbaarheid. Hogere waarden van CSR en M40 en lagere waarden van CRI en M10 resulteren in een verbetering van het lagere cokesgehalte. Het zwavelgehalte van de BF-cokes heeft ook zijn invloed op de snelheid van de BF-cokes. Een verlaging van het zwavelgehalte van BF-cokes met 0,1% verbetert de BF-productiviteit met ongeveer 1,0%.

- Brandstof (poederkool/aardgas/cokesovengas/olie/koolteer) die op het niveau van de blaaspijp wordt geïnjecteerd, gaat normaal gesproken gepaard met zuurstofverrijking van de heteluchtstoot. De injectie van zuurstof in de luchtstroom vermindert de specifieke gasstroom, waardoor de toptemperatuur daalt en de adiabatische temperatuur (RAFT) in de blaaspijpen stijgt. Deze effecten worden gecompenseerd door de injectie van vervangende brandstof. Zo verlaagt een gecombineerde injectie van zuurstof en brandstof op het niveau van de blaaspijp de cokessnelheid in een hoogoven. Eén ton poederkoolinjectie vervangt ongeveer 0,9 tot 1,0 ton BF-cokes. Een soortgelijke verlaging van het BF-cokesgehalte vindt plaats bij andere brandstofinjecties. Zuurstofinjectie alleen verlaagt de BF-cokes niet, maar verbetert de BF-productiviteit.

- Grondstoffen – Er zijn in principe twee soorten belangrijke grondstoffen die in een hoogoven worden geladen.

- De eerste is ijzerhoudende materialen die sinter, pellets en gekalibreerd ijzererts (CLO) zijn. Een hoger ijzer (Fe) gehalte in deze materialen betekent dat er minder ganggesteente in de oven gaat dat moet worden gevloeid voor slakvorming. Vandaar dat een hoger Fe-gehalte helpt bij het verminderen van het slakvolume en de cokessnelheid. Volgens de vuistregel verlaagt een verhoging van het Fe-gehalte met 1% het cokesgehalte met 0,8% n tot 1,2%.

- De tweede grondstof zijn de verschillende soorten fluxen (kalksteen, dolomiet en kwartsiet enz.). Kalksteen en dolomiet worden, wanneer ze in de hoogoven worden geladen, in de hoogoven gecalcineerd. Deze calcineringsreactie heeft warmte nodig, wat resulteert in een toename van het cokesverbruik. Als deze fluxen via sinter of pellets worden geladen, vindt de calcineringsreactie buiten de hoogoven plaats en wordt het werkvolume van de hoogoven effectiever gebruikt door de ijzerhoudende materialen. Dit verlaagt op zijn beurt het gehalte aan hoogovencokes. Over het algemeen verbetert een vermindering van 100 kg flux in de belasting de cokessnelheid met 20 tot 35 kg/tHM.

- Voor het bereiken van een lagere cokessnelheid in een hoogoven is het essentieel dat belaste materialen een hoge permeabiliteit en homogeniteit bieden in alle oventemperatuur- en reactiezones. Verder moeten de belastende materialen een hoge reduceerbaarheid hebben om een korte retentietijd te bevorderen. Belaste materialen moeten ook een laag gehalte aan zwerverselementen zoals zink, lood en alkaliën hebben om processtoringen te voorkomen.

- De hoeveelheid cola hangt ook af van de kwaliteit van de sinter. Sinter moet een optimale korrelverdeling, hoge sterkte, hoge reduceerbaarheid, hoge porositeit, verwekingstemperaturen hoger dan 1250 ° C, constant FeO-gehalte in het bereik van 7% tot 8% en constante basiciteit hebben.

- Beheersing van de lastverdeling speelt een belangrijke rol bij de verlaging van de cokessnelheid in een hoogoven. De lastverdelingsregeling zorgt voor een stabiele lastafname, past de gasstroom in de wand aan (dit voorkomt hoge warmtebelastingen zonder inactieve zone te genereren) en helpt bij het bereiken van een goed vast gascontact.

- Het verlagen van het siliciumgehalte in het ruwijzer heeft een positief effect op de cokessnelheid. Een afname van het siliciumgehalte wordt bereikt door een betere erts-cokesrelatie en een neerwaartse beweging van het cohesieve gebied. Dit genereert een lager volume voor de overdracht van silicium naar het hete metaal. Verlaging van het siliciumgehalte in het ruwijzer met 1% verbetert het cokesgehalte met 5% tot 15%.

- Eigenschappen van slakken hebben een aanzienlijk effect op de cokessnelheid. Een lager specifiek volume slak met een lagere viscositeit verbetert de cokessnelheid van de hoogoven.

- Tappraktijken spelen ook een belangrijke rol bij de verlaging van het cokesgehalte in een hoogoven. Goede tappraktijken omvatten een goede lengte van het tapgat, het tijdig openen van het tapgat, het regelen van de tapsnelheid, een goede afvoer van de haard en het sluiten van het tappen nadat de oven droog is geworden. De kwaliteit van de tapgatmassa is erg belangrijk voor een goede tappraktijk.

- Automatische procescontrole verbetert de ovenproductiviteit omdat het het verbruik van reductiemiddel minimaliseert, storingen in het ovenproces vermijdt zoals hangen, wegglijden, steigers, gaskanalen enz. door een onmiddellijke tegenactie van het systeem, het stabiliseert de parameters van heet metaal en slakken enz. Het effect van automatische procescontrole op de hoogovencokessnelheid ligt in het bereik van 3 % tot 5 %.

- Blasttemperatuur is een andere parameter die de cokessnelheid in een hoogoven beïnvloedt. De cokessnelheid van de hoogoven neemt met ongeveer 2% af, terwijl de ontploffingstemperatuur met 100 graden Celsius stijgt.

- Hoge topdruk verlaagt ook de cokessnelheid in de hoogoven. Bij elke verhoging van de topdruk van de hoogoven met 0,1 kg/cm2 daalt het cokesgehalte met ongeveer 0,1%.

- Verlaging van het gehalte aan fijne deeltjes in de laadmaterialen verbetert de cokessnelheid van de hoogoven met 0,4% tot 0,7%.

Productieproces

- Factoren die de capaciteit beïnvloeden

- Factoren die de inductie beïnvloeden

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Cokesovengasinjectie in een hoogoven