Evolutie van het maken van hoogovens

Evolutie van het maken van hoogovenijzer

De oorsprong van het eerste smelten van ijzer is verborgen in de ongeregistreerde geschiedenis van de menselijke beschaving. Het eerste bewijs van het gebruik van ijzeren werktuigen in de oudheid komt eigenlijk uit Egypte, waar een ijzeren werktuig werd gevonden in een verbinding tussen twee stenen in een piramide. De oorsprong van veel prehistorische ijzeren werktuigen was waarschijnlijk meteorisch ijzer. Meteorisch ijzer bevat 5% tot 26% nikkel (Ni), terwijl gesmolten ijzer alleen sporen van Ni bevat en daarom kunnen ijzerartefacten gemaakt van meteoren worden onderscheiden van objecten van gesmolten ijzer.

Meer dan 4.000 jaar geleden ontdekten mensen meteorisch ijzer. Maar het duurde nog eens 2000 jaar voordat de productie van ijzer uit gedolven ijzererts begon. De vroegste vondsten van gesmolten ijzer in India dateren uit 1800 BCE (vóór gewone tijdrekening). Het smelten van ijzer zou hebben plaatsgevonden onder de Calybes van Armenië, onderdanen van het Hettitische rijk, rond 1500 BCE. Toen hun rijk rond 1200 vGT instortte, namen de verschillende stammen de kennis van het maken van ijzer met zich mee en verspreidden ze deze over Europa en Azië. De kennis van ijzerbewerking in heel Europa en West-Azië is uiteindelijk terug te voeren op deze bron. De ijzertijd begon met de ontdekking van het smelten van ijzer.

Begin van het smelten van ijzer

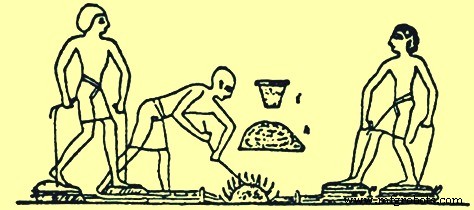

Net als bij de reductie van kopersulfide-ertsen, was de eerste reductie van ijzeroxide waarschijnlijk toevallig. Het was het waarnemingsvermogen dat deze oude metallurgen (die de mijnwerkers, scheikundigen en technologen van hun tijd waren) ertoe bracht te beseffen dat ijzer in eenvoudige ovens kon worden geproduceerd door directe koolstof (C) reductie van het oxide-erts. De eerste geregistreerde afbeelding van een smeltproces werd gevonden op de muur van een Egyptisch graf uit ongeveer 1500 v.Chr. (Fig. 1) Dit proces was een eenvoudige put met erts en onbekende brandstof die het vuur versterkte door het gebruik van voetbediende balgen. Gedurende de volgende 3000 jaar veranderden de technieken voor de productie van ijzer niet significant met ijzerspons geproduceerd door C-reductie van de oxiden en ijzerproducten gemaakt door op de spons te slaan.

Fig 1 Ijzersmeltproces afgebeeld in Egyptisch graf

IJzeroxide-ertsen zijn aanwezig in veel gebieden van de planeet aarde. Dus, ongeveer op hetzelfde moment dat de ijzerertsreductie plaatsvond in Egypte, werd het ook in andere gebieden gedaan. India, China, Afrika en Malaya dienden als locaties voor deze eerste ontwikkeling van ijzerproductiepraktijken. Het is misschien veelzeggend dat de ovens die in deze landen werden ontwikkeld allemaal vrij gelijkaardig waren. Er waren verschillen in vorm en grootte, maar de ovens waren functioneel identiek De chemische reductie tot ijzer vond plaats zonder te smelten, en het resulterende metaal was relatief zuiver en zacht en werd smeedijzer genoemd. Het kon in bruikbare vormen worden gehamerd. Speren, pijlpunten, dolken en andere gereedschappen en wapens konden hiervan worden vervaardigd smeedijzer.

Gedurende ongeveer 2000 jaar, tot ongeveer het einde van het eerste millennium CE (Common Era), werd het ijzer geproduceerd in kleine lokale haarden door middel van het 'bloomery'-proces. De grootte van deze structuren is niet beschikbaar in het archeologisch onderzoek, maar een moderne reconstructie van een bloeioven had inwendige afmetingen van 300 mm dia. x 1000 mm hoog. In het bloeiproces werd een haard gebouwd en daarin werden meerdere lagen houtskool en ijzererts geplaatst totdat er een heuvel ontstond. Rondom deze heuvel werd een omhulsel van klei en baksteen gebouwd met een opening aan de bovenkant voor de uitlaatgassen en een opening aan de onderkant voor een luchtstoot die wordt geproduceerd door werkende balgen. De houtskool werd vervolgens aangestoken en de balg werkte totdat de houtskool op was. Het omhulsel werd toen opengebroken, en als het proces goed was verlopen dan was er een hoop sponsachtig ijzer en een plas slak. Het hete sponsachtige ijzer werd met een hamer geslagen om een ijzeren knuppel of ijzerproducten te produceren. De reacties die plaatsvinden tijdens het smelten in het bloeiproces worden hier beschreven. Het houtskoolvuur produceerde koolmonoxide (CO) en de hitte verdreef het water uit het moeraserts om hematiet te produceren. De CO reduceerde het hematiet tot ijzeroxide, wüstite. De CO reduceert vervolgens de wüstite tot elementair ijzer. De reactie ging niet helemaal; het ging naar een evenwichtspositie en dus was het resulterende gas een mengsel van CO en koolstofdioxide (CO2). Wüstite kan echter ook reageren met enig zand om ijzerolivijn (fayaliet) te produceren, het belangrijkste bestanddeel van de geproduceerde slak. Deze fayaliet was een doodlopende weg voor zover het het smeltproces betrof, omdat het onder de ovenomstandigheden niet kon worden gereduceerd tot elementair ijzer. Het geproduceerde ijzer had een smeltpunt van ca. 1.540 ° C, terwijl het smeltpunt van de slak rond de 1100 ° C lag. De bereikte temperaturen waren hoog genoeg om de slak te smelten, maar niet hoog genoeg om het ijzer te smelten. Het proces werkte goed genoeg, hoewel de resterende slak nog veel ijzer bevatte, vaak tot en meer dan 60% FeO (ijzeroxide). De slak bestond uit twee varianten, deels van de open poreuze aard van veenertsslak, en deels compact, hard en zeer onsmeltbaar, zoals verkregen uit rood ijzererts.

Ontwikkelingen in het ijzerproductieproces

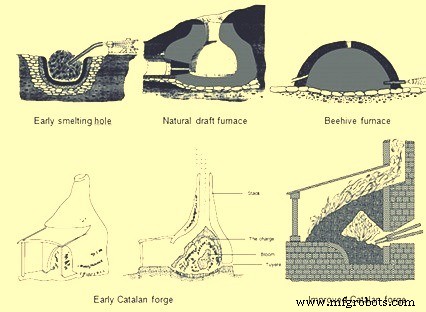

Verbeteringen in dit eerste ijzerproductieproces werden aangebracht door het smeltgat te bekleden met stenen en modder en door balgen van hout en leer te gebruiken (Fig 2). In China verscheen het gebruik van ijzer rond 600 vGT, en verspreidde het zich wijd in de periode van 403BCE tot 222 BCE. De Chinezen ontwikkelden superieure technologie voor het maken van ijzer en vloeibaar ijzer werd al in 200 vGT geproduceerd op basis van de ontdekking van gietijzeren gebruiksvoorwerpen. Oude geschriften in zowel China als India verwijzen naar het smelten van ijzer. Andere artefacten zijn zwaarden, bijlen, sikkels en schoffels. Tegen CE 310 kon een voldoende hoeveelheid ijzer worden geproduceerd om de beroemde ijzeren pilaren van Delhi en Dhar in India te kunnen bouwen. De smeedijzeren pilaar in Delhi is 18 m hoog, 410 mm in diameter en weegt 17 ton. In Japan was het traditionele ijzer- en staalproductieproces dat bekend staat als 'Tatara' pas in de 17e eeuw CE volledig ontwikkeld. In Noord-Amerika, Zuid-Amerika en Australië was het smelten van ijzer niet bekend bij de oude bewoners. De technologie voor het maken van ijzer werd door de Europeanen naar deze landen gebracht.

Het ijzerproductieproces dat zich rond de Middellandse Zee ontwikkelde, had zich noordwaarts door Europa verspreid. De Feniciërs, Kelten en Romeinen hielpen bij het verspreiden van de technologie voor het maken van ijzer. Een van de technieken voor het maken van ijzer die door de Romeinen tot ver in het noorden van Groot-Brittannië werd verspreid, was de vroege kom- of schachtoven. Deze oven bestond uit een komvormig vat of een cilindrische schacht van 2 m hoog die in de zijkant van een heuvel was ingebouwd. De lucht die werd gebruikt om het vuur in de oven aan te wakkeren, werd geleverd door een opening die in de buurt van de bodem van de kom was gebouwd en die uitkeek op de heersende wind. De oven werd via de bovenste opening gevuld met lagen houtskool en ijzererts die door de onderste opening werden aangestoken.

Er zijn twee theorieën over hoe het smelten van ijzer werd aangedreven, één dat de wind door de onderste opening naar binnen blies en lucht aanbood die het proces verwarmde en de andere dat de wind over de open bovenkant blies, waardoor een lagedrukgebied langs de binnenste voormuur ontstond die lucht aanzuigde door de onderste opening (Fig 2). In beide gevallen was het proces afhankelijk van de wind en niet het hele jaar door betrouwbaar. Het product was weer een massa sponsijzer, die door de onderste opening werd verwijderd en vervolgens in zijn uiteindelijke vorm werd gehamerd.

Een ander type vroege ijzersmelterij was de bijenkorfoven (Fig 2). Deze oven werd op een vlakke ondergrond gebouwd door afwisselende lagen houtskool en ijzererts op elkaar te stapelen. De heuvel was bedekt met een dikke laag klei en door de onderste zijwanden werden blaaspijpen gestoken die met balgen waren verbonden. De onderste laag houtskool werd ontstoken en de balg zorgde voor perslucht. Aan het einde van deze batch smelting stortte de kleikoepel in. Het geproduceerde sponsijzer werd uit de gesloopte bijenkorfoven gegraven om te hameren. De productie in deze ovens bestond uit kleine brokken ijzer en de smeltoven moest na elke productierun worden afgebroken en weer opgebouwd.

Fig 2 Vroege processen van het maken van ijzer

Dit soort processen voor het maken van ijzer werden enkele honderden jaren tot in de moderne tijd gebruikt zonder veel verbetering. Toen, ongeveer in de achtste eeuw, vertegenwoordigde een kleine smederij in de bergen van Catalonië in het noordoosten van Spanje een van de eerste belangrijke metallurgische vorderingen in de ijzerproductie. De vroege Catalaanse smederij (Fig 2) had een stenen beker, een haard genaamd, ongeveer 910 mm hoog en 760 mm in diameter. Een korte afstand boven de voorkant van de basis was een kleine opening waardoor een mondstuk, bekend als een blaaspijp, kon worden geïnstalleerd. Het blaasmondstuk was verbonden met de balg voor de toevoer van lucht. De haard was tot de blaasmond gevuld met brokken houtskool. Vervolgens werd ijzererts boven de blaas geplaatst en werd er meer houtskool op het erts gelegd. De houtskool werd aangestoken en lucht uit de balg dwong hete CO over het erts, waardoor het ijzererts werd gereduceerd tot een hete, klonterige ijzermassa. De massa ijzer die bekend staat als een bloem, kan tot 160 kg wegen en kan met een tang uit het hart van de smidse worden verwijderd zonder de steenstructuur te vernietigen. Deze hoeveelheid ijzer kon in 5 uur worden gegenereerd, terwijl eerdere technologieën slechts ongeveer 23 kg in 5 uur konden produceren. De Catalaanse smederij werd in de loop van de volgende 200 jaar uitgebreid en het gebruik ervan verspreidde zich naar Frankrijk, België, Engeland en Duitsland. De afmetingen van de haard namen toe tot 1 vierkante meter en waren opgebouwd uit rechthoekige stenen blokken. De hoeveelheid lucht die door de blaaspijp werd geleverd, werd ook verhoogd door het gebruik van een luchtzuiger die bekend staat als een 'trompe'. Als water door de trompe-kolom valt, wordt lucht in de buis gezogen en vervolgens naar de bodem van de doos verdreven. Toen dit apparaat in de Catalaanse smederij werd ingebouwd, was de druk van de explosie door de blaaspijp 0,10 tot 0,14 kg/cm², wat aanzienlijk meer was dan een hand- of voetbalg zou kunnen produceren. Deze extra explosiedruk versnelde het smeltproces en verhoogde de productie.

Van de 10e tot de 14e eeuw onderging de Catalaanse smederij een verdere evolutie. Met de hand of met de voet bediende balgen werden vervangen door balgen met een waterrad en dit verhoogde het volume en de druk van de luchtstoot. Vervolgens werden er pogingen ondernomen om de afvalwarmte van de stapel van de smederij op te vangen door de stapel te vergroten en ijzererts en houtskool vanaf de bovenkant van de stapel te laden, zodat het erts kon worden voorverwarmd. Deze ovens hadden een stapel van metselwerk die 1,8 m tot 4,8 m hoog was. De stapelhoogten en daardoor de hoogte van de grondstoflading konden toenemen, was vanwege de hogere druk van de ontploffing die door de met een waterrad bediende balg naar boven in deze stapels kon worden gestuwd.

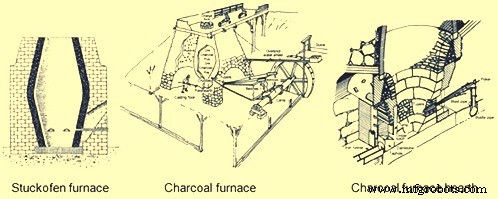

De Stuckofen-oven (Fig. 3), die het hoogste was, had niet alleen een stapel van 4,8 m hoog, maar ook een verandering in de geometrie van de stapel. De oven had de vorm van twee afgeknotte kegels die met de grootste diameter met elkaar verbonden waren. Twee blaaspijpen werden de standaard omdat het waterrad twee balgen aandreef, waarvan er één constant werd samengedrukt om een explosie te leveren. Er was een opening aan de onderkant van de oven om slakken af te voeren, maar steenwerk moest worden verwijderd om het eindproduct te extraheren, dat nog steeds een ijzerbloei was met een gewicht van ongeveer 318 kg. De Stuckofen-oven kon in een jaar 100 tot 150 ton produceren, wat de productiecapaciteit van een Catalaanse smederij overtrof. Een bijproduct van deze oven was vloeibaar ijzer. Omdat het ijzererts een langere verblijftijd in de oven had om chemische reacties te ondergaan en te worden blootgesteld aan hogere temperaturen, kon het ijzer meer C opnemen, wat het smeltpunt verlaagde. Toen de bloei uit de oven werd verwijderd, werd ook dit vloeibare ijzer verwijderd. Aanvankelijk werd het als een nadeel beschouwd omdat het te broos was om met de hamer te worden bewerkt. In sommige gevallen werd het opnieuw in de oven geladen of zelfs als afval weggegooid. De Stuckofen-oven wordt beschouwd als de voorloper van de moderne hoogoven (BF). Het werd verder omgebouwd tot de 'Blauofen' (blaasoven) die naar goeddunken van de ijzermakers ofwel vloeibaar ijzer ofwel sponsijzer van smeedkwaliteit kon produceren. Deze verandering in gewenste producten werd bereikt door de hoeveelheid brandstof te wijzigen met 10% tot 15% en door de positie van de blaaspijpen met 500 mm te verlagen en ze dieper in de oven te duwen. In de 16e eeuw waren deze ovens 6,7 m hoog en konden ze ongeveer 1,8 ton ijzer per dag produceren met een brandstofsnelheid van ongeveer 250 kg houtskool per 100 kg geproduceerd ijzer. Deze ovens hadden een levensduur van ongeveer 45 dagen.

De volgende stap in het ontwerp van een oven om altijd vloeibaar ijzer te produceren, was de 'Flussofen' (stroomoven). De ontwikkeling van de Flussofen of eerste BF vond plaats in de 14e eeuw in de Rijnvallei en aangrenzende gebieden van Frankrijk, België en Duitsland. Echter, met een verandering in de technologie van oorlogvoering en van het maken van ijzer, werd het gieten van kanonnen uit gesmolten ijzer de dominante industrie in plaats van het smeden van zwaarden uit sponsijzer. Al in 1300 CE probeerden ijzermakers actief vloeibaar ijzer te produceren om geweren te gieten. De eerste betrouwbare documentatie van een bekende BF is in 1340 CE toen de oven in Marche Les Dames, in België, werd gebouwd. De verspreiding van de Flussofen of BF was relatief traag. De continentale naties van Europa hebben recht op de eer de BF volledig te hebben ontwikkeld vanuit de primitieve methode om ijzerbloei te produceren in een Catalaanse smederij. De moderne BF is een schachtoven die geleidelijk is voortgekomen uit de Stuckofen en Flussofen.

Fig 3 Stuckofen-oven en houtskooloven

Evolutie van houtskoolhoogoven

De houtskool-BF's (figuur 3) die op het vasteland van Europa waren ontwikkeld, verspreidden zich al snel naar Groot-Brittannië, waar de volgende evolutie in de technologie voor het maken van ijzer had plaatsgevonden. Een BF gebouwd in Monmouthshire, Engeland in 1565 CE was de eerste oven die werd gebouwd in het bos van Dean, dat een belangrijk ijzerproductiecentrum werd. Deze BF was 4,6 m hoog en 1,8 m bij de bosh, het breedste punt in de oven waar de twee afgeknotte kegels elkaar ontmoetten. Tegen 1615 CE waren er 300 BF's met een gemiddelde van ongeveer 2 ton per dag per oven. De groei was zo snel dat het totale ontbossing van het land voor de productie van houtskool had veroorzaakt. Tijdens de 17e eeuw werden er wettelijke beperkingen opgelegd om de resterende bossen te beschermen en werden veel BF's stilgelegd.

De eerste BF die in Noord-Amerika werd gebouwd, was in Falling Creek, Virginia in 1622. Deze oven werd nooit in gebruik genomen omdat alle fabrieksarbeiders werden gedood en de ijzerfabriek werd vernietigd door de indianen. De eerste succesvolle houtskool-BF in Noord-Amerika was in Saugus, Massachusetts, te beginnen in 1645. Deze BF had een stapel van 6,4 m hoog met de buitenmuren naar binnen hellend terwijl ze opstonden en 7,9 m in het vierkant aan de basis. De oven was gemaakt van graniet en andere lokale steen gebonden met een kleimortel. Het rustte op vlakke grond waarin een ondergronds drainagesysteem was uitgehouwen om het te beschermen tegen de vochtigheid waarvoor het water dat zijn grote balgwiel dreef hem bijzonder gevoelig maakte. De BF had een stapel met ongeveer een eivormig interieur en met de maximale diameter die bekend staat als de bovenkant van de bosh was 1,8 m. De bosh, die naar beneden helt, ondersteunde de lading van erts, flux en houtskool. Een vierkante smeltkroes, de haard genaamd, bevond zich onder de bodem van de bosch en was bekleed met zandsteen (figuur 3). Er was een binnenmuur met zand, klei en puin tussen de binnenbekleding en het buitenmetselwerk die als een kussen fungeerde voor uitzetting en samentrekking tijdens verwarmings- en afkoelingscycli. Er waren grote en diepe bogen in de twee buitenmuren. Door de kleinere boog gingen de neuzen van de twee balgen van 5,5 m en de twee blaaspijpen, die een explosie in de BF leverden. Onder de grotere boog bevond zich het werkgebied van de haard en de gietvloer. De smeltkroes of haard fungeerde als reservoir voor het vloeibare ijzer. De haard was aan de basis 460 mm in het vierkant, maar werd breder tot 530 mm toen hij zijn volledige hoogte van 1,1 m bereikte. Een uitsteeksel van het onderste gedeelte, de voorhaard genoemd, bestond uit twee muren en een bossteen of dam. Boven, en terug van de dam, was een stenen vliesgevel, de 'tymp' genoemd, waarvan de onderkant lager kwam dan de bovenkant van de dam. Door de opening tussen de tymp en de dam schepte een operator het ijzer weg voor het gieten van vormen en wrikte met een ijzeren staaf, een ringer genaamd, slakken weg die aan de muren plakten of zich ophoopten rond de neus van de blaaspijp. Ter bescherming tegen slijtage van dergelijke operaties werden zowel het tymp als de dam omhuld met ijzeren platen. Slakverwijdering werd bereikt door het vloeibare materiaal over de damsteen te harken op een locatie die de sintelinkeping wordt genoemd. Om het ijzer te tappen, moest er echter een plug van klei worden losgemaakt die in een nauwe ruimte, het kraangat genaamd, tussen een van de zijwanden van de voorhaard en het ene uiteinde van de dam werd gestoken.

Naast dit gecompliceerde metselwerk omvatte de montage van de BF ook werkzaamheden in hout en leer. Tussen de BF-top en de aangrenzende klif liep een zware houten constructie, de oplaadbrug. Grondstoffen werden in kruiwagens uit hun voorraden op de klif gehaald, over de laadbrug naar de top van de BF. Aan drie zijden van de BF-top waren houten windschermen, opgesteld om een veilige beschutting te bieden aan de operators die grondstoffen in de laadopening laadden die rook, vonken en soms vlammen uitstoten. De BF-stapel op de begane grond was aan twee kanten omwikkeld door een houten aanbouwconstructie die het giethuis wordt genoemd. Deze structuur bood dekking voor het gebied voor het gieten van de geul en de vorm, evenals voor de balg. De twee balgen werden heen en weer aangedreven door een nokkenas die was verbonden met een doorschietend waterrad. De balg werd leeggelaten door de nokken op de hoofdas en werd opgeblazen door contragewichten bestaande uit houten kisten gevuld met stenen en gemonteerd op de bewegende balken die zich uitstrekten voorbij het dak van het giethuis door gaten die waren gesneden om ze op te nemen. De BF verbruikte 3 ton ijzererts, 2 ton fluxsteen en 2,6 ton houtskool per geproduceerde ton ijzer. Het kraangat werd twee keer per dag geopend en bij elke gietbeurt werd ongeveer 450 kg vloeibaar ijzer verwijderd. Het vloeibare ijzer werd in een enkele greppel getrokken of in zandvormen gegoten om huishoudelijke producten zoals potten, pannen, kookplaten enz. te produceren.

De hierboven beschreven productie van houtskoolijzer veranderde slechts in geringe mate in de loop van de volgende 100 jaar tot de 18e eeuw. De BF-stacks werden groter en er werden verbeteringen aangebracht in de blaasapparatuur. Een typische houtskool-BF uit de 18e eeuw had een grotere afmeting van 9,1 m hoog en een bosdiameter van 2,4 m. De toename van de BF-grootte was alleen mogelijk door verbeteringen in de windafgifteapparatuur die resulteerden in hogere ontploffingsdrukken. De eerste verbetering in straalsystemen was de uitvinding van houten blaaskuipen die vierkant of rond waren en vergelijkbaar waren met houten vaten die bij elkaar werden gehouden met externe stalen hoepels. Een excentrische slinger op het waterrad had een heen en weer gaande zuigerstang en blaaskuip aan elke kant. De zuiger in de kuip was voorzien van leer om een afdichting te vormen. Terwijl een zuiger omhoog ging om lucht in de ene kuip samen te persen, daalde de andere zuiger in de andere kuip. Aan de bovenkant van elke kuip was een uitlaatpijp aangesloten op een gemeenschappelijke mengkast die altijd onder druk stond. De mengkast voerde perslucht naar een luchtkanaal of straalleiding die naar de ovenblaaspijpen leidde. Een typische blaaskuip had een diameter van 1,8 m en een hoogte van 1,8 m en produceerde een straaldruk van 0,14 kg/cm2. Het concept van houten blaaskuipen werd in 1760 nog een stap verder gebracht door John Smeaton uit Engeland. Hij bouwde de houten kuipen om tot gietijzeren kuipen, eerst aangedreven door een waterrad en vervolgens in 1769 door een stoommachine. De eerste BF die de door stoom aangedreven blaasmachines gebruikte, werd in 1769 in Schotland gebouwd. De uitvinding van door stoom aangedreven blaasmachines had geleid tot hogere explosiedrukken waardoor verder gebruik van minerale brandstoffen (cokes en steenkool) mogelijk was. Deze verbeteringen van de 18e eeuw leidden ertoe dat de BF-productie tegen het einde van de 18e eeuw steeg tot 3 tot 5 ton/dag, van één ton/dag van de 1600-jarige BF. Dit, samen met het gebruik van minerale brandstoffen, veroorzaakte een snelle afname van het aantal houtskoolovens in Europa, hoewel de capaciteit van houtskoolijzer in Noord-Amerika toenam toen de bevolking naar het westen trok, waar er een enorme beschikbaarheid van hout was.

In de 19e eeuw bereikte de productie van houtskoolijzer een piek en nam daarna af. In het midden van de 19e eeuw werden ijzererts van hoge kwaliteit ontdekt in Pennsylvania en het Upper Peninsula van Michigan, dat dichte oerbossen had. De houtskool-BF's die in dit gebied werden gebouwd, waren de grootste en best uitgeruste. Deze BF's hadden een stapelhoogte van 13,7 m en een bosh-diameter van 2,9 m. Het aantal blaaspijpen nam toe van twee naar drie, één aan de drie zijden van de oven, terwijl het kraangat aan de vierde zijde was. De blaasapparatuur bestond meestal uit horizontale blaascilinders met typische diameters tot 1270 mm en slagen van 1,5 m. Platformliften van het type lift vervingen laadbruggen en alle ijzererts en fluxen werden gewogen als onderdeel van een standaardlading. Houtskool werd nog steeds geladen door het volume van een grote kruiwagen. IJzeren schaalplaten vervingen langzaam de gemetselde steenstapels en natuurstenen voeringen werden opgewaardeerd tot aluminiumoxidebakstenen.

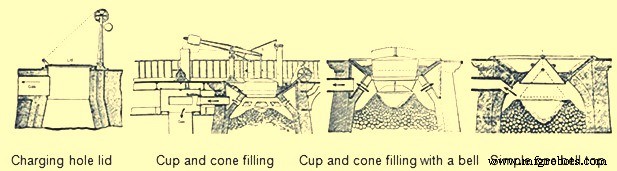

Een van de belangrijkste technologische verbeteringen aan deze houtskoolovens was het opladen van apparatuur. Oorspronkelijk werden grondstoffen via de tunnelkop in een stapel met open mond gedumpt. BF-operators realiseerden zich dat een oven met open bovenkant twee nadelen had:ten eerste kon het ontvlambare gas dat de schoorsteen verliet niet worden opgevangen om ketels te stoken en ten tweede veroorzaakte de distributie van grondstoffen inefficiënties in de werking van de oven. De eerste pogingen in 1832 in Duitsland om het gas op te vangen, resulteerden in de installatie van een scharnierend deksel over het vulgat dat pas werd geopend toen de grondstoffen uit de kruiwagens werden gedumpt (Fig. 4). Er werd ook een opening geplaatst in de zijkant van de oven op de bovenste stapel. Deze opening was voorzien van een pijp die bekend staat als een neerwaartse hoek die het BF-gas naar de grond bracht om in hulpapparatuur te worden verbrand.

Het probleem van inefficiëntie van de BF als gevolg van het laden van grondstoffen had een meer gecompliceerde oplossing nodig die in verschillende stappen werd ontwikkeld. De oorzaak van deze inefficiëntie, beschreven door hoge brandstofsnelheden, was dat fijn materiaal dat door het vulgat in het midden van de BF werd gestort, in het midden van de hoop bleef terwijl grove deeltjes naar de ovenwand rolden. Dit resulteerde in een hogere permeabiliteit in de BF-periferie en dus schoof het grootste deel van het gas en de warmte op langs de wanden. Dit was nadelig voor de werking van de BF, aangezien het materiaal in het midden van de BF het bosh-gebied bereikte onvoorbereid voor smelten en tegelijkertijd verhoogde een overmatige gasstroom aan de wand de slijtage van de voering. De eerste poging om dit probleem van de lastverdeling op te lossen, was de introductie van een oplaadapparaat 'cup and cone' (figuur 4). Het bestond uit een omgekeerde kegelvormige gietijzeren trechter bevestigd aan de bovenkant van de oven die het vulgat voedde. Deze kegel was ongeveer 50% van de diameter van de keel. In de kegel zat een gietijzeren beker, die aan een steunbalk tegenover een contragewicht was opgehangen. De beker werd handmatig opgetild met behulp van een lier die aan het contragewicht was bevestigd. Dit apparaat slaagde erin het gas op te vangen, maar er rolde nog steeds een grote hoeveelheid grof materiaal naar de muur. De volgende aanpassing aan de beker- en kegeluitrusting was het ophangen van een gietijzeren afgeknotte kegel in de oven (Fig. 4). Dit resulteerde in het verplaatsen van de piek van grondstoffen dichter bij de muur, zodat grove deeltjes nu ook naar het midden van de oven konden rollen, wat resulteerde in een betere centrale doorlaatbaarheid en gasstroom.

De volgende evolutionaire stap bij het opladen waarbij de beker en de kegel volledig werden geëlimineerd, was het ophangen van een omgekeerde kegel die naar beneden in de oven uitkwam (Fig 4). Dit was de eerste bel-type BF top. Deze bel was succesvol in het duwen van de top van de muur, waardoor de gasstroom rond de periferie verminderde en de gasstroom in het midden toenam, maar BF-gas ontsnapte uit de schoorsteen bij elke verlaging van de bel. De oplossing hiervoor was om een bel en een deksel voor het oplaadgat te hebben. Toen materiaal uit de kruiwagen werd gedumpt, was het deksel omhoog, maar de bel was gesloten en hield het gas in de BF. Daarna werd het deksel gesloten en werd de bel gedumpt wat ook het gas in de BF hield en tegelijkertijd een goede lastverdeling opleverde. De resultaten van deze verbeteringen waren een betere fysische en chemische reactie-efficiëntie in de BF, waardoor er minder brandstof nodig was, de productiviteit toenam en de slijtage van de vuurvaste voering verminderde.

Fig 4 Evolutie van topapparatuur van BF

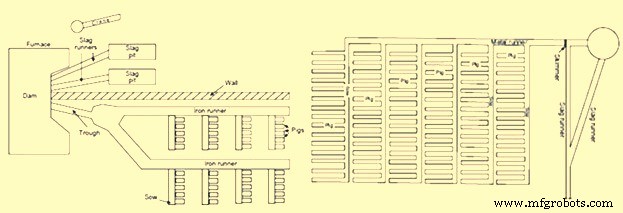

Naarmate de BF-productie toenam als gevolg van vele ontwerpverbeteringen, werd het verwijderen van vloeibare producten (ijzer en slak) een probleem. De productie van houtskool BF was in de periode gestegen van één ton tot 25 ton per dag. Dit hogere tonnage kon niet met twee afgietsels per dag door een enkele sleuf voor het kraangat worden verwerkt. De grootte van het gegoten woongebouw nam toe tot ongeveer 12 m breed en 21 m lang. Het giethuis bevatte aparte ruimtes voor het gieten van ijzer en het verwijderen van slakken. De zijde voor het verwijderen van ijzer bestond uit een grote greppel, een trog genaamd, die vanaf de voorkant van de oven naar beneden liep in de met zand gevulde gegoten huisvloer. Het stroomde vervolgens over in twee runner-systemen. Een hoofdprofiel op elk systeem liep evenwijdig aan de lengte van het gegoten huis. Terwijl deze loper bergafwaarts liep, werden met regelmatige tussenpozen een reeks dammen gemaakt. Haaks voor elke dam vormde zich een kleinere uitloper, een ‘zeug’ genaamd, in het zand. Toen waren er bij deze zeug talloze holtes die 'varkens' werden genoemd. Deze namen werden toegepast omdat dit systeem eruitzag als een lijn van biggen die hun moeder zogen (Fig. 5). Er werden verschillende parallelle rijen zeugen en varkens geproduceerd door D-vormige houten vormen in het vochtige zand op de gegoten stalvloer te duwen. Tijdens het gieten, terwijl elke zeug en haar varkens werden gevuld met vloeibaar ijzer, werd de zanddam op de hoofdloper eruit geslagen met een staaf en het gesmolten metaal liep bergafwaarts naar de volgende zeug en het varkensbed. Er waren twee complete systemen waardoor de BF vaker kon worden gegoten. Omdat de ene kant gevuld was met vloeibaar ijzer, werden aan de andere kant de varkens verwijderd en de bedden hervormd.

Fig 5 Varkensbedden in gietstal

De andere kant van het giethuis werd gebruikt voor het verwijderen van slakken. Slak liep constant over de voorkant van de dam langs een slakkenloper en in een slakkenput. De slakkendam aan de voorkant van de BF was in twee helften verdeeld, waarbij elke helft een aparte slakloop en een slakkenput voedde. De slakkenput was een grote kuil in het zand met ribbels in de bodem. Deze ribbels fungeerden als breukpunten toen het tijd was om de gestolde slak te verwijderen. In sommige gegoten huizen werd een houten kraan van het jib-type gebruikt om grote stukken slak op te tillen. Als de gieterijoperator merkte dat de slaklaag te dik werd, plaatste hij meestal een staaf in het midden van de vloeibare slak. Toen de slak rond de bar afkoelde, kon er een touw of ketting omheen worden gewikkeld en werden de grote stukken slak door de kraan gehesen. Voor slakverwijdering waren er ook twee complete slakkensystemen, zodat terwijl de ene in gebruik was, de andere kon worden gereinigd en voorbereid.

De oorsprong van het woord 'gieten' zou afkomstig zijn van de perceptie dat het vloeibare ijzer uit de oven werd 'uitgeworpen'. De gietbewerking bestond uit twee delen. In het eerste deel, terwijl vloeibare slak werd gevormd in de BF, zou het bovenop het vloeibare ijzer drijven totdat het een voldoende hoog niveau bereikte om tussen het tymp en de dam in de slakkenloper en naar de put te stromen. Het tweede deel van het gieten was het verwijderen van het vloeibare ijzer uit de haard van de oven. Dit begon door de ontploffing af te sluiten en vervolgens met een voorhamer een puntige staaf in het kraangat te slaan. Het vloeibare ijzer stroomde door de trog naar elke volgende zeug en haar varkens. Toen het vloeibare ijzer stopte met stromen, werd het kraangat handmatig dichtgestopt met een vochtig mengsel van zand en vuurklei of zand en steenkool. De ontploffing werd vervolgens teruggestuurd naar de oven.

Na het gieten haalden de operators van het giethuis het gestolde ijzer uit de varkensbedden. Toen de varkens koel genoeg waren om te hanteren, werden ze op pad gestuurd. Deze cyclus werd zes keer per dag herhaald, waarbij per gietstuk 4-6 ton werd geproduceerd. Het geproduceerde ruwijzer werd ingedeeld in verschillende kwaliteiten. Houtskoolijzer had een lage zwavelwaarde, wat resulteerde in een taai grijs gietijzer dat werd gebruikt om rails en treinwagonwielen te produceren die nodig waren om de groeiende spoorwegen van de 19e eeuw te ondersteunen.

De houtskool-BF's werden eind 1800 stopgezet, omdat hun productiekosten niet langer in staat waren om de concurrentie van op mineralen gebaseerde ijzerproductiepraktijken aan te gaan.

IJzer maken op basis van minerale brandstoffen

Vanwege de uitputting van oerbossen die nodig zijn om houtskoolijzer te maken, werd het noodzakelijk om naar alternatieve brandstofbronnen te zoeken. Deze alternatieve brandstof kwam in de vorm van bitumineuze kolen, antracietkolen, cokes en zelfs turf. De ontwikkeling van de productie van cokes en antraciet ijzer liep parallel met elkaar en bestond in de 18e en 19e eeuw naast de houtskoolproductie. Het gebruik van bitumineuze kolen en turf was beperkt en werd nooit een belangrijke brandstof voor het maken van ijzer. Het gebruik van minerale brandstof voor het maken van ijzer begon vanuit Groot-Brittannië, aangezien de ontbossing als gevolg van houtskoolproductie daar voor het eerst plaatsvond.

In 1708 huurde Abraham Darby een kleine houtskoolbf in Shropshire en in 1709 produceerde hij cokes. Van 1709 tot 1718 werd in deze oven in toenemende mate cokes gemengd met houtskool en in 1718 gebruikte de BF 100 % cokes. Tot 1750 behoorden de drie BF's die regelmatig coke gebruikten tot de familie Darby. Het gebruik van cokes verspreidde zich in de periode 1750 tot 1771, met in totaal 27 BF's die cokes gebruikten voor de productie van ijzer. The use of coke increased the production of iron since it was stronger than charcoal. It could support the weight of more raw materials and thus the size of BF could be increased. Coke also improved permeability in the BF, allowing a larger volume of wind to pass through the furnace. This larger volume of compressed air was provided by the steam engine and blowing cylinders.

The use of coke in continental Europe spread slowly. Coke was used in Le Creussot, France in 1785, Gewitz, Silesia in 1796, Seraing, Belgium in 1826, Mulheim, Germany in 1849, Donete, Russia in 1871 and Bilbao, Spain in 1880. In North America, the first use of 100 % coke as the fuel was in 1835 at Huntington, Pennsylvania. However, since 1797, coke was mixed with other fuels in BFs of US.

The efficient use of coke and anthracite in producing iron was accelerated not only by the use of steam-driven blowing equipment but also by the invention of preheating of the air being blown in the BF. In the beginning of the 19th century, it was believed that use of cold blast improved both the quantity and quality of pig iron since it was observed that the production of the BFs was more in winter months and it was erroneously concluded that the lower blast temperature was the reason. But the BF performance improved during the winter months due to the fact that the air was having lower humidity so that more combustion of fuel was supported by a given volume of air blown into the furnace.

In 1828, James Neilson patented his invention of supplying preheated air blast to the tuyeres. The heating equipment was a simple wrought iron box having dimensions 1.2 m x 0.9 m x 0.6 m. This wrought iron box was externally heated. The maximum blast temperature which could be attained with this box was 93 deg C and one box was needed for each tuyere. In 1832, Neilson improved his invention by constructing a larger oven by joined flanges, formed a continuous length of 30 m and provided a heating surface of 22.3 sq m. This oven, which was fired with solid fuel, produced a hot blast temperature of 140 deg C. Since this invention, continuous modification and improvement in the hot blast ovens were made and by 1831, Dixon developed a taller oven with U-shaped pipes that supplied hot blast at 315 deg C. By 1840, about 55 % of pig iron at Great Britain was produced with hot blast.

With the increase in the hot blast temperature, there was decrease in the quantity of fuel needed and increase in the BF production. However the hot blast equipment needed a lot of maintenance. The cast iron pipes supported within a brick oven had different expansion characteristics, which resulted in several cracked pipes. Another issue was that the delivery equipment used for the cold blast, which consisted of solid tuyeres and flexible leather joints between pipes, could not withstand the high temperatures. Another issue with the original hot blast systems was the increased cost of solid fuel to heat the ovens. These issues helped further improvements in hot blast equipment. First, solid fuel used for heating was replaced with BF gas. Initially primitive heat exchanger type hot blast equipment was built on top of the BF and simply used the waste heat to preheat the cold blast running through the cast iron pipes. Then the BF gas from the furnace top was conveyed to the hot blast oven where it was burned to generate heat. This type of hot blast oven became quite complex with numerous rows of vertical pipes. The issue of cracking of the cast iron pipes was tackled by eliminating the pipes and using refractory. For using this method, 2 to 4 stoves were installed for each BF. As one stove was being heated by the burning the BF gas, another was being drained of its heat by heating of the cold blast. In 1854, the Cambria Iron Works was the first plant in the US to use regenerative stoves. The stoves were constructed of iron shells, internally lined with refractory and containing refractories with multiple passages for the blast. A typical stove of this design had 186 to 232 sq m of heating surface. These stoves were representative of those produced by Cowper and Whitwell in 1857. The Whitwell stoves erected in 1875 were 6.7 m in diameter, 9.1 m high and had a total heat surface of 8546 sq m. These were the first stoves to use hexagonal refractory checkers, cast iron checker supports, and a semi elliptical combustion chamber to improve distribution of gas through the checkers. These stoves could supply hot blast to the BF with temperatures of 454 deg C to 566 deg C. This stove design has remained basically the same till date with minor modifications in refractory type, checker shape and stove size.

The other improvement in equipment required by the use of hot blast was the design of the tuyeres and the tuyere stock. The solid cast iron or cast copper tuyeres used on cold blast furnaces were replaced by water cooled tuyeres which were hollow, conical shaped castings which had water circulating through their interior. The pipes from the blowing engines to the tuyeres, which were jointed with leather on cold blast furnaces, were redesigned with metal-to-metal seats. As hot blast temperatures increased the inside of these blast mains and tuyere stocks were lined with refractory, which required an overall increase in size.

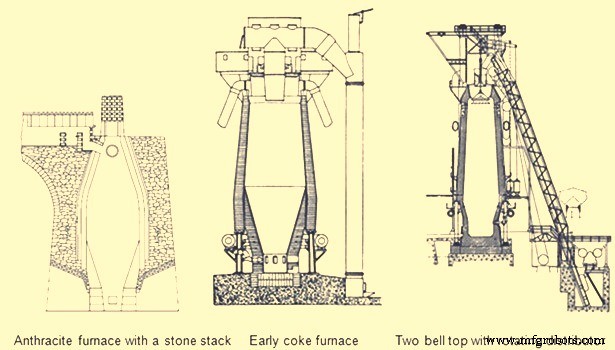

The use of hot blast was applied to both coke and anthracite furnaces. As blast pressure increased with new blowing engines, it was found that anthracite could be charged with charcoal to improve the BF productivity. During 1986 the first attempt was made to use anthracite in a cold blast furnace in eastern France. This attempt failed since the ignited anthracite broke up into small pieces and blocked the blast from entering the BF. The evolution of coke iron making and anthracite iron making paralleled each other in the US during the 1800s. In 1826, a small BF was erected in Pennsylvania to operate exclusively on anthracite coal. This practice was unsuccessful both there as well as at other places in the US. During 1833, Dr. Frederick Geissenhainer successfully used hot blast in experiments to smelt iron with anthracite coal. In 1836 the Valley furnace in Pennsylvania used 100 % anthracite and in 1837, George Crane produced 36 tons of anthracite iron per week from one of his BFs at South Wales. David Thomas was the most successful iron maker in using the anthracite in the BF. In 1838 he came to the US and built the Catasauqua BF in 1840 (Fig 6). The furnace was 10.7 m square at the base with 3.6 m bosh and a height of 13.7 m. The hot blast stoves, fired with coal, were capable of heating the blast to 315 deg C. Since this BF successfully produced 50 tons of good foundry iron per week, the furnace was used as a model for the construction of blast furnaces built for using anthracite as a fuel. By 1856 there were 121 anthracite furnaces in operation in the US.

Other fuels were also tried for iron making in the BF. These were peat and bituminous coal. Peat BFs were similar to charcoal furnaces and typically were no higher than 6.7 m. Because the peat was physically weak, the use of these furnaces was located near to the peat deposits and they never played a major role in iron making evolution. Bituminous coal had been used to supplement charcoal prior to the introduction of hot blast. In the 1830s, splint coal was used in Scottish hot blast furnaces. In 1856, there were 6 BFs in Pennsylvania and 13 BFs in Ohio using bituminous coal. The bituminous coal era of iron making was essentially finished by 1895. This method of iron making never became a major force since the coal broke up into small pieces as the BFs were made larger and used higher blast pressure. With coke being the strongest and most available fuel, the evolution of 100 % coke furnaces continued. However there were initial setbacks probably due to low strength coke. By the 1840s coke quality had improved through the use of beehive ovens. In 1867, the ‘Monster’ blast furnace was built at Norton, England. This coke furnace was 25.9 m high, 7.6 m across the bosh and had a working volume of 735 cum. An example of a large coke furnace in the US in 1884 was the Etna furnace located near Pittsburgh. This furnace was 21.3 m high, 6.1 m in diameter at the bosh, 3.4 m in diameter at the hearth and had seven 7 inch (178 mm) tuyeres, three Whitwell stoves and three blowing cylinders that were 2.1 m in diameter. This BF produced 115 tons/day in 1881, 161 tons/day in 1882 and 182 tons/day in 1883. The coke furnace design at this time was very similar to the anthracite furnaces of the same era (Fig 6).

Further evolution of coke blast furnace

The evolution of BFs using 100 % coke continued with major improvements being made between 1872 and 1913. Several technological improvements were made which were centered on the hard-driving BF practice of using more powerful blowing engines, higher blast temperatures, bigger furnaces, better charging equipment, improved raw material preparation and production of clean BF gas.

Blowing equipment design and capacity was a major step to higher production in the hard-driving BFs. Blowing cylinders were replaced with large steam reciprocating blowing engines capable of providing a greater volume of blast air at a significantly higher blast pressure. These blowing engines were of the walking beam, steam condensing type. The steam cylinder’s piston rod was connected to a gallows beam and then by a crank to a heavy, large diameter flywheel. The blowing cylinder’s piston rod was connected to the other end of the gallows beam and each stroke of the steam cylinder provided a corresponding stroke of the blowing cylinder. Cold blast pipes were fitted to each end of the vertically positioned blowing cylinder so that air was compressed on both directions of the stroke. The flywheel provided momentum for the return stroke of the steam cylinder. The air that was compressed in this manner left the cold blast pipes and entered the cold blast main which connected to the hot blast stoves. Prior to this type of blowing engine the normal blast volume was 210 cum/min at a blast pressure of 0.28 kg/sq cm. This blowing engine could produce 456 cum/min at a blast pressure of 0.64 kg/sq cm. Then in 1910, the final major step in blowing engine improvement was implemented in the form of a turbo-blower. The first turbo-blower was installed for the BF of the Empire Steel Co. in New Jersey and was capable of delivering 636 cum/min of air blast. This turbo- blower was the direct ancestor of the modern turbo-blower which can deliver up to 7500 cum/min of blast volume at 4.00 kg/sq cm of blast pressure.

Another major improvement in high productivity BFs was to increase the charging capacity. In the 1870s the BFs were equipped with water driven elevators. In 1883, the first skip hoists were installed. Skips have become larger and faster into the 20th century and existed as both buckets and cars mounted on wheels. In the early 1960s some skip charging systems were replaced with large conveyor belts.

The improvements in furnace charging capacity also included automatic coke charging systems, scale cars in the stock house, two bell tops and the rotating distributor (Fig 6). Automatic stock line measurement was invented in 1901 by David Baker. In 1903, JE Johnson also began to measure top gas temperature and its analysis.

By 1850 as the furnace size increased, the furnace top could be closed. A single bell and hopper arrangement could be used for charging the furnace that kept the top of the furnace closed and sealed. The single bell and hopper system permitted large quantity of gas to escape every time the bell was opened. Soon a second bell and hopper was added above the first so that a gas tight space could be provided between the two bells to prevent the blast furnace gas escaping when the small bell was opened. The upper bell and hopper did not have to be as large as the lower one because several charges could be deposited through it on the lower bell and the upper bell could be closed before the lower bell was opened for dumping the charges in the furnace

Attempts to improve burden distribution occurred in the early 1990s with the McKee rotating top. After each skip of material was charged onto the small bell, the small bell hopper was rotated 60 deg, 180 deg, 240 deg, 300 deg, or 0 deg. This prevented a peak of raw material directly below the skip bridge which had resulted in uneven gas distribution and uneven lining wear. The next attempt to improve burden distribution was done in Germany in the late 1960s. This was accomplished by installing movable panels at the throat of the BF that could be set at different angles for ore or coke. This movable armour has been installed on large numbers of BFs.

The two bell system continued to be the only charging system for the blast furnaces around the world till S.A. Paul Wurth in Luxembourg, developed bell less top (BLT) charging system and the first successful industrial application of BLT charging system was in 1972. This equipment used air tight material hoppers that fed a rotating raw material delivery chute which could be set at numerous angles during the hopper discharge into the furnace. The result was the almost unlimited placement of each material anywhere on the burden surface which allowed the operator to achieve maximum fuel efficiency.

The BLT charging system took over from two bell charging system since it provided a number of advantages to BF operators. During 2003, Siemens VAI introduced Gimbal concept of charging.

Another attempt in the direction of the continuous improvement of the BFs for increasing the production was towards improvements in the cleaning of BF gas. As blast volume and pressure increased at the tuyeres, the velocity and volume of gas leaving the BF top also increased. More flue dust was then carried by this waste gas and if it was not removed, it began to plug up stove checkers which subsequently restricted blast volumes to the furnace. The first step in gas cleaning was the introduction of the dust catcher in the 1880s. With the introduction of the soft iron ores in 1892, the dry-type dust catcher was not sufficient. In 1909, Ambrose N. Diehl introduced a wet gas cleaning system. It consisted of a series of nine high-pressure spray towers and a set of four rotary washers. From 1914 to 1924, several types of tower washers equipped with multiple banks of sprays and baffles were tried at various furnaces. Gas disintegrators which contained high speed rotary drums were also tested in 1907. In 1929 electrostatic precipitators were used successfully at South Works of U.S. Steel. Today, combinations of tower-type gas washers, Venturi scrubbers and mist eliminators are the most common types of gas cleaning equipment.

The newest wet gas cleaning equipment is an annular gap scrubber which cleans the gas as well as controls top pressure. The final result of all these gas cleaning improvements was a decrease in stove checker brick hole diameter with an increase in stove size because plugging with dirt had been virtually eliminated. The resulting increase in stove heating surfaces has ultimately allowed modern stoves to deliver up to 1270 deg C hot blast temperature. The associated top pressure control allowed by modern gas cleaning equipment has resulted in furnace top pressures up to 2.3 kg/sq cm. This higher top pressure in turn increases the density of gases, decreases gas velocity and increases gas retention time in the furnace, yielding better gas-solid reactions, improved reducing gas utilization and lower fuel rates.

Recently, on the newly built and reconstructed BFs, particularly in China, dry cleaning of BF gas by bag filters has found the wide application. Dry cleaning of gas has several advantages over wet gas cleaning using scrubbers and Venturi tubes.

The quest for higher production rates in the late 1870s and onwards forced changes in the size of the furnace size and its configurations. In the 1870s, the furnaces were 22.9 m high. In 1880, the BF size increased to 24.7 m high, 6.1 m bosh diameter and 3.4 m hearth diameter. It produced 120 tons/day with a 1574 kg/ton coke rate. Just ten years later, in 1890, BF was constructed with a stack 28.0 m high and with 6.7 m bosh. It produced 325 tons/day. Then in another 10 years, in 1901, BF was started with similar stack and bosh dimensions as earlier furnace but the hearth diameter was increased to 4.4 m. This furnace produced 463 tons/day at 1113 kg/ton coke rate. The other subtle change with these size increases was the lowering of the bosh/stack bend line and the steepening of the bosh angle. This change was detrimental as the furnaces saw poor burden descent and slipping with these bosh angles. To eliminate these problems, the hearth diameter of these size furnaces was increased up to 6.7 m in 1927. This bigger hearth furnace produced 880 tons/day at a coke rate of 922 kg/ton. The first 1000 ton/day furnace was commissioned in 1929. This furnace was equipped with a hearth diameter of 7.6 m. In 1955, Great Lakes’ A furnace was the largest in the world with a 9.2 m hearth and 24 tuyeres. The next leap in blast furnace size increase occurred during the 1960s as Japan rebuilt their outdated steel plants. Today, furnaces with 15 m hearth diameter, 40 tuyeres and four to five tap holes, are common in Europe and Asia.

Along with the larger furnaces, higher blast temperatures and increasing driving rates, came the need for better BF refractory lining and cooling systems. In the 1880s a high duty fireclay brick with around 40 % alumina and 46 % silica was typical. However, C refractories were used in German BFs since 1886.

While refractory technology was relatively unknown at this time, methods to cool the lining seemed to be the answer to the wear problem. Beginning about 1880, there were simultaneous developments in efforts to maintain furnace linings by means of pipe coils around the bosh or by cooling plates embedded in the brick. One of the first uses of a bronze bosh plate is believed to be an installation made by Julian Kennedy at one of about 1890. An early reference to the use of water-cooled hearth jackets is on the furnace was in 1882. At this time, cooling of the hearth sidewalls and bosh was the concern and stack cooling was not felt to be necessary.

Fritz W Lurman, a well-known blast furnace man of the time opined in 1892 that ‘irrespective of the use of so called refractory materials, the best means of maintaining the walls of the blast furnace is with cooling water’. Coolers with water circulating in them are installed between the shell of the blast furnace and the refractory lining in the upper part of the furnace to protect these components from heat radiation. In addition to having its own coolers, the part of the shell adjacent to the hearth and the bottom of the furnace is also cooled in some furnaces on the outside by water sprays.

Function of blast furnace cooling system is to cool the furnace shell and prevent from the overheating and subsequent burn through. Cooling system removes the excess heat generated in the blast furnace which is otherwise loaded on the shell. Cooling system thus prevent the increase of the shell and lining temperature. Various methods exist for cooling of the shell for the blast furnace. In earlier times, cooling boxes of different size, number and design were used for transferring heat of the furnace to a cooling medium in conjunction with external cooling (spray cooling, double shell). Blast furnaces with cast iron cooling staves are operating since mid-1900s. Cast iron stave cooling was originally a Soviet discovery from where it travelled initially to India and Japan. By 1970s, cast iron cooling staves have attained world-wide acceptance. Since the introduction of these cast iron stave coolers, the development work of blast furnace cooling got accelerated and today a wide variety of coolers are available for the internal cooling of the furnace shell to suit extreme condition of stress in a modern large high performance blast furnace.

The higher charging rates were also wearing out the throat of the furnace faster. In 1872, iron or steel armour was built into the brickwork of the furnace throat at a furnace. Since that time, various types of armour have been used in the stock line area.

Fig 6 Early blast furnaces

The first important developments in brick making technology did not occur until the 1900s. In 1917, the first machine-made brick was introduced with its resulting increase in density and strength. In 1935, vacuum pressed bricks further improved brick quality. In 1939, super-duty alumina brick containing up to 60 % alumina was first available. In the 1930s, carbon blocks were used in German furnace hearths. Today many varieties of alumina, carbon, and silicon carbide refractories are available for BF lining. The improvements in furnace cooling and lining have increased typical campaign lengths from two years in the 1880s to more than ten years in the 1990s. Today campaign life of BFs has further increased to 20 years.

Another area of the BF which was forced to change with increased production was the casting operation. The old style tymp and dam open front of the furnace was no longer adequate. In 1867, the Lurman front was patented to eliminate the tymp and dam. It consisted of a cast iron panel which was water cooled and had separate openings for iron removal (still known as a tap hole) and for slag removal (known as the slag or cinder notch). This design was changed by the 1880s by rotating the slag notch 90 deg from the tap hole. Both the tap hole panel and slag notch panel were water cooled. By separating these two liquid tapping points, more room was available to set up the furnace for the increasing number of casts required at higher production rates. The area in front of the tap hole was completely available for pig beds while the slag pits were moved around to the side of the furnace (Fig 5). During normal operation, the slag notch was opened with a bar as the liquid slag level approached the tuyeres. The slag was flushed into pits or special slag cars. When the slag notch blew wind out of the opening, it was closed with a manual stopper. By tapping the slag off between iron taps, a greater volume of the hearth was available for liquid iron which resulted in larger cast tonnages. The iron casting process in the 1880s did not change much from previous operations but pig beds were bigger and in 1909 a slag skimmer was installed to skim the floating slag off of the iron as it flowed down the trough.

In 1896, the installation of a pig casting machine invented by EA Uehling finally brought about the complete elimination of the pig bed in the cast house. Next the open-top brick lined ladles were introduced. These ladles carried about 10 tons to 100 tons of hot metal and required the furnace and cast house to be elevated above ground level so the ladles could be placed under the cast house floor. Though the pig beds have got eliminated but troughs and runners remained and spouts going into the ladles were added to the cast house. In 1915, there was first use of the torpedo type ladles. These railroad mounted ladles carried 90 tons but were increased to 150 tons by 1925. Today, the iron ladle design is similar but capacities up to 400 tons are available. Open-type ladles mounted on rail cars are still used today.

Prior to 1890, the tap hole was opened with a bar and sledge hammer. Then in 1890 the first pneumatic rock drill was used. The tap hole was manually stopped with wind off the furnace until 1914 when HA Berg developed the remote controlled mud gun which pushed a clay plug into the furnace with a wind on. In 1906, the first oxygen lancing was used to melt skulls in the tap hole. Modern BFs have evolved to include remote controlled tap hole drills, hydraulic mud guns, cast house slag granulation units and iron tilting spouts to feed an unlimited number of iron ladles. BFs may also have from one to four tap holes and two to six slag pits depending on their size. Removing the bottleneck in the cast house allowed the first 1000 ton/day operation in 1929 and led to 1990s production levels of 12,000 ton/day.

A parallel line of improvement activities which rapidly evolved starting in the late 1800s was iron ore preparation. Iron ore used in iron making consists of many geological forms such as red hematite, specular hematite, magnetite, limonite, fossil ores, bog ores and carbonates. The metallic iron content of these ores ranges from approximately 30 % in the bog ores to 72 % in some hematites. All iron ores are mixed with other compounds in the earth which are undesirable in the smelting process. Beginning in the 1700s, iron ore was roasted with charcoal in open pits or enclosed kilns. The object of roasting or calcining was to liberate all volatile constituents, such as water, carbonic acid or bituminous substances, and to soften and crack the ores, making them more permeable to reducing gases. In the 1800s, iron ore screening was introduced to more closely size the ore for improved gas permeability inside the furnace. At first, hand screening equipment was used but, by the 1870s, steam-driven ore washers consisted of one or two drums that were perforated with holes or slots for the fine material to exit with the wash water while the final sized and washed ore exited the inside of the drum into a wheelbarrow or stockpile.

As iron production increased, the purest iron ores were depleted in many areas so lower grade ores had to be mined. These ores had undesirable impurities and methods to concentrate these ores to higher iron percentages were required. In 1880, Thomas A. Edison obtained a patent for an electromagnetic separator. A demonstration plant was built in Michigan and produced 893 tons of magnetic concentrate in 1889.

Pilot plants to pelletize taconite concentrates were built in 1948. By 1956, two commercial-scale taconite mining and processing operations were producing pellets. The first straight grate pellet machine was made in 1956 and the first grate-kiln pellet machine was put into operation in 1960. Pelletizing technology spread throughout the world from the US. The newest development in pelletizing was the introduction of raw limestone, dolomite or olivine into the pellet to improve its metallurgical properties which, in turn, improved BF productivity and fuel rates.

Iron ore agglomeration also took a separate route from pelletizing earlier in the 1900s. Sintering process originated in the nonferrous industry as a batch process in the late 19th century. Up to the 1950s, most sinter had a basicity ratio of less than 1.0. However, over the next fifteen years, it was realized that a basic sinter with a basicity ratio of more than 1.0 brought a pre-calcined flux source into the BF which resulted in a fuel rate savings.

One of the final technological improvements in iron making over the last 100 years has been tuyere level injectants. The first recorded use of injectant was in 1871 when there was a chilled hearth on the Morgan charcoal furnace. Because blast could not enter the tuyeres due to chilled material, a hole was punched through the furnace wall above the salamander and a large tuyere was installed. Coal oil was then forced under pressure into the tuyere from a pipe running from the top of the furnace. Six days and seven barrels of oil later the salamander had been melted and the furnace was running smoothly. In the first decade of the 1900s early tests with oxygen injection were made in the small BF in Belgium. The first large scale oxygen enriched blast was used in 1951. The benefits of pure oxygen injection are increased BF production due to increased fuel burning capacity and an ability to use more hydrocarbon tuyere injectants. The evolution of hydrocarbon injectant occurred in the 1940s and 1950s. In 1944, William L. Pogue submitted a patent for the use of coal injection. Then in 1953, natural gas injection was implemented. In the early 1960s, injection of oil and tar through lances was developed at numerous steel companies after substantial coke savings were proven by testing in an experimental BF in 1959. By 1967, a large number of the BFs were using some form of fuel (mostly pulverized coal) injection. Today, many BFs use fuel injectants 40 % to 45 % of the fuel rate. The final tuyere injectant, which evolved concurrently with fuel injection, was moisture injection. Historically, hot blast temperatures were limited as excessively high temperature combustion zones resulted in poor burden descent. The injection of moisture consumed coke more rapidly than air alone and produced a gas that was both richer in carbon monoxide and hydrogen and was less dense. These factors improved the rate of heat transfer between gases and solids and the rate of reduction of the burden in the furnace stack, which resulted in a smooth running furnace.

The combination of moisture injection, fuel injection and oxygen injection permitted the increase of hot blast temperature and the use of all of these tuyere level variables further improved productivity and reduced fuel rates in modern BFs.

Evolution of BF iron making as a science

Historically, iron making was more an art than a science. Early iron producers learned their trade through years of training from the previous generation. Many improvements in iron making practice were based on instinct or pure luck. However, by the mid-nineteenth century, science was creeping into the developments in iron smelting.

Charles Schinz of Germany, one of the earliest researchers of chemical and physical phenomena occurring inside a BF, attempted to make quantitative mass and energy balances of BF operation but he was severely limited by the lack of accurate thermodynamic data. He conducted laboratory experiments to determine heat capacity and heats of formation and was apparently the first to determine the reducibility of iron ore. He defined different zones of the BF and the major chemical reactions taking place in each zone. The results of his work were published in 1868.

Several principles which are recognized today were postulated by Sir Lothian Bell, during the late 1800s. He published a book in 1872 which is recognized as the first text book on BF iron making. In 1884, he was seemingly the first to document the function of the different slag components and their effect on melting temperature. He also observed that BF slags are complex structures and there is a range of slag compositions which results in its good fluid properties and desulfurizing capability. His most important contribution was his understanding of chemical reactions. He recognized the importance of CO and CO2, and was the first to start defining equilibrium in the Fe-O-C system. Further, Bell discussed preheating and pre-reduction of iron ores and the importance of the furnace stack where these reactions occurred. He also made carbon, oxygen and nitrogen balances of the BF operations and showed that some of the charged carbon was consumed in the stack by CO2 in the ‘solution loss’ reaction.

A contemporary of Bell was ML Gruner, a professor of metallurgy in France, further expanded Bell’s methods of determining BF heat balances by comparing many different furnace operations. He also believed that the minimum fuel rate for BFs would be achieved when solution loss was eliminated.

JE Johnson, Jr. was the first American scientist to explore the BF process and published two books on BF design and operation in the early 1900s. He applied the first and second laws of thermodynamics to iron making and explained how fuel rate was impacted by blast temperature. He postulated that there was a critical furnace temperature above which a minimum amount of heat is required. This minimum amount of heat he called ‘hearth heat’. In his book, published in 1913, Johnson produced a diagram showing chemical reactions and isotherms in the BF. The application of the critical temperature and hearth heat concepts further convinced furnace operators that the BF process was rational and predictable.

During the period from 1920 to 1930, the flow of solids and gases in the BF was studied extensively by a group of workers named PH Royster, SP Kinney, CC Furnas, and TL Joseph. This group was interested in physical and chemical phenomena occurring in BFs and in order to understand these phenomena they felt it was necessary to sample and probe operating furnaces. Their work started with a small experimental BF and spread to commercial furnaces. The results of their studies showed that the flow of gases and solids was not uniform across any horizontal plane in the BF and that improving gas-solid contact in the stack of the furnace could significantly increase the efficiency of the iron making process. Furnas and Joseph continued this work and determined that raw material size and reducibility was critical in gas-solid reactions. This important work led to the understanding of burden distribution and the optimization of iron ore sizing as it impacts both reducibility and permeability.

In 1962, R. Stephenson explained the role of solution loss. Previously, it had been thought the production of CO by reacting with CO2 and carbon was a waste of fuel. Stephenson pointed out that iron oxide reduction is a combination of indirect reduction and direct reduction and that indirect reduction followed by solution loss is direct reduction. Using these considerations to determine carbon rates for all combinations of these two reduction routes as a function of solution loss, results can be plotted on the ‘carbon-direct reduction diagram’. In the 1960s and early 1970s, the best applications of these BF theories were put into practice in Japan. Currently, the Japanese improvements have spread in the form of large, highly automated BFs to other places.

The theory and practice of iron smelting technology have come a long way in the last 4000 years. The transition from sponge iron produced in forges to liquid iron produced in BFs in the 1300s was the first major step in advancing iron making technology. Then came the change from cold blast, charcoal furnaces to hot blast, coke furnaces in the mid-1800s which brought iron making into the modern era. The better understanding of iron making reactions and improved equipment evolved into the hard-driving furnace operation centered in the 1880s to 1900s. Finally, the revolution in scientific applications to iron smelting, the installation of more sophisticated equipment, and the advent of electronically controlled systems has accelerated BF iron making into the current state as demonstrated by the operation of around 12,000 tons/day BFs with fuel rates less than 460 kg/ton.

Productieproces

- Kledingstrijkijzer

- IJzer

- Opwekking en gebruik van hoogovengas

- ITmk 3 Proces van het maken van Iron Nuggets

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- IJzerproductie door hoogoven en kooldioxide-emissies