Vuurvaste bekleding van hoogoven

Vuurvaste bekleding van hoogoven

Een moderne hoogoven (BF) is vuurvast bekleed om de ovenschaal te beschermen tegen de hoge temperaturen en schurende materialen in de oven. De vuurvaste voering wordt gekoeld om de bescherming tegen het verzenden van overtollige warmte die de vuurvaste voering kan vernietigen verder te verbeteren. BF heeft een complex vuurvast systeem om een lange, veilige levensduur te bieden die nodig is voor de beschikbaarheid van de hoogoven en om een bijna continue ovenwerking en gieten mogelijk te maken.

De omstandigheden in de hoogoven variëren sterk per regio en de vuurvaste materialen zijn onderhevig aan verschillende slijtagemechanismen. Details worden gegeven in Tab 1. De toepassingstoestand van verschillende regio's van een hoogoven is niet hetzelfde vanwege de aard van de geometrie en ook vanwege het pyrometallurgische proces dat in verschillende stadia plaatsvindt. Er zijn diverse fysieke en chemische slijtagemechanismen in de verschillende regio's van de hoogoven en ze zijn complex van aard. Mechanische slijtage of slijtage treedt bijvoorbeeld voornamelijk op in het bovenste gedeelte van de stapel en wordt veroorzaakt door de kwaliteit van de ladingsmaterialen en door de met stof beladen gassen. Hoge thermische belastingen zijn een belangrijke factor in de onderste stapel en de buikregio's. In het haardgebied vormen horizontale en verticale stroom van heet metaal in combinatie met thermische spanningen vaak ongewenste cavitatie in de vorm van een olifantenpoot. De vuurvaste materialen in deze regio's moeten voor deze slijtagemechanismen zorgen om schade als gevolg daarvan te voorkomen. Daarom hebben de BF-stack (boven, midden en lager), buik, bosh, raceway en tuyere-regio, haard en kraangat allemaal verschillende kwaliteit vuurvaste materialen nodig, afhankelijk van de respectieve toepassingsomstandigheden.

| Tabblad 1 Aanvalsmechanismen in verschillende delen van de hoogoven | ||

| Regio | Aanvalmechanisme | Resulterende schade |

| Hogere stapel | Slijtage | Schuurslijtage |

| Gemiddelde temperatuurschommelingen | Spalling | |

| Impact | Verlies van stenen | |

| Middenstapel | Gemiddelde tot zware temperatuurschommelingen | Spalling |

| Gaserosie | Draag | |

| Oxidatie en alkali-aanval | Verslechtering | |

| Lagere stapel | Zware temperatuurschommelingen | Ernstige afbrokkeling |

| Erosie door gasstralen en slijtage | Draag | |

| Oxidatie en alkali-aanval | Verslechtering | |

| Thermische vermoeidheid | Schaalschade en scheuren | |

| Buik | Gemiddelde temperatuurschommelingen | Spalling |

| Oxidatie en alkali-aanval | Verslechtering | |

| Slijtage, gaserosie en hoge temperatuur | Draag | |

| Bosh | Hoge temperatuur | Stressaanval |

| Slag- en alkali-aanval | Verslechtering en slijtage | |

| Gemiddelde temperatuurschommelingen | Spalling | |

| Slijtage | Draag | |

| Raceway en | Zeer hoge temperatuur | Stressscheuren en slijtage |

| Tuyere-regio | Temperatuurschommelingen | Spalling |

| Oxidatie (water en zuurstof) | Verslechtering | |

| Slagaanval en erosie | Draag | |

| Schade door korsten | Verlies van koelelementen en blaaspijpen | |

| Haard | Oxidatie (water) | Draag |

| Aantasting van zink, slakken en alkali | Verslechtering | |

| Hoge temperatuur | Stress opbouw en kraken | |

| Erosie door hete vloeistoffen | Breek uit risico | |

| IJzeren inkeping | Zware temperatuurschommelingen | Spalling |

| (kraangat) | Erosie (slakken en ijzer) | Slijtage kraangat |

| Zink- en alkali-aanval | Verslechtering | |

| Gasaanval en oxidatie (water) | Slijtage en achteruitgang | |

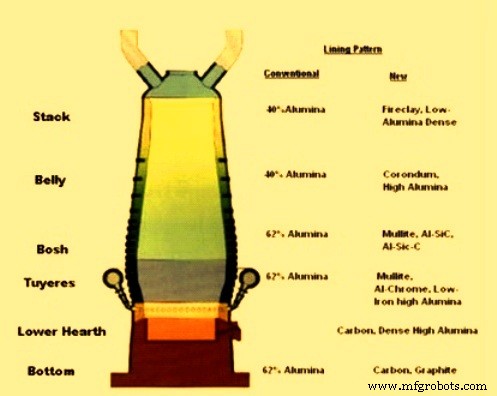

Selectie van de juiste vuurvaste combinatie, afhankelijk van het slijtagemechanisme, is erg belangrijk. Een onjuiste selectie van de vuurvaste materialen leidt vaak tot een vuurvaste storing die vervolgens een complex probleem wordt om op te lossen. De soorten vuurvaste bekleding die nodig zijn in een hoogoven, evenals de trend in het vuurvaste bekledingspatroon, wordt gegeven in figuur 1.

Fig 1 Vuurvaste bekleding in verschillende delen van een hoogoven

Momenteel wordt verwacht dat de campagneduur van een BF ongeveer 15 jaar of langer zal zijn. Verder is er een trend naar BF's met grote capaciteit, die worden onderworpen aan strikte bedrijfsomstandigheden. Om het doel van een lange levensduur van de voering onder strikte bedrijfsomstandigheden te bereiken, is het noodzakelijk om een goede combinatie van hoogwaardige vuurvaste materialen te hebben in combinatie met zeer efficiënte koelsystemen en strakke controle op de werking van de oven om een hoge productiviteit te garanderen zonder overmatige wandbewerking en met minimalisering van massieve 'slipt' in de BF, wat kan leiden tot overmatige voortijdige schade aan de vuurvaste voeringen.

Het is bekend dat de bodem en een deel van de haard voornamelijk worden aangetast door ruwijzer, slakken en alkaliën. Vuurvaste bakstenen in deze gebieden worden blootgesteld aan hoge belasting en hoge temperaturen. Het vereist dus een vuurvaste voering die een hoge sterkte, een lagere kruip in compressiewaarde en hogere RUL- (vuurvastheid onder belasting) en PCE-waarden (pyrometrische kegelequivalent) moet hebben. Sommige BF's gebruiken laag ijzergehalte, dichte 42% -62 % aluminiumoxide, vuurvaste stenen van mulliet, conventionele koolstofblokken enz. in de bodem en de onderste haard, terwijl de huidige trend is om deze te vervangen door grafietblokken met supermicroporiën. De levensduur van de haard hangt voornamelijk af van de volgende factoren.

- Operationele factoren zoals (i) hoge productiviteit die leidt tot hoge warmtebelastingen, (ii) hoge vloeistofsnelheid die meer erosie veroorzaakt en (iii) hoge koleninjectie betekent een lagere permeabiliteit. Geen van deze factoren valt onder de controle van de BF-operator en daarom kan de enige oplossing hiervoor een robuuste vuurvaste voering zijn.

- Ontwerp van vuurvaste voeringsysteem - De gehele vuurvaste voering wordt ook onderworpen aan thermische spanning, die ook een dominante rol speelt, vooral wanneer het ontwerp ontoereikend is. Het vuurvaste voeringsysteem of ontwerp moet (i) de thermische weerstand optimaliseren, (ii) expansieontlasting bieden, (iii) barsten voorkomen en (iv) ingebouwde barrières elimineren.

- Vuurvaste eigenschappen:deze omvatten (i) hoge thermische geleidbaarheid, (ii) alkalibestendigheid, (iii) lage permeabiliteit, (iv) lage thermische uitzetting en (v) lage elasticiteit.

De recente ontwikkeling van microporeuze koolstofstenen en verbetering van de kwaliteit van halfgrafiet en grafietblokken heeft geleid tot een hogere infiltratieweerstand tegen ijzer en slakken, en thermische geleidbaarheid. Het probleem van brosse laagvorming rond 800 ° C isotherm door alkalicondensatie en thermische spanningen is aangepakt door kleinere blokken te gebruiken, optimale uitzettingstoelagen enz. De koolstofvuurvaste stenen zijn bedekt met vuurvaste klei of mullietstenen om het te beschermen tegen oxidatie. Het ontwerp van deze 'keramische beker' is belangrijk, omdat de isothermen veranderen afhankelijk van de kwaliteit en dikte van het bekermateriaal.

De stapelstenen worden in het bijzonder blootgesteld aan hoge slijtage en erosie door ladingsmateriaal van bovenaf, evenals aan hoge snelheidsdampen en stofdeeltjes die naar buiten gaan als gevolg van hoge ontploffingsdruk in een CO-omgeving (koolstofmonooxide). Daarom vereist de toepassingsconditie vuurvaste materialen die een hoge sterkte, lage permeabiliteit, hoge slijtvastheid en weerstand tegen CO-desintegratie moeten hebben. Vuurvaste vuurvaste baksteen of dichte aluminiumoxidesteen met Al2O3 van ongeveer 39% - 42% kan deze kenmerken verlenen die nodig zijn voor stapeltoepassing.

De blaaspijp en bosh worden aangevallen door temperatuurverandering, slijtage en alkaliën; en de buik en onderste schacht door thermische schokken, slijtage en CO-aanval enz. In de kritieke gebieden van de BF, d.w.z. blaaspijp, bosh, buik en lagere stapel, hebben siliciumcarbide, SiC-Si3N4 en korund vuurvaste materialen koolstof en 62 % Al vervangen 2 O3 of mullietstenen. Dit maakt gebruik van de hoge thermische geleidbaarheid van SiC in combinatie met de staafkoelers. Vanwege het probleem van waterlekkage rond het kraangat en de blaaspijpen zijn veel hoogovens echter bekleed met vuurvaste materialen van hoog aluminiumoxide of aluminiumoxide-chroomkorund. Het heden en de trend in de Bf-vuurvaste materialen worden gegeven in Tab 2.

| Tabblad 2 Hoogoven-vuurvaste stenen | ||

| Gebied | Aanwezig | Trend |

| Stapel | 39 % – 42 %% Al2O3 | Super duty vuurvaste klei |

| Buik | 39 % – 42 % Al2O3 | Korund, SiC-Si3N4 |

| Bosh | 62 % Al2O3, Mulliet | SiC-Si3N4 |

| Tuyere | 62 % Al2O3, Mulliet | SiC zelfverlijmd, aluminiumoxide-chroom (korund) |

| Onderste haard | 42 %-62 % Al2O3, Mulliet, Conventioneel koolstofblok | Koolstof/grafietblok met supermicroporiën |

| Tapgat | Klam teer gebonden, hoog aluminiumoxide / SiC teer gebonden | Klam teer gebonden, hoog aluminiumoxide / SiC teer gebonden |

| Hoofdgoot | Pitch / watergebonden klei / Grog / Teergebonden stampmassa's, Castables | Ultra low cement castables (ULCC), SiC/Alumina mengsels, Gunning repair techniek |

| Kanteelbare uitloop | Hoge aluminiumoxide / SiC-stammassa's / Lage cementgietmaterialen | Hoog aluminiumoxide / SiC / koolstof / ULCC |

Verschillende soorten BF-vuurvaste materialen

Hieronder worden verschillende soorten vuurvaste materialen beschreven die worden gebruikt in de bekleding van hoogovens.

- Gebakken koolstofblokken - Microporeus koolstofblok, semi-grafiet koolstofblok en microporeus koolstofsiliciumblok zijn gemaakt met elektrisch gecalcineerd antraciet op hoge temperatuur, synthetisch grafiet en siliciumcarbide als belangrijkste grondstoffen. Ze hebben een hogere thermische geleidbaarheid, een lagere permeabiliteit, een goede weerstand tegen ruwijzer en alkali. Semi-grafietkoolstofblokken worden gebruikt als de onderste bodemvoering. Microporeuze koolstofblokken worden gebruikt als bekledingen van de bovenbodem en de onderhaard van hoogovens met intensievere smelting. Microporeuze koolstofsiliciumblokken worden gebruikt bij het leggen van de haard, het kraangat en het slakgat van de hoogoven.

- Kleine gebakken koolstofstenen - Gegoten microporeuze koolstofstenen en koolstofsiliciumcarbidestenen worden geproduceerd door middel van heetgeperste vormen, bakken op hoge temperatuur en afgewerkt slijpen met elektrisch gecalcineerd antraciet, synthetisch grafiet en siliciumcarbide op hoge temperatuur als belangrijkste grondstoffen en de oliën afkomstig van steenkool of fenol-formaldehydehars als bindmiddel, evenals ultramicro-poederadditieven. Gegoten microporeuze koolstofsiliciumcarbidestenen kunnen worden gebruikt voor het metselwerk van blaaspijp, slakgat, kraangat, de haard en de slakvormende zones van de hoogoven.

- Keramische bekersteen - Dit zijn kunststof fasegebonden composiet korundsteen. De baksteen is samengesteld uit hoogwaardig mulliet en zeer zuiver gesmolten korund als grondstof met toevoeging van gespecificeerd bindmiddel door vormgeven onder hoge druk en sinteren bij hoge temperatuur. Met kenmerken van hoge vuurvastheid onder belasting (RUL), compacte structuur, lage porositeit en hoge weerstand tegen corrosie, worden de stenen gebruikt voor de BF-bodem, keramische bekerbodemvoering en gecombineerde baksteen van blaaspijp, kraangat en slakkengat van de grote ontploffing oven.

- Korundsteen - De korundsteen is gemaakt van bruin gesmolten korund en siliciumcarbide als uitgangsmaterialen, gecombineerd met speciale additieven, door middel van een vormpersproces en sinteren vóór fijne bewerking. De baksteen wordt gekenmerkt door een goede alkalische weerstand en slakcorrosiebestendigheid, die geschikt is voor het bekleden van de bodem, de keramische kop van de haard, de blaaspijp, het kraangat en het slakkengat.

- SiC-Si3N4-steen – Er zijn veel verschillende soorten SiC-steen met verschillende hechtsystemen en variërend SiC-gehalte. Over het algemeen hebben direct gebonden SiC een hoge weerstand tegen alkaliën en zink. Ze hebben ook een hoge thermische geleidbaarheid, uitstekende erosieweerstand, zeer goede thermische schokeigenschappen en zijn bestand tegen corrosie en CO-aanval. Over het algemeen worden nitridegebonden SiC gebruikt in toepassingen, zoals BF-buik.

- Microporeuze aluminiumoxide-koolstofsteen - Deze stenen zijn gemaakt door bauxietklinker, korund, grafiet en middenaluminiumoxide van speciale kwaliteit als belangrijkste grondstoffen te gebruiken, gecombineerd met verschillende soorten superfijne poederadditieven. Het kenmerkt microporiën, goede alkaliweerstand en hoge thermische geleidbaarheid. Het wordt gebruikt voor het bekleden van bosh, stapel en koelwand van BF.

- Bakstenen van 50% aluminiumoxide - Typisch vuurvaste materialen in deze klasse zijn opgewaardeerde super duty vuurvaste stenen. Ze zijn over het algemeen samengesteld uit een mengsel van bauxiet, vuursteenklei/chamotte en plastic klei. Bakstenen van 50% aluminiumoxide hebben gewoonlijk een lage porositeit, zetten uit bij heropwarming tot 1600°C en zijn goed bestand tegen thermische cycli. Een baksteen in deze klasse die materialen met een hogere zuiverheid bevat, heeft goede draageigenschappen en is uitstekend bestand tegen alkalische aanvallen.

- 60 % bakstenen van aluminiumoxideklasse – Bakstenen in deze klasse zijn samengesteld uit een grote verscheidenheid aan materialen. De meest voorkomende en hoog aangeschreven halffabrikaten van aluminiumoxide zijn samengesteld uit mineralen uit de sillimanietgroep (meestal gecombineerd met kleine hoeveelheden gecalcineerd aluminiumoxide en plastic klei). Andere kwaliteiten van 60% aluminiumoxide in deze klasse zijn samengesteld uit een mengsel van synthetische chamotte, bauxieten, gecalcineerd aluminiumoxide en plastic klei. Hoge niveaus van mullietvorming zorgen ervoor dat stenen in deze klasse (vooral vuurvaste materialen die sillimaniet bevatten) een uitstekende kruipweerstand vertonen. Sillimanietstenen kunnen vaak met fosfaat/chemisch gebonden en uitgehard worden om de thermische schokbestendigheid te verbeteren.

- 70 % aluminiumoxide-klasse bakstenen – Deze klasse bakstenen is gebaseerd op primaire grondstoffen bauxiet of hoog-aluminiumoxide chamotte die wordt toegevoegd met vuurvaste klei. Deze stenen worden gebakken tot ongeveer 1400 ° C om overmatige uitzetting tijdens het bakken te voorkomen (veroorzaakt door een reactie van siliciumhoudende ingrediënten met bauxiet, waarbij mulliet wordt gevormd). Bakstenen van 70 % aluminiumoxide vertonen tijdens gebruik hoge uitzettingswaarden, waardoor de voegafmetingen worden verminderd.

- 80 % aluminiumoxideklasse bakstenen – Deze zijn gebaseerd op bauxiet met toevoegingen van gecalcineerd aluminiumoxide en kleimaterialen. Ze worden gebakken tot ongeveer 1420 – 1480 ° C om een consistente baksteenmaat te behouden. Gebakken producten in deze klasse hebben een porositeit van ongeveer 20%, een goede sterkte en weerstand tegen thermische cycli. Deze producten worden geassocieerd met fosfaat/chemische binding (zowel uitgehard als gebakken) als een middel om een grotere weerstand tegen slijtage te geven en de porositeit te verminderen.

- Vuurklei bakstenen - Vuurvaste stenen zijn samengesteld uit een mengsel van meestal twee of meer kleisoorten. Het gebruik van vuursteen en kaolienklei zorgt voor vuurvastheid, gecalcineerde klei (chamotte) regelt de droog- en bakkrimp en plastic klei vergemakkelijkt de vorming en hechtsterkte. Vuurvaste stenen worden gewoonlijk gegroepeerd in (i) super duty stenen (PCE> 33) die een typisch aluminiumoxidegehalte hebben van 40 % tot 45 % en een goede vuurvastheid, weerstand tegen thermische schokken en volumestabiliteit bij hogere temperaturen hebben, (ii) hoge vuurvaste stenen (PCE 31 ½ tot 33) die vergelijkbaar zijn met super duty-equivalenten, maar doorgaans zijn vervaardigd van vuursteenklei/chamotte en plastic klei van lagere kwaliteit (typisch Al2O3 40 % tot 45%) en die vaak worden gebruikt als vervanging voor middelzware vuurvaste stenen waar thermische cycli een potentieel probleem vormen, (iii) middelzware vuurvaste stenen (PCE 29 tot 31) (typisch Al2O3 38% tot 42%) worden gebruikt in minder zware toepassingen en hun weerstand tegen thermische schokken is lager dan bij super- en zware vuurvaste stenen, (iv) vuurvaste stenen voor laag gebruik (PCE 15 tot 29) (typisch Al2O3 35 % tot 38%) worden gebruikt als rugbekleding en andere toepassingen waar gematigde temperaturen heersen, en (v) vuurvaste stenen van semi-silica met een typisch aluminiumoxidegehalte van 18 % tot 25% met silicawaarde s variërend van 72 % tot 80 % en hebben een uitstekende draagkracht en volumestabiliteit bij relatief hogere temperaturen.

- Tapgatmassa - De belangrijkste kenmerken die nodig zijn voor kraangatmassa zijn een goede viscositeit en goede sintereigenschappen in combinatie met corrosie- en erosiebestendigheid.

Productieproces

- Vuurvaste bekleding van een basiszuurstofoven

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Bescherming van de bekleding van de hoogovenhaard door toevoeging van TiO2

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Vuurvaste voering van een continu gegoten trechter