Cokesovengasinjectie in een hoogoven

Cokesovengasinjectie in een hoogoven

De ijzer- en staalindustrie is een van de grootste energieverbruikers en dus verantwoordelijk voor een hoge uitstoot van kooldioxide (CO2). Ondanks een opmerkelijke daling van de specifieke CO2-emissies door de meeste staalfabrieken, neemt de totale hoeveelheid CO2-emissies wereldwijd toe als gevolg van de voortdurende toename van de staalproductie, die in 2013 een niveau van 1606 miljoen ton heeft bereikt. Tegenwoordig is de staalindustrie geconfronteerd met een toenemende vraag om het energieverbruik en de gasemissies, met name van ijzerproductieprocessen, tot een minimum te beperken. Het efficiënte gebruik van bijproductgassen is van essentieel belang voor de winstgevendheid van de exploitatie van staalfabrieken vanwege de hoge energievolumes en de daarmee gepaard gaande kosten. De injectie van cokesovengas (COG) in de moderne hoogoven is een van de effectieve maatregelen voor de staalindustrie om koolstofarme ijzerproductie, energiebesparing en emissiereductie te bereiken.

Cokes is een essentiële input voor het ijzerproductieproces en wordt geproduceerd door kolen te verhitten in cokesovens. Om cokes te maken, wordt steenkool verwarmd in afwezigheid van zuurstof om vluchtige stoffen eruit te drijven. COG wordt geproduceerd als bijproduct van het proces in het geval van cokesovenbatterijen die normaal in staalfabrieken worden geïnstalleerd. De specifieke hoeveelheid COG die wordt gegenereerd tijdens het maken van cokes in de cokesovens bij het bijproduct ligt in het bereik van 290 tot 340 N cum/t kolenlading, afhankelijk van de vluchtige stoffen in de kolenlading.

De COG wordt momenteel gebruikt na de reiniging van teer, naftaleen, ruwe benzeen, ammoniak en zwavel voor het verwarmen van hoogovenkachels, ontstekingsovens in sinterfabrieken, verwarmingsovens in walserijen en elektriciteitsopwekking in elektriciteitscentrales.

De COG heeft een samenstelling die bestaat uit ongeveer 55% -58 % H2, 25 % -27% CH4, 6 % -7% CO en een klein percentage CO2, N2, koolwaterstoffen en andere elementen. Omdat de samenstelling van COG rijk is aan waterstof, heeft het de afgelopen jaren veel aandacht gekregen vanwege het gebruik ervan in de reductieprocessen.

COG kan ook een reductiemiddel zijn in hoogovens. COG-injectie is een proces waarbij grote hoeveelheden cokesovengas in de toevoerleiding van een hoogoven (BF) worden geïnjecteerd. Dit levert niet alleen een aanvullende koolstofbron op, maar versnelt ook de productie van vloeibaar ijzer en vermindert bovendien de behoefte aan metallurgische cokes voor reacties in de hoogoven. COG-injectietechnologie vermindert ook de absolute CO2-emissies en de SO2-emissies van de hoogoven.

Halverwege de jaren negentig werden in de VS proeven gedaan met gasinjectie in de hoogoven.

In een poging om energie te besparen en kosten te verlagen, ontwikkelde USS (US Steels) een systeem in hun fabriek in Mon Valley, net buiten Pittsburgh, Pennsylvania, waarmee ze COG in hun hoogovens konden gebruiken. Hoewel andere staalproducenten in Noord-Amerika dit hebben geprobeerd, is USS de eerste die COG met succes in hoogovens gebruikt. Om dit te bereiken, reinigt USS het gas grondig, voert het de druk op en gebruikt het aangepaste hoogovenblaaspijpen. De uitvoering van dit project had ongeveer 6 miljoen dollar gekost en resulteerde in een jaarlijkse besparing van 6,1 miljoen dollar, wat een eenvoudige terugverdientijd van iets minder dan een jaar oplevert. Naast kostenbesparing heeft de injectie van COG in de hoogoven ook bijgedragen aan een daling van het energieverbruik en de CO2-uitstoot.

De injectie van COG in de hoogoven heeft invloed op de loopbaancondities en de ijzerertsreductie. De verbranding van COG-koolwaterstoffen aan de voorkant van de blaasmonden door blastzuurstof leidt tot de ontwikkeling van koolmonoxide- en waterstofgassen, waardoor het potentieel van reducerend gas vanwege N2 toeneemt. De theoretische berekeningen en commerciële proeven die werden uitgevoerd met de vervanging van aardgas door COG in BF toonden een lager cokesverbruik en een hogere productie van ruwijzer. Het hoge rendement van COG is te danken aan het feit dat het 3,5 tot 4 keer minder koolwaterstoffen bevat dan aardgas. Dit verbetert de verbranding in de haard van de blaasmond, activeert de cokeskolom en verhoogt het gebruik van gassen in de oven. Gebleken is dat een hoger volume en een hogere verbrandingswaarde van BF-topgas kan worden gegenereerd door COG-injectie in de hoogoven. Ook de gemiddelde temperatuur als gevolg van de COG-injectie neemt toe met de afstand tot de lanspunt.

Opgemerkt moet worden dat de omstandigheden in de toevoerleiding zeer complex zijn en ook van invloed zijn op de omstandigheden in de blaaspijp en daarmee de verbranding van de reducerende gassen. Verder is de temperatuurstijging hoger bij COG-injectie vanwege een meer volledige verbranding en vanwege de hoge stookwaarde van het gas (ongeveer 4000 tot 4400 kcal per normaal kubieke meter).

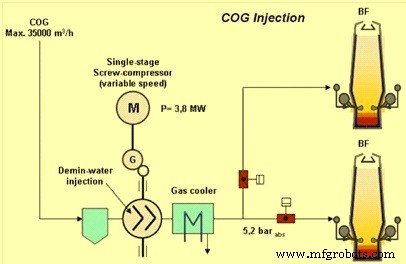

COG geïnjecteerd op het niveau van de blaaspijp gaat normaal gesproken gepaard met zuurstofverrijking van de heteluchtstoot. COG moet worden gecomprimeerd voor injectie en vereist daarom een compressoreenheid, wat een toename van het stroomverbruik betekent. De injectie van zuurstof in de luchtstroom vermindert de specifieke gasstroom, waardoor de toptemperatuur daalt en de adiabatische vlamtemperatuur (RAFT) in de blaaspijpen stijgt. Deze effecten worden gecompenseerd door de injectie van COG. Zo verhoogt een gecombineerde injectie van zuurstof en COG op het niveau van de blaaspijp de productiviteit van de hoogoven. Elke 1% zuurstofverrijking van hot blast verbetert de productiviteit met 2-0% tot 2,5%. Een typisch schematisch diagram van COG-injectie in een hoogoven wordt gegeven in Fig. 1.

Fig 1 Schematisch diagram van COG-injectie in hoogoven

De injectie van COG in de hoogoven wordt in sommige landen toegepast met verschillende injectiesnelheden variërend van ongeveer 30 tot 280 N cum/tHM. In sommige hoogovens wordt COG slechts af en toe geïnjecteerd omdat de vrije beschikbaarheid in de geïntegreerde fabriek beperkt is. De flexibiliteit van het COG-gebruik kan worden vergroot doordat gas kan worden verplaatst tussen de hoogoven en een andere gebruiker van het beschikbare gas, afhankelijk van de behoefte op dat moment. Het gas dat in de hoogoven wordt geïnjecteerd, vervangt dus alternatieve reductiemiddelen die van externe bronnen moeten worden gekocht.

Verder is gemeld dat het maximale niveau van COG-injectie bij de blaasmond van de hoogoven wordt verondersteld 0,1 ton COG/tHM te zijn volgens de thermochemische omstandigheden. De cokes/COG-vervangingsverhouding die normaal wordt bereikt, is 0,4-0,45 kg/N cum (ongeveer 0,98 ton cokes/ton COG) vergeleken met 0,8-0,85 kg/N cum voor aardgas (NG).

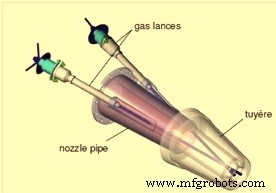

Een wiskundig model is ontwikkeld door MEFOS, Zweden voor een injectieblaaspijp in een hoogoven om de verbranding te simuleren bij het injecteren van reducerend gas. De wiskundige modellering van de injectie van COG in de blaaspijpen van de hoogovens gaf aan dat betere verbrandingsomstandigheden en een hogere injectiesnelheid worden bereikt door twee injectielansen te gebruiken in vergelijking met één lans. Injectie van COG met enkele lans heeft geresulteerd in (i) zeer inhomogeen beeld van temperatuur en snelheid, (ii) de stroom bereikt met hoge snelheid tot het einde van de loopbaan, (iii) hoogste temperaturen aan het einde van de loopbaan, en ( iv) geen oververhitting van de blaaspijp. Injectie van COG met twee lansen heeft geresulteerd in (i) aanzienlijk verminderde penetratiediepte, (ii) meer homogene verdelingen van temperatuur, snelheid en gasconcentratie, (iii) meer uniforme verbranding vergelijkbaar met injectie van zware olie, en (iv) geen oververhitting van de blaaspijp. Andere punten met betrekking tot het gebruik van één of twee lansen in een typische hoogoven worden hieronder gegeven.

- Bij gebruik van één injectielans is de maximale injectiehoeveelheid 10 000 N cum/h. Als de injectiehoeveelheid hoger is, zal een deel van het gas niet in de blaasmond verbranden, maar onverbrand de hoogoven ingaan.

- Voor twee injectielansen wordt de maximale injectiehoeveelheid verhoogd tot 15 000 N cum/h vanwege betere verbrandingsomstandigheden. De omstandigheden zijn beter naarmate de inlaatsnelheid van het gas lager is, de turbulentie in de blaaspijp wordt versterkt en ook meer van het cokesovengas in contact komt met de explosie, d.w.z. het reactiegebied is groter.

- Het effect van het variëren van de injectiehoeken van de lansen op de voorspelde resultaten is niet duidelijk.

Een overzicht van een typisch blaaspijpsysteem wordt getoond in Fig. 2. Het bevat twee injectielansen voor COG-injectie, die in de straalpijp worden gestoken, een straalpijp en een koperen blaaspijp.

Fig 2 Typisch blaaspijpsysteem met twee lansen.

Productieproces

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Opwekking en gebruik van cokesovengas

- Niet-herstel Coke Oven Batterij

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Cokesoven bijproductfabriek

- Vuurvaste bekleding van hoogoven

- Productie van DRI met cokesovengas als reductant

- Factoren die de cokessnelheid in een hoogoven beïnvloeden