Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

Basissysteem voor terugwinning en reiniging van zuurstofovens

Tijdens het proces van staalproductie in de basiszuurstofoven (BOF) wordt zuurstof (O2) in het ladingsmengsel geblazen en door de chemische reacties die plaatsvinden in het convertorvat, een grote hoeveelheid gas op hoge temperatuur en rijk aan koolstofmono oxide (CO) komt uit de mond van de converter. In dit stadium is het gas erg heet (temperatuur 950 ° C of hoger) en beladen met stof. Dit gas staat bekend als LD-gas, BOF-gas of convertorgas. Convertergas wordt normaal gesproken geclassificeerd als arm gas in termen van calorische waarde en Wobbe-index, maar behoort tot de groep van rijke gassen wanneer het wordt beschouwd in termen van verbrandingseigenschappen (en in het bijzonder de verbrandingstemperatuur).

Tijdens de begindagen van de staalproductie door het convertorproces, gaven bruine dampen uit de schoorsteen aan dat de convertor werkte. Tegenwoordig wordt de werking van de converter als gevolg van het terugwinnings- en reinigingssysteem voor convertorgas alleen gedetecteerd vanaf de flare-stack.

De samenstelling van het convertorgas varieert met het gebruikte proces, de terugwinningsmethode en met name het O2-volume. De samenstelling van het gas varieert van het begin tot het einde van het blazen van de warmte in de convertor en is een functie van de blaastijd. De hoofdbestanddelen van convertorgas zijn CO, CO2 (kooldioxide), O2 en N2 (stikstof). Typische samenstelling van het convertorgas per volume is CO - 55 % tot 60 %, CO2 - 12 % tot 18 %, O2 - 0,1 % tot 0,3 % en de rest is N2.

De eerste omvormers werden in november 1952 (VOEST in Linz) en mei 1953 (OAMG, Donawitz) in gebruik genomen. Tijdens de beginjaren van het LD-converterproces werd het topgas volledig verbrand bij de convertormond via de open kap en vervolgens in de schoorsteen gekoeld, hetzij indirect met water of door een verdampingskoelsysteem. Er werd toen ongeveer 300 kg stoom en 250 kubieke meter (cum) rookgas per ton ruw staal geproduceerd.

Milieuaspecten vormden een serieuze uitdaging voor het converterproces toen het in de jaren vijftig industrieel werd geïmplementeerd. De fijnheid van het stof in het convertor-off-gas dwong de leveranciers van het proces om nieuwe ontstoffingssystemen te ontwikkelen. 1 gram (g) van het converterstof heeft een zichtbaar oppervlak variërend tussen 300 vierkante meter (m²) tot 500 m². Om normaal gesproken de optische effecten van 'bruine dampen' te vermijden, moet het stof uit het systeem worden verwijderd tot een niveau van minder dan 100 mg/cum. Hiervoor werden zowel natte als droge ontstoffingssystemen gebruikt. De uitdaging werd steeds meer een kans voor het converterproces naarmate het aantal milieuproblemen groeide. En deze kans hielp bij de ontwikkeling van het systeem voor het terugwinnen van convertorgas met onderdrukte verbranding. Tegenwoordig eisen economie en milieu dat de energie in het convertorgas en het ijzerhoudende stof wordt opgevangen en efficiënt gerecycled.

In het algemeen kunnen twee systemen worden gebruikt om het bovenste convertorgas te verwerken en om energie uit het convertorgas terug te winnen. Deze systemen zijn (i) gedeeltelijke/volledige verbranding, (ii) onderdrukte verbranding.

In het volledige (of open) verbrandingssysteem (dat niet meer prin-use is) wordt het procesgas uit het convertorvat verbrand in het rookgaskanaal. Een opening tussen het convertorvat en de primaire (of convertorgas) ventilatie laat de toegang van omgevingslucht toe en maakt zo een gedeeltelijke of volledige verbranding van het convertorgas mogelijk. In dit geval bevat het procesgas ongeveer 15 kg tot 20 kg stof per ton vloeibaar staal (tLS) en ongeveer 7 kg CO-gas/tLS. Energie wordt teruggewonnen door de voelbare warmte te gebruiken in een restwarmteketel. Bij de verbranding van BOF-gas in het rookgaskanaal komt het rookgas vrij en moet het voldoen aan de lokale emissienormen. In de open verbrandingssystemen is er een grote stroom (circa 1.000 N cum/tLS tot 2.000 N cum/tLS) door het inbrengen van lucht in het BOF-gaskanaal.

Naarmate het volume omvormers toeneemt, wordt de uitrusting voor de behandeling van uitlaatgassen groter. Grote omvormers gebruiken het systeem van het niet-verbrandingstype om verschillende redenen, zoals de relatief kleine omvang van het systeem als geheel, het onderhoudsgemak en de stabiele ontstoffingsefficiëntie. Begin jaren zestig werden processen ontwikkeld om het hoogcalorische topgas van de convertor terug te winnen, zodat dit als gasvormige brandstof in de fabriek kan worden gebruikt. Dit is bereikt door onderdrukte verbranding.

De onderdrukte verbrandingssystemen bieden de beste mogelijkheid voor zowel warmte- als brandstofterugwinning. Tijdens het blazen van O2 wordt een rok over de BOF-mond neergelaten om luchtinfiltratie te verminderen en de verbranding van het CO-gas in het rookgaskanaal te remmen. Het resulterende CO-rijke gas wordt opgevangen, gereinigd en opgeslagen voor later gebruik als stookgas in de staalfabriek. Een afvalwarmteketel, die stoom onder hoge druk genereert, kan de voelbare warmte van het gas terugwinnen voordat het wordt gereinigd en opgeslagen. Dit herstelt ongeveer 10 % tot 30 % (0,1 GJ/tLS –0,3 GJ/tLS) van de totale energie-output. Uit het BOF-gas wordt nog eens 50 tot 70 % teruggewonnen als chemische energie (CO). Totale energieterugwinning bij toepassing van onderdrukte verbranding met convertorgasterugwinning en een afvalwarmteketel kan oplopen tot 70 % tot 90 %. De energiebesparing kan oplopen van 0,35 GJ/tLS tot 1,08 GJ/tLS met een lekvrij systeem. Met een energiebesparing van 0,92 GJ/t staal wordt de CO2-uitstoot verminderd met 46 kg/t staal. Energieterugwinning verlaagt de CO2-opwekking uit het gebruik van fossiele brandstoffen en elektriciteit met ongeveer 0,05 t CO2/t staal. Het convertorgas wordt normaal gesproken niet opgevangen tijdens het begin en einde van het blazen vanwege het lage CV- en CO-gehalte, maar wordt afgefakkeld. Zo komt er onvermijdelijk CO2 vrij. Een voordeel van onderdrukte verbranding ten opzichte van open verbrandingssystemen is de kleinere gasstroom omdat er geen verbranding plaatsvindt en er geen extra lucht wordt toegevoerd. De koel- en gasreinigingsinstallaties zijn daardoor kleiner. Het resulteert ook in een hogere productiviteit omdat de O2-blaassnelheid kan worden verhoogd en het energieverbruik van de ventilatoren kan worden verlaagd. Door een expertsysteem te installeren om de opvang van convertorgas te optimaliseren, kan ongeveer 30 MJ/tCS (ton ruw staal) worden bespaard.

De procesapparatuur die boven de convertormond is geïnstalleerd, heeft functies om af te koelen, te reinigen en het convertorgas terug te winnen met behulp van onderdrukte verbranding. Bij onderdrukte verbranding van het convertorgas wordt 70 cum tot 100 cum convertorgas per ton ruw staal met een calorische waarde variërend van 1.600 kcal/N cum tot 2.000 kcal/N cum gas teruggewonnen. Naast 80 kg/ton ruw staal wordt er ook stoom gemaakt als het verdampingskoelsysteem voor topgas wordt aangepast. Het teruggewonnen convertorgas wordt gemengd met andere bijproductgassen (cokesovengas en hoogovengas) en in de staalfabriek gebruikt als brandstof. Stoom wordt voornamelijk gebruikt door de vacuümontgassingseenheid van de secundaire staalproductie.

Doordat het raffineren van het staal in een korte tijd, zo'n 35 minuten per warmte, gebeurt, is de stofconcentratie zeer hoog. In niet-verbrandingsomvormers met een gasterugwinningsfunctie is de stofconcentratie 70 g/N cum tot 80 g/N cum bij de inlaat van de eerste ontstoffingsinrichting. Converters zonder verbranding, zonder CO-gas te verbranden, regelen het volume van de inlaatlucht uit de keel en regelen de concentratie tot onder de explosiegrens, waardoor CO-gas als brandstof wordt teruggewonnen. De uitlaatgasbehandeling bestaat uit een uitlaatgaskoelsysteem en een reinigingssysteem.

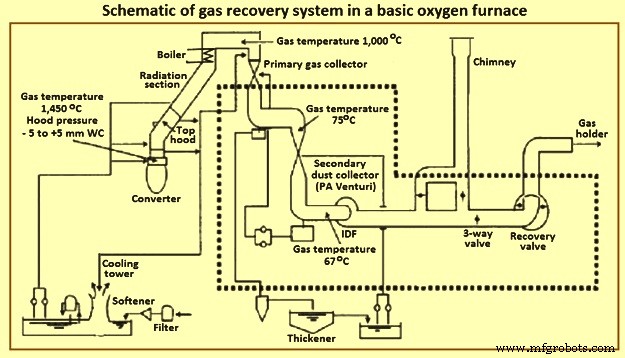

Wanneer het BOF-gas wordt teruggewonnen voor gebruik als brandstof, moet het aan bepaalde eisen voldoen. Tegenwoordig wordt in de meeste BOF-winkels het convertorgas teruggewonnen als brandstof door middel van een onderdrukt verbrandingssysteem. Door het onderdrukte verbrandingssysteem is het volume van het gegenereerde conmertergas ongeveer 50 N cum/tLS tot 100 N cum/tLS. Hierdoor ontstaan aanzienlijke verschillen in de afmetingen van de primaire ontstoffingsinstallaties. Het verminderde afgasdebiet dat kenmerkend is voor de methode van onderdrukte verbranding resulteert in een hogere massaconcentratie van ruw gas, en daarom moet de efficiëntie van het stofterugwinningssysteem worden verhoogd voor een identieke stofbelasting met schoon gas. Vanuit het oogpunt van stofterugwinning maakt het principe van onderdrukte verbranding het gebruik van ontstoffingssystemen mogelijk die zijn ontworpen voor kleinere volumetrische stroomsnelheden die nodig zijn om hogere stofterugwinningssnelheden te bereiken. De primaire ontstoffing wordt normaal gesproken uitgevoerd door gaswassers van het venturi-type (ongeveer 60 % van de BOF-winkels) of droge en natte ESP (elektrostatische stofvanger). Voorafgaand aan de venturi of de ESP worden grove deeltjes normaal gesproken verplaatst door middel van een deflector enz. Schematische voorstelling van het gasterugwinningssysteem in een BOF wordt getoond in Fig 1.

Fig 1 Schema van een gasterugwinningssysteem in een standaard zuurstofoven

Onderdrukte verbrandingssystemen kunnen grotendeels worden onderverdeeld in twee typen, namelijk (i) het OG-type en (ii) het IC (IRSID-CAFL) type. Het systeem van het OG-type heeft in principe geen ruimte tussen de keel en de kapmantel en regelt de druk bij de gesloten keel. Het systeem van het IC-type heeft een opening van enkele honderden millimeters tussen de keel en de kapmantel (die een iets grotere diameter heeft dan die van de keel), en regelt de druk bij de keelopening. Het systeem van het niet-verbrandende type houdt de gastemperatuur laag en sluit de verbrandingslucht uit. Daarom zijn de koelinrichting en de ontstoffingsinrichting die in het systeem zijn geïnstalleerd kleiner dan die welke in het verbrandingssysteem zijn geïnstalleerd. Aangezien het systeem gas verwerkt dat voornamelijk uit CO bestaat, moet aandacht worden besteed aan afdichting van het invoergat voor flux en koelmiddel en het lansgat, en lekcontrole aan de rand van apparaten, evenals zuivering bij het gasretentiegedeelte.

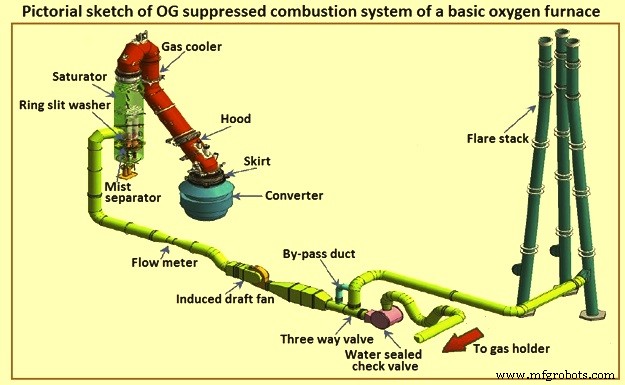

Het OG-type systeem wordt vaak gebruikt vanwege de operationele stabiliteit. Het koelsysteem van het type OG maakt het niet alleen mogelijk om de voelbare warmte van uitlaatgas terug te winnen als stoom, maar ook om de efficiëntie van de IDF (geïnduceerde trekventilator) te verhogen door de temperatuur van het uitlaatgas te verlagen door middel van een koelapparaat. Het OG-systeem is normaal gesproken ontworpen om een hoog percentage van de latente warmte en voelbare warmte van het bovenste convertorgas terug te winnen. Een geïllustreerde schets van het OG-onderdrukte verbrandingssysteem voor de terugwinning van convertorgas wordt getoond in figuur 2.

Fig 2 Picturale schets van OG onderdrukt verbrandingssysteem

Het proces

Tijdens het blazen van de convertor voor het maken van het staal wordt atmosferische lucht gemengd met het gas bij de convertormond. De hoeveelheid atmosferische lucht die het systeem binnenkomt bij de convertormond wordt geregeld door de kapdruk en een beweegbare rok. Tijdens de blaasperiode is de beginfase de O2-rijke fase. In deze fase is de luchtverhouding (lambda) 1. Tijdens deze O2-rijke fase wordt het primaire gas volledig verbrand en vindt er in deze periode geen gasterugwinning plaats. Hierna start het CO-rijke gasstadium waar lambda kleiner is dan 1. Tijdens dit stadium vindt alleen partiële oxidatie plaats en wordt een brandbaar afvalgas gevormd dat CO, CO2 en N2 gassen bevat. Hierna vindt de hoofdfase van de ontkoling plaats die rond het midden van de blaasperiode ligt. Tijdens deze fase wordt de luchtverhouding (lambda) op een minimumwaarde gehouden en ligt rond de 0,1. Tijdens deze periode wordt maximaal gas teruggewonnen. Aan het einde van het blazen wordt de waarde van lambda weer op 1 gehouden en wordt het gegenereerde gas volledig verbrand zonder dat het gas wordt teruggewonnen.

Het terugwinnen van convertorgas door het onderdrukte verbrandingssysteem heeft het voordeel van een systeemstructuur die veel compacter is dan de systeemstructuur met volledige verbranding en daarom flexibeler is voor aanpassing aan de vereisten van de locatie. Tijdens het proces wordt de gasdruk van de kap geregeld om te voorkomen dat het gas uit de mond van de convertor naar buiten komt en om de luchtverhouding (lambda) te regelen. De systeemregeling is belangrijk omdat deze omgaat met explosieve uitlaatgassen (meestal CO-gas). Het systeem moet op een veilige manier worden bediend. Het systeem moet hoge energieprestaties leveren en is nodig om zowel de latente warmte als de voelbare warmte van de uitlaatgassen terug te winnen.

Het CO-rijke gas dat uit de convertor komt, wordt eerst indirect gekoeld in de convertorkap, hetzij door koelwater, hetzij door een verdampingskoelsysteem (ECS) om de nominale temperatuur te verlagen van 1.600 tot 1.700 ° C tot ongeveer 900 ° C. BOF-winkels adopteren ECS wint een deel van de voelbare warmte van de uitlaatgassen terug in de vorm van lagedrukstoom. De koeling van het convertorgas tot 900 deg C is noodzakelijk om vorming van watergas (CO + H2) tijdens natte reiniging te voorkomen. Het is algemeen bekend dat het watergas zeer explosief is.

Het systeem moet hoge stofopvangprestaties hebben. Het teruggewonnen gas wordt gereinigd door natte of droge gasreinigingsinstallaties. Meer dan 90% van de huidige ontstoffingssystemen over de hele wereld werken op basis van een nat gasreinigingsproces. Deze systemen hebben een capaciteit om te voldoen aan de eis van minder dan 50 mg/N cum stof. In het natte systeem wordt het teruggewonnen convertorgas gereinigd in venturi-scrubbers gevolgd door verwerking in de misteliminators. Het gereinigde gas wordt vervolgens opgeslagen in een gashouder voor een constante toevoer naar het gasdistributiesysteem nadat het verder in de ESP is gereinigd of het wordt na het affakkelen door een IDF-ventilator via een fakkelpijp afgevoerd. De slurry die tijdens de natte reiniging wordt gegenereerd, wordt naar het verdikkingsmiddel getransporteerd, door de pot met dip seal, de wasinrichting en de komharkclassificator voor natte behandeling. Chemicaliën worden toegevoegd voor coagulatie en betere scheiding. De overloop van het verdikkingsmiddel wordt na afkoeling gerecirculeerd en het slib wordt verder verwerkt in een vacuümfilter of in een persfilter voor gebruik in een sinterfabriek.

Gasreinigingsinstallaties van het droge type met ESP's kunnen een stofgehalte van minder dan 15 mg/N Cum bereiken. Bij chemisch reinigen wordt grof stof van het convertorgas na afkoeling in de afvalwarmteketel gescheiden in de verdampingskamer, gevolgd door een elektrostatische stofvanger voor het verwijderen van fijn stof. De vergelijking tussen droge en natte typen gasreinigingsinstallaties is weergegeven in Tabel 1. Droge type gasreinigingsinstallaties hebben een goede toekomst vanwege hun lager energieverbruik, hogere mate van effectiviteit en betere kwaliteit van het convertorgas en economische manier van recycling van de stof.

| Tab1 Vergelijking van natte en droge gasreinigingsinstallaties | ||||

| Sl.-nr. | Onderwerp | Eenheid | Nat systeem | Droog systeem |

| 1 | Gehalte aan schoon gasstof | mg/N sperma | 50 | 10 |

| 2 | BAT-conformiteit | Nee | Ja | |

| 3 | Energieverbruik | % | 100 | 50 |

| 4 | Stofafscheiding | Nat/slib | Droog | |

| 5 | Waterbehandeling | Ja | Nee | |

| 6 | Beleggingskosten | % | 75 | 100 |

| 7 | Uitgasreiniging na gashouder | Ja | Nee | |

| 8 | Recycling van stof | Ja | Nee | |

| 9 | Droogkosten voor stofrecycling | Ja | Nee | |

Productieproces

- Java basis invoer en uitvoer

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Vuurvaste bekleding van een basiszuurstofoven

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- Hoogoven koelsysteem

- Chemie van staalproductie door middel van een zuurstofoven

- Hoogoven Gas Top Druk Herstel Turbine

- Vuurvaste materialen voor basiszuurstofovens

- Uw perslucht- en gassysteem winterklaar maken