Walsen van staal in Hot Strip Mill

Het walsen van staal in Hot Strip Mill

Warmbandwalserijen zijn tegenwoordig ofwel conventionele warmbandwalsen of bandwalsen voor het walsen van dunne plakken. De primaire functie van de conventionele warmbandwalserij (HSM) is het opwarmen van het halffabrikaat. platen (gewalst of continu gegoten) aan de walstemperaturen en om ze vervolgens dunner en langer te walsen door een reeks walstuigen aangedreven door grote motoren en uiteindelijk de verlengde staalplaat op te rollen voor een gemakkelijke hantering en transport. binnendiameter van 750 mm op de haspels, met een buitendiameter tot 2400 mm en met de beperkingen van het coilgewicht tot 220 kg per cm breedte De warmbandwals levert coils voor koudwalserijen, bandknip- en slitmachines evenals een afgewerkt product voor rechtstreekse verzending naar de klanten. Het meeste materiaal wordt uit het fabrieksgebied getransporteerd door een geautomatiseerd coilhandlingsysteem naar het opslagpad.

Kenmerken die door de warmgewalste bandwals aan de band worden gegeven, zijn onder meer oppervlaktekwaliteit, dikte, breedte en vlakheidscontrole, evenals bandprofiel.

Het walsen van staalplakken in een warmbandwalserij bestaat uit verschillende deelprocessen en aan het einde daarvan wordt het eindproduct ‘warmgewalste band’ geproduceerd. De belangrijkste deelprocessen zijn (i) verhitten van stalen plakken in de herverhittingsoven, (ii) ontkalken van de verwarmde plak en het lijmen ervan in een lijmpers, (iii) walsen in de voorwals en secundair ontkalken, (iv) inwalsen de eindwalserij, (v) controle van de koeling van het warmgewalste band en (vi) het oprollen van het gewalste band.

Opwarming van de plaat

Van cruciaal belang voor de warmbandwalserij is de opwarmoven. Moderne warmbandwalserijen zijn uitgerust met ultramoderne opwarmovens met walking beam, die de oudere opwarmovens van het pusher-type hebben vervangen en beter presteerden. Deze herverhittingsovens zijn nominaal geschikt voor het produceren van verwarmde plakken in het bereik van 250 ton per uur tot 300 ton per uur met een capaciteit om tot 25% meer te produceren dan hun nominale vermogen, met enig offer in de uniformiteit van de plaattemperatuur. De oven heeft ongeveer 350.000 kcal stookgas per ton plak nodig voor het verwarmen van de plak van kamertemperatuur tot een temperatuurbereik van 1100 ° C tot 1250 ° C. De geïnspecteerde plakken worden volgens het rolschema één voor één op de ovenlaadrollertafel in de platenwerf en geplaatst voor de laaddeur op de opwarmoven. Als er ruimte in de oven is, duwen de duwarmen de plaat in de oven. Eenmaal binnen worden de platen ongeveer 2,5 m boven de ovenvloer ondersteund door watergekoelde, vuurvaste gecoate buizen die 'skids' worden genoemd. Om de koude plekken ('skid marks') die in de platen achterblijven tot een minimum te beperken, verandert de skid-afstand in sommige ontwerpen van de opwarmovens ongeveer tweederde van de weg door de oven. Twee onafhankelijke sets skids, een vaste en een lopende, ondersteunen om de beurt de plaat terwijl deze door de oven wordt gelopen door een massief subframe dat wordt aangedreven door een paar grote hydraulische cilinders. Afhankelijk van het ovenontwerp is het interieur van de oven verdeeld in verschillende (vijf tot tien) zones voor temperatuurregeling. De voorverwarm- en verwarmingszones verbranden een mengsel van stookgas en voorverwarmde verbrandingslucht met de branders op het dak en op de zijwanden van de oven, zowel boven als onder de skids, om de plak bijna tot aan de afvoertemperatuur te verwarmen.

Het grootste deel van de voorverwarming van de stalen plaat wordt bereikt door de hete uitlaatgassen die langs de platen stromen op weg naar de recuperatoren. Welke warmte er ook in de uitlaatgassen achterblijft, de inkomende verbrandingslucht wordt in de recuperatoren voorverwarmd tot ongeveer 500 ° C tot 550 ° C. In de verwarmingszone wordt het staal voornamelijk verwarmd door straling door de hete ovenwanden. In de weekzone zijn de brandermaten en -locaties zodanig dat een uniforme temperatuur binnen de zones wordt gehandhaafd om eventuele koude plekken in de platen in evenwicht te brengen.

Vuurvaste verdelers helpen om de zones fysiek te onderscheiden, en thermokoppel-temperatuursensoren in de hele oven werken samen met de automatische brandercontrolesystemen om de doeltemperaturen in elke zone te handhaven. Complexe computermodellen berekenen de beoogde uitgangstemperatuur van de voorbewerkingsmolen om een ovenafvoertemperatuur te verkrijgen. Door voortdurend het temperatuurprofiel te schatten door de dikte van elke plak in de oven, helpt de computer de operator bij het selecteren van de productiesnelheid en zone-instelpunten die de productie van stalen plakken maximaliseren die uniform worden verwarmd tot zo dicht mogelijk bij de doeltemperatuur . Nadat het walsproces is begonnen en het staal de voorbewerkingsmolen verlaat, wordt de temperatuur teruggevoerd naar de oven, waardoor de computermodellen worden bijgewerkt en de ovenoperator wordt geïnformeerd over de temperatuuruniformiteit.

Wanneer de plaat de 'afvoerdeur' aan het uitgangseinde van de oven bereikt en de computer heeft vastgesteld dat de plaat voldoende is verwarmd, gaat de deur open en reiken de armen van de extractor onder de plaat, til deze dan van de slede steunen en trek het uit de oven. De opwarmoven heeft meestal twee afzuigkappen. Deze extractors kunnen onafhankelijk van elkaar werken om dubbel geladen matten één voor één te verwijderen of in combinatie om de langere matten te verwijderen. De hete plaat wordt op de invoerrollentafel geplaatst die deze via een schaalbreker naar de voorbewerkingsmolen voert.

Ontkalken en dimensioneren van plaat

Het ontkalken van verwarmde plaat is een must in de warmbandwalserij om een goede oppervlaktekwaliteit van de warmgewalste band te bereiken. De werking van de ontkalker moet worden geoptimaliseerd om maximale kalkverwijdering te garanderen en dus een betere reiniging bij minimale koeling van de verwarmde plaat.

Na het verlaten van de opwarmoven, passeert de plak met een snelheid variërend van 0,15 m/sec tot 2,0 m/sec door een ontkalkingseenheid, een omhulling die gebruik maakt van twee paar sproeikoppen. Deze sproeikoppen hebben een eenvoudig, onderhoudsvriendelijk ontwerp en sproeien water onder hoge druk (waterdruk tot 400 kg/m²) op de mat om de geoxideerde ijzerlaag te verwijderen die zich vormt aan het oppervlak van de mat in de zuurstofrijke atmosfeer van de opwarmoven. Deze headers zijn meestal uitgerust met geavanceerde sproeiers om water effectief te sproeien. De ontkalker heeft normaal gesproken een gesloten ontwerp om te voorkomen dat er water ontsnapt en er is een geoptimaliseerde waterstroom in de ontkalker. Het waterverbruik voor ontkalken varieert van 200 kubieke meter/uur tot 700 kubieke meter/uur.

Moderne warmbandwalserijen zijn uitgerust met een lijmpers in plaats van een kantensnijder. Het wezenlijke technologische voordeel van de kalibreerpers is dat deze niet alleen een grote breedtevermindering (tot 350 mm) in één werkgang oplevert, maar ook duidelijk beter veroorzaakt doordat de plaat dwars door het midden wordt gevormd. De matmaatpers produceert plattere 'dogbones', wat leidt tot minder spreiding en een grotere maatefficiëntie. De lijmpers biedt een duidelijk voordeel van veel meer flexibiliteit bij de productie van hotstrips. De breedtevermindering in de perspassage op maat maakt het mogelijk om het aantal maten in het continugieten te standaardiseren tot een paar breedtes, wat op zijn beurt helpt bij het verbeteren van de productiviteit in de continugietmachine. Een speciale korte slagmodus aan de kop- en staartuiteinden van de mat resulteert in minder oogstverliezen en een hogere opbrengst.

Voorbewerkingsmolen en secundaire ontkalking

In de semi-continue warmbandwals bestaat de voorwalserij meestal uit een of twee voorwalsen waarin de plak omkeerbaar warm wordt gewalst. De plaat wordt herhaaldelijk 5 of 7 keer in een voorbewerkingswals gerold om de minimale dikte-eis van ongeveer 30 mm te bereiken. De voorbewerkingsmolen bevat ook kantenwalsen die worden gebruikt om de rand van de plaat te walsen en te centreren.

De hete bandwalserij kan ofwel een hoogwaardige molen of een compacte molen zijn. Het verschil tussen de twee molentypes is de coilbox die bij compacte warme molens tussen de voorbewerkings- en de nabewerkingsmolen wordt geplaatst. Het egaliseert de temperaturen van de transferstaaf, zodat met slechts zes afwerkingsstandaards uiteindelijke diktes van 1,2 mm kunnen worden bereikt. De dikte van de transferstaaf die de coilbox aankan, varieert meestal van 20 mm tot 40 mm en de haspelsnelheid is ongeveer 5,5 m/sec. De outputcapaciteit van een compacte hete molen ligt normaal gesproken in het bereik van 3,5 miljoen ton per jaar, terwijl de krachtige molens tot ca. 5,5 miljoen ton per jaar.

Een hoge doorvoer voor de HSM vraagt om een minimaal aantal passages in de voorbewerkingsmachine, wat vooral van belang is voor semi-continue HSM. Dit betekent een hoge reductie per pas, wat alleen mogelijk is met uitstekend rolbijtgedrag. Het is bekend dat de rolbeet wordt verbeterd met een lager carbidegehalte en een lagere hardheid van het werkoppervlak van de werkrollen.

In een continue HSM bestaat de voorbewerkingsmolen meestal uit zes onafhankelijke walsinstallaties, waarvan de laatste vier tot vijf kleine verticale walserijen bevatten die edgers worden genoemd. Verwarmde platen worden één voor één door een stand gerold om zogenaamde transferstaven te produceren die geschikt zijn voor het nawalsen. Hogedruk waterstraalsproeiers reinigen het geoxideerde ijzer of de kalkaanslag onderweg van het oppervlak. Wanneer de overdrachtsstaaf de laatste voorbewerkingsbank verlaat, wordt de dikte van de voorrand van de staaf geschat. Evenzo meet een pyrometer het temperatuurprofiel van de staaf van kop tot staart en een speciale camera fotografeert beide uiteinden. Afhankelijk van de dikte, breedte en kwaliteit van het te walsen product, varieert de gemiddelde temperatuur van de staaf bij het verlaten van de laatste voorbewerkingsmolen normaal gesproken van 1050 ° C tot 1150 ° C. Deze gegevens worden verzameld in afwachting van het walsen van de afwerking.

De laatste vier tot vijf voorbewerkingsmachines hebben elk kantensnijders voor breedteregeling. De afzonderlijke voorbewerkingsmachines zijn steeds verder uit elkaar geplaatst om de verlenging van de overdrachtsstaven mogelijk te maken, aangezien ze dunner en dunner worden gewalst. Bij de zeer hoge temperaturen waarbij het staal in de voorwals wordt gewalst, is het zeer plastisch en ‘vloeit’ het gemakkelijk. Dientengevolge, wanneer de plaat wordt verkleind, heeft de staaf de neiging om zich aan de uiteinden in de breedte uit te spreiden. De edgers dienen om een uniforme breedte door de lengte van de staaf te behouden.

De vereisten van de voorbewerkingsmachine met betrekking tot de eigenschappen van de werkwals voor voorbewerkingsopstellingen zijn als volgt samengevat.

- Hoge rolbeet op basis van hoge wrijvingscoëfficiënt, waardoor hoge reducties per passage mogelijk zijn zonder klapperen of slippen en bijgevolg een hogere doorvoer met minder warmteverlies van het product.

- Hoge weerstand van schaalmateriaal tegen slijtage, thermische vermoeidheid en oxidatie/corrosie, wat resulteert in lage en homogene slijtage, waardoor langere rolcampagnes en minder uitvaltijd mogelijk zijn.

- Hoge weerstand tegen hitte en vuurscheuren, wat staat voor een glad, klein netwerk van brandhaarden dat grote schade veroorzaakt door molenstallen voorkomt.

- Perfecte kwaliteit van het roloppervlak bij lange runs, wat te maken heeft met geen peeling, geen strepen, geen microsplinters gedurende één campagnetijd.

- Hoge veiligheid tegen rolstoringen die worden veroorzaakt door alle soorten bedrijfsomstandigheden, waaronder incidenten met fabrieken, hoge thermische en mechanische belastingen, enz.

Omdat een vierkant kopeinde van cruciaal belang is voor het correct draadsnijden van de afwerkfrezen en de neerwaartse oprollen, en omdat een ongelijkmatige staart de werkroloppervlakken kan beschadigen of draadproblemen kan veroorzaken voor het volgende productieproces, zijn de kop- en staarteinden van bijna elke overdrachtsbalk worden bijgesneden door een paar grote stalen trommels, elk met een schaarblad dat zich over de lengte uitstrekt. Terwijl de baar met een snelheid van ongeveer 30 m/min over de rollentafel kruipt, detecteren sensoren de positie en snelheid om de gewasschaartrommels te timen om de hoeveelheid gewas te optimaliseren; aangezien de transferstaven ongeveer 30 mm dik zijn, betekent elke extra snede behoorlijk dure teeltverliezen.

Tussen de gewasschaar en het eerste walsgestel van de afwerkingswals bevindt zich normaal gesproken een tweede schaalbreker, wiens taak de uiteindelijke verwijdering van de schaal is. Waterspatten boven en onder de overdrachtsbalk met een druk van ongeveer 200 kg/cm2 breken de kalkaanslag die opnieuw is gevormd (secundaire kalkaanslag) en eventuele kalkaanslag die is blijven bestaan door eerdere ontkalkingshandelingen, kapot. Niveauregeling van de bovenste sproeikoppen en wateropvangbakken maakt een optimale aanpassing van de te hanteren transferbalk mogelijk. Door de speciale opstelling van de spuitmonden worden verschillende graden van koeling op de bovenkant van de transferbalk geminimaliseerd.

Na secundaire ontkalking wordt de staaf samengeknepen door een paar pneumatisch bediende rollen om de resterende kalk mechanisch los te maken, die, naarmate de verwerkingstemperaturen afkoelen, steeds plakkeriger wordt, zelfs als het steeds langzamer terugkeert naar de oppervlakken van de nog rode heet staal.

Afwerkingsmolen

De afwerkwals van HSM heeft meestal vijf tot zeven afwerkrolstandaards, die de dikte van de overdrachtsbalk terugbrengen tot de vereiste dikte. De walssnelheid is zo ingesteld dat de laatste stand de laatste reductie kan uitvoeren bij de afwerkingstemperatuur, tussen 820 ° C en 900 ° C, om bepaalde mechanische eigenschappen in de warmgewalste band te bereiken. De afwerkingsmolens rollen de overdrachtsstaaf in tandem, wat betekent dat elke staaf in één keer door alle afwerkingssteunen wordt gerold. Het hete staal is vrij kwetsbaar omdat het wordt gewalst en de spanning tussen de stands van de afwerkingsmolen moet nauw worden gecontroleerd op zeer lage niveaus om te voorkomen dat de band uitrekt of scheurt.

Waar nodig worden aanpassingen gedaan om ervoor te zorgen dat de strook goed door elk van de molens gaat zonder in een lus te komen en om te vouwen of uit te rekken en uit elkaar te scheuren. De positie van elke rol wordt teruggevoerd naar het geavanceerde automatiseringssysteem van de walserij dat, samen met informatie van de loadcellen die de rolkracht bewaken en van de röntgenmeter die de uiteindelijke stripdikte meet, de rolopeningen en snelheden soepel aanpast aan handhaaf stabiel walsen van de band tot de nodige dikte ondanks de temperatuurschommelingen die in elke staaf aanwezig zijn.

Zodra de staaf tussen elk opeenvolgend paar molens is geschroefd, grijpt een grijper in de strip om de spanning tussen de stands te bewaken. De tussen de afwerkstatieven van de HSM aangebrachte loopers zorgen voor een correcte massastroomregeling en dragen zo bij aan het stabiel afrollen van het afgewerkte band tot de uiteindelijke dikte van het band. De grijpers worden aangedreven door hydraulische cilinders.

Voor het rollen van de ultradunne strook worden grijpers met differentiële spanningsmeting gebruikt om strookspanningsverschillen tussen de aandrijf- en de operatorzijde te detecteren die kunnen worden geëlimineerd door de bovenste rollenset te draaien. Kleine spanningsverschillen dragen bij aan betrouwbaar losdraaien en helpen crashes aan de achterkant te voorkomen.

De functie van de tensiometer-looper is om de verdeling van de trekspanningen over de breedte van de strip te meten, wat een essentiële voorwaarde is voor automatische online vlakheidscontrole. Tussen de laatste twee stands wordt bij voorkeur een tensiometer geplaatst.

De tussenstandfaciliteiten zijn van groot belang voor de productie van warmgewalst bandstaal met een hoogwaardige oppervlaktekwaliteit. Belangrijke uitrusting omvat (i) invoer- en uitvoergeleiders, (ii) koelsysteem voor werkrollen, (iii) anti-peeling-apparaat, (iv) smeersysteem voor rolspleet, en (v) koel- en ontkalkingssystemen tussen de stands. Een nauw samenspel van al deze voorzieningen is een must om tot een optimaal resultaat te komen. Zijbescherming met hydraulische breedteverstelling zorgt voor een exacte positionering binnen minimale tijd. De stripgeleidingsgebieden zijn zo ontworpen dat alle slijtdelen snel kunnen worden vervangen. De koelefficiëntie wordt verbeterd door een geoptimaliseerde selectie en plaatsing van de sproeiers.

De combinatie van walsspleetkoeling, walsspleetsmering en verbeterde koelsystemen aan de uitgangszijde verlaagt de walstemperatuur. Dit resulteert in een dunnere oxidelaag op het roloppervlak met minder afpellen van de werkrol als gevolg. Smering in de rolspleet minimaliseert wrijving, waardoor de rolkracht kan worden verminderd met 20% tot 30%. Op deze manier is het mogelijk om de rolkracht te herverdelen voor het optimaliseren van het passchema en dunnere eindstrookkalibers. Daarbij komt dat klapperen of trillingen in de standaard worden voorkomen wat leidt tot een langere levensduur van de rol.

Een diepgaande metallurgische transformatie in de kristalstructuur vindt plaats wanneer het materiaal afkoelt, wat, afhankelijk van de specifieke chemie van het materiaal, typisch tussen 800 ° C en 850 ° C ligt. Bovendien reageren de mechanische eigenschappen van het eindproduct tot op zekere hoogte tot de specifieke temperatuur waarbij de laatste reductie wordt genomen.

Bijgevolg wordt voor elk product een afwerkingstemperatuur gespecificeerd en past de molenautomatisering de snelheid van de eerste afwerkingsmolenstandaard aan op basis van de temperatuur en de mate waarin de baar naar verwachting zal afkoelen terwijl deze zich een weg baant door elke standaard, om de strip die de afwerking verlaat, staat op de doeltemperatuur. De laatste hete bewerking wordt gewoonlijk uitgevoerd boven de bovenste kritische temperatuur van 787,8 ° C, waardoor het gewalste staal een fasetransformatie kan doormaken nadat al het warme werk is voltooid. Dit produceert een uniform fijne, gelijkassige korrel door het hele staal. Als een deel van het warmwalsen wordt uitgevoerd op staal dat al gedeeltelijk is omgezet in ferriet, zullen de vervormde ferrietkorrels grover worden tijdens de zelfgloeiing die optreedt tijdens het afkoelen van het opgerolde staal. Deze voorwaarde zou de geschiktheid van het staal voor sommige zware trektoepassingen kunnen beperken.

Aangezien elke transferstaaf van kop tot staart ongeveer een minuut in de afwerkwals doorbrengt, is de temperatuur van het staal dat de afwerkstandaards ingaat aanzienlijk lager, misschien 100 ° C, tegen de tijd dat het uiteinde wordt gerold in vergelijking met de hoofdeinde. Bijgevolg, zodra de eerste 150 m van de strook met de draadsnelheid is gerold en een neerwaartse spoel is ingeregen, begint de frees te versnellen met een 'zoom'-snelheid die was berekend op basis van het temperatuurprofiel van de staaf bij het verlaten de laatste voorbewerkingsmolen. Topsnelheden tot wel 20 m/sec worden bereikt door de automatisering van de wals, die probeert de gespecificeerde afwerkingstemperatuur in het hele eindproduct te handhaven. Een pyrometer die na de laatste stand wordt geplaatst, werkt de computermodellen van de afwerkingsfabriek bij en zorgt ervoor dat deze temperatuur kan worden toegevoegd om kwaliteitsrecords te strippen.

Met de enorme walskrachten die in een walserij aanwezig zijn, is het niet voldoende om simpelweg de opening tussen de werkwalsen op de gewenste dikte in te stellen en te verwachten dat de band aan de andere kant met die dikte naar buiten komt. Met rolkrachten die regelmatig de 3.000 ton overschrijden in de vroege afwerkingsstandaarden, kan worden verwacht dat de molenbehuizingen tot 10 tot 15 mm zullen uitrekken nadat de baar de beet binnengaat bij het rollen van brede, stijve en/of lichte producten. Bij het instellen van de rolopeningen voor draadsnijden is het van cruciaal belang dat deze factor in elk van de freesbanken wordt gecompenseerd; om dit te doen, worden geavanceerde modellen gebruikt door de automatisering van de wals om de rolkracht voor elke overdrachtsbalk in elke stand te schatten, onder meer op basis van de inkomende en uitgaande dikte, breedte, staalkwaliteit en geschatte momentane temperatuur. De modellen die door de walsautomatisering worden gebruikt, worden bijgewerkt met de walsparameters en productmetingen elke keer dat een nieuwe plak wordt gewalst, waardoor de automatiseringsinstellingen van de walsen voortdurend worden geoptimaliseerd. Productkwaliteit en productieopbrengst profiteren van het plannen van producten met vergelijkbare dikte en kwaliteit om achtereenvolgens te rollen, waardoor automatisering het meest recent gebruikte walsmodel kan implementeren.

Naast de mate waarin de molen staat uitgerekt onder rollende belastingen, buigen of buigen de rollen onder belasting omdat ze in het midden uit elkaar worden gedrukt door de strip, maar aan de uiteinden worden ondersteund door de lagers. Deze doorbuiging is de bron van het stripkenmerk dat gewoonlijk kroon wordt genoemd. De stripkroon wordt gestart in de voorbewerkingsmachines en gaat verder door elke opeenvolgende walserij. De stripkroon wordt gemeten aan het uitgangseinde van de afwerkingsmolens door een tweede, scannende röntgenstraalmeter die heen en weer gaat over de breedte van de strip terwijl het staal wordt gewalst. De dikte die wordt gemeten, wordt vergeleken met de dikte die wordt gemeten door de primaire röntgenstraal die de middellijnmeter door de lengte van de strip bewaakt en het verschil wordt vervolgens uitgezet als een productkwaliteitsrecord. Doorgaans produceert de HSM materiaal met een kroon tussen 0,025 mm en 0,075 mm, afhankelijk van een aantal factoren, waaronder de dikte, breedte en kwaliteit van het eindproduct.

Exploitanten van een rolstandaard hebben een zekere mate van controle over de vorm van de rolopening door de schroeven aan te passen om de rolkracht in die standaard te vergroten of te verkleinen, waardoor de mate waarin de rollen doorbuigen, wordt beïnvloed. De laatste vier walsstandaards zijn over het algemeen uitgerust met hydraulische werkrolbuiging om de operators extra controle te geven over de vorm van de geladen rolspleet. Operators passen de buiging van de werkrol in deze standaards aan om de kroon in het eindproduct te beïnvloeden. Het buigen van de werkrol in de laatste afwerkingsstandaard wordt uitsluitend gebruikt om een rolspleetvorm te creëren die overeenkomt met het profiel van de strip die de eerdere afwerkingswals verlaat om een vlak, eindproduct te produceren.

De technologieën die in een moderne warmbandwalserij zijn verwerkt om de productkwaliteit te verbeteren, zijn (i) automatische dikteregeling, (ii) automatische breedteregeling, (iii) werkrolbuigen, (iv) continu variërende kroon (CVC), (en v ) compensatie van rolexcentriciteit. CVC is een manier om het bandprofiel te wijzigen door rollen met een profiel te gebruiken. De spleet tussen de rollen kan worden gewijzigd door de rollen axiaal te verschuiven. De CVC-techniek wordt ook wel de roll shifting-techniek genoemd. CVC-techniek heeft een langzamere dynamiek maar een groter bereik dan het buigen van werkrollen. Omdat CVC en werkwalsbuigen elkaar aanvullen, worden beide technieken normaal gesproken gebruikt in de moderne warmbandwalserijen.

De laatste jaren wordt er steeds meer gevraagd naar het profiel, de dikte, de vlakheid en het oppervlak van de hot strip. Om aan deze vraag te voldoen, is de CVC-technologie geüpgraded. De verbeteringen zitten zowel in de mechanische uitrusting als in het procesmodel.

Koeling regelen

Na het verlaten van de afwerkingsfabrieken, wordt de strip door een groot aantal afzonderlijk aangedreven rollen naar beneden gedragen door vier tot twaalf rijen lagedruk, hoogvolume waternevels die de gloeiend hete band afkoelen tot een gespecificeerde opwikkeltemperatuur tussen 400 graden C en 900 graden C en in neerwaartse coilers. Zijgeleiders aan weerszijden van de uitlopende tafel proberen het hoofdeinde van de strip naar de opwikkelaars gericht te houden; het laatste gedeelte van de geleiders voor elke haspel past zich aan de stripbreedte aan en is voorzien van een pneumatisch snelsluitsysteem waarmee de operator het stripkopeinde kan centreren wanneer het oprollen begint.

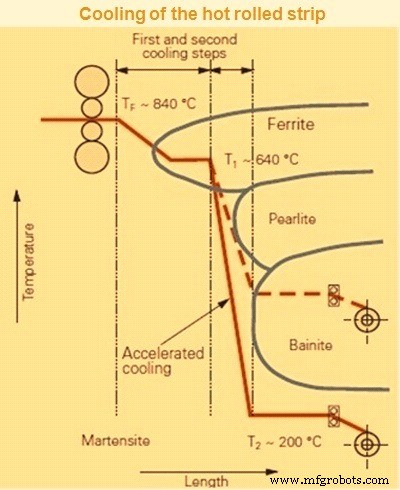

Metallurgisch cruciaal voor de eigenschappen van warmgewalst staal is de coil-temperatuur, aangezien de coil in de loop van drie dagen van deze temperatuur afkoelt tot omgevingstemperatuur. In wezen een warmtebehandeling die vergelijkbaar is met gloeien, krijgen de spanningen die aan het staal worden opgelegd tijdens het verminderen van de plaatdikte tot aan de dikte van de hete band, de kans om ze te verlichten wanneer de spoel afkoelt. Hoewel het staal tijdens het warmwalsen voortdurend herkristalliseert, wordt het staal aanzienlijk belast door dikteverminderingen van soms meer dan 99% en in minder dan tien minuten; De oproltemperatuur wordt gespecificeerd door productmetallurgen om die stressniveaus te benutten en te manipuleren op zoek naar optimale mechanische eigenschappen. De koeling van de warmgewalste band na het rollen in de laatste afwerkingsstand wordt getoond in Fig 1.

Fig 1 Koeling van de warmgewalste band

Het uitgangsgebied gelegen tussen de afwerkingsmolen en de haspel van de warmbandwals is nodig voor het materiaaltransport en de materiaaltemperatuurinstelling, en dus voor het bereiken van de mechanische eigenschappen. Door de keuze van de rolafstanden in functie van het banddiktebereik wordt een betrouwbaar transport gegarandeerd, vooral van de bandkop.

In samenwerking met een zeer efficiënt koelmodel zorgt het in dit gebied aangebrachte laminaire koelsysteem voor de gewenste opwikkeltemperatuur en koeling om de gewenste mechanische eigenschappen van het gerolde materieel te bereiken.

De combinatie van een laminair koelsysteem en een randmaskeringsysteem voorkomt overmatige koeling van de strookranden, waardoor spanningsverschillen over de strookbreedte worden geminimaliseerd. Als resultaat wordt de vlakheid van de koude band verbeterd.

Product dat wordt verkocht als warmgewalst en warmgewalst, gebeitst en geolied om door een klant met een laser te worden gesneden, wordt bij relatief hoge temperaturen opgerold om te proberen het staal zoveel mogelijk te ontspannen, zodat delen die van de rol zijn gesneden plat blijven liggen, zelfs nadat de restspanningen vanzelf zijn verdwenen rond de configuratie van het onderdeel. Omgekeerd zorgt het oprollen bij een relatief lage temperatuur ervoor dat staalsoorten van fysieke kwaliteit hogere interne spanningsniveaus kunnen behouden en de grootte van de individuele kristallen en van de carbiden die zich binnen en tussen de kristallen vormen, wordt beperkt; elk van deze factoren draagt bij aan hogere sterkteniveaus in de afgewerkte warmgewalste band.

Voor het koelen van staal 200 graden C terwijl het met snelheden tot 20 m/sec voorbijsnelt, zijn enorme hoeveelheden water nodig, dus een groot aantal van 152 sproeikoppen, afzonderlijk voorzien van ventielen en gecontroleerd door het automatiseringssysteem, doordrenken het staal van boven en van onder met gordijnen van water. De computer schat, op basis van de draadsnelheid van de strip en de beoogde afwerkingstemperatuur, hoeveel water er nodig is om het kopeinde te koelen, en de nauwkeurigheid van deze schatting wordt bevestigd door een pyrometer voor de neerwaartse coilers. Omdat aanpassing aan het aantal gebruikte sprays nodig is, schakelt de computer de sprays in en uit om de beoogde temperatuur over de lengte van de spoel te bereiken. Omdat de afwerkingsmolens versnellen zodra de donswikkelaar is geschroefd om de afwerkingstemperatuur te blijven maken, worden er steeds meer sprays geactiveerd terwijl het staal wordt gewalst om te compenseren voor de kortere tijd die het op de uitlooptafel doorbrengt.

Elke minuut wordt tot 300 kubieke meter water door de HSM gepompt om de gewalste band, ovenskids, walsrollen en coilercomponenten af te koelen en transferstaven te ontkalken. Al het water wordt gerecycled via een systeem van kalk-/slibopvangputten, via het laminaire koelsysteem en terug naar een van de twee speciale koeltorens.

Oprollen

Het oprollen begint met een paar knijprollen die het stripkopeinde opvangen en spanning over de uitlooptafel en terug naar de afwerkwalsen brengen. Het kopeinde wordt door een poort afgebogen naar de doorn die bij de haspel hoort en wordt rond de doorn geleid door pneumatisch bediende wikkelrollen die zijn verbonden door schorten.

Een hydraulisch verstelbare invoergeleider aan het uiteinde van de uitlooptafel dient om de strip te centreren voordat deze het haspelstation binnengaat. De band die met de eindwalssnelheid loopt, wordt betrouwbaar door de knijproleenheid gegrepen en op de haspeldoorn geleid. Een aandrukrol aan de invoerzijde van de knijproleenheid voorkomt dat de strip (vooral de dikke strook) voor de knijprol uitpuilt.

Zodra het hoofdeinde helemaal rond de doorn is, beginnen zich rond de doorn te vormen, waardoor de wikkelrollen worden weggedrukt. Zodra het hoofdeinde stevig is vastgegrepen en wrijving en spanning voorkomen dat de stalen wikkels verschuiven ten opzichte van de doorn, komen de wikkelrollen los van de groeiende stalen spoel. Nadat de strip uit de afwerkmolen is gekomen, blijven de knijprollen de tegenspanning vasthouden om te voorkomen dat de spoel uitrafelt; voordat de strookstaart door de knijprollen wordt getrokken, worden de wikkelrollen weer vastgezet. Een hydraulische spoelwagen komt op zijn plaats onder de spoel en, nadat hij omhoog is gekomen om de bulk van de spoel te ondersteunen, stript de spoel van de doorn en plaatst deze op zijn plaats voor transport naar de automatische bind- en etiketteermachine.

Met het oog op het brede maatbereik van de warmgewalste banddiktes van 1,5 mm tot 20 mm, breedte van 750 mm tot 2200 mm evenals de voorwaarden en kosten voor het onderhoud van het haspelstation, een drierollen- of een vierrollenhaspel biedt een groot aantal praktische voordelen.

Productieproces

- Warmgewalste staalsoorten

- Beitsen van warmgewalste strip van koolstofstaal in beitslijnen

- Opwarmovens en hun typen

- Belangrijkste kenmerken van een moderne Hot Strip Mill

- Walsproces voor staal

- Basisprincipes van het walsen van staal

- Materialen die nodig zijn voor staalproductie in een basiszuurstofoven

- Walserij Rolls and Roll Shop

- Walsen van staal in een moderne walserij voor lange producten

- Een beknopte handleiding voor de snijlijn van staalstrips

- Heet en koudwalsproces