Vorm- en diktecontrole van strip in een koudwalserij

Vorm- en dikteregeling van strip in een koudwalserij

De economische efficiëntie van metaalwalsprocessen hangt sterk samen met het kwaliteitsniveau van de eindgewalste producten. De laatste inspanningen om de kwaliteit van de eindgewalste producten in walsprocessen te verhogen, waren voornamelijk gericht op de grootschalige toepassing en het gebruik van geavanceerde methoden voor automatisering. Het hoge aandeel dunne bandproductie is erg belangrijk geworden voor een koudwalserij. In dit geval is de diktecontrole en een geavanceerde strookvormcontrole noodzakelijk voor de strookkwaliteit die wordt bepaald door de variatie van de strookdikte en de strookvorm.

Het walsen van platte staalproducten is een complex proces waarbij de kwaliteit van het product wordt beïnvloed door een reeks factoren, zoals inkomend materiaal, mechanische en elektrische apparatuur, smering en controlestrategieën enz. De belangrijke kwaliteitsparameters zijn materiaaldikte, materiaalvorm en oppervlak en de homogeniteit van de spanningsverdeling. Voor een optimale kostenefficiëntie en om het materiaalgebruik te maximaliseren, zijn nauwe toleranties voor de dikte essentieel, zodat de band zo dicht mogelijk kan worden afgerold tot de minimaal toelaatbare dikte. De productkwaliteit kan alleen effectief worden geoptimaliseerd als de mechanische, elektrische en instrumentatieapparatuur en de regelstrategie-oplossing goed op elkaar aansluiten.

Het koudwalsen van metaalband is een proces waarbij een opeenvolging van processen wordt uitgevoerd om de grondstoffen om te zetten in een eindproduct. Het is een vervormingsproces waarbij de dikte van de strook wordt verminderd door de samendrukkende krachten die worden uitgeoefend door twee tegenover elkaar liggende rollen (normaal gesproken in een opstelling van vier hoog). De rol roteert om de strook ertussen te trekken en tegelijkertijd te knijpen. De band wordt in meerdere passages gerold in een keerwals of in een tandemwals. Elke werkrol wordt ondersteund door een reserverol met een grotere diameter. Terwijl de strook in elke doorgang door de paren werkrollen gaat, wordt de dikte achtereenvolgens verminderd. De diktevermindering wordt veroorzaakt door zeer hoge drukspanning in een klein gebied (aangeduid als de rolspleet of de rolbeet) tussen de werkrollen. In dit gebied is het metaal plastisch vervormd en is er slip tussen de strook en het werkroloppervlak. De noodzakelijke drukkracht wordt uitgeoefend door hydraulische cilinders of in veel oudere molens door een schroefopstelling aangedreven door een elektromotor.

Koudwalsen wordt gedaan om de dikte van de warmgewalste band verder te verminderen en materiaaleigenschappen te verkrijgen die geschikt zijn voor het verkrijgen van gewalste producten waar een hogere dikteprecisie, geschikte vlakheidsprofielen en een hogere oppervlaktekwaliteit van de band vereist zijn. Het verminderen van de banddikte door middel van koudwalsen kan voornamelijk worden bereikt door middel van drie soorten processen die verschillende automatiseringsoplossingen vereisen op het gebied van sensoren en besturingstechnologieën.

De drie soorten processen die in koudwalserijen worden gebruikt, zijn onder meer (i) koudwalserij met één stand, waar de platte metalen strip in verschillende passages (van 3 tot 7) wordt verwerkt en de spoel wordt afgewikkeld - teruggerold door twee haspels die zijn geïnstalleerd in de buurt van de stand, (ii) koud-omkeermolen met twee standen waarbij de diktevermindering wordt bereikt met een omkeerproces, maar het aantal passages (van 1 naar 3) wordt verminderd door toename van het aantal stands, en (iii) tandem koudwalserij of gewoon tandemwals waar de diktevermindering wordt bereikt met een aantal niet-omkeerbare stands (meestal variërend van 3 tot 7 niet-omkeerbare stands). In sommige gevallen wordt de tandemmolen gekoppeld aan het beitsproces om de productiviteit te verhogen. In dit geval staat het proces bekend als een continue tandem-koudwalserij, aangezien de rollen aan elkaar worden gelast en het proces naar verwachting alleen om onderhoudsredenen zal stoppen. In dit geval is zelfs de las tussen een spoel en de volgende onderhevig aan walsen.

De dikteafwijkingen aan de uitgang van de stand zijn ontleend aan twee bronnen. De eerste bron is te wijten aan de materiaaleigenschappen, die kunnen worden geproduceerd (i) door de dikteafwijkingen van de invoerstrook, en (ii) door de vervormingsweerstand. Deze worden voornamelijk bepaald door de materiaalhardheid tijdens verschillende passages, maar ook door de chemische samenstelling van de plaat op strooklengte. De tweede bron wordt gegenereerd door de walserij. Deze afwijkingen treden op, voornamelijk door de standopbrengst, afhankelijk van de standelasticiteitsmodule. De wrijvingscoëfficiëntvariatie van de werkende rollen met de walsband kan ook de dikteafwijkingen beïnvloeden.

In koudwalserijen (en in het bijzonder in tandemwalserijen) wordt de dikteregeling, d.w.z. de automatische dikteregeling (AGC) bereikt met geavanceerde controllers die er rekening mee moeten houden dat er geen loopers aanwezig zijn (zoals in het geval van warmbandwalserijen ) en daarom moet de regelactiviteit van alle stands worden gecoördineerd om de stabiliteit van het walsproces te garanderen. Verder moeten de basisbedieningen worden onderscheiden van de externe bedieningen. De basisbedieningen zijn hydraulische spleetregeling (HGC), snelheidsregelaar (SC) en koppelregelaar (TC) zijn niet afhankelijk van het type walsproces, terwijl de externe regelaars aanzienlijk kunnen veranderen afhankelijk van de structuur van het proces en de beschikbaarheid van sensoren.

Koude omkeermolen met één stand

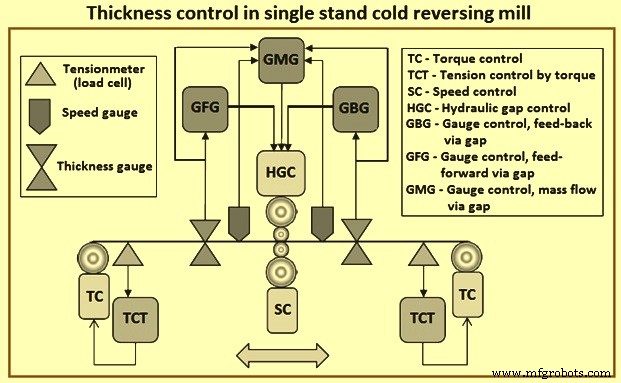

Een typische dikteregelaar voor een enkelvoudige koudomkeerfrees en de meest gebruikelijke configuratie van sensoren wordt getoond in figuur 1. Hier zijn de diktemetersensoren gebaseerd op röntgentechnologie en zijn bedoeld voor het meten van de dikte in de middellijn (en zelden het dikteprofiel). Snelheidsmetersensoren zijn gebaseerd op lasertechnologieën of zijn gewoon encoders. Over het algemeen heeft het gebruik van lasertechnologie (veel duurder) de voorkeur wanneer de benodigde meetnauwkeurigheid moet worden gegarandeerd, ook in aanwezigheid van snelle acceleratie- / declaratieperioden, dat wil zeggen wanneer een encoder het contact met het materiaal kan verliezen. Loadcellen worden normaal gesproken in elke tussenstand geïnstalleerd om een directe meting van de spanning tussen de staanders te krijgen. Zoals te zien is in figuur 1, is het heel normaal om te zien dat een enkelvoudige koude omkeermolen is voorzien van dikte- en snelheidssensoren (mogelijk encoders) aan beide zijden van de molen.

Fig 1 Diktecontrole in een enkelvoudige koudomkeerfrees

Voor de enkelvoudige koude-omkeermolen zijn de externe regelaars (i) de spanningsregeling door middel van koppel (TCT) waarbij de ingangs- / uitgangsspanningen constant worden gehouden door het koppel dat wordt geregeld door de TC die op zijn beurt de motoren exploiteert die worden toegepast op de haspel / afwikkelhaspels, (ii) de kaliberregeling, terugkoppeling via gap (GBG) waarbij de controller op basis van de diktemeting 'H x-ray out' een trim genereert voor de HGC-referentie en downstream beschikbaar is de standaard , (iii) de meterregeling, feed-forward via gap (GFG) waarin de controller een trim genereert voor de HGC-referentie om te anticiperen op de dikteafwijkingen van de binnenkomende strip die door de röntgenfoto moet worden gerold de ingangszijde en produceert de meting 'H x-ray in', en (iv) de ijkregeling, massastroom via gap (GMC) waarin de controller de dikteafwijkingen 'H x-ray out' tracht te compenseren door gebruik te maken van het massastroomprincipe en dus de snelheidsmetingen van de strip op de e ingangszijde en uitgangszijde ('V in' en 'V out').

Meer precies, aangezien variaties in de strookbreedte verwaarloosbaar zijn, wordt verwacht dat aan de massastroombalansvergelijking wordt voldaan ('H x-ray in' x 'V in' ='H x-ray out' x 'V out'). Op basis van deze vergelijking is het mogelijk om de meting van 'H x-ray in' aan de ingangszijde van de stand te volgen en vervolgens een andere meting van de dikte te krijgen bij de uitgang van de beschouwde stand 'H MF out' =('H x-ray in' x 'V in'/V uit'). De GMC zorgt, door het signaal 'H MF out' in plaats van het signaal 'H x-ray out' te regelen, voor een grotere stabiliteitsmarge en betere prestaties dan de GBC, aangezien er geen transportvertraging is die de maatstaf die wordt weergegeven door 'H MF uit'.

Koude omkeermolen met twee standen

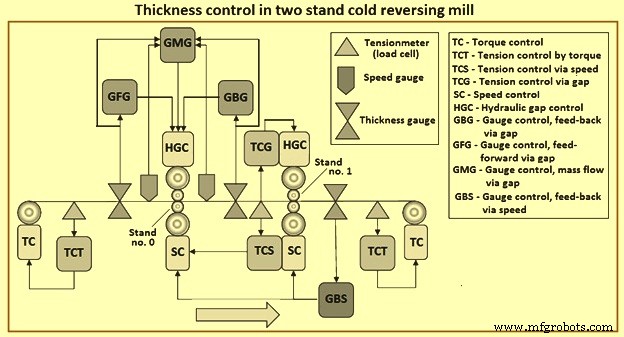

In de koudomkeermolen met twee stands is HGC aangebracht op standnummer 1 (Fig 2) niet gericht op het rechtstreeks regelen van de uitgangsdikte van standnummer 1. Er zijn inderdaad enkele regelaars geïntroduceerd in de behuizing van de koude omkeermolen met twee stands om de spanning tussen de stands tussen standnummer 0 en standnummer 1 zoveel mogelijk constant te houden om het genereren van storingen voor de GMC / GBC handelend op standnummer 0.

Fig 2 Dikteregeling in koudomkerende frees met twee standen

Bovendien wordt de dikte bij de uitgang van standnummer 1 geregeld door de GBS (meter controle, terugkoppeling via snelheid). Deze regelaar werkt op de snelheidsreferentie die wordt gebruikt door de SC die wordt toegepast op stand nummer 1 en, mogelijk, op de snelheidsreferentie die wordt gebruikt door de SC die wordt toegepast op stand nummer 0. De spanning tussen de stands wordt inderdaad gecontroleerd door twee elkaar uitsluitende controllers namelijk (i ) TCS (de tension control via speed) controller die de inter-stand spanning regelt door de snelheidsreferentie voor de SC toegepast op de stand nummer 0 te variëren, en TCG (de tension control via gap) controller die inwerkt op de opening referentie voor de HGC aangebracht op standnummer 1.

De keuze tussen het actief houden van de TCG of de TCS hangt af van de freessnelheid. Bij lage snelheid zijn de TCS-resultaten inderdaad een snellere controller, maar dit kan natuurlijk interfereren met de GBS die verantwoordelijk is voor het verzekeren van de uiteindelijke dikte. Daarom wordt een geschikte logica geïmplementeerd om zo snel mogelijk over te schakelen van TCS naar TCG wanneer de snelheid een drempel bereikt. Natuurlijk, in de twee-stands koude omkeermolen, wanneer de walsrichting wordt omgekeerd, worden de rollen van dan staan nummer 0 en nummer 1 omgekeerd en worden de externe controllers toegepast met een symmetrische logica.

Tandem koudwalserij

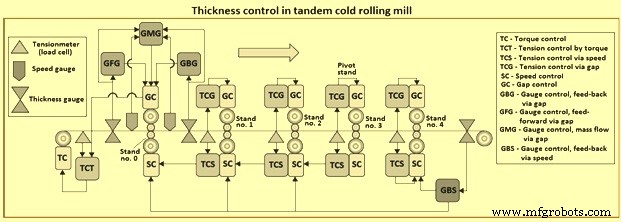

In de tandem koudwalserij wordt de besturingslogica die wordt toegepast op de tweestanden koudwalserij verder uitgebreid om rekening te houden met de bijdrage van meer stands (Fig 3) en de bijbehorende beschikbaarheid van sensoren. Een typische tandem-koudwalsinstallatie is voorzien van sensoren zoals (i) dikte x-ray aan de ingangszijde van standnummer 0 en aan de uitgang van standnummer 0, (ii) dikte x-ray aan de uitgang van laatste stand, (iii) lasersnelheidsmeters worden over het algemeen alleen geïnstalleerd bij binnenkomst / uitgang van standnummer 0, (iv) alle snelheden tussen de standplaatsen en de oprolsnelheden worden gemeten door middel van encoders, en (v) alle tussenstandssnelheden spanningen worden gemeten door loadcellen.

Zoals in het geval van een koude omkeermolen met twee standen, wordt GMC / GBC / GFC toegepast op de eerste stand van de tandemstand nummer 0 (Fig 3) terwijl de GBS, die verantwoordelijk is voor het regelen van de uiteindelijke dikte, kan inwerken op de snelheidsreferenties voor alle stands. Bovendien worden, net als in het geval van de koud-omkeermolen met twee standen, alle spanningen tussen de standen gereguleerd door TCG of TCS.

De snelheden van de stands en van de haspel en afwikkelaar moeten op elkaar worden afgestemd om de stabiliteit van de molen te waarborgen. Deze feedforward-controller staat bekend als 'speed master'. De ‘speed master controller’ wordt geïmplementeerd om de snelheden van de verschillende entiteiten in de molen op elkaar af te stemmen. Dit is met name belangrijk in een koudwalserij met twee staanders / koudwalserijen met tandems, waar de spanningsregeling tussen de staanders die wordt bereikt door TCG / TCS niet zo snel is als die welke wordt bereikt door de TCT.

Fig 3 Diktecontrole in tandem koudwalserij

Vlakheidscontrole in koudwalserij

De vlakheidscontrole in een koudwalserij wordt uitgevoerd door automatische vlakheidscontrole (AFC). De regeltaken die moeten worden bereikt in de niveau 1 gesloten-lusregeling voor koudwalserijen hebben niet alleen betrekking op de dikte (AGC) maar ook op de vlakheid (AFC).

Voor een band die koudgewalst wordt, wordt de vlakheid gedefinieerd als de hoeveelheid intern spanningsverschil over de breedte van het materiaal. De meting van de interne spanningen van de strip (de zogenaamde vorm) tijdens het oprollen kan worden gedaan met behulp van geschikte vlakheidssensoren, shape-meters of stressometers genaamd, die tot nu toe een aanzienlijke investering vertegenwoordigen. Vanwege de kosten van deze sensoren is een plant zelden uitgerust met meer dan één vlakheidssensor, dat wil zeggen de vormmeter die aan de uitgang van de molen is geïnstalleerd.

De vlakheidssensor is het belangrijkste onderdeel van het AFC-systeem. De sensor van het contactroltype (stressometers) wordt in dit systeem toegepast met het oog op de stabiliteit en de respons van de output. Eerder werd de vlakheidssensor van het contactroltype niet gebruikt voor de koudwalserij met hoge snelheid en ultradunne dikte, zoals een koudwalserij met zes standen, vanwege de angst voor de krassen tussen de sensor en de strip. In dit systeem voorkomt een meer geavanceerd hulpaandrijfsysteem van de sensorrol, dat een synchronisatie van de sensorsnelheid en de stripsnelheid mogelijk maakt, krassen.

De AFC-taak wordt meestal uitgevoerd door in een gesloten lus alleen de vlakheidsactuatoren van de laatste stand te gebruiken, omdat deze het dichtst bij de vormmeter is en het meest directe en voorspelbare effect heeft op de uiteindelijke vlakheid van de spoel. De walsinstallaties die worden gebruikt voor het uitvoeren van koudwalsen hebben normaal gesproken geavanceerde vlakheidsactuatoren. In het algemeen kunnen bij een tandem-koudewals/koude-omkeerwals met twee standen de stands van het 4-hoge type of het 6-hoge type zijn (d.w.z. stands met 6 walsen). Het enkelvoudige koude-omkeerfreesproces kan worden bereikt (met name voor roestvrij staal) met stands van het 20-hoge type, ook bekend als clustermolen of Sendzimir-molen.

Stripvorm meetsysteem

De stripvorm, ook wel stripvlakheid genoemd, wordt een steeds grotere zorg voor iedereen die betrokken is bij de walsindustrie. Een slechte stripvorm kan leiden tot meer afval, aangezien producten gemaakt van strip met een slechte vorm defect kunnen zijn. Met de toenemende snelheid en verfijning van proceslijnen, kan een slecht gevormde grondstof de machines beschadigen of de productie vertragen.

De vorm van de strook wordt steeds moeilijker te controleren naarmate de verhouding tussen breedte en dikte toeneemt en ook naarmate het materiaal harder wordt. Het wordt normaal aanvaard dat strookvormdefecten worden veroorzaakt door een differentiële procentuele reductie over de strookbreedte. Dit veroorzaakt een differentiële verlenging van het aangrenzende gedeelte van de strip, wat interne spanningen veroorzaakt, wat leidt tot knikken. Er zijn vier belangrijke strookvormdefecten geproduceerd door differentiële reducties. Deze worden aangeduid als (i) losse (golvende) randen, (ii) kwartgesp, (iii) volheid in het midden en (iv) visgraat (rimpeling).

De introductie van nieuwe walserijen, zoals de continu variabele kroon (CVC) en paar kruis (PC) en de werkrollen die kruisen en verschuiven (RCS) zijn ontwikkeld om de bandvorm en het profiel te verbeteren, aangezien de walsen het vermogen hebben om werk als schuifrol, kruisrol en buigrol.

Het vormcontrolevermogen van een bepaald type walserij heeft een beslissende invloed op de bandkwaliteit. Volgens productpositionering is het analyseren en vergelijken van de controle van vormcontrole voor koudwalsbandprestaties van verschillende soorten walserijen, en het selecteren van het juiste type walserij essentieel.

Een redelijk ontwerp van de parameters van het walsproces is de basis om de vormkwaliteit te waarborgen. Het verbeteren van de bandvorm door het optimaliseren van het walsproces is een traditionele technologische methode. Er zijn echter tal van nieuwe toepassingen van deze methode vastgesteld. De vormkwaliteit wordt verbeterd door de emulsieflux van de proceskoeling en multizone-koeling te optimaliseren. Het staalklevende fenomeen veroorzaakt door de slechte vorm van de stripkop wordt vermeden door de rolbuigkracht te optimaliseren.

De vormkwaliteit, mechanische eigenschappen en oppervlakteruwheid van een band gewalst door een koudwalserij worden bereikt door de walskracht en spanning te optimaliseren. Een uitgebreide verbetering van de strookvorm en oppervlaktekwaliteit kan ook worden bereikt door de rolkracht, strookreksnelheid en spanning te optimaliseren. Onder de logica van het verzekeren van een goede stripvorm, worden de flux, concentratie en temperatuur van de emulsie geoptimaliseerd om uitglijden en thermische krassen tussen de strip en de rollen te voorkomen. Hierdoor wordt de reinigingsgraad van het stripoppervlak verbeterd en wordt het emulsieverbruik verminderd.

De lokale vormcontrole is moeilijk omdat het bereik klein is. 'Convexe rib' is een typisch lokaal vormdefect. Het is de laatste jaren de focus geworden van productie-eenheden van koudgewalste banden. Convexe ribbe is te wijten aan het bestaan van een lokaal hoog punt langs de strookbreedte, waardoor een schijnbare uitstulping wordt gevormd die overeenkomt met de positie van het lokale hoge punt. Dit defect leidt tot een longitudinale convexe ribbe op de lokale positie na het decoilen van de spoel en heeft dus een ernstige invloed op de productkwaliteit. Uit een grote hoeveelheid industriële gegevens blijkt dat de convexe rib van koudgewalst band voornamelijk wordt veroorzaakt door de overerving van lokale hoge punten van warmgewalst band, wat wijst op de oorsprong van het voorkomen van de convexe rib.

De edge drop control-technologie kan het snijverlies verminderen en de opbrengst verhogen. De toepassing van edge drop control-technologie op siliciumstaal krijgt de laatste jaren steeds meer aandacht. De prestaties van edge drop control-technologie zijn voornamelijk belichaamd in de ontwikkeling van automatische besturingssystemen en het ontwerpen van de rolprofielen.

Het optimaliseren van de parameters van het walsproces is een gebruikelijke en effectieve technologische maatregel om de oppervlaktekwaliteit te verbeteren. Oppervlaktekwaliteitscontrole wordt vaak gecombineerd met vormcontrole. Uitgebreide controle van de oppervlakteruwheid en vorm van een koudomkeermolen met twee standen wordt bereikt door de optimalisatie van de procesparameters, zoals walskracht en spanning. De walskracht, bandreksnelheid en spanning van walserij zijn geoptimaliseerd om uitgebreide controle over de oppervlaktekwaliteit en vorm van de band te verkrijgen. Bovendien worden de oppervlaktereinheid en vorm van de strip verbeterd door de flux, concentratie en temperatuur van de emulsie te optimaliseren. Op dit moment is de toepassing van de uitgebreide besturingstechnologie vrij zeldzaam.

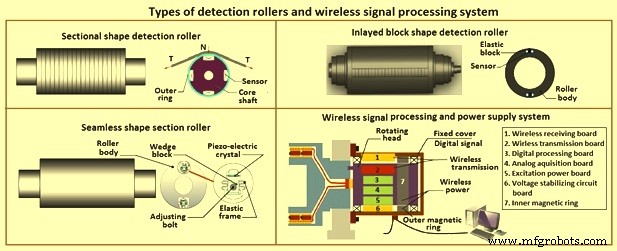

Vormdetectie is de basis voor het bereiken van vormgestuurde controle en is de sleutel tot het verbeteren van de vormkwaliteit. De stripvormmeter is het ‘oog’ van online detectie. Het is een high-end meetinstrument van het walsproces. De stripvormmeter bestaat uit twee hoofdonderdelen, namelijk een vormdetectierol en een vormsignaaloverdrachtprocessor. De ontwikkeling van een vormmeter is zo moeilijk dat deze al lange tijd door een paar bedrijven wordt gemonopoliseerd. In de afgelopen 10 jaar is er een grote doorbraak op de vormmeter bereikt. De naadloze vormdetectierol en draadloze vormsignaaltransmissieprocessor zijn onafhankelijk ontwikkeld en met succes toegepast.

Een conventionele vormmeter die bij koudwalsen wordt gebruikt, bestaat uit een reeks loadcellen die over de breedte van de band zijn verdeeld. Elke loadcel produceert een signaal dat de druk weergeeft die wordt uitgeoefend door de plak strip die ermee in contact is. Als resultaat produceert de vormmeter een reeks spanningssignalen waarvan de afmeting het aantal op de sensor geplaatste loadcellen is [Shape =(T1 . . . Tn)]. Sinds kort zijn er contactloze sensoren op basis van ultrageluid beschikbaar die een vrij gelijkaardige reeks signalen leveren. Het is de moeite waard erop te wijzen dat de aanwezigheid van een gradiënt in de specifieke spanning die is gekoppeld aan twee verschillende stripplakken, impliceert dat de twee plakken verschillende rekwaarden vertonen. Een buitensporig verschil in de rek tussen de strookplakken kan op zijn beurt een duidelijk gebrek aan vlakheid impliceren dat moet worden gecorrigeerd.

De internationaal populaire sectionele vormdetectierol is de sectionele vormdetectierol (Fig. 4). Deze rol bestaat uit een kernas, buitenringen en piëzo-elektrische sensoren. De strip omringt de vormdetectierol om een bepaalde hoek te vormen. Stripspanning T werkt op de vormdetectierol en resulteert in druk N. Een reeks buitenringen en sensoren is opgesteld langs de axiale richting van de vormdetectierol, en druk N wordt overgedragen en gedetecteerd. De axiale drukverdeling wordt door de signaalverwerkingscomputer omgezet in spanningsverdeling zodat de strookvorm kan worden berekend. Dit soort vormdetectierol kan om twee redenen het strookoppervlak verpletteren en krassen. Ten eerste bestaat er een opening tussen de buitenste ringen. Ten tweede is de axiale temperatuur van de vormdetectierol anders. Het temperatuurverschil tussen het midden en de rand van de meterrol is ongeveer tientallen graden Celsius, wat resulteert in radiale thermische uitzettingsverschillen tussen verschillende buitenringen.

Een ingelegde blokvormdetectierol (Fig 4) is ontwikkeld om de tekortkomingen van de sectionele vormdetectierol te verhelpen. Op het lichaam van de detectierol zijn twee rechthoekige groeven gefreesd en in elke rechthoekige groef is een set elastische blokken met sensoren geïnstalleerd. De structuur vermijdt effectief krassen op het strookoppervlak veroorzaakt door de ongelijke thermische uitzetting van de sectionele detectierol. Het 'huideffect' van de stroom leidt echter gemakkelijk tot ongelijkmatige hardheid van de rechthoekige groefrand en ander deel van het rollichaam wanneer warmtebehandeling wordt toegepast. De gebroken strip kan het zachte deel van het rollichaam gemakkelijk beschadigen en het beschadigde roloppervlak kan bij verdere productie krassen op het stripoppervlak veroorzaken.

Een nieuw type naadloze vormdetectierol (Fig 4) is ontwikkeld om de bovengenoemde problemen volledig op te lossen. Twee tot vier precieze doorgaande gaten worden machinaal bewerkt langs de omtreksrichting nabij het roloppervlak in het rollichaam. De wanddikte tussen het gat en het buitenoppervlak van de rol ligt tussen 6 mm en 8 mm. De wanddikte moet niet alleen bevorderlijk zijn voor de drukoverdracht, maar ook voldoende dikte behouden voor het walsslijpen. In elk doorgaand gat is een reeks sensoren aangebracht. Het rolmateriaal is van chroommangaanstaal met een hoog koolstofgehalte en de hardheid van het roloppervlak is meer dan 60 HRC na afschrikken. De uitgeharde laagdikte is 4 mm of meer. Deze vormdetectierol biedt de voordelen van een naadloos oppervlak, hoge hardheid en diepgeharde laag, die de technische problemen van het verpletteren en krassen van het stripoppervlak volledig oplossen.

Er wordt een bepaalde voordruk op de sensor uitgeoefend door middel van een interferentiepassing om de sensor in het lineariteitsbereik te laten werken. In feite bestaat er een bepaald temperatuurverschil en thermisch vervormingsverschil tussen het buitenoppervlak van de detectierol en de interne sensor in het rolproces, en deze verschillen kunnen de omvang van interferentie en voordruk tussen sensoren en de binnenwand verzwakken of verminderen van doorgaande gaten, wat resulteert in vervorming van het detectiesignaal. Daarom moet het samenstel van sensoren een voldoende mate van interferentie en voordruk hebben. Om het probleem op te lossen, worden het temperatuurveld, thermische vervorming en drukoverdracht van de detectierol en sensoren in het walsproces gesimuleerd met de eindige-elementensoftware. De structuurgrootte van de rol en de mate van interferentie zijn geoptimaliseerd.

De koolborstel en sleepring zijn de populaire structuren voor signaaloverdracht en voeding. Een reeks koperen sleepringen is bevestigd aan het roterende uiteinde van de nek van de detectierol en een reeks koolborstels is bevestigd op het deksel dat is verbonden met het lagerblok. De signalen van de detectierol worden via draden doorgegeven aan de sleepringen. De roterende sleepringen geven de signalen vervolgens door aan de vaste koolborstels. Ook worden de signalen via lange afstandsdraden naar de externe terminals verzonden. Het principe van voeding is vergelijkbaar met dat van signaaloverdracht. Door de wrijving tussen koolborstel en sleepring kunnen slijtage, trillingen en ernstige signaalvervorming optreden. De koolborstel en sleepring moesten regelmatig worden onderhouden en uitgerust met koel- en reinigingsapparatuur. De externe transmissie van analoge signalen kan gemakkelijk worden verstoord door elektromagnetische, trillingen, temperatuur en andere factoren, die de fout kunnen vergroten.

Fig 4 Soorten detectierollen en draadloos signaalverwerkingssysteem

Een draadloze en geïntegreerde signaaltransmissieprocessor (Fig 4) is ontwikkeld om bovenstaande problemen op te lossen. De signaalprocessor bestaat uit een roterende kop en een vast deksel. De roterende kop is verbonden met de detectierol en draait synchroon. Op de roterende kop zijn een excitatie-voedingskaart, een analoge acquisitiekaart, een digitale verwerkingskaart, een draadloze transmissiekaart en een binnenste magnetische ring aangebracht. Het deksel is op het lagerblok bevestigd en een draadloos ontvangstbord, een buitenste magnetische ring en een spanningsstabiliserende printplaat zijn op het deksel geïnstalleerd.

Het werkingsprincipe is dat stroom wordt geleverd aan het draadloze ontvangstbord en de buitenste magnetische ring op het deksel door de kabel en de spanningsstabiliserende printplaat. De roterende binnenste magnetische ring ontvangt het spanningsstabiliserende signaal door draadloze inductietransmissie, en alle sensoren in de detectierol en alle printplaten op de roterende kop worden aangedreven door het excitatievermogensbord. De uitgangssignalen van de sensor worden verzameld door het analoge acquisitiebord en het digitale verwerkingsbord implementeert analoog-naar-digitaal conversie. Digitale verwerking en codering worden uitgevoerd onder de omstandigheden van magnetische koppelingsisolatie en foto-elektrische isolatie. De signalen worden vervolgens geleverd aan het draadloze transmissiebord. Het draadloze transmissiebord zet de signalen om in hoogfrequente draadloze signalen en verzendt de draadloze signalen naar het draadloze ontvangstbord. Het draadloze ontvangstbord zet de draadloze signalen om in bedrade signalen. Ten slotte worden de signalen via de afgeschermde kabel naar de externe signaalverwerkingscomputer verzonden.

Vormdetectie wordt beïnvloed door trillingen, elektromagnetisch, temperatuurverschil, installatiefout van de detectierol, vervorming, veranderingen in de vorm van de spoel en andere factoren, dus de vormdetectiesignalen hebben ruisonderdrukking en foutcompensatie nodig om de precisie te garanderen. Een discrete-time tracking differentiator wordt toegepast om de ruis van het vormdetectiesignaal te elimineren.

Het vormregelsysteem kan worden onderverdeeld in een vooraf ingesteld regelsysteem en een gesloten regelsysteem volgens de regelvolgorde, en de modellering van het vormregelsysteem omvat mechanisme en intelligente modellen. De vooraf ingestelde regeling is een voorspellende regeling en de regeling met gesloten lus is een bewakingsregeling. De twee besturingssystemen vullen elkaar aan en zorgen voor de kwaliteit van de strookvorm. Vooraf ingestelde vormregeling is de basis van regeling met gesloten lus. Precisie, snelheid en stabiliteit van de regeling met gesloten lus worden direct beïnvloed door de precisie van de vooraf ingestelde regeling.

De kern en sleutel in de vorm van closed-loop-besturing zijn de besturingsmodellen, die de besturingsstrategie en het modelalgoritme omvatten. Wanneer het stripvormsignaal wordt gedetecteerd, berekent het besturingsmodel snel de aanpassingshoeveelheid van de besturingsmiddelen (bijv. Rolkanteling, rolbuigkracht, koelspray met meerdere zones) om een tijdige en nauwkeurige aanpassing van de stripvorm te bereiken op basis van kwadratische optimalisatie en hysteresecompensatie.

Het kantelen en buigen van rollen zijn de meest flexibele en snelle vormcontrolemiddelen. Het fuzzy-neural PID-model (proportionele integrale afgeleide) van rolkanteling en buigaanpassing is tot stand gekomen op basis van de coördinatie van de twee intelligente methoden van fuzzy-theorie en neuraal netwerk. Het conventionele PID-regelalgoritme kan niet direct worden aangepast aan het complexe en veranderlijke rolproces, dus de vage theorie, die goed is in het omgaan met onbekende modellen, wordt gecombineerd met het neurale netwerk met een sterk zelflerend vermogen om het vormcontrole-effect te verbeteren .

Productieproces

- Toegangscontrole met QR, RFID en temperatuurverificatie

- Raspberry Pi-sensor en actuatorbediening

- Spreek met Arduino en bedien het met Google Assistant

- Dunne plaat gieten en rollen

- Waterbeheer en vervuilingsbeheersing in staalfabrieken

- Belangrijkste kenmerken van een moderne Hot Strip Mill

- Koudwalsen van staal

- Generatietransport en gebruik van walsweegschaal

- Universele balken en het rollen ervan

- Thermomechanische controleverwerking in walserijen

- Heet en koudwalsproces