Inzicht in het walsproces in een walserij voor lange producten

Inzicht in het walsproces in een walserij voor lange producten

Het walsen van staal bestaat uit het passeren van het materiaal, gewoonlijk rollend materieel genoemd, tussen twee rollen die met dezelfde omtreksnelheid in tegengestelde richtingen worden aangedreven (d.w.z. één met de klok mee en de tweede tegen de klok in) en op een zodanige onderlinge afstand dat de afstand tussen hen iets kleiner is dan de dikte van de sectie die ze binnengaat. In deze omstandigheden grijpen de rollen het materiaal vast en leveren het verminderd in dikte, vergroot in lengte en waarschijnlijk enigszins vergroot in breedte. Dit is een van de meest gebruikte processen van alle metaalbewerkingsprocessen, vanwege de hogere productiviteit en lagere bedrijfskosten. Met walsen kan een product worden geproduceerd dat over de gehele lengte een constante dwarsdoorsnede heeft. Veel vormen en secties kunnen worden gewalst door het staalwalsproces.

Stalen profielen worden over het algemeen in verschillende passages gewalst, waarvan het aantal wordt bepaald door de verhouding van het aanvankelijke invoermateriaal en de uiteindelijke dwarsdoorsnede van het eindproduct. Het oppervlak van de dwarsdoorsnede wordt bij elke doorgang en vorm verkleind en de grootte van de voorraad nadert geleidelijk het gewenste profiel.

Walsen is goed voor ongeveer 90 % van alle materialen die door metaalbewerking worden geproduceerd. Het werd voor het eerst ontwikkeld in de late jaren 1500. Warmwalsen wordt uitgevoerd bij verhoogde temperatuur boven de herkristallisatietemperatuur. Tijdens deze fase wordt de grofkorrelige, brosse en poreuze structuur van het continu gegoten staal afgebroken tot een smeedstructuur met fijnere korrelgrootte en verbeterde eigenschappen.

Een walserij voor lange producten bestaande uit apparatuur voor opwarmen, walsen en koelen. De primaire doelstellingen van de walsfase zijn het verkleinen van de dwarsdoorsnede van de inkomende voorraad en het produceren van het geplande profielprofiel, de mechanische eigenschappen en de microstructuur van het product.

De belangrijkste parameters in de drie fasen van de verwerking van de molen zijn als volgt.

- Opwarming - Het invoermateriaal wordt gewoonlijk in de opwarmoven verwarmd tot de walstemperatuur. De belangrijke parameters zijn verwarmingssnelheid, verwarmingstijd en temperatuur van opnieuw verwarmen.

- Rollen - De belangrijke parameters voor het walsen in de voorbewerkings-, tussen- en nabewerkingsgroep van stands in de walserij zijn temperatuur, percentage vermindering van het oppervlak, tussengangstijd en reksnelheid.

- Koeling – De belangrijkste parameters na het walsen tijdens het afkoelen van het gewalste product zijn de starttemperatuur, de afkoelsnelheid en de eindtemperatuur.

Bij het vervaardigen van lange producten is het gebruikelijk om een reeks rolstandaards achter elkaar te gebruiken om hoge productiesnelheden te verkrijgen. De stands zijn gegroepeerd in voorbewerkings-, tussen- en nabewerkingsfasen. Typische temperatuur, snelheid, tussenstandtijd (tijd tussen elke stand), werkelijke rek- en reksnelheidsbereiken in elke fase worden getoond in Tab 1. Aangezien het dwarsdoorsnede-oppervlak progressief wordt verminderd bij elke set rollen, beweegt de voorraad op verschillende snelheden in elke fase van de walserij. Een walsdraadwals verkleint bijvoorbeeld geleidelijk het dwarsdoorsnede-oppervlak van een startstaaf (bijv. 150 mm in het vierkant, 10-12 meter lang) tot een afgewerkte staaf (met een diameter van slechts 5,0 mm en een lengte van 1,93 km). ) bij hoge afwerkingssnelheden (tot 120 m/sec).

| Tabblad 1 Typische parameters tijdens het rollen | ||||

| Eenheid | Voorbewerken | Gemiddeld | Afwerking | |

| Temperatuurbereik | Deg C | 1000-1100 | 950-1050 | 850-950 |

| Snelheidsbereik | m/sec | 0,1-1 | 1-10 | 10-120 |

| Tijdbereik tussen standplaatsen | Milliseconde | 1600-10300 | 1000-1300 | 5-60 |

| Echte stambereik | 0,20-0,40 | 0.30-0.40 | 0,15-0,50 | |

| Reksnelheidsbereik | per seconde | 0,90-10 | 10-130 | 190-2000 |

De uiteindelijke maatkwaliteit van het gewalste product wordt bepaald door de walsinstallaties in de afwerkingswals. De maatnauwkeurigheid in het eindproduct is afhankelijk van vele factoren, waaronder de oorspronkelijke afmetingen van de voorraad, de volgorde van de rollen, de temperatuur, de microstructuur, de kwaliteit van het roloppervlak, de stijfheid van de rol en de standaard en de wrijvingstoestand van de voorraad/rol.

Met betrekking tot het staalmateriaal staal is de ontwikkeling van de microstructuur tijdens het walsen complex en omvat statische en dynamische herkristallisatie van austeniet. Vanuit praktisch oogpunt is de austeniet korrelgrootteverdeling in het gewalste product van het grootste belang bij het beheersen van mechanische eigenschappen. In de voor- en tussenfase van de walserij beweegt het materieel zich langzaam tussen de stands, zodat het materiaal door herstel en herkristallisatie de kans krijgt om zichzelf te ‘normaliseren’. Tijdens de laatste walsfase reist het materieel met hoge snelheid tussen dicht bij elkaar gelegen stands en heeft het bijgevolg niet voldoende tijd om te normaliseren. Dit gebrek aan normalisatie kan een significant effect hebben op de uiteindelijke microstructuur en mechanische eigenschappen van het gewalste product.

Aangezien de chemische samenstelling voor specifieke staalsoorten vastligt, bestaan de vereisten voor een bepaald product dat in de walserij kan worden gecontroleerd uit geometrie, mechanische eigenschappen en microstructuur. De productkenmerken die worden gecontroleerd zijn de geometrische vorm en tolerantie. Deze worden bepaald aan de hand van het profielprofiel van het eindproduct. Mechanische eigenschappen omvatten vloei- en treksterktes, % vermindering van het oppervlak (ductiliteit) en hardheid. Microstructuurkenmerken omvatten korrelgrootte, korrelverdeling, fasesamenstelling en faseverdeling.

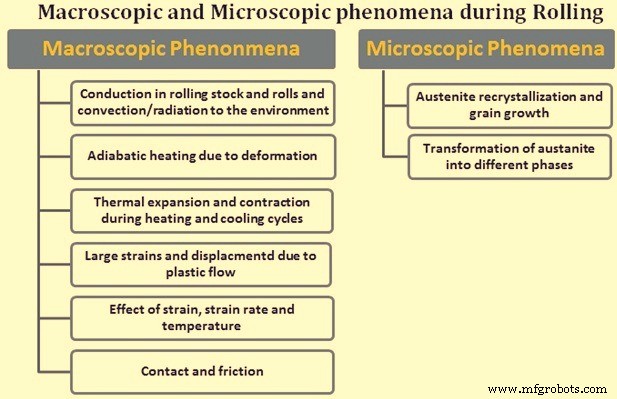

Rollen omvat macroscopische en microscopische verschijnselen (figuur 1). De macroscopische verschijnselen kunnen grofweg worden geclassificeerd als (i) warmtestroom tijdens het rollen en (ii) vervorming onder toepassing van rolbelasting. De macroscopische verschijnselen omvatten factoren zoals hieronder vermeld.

- Geleiding in het rollend materieel en de rollen en convectie/straling naar de omgeving

- Adiabatische verwarming door vervorming

- Thermische uitzetting en krimp tijdens de verwarmings- en koelcycli.

- Grote spanningen en verplaatsingen door plastic stroom

- De effecten van rek, reksnelheid en temperatuur

- Contact en wrijving

Het proces op microscopisch niveau omvat veel complexe fysieke verschijnselen die verband houden met kiemvorming en evolutie van de microstructuur. De belangrijkste microscopische verschijnselen die belangrijk zijn tijdens het walsproces zijn (i) austeniet herkristallisatie en korrelgroei, en (ii) transformatie van austeniet in ferriet, perliet, bainiet en martensiet (en/of andere fasen).

Fig 1 Macroscopische en microscopische verschijnselen tijdens het rollen

De spreid- en zijdelingse vrije oppervlakken zijn erg belangrijk bij het walsen. De spreiding wordt gedefinieerd als de afmeting van het vervormde materiaal na het rollen in de richting loodrecht op de rolrichting. Het meet de toename van de breedte van het materieel als gevolg van de rolvervorming. Het zijdelingse vrije oppervlak wordt gedefinieerd als het gebied van het materiaaloppervlak dat tijdens het walsproces niet in contact komt met de rollen. Het oppervlakteprofiel van een vervormd materiaal hangt af van de spreiding, het vrije oppervlakteprofiel en de rek van het materiaal. Dit betekent dat de uiteindelijke vorm van de kolf voornamelijk afhankelijk is van deze parameters. Aangezien de uiteindelijke vorm van het materiaal erg belangrijk is voor het gewalste product, zijn deze parameters zeer cruciaal voor een ontwerper van een rolpas bij het ontwerpen van een bepaalde rolgang voor specifieke vorm- en maatvereisten. Nauwkeurigheid bij het berekenen van deze parameters is van cruciaal belang om te voldoen aan geometrische vereisten als rondheid (in het geval van staven en staven) en tolerantie. Rondheid wordt gedefinieerd als het verschil tussen maximale diameter en minimale diameter. Tolerantie is het toegestane verschil in maximale / minimale afmetingen met betrekking tot nominale afmetingen.

De gemiddelde effectieve plastische rek is uiterst belangrijk voor het voorspellen en beheersen van de mechanische eigenschappen van het gewalste product na het walsen De gemiddelde effectieve plastische rek op een walsinrichting wordt gedefinieerd als de maximale gemiddelde effectieve (equivalente) plastische rek van het rollend materieel in een bepaalde walserij staan tijdens het walsproces. De evolutie van de microstructuur vereist thermomechanische variabelen zoals de gemiddelde effectieve plastische rek, de gemiddelde effectieve plastische reksnelheid en temperatuur bij elke walsstand. De temperatuurontwikkeling als gevolg van de mechanische energie die tijdens het vervormingsproces in warmte wordt omgezet, is ook afhankelijk van de gemiddelde effectieve plastische rek en de gemiddelde effectieve plastische reksnelheid. Verder is de gemiddelde effectieve plastische reksnelheid op zijn beurt een functie van de gemiddelde effectieve rek en de procestijd. Dit alles suggereert dat het vermogen om de gemiddelde plastische spanning te voorspellen essentieel is voor het beheersen van de mechanische eigenschappen en microstructuur van het gewalste product.

De berekening van de rolkracht is belangrijk omdat de berekening van het koppel en het vermogen in een walserij is gebaseerd op de berekening van de rolkracht. Nauwkeurige voorspelling van rolkracht voor gegroefd rollen is aanzienlijk moeilijker dan het voorspellen van de geometrie van het rollend materieel. Er zijn in wezen drie problemen, die ook tijdens het rollen aanwezig zijn, maar enigszins gemakkelijk te hanteren zijn. Dit zijn (i) weerstand van materiaal tegen vervorming, als functie van rek, reksnelheid en temperatuur, (ii) het vermogen om de verdelingen van de rekken, reksnelheden, spanning en temperatuur in de vervormingszone te berekenen, en (iii) de omstandigheden op het grensvlak van rolmetaal, d.w.z. de wrijvingscoëfficiënten en warmteoverdracht.

Nog een belangrijke parameter van walsen met hoge snelheid en hoge temperatuur is het vloei-spanningsgedrag van de specifieke staalsoort. Vloeispanning wordt gedefinieerd als de momentane vloeispanning of werkelijke spanning van een staal gedefinieerd wanneer het staal continue plastische vervorming begint te ondergaan. De twee belangrijkste methoden voor het nauwkeurig verkrijgen van de vloeispanning van een bepaalde staalsoort zijn directe experimentele resultaten en empirische constitutieve vergelijkingen. Empirische constitutieve vergelijkingen worden vaak afgeleid van de regressieanalyse van experimentele gegevens. Meestal definiëren deze vergelijkingen de vloeisterkte van een materiaal als een functie van de variabele die belangrijk wordt geacht.

Ontwerp van rolletjes en rolpas

Rollen zijn de gereedschappen van de walserij en zijn de duurste verbruiksartikelen in een walserij. De manier waarop de rollen worden gebruikt om hun taak van het vervormen van staal uit te voeren, wordt in veel gevallen grotendeels bepaald door het ontwerp van de roldoorgang. Het doel van het ontwerp van de roldoorgang is (i) productie van het juiste profiel binnen tolerantiegrenzen met een goede oppervlakteafwerking (vrij van oppervlaktefouten), (ii) maximale productiviteit tegen de laagste kosten, (iii) minimale rolslijtage, (iv) gemakkelijk werken, en (v) optimaal energieverbruik.

De nauwkeurigheid en snelheid van werken en de levensduur van de rol zijn allemaal gerelateerd aan het ontwerp van de roldoorgang en de keuze van het rolmateriaal. De rolvolgorde van een rolpasontwerp is onderhevig aan de beperkingen die worden opgelegd door de rolbelasting, de rolsterkte en het beschikbare koppel voor het rollen. Het ontwerp van de roldoorgang moet er ook voor zorgen dat de fysieke afmetingen en het materiaal van de rol bestand zijn tegen de zwaarste belastingen die optreden tijdens de rolvolgorde.

Het materiaal van de rol is belangrijk omdat het in staat moet zijn om belastingen te weerstaan die het rollend materieel plastisch vervormen zonder zelf plastisch te vervormen. Bij het walsen van heet staal is dit geen moeilijk probleem en ijzeren of stalen walsen zijn geschikt als ze worden bedreven bij een temperatuur die aanzienlijk lager is dan die van het rollend materieel. De keuze van het rolmateriaal, of het nu gietijzer of staal (gegoten of gesmeed) is, hangt af van de specifieke taak die de rollen moeten vervullen en de belangrijke eigenschappen zoals oppervlaktetaaiheid, weerstand tegen thermische scheuren of schokbelasting of slijtvaste eigenschappen. De keuze van een bepaalde rol hangt af van de productie-eisen, de initiële kosten en de specifieke vereiste kwaliteiten. Wolfraamcarbiderollen worden over het algemeen gebruikt in walsdraadafwerkingsblokken en in sommige vormwalstoepassingen. Deze hardmetalen rollen vereisen koelwater van hoge kwaliteit in een smal pH-bereik en een beperkte hardheid.

Het rolmateriaal is belangrijk om de belastingen in te kunnen schatten die de rollen moeten weerstaan. Bovendien suggereert het welke molengrootte het meest geschikt is voor bepaalde productreeksen om een redelijke efficiëntie bij het werken met de molen te verzekeren. Misschien wel een van de belangrijkste factoren als het gaat om de levensduur van de rol, zijn de slijtage-eigenschappen van het rolmateriaal.

Bij het warmwalsen van staal wordt warmte op de walsen overgedragen. Indien niet gekoeld, veroorzaakt de warmteopbouw een verhoging van de temperatuur van de rol tot een temperatuur die gelijk is aan die van het materiaal dat wordt gewalst. In dit stadium zou de rol ook plastische vervorming ondergaan. Om de warmte van de rol te verwijderen, wordt koelwater toegepast. De moeilijkheid bij het verwijderen van de warmte van de rol is het resultaat van twee factoren. De eerste wordt de thermische geleidbaarheidscoëfficiënt genoemd en de tweede is de interface tussen de rol en het rollend materieel in vergelijking met die van het koelwater en de rol. Warmte wordt overgedragen door geleiding, convectie en straling.

Tijdens de contacttijd van het rollend materieel in de pas, verwarmt het warme rollend materieel de rol door geleiding tijdens de contacttijd met de rol. Als resultaat neemt het temperatuurprofiel op het oppervlak van de rol toe wanneer het in contact komt met de rol en daalt vervolgens wanneer de warmte wordt geabsorbeerd door het rollichaam. Dit betekent ook dat de beste plaats om de warmte van de rol te verwijderen, is direct nadat de staaf in contact is gekomen met de rol. De beste warmteafvoer vindt plaats wanneer het temperatuurverschil het grootst is. Een typisch rolkoelwaterafgiftesysteem bestaat uit gaten in de aflevergeleider voor het aanbrengen van water zo dicht mogelijk bij het punt waar het rollend materieel contact met de rol verlaat. Twee halve cirkelvormige waterleidingen voor elke rol leveren ook secundair koelwater om ervoor te zorgen dat de warmte van het rollen niet door het rollichaam dringt. De toepassing van koelwater moet worden gecontroleerd, zodat het water niet op het rollend materieel valt bij de ingang van de rollen. In het geval dat het gebeurt, koelt het alleen het rollend materieel, creëert het stoomzakken tussen de rol en het rollend materieel, en afvalwater dat beter kan worden gebruikt aan de andere kant van de rol. Om rolslijtage tot een minimum te beperken, moet koelwater op de rol worden aangebracht zo dicht mogelijk bij het punt waar het rollend materieel de rol verlaat. Typische drukken van koelwater zijn 2 kg/sq cm tot 5 kg/sq cm bij een stroomsnelheid van ongeveer 1,5 liter/mm per minuut. De beste afleversystemen gebruiken buis, mondstuk en sproeikoppen om 'zachte koeling' te krijgen bij lage druk en hoge stroom, niet een harde straal die het water van de rol 'stuitert'.

Degradatie van het roloppervlak vindt voornamelijk plaats als gevolg van de thermische cycli van de verwarming en koeling van het oppervlak versus de relatief stabiele toestand van de ondergrond en het aangrenzende materiaal. Dit zorgt voor lokale spanning en compressie terwijl de rol 360 graden draait. Het doel van rolkoeling is om deze cyclus te minimaliseren. Het doel van de materiaalkeuze op de rol is om materialen te gebruiken die deze cyclus kunnen verdragen zonder vuurscheuren, haarscheurtjes of voortijdige slijtage. De vuurscheuren die zich op het roloppervlak ontwikkelen, moeten worden verwijderd door aanzienlijk materiaal van de rol naar beneden te halen en daarbij de roldiameter te verkleinen. Dit beïnvloedt de levensduur van de rol en verhoogt de rolkosten per ton.

Het is een feit dat alle walsrollen uiteindelijk verslechteren en de walspassages moeten worden gewijzigd om de grootte te regelen en de oppervlaktekwaliteit van het eindproduct te bereiken. Wanneer de roldiameter kleiner wordt dan de minimumdiameter die vereist is door de fabrieksstandaard na het afdraaien, dan moet de rol worden weggegooid.

Staan- en rolgeleider instellen

Het doel van de molen en de opstelling van de rolgeleider is om de eerste staaf bij het wisselen van product op het koelbed te krijgen binnen de tolerantie, zodat het een verkoopbaar product is. De gegevens die nodig zijn om deze functie uit te voeren, worden gewoonlijk in twee vormen verstrekt. Een daarvan wordt gegeven door de molenbouwers en geeft informatie over rollen, geleidingsonderdelen en andere apparatuur die moet worden gewijzigd ten opzichte van de vorige opstelling. Het bevat ook tussenruimte-instellingen, gidsaanpassingen en eventuele speciale instructies.

De instellingsbladen van de molenvloer en de preekstoel bevatten ook instellingen voor de hoogte van de lus, het motortoerental (omwentelingen per minuut), de uitloopsnelheid, de productiesnelheid, R-factoren, informatie over de instelling van de afschuiving en andere relevante informatie. Om de snelst mogelijke opstart mogelijk te maken, moet de bewaarde informatie de omstandigheden bij het opstarten weerspiegelen. Dat wil zeggen, als de rollen altijd gekleed zijn bij het wisselen, zouden de R-factoren moeten zijn wat ze de laatste succesvolle rollen op nieuwe rollen waren. Gegevens die aan het einde van het rollen met gebruikte rollen worden verzameld, zijn niet nauwkeurig bij het rollen op nieuwe rollen.

Spanningscontrole

In een continue molen zorgt een snelheid die overeenkomt met de standaard om een constante massastroom door de molen te bereiken, voor een lage kasseiensnelheid en minder defecten. Hoge spanning kan de dwarsdoorsnede van de staaf uitrekken, waardoor vormcontrole erg moeilijk wordt. In het uiterste geval kan spanning de balk uit elkaar trekken, waardoor een kasseistrook ontstaat. Compressie van de balk tussen stands kan fladderen veroorzaken en defecten veroorzaken, of in het uiterste geval leiden tot lusgroei die leidt tot een kasseien.

Met behulp van de werkdiameter van de rollen wordt het roltoerental (omwentelingen per minuut) afgestemd op de staafsnelheid door de molen. Omdat de rollen slijten en de spreiding van de staaf in de pas verandert, moet het toerental van de standaards worden aangepast als het staafoppervlak verandert. De meeste moderne controlesystemen passen de R-factor aan wanneer dit gebeurt.

De staafsnelheid op elke stand wordt berekend met behulp van het productietonnagetarief voor het product als maalconstante.

Invoerwaarden voor het instellen van toerentallen van de freesmotor zijn productiesnelheid, rolkraagdiameters en rolopeningen, staafoppervlakken en -breedtes en overbrengingsverhoudingen. Motortoerentalwaarden worden normaal gesproken vergeleken met berekende snelheden.

Benutting van de molen

Het gebruik van een molen is een maat voor het percentage van de tijd dat de molen staal walst. De meest waarheidsgetrouwe maatstaf voor prestaties is als percentage van de kalendertijd. Factoren die van invloed zijn op het gebruik zijn onderhoudsonderbrekingen, geplande en ongeplande vakantieonderbrekingen, uitvaltijd voor het opruimen van kasseien, rol- en paswisselingen, overmatige knuppelopening en andere factoren die tijd creëren wanneer een knuppel niet in de fabriek is. Goede cijfers voor staaf- en staafmolens zijn 90 % tot 93 %, voor structurele molens zijn de goede gebruikscijfers van de molen 75 % tot 78 %.

Als een molen 80% van het kalenderjaar draait, is dat 365 x 24 x 0,80 =7008 uur. Als de molen 800.000 ton per jaar walst, draait hij op een gemiddelde productiesnelheid van 114,16 ton/uur. Als de benutting met 1% kan worden verbeterd, zijn de beschikbare roluren 365 x 24 x 0,81 =7096,6, waardoor 87,6 extra roluren ontstaan. Bij 114,16 ton/uur kan dat nog eens 10.000 ton worden gewalst.

Overtollige knuppelopening kan een onverklaarbaar verlies van roltijd zijn. Als een molen 800.000 ton per jaar rolt met knuppels van 1,25 ton, dan rolt hij 640.000 knuppels per jaar. Dat zijn 639.999 knuppelgaten. Als de gemiddelde staafafstand 5 seconden is, is dat (5 sec x 639.999)/3600 sec/uur =888,89 uur staafafstand. Als de gemiddelde tussenruimte tussen de knuppels met 0,5 seconde wordt verminderd, zou dat (4,5 sec x 639.999)/3600 sec/uur =800 uur tussenruimte zijn, wat een extra 88,89 uur aan roltijd oplevert. Bij 114,16 ton/uur is dat een extra 10147 ton gewalst staal.

Opbrengst

Opbrengst is de meting van productieverlies van ovenlading tot gebundeld, gestapeld of opgerold eindproduct. De factoren die de opbrengst beïnvloeden zijn kalkverlies, verlies van gewassen, verlies van kasseien en elke andere factor die het gewicht van het eindproduct vermindert. Wanneer de knuppel in de herverhittingsoven wordt geladen, wordt deze ofwel gewogen of aangenomen dat deze een nominaal gewicht heeft op basis van de doorsnede en de kwaliteit ervan. Terwijl het door de oven vordert, wordt kalk gevormd dat wordt verwijderd bij de ontkalker of eraf valt tijdens het walsen. Dit kan oplopen tot ongeveer 1 tot 1,2% van het geladen gewicht. Scharen die de misvormde voorkant van de staaf bijsnijden terwijl deze door de molen gaat, kunnen bij elke schaar tot 0,3 m tot 0,4 m materiaal verwijderen. Nadat de staaf op het koelbed is verdeeld, snijdt een koude schaar of zaag de staaf op verkoopbare lengtes, waardoor de lengtevariaties worden opgeruimd. Structuurfrezen nemen vaak een extra zaagsnede op opgestapeld en gebundeld materiaal. Al het verwijderde materiaal draagt bij aan opbrengstverlies. Goede rendementscijfers liggen rond de 97% tot 98% voor staaf- en staafmolens, en 92% tot 94% voor structurele molens. Als het product met negatieve tolerantie wordt gerold en op basis van nominaal gewicht wordt verkocht, wordt de opbrengst veel hoger. Om deze redenen rapporteren sommige wapeningsfabrieken die met negatieve tolerantie walsen en wapeningsstaven verkopen op basis van nominaal gewicht een eindproductopbrengst van 100 % of meer, hoewel hun nominale walsopbrengst normaal 97 % is.

Kasseientarief

Cobble rate is de maatstaf voor het percentage geladen knuppels dat verloren is gegaan aan kasseien. Als het kasseipercentage 0,75% is, gaat 0,75% van alle aangerekende knuppels verloren aan kasseien. Als een molen 640.000 knuppels per jaar rolt, betekent dit dat er 4800 knuppels verloren gaan. Bij 1,25 ton per knuppel is het verlies in tonnen 6000 ton. Daarom is het noodzakelijk dat in de molen alle pogingen worden ondernomen om de kasseiensnelheid te verminderen.

Productieproces

- Het fabricageproces van de schacht begrijpen

- Het smeltproces van ijzererts begrijpen

- Zandgietproces begrijpen

- Wrijvingslasproces begrijpen

- Gaslasproces begrijpen

- Soldeerproces begrijpen

- Heet en koudwalsproces

- Extrusieproces begrijpen

- Niet-traditioneel bewerkingsproces begrijpen

- Bewerkingsproces en werktuigmachines begrijpen

- Conventioneel bewerkingsproces begrijpen