Opwarmovens en hun typen

Opwarmovens en hun typen

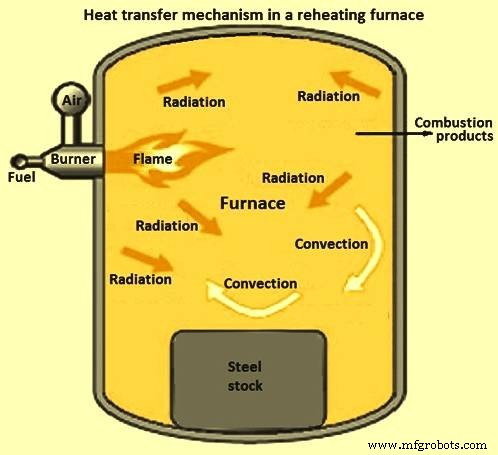

Opwarmovens worden gebruikt in warmwalserijen om het staalvoorraad (knuppels, blokken of plakken) te verwarmen tot de walstemperaturen van ongeveer 1200 ° C, wat geschikt is voor plastische vervorming van staal en dus voor het walsen in de wals. Het verwarmingsproces in een opwarmoven is een continu proces waarbij de staalvoorraad wordt geladen bij de ingang van de oven, wordt verwarmd in de oven en wordt afgevoerd bij de uitgang van de oven. Warmte wordt tijdens zijn verplaatsing door de oven voornamelijk door middel van convectie en straling van de brandergassen en de ovenwanden aan de staalvoorraad (Fig 1) overgedragen.

Fig 1 Warmteoverdrachtsmechanisme in een opwarmoven

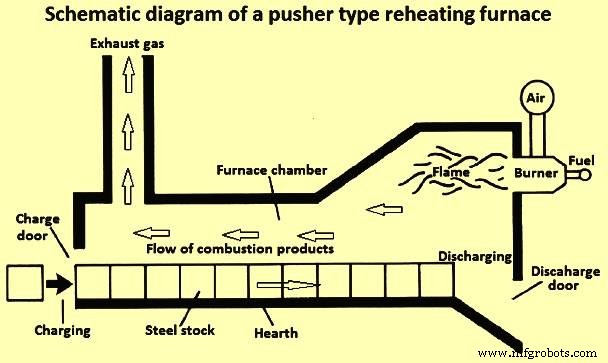

De laadtemperatuur van het staalvoorraad kan variëren van omgevingstemperatuur tot 800 ° C. De beoogde uitgangstemperatuur van het staalvoorraad wordt bepaald door de vereiste van het walsproces dat afhankelijk is van de rolsnelheid, de afmetingen van het materieel en de staalsamenstelling. Kwaliteitsaspecten van staal leggen beperkingen op aan temperatuurgradiënt en oppervlaktetemperatuur. De brandstof die in deze ovens wordt gebruikt, kan vaste, vloeibare of gasvormige brandstof zijn. Het schematische diagram van een opwarmoven van het pusher-type wordt getoond in figuur 2.

Fig 2 Schematisch diagram van een opwarmoven van het pusher-type

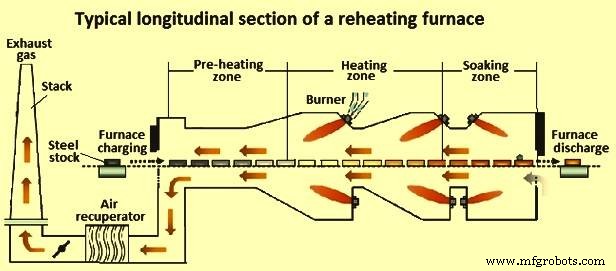

De grootte van de herverhittingsoven wordt gewoonlijk uitgedrukt als de capaciteit om heet staalmateriaal vanuit het koude materiaal aan de walserij te leveren en wordt uitgedrukt in tonnen per uur. De energie-efficiëntie van een opwarmoven wordt gewoonlijk gedefinieerd als een toename van de warmte-inhoud van de staalvoorraad bij verwarming van 10 ° C tot 1200 ° C, gedeeld door de brandstofenergie (latente warmte plus voelbare warmte) die ervoor wordt gebruikt. Typische langsdoorsnede van een opwarmoven wordt getoond in figuur 3.

Fig 3 Typische langsdoorsnede van een opwarmoven

Veel ontwerpkenmerken van de oven beïnvloeden de energie-efficiëntie. Deze omvatten (i) type branders, (ii) ovenafmetingen, (iii) aantal ovenzones, (iv) type muur- en dakisolatie, (v) skidontwerp en (vi) voorverwarmen van brandstof en verbrandingslucht in recuperatoren door de hete rookgassen die uit de ovenuitgang komen. Een efficiënte oven is zo ontworpen dat in een bepaalde tijd de staalvoorraad per ovencapaciteit wordt verwarmd tot een uniforme temperatuur met zo min mogelijk brandstof en manuren. De parameters die belangrijk zijn voor het ovenontwerp omvatten (i) de hoeveelheid warmte die aan de lading moet worden gegeven, (ii) het genereren van voldoende warmte die beschikbaar is in de oven om de staalvoorraad te verwarmen en om alle staalverliezen te overwinnen, ( iii) overdracht van gegenereerde warmte naar het oppervlak van de te verwarmen staalvoorraad, (iv) vereffening van de temperatuur binnen de staalvoorraad, en (v) warmteverlies van de oven tot een minimum.

Operationele praktijken zijn ook belangrijk voor de energie-efficiëntie. De ideale situatie is om de oven op de nominale capaciteit te laten draaien met één type staalvoorraad met dezelfde samenstelling en uniforme afmeting. Maar in de praktijk gebeurt dit niet en de factoren die van invloed zijn op de efficiëntie van de oven zijn (i) staalmateriaal van verschillende afmetingen, samenstelling en begintemperatuur kan tegelijkertijd in de oven aanwezig zijn, (ii) vertragingen bij het walsen kunnen vertragen of de beweging van staalvoorraad in de oven stoppen, (iii) de samenstelling en beschikbaarheid van de brandstof kunnen variëren, en (iv) de branders en de interne omstandigheden van de oven zijn verslechterd.

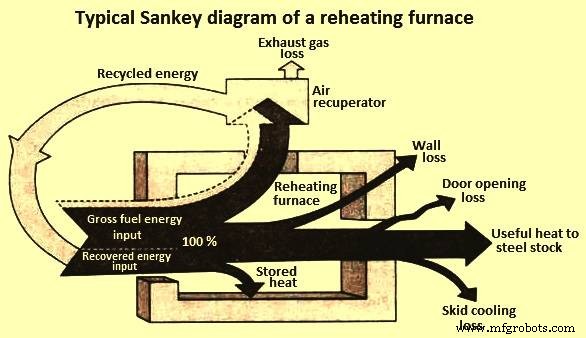

De energie-efficiëntie van een oven wordt normaal weergegeven door een Sankey-diagram. Een typisch Sankey-diagram voor een opwarmoven met koude vulling wordt getoond in Fig 4.

Fig 4 Typisch Sankey-diagram van een opwarmoven

Classificatie van opwarmovens

De classificatie van de herverhittingsoven kan op vier manieren worden gedaan, namelijk (i) op basis van de verwarmingsmethode, (ii) op basis van de methode voor het vullen van de herverhittingsoven, (iii) op basis van de beweging van de staalvoorraad in de herverhittingsoven, en ( iv) gebaseerd op de warmteterugwinningsmethoden.

Op basis van de verwarmingsmethode kan een herverwarmingsoven van het type verbrandingsverwarming of elektrisch verwarmingstype zijn. De oven met verbrandingsverwarming kan vaste, vloeibare of gasvormige brandstof gebruiken.

Op basis van de laadmethode kan de heropwarmoven worden geclassificeerd als batchtype of continutype. In batchovens blijft het geladen materiaal in een vaste positie op de haard totdat het wordt verwarmd tot wals- / smeedtemperatuur, terwijl in continue ovens het geladen materiaal door de oven beweegt en wordt verwarmd tot walstemperatuur terwijl het door de oven gaat.

Op basis van de beweging van staalvoorraad in de oven, kan de continue oven verder worden geclassificeerd als duwoven, roterende haardoven, walking beam-oven, walking-haardoven en roller-haardoven.

Op basis van warmteterugwinning kan de herverwarmingsoven van het regeneratieve type of van het recuperatieve type zijn. Een heropwarmingsoven van het regenererende type maakt gebruik van regeneratieve branders, terwijl een recuperatieve oven recuperatoren gebruikt voor warmteterugwinning uit de uitlaatgassen.

Hieronder worden verschillende soorten opwarmovens beschreven.

Batchoven

Dit zijn de oudere type ovens die alle soorten en maten staal kunnen verwarmen. De staalvoorraad die in dit type oven moet worden verwarmd, wordt door een laadmachine geladen en door de voordeuren getrokken. Deze ovens variëren in grootte van haarden van minder dan een vierkante meter met een enkele toegangsdeur tot die met haarden van ongeveer 6 meter (m) diep en ongeveer 15 m lang en met 5 tot 6 aantallen toegangsdeuren. Batchovens kunnen worden gebruikt om materialen op een bevredigender manier te verwarmen tot temperaturen rond 1320 ° C dan een continue oven. Ze kunnen ook worden gebruikt als een reservoir om heet materiaal rechtstreeks van de primaire molen vast te houden om later in de afwerkingsmolen te walsen.

De nadelen van batchovens zijn (i) hoge kapitaalinvesteringen per productie-eenheid, (ii) lage efficiëntie van het haardoppervlak, (iii) veel manuren per ton verwarmd product, (iv) praktisch geen flexibiliteit, en (v) beperking op lengte van te verwarmen stukken.

Pusher-type oven

In het pusher-type oven wordt koud staal naar voren geduwd met behulp van pushers aan de laadzijde. Vroeger waren deze ovens ontworpen voor het verwarmen van knuppels of kleinere delen van bloemen. De haard van eerdere ovens was kort van lengte en liep in de lengterichting naar beneden af naar het afvoeruiteinde om een gemakkelijke doorgang van staalmateriaal door de oven mogelijk te maken. Momenteel zijn pusher-ovens langer met haarden van ongeveer 25 tot 30 m lang. Deze ovens zijn uitgerust met een boven- of boven- en onderbakoven. Deze ovens hebben normaal gesproken drie zones, namelijk (i) voorverwarmzone, (ii) verwarmingszone en (iii) weekzone. Ovens met meerdere zones, zoals een oven voor het opnieuw verwarmen van platen met vijf zones, zijn ook ontworpen en gebruikt.

Koud staalvoorraad kan in een dergelijke oven worden geladen, hetzij vanaf het einde of via een zijdeur. In beide gevallen wordt de staalvoorraad naar voren bewogen door het laatste stuk dat is geladen met een duwer aan het laadeinde te duwen. Bij elke druk op de koude staalvoorraad tegen de ononderbroken materiaallijn, wordt een verwarmd stuk afgevoerd aan het afvoeruiteinde, hetzij door de zwaartekracht door een einddeur op een roltafel die de wals voedt, of door een zijdeur naar de wals geduwd tafel door geschikte handmatige of mechanische middelen, of door de einddeur teruggetrokken door een mechanische extractor.

Voordelen van ovens van het pusher-type zijn onder meer (i) hoge productie per investeringseenheid, (ii) hoge efficiëntie van het haardoppervlak, (iii) hogere specifieke productie per gebruikte ruimte-eenheid, (iv) lage onderhoudskosten, (v) gemak van opladen en afvoer van materiaal, (vi) lagere temperatuurverschillen tussen twee stukken materiaal die worden geduwd, (vii) meer controle over de verwarmingssnelheid op alle temperatuurniveaus, (viii) geleidelijke temperatuurstijging maakt het mogelijk om alle soorten koude materialen te laden, en (ix) kan worden gebouwd voor een grotere lengte van het te verwarmen stuk om een hogere walsopbrengst te hebben.

Nadelen van ovens van het pusher-type omvatten (i) beperkt de dwarsdoorsnede van het staalmateriaal aangezien het contactoppervlak vierkant moet zijn om ophoping van staalmateriaal in de oven te voorkomen, (ii) heeft praktisch geen flexibiliteit voor het efficiënt verwarmen van kleine hoeveelheden of diktes van staalvoorraad, (iii) onderhoud van watergekoelde skids is moeilijk, (iv) watergekoelde skids leiden tot koudere strepen op de verwarmde staalvoorraad, (v) beperkt de dikte van staalvoorraad tot maximaal 300 mm tot 350 mm bij waterkoeling skids worden gebruikt, (vi) kalkaanslag op de haard veroorzaakt problemen en het leegmaken van de oven aan het einde van het schema is duur, (vii) is niet wenselijk om de gemengde maten staalvoorraad door de oven te duwen.

Roterende haardoven

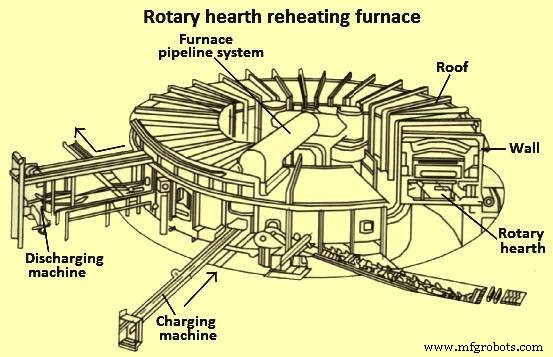

Een roterende haardoven wordt gebruikt voor het verwarmen van ronde knuppels in pijpwalserijen en voor het verwarmen van korte bloemen of knuppels in smeedinstallaties. De roterende haardoven bestaat uit de oven en de hulpapparatuur voor het laden en lossen. De oven heeft een vast ovendak, ondersteund door een vaste ovenwand, en een roterende cirkelvormige haard, zoals getoond in Fig. 5. Er wordt een positieve druk in de oven gehandhaafd om te voorkomen dat externe koude lucht de oven binnendringt. Oven heeft een interne en externe waterafdichting om de druk in de oven te handhaven.

Branders worden gemonteerd op de buiten- en binnenmuren of op het dak van de oven. De buitenwand van de oven heeft ovendeuren voor het laden en ontladen en het laden en ontladen gebeurt met behulp van laad- en ontlaadmachines. Opladen en ontladen gaan gelijktijdig door. Wanneer een ronde knuppel in de oven wordt geplaatst, draait de bodem onder een bepaalde hoek. Ronde knuppels volgen een radiaal pad in de oven en zijn gerangschikt in een enkele rij of in meerdere rijen. De draaihaard van de oven is verdeeld in voorverwarm-, verwarmings- en weekzones. Er zijn geen branders in de voorverwarmzone. In de zijwand bij de vulovendeur is een rookgasopening aangebracht. Uitlaatgas op hoge temperatuur stroomt in de tegenovergestelde richting door de roterende haard, komt het rookkanaal en de schoorsteen buiten de oven binnen en verlaat de atmosfeer. Tijdens het stroomproces van uitlaatgas op hoge temperatuur worden de knuppels in de voorverwarmingszone voornamelijk verwarmd door convectie. De lengte van de voorverwarmingszone is goed voor ongeveer een vierde van de omtrekslengte van de roterende oven. De lengte van de inweekzone is ongeveer drie-twintigste van de omtrekslengte van de draaihaardoven. Daarnaast zijn er geen ronde knuppels en brander aanwezig tussen de laad- en ontlaadovendeuren. In het midden is een scheidingswand geplaatst. De afstand tussen de deuren van de laad- en ontlaadoven is ongeveer een tiende van de omtrekslengte van de roterende oven.

Fig 5 Opwarmoven voor roterende haard

Fig 5 Opwarmoven voor roterende haard

De staalvoorraad in de roterende haardoven beweegt naar voren, hetzij op een horizontale of matig hellende haard. Het heeft dus niet het nadeel van een overmatig hellende haard van een continue duwoven. Deze oven heeft betere middelen om de verwarmingssnelheid op alle temperatuurniveaus te regelen in vergelijking met een oven van het batchtype. Het nadeel van deze oven omvat (i) hoge kapitaalkosten per productie-eenheid, (ii) hoge ruimte per eenheidsverhouding, (iii) lage efficiëntie van het haardoppervlak, en (iv) vuurvaste materialen en afdichtingen op het haardniveau hebben een hoog onderhoudsniveau nodig .

Loopbalkovens

Aanvankelijk werden walking beam-ovens ontworpen met loopbalken van gelegeerd staal die direct werden blootgesteld aan de hitte van de oven en ook werden onderworpen aan hittecorrosie. Vandaar dat deze ovens werden gebruikt bij maximale temperaturen van 1065 graden C. Deze ovens waren niet geschikt voor het verwarmen van staal waar de temperatuur van het opwarmen tot 1320 graden Celsius is.

Momenteel is de lopende balk gemaakt van watergekoelde stalen onderdelen die zijn bekleed met vuurvaste materialen, zodat alleen de vuurvaste materialen worden blootgesteld aan de hitte van de oven. Als alternatief zijn de balken en steunen gemaakt van watergekoelde pijpsecties met knoppen aan de bovenzijde om het hete materiaal weg te houden van direct contact met de watergekoelde pijpen. Loopbalkovens worden nu gebruikt om knuppels, bloemen en plakken op te warmen.

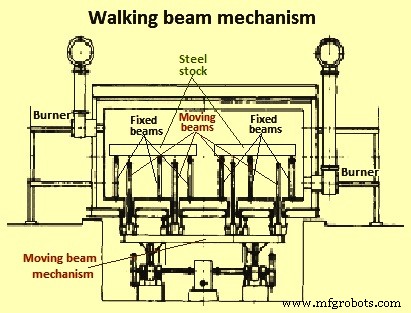

Lopende beam-ovens hebben twee sets balken. De staalvoorraad rust op de stationaire of vaste balken. Om vooruit te gaan, wordt de stalen kolf opgetild door bewegende balken die op een vooraf ingestelde afstand naar voren bewegen en de kolf naar de volgende trede op de haard plaatsen. Na het plaatsen van de voorraad op de volgende trede van de haard, komen de bewegende balken terug naar de oorspronkelijke positie. Dit wordt getoond in Fig 6.

Fig 6 Mechanisme met loopbalk

Walking beam-ovens zijn meestal ontworpen met laden en lossen aan de zijkant of aan de zijkant. De balken kunnen zowel hydraulisch als mechanisch worden bediend. Er wordt gebruik gemaakt van kruisvuren met zijwandbranders boven en onder de materiaalvoorraad die wordt verwarmd. In sommige ovens wordt het materiaal verwarmd met dakbranders van het stralingstype of met branders die in het dak en onder het materiaal zijn geplaatst.

Voordelen van walking-beam ovens zijn (i) het te verwarmen materiaal kan van elkaar worden gescheiden om stickers te voorkomen, (ii) ophopingen in de oven en de retentietijd in de oven wordt verminderd, (iii) het het mogelijk is om de oven van beide kanten te legen door de balkmechanismen te activeren, (iv) er zijn geen skid marks omdat er geen lijncontact is met watergekoelde skids, (v) haardslijtage en materiële schade is praktisch afwezig omdat er geen wrijving is tussen het materiaal en met de haard, (vi) een betere benutting van de haard kan worden verkregen bij het laden van gemengde formaten door het juiste aantal loopbalken te selecteren, en (vii) er is potentieel beschikbaar voor de verlenging van de totale ovenlengte om het gebruik van ovenafvalgassen en om het brandstofverbruik te verminderen.

De nadelen van walking beam-ovens zijn (i) systeemcomplexiteit, (ii) hoge kapitaalkosten, (iii) veel onderhoud van haardafdichtingen en vuurvaste haard en (iv) de problemen veroorzaakt door de kalkaanslag die wegvalt tijdens het verwarmen van het materiaal .

Loopkachels

Het is vergelijkbaar met de walking beam-oven met betrekking tot de doorgang van staalmateriaal door de verwarmingskamer. Het verschil zit hem in de manier van transport in deze twee ovens. In de lopende haardoven rust de staalvoorraad op de vaste vuurvaste pijlers. Deze pijlers strekken zich uit door openingen in de haard en hun toppen bevinden zich boven het oppervlak van de haard gedurende de tijd dat het materiaal stilstaat in de oven. De ovengassen kunnen dus circuleren tussen het grootste deel van de onderkant van het werk en de haard.

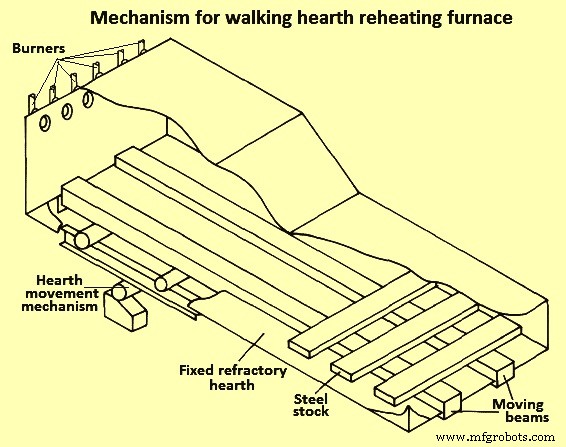

Om het materiaal naar het afvoeruiteinde van de oven te verplaatsen, wordt de haard verticaal omhoog gebracht om eerst in contact te komen met het materiaal en vervolgens over een korte afstand boven de pijlers verder omhoog gebracht. De haard beweegt dan naar voren tot een vooraf ingestelde afstand, stopt, laat het materiaal zakken naar zijn nieuwe positie op de pijlers, daalt verder naar zijn laagste positie en beweegt dan achteruit naar zijn startpositie in de richting van het laadeinde van de oven om de volgende af te wachten. hartinfarct. De voor- en nadelen van een walking-haardoven zijn vergelijkbaar met die van een walking-beam-oven. Het mechanisme van de oven voor het opnieuw opwarmen van de haard wordt getoond in Fig 7.

Fig 7 Mechanisme voor het opwarmen van een loophaard

Opwarmoven voor rollenhaard

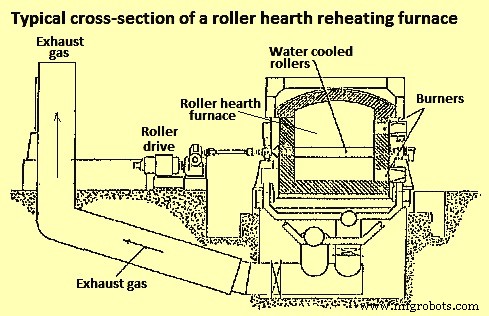

Rollenhaardovens worden met voordeel gebruikt bij het verwarmen van zeer lange knuppels, blooms of platen in de situatie waar het niet praktisch is voor verwarming in een duw- of walking beam-oven. In de rollenhaardoven bestaat de haard uit een set watergekoelde aangedreven rollen waarop de staalvoorraad naar voren beweegt. Een dwarsdoorsnede van een oven met rolhaard wordt getoond in Fig 8.

Fig 8 Typische doorsnede van de oven met rollenhaard

De voordelen van de herverhittingsovens voor rollenhaarden zijn (i) het vermogen om zeer lange stukken te verwerken, (ii) de zoneregeling in deze oven is eenvoudiger wanneer kruisbakovens worden gebruikt, (iii) het materiaal lijdt weinig of geen mechanische schade, (iv) er zijn geen remsporen, en (iv) de oven van de rolhaard is zelfledigend.

De nadelen van de oven met rollenhaard zijn onder meer (i) hoge initiële kosten per capaciteitseenheid, (ii) als de rollen niet goed zijn geïsoleerd, is er meer warmteverlies door de waterkoeling van de rollen, en (iii) rollenhaard ovens zijn smaller en langer dan pusher-type of walking beam-ovens met dezelfde capaciteit.

Algemene problemen met betrekking tot het opwarmen van ovens

Er zijn enkele algemene problemen met betrekking tot ovens voor continu opwarmen. De ovens met enkelzone-verbranding gaan gepaard met grotere schaalverliezen. In een enkele zone gestookte ovens hebben ook een grotere neiging tot ontkoling van hoog koolstofstaal dan de boven- en onderovens, omdat het staal gedurende langere tijd wordt blootgesteld aan ovengassen met combinaties van waterstof en waterdamp. Het schalen van staal wordt soms opzettelijk toegepast om de ontkoolde oppervlaktelaag te verwijderen. De ovens met bovenverbranding hebben langere haarden voor een gelijke productie in vergelijking met ovens met boven- en onderverbranding. Ovens met zijafvoer hebben minder luchtinfiltratie aan het hete uiteinde dan ovens met afvoer aan de zijkant. Einddeurafvoer van het gebruikelijke zwaartekrachttype induceert koude lucht in de oven door het schoorsteeneffect aan het afvoeruiteinde van de oven. De afvoer van de einddeur is echter mechanisch eenvoudiger voor het verwijderen van het verwarmde materiaal. Een vlakke haard elimineert het schoorsteeneffect van naar boven hellende haarden naar het laadeinde. Dit schoorsteeneffect trekt koude lucht in de oven aan het warme uiteinde en veroorzaakt daardoor een hoger brandstofverbruik en kalkverliezen.

Productieproces

- Verschillende soorten spuitgieten en hun toepassingen

- Verschillende soorten draaibankmachines en hun classificatie:

- Soorten schaafmachines en hun specificatie

- Verschillende soorten vormmachines en hun classificaties

- Soorten slijpmachines en hun werking

- Soorten gokautomaten en hun specificaties

- Verschillende soorten metalen en hun classificaties

- Verschillende soorten energie en hun voorbeelden

- Verschillende soorten sleutels en hun functies

- Verschillende soorten ponsen en hun functies

- Verschillende soorten klemmen en hun functies