Basisprincipes van het walsen van staal

Basisprincipes van het walsen van staal

Vloeibaar staal wordt meestal gegoten in continugietmachines in de vorm van knuppels, bloemen of platen. In sommige fabrieken wordt het ook gegoten in continugietmachines in de vorm van dunne plakken of dogbone-secties. Deze vormen worden verwerkt door warm te walsen door ze door cilindrische roterende rollen met platte of gegroefde groeven te leiden om platen, platen, staven, structurele secties en buizen enz. te produceren.

Het walsproces is een van de belangrijkste en meest gebruikte industriële metaalvormingsbewerkingen. Het zorgt voor een hoge productie en nauwkeurige controle van het eindproduct. Het werd ontwikkeld in de late jaren 1500. Het is goed voor 90% van alle metalen die worden geproduceerd door metaalbewerkingsprocessen.

Het walsen van staal is een metaalvormingsproces waarbij staal door een paar roterende rollen wordt gevoerd voor plastische vervorming van het staal. Plastische vervorming wordt veroorzaakt door de drukkrachten die door de roterende rollen worden uitgeoefend. Hoge drukspanningen zijn het gevolg van de wrijving tussen de rollen en het staalvoorraadoppervlak. Het staalmateriaal wordt tussen het rollenpaar geperst, waardoor de dikte afneemt en de lengte toeneemt. Het walsen wordt geclassificeerd volgens de temperatuur van het gewalste staal. Als de temperatuur van het staal boven de herkristallisatietemperatuur ligt, wordt het proces heet walsen genoemd. Als de temperatuur van het staal lager is dan de herkristallisatietemperatuur, wordt het proces koudwalsen genoemd.

De rollen lopen op massieve neklagers die zijn gemonteerd in behuizingen van enorme sterkte en worden aangedreven door krachtige elektromotoren. Deze staan bekend als molenstands. Een walsstandaard bevat twee of meer walsen voor plastische vervorming van staal tussen roterende walsen. Het bestaat in wezen uit (i) rollen, (ii) lagers, (iii) een behuizing voor het bevatten van deze onderdelen, (iv) een versnellingsbak, (v) een aandrijving (motor) voor het aandrijven van de rollen, (vi) snelheid regelapparatuur voor het regelen van de snelheid, en (vii) hydraulische systemen. De walsstandaard vereist een zeer stijve constructie en grote motoren om voldoende vermogen te leveren. Er zijn verschillende soorten walsstandaards, zoals hieronder weergegeven.

- Twee hoge standaard - Het is het basistype van een walsstandaard waarin twee tegenover elkaar liggende rollen worden gebruikt. De standaard heeft niet-omkeerbare rollen die in dezelfde richting draaien. Daarom kan het werkstuk niet vanaf de andere kant worden aangevoerd. Twee-hoge standaard kan een horizontale standaard of een verticale standaard zijn. Horizontale standaard heeft beide rollen horizontaal, terwijl de verticale standaard beide rollen verticaal heeft.

- Twee hoge pulloverstandaard - Het rollende stalen materieel wordt teruggebracht naar de ingang voor verdere reductie.

- Twee hoge standaard, omkerend - Het werk kan heen en weer door de rollen worden gevoerd door hun draairichting om te keren. Dergelijke molens verhogen de productiviteit.

- Drie hoge standaard - Het bestaat uit drie rollen. De bovenste en onderste rollen worden aangedreven terwijl de middelste rol door wrijving roteert. Het eerste walsen vindt plaats in één richting tussen het onderste en middelste rollenpaar. Vervolgens wordt het werk omgekeerd en door het middelste en bovenste paar rollen gevoerd. Dit verbetert de productiviteit.

- Vier-hoge standaard - Het heeft rollen met een kleine diameter (minder sterkte en stijfheid) die worden ondersteund door back-uprollen met een grotere diameter. Het rolvermogen is recht evenredig met de roldiameter. Rollen met een kleinere diameter kunnen daarom het opgenomen vermogen verminderen. De sterkte van rollen met een kleine diameter is slecht. Daarom kunnen rollen buigen. Als gevolg hiervan worden reserverollen met een grotere diameter gebruikt voor het ondersteunen van de kleinere rollen. Dunne secties kunnen worden gewalst met rollen met een kleinere diameter.

- Universele molenstandaard - Deze standaard heeft twee horizontale rollen en twee verticale rollen. Verticale rollen worden gebruikt om de breedte van het werk tegelijkertijd te regelen.

- Clustermolen of Sendzimir molenstandaard – In deze walsstandaard wordt elk van de werkrollen ondersteund door twee steunrollen. Clustermolen en Sendzimirmolen worden gebruikt voor het walsen van dunne stroken van zeer sterke materialen en folies [0,0025 mm dik]. De werkwals in deze molens kan een diameter van slechts 6 mm hebben - gemaakt van wolfraamcarbide.

- Planetaire molen - Het bestaat uit een paar zware steunrollen omringd door een groot aantal planeetrollen. Elke planetaire rol geeft een bijna constante reductie aan de plak terwijl deze een cirkelvormig pad tussen de steunrollen en de plak veegt. Als elk paar planetaire rollen geen contact meer heeft met het werkstuk, maakt een ander paar rollen contact en herhaalt die reductie. De totale reductie is de optelling van een reeks kleine reducties door elk paar rollen. Daarom kan de planetaire molen een plak direct heet verkleinen om in één keer door de molen te strippen. De bewerking vereist invoerrollen om de plaat in de molen te brengen en een paar schaafrollen bij de uitgang om de oppervlakteafwerking te verbeteren.

Een continue walserij heeft een reeks achter elkaar opgestelde walsstands om de productiviteit te verhogen. De staalvoorraad beweegt met verschillende snelheden bij elke stand in de fabriek.

In bredere zin is een walserij een automatisch systeem of een lijn van rolstandaards samen met een reeks apparatuur die zowel wals- als hulphandelingen uitvoert:transport van de originele knuppel/bloei/plaat van de voorraad naar de verwarmingsovens en de molen rollen, overdracht van het gewalste materiaal van de ene rolstandaard naar de andere, draaien of draaien in het geval van sommige molens, transport van het metaal na het walsen, snijden, koelen van het gewalste materiaal op een koelbed in sommige molens, markeren of stempelen, trimmen, verpakken en transport naar de voorraad gereed product. In sommige walserijen (bijv. warmbandwalserij, walsdraadwalserij, koopmanswalserij en koudwalserij) wordt het gewalste product opgerold in een haspel of een opwindspoel.

Meestal wordt het walsen gedaan bij hoge temperatuur, heet walsen genoemd, omdat er grote vervormingen nodig zijn. Warmwalsen resulteert in een restspanningsvrij product. Schaalvorming is echter een groot probleem tijdens warmwalsen, waardoor de maatnauwkeurigheid moeilijk te handhaven is.

Koudwalsen van warmgewalst staal is belangrijk vanwege de hoge nauwkeurigheid en het ontbreken van oxide-aanslag. Het wordt uitgevoerd onder de herkristallisatietemperatuur en introduceert werkverharding. Het uitgangsmateriaal voor koudgewalste staalplaat is gebeitst warmgewalste spoel uit de continue warmbandwalserij. De totale door koudwalsen bereikte reductie zal in het algemeen variëren van ongeveer 50% tot 90%. De korting in elke stand moet gelijkmatig worden verdeeld zonder veel onder de maximale korting voor elke pas te komen. Over het algemeen vindt de laagste procentuele reductie plaats in de laatste doorgang om een betere controle over vlakheid, dikte en oppervlakteafwerking mogelijk te maken.

Het walsen wordt geclassificeerd op basis van de temperatuur van het gerolde werkstuk. Als de temperatuur van het staal boven de herkristallisatietemperatuur ligt, wordt het proces heet walsen genoemd. Voor warme bewerkingsprocessen kunnen grote vervormingen achtereenvolgens worden herhaald, omdat het staal zacht en taai blijft. De staalvoorraad wordt onderworpen aan hoge drukspanningen als gevolg van de wrijving tussen de rollen en het staaloppervlak. Rollen houdt in dat het materiaal tussen twee rollen wordt geleid die min of meer met dezelfde omtreksnelheid maar in tegengestelde richting draaien, d.w.z. met de klok mee en tegen de klok in. De afstand tussen hen is verdeeld, wat iets minder is dan de hoogte van de staalvoorraad die ze binnenkomt. Deze rollen kunnen plat of gegroefd (voorgevormd) zijn voor het warmwalsen van staven of vormen. Onder deze omstandigheden grijpen de rollen het stuk staal vast en leveren het af, verkleind in dwarsdoorsnede en daardoor groter in lengte.

De eerste warmbewerking voor de meeste staalproducten wordt gedaan op de primaire voorbewerkingsmolen. Het doel is om uitsplitsing te maken om de dwarsdoorsnede van rollend materieel te verkleinen voor latere afwerking tot staven, strippen, platen of een aantal gewalste secties. De gegoten bloemen, platen of knuppels worden aanvankelijk verwarmd op 1100 ° C tot 1300 ° C. Bij het warmwalsen van staal varieert de temperatuur in de uiteindelijke afwerkingsbank van 850 ° C tot 900 ° C, en is altijd boven de bovenste kritische temperatuur van staal. Staal wordt tussen walsen geperst totdat de uiteindelijke dikte en vormen zijn bereikt. Om dit te bereiken, oefenen rollen krachten van duizenden tonnen uit.

De indeling van een walserij varieert, van een eenvoudige enkele molen tot meerdere standen naast elkaar of in een rij. Een mechanisme, gewoonlijk een rollentafel genoemd, leidt het werkstuk naar de rollen en een andere rollentafel voor het hanteren van de stukken die uit de rol komen. De tafel voor de rollen dwingt het staal tegen de rollen die het staal ertussen vastgrijpen en trekken. Zo wordt staal teruggebracht tot een dikte die gelijk is aan de afstand tussen de rollen, en als de rollen gegroefd zijn, wordt het gevormd volgens het groefontwerp. Warmwalsen maakt grote vervormingen van het staal mogelijk met een klein aantal walscycli.

Warmwalsen vindt plaats in een aantal stappen en het trekken / reductie wordt gegeven in elke fase. De uiteindelijke trek is bij een temperatuur boven de herkristallisatie- of faseovergangstemperatuur. Dienovereenkomstig wordt de koude grondstof verwarmd tot een veel hogere temperatuur dan de herkristallisatietemperatuur. De uiteindelijke temperatuur tot waar het werkstuk komt is dus afhankelijk van de hoeveelheid totale trek, het aantal stappen waar de trek wordt aangebracht en de samenstelling van de staalvoorraad.

Het doel van een walserij is om de dikte van het staal te verminderen met een toename in lengte en met een kleine toename in breedte. Het materiaal in het midden van het rollend materieel is beperkt in de richting over de breedte van de plaat en de beperkingen van ondergevormde schouders van materiaal aan elke kant van de rollen voorkomen dat het rollend materieel zich in de breedterichting uitstrekt. Deze aandoening staat bekend als vliegtuigspanning. Het materiaal wordt daardoor langer en niet breder.

Factoren die de werking van het rollen beïnvloeden

De belangrijkste factoren die het rolmechanisme beïnvloeden, worden hieronder gegeven.

- De diameter van de rollen

- Bedrag van korting in één pas

- De aanvankelijke dikte van het te walsen materiaal

- De rolsnelheid die de reksnelheid bepaalt

- De spanningen voor en achter

- De aard van de wrijving tussen de rollen en het staal dat wordt gewalst

- Het temperatuurbereik van het staalmateriaal en de rollen

- De fysieke eigenschappen van het staalmateriaal dat wordt gewalst

- De vorm van de rolcontour van de rolpas waarin het staalmateriaal wordt vervormd

- Het molengedrag onder belasting

- Het effect van eerdere behandeling van het materiaal resulterend in verharding van het werk of andere effecten

- De elastische vervorming van rollen onder belasting

- De vervormingsweerstand van het metaal zoals beïnvloed door metallurgie, temperatuur en reksnelheid.

- De staat van anisotropie van het materiaal

- De aspectverhouding, of de verhouding van de breedte van het rollend materieel tot de initiële dikte

De bovenstaande parameters kunnen afzonderlijk of gezamenlijk, in combinaties van twee of meer, secundaire parameters en verschijnselen genereren die directer verband houden met en algemeen worden geassocieerd met het walsproces. Roldruk, koppel, arbeid en vermogen worden door deze factoren beïnvloed. De belangrijkste van deze parameters worden hieronder gegeven.

- Coëfficiënt van diepgang, absolute diepgang en relatieve diepgang, die worden bepaald door de initiële diepgang, die wordt bepaald door de initiële en uiteindelijke gemiddelde dikte van het rollend materieel.

- Slip die wordt gekenmerkt door het verschil tussen de lineaire snelheid van het rollend materieel en de omtreksnelheid van de rollen. Neutrale hoek wordt bepaald door het punt van geen slip.

- Spread is het verschil in breedte van het uitgangsmateriaal in vergelijking met het inkomende rollend materieel.

- Verlengingscoëfficiënt is afhankelijk van de relatieve waarden van diepgang en spreiding.

- Rolbeet die een functie is van diepgang, roldiameter, wrijvingscoëfficiënt en ingaande dikte.

Fundamenteel concept van rollen

Het fundamentele concept van het walsen van staal wordt hieronder gegeven.

- De contactboog tussen de rollen en het staal is een deel van een cirkel.

- De wrijvingscoëfficiënt is in theorie constant, maar varieert in werkelijkheid langs de contactboog.

- Het staalmateriaal wordt geacht plastisch te vervormen tijdens het walsen.

- Het volume van het gerolde materiaal is constant voor en na het rollen. In de praktijk kan het volume echter een beetje afnemen als gevolg van close-up van poriën.

- De snelheid van de rollen wordt constant verondersteld.

- De staalvoorraad strekt zich alleen uit in de rolrichting en niet in de breedte van het materiaal.

- Het dwarsdoorsnede-oppervlak loodrecht op de rolrichting is niet vervormd.

Met uitzondering van koudwalsen met bandspanning, is de externe wrijving, of de wrijving tussen het oppervlak van de rollen en het gewalste materiaal, de fundamentele factor bij de vermindering van staalmateriaal door walsen. Het is de kracht die het materiaal tussen rollen trekt, en is wat het fundamentele verschil tussen rollen en trekken markeert. Wrijving heeft een grote invloed op de grootte en verdeling van de druk die tussen de rollen en het materiaal werkt, en bijgevolg op het vermogen dat nodig is voor de reductie van het materiaal. Het bepaalt ook de hoeveelheid korting die mogelijk is om te nemen. Normaal gesproken, hoe hoger de wrijvingscoëfficiënt, hoe groter de mogelijke trek. Afhankelijk van de omstandigheden waaronder het staalmateriaal in de rolspleet beweegt, kunnen de volgende twee situaties optreden.

- Het staal wordt gegrepen door de rollen en trekt mee in de rolopening.

- Het staal glijdt over het roloppervlak, wordt niet gegrepen en er wordt niet gewalst.

De grootte van de wrijvingskracht hangt af van de toestand van de oppervlakken in contact en neemt toe met toenemende ruwheid, van de relatieve snelheid tussen de rollen en de uitgeoefende roldruk.

Hieronder volgen de strategieën om de rolkracht te verminderen.

- Wrijving verminderen bij de interface tussen rol en werkstuk

- Gebruik van rollen met een kleinere diameter om het contactoppervlak te verkleinen

- Kleine reducties per pas nemen om het contactoppervlak te verkleinen

- Rollen bij verhoogde temperaturen om de sterkte van het materiaal te verlagen

- Voor- en/of achterspanning toepassen op het opgerolde materieel

Wanneer het gesmeed of gegoten staalproduct warm wordt gewalst, wordt de korrelstructuur, die grofkorrelig is, fijner van formaat, maar langwerpig in de richting van het walsen. Dit type getextureerde korrelstructuur veroorzaakt richtingseigenschap [anisotropie] voor het gewalste product. Om de korrels te verfijnen, wordt onmiddellijk na het walsen een warmtebehandeling uitgevoerd, wat resulteert in herkristallisatie na het walsen.

Soorten walserijen

Er zijn verschillende soorten walserijen. Deze worden hieronder gegeven.

- Continu walserij

- Omkeerwals

- Dwarswalserij - Gebruikt cirkelvormige wigrollen. De verwarmde staaf wordt op lengte bijgesneden en dwars tussen de rollen ingevoerd. Rollen draaien in één richting in de molen.

- Gevormde walserij of profielwalserij - Gevormde walserijen zijn staafwalserij, handelswalserij, walsdraadwalserij, structurele walserij, balkwalserij en railwals.

- Ringwals - In deze molen wordt de donutvormige voorvorm tussen een vrij draaiende binnenrol en een aangedreven buitenrol geplaatst. De ringfrees maakt de sectie dunner en vergroot de ringdiameter.

- Poederwals - Metaalpoeder wordt tussen de rollen ingebracht en samengeperst tot een 'groene strook', die vervolgens wordt gesinterd en onderworpen aan verdere warm- en/of koudbewerkings- en gloeicycli.

- Dun-plakgiet- en walserij – Deze wordt gebruikt voor de productie van hotstrips. Vloeibaar staal wordt gegoten in dunne plakken (dikte 50 mm tot 80 mm) die na temperatuurvereffening in een oven in een afwerkwals of warmbandwals worden gewalst.

- Draadwalserij - In deze molen worden matrijzen tegen het oppervlak van cilindrische plano gedrukt. Terwijl de plano tegen de invoermatrijsvlakken rolt, wordt het materiaal verplaatst om de wortels van de draad te vormen, en het verplaatste materiaal stroomt radiaal naar buiten om de draadkam te vormen.

Krachten en geometrische relaties bij het rollen

Een staalplaat met een dikte ho komt de rollen binnen bij het ingangsvlak xx met een snelheid vo . Het gaat door de rolopening en verlaat het uitgangsvlak yy met een verminderde dikte hf en met een snelheid vf . Aangezien er geen toename in breedte is, wordt de verticale samendrukking van het staal vertaald in een rek in de walsrichting. Aangezien er geen verandering is in het staalvolume op een bepaald punt per tijdseenheid gedurende het hele proces, daarom

bxho xvo =bxhf xvf =bxh xv

Waar b is de breedte van het blad v is de snelheid bij elke dikte h intermediair tussen ho en hf .

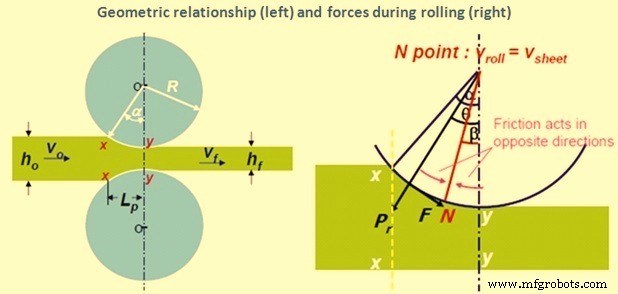

Fig 1 toont de geometrische relatie en krachten tijdens het rollen.

Op slechts één punt langs het contactoppervlak tussen de rol en de plaat werken twee krachten op het staal namelijk (i) een radiale kracht Pr, en (ii) een tangentiële wrijvingskracht F . Tussen het ingangsvlak (xx ) en het neutrale punt dat de plaat langzamer beweegt dan het roloppervlak, en de tangentiële wrijvingskracht, F , handel in de richting (zie afb. 1) om het staal in de rol te trekken. Aan de uitgang (yy ) van het neutrale punt, beweegt de plaat sneller dan het roloppervlak. De richting van de wrijvingskracht wordt dan omgekeerd en werkt de afgifte van het vel van de rollen tegen.

Fig 1 Geometrische relatie en krachten tijdens het rollen

Opvallende punten over rollen

Hieronder volgen de belangrijkste punten bij het walsen van staal.

- Het walsen is het meest veelgebruikte proces voor het vormen van staal en het aandeel ervan is ongeveer 90%

- Het te walsen materiaal wordt door middel van wrijving in de twee draaiende rolspleet getrokken

- De drukkrachten die door de rollen worden uitgeoefend, verminderen de dikte van het materiaal of veranderen het dwarsdoorsnede-oppervlak

- De geometrie van het product hangt af van de contour van de rolopening

- Rolmaterialen zijn gietijzer, gietstaal en gesmeed staal vanwege de hoge sterkte- en slijtvastheidseisen

- Warmwalsen zijn over het algemeen ruw zodat ze het werk kunnen bijten, en koudwalswalsen worden gemalen en gepolijst voor een goede afwerking

- Bij het rollen worden de korrels langwerpig in de rolrichting. Bij koudwalsen behouden ze min of meer de langwerpige vorm, maar bij warmwalsen beginnen ze te hervormen nadat ze uit de vervormingszone komen

- De omtreksnelheid van de rollen bij binnenkomst is groter dan die van de strip, die wordt meegesleurd als de wrijving op het grensvlak hoog genoeg is.

- In de vervormingszone wordt de dikte van het staalvoorraad verminderd en wordt het langer. Dit verhoogt de lineaire snelheid van het gewalste staal bij de uitgang.

- Er bestaat dus een neutraal punt waar de rolsnelheid en de stripsnelheid gelijk zijn. Op dit punt keert de richting van de wrijving om.

- Als de contacthoek groter is dan de wrijvingshoek, kunnen de rollen geen verse strip trekken

- Het rolkoppel, vermogen enz. neemt toe met toename van de contactlengte of rolradius van het rolwerk

Productieproces