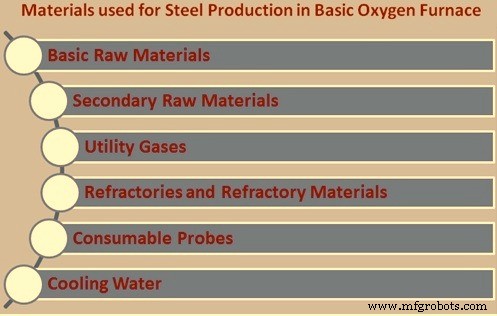

Materialen die nodig zijn voor staalproductie in een basiszuurstofoven

Benodigde materialen voor staalproductie in een basiszuurstofoven

De volgende soorten materialen zijn nodig voor de productie van vloeibaar staal in het staalproductieproces met basiszuurstofoven (BOF).

- Basisgrondstoffen zoals ruwijzer, schroot en kalk enz.

- Secundaire grondstoffen zoals deoxidatiemiddelen en carburizers.

- Nuttige gassen zoals zuurstof, stikstof en argon enz.

- Vuurvaste materialen en vuurvaste materialen zoals voeringmateriaal, schietmateriaal en patchmateriaal enz.

- Verbruikbare sondes zoals temperatuursondes en bemonsteringssondes enz.

- Koelwater voor het koelen van zuurstofblaaslans en uitlaatgassen.

Fig 1 Materialen die nodig zijn voor de productie van staal in een basiszuurstofoven

Basisgrondstoffen

De basisgrondstoffen die nodig zijn voor het maken van staal in de BOF-converter omvatten (i) ruwijzer uit de hoogoven, (ii) staalschroot en/of een andere bron van metallisch ijzer, (iii) ijzererts en (iv) fluxen. Schroot, geladen vanuit een schrootdoos, is het eerste materiaal dat in de BOF wordt geladen. Het ruwijzer wordt vervolgens vanuit een ruwijzer in de convertor gegoten, waarna het blazen met zuurstofgas wordt gestart. De fluxen, meestal in klompvorm, worden na het begin van de zuurstofstoot via een binsysteem in de BOF geladen. De fluxen kunnen ook in poedervorm in de oven worden geïnjecteerd via bodemmondstukken. De samenstelling en hoeveelheden van de basisgrondstoffen die in de BOF-converter worden gebruikt, variëren van staalsmelterij tot andere, afhankelijk van hun beschikbaarheid en de economische aspecten van het proces.

Het ruwijzer of vloeibaar ijzer is de primaire bron van ijzereenheden en energie. Heet metaal wordt vanuit de hoogovens ontvangen in open of torpedo-auto's. In het geval van pollepels met open bovenkant, wordt het hete metaal in een hete metalen mixer gegoten om de temperatuur te behouden voordat het in de BOF-converter wordt gebruikt. De chemische samenstelling van ruwijzer kan aanzienlijk variëren, maar bevat doorgaans ongeveer 3,8% tot 4,5% koolstof, 0,5% tot 1,5% silicium, 0,25% tot 1,5% mangaan, 0,05% tot 0,15% fosfor en 0,03% tot 0,08%. zwavel.

Het zwavelgehalte van ruwijzer kan in een ruwijzer ontzwavelingsinstallatie tot 0,001% worden verlaagd. De samenstelling van het ruwijzer is afhankelijk van de praktijk en lading in de hoogoven. Over het algemeen is er een afname van het siliciumgehalte en een toename van de zwavel van het ruwijzer wanneer de hoogoven op kouder regime draait. Het fosforgehalte van het ruwijzer neemt toe als het fosforgehalte hoog is in de hoogovenbelasting.

Koolstof en silicium zijn de belangrijkste leveranciers van energie. Het hete metaalsilicium beïnvloedt de hoeveelheid schroot die in de BOF-converterwarmte kan worden geladen. Als het hete metaalsilicium bijvoorbeeld hoog is, wordt er meer warmte gegenereerd vanwege de oxidatie, waardoor er meer schroot in de hitte kan worden geladen. Heet metaalsilicium beïnvloedt ook het slakvolume en daarmee het kalkverbruik en de daaruit voortvloeiende ijzeropbrengst.

Het hete metaal is meestal verzadigd met koolstof en de koolstofconcentratie hangt af van de temperatuur en de concentratie van andere opgeloste elementen zoals silicium en mangaan. Het koolstofgehalte van het ruwijzer neemt toe met toenemende temperatuur en mangaangehalte en neemt af met toenemend siliciumgehalte.

Ten behoeve van de procesbesturing in de BOF-converter is het van belang de temperatuur en het koolstofgehalte van ruwijzer te kennen op het moment dat het in de BOF-converter wordt gegoten. De ruwijzertemperatuur wordt normaal gesproken gemeten in de ruwijzerlaadlepel voordat deze wordt geladen in de BOF-converter. Gewoonlijk ligt de temperatuur van het hete metaal in het bereik van 1300 ° C tot 1350 ° C.

Ontzwaveling heeft de voorkeur bij hoge temperaturen en lage zuurstofpotentialen. Ook verhoogt de aanwezigheid van andere opgeloste elementen in het hete metaal, zoals koolstof en silicium, de activiteit van zwavel, wat op zijn beurt de ontzwaveling verbetert. Zo maken een laag zuurstofpotentieel en een hoog koolstof- en siliciumgehalte de omstandigheden gunstiger om zwavel uit heet metaal te verwijderen in plaats van uit staal in de BOF-converter. Niet al het ruwijzer wordt ontzwaveld. Heet metaal dat wordt gebruikt voor het maken van staalsoorten met strikte zwavelspecificaties, wordt ontzwaveld in de ontzwavelingsinstallatie voor hete metalen, waar de ontzwavelingsreagentia het zwavelgehalte van het hete metaal kunnen verminderen tot slechts 0,001%, maar meer typisch in het bereik van 0,004% tot 0,005%. Het is belangrijk dat de slak die ontstaat na de ontzwaveling van het ruwijzer effectief wordt verwijderd door middel van slakafschuiming. Deze slak bevat grote hoeveelheden zwavel en alle slakken die naar de BOF-converter worden overgebracht, waar de omstandigheden niet goed zijn voor ontzwaveling, veroorzaakt zwavelopname in het vloeibare staal.

Het wegen van het ruwijzer gebeurt ofwel op een weegschaal voordat het in de BOF-converter wordt gegoten. Het is erg belangrijk dat het gewicht van het hete metaal nauwkeurig bekend is, omdat elke fout problemen kan veroorzaken in de chemie, temperatuur en warmtegrootte in de BOF-converter. Dit gewicht is ook een belangrijke input voor het statische ladingsmodel.

Schroot is na ruwijzer de op één na grootste bron van ijzereenheden in de BOF-converter. Schroot is in feite gerecycled ijzer of staal, dat ofwel wordt gegenereerd in de staalfabriek (bijv. gewassen bij CCM, fabrieksschroot, teruggewonnen schroot van het staalsmelterijafval of onderhoudsschroot), of wordt gekocht van een externe bron.

Het is belangrijk dat de verschillende soorten schroot in de juiste hoeveelheden worden geladen om te voldoen aan de eisen van de schrootmix in de schrootbox. De schrootdoos wordt gewogen om de exacte hoeveelheid schroot in de schrootdoos te weten. De schrootmix en het schrootgewicht zijn belangrijke parameters; anders wordt de turndown-prestatie van de warmte in de BOF-converter nadelig beïnvloed.

Over het algemeen wordt het lichtere schroot aan de voorkant geladen en het zwaardere schroot aan de achterkant van de schrootdoos. Hierdoor komt het lichtere schroot als eerste in de BOF-converter terecht als de schrootbak wordt gekanteld. Het heeft de voorkeur dat het lichtere schroot eerst op de vuurvaste bekleding valt, vóór het zwaardere schroot, om de impact en dus beschadiging van de vuurvaste bekleding te minimaliseren. Aangezien zwaar schroot moeilijker te smelten is dan licht schroot, verdient het de voorkeur dat het bovenop zit, zodat het het dichtst bij het gebied is waar de zuurstofstraal botst en dus sneller kan smelten. Schrootstukken die te groot zijn om in de oven te worden geladen, worden in kleinere stukken gesneden door middel van een schaar, vlamsnijden of door middel van zuurstofprikken. Dunne, kleine stukjes schroot, zoals plaatschaar en ponsen, worden met speciale hydraulische persen tot balen geperst. Normaliter zijn grotere, zwaardere stukken schroot moeilijker te smelten dan lichtere, kleinere. Niet-gesmolten schroot kan aanzienlijke problemen veroorzaken bij de procescontrole. Het kan resulteren in hoge temperaturen of gemiste chemie bij turndown.

Gecombineerde blaaspraktijken in een BOF-converter kunnen de mengeigenschappen aanzienlijk verbeteren en daardoor het smelten van grotere stukken schroot verbeteren. Bepaalde elementen die in schroot aanwezig zijn, zoals koper, molybdeen, tin en nikkel, komen via schrootlading in de BOF-converter terecht. Deze elementen kunnen niet worden geoxideerd en dus niet worden verwijderd tijdens het blazen van de BOF-warmte. Deze elementen lossen tijdens het blazen met zuurstof gelijkmatig op in het vloeistofbad. Bepaalde andere elementen zoals aluminium, silicium en zirkonium die in het schroot aanwezig zijn, kunnen tijdens het blaasproces volledig worden geoxideerd en in de slak worden opgenomen. Elementen die qua reactievermogen in de middelste categorie vallen, zoals fosfor, mangaan en chroom, verdelen zich tussen het metaal en de slak. Zink en lood worden meestal verwijderd tijdens het inblazen van de BOF-warmte als damp. Staalsmelterijen gebruiken doorgaans ongeveer 10% tot 35% van hun totale metaallading als schroot, waarbij de exacte hoeveelheid afhankelijk is van de lokale omstandigheden en economie. Technisch gezien hangt de verhouding ruwijzer schroot in de BOF-metaallading af van factoren zoals silicium, koolstof en temperatuur van het ruwijzer, gebruik van een naverbrandingslans.

Direct gereduceerd ijzer (DRI) wordt in sommige staalsmelterijen gebruikt als koelmiddel en als bron van ijzereenheden. DRI bevat doorgaans ongeveer 89% tot 94% van het totale ijzer (ongeveer 88% tot 96% van de metallisatie), 0,1% tot 4% koolstof, 2,8% tot 6% aluminiumoxide en silica gecombineerd, 3% tot 8% FeO en kleine hoeveelheden CaO en MgO. DRI kan fosfor bevatten tussen 0,005% en 0,09%, zwavel tussen 0,001% en 0,03% en lage stikstofconcentraties (meestal minder dan 20 ppm).

DRI wordt normaal gesproken in de BOF ingevoerd, hetzij in brokvorm of in briketvorm van ongeveer 25 mm tot 30 mm. De DRI-briketten zijn gepassiveerd om elke neiging tot spontane verbranding te elimineren, zodat ze gemakkelijk in de staalsmelterij kunnen worden verwerkt. DRI wordt meestal via het bin-systeem in de BOF-converter ingevoerd.

In sommige staalsmelterijen wordt ruwijzer ook gebruikt als bron van ijzereenheden. Ruwijzer heeft warmte nodig om te smelten en eenmaal gesmolten gedraagt het zich in de BOF-converter als ruwijzer. Ruwijzer wordt in de converter geladen via een schrootdoos, samen met een ander schrootmengsel.

IJzererts wordt meestal in de vorm van klonten in de BOF-converter geladen als koelmiddel en wordt vaak gebruikt als vervanging voor schroot. IJzererts is een nuttige vervanging van schroot, omdat ze minder restelementen bevatten, zoals koper, zink, nikkel en molybdeen. Het verkoelende effect van ijzererts is ongeveer drie keer hoger dan dat van schroot. De reductie van het ijzeroxide in het erts is endotherm en grotere hoeveelheden ruwijzer en kleinere hoeveelheden schroot zijn vereist wanneer ijzererts wordt gebruikt voor koeling. IJzerertsen moeten vroeg in de slag worden geladen wanneer het koolstofgehalte in het vloeistofbad hoog is om het ijzeroxide in het ijzererts effectief te verminderen. De reductie van de ijzeroxiden in het erts produceert aanzienlijke hoeveelheden gas, en dientengevolge is er een verhoogde neiging tot schuimvorming en slakken van de slak. Late toevoeging van het ijzererts heeft een nadelig effect op de ijzeropbrengst en eindpuntslakchemie. Als ijzererts alleen als koelmiddel wordt gebruikt net voordat de warmte van de converter wordt afgetapt, wordt de slak sterk geoxideerd en vloeibaar, waardoor de slakoverdracht naar de gietpan wordt verbeterd. De vertraging in de afkoelingsreactie van het niet-gereduceerde ijzererts veroorzaakt een plotselinge temperatuurdaling of een heftige pollepelreactie die resulteert in overoxidatie van het vloeibare staal.

Het is mogelijk om walshuid in geschikte hoeveelheden als koelmiddel in de BOF-converter te gebruiken. Walshuid blijkt zeer effectief te zijn bij het verhogen van de verhouding ruwijzer tot schroot. Het veroorzaakt echter zwaar slobberen tijdens het proces. Walshuid en andere toevoegingen van ijzeroxide worden verminderd tijdens de hoofdslag, waardoor ijzer en zuurstof vrijkomen. Deze extra zuurstof komt beschikbaar voor koolstofverwijdering, waardoor de algehele reactie wordt versneld. Slopen wordt waarschijnlijk veroorzaakt door het toegenomen slakvolume dat gepaard gaat met het gebruik van meer ruwijzer (meer hoeveelheden silicium en koolstof genereren respectievelijk meer SiO2 en CO) en door de verhoogde reactiesnelheid.

Tijdens de staalproductie in BOF-converter hangt het verbruik van gecalcineerde kalk af van het ruwijzer silicium, de verhouding ruwijzer tot schroot in de converterlading, het aanvankelijke (ruet metaal) en uiteindelijke (staaldoel) zwavel- en fosforgehalte. Gecalcineerde kalk wordt geproduceerd door het calcineren van de kalksteen. De kwaliteit van gecalcineerde kalk die nodig is bij het maken van BOF-converterstaal wordt beschreven in een afzonderlijk artikel dat beschikbaar is op de link http://www.ispatguru.com/quality-of-lime-for-steelmaking-in-converter/.

Aangezien in korte tijd een grote hoeveelheid gecalcineerde kalk in de BOF-convertor wordt geladen, is een zorgvuldige selectie van de kalkkwaliteit belangrijk om de oplossing ervan in de slak te verbeteren. Over het algemeen hebben kleine klonten met een hoge porositeit een hogere reactiviteit en bevorderen ze een snelle slakvorming. De meest voorkomende kwaliteitsproblemen bij gecalcineerde kalk zijn ongecalcineerde binnenkernen, hydratatie, overtollige fijne deeltjes en een te lage reactiviteit.

Gecalcineerd dolomiet wordt geladen met de gecalcineerde kalk om de slak te verzadigen met MgO, en het oplossen van MgO uit de vuurvaste materialen van de oven in de slak te verminderen. Typisch gecalcineerd dolomiet bevat ongeveer 36% tot 40% MgO en 54% tot 58% CaO. De toevoeging van gecalcineerd dolomiet in het BOF-converterbad moet zodanig zijn dat het MgO-gehalte van de slak boven de verzadigingsgrens blijft. Het MgO-gehalte van de slak boven de verzadigingsgrens maakt de slak minder corrosief en vermindert/elimineert de chemische aantasting van de slak op de vuurvaste materialen van de oven.

In sommige staalsmelterijen wordt ruw dolomiet rechtstreeks in de BOF-converter toegevoegd. Dit werkt als koelmiddel en als bron van MgO om de slak te verzadigen, maar er is een vertraagd effect omdat de calcineringsreactie plaatsvindt in de BOF-converter. Wanneer rauw dolomiet wordt verwarmd, vindt de endotherme calcineringsreactie plaats, waardoor de temperatuur in de BOF-converter daalt.

Gecalcineerd dolomiet wordt ook toegevoegd voor de conditionering van de slak voorafgaand aan het spatten van de slak. Het is belangrijk dat de chemie en grootte van het gecalcineerde dolomiet wordt gecontroleerd.

In sommige BOF-verwerkers wordt kalksteen of ruw dolomiet vaak als koelmiddel gebruikt in plaats van als vloeimiddel. Kalksteen wordt vaak gebruikt om het bad te koelen als de turndown-temperatuur hoger is dan het gespecificeerde doel. Wanneer kalksteen wordt verwarmd, vindt de endotherme calcineringsreactie plaats waarbij CaO en CO2 worden geproduceerd, waardoor de temperatuur in de BOF-converter daalt. De mate van temperatuurdaling vlak voor het tappen hangt af van de hittegrootte en de toestand van de slak. Bijvoorbeeld, bij een warmtegrootte van 150 ton veroorzaakt 1 ton toevoeging van kalksteen een temperatuurdaling van het bad met ongeveer 12 ° C.

Calciumfluoride of vloeispaat (CaF2) is een slakkenfluidizer die de viscositeit van de slak vermindert. Wanneer toegevoegd aan de BOF, bevordert het een snelle kalkoplossing in de slak door het oplossen van de dicalciumsilicaat (2CaO.SiO2)-laag gevormd rond de kalkdeeltjes die het oplossen van de kalk in de slak vertraagt. Tegenwoordig wordt vloeispaat zeer spaarzaam gebruikt vanwege de zeer corrosieve aantasting van alle soorten vuurvaste materialen, zowel de BOF-converter als de stalen opscheplepel. Ook vormen de fluoriden sterke zuren in het afgasverzamelsysteem die structurele onderdelen aantasten en die ook ongewenste emissies zijn.

Secundaire grondstoffen

Secundaire grondstoffen zijn deoxidatiemiddelen en carburizers. Deze worden normaal gesproken toegevoegd in de stalen opscheplepel tijdens het aftappen van de warmte uit de converter.

Deoxidatie is de laatste fase in de staalproductie. Tijdens het maken van staal bevat het staalbad op het moment van tappen 400 tot 800 ppm activiteit van zuurstof. Deoxidatie wordt uitgevoerd tijdens het tappen door het toevoegen van geschikte hoeveelheden ferrolegeringen of andere speciale desoxidatiemiddelen aan de krioelende pollepel.

Deoxidatiemiddelen zijn meestal de bulk ferro legeringen zoals ferro-silicium, silico-mangaan en ferro-mangaan. Ze worden gebruikt bij de staalproductie voor deoxidatie en voor de introductie van legeringselementen. Ze zijn de meest economische manier om legeringselementen in het staal te introduceren. Ferrolegeringen geven staal onderscheidende eigenschappen.

Er worden ook ijzerlegeringen toegevoegd om de korrelgrootte te beheersen en om de mechanische eigenschappen van staal te verbeteren. Afhankelijk van het proces van staalproductie en het type staal dat wordt gemaakt, varieert de vereiste van verschillende ferrolegeringen sterk. De toevoeging van ferrolegeringen aan staal verhoogt de weerstand tegen corrosie en oxidatie, verbetert de hardbaarheid, treksterkte bij hoge temperatuur, slijtvastheid en slijtvastheid met toegevoegde koolstof en verhoogt andere gewenste eigenschappen in het staal zoals kruipsterkte enz. Ferrolegeringen zijn essentiële inputs voor productie van alle soorten staal. Ze worden gebruikt als grondstof bij de productie van gelegeerd staal en roestvrij staal.

Als aan het einde van de slag het koolstofgehalte van het staal onder de specificaties ligt, wordt het vloeibare staal ook opnieuw gecarboniseerd. Dit gebeurt door de gecontroleerde toevoeging van carburatoren in de krioelende pollepel. Veel voorkomende carburizers zijn cokesbries en petroleumcokes.

Grote toevoegingen in de krioelende pollepel hebben echter een nadelig effect op de temperatuur van het vloeibare staal.

Nuttige gassen

In het BOF-converterstaalproductieproces wordt een watergekoelde lans gebruikt om met zeer hoge snelheden zuurstof in het vloeistofbad te injecteren om staal te produceren. Met de toenemende eisen om staal van hogere kwaliteit te produceren met lagere onzuiverheden, moet zuurstof met een zeer hoge zuiverheid worden geleverd. Daarom moet de zuurstof voor de staalproductie ten minste 99,5% zuiver zijn, en idealiter 99,7% tot 99,8% zuiver. De overige delen zijn 0,005% tot 0,01% stikstof en de rest is argon.

In de BOF-converter wordt de zuurstof met supersonische snelheden (Mach>1) gespoten met convergerende/divergente (Laval) sproeiers aan de punt van de watergekoelde lans. Een krachtige gasstraal dringt door de slak en valt op het vloeibare metaaloppervlak om het staal te verfijnen. Tegenwoordig werken de meeste BOF's met lanspunten met vier tot vijf mondstukken en met zuurstofstroomsnelheden die variëren van 640 N cum/min tot 900 N cum/min.

Stikstof wordt normaal gesproken gebruikt in BOF-converter voor gecombineerd blazen en slakkenspatten. Stikstofgas dat nodig is om de menging van het metaalbad te verbeteren, wordt door de onderaan gemonteerde blaaspijpen of doorlatende elementen geblazen. Het roeren van het bad wordt uitgevoerd met stikstofgas in het hoge koolstofbereik van de smelt in het bad. De bodemstroomsnelheden zijn normaal gesproken lager dan 0,2 N Cum/t minuut. In de typische praktijk wordt stikstofgas via de bodem ingebracht in de eerste 60% tot 80% van de zuurstofstoot. De snelle evolutie van het CO-gas in het eerste deel van de zuurstofstroom voorkomt stikstofopname in het staal.

Stikstof wordt ook gebruikt voor het spatten van de geconditioneerde vloeibare slak op de wanden van de BOF-converter na het aftappen van de warmte van de BOF-converter voor het creëren van een beschermende laag slakcoating over de vuurvaste materialen.

Argon wordt normaal gesproken gebruikt in BOF-converter voor gecombineerd blazen. Argongas dat nodig is om de menging van het metaalbad te verbeteren, wordt door de onderaan gemonteerde tuyeres of doorlatende elementen geblazen. Het roeren van het bad wordt uitgevoerd met argongas in het koolstofarme traject van de smelt in het bad. De bodemstroomsnelheden zijn normaal gesproken lager dan 0,2 N Cum/t minuut. In de typische praktijk wordt argongas via de bodem in de laatste 20 % tot 40 % van de zuurstofstoot ingevoerd.

Vuurvaste materialen en vuurvaste materialen

Er zijn drie soorten vuurvaste materialen nodig voor het maken van BOF-converterstaal. Dit zijn basisstenen, meestal vuurvaste materialen op basis van magnesiumoxide, vuurvaste materialen op basis van magnesia voor het afbranden van het beschadigde deel van de vuurvaste materialen en patchmateriaal (meestal gebroken gebruikte stenen) voor het repareren van de geërodeerde onderkant van de converter. Deze worden beschreven in het artikel onder de link http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/.

Verbruikbare sondes

Verbruiksgoederen die nodig zijn voor de staalproductie in de BOF-converter zijn wegwerpsondes voor het bemonsteren van het staal voor analyse nadat de slag voorbij is en voor het meten van de temperaturen van het hete metaal in de hete metalen laadpan en van vloeibaar staal in de BOF-converter na de klap is voorbij.

Koelwater

Voor de staalproductie in de BOF-converter is water nodig voor de koeling van de zuurstofblaaslans en -mondstuk en voor de koeling van de uitlaatgassen.

In de lans is koelwater nodig om het verbranden van de zuurstoflans in de BOF-converter te voorkomen. Zowel het koperen lansmondstuk als de stalen lans worden gekoeld door recirculatie van water met een druk van ongeveer 6 kg/cm2. De belangrijke componenten van een lans zijn de waterkoelkanalen waar het koelwater door het midden van de sproeier stroomt en via de buitenste pijp van de lans naar buiten stroomt. Het is ontworpen om de maximale snelheid van het koelwater in het mondstukgebied te krijgen, dat wordt blootgesteld aan de hoogste temperaturen. Koelwater is van cruciaal belang voor het behoud van een lange levensduur van de lans. De stroomsnelheden moeten op de ontwerpsnelheid worden gehouden. De uitlaattemperatuur van het koelwater mag niet hoger zijn dan 60 graden C tot 65 graden C.

Het CO-rijke gas dat uit de convertor komt, wordt eerst indirect gekoeld in de convertorkap, hetzij door koelwater, hetzij door een verdampingskoelsysteem (ECS) om de nominale temperatuur te verlagen van 1600-1700 ° C tot ongeveer 900 ° C. In geval van verdampingskoelsysteem gedemineraliseerd water is nodig voor de koeling van de uitlaatgassen, aangezien in dit systeem warmte wordt teruggewonnen in de vorm van stoom.

In sommige staalsmelterijen is de topconus van de BOF-converter watergekoeld. De twee componenten in de bovenconus van de BOF-converter die kunnen profiteren van waterkoeling als middel om hun lage bedrijfstemperatuur te behouden, zijn de conische schaal zelf en de lipring in de bovenhoek van de conus.

De kwaliteit van water is een belangrijke parameter. Als het water is verontreinigd met oxiden of vuil, vormen zich normaal gesproken afzettingen in de leidingen, wat een negatief effect heeft op de warmteoverdracht.

Productieproces

- 7 gemeenschappelijke metalen materialen en typische toepassingen

- Metalen 3D-printmaterialen

- Wat zijn de meest betrouwbare grondstoffen voor het stempelen van metaal?

- Vuurvaste bekleding van een basiszuurstofoven

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Chemie van staalproductie door middel van een zuurstofoven

- Vuurvaste materialen voor basiszuurstofovens

- Metalen optie voor CNC-bewerking:

- Eigenschappen van staalmaterialen en gereedschappen die worden gebruikt voor ponsen

- Beste materialen voor gedraaide onderdelen