Beitsen van warmgewalste strip van koolstofstaal in beitslijnen

Beitsen van warmgewalste stalen strip van koolstofstaal in beitslijnen

Beitsen wordt uitgevoerd om het staaloppervlak voor te bereiden (verwijderen van aanslag of oxiden) voor het volgende proces van koudwalsen. De oxideaanslag moet volledig worden verwijderd van warmgewalste staalband voordat vervolgens koudgewalst wordt om slijtage aan de rollen te voorkomen en om oppervlaktedefecten in het koudgewalste product te voorkomen. De dikte van de schaal hangt voornamelijk af van de verwerkingsparameters van de warmwalserij, waarbij de belangrijkste factor de opwikkeltemperatuur is, hoewel het walsproces zelf ook een duidelijke invloed heeft.

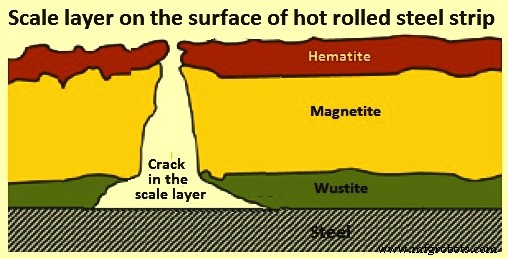

De oxideaanslag ontstaat tijdens het warmwalsen van staal, wanneer het oppervlak van het staal reageert met zuurstof (O2) in de lucht om oxiden van ijzer (Fe) te vormen. De oxidelaag staat bekend als walshuid. De walshuid bestaat eigenlijk uit drie lagen ijzeroxiden met verschillende verhoudingen van FE en O2 (Fig 1). Hematiet, Fe2O3, dat 30,1% O2 bevat, is het buitenste oxide in de afzettingslaag, terwijl wustiet, FeO, met 22,3% O2, het binnenste oxide is. Magnetiet, Fe3O4, dat het midden is, bevat 27,6% O2. Als alle oxiden aanwezig zijn, is de middelste laag in de schaal magnetiet. Bij temperaturen boven 566 ° C is wustiet het overheersende oxide, maar tijdens afkoeling onder 566 ° C wordt een deel ervan omgezet in ijzer en magnetiet (4FeO =Fe3O4 + Fe). Bij snelle afkoeling, die kan optreden bij het walsen van staven en staven, blijven aanzienlijke hoeveelheden wustiet achter in het gekoelde product. Wanneer het afkoelen na het warmwalsen relatief langzaam gaat, zoals bij opgerolde band, is magnetiet het belangrijkste oxidebestanddeel van de aanslag in het gekoelde product.

Fig 1 Schaallaag op het oppervlak van warmgewalste strip

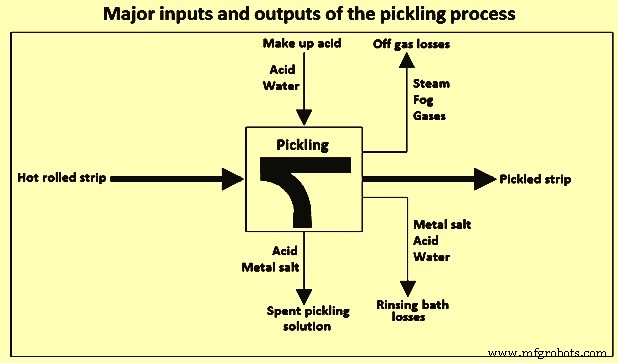

Beitsen is de meest voorkomende van verschillende processen die worden gebruikt om de schaal van stalen oppervlakken te verwijderen. De term beitsen verwijst naar de chemische verwijdering van kalkaanslag door onderdompeling in een waterige zuuroplossing. Het proces is ontstaan aan het eind van de 18e eeuw, toen stalen platen werden ontkalkt door onderdompeling in vaten met azijn. Er zijn grote variaties mogelijk in het type, de sterkte en de temperatuur van de gebruikte zure oplossingen, afhankelijk van de tijdsdruk (batch tegen continue bewerkingen), evenals de dikte, samenstelling en fysieke aard (barsten) van de schaal. Fig 2 toont de belangrijkste inputs en outputs van het beitsproces.

Fig 2 Belangrijkste inputs en outputs van het beitsproces

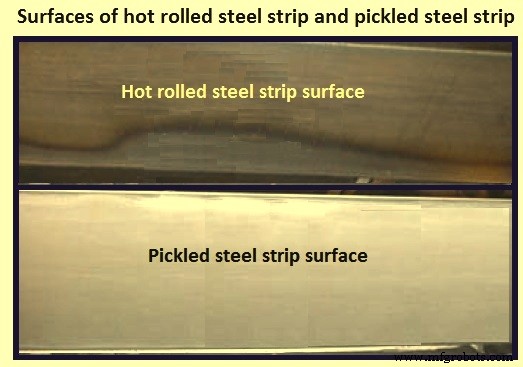

De oppervlakken van warmgewalste staalband en gebeitst staalband worden getoond in Fig 3.

Fig 3 Oppervlakken van warmgewalst bandstaal en gebeitst bandstaal

Beitsoplossingen

Voor koolstof (C)-staal wordt zwavelzuur (H2SO4) gebruikt in de meeste batchbeitsbewerkingen, terwijl zoutzuur (HCl) vanaf 1994 het voorkeursbeitsmiddel is geworden voor continue bewerkingen met warmgewalst bandstaal. Het beitsen met HCl-zuur begon in 1964 en langzaamaan zijn veel pick-installaties overgestapt op HCl-zuurbeitsen. Mengsels van HCl- en H2SO4-zuren zijn ook gebruikt bij batchbeitsen, vaak door steenzout (NaCl) toe te voegen aan een H2SO4-zuurbeitsbad. Van dergelijke praktijken wordt verwacht dat ze de heldere, gebeitst stalen oppervlaktekenmerken geven die geassocieerd worden met HCl-zuur en de beitssnelheden verhogen, maar niet zonder enkele nadelen. De verhouding van HCl tot H2SO4-zuren die nodig is om de snelle verwijderingssnelheid van kalkaanslag te bereiken die mogelijk is met HCl alleen, is te hoog om economisch te zijn, en de gemengde zuren kunnen niet goed worden verwerkt door veel van de gebruikte methoden voor het verwijderen van pekelvloeistof die nu in gebruik zijn .

De voordelen van H2SO4-zuurbeitsen zijn (i) zuur kan vaker worden vernieuwd, (ii) verhoging van de temperatuur maakt het mogelijk om lagere zuurconcentraties effectief te beitsen, (iii) gemakkelijke terugwinning van ijzersulfaat (FeSO4), en (iv) de snelheid van beitsen kan worden geregeld door de temperatuur te variëren. De nadelen van H2SO4-zuurbeitsen zijn (i) grotere zuuraantasting op basisstaal, (ii) grotere H2-diffusie in het staal, (iii) beitsresten hechten beter en (iv) zuuroplossing moet worden verwarmd.

De voordelen van zuurbeitsen met HCl zijn (i) verlaging van de verwarmingskosten omdat beitsoplossingen bij kamertemperatuur worden gebruikt, (ii) uitgebreidere verwijdering van kalkaanslag, (iii) mindere penetratie van H2 door diffusie, en (iv) minder afzetting van Fe zouten op het ingelegde oppervlak. De nadelen van zuurbeitsen met HCl zijn (i) het genereren van dampen bij verhitting boven omgevingstemperaturen, (ii) zuurterugwinningssystemen zijn duur, (iii) corrosiever ten opzichte van apparatuur en (iv) hogere verwijderingskosten dan H2S04-zuur. Tab 1 toont de vergelijking van beitsen met H2SO4-zuur en HCl-zuur in continue beitslijnen.

| Tab 1 Vergelijking van beitsen door H2SO4-zuur en HCl-zuur | ||||

| Sl.-nr. | Onderwerp | Eenheid | Waarde | |

| H2SO4-zuur | HCl-zuur | |||

| 1 | Gewicht van uitvoerstrook | ton | 0,99 | 0,98 |

| 2 | Specifiek verbruik | |||

| 3 | Kracht | kWh | 18.5 | 18.5 |

| 4 | Water | sperma | 2.1 | 1.4 |

| 5 | Make-up zuur | kg | ||

| 6 | H2SO4 (25% oplossing) | 85 | ||

| 7 | HCl (17% oplossing) | 140 | ||

| 8 | Arbeid | Manuren | 0,35 | 0,35 |

| 9 | Resten | |||

| 9a | Opgebruikt zuur | kg | 90 | 160 |

| 9b | Sulfaat in afgewerkt zuur | kg | 18 | |

| 9c | Chloride in afgewerkt zuur | kg | 22 | |

Andere zuren dan HCl of H2SO4 zijn gebruikt om roest en aanslag van koolstofstaal te verwijderen. Citroenzuur, oxaalzuur, mierenzuur, fluorwaterstofzuur, fluorboorzuur en fosforzuur zijn allemaal in staat walshuid van staal te verwijderen, maar de verwijderingssnelheden worden over het algemeen niet als nuttig of economisch beschouwd voor de meeste commerciële toepassingen, met name continue bewerkingen.

Het mechanisme van kalkverwijdering

Beitsen door minerale zuren omvat de penetratie van zuur door scheuren in de kalkaanslag, gevolgd door de reactie van het zuur met de binnenste kalklaag en het basisstaal. De aanwezigheid van waterstofgas (H2), dat ontstaat wanneer het zuur reageert met het basisstaal, en het oplossen van FeO helpen bij het losmaken van de buitenste afzettingslaag van het staaloppervlak.

De reacties van H2SO4-zuur met FeO of met kalkaanslag die in hoofdzaak Fe3O4 is vermengd met Fe vorm ferrosulfaat (FeSO4) en water worden gegeven door de vergelijkingen (i) FeO + H2SO4 =FeSO4 + H2O, en (ii) Fe3O4 + Fe + 4H2SO4 =4FeSO4 + 4H2O. De reactie van H2SO4-zuur met basisstaal vormt FeSO4 en H2-gas volgens de vergelijking Fe + H2SO4 =FeSO4 + H2 (g).

Bij beitsen met H2SO4-zuur vindt het zuur zijn weg naar het staaloppervlak door de scheuren in de walshuid en lost het oppervlakte-ijzer op. Het proces vormt H2-bellen. De schaal wordt losgemaakt door de H2. Het oplossen van kalkaanslag in het zuur is een langzaam proces en daarom valt het in het bad en lost het langzaam op. Beide reacties van beitsen zijn exotherme reacties, maar compenseren niet het warmteverlies dat gepaard gaat met de verwarming van de koude band en warmteverliezen naar de omringende atmosfeer en daarom is badverwarming nodig. De verwarming gebeurt met stoom. Omdat het beitsen wordt uitgevoerd door een aanval van zuur op staal, is de kans op overbeitsen groot tijdens het proces. Het product van beitsen is FeSO4, dat groen van kleur is en in het algemeen wordt teruggewonnen tijdens de regeneratie van het H2SO4-zuur. H2SO4 zuurbeitsen is afhankelijk van de concentratie en temperatuur van het zuur. De beitssnelheid stijgt evenredig naarmate de concentratie van het zuur wordt verhoogd van 0% naar 25%. Boven de 25% gaat de beitssnelheid langzaam omhoog. Het effect van temperatuur op de beitssnelheid is dat de beitssnelheid verdubbeld wordt bij elke stijging van 6 deg C tot 8 deg C tussen temperaturen van 25 deg C en 95 deg C.

Bij HCl-zuur vindt bij het verwijderen van kalkaanslag vooral een directe aantasting van de oxiden plaats. De penetratie van zuur door scheuren in de kalkaanslag draagt echter wel bij aan het proces van afzetting, hoewel de grootte van het effect als gevolg van versterkte schilfering iets minder is dan bij H2S04-zuur. De reacties van HCl met FeO of met kalkaanslag die in hoofdzaak Fe3O4 is, gemengd met Fe uit ferrochloride (FeCl2) en water, worden gegeven door de vergelijkingen (i) FeO + 2HCl =FeCl2 + H2O, en (ii) Fe3O4 + Fe + 8HCl =4FeCl2 + 4H2O. De reactie van HCl-zuur met basisstaal vormt FeCl2 en H2-gas volgens de vergelijking Fe + 2HCl =FeCl2 + H2 (g).

Het beitsen met H2SO4-zuur levert bevredigende resultaten op bij batchbeitsen van C-staalstaaf en draad (tot 0,60 % C) en voor continue reiniging, als de Fe-concentratie in het bad minder is dan 8 gram per 100 kubieke centimeter (g/100 cc). Commercieel H2SO4-zuur wordt normaal gesproken geleverd in een concentratieniveau van 93%, terwijl HCl-zuur wordt geleverd in concentraties van 31% of 35%. Een voordeel van het gebruik van H2SO4-zuur is minder roken dan beitsoplossingen. Nadelen zijn onder meer donkere oppervlakken en de vorming van vuil, met name op staal met een hoog C-gehalte, evenals een sterker remmend effect op het H2SO4-zuur van Fe-zouten in het bad.

Emissies van H2SO4-zuurbeitsen kunnen een spray omvatten (druppels beitsoplossing als gevolg van zuuraantasting op basisstaal dat H2-gas genereert). Daarom moet voor voldoende ventilatie worden gezorgd om plaatselijke corrosie van apparatuur en onbevredigende werkomstandigheden te voorkomen.

Het beitsen door het HCl-zuur heeft de voorkeur voor het batchgewijs beitsen van warmgewalst hoog C-staal. Continue beitsbewerkingen gebruiken ook HCl-zuur om de zeer uniforme oppervlaktekenmerken te produceren die nodig zijn voor zowel staal met een laag C-gehalte als staal met een hoog C-gehalte. De mogelijkheid van overbeitsen wordt geminimaliseerd in deze korte tijd operaties.

Werkomstandigheden voor batchbeitsen in HCl-zuuroplossingen omvatten doorgaans zuurconcentraties van 8 g/100 cc tot 12 g/100 cc, temperaturen van 38 ° C tot 40 ° C en onderdompelingstijden van 5 minuten (min) tot 15 min, met een maximaal toelaatbare ijzerconcentratie van 13 g/100 cc. Bij het beitsen met het HCl-zuur wordt normaal gesproken een chemische remmer gebruikt om de aantasting van het zuur op het basisstaal te verminderen.

HCl-zuur biedt een aantal voordelen in vergelijking met H2SO4 en andere zuren. Het produceert consequent een uniform lichtgrijs oppervlak op staal met een hoog C-gehalte. De kans op overbeitsen is kleiner. Effectieve beitsen kan worden verkregen met Fe-concentraties tot 13 g/100 cc. Het spoelen wordt vergemakkelijkt door de hoge oplosbaarheid van chloriden. Het belangrijkste nadeel van HCl-zuur is de noodzaak van een goed rookbeheersingssysteem. Emissies van HCl-zuurbeitsen omvatten HCl-gas dat voldoende moet worden geventileerd om plaatselijke corrosie van apparatuur en onbevredigende werkomstandigheden te voorkomen.

De snelheid van beitsen wordt beïnvloed door verschillende variabelen, waaronder de basisbestanddelen van staal, het type hechting van oxiden, zuurconcentratie en FeSO4- of FeCl2-concentratie in de oplossing, temperatuur van de oplossing, roeren, onderdompelingstijd en de aanwezigheid van remmers . De beitssnelheid neemt toe naarmate de zuurconcentratie of temperatuur toeneemt. Naarmate het beitsen voortduurt, neemt het vrije zuur (H2SO4 of HCl af en hoopt het Fe-zout zich op in de beitsvloeistof in een mate dat beitsen niet effectief kan worden uitgevoerd en de kwaliteit van het behandelde staaloppervlak verslechtert. Op dat moment wordt de beitsvloeistof afgevoerd uit de beitstank naar een opslagtank, en de beitstank wordt aangevuld met verse zuuroplossing. Zuuroverdracht vindt continu of batchgewijs plaats.

Overmatige vervuiling van het beitsbad door geolied staal resulteert in een ongelijkmatige beitsing en verkleuring van het staal. Om dit probleem te voorkomen, moet geolied staal voor het beitsen worden ontvet. Bij het beitsen van geolied of ontvet staal, verhoogt het gebruik van een bevochtigingsmiddel in de zure oplossing de effectiviteit en efficiëntie van het bad, waardoor de onderdompelingstijd wordt verkort. Veel commerciële beitsremmers zijn geformuleerd met een bevochtigingsmiddel.

Beitslijnen rapporteren vaak zuur- en Fe-zoutconcentraties in gewicht/volume (w/v) eenheden van g/100 CC. Hoewel deze eenheden soms losjes worden aangeduid als 'procent', moeten concentraties in g/100 cc worden gedeeld door de dichtheid van de oplossing in g/cc om te converteren naar het werkelijke gewichtspercentage (gewicht/gewicht, of w/w, eenheden). ). Voor dit doel zijn benaderende vergelijkingen voor het berekenen van dichtheden ontwikkeld op basis van gepubliceerde gegevens over H2SO4-FeSO4-oplossingen en over HCl-FeCl2-oplossingen. Deze vergelijkingen zijn D =0,9971 + (0,00633) x C(H2SO4) + (0,0099) x C(FeSO4 ) en D =0,9971 + (0,00446) x C(HCl) + (0,00815) x C(FeCl2), waarbij D wordt uitgedrukt in g/cc bij 25°C en de concentraties C(H2SO4), C(FeSO4), C (HCl) en C(FeCl2) worden uitgedrukt in g/100 cc.

Remmers

Remmers worden toegevoegd aan zure beitsoplossingen om (i) zuuraantasting op het basisstaal met overmatig verlies van Fe te minimaliseren, (ii) pitting geassocieerd met overbeitsen te voorkomen, wat bijdraagt aan een slechte oppervlaktekwaliteit, (iii) zuuroplossing te verminderen nevel als gevolg van H2 die ontstaat wanneer zuur staal aantast, (iii) lager zuurverbruik, (iv) minimalisering van het risico van H2-brosheid. Bij gebruik in geschikte concentraties hebben remmers geen noemenswaardige invloed op de snelheid van kalkverwijdering. Een aantal additieven is gebruikt in beitsoplossingen om zuuraantasting op staal te voorkomen. Natuurlijke producten, zoals zemelen, gelatine, lijm, bijproducten van aardolieraffinage en kolencokes, en houtteer werden aanvankelijk gebruikt. Moderne remmers zijn grotendeels formuleringen van bevochtigingsmiddelen met mengsels van actieve synthetische materialen, waaronder stikstof (N2) baseverbindingen (pyridine, kinidine, hexamethyleentetramine en andere aminen of polyaminen), aldehyden en thioaldehyden, acetylenische alcoholen en zwavel (S) bevattende verbindingen zoals thioureum en thioureumderivaten.

Vaak zorgen twee of meer actieve ingrediënten voor een synergetisch effect, waarbij het mengsel effectiever is dan het additieve effect van de afzonderlijke componenten. Een goede remmer is om geen 'breakout' te vertonen, dit is slib dat zich op het werk afzet, een kenmerk van veel van de vroeger gebruikte natuurlijke producten. Het moet stabiel zijn bij de temperatuur van het beitsbad en mag geen onaangename geuren afgeven. Moderne remmers die met H2SO4-zuur worden gebruikt, bevatten vaak thioureum of een gesubstitueerd thioureum met een amine. De meeste van de nieuwere remmers die zijn ontwikkeld voor gebruik met HCl-zuur bevatten aminen of heterocyclische N2-verbindingen als actieve ingrediënten. Bij H2SO4-zuurbeitsen remt de FeSO4-opbouw in een bewerkt beitsbad ook de activiteit van het zuur en vermindert de effectiviteit van de oplossing voor het reinigen en ophelderen van het staal. De meeste staalsoorten zijn reactief met zuur en vereisen geremde oplossingen.

Staalsoorten met een hoog fosforgehalte (0,03% of meer) zijn bijzonder vatbaar voor overbeitsen. Geremde zuuroplossingen worden over het algemeen gebruikt in doorlopende striplijnen om de binnenoppervlakken van pijpen te reinigen. Hoewel de dompeltijden tijdens continu stripbeitsen aanzienlijk korter zijn dan bij batchbewerkingen, treedt er een overmatig verlies van basisstaal op tijdens een lijnstop, als er geen remmers worden gebruikt. Dit is niet alleen verwerpelijk vanwege het opgeruwde, te gebeitste oppervlak, maar ook vanwege het effect op de kritische einddikte-eisen van het product.

Toevoegingen kunnen het beste proportioneel worden gedaan met de zuurtoevoegingen aan beitstanks of met het zuurvolume in grote opslagtanks. Een slechte methode om remmer aan beitsoplossingen toe te voegen is door remmer aan het bad toe te voegen met bepaalde tijdsintervallen die geen verband houden met de feitelijke zuurtoevoegingen. Voordat remmer wordt toegevoegd, moet het bad ondergeremd zijn en net nadat toevoegingen zijn gedaan, kan het bad te veel worden geremd.

Men is het er algemeen over eens dat de primaire stap in de werking van remmers in zure oplossingen adsorptie op het staaloppervlak is. De geadsorbeerde remmer werkt dan om de kathodische en/of anodische elektrochemische processen van de corrosie te vertragen. Wanneer de remmerconcentraties ver onder de aanbevolen niveaus liggen, kan de geadsorbeerde laag remmer op het staaloppervlak onvolledig zijn, wat kan leiden tot een preferentiële aanval op onbeschermde gebieden.

Voor gewone C-staalsoorten die minder dan 0,40 % C bevatten en voor batchbeitsbaden die 10 % tot 14 % H2SO4-zuur bevatten (soortelijk gewicht 1,82) en werken bij 70 ° C of hoger, worden sterke remmers gebruikt in concentraties van 0,25 % tot 0,50 % ruw zuur in de tank. Wanneer de FeSO4-concentratie 30% bereikt, moet de oplossing worden weggegooid, omdat dit gehalte aan Fe-zout het beitsproces vertraagt en vuil kan veroorzaken op het oppervlak van het product. Wanneer Fe-niveaus deze concentratie benaderen bij batchbeitsen met HSO4-zuur, is verdere toevoeging van remmer niet vereist. Gewoon C-staal met 0,40% C of meer wordt gebeitst in soortgelijke baden met iets lagere temperaturen (60 ° C tot 66 ° C) en met FeSO4-concentraties van minder dan 20 %.

Bij HCl-zuur worden sterke remmers gebruikt in concentraties van 0,125% tot 0,25% ruw zuur. Omdat de beitssnelheid in zowel H2SO4-zuur als HCl-zuur de neiging heeft af te nemen wanneer de beitsoplossing een hoog gehalte aan Fe bevat (hogere gehalten zijn aanvaardbaar met HCl), vooral in combinatie met een lage zuurconcentratie, worden soms commerciële beitsbadadditieven of versnellers gebruikt om de beitssnelheid te verhogen. Deze gepatenteerde materialen zijn meestal geformuleerd met remmers om overmatige aantasting van basismetaal door het zuur tijdens het oplossen van kalkaanslag te voorkomen.

Voor het beitsen van hooggelegeerde staalsoorten worden vaak ongeremde zure oplossingen gebruikt, omdat er meer chemische actie nodig is om het oxide te verwijderen. Als een remmer wordt gebruikt bij het beitsen van gelegeerd staal, worden concentraties voorgesteld die iets lager zijn dan die aanbevolen voor gewoon C-staal.

Continue stripbeitslijnen

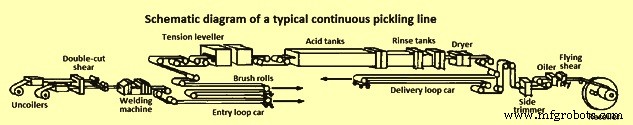

Doorlopende stripbeitslijnen met horizontale beitstanks zijn in staat om coils te verwerken die kop aan staart worden gelast. Het hart van de beitslijn zijn de zuurbaden die doorgaans uit drie of vier tanks op een rij bestaan en waarin het beitszuur zich bevindt. Het invoergedeelte omvat een rollenbaan, een of twee afwikkelaars, een of twee processors, een of twee scharen en een lasmachine. Processors vormen een integraal onderdeel van de afwikkelapparatuur en bestaan uit een doorn, een vasthoudrol en een reeks rollen met een kleinere diameter. Als de strip door de processor wordt gebogen, treden er wat barsten op in de kalklaag. Correct lassen en afsnijden van de las is essentieel om stripbreuken in de lijn te voorkomen.

De doorlopende beitslijn heeft de rollen nodig om kop aan staart aan elkaar te worden verbonden. Om dit te bereiken, snijdt een hydraulische schaar aan het ingangseinde een deel van de strook van elk uiteinde van de spoel, waarbij de uiteinden van de spoel vierkant worden gemaakt en de beschadigde buitenste wikkels van de spoel worden verwijderd. Om de voorbereiding van elke spoel te bespoedigen, wordt het kopeinde kort nadat de strip is doorgesneden, afgeschoven, voordat deze zelfs maar op de lijn wordt geladen. De kop van de volgende spoel die moet worden opgeladen, wordt tegen de staart van de laatste spoel gedrukt en er wordt hoogspanning (en stroom) over de naad aangelegd, waardoor de twee uiteinden smelten. De twee stroken worden vervolgens hydraulisch tegen elkaar gedrukt (verstoort), waardoor ze aan elkaar worden verbonden met een zogenaamde 'stuiklas'. Snijgereedschap onmiddellijk nadat de lasser de flitser afsnijdt die tijdens het opstoten uit de naad wordt geduwd. De degelijkheid van de las is erg belangrijk, aangezien stripbreuken op de lijn opnieuw moeten worden ingeregen, wat tijdrovend is.

Het gedeelte voorafgaand aan de beitstanks maakt gebruik van hoofdstellen voor het spannen van de strip, een stripaccumulator, hetzij in de vorm van natte lusputten of, voor modernere lijnen, een coil-car-accu, en een stretch leveller die niet alleen effectief de schaal kraakt , maar draagt ook bij aan een superieure stripvorm.

De beitssectie bevat meestal drie of meer tanks. Zogenaamde 'diepe tanks' zijn doorgaans 1,2 m diep en tot 32 m lang. Zuurtanks zijn stalen omhulsels met aan het staal gehechte rubberlagen. Het rubber wordt beschermd tegen slijtage door een voering van zuurbestendige baksteen op silicabasis. De meeste lijnen hebben een cascadestroom van beitsoplossingen in tegenstroom met de richting van de strookbeweging. Wanneer vers zuur aan de laatste tank wordt toegevoegd, heeft deze de hoogste zuurconcentratie. De zuurconcentraties nemen af van de laatste tank naar de eerste tank, waaruit de afgewerkte augurkvloeistof wordt afgevoerd. Een spoelgedeelte volgt op het beitsgedeelte.

In sommige moderne lijnen bevindt de beitsoplossing zich in ondiepe tanks met vloeistofdiepten van ongeveer 0,4 m en lengtes tot ongeveer 36 m. Hoewel het een cascadesysteem betreft, wordt de oplossing in elke tank gerecirculeerd door een warmtewisselaar. Tijdens een lijnstop kan de beitsoplossing snel uit ondiepe tanks worden afgevoerd naar afzonderlijke opslagtanks en vervolgens worden teruggepompt wanneer de lijn opstart. Lijnen met diepe tanks hebben meestal striplifters om de strip uit de zuuroplossing te verwijderen tijdens een langere lijnstop. Tankafdekkingen kunnen worden gemaakt van glasvezel of polypropyleen. Sommige lijnen hebben rakelrollen, bedekt met zuurbestendig rubber, die zich boven en onder de strip bij elke tankuitgang bevinden om de overdracht van zuur van de ene tank naar de andere te minimaliseren. Turbulente stroming, ondiepe tank doorlopende striplijn die beweert een effectievere beitswerking te bieden dan conventionele lijnen, worden ook gebruikt.

Een bijzonder effectieve spoelmethode die op veel doorlopende leidingen wordt gebruikt, is het cascadespoelsysteem. Er worden meerdere spoelcompartimenten gebruikt en in het laatste compartiment wordt vers water toegevoegd. De oplossing in dat compartiment valt via stuwen in de voorgaande compartimenten. Het overtollige water stroomt uit het eerste compartiment en gaat naar de afvalwaterzuivering (een deel kan worden gebruikt voor suppletiewater in de augurktanks). Elk compartiment bevat minder zuur dan het vorige compartiment. Na het spoelen wordt de strip aan de lucht gedroogd en verlaat de luchtdroger met een doffe zilveren structuur.

Aan het uitgangseinde van de lijn bevindt zich normaal gesproken een uitgangsstripaccumulator. Zowel in de ingangs- als uitgangseinden zijn accumulatoren grote stripaccu's. Ze worden ook loopers genoemd en worden zowel in de ingangs- als uitgangsuiteinden van de zuurtanks geïnstalleerd om de strip met constante snelheid door de augurk- en spoeltanks te laten bewegen wanneer de ingangs- en uitgangseinden worden gestopt voor het verwisselen van coils. Dit is niet alleen belangrijk vanuit het oogpunt van productiviteit, maar ook om vlekken te voorkomen die kunnen ontstaan wanneer de strip stopt tussen de zuurtanks en de luchtdroger.

Andere uitrustingen aan het uitgangseinde van de lijn zijn stuurrollen, een stripinspectiestation, tweezijdige trimmers, een oliemannetje en een of twee haspels. Aan het uiteinde van de lijn worden de randen van de ingelegde strip indien nodig bijgesneden met roterende schaarmessen (dubbele zijsnijders), wat resulteert in een meer uniforme breedte en randconditie. Door de randen bij de augurklijn af te knippen, wordt meestal ongeveer 30 mm tot 50 mm 'side-trim' uit de breedte verwijderd. Er wordt olie op het oppervlak van de strip aangebracht net voordat deze wordt opgerold. De olieman brengt olie met S-additieven aan om de reinheid van het eindproduct te verbeteren. Gegalvaniseerde producten worden doorgaans niet geolied na het beitsen. Het gebeitste staal wordt vervolgens opgerold. Beitslijnen moeten rookgaswassers hebben om emissies / spray uit de augurktanks op te vangen.

Maximale snelheden in moderne lijnen in de beitssectie kunnen oplopen tot 300 meter per minuut (m/min) tot 460 m/min. Hoewel aanhoudende werking bij dergelijke snelheden wordt beperkt door andere aspecten van het hanteren van een spoel, moet de keuze van de zuurconcentraties en temperaturen in de beitstank zodanig zijn dat volledige kalkverwijdering wordt bereikt tijdens perioden van bedrijf met hoge snelheid. Een schematisch diagram van een typische continue beitslijn is in Fig 3.

Fig 4 Schematisch diagram van een typische continue beitslijn

Enkele beitslijnen maken gebruik van verticale torens waarin één of twee HCl-zuur-spuitkolommen worden gebruikt. De zuursproeikolommen worden gemonteerd en afgedicht in secties van glasvezelversterkt polyester, met een torenhoogte van 21 m tot 46 m. De tanksecties zijn gemaakt van met rubber bekleed staal. Na gebruik stroomt het zuur in een opvangbak en wordt teruggevoerd naar de circulatietank. De samenstelling van het zuur in de recirculatietank wordt typisch gehandhaafd op 11 g/100 cc HCl-zuur en 13% FeCl2. Het wordt door een C-blok-warmtewisselaar geleid en bij 77°C aan de sprays geleverd. De meeste lijnen van dit type hebben zuurregeneratiefaciliteiten. Het hanteren van de invoer- en uitvoerspoel is vergelijkbaar met de meer gebruikelijke horizontale lijnen.

Soorten beitslijnen

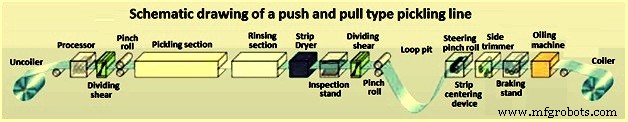

In principe zijn er drie soorten beitslijnen. Dit zijn (i) push- en pull-beitslijn, (ii) semi-continue beitslijn en (iii) continue beitslijn. Push en pull type beitslijnen – Dit soort lijnen worden normaal gesproken gebruikt voor kleine en middelgrote productiecapaciteiten. In deze lijnen is de voorkeursdikte van hete band meer dan 1,5 mm. Bij dit soort lijnen wordt de strook niet gelast of gestikt, maar strook voor strook door de lijn geduwd of getrokken.

Het voordeel van de push en pull beitslijn is de hoge flexibiliteit gecombineerd met een hoge productiviteit tegen lage investeringskosten. Kostenintensieve apparatuur, zoals lasmachines, grijpers en hoofdstelrollen, is niet nodig. Het ontwerp van de ondiepe beitstank zorgt voor een hoge turbulentie en een kortere beitstijd.

Push en pull beitslijnen zijn in staat banddiktes van 1 mm tot 16 mm en bandbreedtes tot 2.100 mm te verwerken, met verschillende staalsoorten en afmetingen, rol per rol en direct na elkaar. Deze lijnen voor C-staal kunnen een maximale capaciteit hebben van 1,2 miljoen ton per jaar (Mpta). Het geoptimaliseerde beitsproces, met individueel circulatie- en verwarmingssysteem, zorgt voor een minimaal verbruik van nutsvoorzieningen, terwijl het een volledig gebeitst en defectvrij strookoppervlak oplevert. Schematische tekening van deze lijn wordt getoond in figuur 5.

Fig 5 Schematische tekening van een push en pull type beitslijn

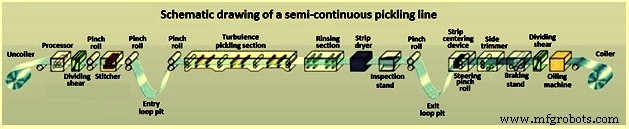

Semi doorlopende beitslijnen – Opvallende kenmerken van semi-continue beitslijnen zijn de kleine grijpers die ervoor zorgen dat de strook in het procesgedeelte niet volledig tot stilstand hoeft te komen terwijl de stroken worden verbonden door een hechtmachine in het invoergebied. Hierdoor is het niet nodig om elke strook opnieuw in te rijgen. Deze lijnen zijn geschikt voor kleine of middelgrote productiecapaciteiten. Deze lijnen zijn geschikt voor dunne en ultradunne banddiktes (minder dan 3 mm). Een bijkomend voordeel is dat ze achteraf kunnen worden opgewaardeerd naar continue modellen. Schematische tekening van een semi-continue beitslijn wordt getoond in Fig 6.

Fig 6 Schematische tekening van een semi-continue beitslijn

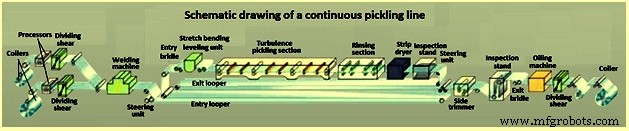

Continue beitslijnen – Deze lijnen zijn bedoeld voor gemiddelde tot hoge capaciteiten en ook voor dunne tot middelgrote banddiktes. In deze lijnen verbindt een lasmachine bij de ingang van de continue beitslijn afzonderlijke strips tot eindeloze strip en vervolgens zorgen horizontale lusers voor een continu hoge snelheid in het verwerkingsgedeelte. Dit betekent dat het mogelijk is om de hoogste kwaliteitsnormen te behalen bij zeer hoge capaciteiten. Ook kunnen continue beitslijnen aan koudwalserijen worden gekoppeld. Schematische tekening van een continue beitslijn is in Fig 7.

Fig. 7 Schematische tekening van een doorlopende beitslijn

Productieproces

- Wat is RVS-passivering?

- Warmgewalste staalsoorten

- Wat is het verschil tussen warmgewalst en koudgewalst staal?

- Het verschil tussen warmgewalst en koudgewalst staal

- Wat is gemiddeld koolstofstaal?

- AISI 1008 Warmgewalst

- AISI 1015 Warmgewalst

- DIN 17111 Grade R 10 S 10 warmgewalst

- DIN 17111 Grade R 7 S 6 warmgewalst

- Een beknopte handleiding voor de snijlijn van staalstrips

- Verschillen tussen warmgewalst staal en koudgewalst staal