Herstelmaatregelen en campagnelevensduur van een hoogoven

Herstelmaatregelen en campagnelevensduur van een hoogoven

De kosten voor het ombouwen of opnieuw bekleden van een hoogoven (BF) zijn erg hoog. Daarom zijn technieken om de levensduur van BF-campagnes te verlengen belangrijk en moeten ze zeer actief worden nagestreefd.

Grote BF's hebben meestal een iets hogere campagne-output per volume-eenheid. Dit verschil is omdat grotere BF's over het algemeen een moderner ontwerp hebben en goed geautomatiseerd zijn. Omdat de levensvatbaarheid van een geïntegreerde staalfabriek afhangt van een continue aanvoer van ruwijzer (HM), wat in een fabriek met een klein aantal grote BF's veel belang hecht aan een lange levensduur van de campagne.

De technieken voor het verlengen van de levensduur van een BF-campagne vallen onder de volgende drie categorieën.

- Operationele praktijken – De beheersing van het BF-proces heeft een groot effect op het campagneleven. BF moet niet alleen worden gebruikt om aan de productiebehoeften te voldoen, maar ook om de levensduur te maximaliseren. Daarom is het noodzakelijk om de operationele praktijken aan te passen naarmate de campagne vordert en als reactie op de probleemgebieden voor het maximaliseren van de levensduur van de campagne.

- Herstelmaatregelen - Zodra slijtage of schade die de levensduur van de BF beïnvloedt duidelijk wordt, moeten technische reparatietechnieken worden gebruikt of ontwikkeld om de levensduur van de campagne te maximaliseren.

- Verbeterde ontwerpen – Naarmate er verbeterde materialen en apparatuur worden ontwikkeld, moeten deze worden opgenomen in toekomstige verbouwingen om de levensduur van kritieke delen van de BF te verlengen, waar het kosteneffectief is om dit te doen.

In dit artikel worden corrigerende maatregelen besproken om de campagneduur van de BF te verbeteren. De maatregelen die normaal worden genomen om de levensduur van de campagne van BF te verbeteren, worden hieronder beschreven.

Koude reparaties en vuurwapenreparatie

Het vuurvaste metselwerk van de stapel wordt gewoonlijk blootgesteld aan mechanische slijtage in het bovenste deel en ook aan thermische en chemische slijtage in het onderste deel van de BF. Voor een stabiele werking van de BF gedurende de hele levensduur van de campagne, is het noodzakelijk dat het profiel van de stapelbekleding van de BF in omtreksrichting in een evenwichtige toestand wordt gehouden.

Tussentijdse relining (rebricking) van het stapelgebied wordt gedaan nadat de BF is omver geblazen. Dit is tijdrovend, maar geeft een verlenging van de levensduur van de BF-campagne, die normaal gesproken meer dan 5 jaar is bij normale werkwijzen.

De stapel en het bosh-gebied kunnen worden beschoten met op aluminiumoxide gebaseerde gietstukken door koude gunniting-praktijken toe te passen, wat betekent dat de BF volledig wordt gekoeld en de steiger wordt gebouwd van waaruit de gunniting-operators het gunniting-werk kunnen uitvoeren. Dit proces is echter tijdrovend. Om de stilstandtijd te verkorten, is een op afstand bestuurbaar schietsysteem ontwikkeld.

Met behulp van het op afstand bestuurbare gunniting-systeem kunnen reparaties met op aluminiumoxide gebaseerde castables worden uitgevoerd aan zowel de stack als de bosh-gebieden met behulp van een gesloten televisiecircuit om het werk te volgen. Dit systeem elimineert de noodzaak voor werklieden om een hete oven binnen te gaan. De totale uitschakeling die nodig is voor het aanbrengen van de castables op de bosh en stack-gebieden van de BF met behulp van deze op afstand bestuurbare gunniting-techniek is slechts een paar dagen. Het aantal dagen hangt af van de grootte van de oven, de benodigde gunniting en de hoeveelheid voorbereidend werk.

Het op afstand bestuurbare schietapparaat wordt met kabels aan een vrijdragende balk opgehangen en door een deur in de zijkant van de stapel nabij de BF-top gestoken. Het wordt vervolgens met behulp van een portaal in het midden van de BF geplaatst. De gunniting-operator gebruikt een vuurvast pistool met continue toevoer om een mengsel van monolithisch materiaal en water op een uniforme afstand en vanuit een constante hoek van 90 graden op de wand van de BF aan te brengen. Het schietmechanisme kan 360 graden worden gedraaid en kan worden verhoogd en verlaagd, zodat de operator alle delen van de stapel kan bereiken. Naarmate elke omwenteling is voltooid, wordt het schietapparaat eenvoudig naar het volgende niveau getild. De operator kan de rotatie stoppen om meer te schieten in de ernstig geërodeerde gebieden. De unit is normaal gesproken uitgerust met verlichting om het zicht van de machinist te verbeteren.

Het voordeel van deze techniek is dat het herprofileren van de BF binnen enkele dagen na uitval kan worden voltooid, tegen een groot aantal dagen dat nodig is voor koude gunniting. Aangezien de apparatuur wordt bediend met een afstandsbediening vanaf een platform dat zich buiten de BF bevindt, hoeft u niet te wachten tot de BF is afgekoeld voordat de schietreparaties kunnen beginnen.

Voorafgaand aan de schietoperatie is het reinigen van de stapel en het verwijderen van grote korsten een belangrijke voorwaarde. Het verwijderen van losse vuurvaste materialen en/of aangroei kan gebeuren door waterstralen en het reinigen van de stapel kan ongeveer 10 tot 15 uur in beslag nemen. Tijdens het schieten moet het terugkaatsen van het materiaal worden gecontroleerd. Rebound-materiaal moet worden gesmolten nadat de oven is gestart. Het smelten van materiaal met een hoge rebound kan verschillende problemen opleveren voor de BF-operator.

Wanneer de gunniting-procedure is voltooid, wordt de BF normaal gesproken gedroogd door gecontroleerd blazen van een hete luchtstroom op lage temperatuur door de BF. De temperatuur van het topgas wordt geleidelijk verhoogd tot ongeveer 400 ° C door de temperatuur van de hete ontploffing te verhogen. Het doel is om de temperatuur op 150 mm achter het aangebrachte materiaal te verhogen tot 120 ° C om het vocht dat afkomstig is van de schietoperatie te verdrijven. Als dit niet wordt gedaan, kan er tijdens de snelle verwarming nadat de BF is gestart, enorme spatten ontstaan.

De duur van een uitschakeling voor het schieten van deze robot hangt af van de grootte van de BF en de mate van het schieten die nodig is, en normaal gesproken is dit tussen de 4 en 8 dagen. De levensduur van de vuurvaste vuurvaste materialen varieert en is afhankelijk van verschillende factoren. Voor een BF die op hoge productiviteitsniveaus draait na reparaties met vuurwapens en zonder frequente uitval, kan de verwachte levensduur van de vuurvaste materialen in het bereik van 9 tot 15 maanden zijn.

De levensduur van reparaties met vuurwapens kan worden verlengd door hulpstukken aan de ovenschaal toe te voegen. Bij de hex-frame gunniting-methode wordt een stalen frame met zeshoekige roosters aan de schaal bevestigd, waar de bakstenen voering erg versleten is, en een gietbaar vuurvast materiaal wordt op het frame geschoten tot een dikte van 150 tot 200 mm om de voering opnieuw te bouwen. Het voordeel van deze methode is dat de castable volledig kan worden beschoten tot aan de achterkant van de roosters en dat de gunnited castable een hoge sterkte heeft. De hex-frame gunniting-methode zal naar verwachting de levensduur van de bovenste stapelbekleding verlengen bij lage thermische belastingen. De installatie van koelleidingen in de bovenste stapel kan ook extra ondersteuning geven aan vuurvast vuurvast materiaal.

Verbeterde koeling

Verbeterde koeling in kritieke gebieden van de BF-muurgebieden is een manier om de levensduur van de BF-campagne te verlengen. Een kritiek gebied is het kraangat in een hoogoven. In sommige BF's wordt een koeleenheid (een koelmachine) gebruikt om het water dat naar de duigen wordt gepompt direct onder het kraangat (het gebied met de meeste koolstofslijtage) te koelen. De temperatuur van het staafwater wordt verlaagd tot ongeveer 5 deg C in vergelijking met de normale 30 tot 35 deg C zonder het gebruik van gekoeld water. Dit gekoelde water zorgt voor een snellere opbouw en een dikkere schedel in dit gebied. Als gevolg hiervan wordt de dikte van de stollingslaag in de haard vergroot en wordt de temperatuur van de steenkool dienovereenkomstig verlaagd.

Een koelsysteem onder de haard wordt soms gebruikt als er een trend is van stijgende temperatuur in de bodem van de haard. Bij de BF worden bij geplande stilstand koelleidingen onder de haard geplaatst op een gewenste afstand van 500 mm. Door deze leidingen wordt recirculerend water geleid om warmte te onttrekken. Dit helpt bij de scherpe daling van de lokale temperatuur. Soms wordt ook een chillersysteem gebruikt om de temperatuur van het recirculerende water te koelen om de warmteafvoer effectiever te maken.

Om de duurzaamheid van de voering van de bovenste stapel verder te verbeteren, is een methode ontwikkeld waarbij watergekoelde gietijzeren gietstukken worden geïnstalleerd. Watergekoelde gietijzeren gietstukken worden zo geïnstalleerd dat ze zichtbaar zijn in de BF, en een gietbaar vuurvast materiaal wordt gevoegd in de opening tussen de versleten bakstenen voering en de watergekoelde ijzeren gietstukken. De watergekoelde gietijzeren gietstukken zijn beter bestand tegen variaties in thermische belasting dan vuurvaste materialen. Watergekoelde gietijzeren gietstukken zijn geïnstalleerd in sommige BF's in het gebied van de bovenste schacht van de BF voor verlenging van de campagne.

Cilindrische koelelementen (bekend als sigarenkoelers) worden ook gebruikt als watergekoeld vuurvast anker of staafinzet tijdens de herstelreparaties van de BF's voor de verlenging van de levensduur van de campagne. Sigarenkoelers bieden ook kosteneffectieve alternatieven voor het verlengen van de levensduur van nieuwe vuurvaste voeringen, of ze nu geïnstalleerd zijn tijdens relines, reparaties of in nieuwe ovens. Afgezien van de installatie van dergelijke koelers in een nieuw opnieuw beklede BF en als vuurvaste ankers, bevatten hun montageplaatconfiguraties ingebouwde groutinjectiepoorten om installatiekosten en tijd te besparen. Daarnaast kunnen speciale dubbele cilindrische koelers worden gemonteerd op een gemeenschappelijke flens of plaat met daarin een ingebouwde groutpoort. Deze dubbele eenheid kan vervolgens op elke locatie op de ovenstapel worden geïnstalleerd die moet worden gevoegd, zonder dat u gaten in de stapel hoeft te boren en de voegmondstukken op hun plaats hoeft te lassen. Cilindrische koelers kunnen ook worden gebruikt om de koeling in defecte duigen te herstellen. De koelers worden door de schaal in openingen gestoken die in de duig zijn aangebracht. Deze openingen kunnen worden doorboord of met water onder hoge druk worden gesneden. Het locatiepatroon en de grootte van de koelers is afhankelijk van de daadwerkelijke duigconfiguratie en de locatie van de ingegoten leidingen, bevestigingsbouten en leidingaansluitingen.

Gvoegen en lassen van BF-schaal

Grouting van BF shell is een bekende technologie om een lange levensduur van de campagne te bevorderen. Het voegen van de BF-haard, d.w.z. de injectie van kunststof vuurvast materiaal door de schaal van buitenaf, wordt uitgevoerd (i) om na reparaties op te vullen, (ii) om gaslekkage in het kraangat tegen te gaan, (iii) in de 'brosse zones' van de haardmuur, en (iv) in geval van temperatuurstijging in de haardmuur.

Bij het voegen in de buurt van de haard dienen de mondstukken en de elleboogstukken te worden gesloten. Omdat het voegmateriaal goed vloeit, is het voldoende om de injectiedruk in te stellen op 5 kg/cm2. Hiermee wordt voorkomen dat eventuele steenresten door ophoping van voegdruk in de BF worden geduwd. De BF-schaal moet worden gekoeld om een te snelle verdamping van weekmakers en de daaruit voortvloeiende scheurvorming te voorkomen. Normaal gesproken worden watervrije massa's gebruikt.

Het uitblazen van gas uit het kraangat wordt veroorzaakt door onvoldoende verbranding van de massa vanwege de hoge thermische geleidbaarheid van SiC-stenen die in dat gebied worden gebruikt en door aantasting van de mortel die tussen baksteen en schaal wordt gebruikt. Om het uitblazen van het gas te voorkomen, worden verbetermaatregelen geoefend. Deze tegenmaatregelen worden hieronder gegeven.

- Injectie van teer en hars door de BF-schaal rond het kraangat om de gasdoorgang af te sluiten.

- Aanstampen van de binnenkant van het kraangat. Om de gasdoorgang door de baksteenverbindingen van het kraangat te onderscheppen, wordt meestal een harsachtig materiaal geramd.

- Injectie van hars in kraangat voor het onderscheppen van de gasdoorgang door baksteenverbindingen van kraangat, harsinjectie in kraangaten met behulp van een modderpistool wordt soms gedaan.

- Verbetering van de methode en het materiaal voor het aanbrengen van gunniting rond het kraangat om het ontstaan van holtes te voorkomen.

De BF-schaal moet bestand zijn tegen hoge bedrijfs- en vuurvaste drukken, thermische spanningen, belastingsbelastingen en heeft talrijke uitsparingen voor interne waterkoelsysteemaansluitingen. Scheuren in de schaal veroorzaken gaslekkage. De volgende concepten om scheuren te minimaliseren worden toegepast.

- De vorm moet zo eenvoudig mogelijk zijn.

- Een ontwerp dat de beweging van de granaat beperkt, zoals een ringligger, moet worden vermeden.

- De schildikte moet zo dun mogelijk zijn.

Om aan deze voorwaarden te voldoen, moet het materiaal van de BF-schaal uitstekende elasticiteit en lasbaarheid hebben. Het gebruik van eindige-elemententechnieken maakt een aanzienlijk dunnere schaalplaat mogelijk, vergeleken met geavanceerde ontwerppraktijken en geoptimaliseerd ontwerp, om een groter vermogen te geven om scheuren te weerstaan in het laatste deel van de campagne.

Het uitsnijden van gebarsten delen van de schaal en vervanging door een voorbekleed stuk schaal wordt uitgevoerd bij sommige van de BF's. Algemeen Het is te zien dat bijna gelijktijdig met het begin van de beschadiging van koelplaten, scheuren ontstaan in de schaal, beginnend bij de hoek van het gedeelte waar de koelplaat is gemonteerd. Een deel van de schaal moet daarom worden uitgesneden tijdens het afblazen en er moet een schaal worden geïnstalleerd die vooraf is bekleed met gietbare vuurvaste materialen voor ongeveer 150 mm.

Vervanging van duigen en koelers

Beschadigde koelplaten zijn gemakkelijker te vervangen, terwijl het praktisch erg moeilijk is om koelstaven te vervangen en het vaak nodig is om de BF om te blazen. Het gedeelte van de ovenschaal op de plaats van de beschadigde staaf wordt afgesneden en verwijderd samen met de beschadigde koelstaaf. Indien nodig moet het materiaal worden uitgeharkt en de snijranden van de BF-schaal worden voorbereid om te lassen. Vervolgens wordt het nieuwe stuk schaalplaat samen met de daarop gemonteerde koelstaven op zijn plaats geschoven en uitgelijnd. De schaalplaat wordt vervolgens gelast. Tijdens het wisselen van koelstaaf is het noodzakelijk om de voorziening voor voegen te treffen. Na het lassen moet het voegen worden uitgevoerd om de holtes tussen de vervangen koeler en de uitgebalanceerde voering van de BF te vullen. Het vervangen van de beschadigde staafkoeler verlengt de levensduur van de campagne van de BF.

Luchtblazer en koudestraal hoofd

Het is belangrijk om hoofdstoringen van de blazer en de koudestraal te voorkomen, omdat hierdoor de BF plotseling kan ontploffen en dat ook nog eens op een ongecontroleerde manier. In dergelijke gevallen kan slak in de blaaspijpen en zelfs in de blaaspijpen terechtkomen en in uitzonderlijke gevallen in de drukpijp en het heetstraalleidingnet. Dergelijke problemen vereisen lange ongeplande periodes van ontploffing, die een nadelig effect hebben op de levensduur van de campagne van de BF. Om de kans op dergelijke storingen te verkleinen, zijn een stand-by blazer, goed onderhoud en routine-inspectie van het koudestraalsysteem noodzakelijk.

Isolatie van het koudestraalsysteem, vaak uitgevoerd om energie te besparen, verhoogt meestal de werktemperatuur van het koudestraalsysteem en maakt routine-inspecties moeilijker.

Heteluchtkachels en heteluchthoofd

Heteluchtkachel is een essentiële uitrusting met betrekking tot de campagneduur van BF. De kachel moet gedurende de gehele campagnelevensduur van de BF probleemloos en non-stop blijven werken. Heteluchtkachel met externe verbrandingskamers is de stand van de techniek voor heteluchttemperaturen boven 1200 graden C. Deze kachels zijn normaal gesproken uitgerust met keramische branders. De straaltemperatuur wordt geregeld in een bolvormige mengkamer. Vaak wordt een speciale beschermende coating gebruikt om het optreden van interkristallijne spanningscorrosie te voorkomen.

Naast straalkachels heeft ook het straalketelsysteem aandacht nodig om veilig en zuinig te kunnen werken. Gelijkmatige uitzetting van de bustle pipe naar het BF-centrum is erg belangrijk. Hiervoor is het gebruik van driepuntshangers aan de bustle pipe gewenst. De gelijke ringexpansie wordt normaal gesproken bereikt door kleine verticale bewegingen. Met dit ontwerp wordt een optimale operationele veiligheid bij de blaaspijpen bereikt, samen met gemakkelijke toegang om de blaaspijpen te wisselen.

Tuyere kolven met meerlaagse compensatoren worden gekenmerkt door lage drukverliezen en goede stromingseigenschappen, zorgen zo voor een lage warmtestraling met optimale voering.

Wat betreft het vaste punt van de straalleiding naar de kachel, het is bekend dat de straaluitzetting van de straalketel groot is, aangezien deze een grote afstand aflegt tussen de BF en de eerste kachel. Met een opstelling met drie schakels worden problemen met uitzetting en vuurvaste voering meestal overwonnen.

Normaal gesproken bevinden de straalpijpen van de straalpijp en de straalpijp van de kachel zich op dezelfde as. Afhankelijk van de lengte van de expansiekoppeling van de straalafsluiter is de beweging in dit gebied normaal gesproken beperkt tot +/- 10 mm. Daarom moeten voor of tussen de kachels vaste punten worden aangebracht die zowel de druk van de dilatatievoegen als de wrijvingskracht van de vuurvaste bekleding kunnen opvangen. Afhankelijk van de grootte van het hot blast hoofdsysteem kunnen deze krachten in het bereik van 0f 60 tot 120 ton liggen. Als er geen vaste punten zijn, is er toch sprake van een soort beperkende maatregel vanwege de opbouw van een zwaartepunt in het midden van de hot blast hoofdopstelling, waarbij de expansie zowel in de richting van de oven als de laatste fornuis. Dit zorgt voor veel problemen bij de bustle pipe en de expansiekoppelingen van de hot blast valve.

In moderne hoogovenkachels zijn er drie tot zes heteluchtkleppen (afhankelijk van het installatiesysteem en het aantal kachels) geïnstalleerd als kachelafsluitkleppen, hoogovenisolatiekleppen en ontluchtingskleppen voor de hoofdstroom. Deze heteluchtkleppen werken meestal bij hetestraaltemperaturen die kunnen oplopen tot 1500 graden C en bij explosiedrukken tot 5,5 kg/sq cm. Heetstraalkleppen zijn momenteel van gefabriceerd staal en zijn watergekoeld.

Een brander met een goed verbrandingsvermogen is een van de voorwaarden voor een probleemloze werking van de hete kachel. Het vervangen van de kachelbrander kan in koude toestand in ongeveer drie maanden worden gedaan, of in warme toestand in ongeveer twee weken. De reparatie van de beschadigde kachelbranders en de implementatie van een computermodel om de verbrandingsinstellingen van de kachel aan te passen, maakt een efficiëntere werking van de heteluchtkachel mogelijk en stelt het hetestraalsysteem in staat om een hogere hetestraaltemperatuur te leveren. Over het algemeen moeten pulsaties en trillingen van de kachel worden gecontroleerd.

Hotstraalregelklep

Hot blast regelklep (HBCV) is ontwikkeld om de stroomsnelheid van de hete explosie bij elke blaas van de BF te regelen. Met deze kleppen is het mogelijk om de omtreksbalans van het voorraadlijnniveau aan de bovenkant te regelen en dit leidt tot de verbeteringen in de toestand van de BF. HBCV helpt ook bij een aantal innovatieve BF-bewerkingen zoals pulsblazen en nieuwe tapregeling. De bediening met HBCV stelt de BF-operators in staat om de snelheid van het afdalen van de last, het verwijderen van steigers aan de ovenwand en in het verlengde van de taptijd aan te passen. Als gevolg van de verlaging van de tapfrequenties is de werking van BF stabieler.

Gegoten huislopers

De stroomsnelheid van HM en vloeibare slak in het runnersysteem is gestegen met de toename van de productiviteit van BF's. Daarom is het ontwerp van de HM-runner een uiterst belangrijke parameter geworden. Als de loper te kort is, is de HM-vloeibare slakscheiding slecht, wordt hoge slijtage verwacht in het gebied van het skimmerblok en is de temperatuur van de vloeibare slak hoog, wat nadelig is voor de secundaire trog. Aan de andere kant, als de loper te lang is, is er een hoge uitzetting en corrosie van de loper. Daarom moet de lengte van de loper optimaal zijn. Verder, als de loper te smal is, is de stroming turbulent en is de temperatuur van de voering hoog, beide leiden tot verhoogde corrosie van de vuurvaste voering. Omgekeerd, als de loper te breed is, zijn de thermische verliezen onnodig hoog en is een grotere hoeveelheid vuurvast materiaal nodig voor de initiële voering.

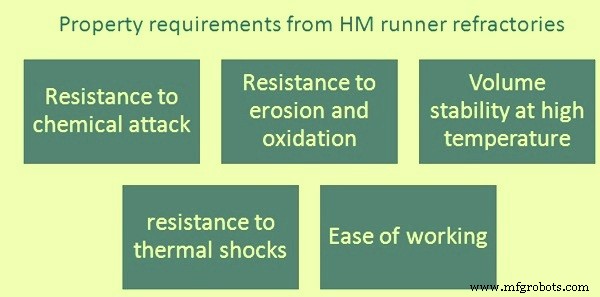

De duurzaamheid van de vuurvaste materialen voor de HM runner wordt bepaald door de mechanische, chemische en thermische belasting. De eigenschapsvereisten van het vuurvaste materiaal voor de runner zijn als volgt. (Fig 1)

- Weerstand is vereist tegen chemische aantasting door HM en vloeibare slakken.

- Erosie- en oxidatiebestendigheid van de afzonderlijke bestanddelen van het runnermateriaal.

- Noodzaak van volumestabiliteit bij hoge temperaturen.

- Weerstand tegen thermische schokken is nodig.

- Eenvoudig werken.

Fig 1 Eigenschapsvereisten van HM runner-vuurvaste materialen

Vuurvaste materialen voor hardlopers moeten worden gemaakt van zeer zuivere grondstoffen. Ze moeten chemisch neutraal zijn omdat ze lang in contact blijven met HM en vloeibare slakken. De basisgrondstoffen die tegenwoordig worden gebruikt voor de runner vuurvaste materialen zijn gesmolten korund, bauxiet, andalusiet en chamotte. SiC en Si3N4 worden toegevoegd als anti-oxidatiemiddelen. Verder zijn soms metallische materialen zoals aluminium en siliciumpoeder nodig om de materialen te binden. Er wordt voornamelijk water toegevoegd als vloeibare fase.

Voor gebruik in de lopers van de BF is ook een niet-giftige stampmix en niet-gevaarlijk gietbaar materiaal met een laag vochtgehalte ontwikkeld. De voeringtechnieken voor de hoofdlopers zijn parallel ontwikkeld met de verbetering van de kwaliteit van de lopermaterialen van normale, monolithische materialen met stampen tot de zeer moderne giettechniek.

Tapgatboor- en schietmachines

De tapgatboor- en schietmachines worden geïnstalleerd op plaatsen waar ze veilig zijn tegen vuur, stof en vuil. Daarnaast moet de beschikbaarheid hoog zijn en het onderhoud eenvoudig, om vertragingen bij het casten te voorkomen.

Emissiecontrole gegoten huis

Giethuisemissiecontrole in BF is in veel landen geen wettelijke vereiste. Wanneer een dergelijke eis bestaat, is volledige beschikbaarheid van het ontstoffingssysteem echter noodzakelijk om de continuïteit van de BF-operatie te waarborgen. Als gevolg van de steeds strengere milieuwetgeving in sommige landen, is een vermindering van de emissie van gegoten huisrook voor sommige operators noodzakelijk geworden tijdens de lopende campagne van de BF. Zakkenfilters kunnen problemen geven met de temperatuurcapaciteit, omdat de afvoerlucht met een temperatuur van meer dan 150 ° C moet worden gereinigd bij het openen van het kraangat.

Gasreinigingsinstallatie

Het natte type topgasreinigingssysteem van een moderne BF bestaat meestal uit een stofvanger, de cycloon en de natte scrubber. Drukverliezen treden op in de stofvanger en cycloon, evenals in de venturiwasser. Het gebruik van een BF met een hogere chloortoevoer kan corrosieproblemen in het sproeisysteem veroorzaken. Afhankelijk van de snelheid brengt de injectie van kolen 0,2 kg/tHM tot 0,3 kg/tHM chloor extra in de BF en dit veroorzaakt corrosieproblemen bij het natte top gasreinigingssysteem. Dit maakt het coaten van de wasser noodzakelijk, evenals extra actie met betrekking tot de pH-waarde van het water. Speciale aandacht is nodig voor de slijtage in de gasreinigingsinstallatie. Normaal gesproken wordt een Fusion cast basalt voering gebruikt. Een coating van zuurbestendig materiaal bij de ingangseindconus heeft de voorkeur.

Oplaad- en distributiesysteem

BF's die met centrale gasstroom worden bedreven, hebben meestal te maken met hoge topgastemperaturen in het midden. Deze temperatuur kan oplopen tot 1000 graden C. In dat geval is koeling van de trechter van het belloze toplaadsysteem een mogelijke oplossing.

De levensduur van de slijtplaat op de bovengoot zonder bel bepaalt de maximale tijd tussen de twee stilstanden van de BF. De frequentie van stilstand kan worden verlengd door de kwaliteit van de gebruikte materialen te verbeteren. De tandwielkast van de topuitrusting zonder bel is ook van cruciaal belang voor de werking van de BF. Problemen zoals olieverlies uit de hoekverstelling tandwielkasten en schade aan het tandkranstandprofiel kunnen optreden. Het ontwerp van de tandwielkast met hoekafstelling is bedoeld om vervanging van de asafdichtingen van het segment mogelijk te maken tijdens stilstand.

Algemene elektronica en besturingssysteem

Normaal gesproken is het elektronische en controlesysteem niet gekoppeld aan de levensduur van de BF-campagne. Maar naarmate de levensduur van de BF langer wordt, wordt het probleem van corrosie en verslechtering van het elektronische en controlesysteem, dat naar verwachting de hele campagne zal duren, een punt van grote zorg. Bovendien wordt de beschikbaarheid van elektronische reserveonderdelen gedurende een lange campagne moeilijk, aangezien de technologie op elektronisch gebied zeer snel verandert.

Daarom is het raadzaam om een stand-by-eenheid te hebben voor een kritisch elektronisch regelsysteem. Dit kan de uitvaltijd van de BF verminderen als gevolg van een storing in het elektronische regelsysteem. Dit kan op zijn beurt een zeer positief effect hebben op het BF-campagneleven.

Koelcircuits

In het BF-koelsysteem vermindert de ophoping in de pijpleidingen het debiet en dienovereenkomstig wordt de warmteoverdracht door geleiding verminderd. Ophoping in koelcircuits vindt plaats door interne corrosie en afzetting. Om dit te voorkomen, kan chemisch behandeld water worden gebruikt. Zure reiniging en waterstralen onder druk worden soms ook gebruikt om afzettingen van koelleidingen en warmtewisselaars te verwijderen.

De waterstroomsnelheid wordt gewoonlijk verhoogd om de efficiëntie van de koeling te verbeteren, naast het verlagen van de watertemperatuur aan de voorkant van de koelers.

Meting van de ontploffingsstroomsnelheid bij elke blaaspijp

Een maat voor het straaldebiet bij elke blaaspijp is belangrijk wanneer BF wordt bediend met injectie van koolwaterstof in de blaas. In het geval dat er een verstopping van de blaasmondopening is, kan dit te wijten zijn aan een grote aanwas, de koolwaterstofinjectie kan verbranden in de blaasmond of de hoofdstroom. Dit kan resulteren in uitgebreide schade en dus een onmiddellijke, mogelijk langdurige stopzetting van de BF vereisen. De meting van de drukval over de blaasmondvoorraad wordt hiervoor vaak gebruikt, met een automatische uitschakeling van de blaasmondinjectie wanneer een beperkte blaasmondstroom wordt aangegeven.

Meting van koolwaterstofinjectiespuitmond bij elke blaasmond is noodzakelijk om een goede beheersing van de loopbaanomstandigheden mogelijk te maken, voor een gelijkmatige werking over de omtrek. Om de omtreksbalans te optimaliseren, kan het nuttig zijn om de injectievloeistof af te stemmen op de straalstroom.

Keelpantserplaten

Om de levensduur van de BF te verlengen en de onderhoudskosten te verlagen, is een opstelling ontwikkeld voor verwisselbare keelpantserplaten. Deze opstelling wordt in veel BF's praktisch gebruikt. De platen worden achteraf aangebracht, bovenop versleten keelpantser. De voorbereidingen voor de installatie ervan, met behulp van drukboren en lassen, worden tijdens de productie uitgevoerd, met weinig voorbereidende stilstanden, gevolgd door een langere (meestal 2 dagen tot 3 dagen) stilstand. Een veel langere shutdown zou nodig zijn om keelpantserplaat op een traditionele manier te repareren.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- IJzerproductie door hoogoven en kooldioxide-emissies