Walserij Rolls and Roll Shop

Walerij Rolls and Roll Shop

Rollen zijn de belangrijkste en zeer kostbare verbruiksartikelen in een walserij. Ze worden gebruikt om staal in de walserij te walsen en hun prestaties zijn afhankelijk van vele factoren, waaronder de gebruikte materialen en de belastingen waaraan ze worden blootgesteld tijdens het gebruik. Het rolontwerp wordt beïnvloed door de beperkingen die worden opgelegd door de rolbelasting, de rolsterkte en het beschikbare koppel voor het rollen. In het geval van platwalsen wordt dit ook beïnvloed door de rekening gehouden met rolbuigen en door het welvingen van de rollen. Het rolontwerp is bedoeld om te zorgen voor de belasting en het koppel dat nodig is voor elke doorgang. Bovendien moet het ervoor zorgen dat de fysieke afmetingen en het materiaal van de rol bestand zijn tegen de zwaarste belastingen die optreden tijdens het walsen. Een andere belangrijke factor als het gaat om de levensduur van de rol, zijn de slijtage-eigenschappen van het rolmateriaal.

Rolmaterialen

Bij het walsen van staal moet het materiaal van de walsen bestand zijn tegen belastingen die het rollend materieel plastisch vervormen zonder zelf plastisch te vervormen. Bij het walsen van heet staal is dit geen moeilijk probleem en ijzeren of stalen walsen zijn geschikt als ze worden bedreven bij een temperatuur die aanzienlijk lager is dan die van het rollend materieel. Of er in een bepaald geval ijzeren of stalen rollen worden gebruikt, hangt af van de specifieke taak die ze moeten uitvoeren en of taaiheid, weerstand tegen thermische scheuren of schokbelasting of slijtvaste eigenschappen het belangrijkst zijn.

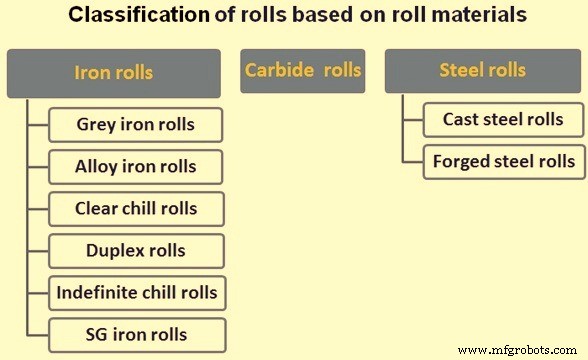

Rollen kunnen worden geclassificeerd volgens de rolmaterialen (Fig 1) en de fabricagemethode, waarbij de eerste hoofdonderverdeling (i) ijzeren rollen en (ii) stalen rollen is. Deze verdeling is afhankelijk van het koolstofgehalte van het materiaal. In het geval van rollen wordt de demarcatielijn gewoonlijk genomen bij ongeveer 2,4% C. Normaal gesproken wordt naar rollen verwezen als stalen basis onder dit cijfer en ijzeren basis boven dit cijfer. Er is een duidelijk structureel onderscheid tussen deze twee typen, aangezien er geen vrije grafietkoolstof in stalen basisrollen zit. Stalen rollen kunnen gegoten of gesmeed zijn, waardoor een verdere onderverdeling ontstaat. Een andere indeling die de bovenstaande classificatie doorbreekt, is die van dubbel gegoten duplexrollen die kunnen worden gegoten met een hardmetalen buitenoppervlak en een harder en sterker metaal dat het midden van de rol vormt.

Fig 1 Classificatie van rollen op basis van rolmaterialen

IJzeren rollen

Strijkijzerrollen zijn van de volgende typen.

- Grijze ijzeren rollen – Deze worden gegoten door een zandmantel en bestaan uit grijs gietijzer (bevat vlokken vrij grafiet). De structuur van de rol is overal uniform en is zeer goed bestand tegen brandscheuren. Het is tot op zekere hoogte zelfsmerend vanwege het vrije grafiet, wat een voordeel is wanneer drukkragen worden gebruikt om de eindstuwkracht tijdens het rollen te weerstaan. Een typische analyse van het rolmateriaal is koolstof (C) – 2,5% tot 3%, silicium (Si) – 0,5% tot 1%, mangaan (Mn) – 0,4% tot 0,8%, fosfor (P) – 0,5% max, en zwavel (S) 0 0,1 % max. De P wordt tot 0,5% toegestaan om de vloeibaarheid van het metaal tijdens het gieten te verhogen, maar het is voordelig om dit te verminderen als hogere giettemperaturen mogelijk zijn, aangezien P schadelijk is voor de eigenschappen van gietijzer. S wordt tot een minimum beperkt en Si wordt gekozen om het vrije grafietgehalte te reguleren, aangezien de aanwezigheid van Si de grafitisering bevordert. Mn wordt gebruikt om de S te neutraliseren en om het metaal te deoxideren. Een te hoog Mn-gehalte is bestand tegen grafitisering.

- Rollen van gelegeerd ijzer – Om de kwaliteit van het grijs gietijzer te verbeteren, kunnen verschillende legeringselementen worden toegevoegd om de rol een verhoogde hardheid te geven. Deze gelegeerde ijzerrollen bevatten slechts kleine hoeveelheden nikkel (Ni), chroom (Cr) en molybdeen (Mo) en geven iets betere slijtage en sterkte dan het rechte grijze ijzer. De gelegeerde ijzerwals met grotere hoeveelheden legeringstoevoegingen is veel harder en slijt beter, hoewel hij natuurlijk duurder is en een hoger gewalst tonnage moet opleveren. De aanwezigheid van Ni bevordert de vorming van grafiet, maar omdat het in een zeer fijn verdeelde vorm is, leidt het tot een grotere taaiheid en weerstand tegen brandscheuren. Cr verhoogt de neiging om gecombineerde koolstof te vormen en beperkt de vorming van grafiet, waardoor een veel harder maar brozer ijzer ontstaat. Mo en wolfraam (W) bevorderen de vorming van gecombineerde koolstof en bovendien dragen ze bij aan de sterkte bij hoge temperatuur. Bij een ijzer van een Cr-legering is er een neiging tot breuk van de kraag in profielrollen vanwege de brosheid en bovendien is een goede toevoer van water nodig voor het koelen van de rollen om brandscheuren te voorkomen. Een typische analyse van de rol is C-3%, Si-1%, Ni – 1% (of Mo -0,5%) en Cr – 1%. Een veelgebruikt merk gelegeerde ijzeren rol is 'Adamite'-ijzer. De hardheid van rollen is een maat voor de slijtvastheid en wordt meestal uitgedrukt in graden van Shore scleroscope-hardheid. De relatief zachte grijze ijzeren walsen hebben een hardheid van 30-40 graden Shore, maar deze kunnen worden verhoogd tot het bereik van 38-50 graden in de gelegeerde ijzeren walsen. Dit laatste is een grijs ijzer maar het grafiet is fijn verdeeld en de matrix is harder. Zachtere walsen hebben de voorkeur voor het voorbewerken en tussenstadia van walsen en de hardere gelegeerde korrels voor afwerking.

- Clear chill of definitieve chill rolls – Een clear chill roll heeft een oppervlaktelaag van wit ijzer die wordt geproduceerd door snelle afkoeling aan het oppervlak teweeg te brengen (door middel van een koeling in de mal) die de vorming van vrij grafiet beperkt. De kern is van grijs ijzer vanwege de lagere afkoelsnelheid en de tussenzone is een mengsel van wit en grijs ijzer. De halzen en wobblers of spade-uiteinden mogen niet worden gekoeld en behouden daardoor een grotere taaiheid. De gekoelde laag is hard en slijtvast maar wel bros. Het is over het algemeen ongeveer 25 mm dik op gewone rollen, maar kan worden vergroot waar ondiepe groeven nodig zijn. De analyse is vergelijkbaar met grijze ijzeren rollen, hoewel het C-gehalte hoger is. Lagere C geeft een lagere hardheid, maar het versterkt de rol en vermindert het optreden van oppervlaktescheuren en afspatten. Daarom wordt het gebruikt in gevallen van hoge spanning, zoals bij het walsen van platen. De oppervlaktehardheid kan tussen 55 en 65 graden Shore zijn, maar de rollen zijn goed bestand tegen temperatuurveranderingen en brandscheuren. Een deelkoelrol wordt geproduceerd door gekozen delen van het vat te koelen (bijv. afwerkingspassen) en de rest als grijs ijzer achterlaten. Legeringselementen kunnen aan koelwalsen worden toegevoegd om hardheidswaarden van 65 tot 90 graden Shore te verkrijgen en kunnen ongeveer 4,5% Ni bevatten, waarbij Cr de neiging om vrij grafiet te vormen in evenwicht houdt. Van de Ni-gelagerde koelwalsen wordt beweerd dat ze de neiging hebben om te harden en zijn meer geschikt voor koudwalsen vanwege hun gevoeligheid voor brandscheuren.

- Composiet- of duplexrol – Een methode om een zeer hard oppervlak te combineren met een taaie kern is om de rol dubbel te gieten. De eerste keer gieten geeft een omhulsel van hooggelegeerd wit ijzer dat snel afkoelt aan het oppervlak in een koude mal, waarna het tweede gieten (vaak van grijs ijzer) het gesmolten centrum van gelegeerd ijzer verdringt en vervangt door een taaie kern. De schaalhardheid is 75 – 95 graden Shore.

- Onbepaalde kou - Bij dit type rol is er een zeer dunne, duidelijk gedefinieerde witte grafietvrije kou en geen tussenliggende mengzone. De oppervlaktelagen bevatten zeer kleine deeltjes grafiet en de structuur gaat soepel over in de grijze kern. De hardheid neemt eerst langzaam af vanaf het oppervlak met een snelheid van ongeveer 1 deg Shore per 10 mm diepte en dan sneller naar het zachte centrum toe. Er is dus een goede bruikbare diepte. Het oppervlak is beter bestand tegen brandscheuren en spatten dan de definitieve koelrol en de rollen hebben een betere grip op het rollend materieel. Een legeringswals voor onbepaalde tijd met een oppervlaktehardheid van 55 tot 75 graden Shore kan Ni, Cr en Mo bevatten. Deze walsen kunnen een warmtebehandeling ondergaan om ze hard te maken tegen schokbelastingen. Een voorbeeld van dit type is de Adamitische onbepaalde kilte. Deze rollen kunnen een warmtebehandeling ondergaan en zijn bestand tegen spatten en vuurscheuren.

- Sferoïdale grafietijzerrollen - Sferoïdale grafietijzerrollen (SG) worden in sommige fabrieken gebruikt. Het heeft grafiet in de nodulaire vorm wanneer het wordt gegoten met behulp van een speciale gietprocedure waarbij magnesium (Mg) wordt toegevoegd. Het bolvormige grafietijzer heeft een veel grotere sterkte en taaiheid, waarbij het eerste ongeveer twee keer zo groot is als dat van een hoogwaardig vlokgrafietijzer en het laatste ongeveer twaalf keer groter is. De meeste rollen hebben een perlitische structuur, maar de naaldvormige structuur is ook beschikbaar voor een betere slijtvastheid. De walsen kunnen een goede afwerking krijgen, hoewel voorzichtigheid bij de bewerking geboden is, aangezien er schadelijke dampen vrijkomen. De slijtage-eigenschappen van SG-ijzerrollen zijn dat ze gelijkmatig en met een vergelijkbare snelheid slijten als vlokgrafietijzer. Ze zijn geschikt voor gebruik waar een normale ijzeren rol niet sterk genoeg is en waar stalen rollen een slechte levensduur hebben door overmatige slijtage, maar omdat ze duurder zijn dan zowel ijzeren als stalen rollen, is voorzichtigheid bij de keuze van de toepassing noodzakelijk. Hardheid kan worden verkregen tot 80 graden Shore of meer.

Stalen rollen

Stalen rollen kunnen gegoten of gesmeed zijn. Ze zijn veel sterker en taaier dan ijzeren rollen en worden daarom gebruikt waar een ijzeren rol niet sterk genoeg wordt geacht. Ze maken het gebruik van zwaardere tochten mogelijk, vooral waar diepe groeven nodig zijn. Breuken als gevolg van schokbelasting zijn veel minder waarschijnlijk en de eigenschappen kunnen aanzienlijk worden gevarieerd door een geschikte warmtebehandeling. C-staalrollen slijten echter sneller dan ijzeren rollen vanwege hun lage hardheid.

- Gegoten stalen walsen - Deze kunnen aanzienlijk variëren afhankelijk van de analyse. De rechte C-rol heeft van 0,40% tot 0,90% C en de hardheid is van 28 tot 36 graden Shore. Zware molens (bloeien, plakken en zwaar voorbewerken) gebruiken de lagere kwaliteiten (tot 0,60 % C) terwijl knuppels voorbewerken de hogere soorten gebruiken. De toevoeging van ongeveer 0,5% Mo aan dit type rol samen met kleine hoeveelheden Ni en Cr (of hoger Mn) geeft een verhoogde sterkte en vermindert de ernst van eventuele brandscheuren die kunnen optreden. De hardheid is 30 – 42 graden Shore. Hoger gelegeerde walsen liggen gewoonlijk binnen de analysebereiken met C - 0,80 % tot 1,0 %, Mn - 0,60 % tot 0,90 %, Ni - 1,0 % tot 2,5 %, Cr - 0,50 % tot 1,10 % en Mo - 0,20 % tot 0,40 %. Er wordt ook een C-Cr-rol (C-1%, Cr – 1,5% tot 1,75%) gemaakt. Deze rollen zijn gewoonlijk thermisch behandeld, de hardheid is 35 -55 deg Shore en ze worden vaak gebruikt als back-up rollen in 4-hoge walserijen. Een gelegeerd staal dat wolfraam (W) bevat en een hardheid van 40 – 50 graden Shore heeft, is zeer goed bestand tegen vuurscheuren en wordt soms gebruikt voor het voorbewerken van walsen in warmbandwalserijen. Basisrollen van gegoten gelegeerd staal worden ook gemaakt met een analyse variërend van C - 0,9% tot 2,5%, Si - 0,5% tot 1,0%, Mn - 0,4% tot 0,6%, Ni - 0,25% tot 1,0% en Cr - 0,5% tot 1,5 %. Het C-gehalte ligt in een hoger bereik dan in de gietstalen rol. De gehele C is in gecombineerde vorm. Het hardheidsbereik is 30 – 55 deg Shore, volgens C-gehalte, en de rollen dragen goed en zijn sterk. De levensduur is in lijn met de kosten. Goede waterkoeling is vereist.

- Gesmede stalen rollen – Deze rollen zijn gesmeed uit een gietstalen staaf en de noodzakelijke mechanische bewerking resulteert in een verbeterde taaiere structuur. In de C-staalvorm (0,35% tot 0,75% C) worden ze gebruikt voor frees-, plak- en zware voorbewerkingsmolens in het onderste deel van het C-bereik en voor kleinere tussenliggende molens in het hogere deel van het bereik. Dit is enigszins willekeurig en hangt af van de specifieke molenomstandigheden. Ze worden voor gebruik genormaliseerd en het hardheidsbereik is 24 – 30 graden Shore. In de vorm van gelegeerd staal kunnen ze een warmtebehandeling ondergaan om een breed scala aan hardheden te geven. In het bereik van 50 – 55 deg Shore-bereik, worden ze gebruikt voor grote steunrollen, rond 80 deg Shore-bereik voor kleine steunrollen in koudwalsen en 90 – 100 deg Shore-bereik (volledig gehard) voor werkrollen in koud rollen. Een typische analyse is 1% C, 1,5% tot 1,75% Cr en 0,5% Ni. Gesmede stalen walsen in het hardheidsbereik voor warmwalsen zijn zeer goed bestand tegen schokbelasting.

Carbide rollen

Wolfraamcarbide, WC of W2C, is een chemische verbinding die wolfraam en koolstof bevat. Zijn extreme hardheid maakt het bruikbaar bij de vervaardiging van walsrollen voor een langere levensduur in toepassingen waar lange walscampagnes vereist zijn. WC in combinatie met de bindmiddelmaterialen in poedervorm worden gemengd, gemalen, gegranuleerd en verdicht tot bijna netvormige blanco's die uiteindelijk worden gesinterd in een vacuümoven. Sommige rollen worden vervolgens heet isostatisch geperst (HIP). De rollen worden vervolgens geslepen met diamantslijpschijven of draaibank gedraaid met zeer harde draaigereedschappen tot de gewenste afmetingen. Deze rollen worden normaal gesproken gebruikt in walsdraadafwerkingsblokken en in sommige vormwalstoepassingen. Deze rollen vereisen koelwater van hoge kwaliteit in een smal pH-bereik en een beperkte hardheid. Door koelwater van de rol te gebruiken buiten het aanbevolen pH-bereik, wordt het bindmiddel van de rol gezogen, waardoor het roloppervlak voortijdig defect raakt. Er zijn verschillende kwaliteiten hardmetalen rollen beschikbaar op basis van korrelgrootte en bindmiddelgehalte en bindmiddelsamenstelling. Het toepassingsgebied in de afgelopen jaren heeft het gebruik van hardmetalen walsen terug uitgebreid naar de tussenmolens door gebruik te maken van een hardmetalen huls die op een stalen as is gemonteerd. De montage wordt mechanisch uitgevoerd of door een composietrol te maken door een hardmetalen ring op de as te persen en te sinteren.

Effect van legeringselementen op rollen

De effecten van legeringselementen op rollen worden gegeven in Tab 1.

| Tab 1 Effecten van legeringselementen op rollen | ||

| Element | Rollen van gelegeerd ijzer | Rollen van gelegeerd staal |

| Koolstof (C) | Verhoogt de hardheid, brosheid en slijtvastheid. Vermindert taaiheid, diepte van kou | Verhoogt de hardheid, broosheid en slijtvastheid. Vermindert de weerstand tegen schokken. |

| Silicium (Si) | Verhoogt grafiet, draagt bij aan reinheid, Vermindert kou | Reinigt staal in een verhouding van 0,20% - 0,35%, Voegt toe aan hardheid, Deoxidizer, bevordert geluidsvorming |

| Fosfor (P) | Verhoogt de hardheid en broosheid. | Verhoogt de hardheid en broosheid, Verlaagt de taaiheid, Heeft de neiging om te scheiden |

| Zwavel (S) | Verhoogt de hardheid, broosheid en diepte van de kou | Verhoogt de hardheid en broosheid. Vermindert de ductiliteit. Moet met discretie worden gebruikt |

| Mangaan (Mn) | Vermindert de kou in lagere bereiken, verhoogt de kou in hogere bereiken, verhoogt de hardheid in combinatie met nikkel en chroom, verhoogt de broosheid | Verhoogt de hardheid en broosheid. Reinigingsmiddel voor treksterkte en slijtvastheid |

| Nikkel (Ni) | Verhoogt de sterkte, hardheid en slijtvastheid. Vermindert de kou | Verhoogt de sterkte, hardheid en weerstand tegen vuurwerk in combinatie met Cr en andere |

| Molybdeen (ma) | Verhoogt de sterkte, hardheid en weerstand tegen vuurkraken, maakt fijne korrels | Verhoogt de sterkte en hardheid |

| Vanadium (V) | Verhoogt de koeldiepte, sterkte en weerstand tegen vuurkraken, Verlaagt ductiliteit | Verhoogt de taaiheid, hardheid en gevoeligheid voor warmtebehandeling |

| Chroom (Cr) | Altijd verharder; gebruikt in combinatie met Ni of Mo of beide, verhoogt de kou | Verharder – werkt het beste in combinatie met Ni of Mo of beide |

| Koper (Cu) | In kleine hoeveelheden vergelijkbaar met Ni | Vergelijkbaar met Ni |

| Boor (B) | Verharder, met discretie gebruikt | Verhoogt de hardheid |

Soorten rollen gebruikt in verschillende warmwalserijen

De soorten walsen die worden gebruikt in molens voor het vormen en plakken, walsen voor knuppels en staven, profielwalsen, plaatwalsen en warmbandwalsen worden respectievelijk gegeven in tab 2, tab 3, tab 4, tab 5 en tab 6. De keuze van een bepaalde rol hangt af van de productie-eisen, initiële kosten, specifieke vereiste kwaliteiten, enz. Nauwe samenwerking met de fabrikant van de rollen is wenselijk om ervoor te zorgen dat zoveel mogelijk aan deze eisen wordt voldaan.

| Tab 2 Soorten rollen voor molens voor het bloeien en slakken | |

| Type rol | Oppervlaktehardheid (Deg Shore) |

| Gesmeed staal, 0,4% C | 24-30 |

| Gegoten staal, 0,4 tot 0,9% C, kneedbaar | 28-36 |

| Gegoten gelegeerd staal, 0 tot 0,5% Mo + Ni, Cr, Mn, sterk, taai, bestand tegen vuurscheuren | 30-42 |

| Adamiet gegoten staal, Hoge C in complete oplossing +Ni, Cr, Goede slijtage maar heeft veel waterkoeling nodig om temperatuurschommelingen te voorkomen | 30-48 |

| Tabblad 3 Soorten rollen voor knuppels en staafmolens | |

| Type rol | Oppervlaktehardheid (Deg Shore) |

| Gesmeed staal 0,75% C, voorwalsrollen | 35 |

| Gegoten staal – 0 tot 0,5% Mo + Ni, Cr, Mn, Sterk, taai, bestand tegen brandscheuren | 30-42 |

| Perlitische graanrollen, Gietijzer, Sterk taai en bestand tegen vuurscheuren, Strandrollen | 30-38 |

| Speciale graanrollen, verbetering hierboven | 35-40 |

| Adamiet gietstaal, Hoge C in complete oplossing + Ni en Cr, Goede slijtage maar veel schommelingen nodig, Voorbewerkingsrollen | 30-48 |

| Rechte C-rolletjes voor onbepaalde tijd, Temperatuurschommelingen moeten worden vermeden, Tussenliggende standaardrollen | 35-40 |

| Adamiet gelegeerde korrelrollen, Zeer goede hardheidspenetratie, vereist temperatuurregeling en kan een breed scala aan hardheid en sterkte hebben, Strandrollen | 35-50 |

| Rechte C-koelrollen, Hoge weerstand tegen temperatuurveranderingen, breuk en haarscheurtjes aan het oppervlak, Rollen met kleine secties | 55-65 |

| Adamiet legering onbepaalde koelrollen verbetering op rechte C, ovale en geleiderollen | 55-70 |

| Volledig harde legering voor onbepaalde tijd, verbetering op Adamiet, bijv. Nironite | 65-85 |

| Hooggelegeerde gietijzeren koelwalsen met goede uitharding, geleidingswalsen | 65-90 |

| Sferoïdaal grafiet, Billet voorbewerkingsrollen | 55 |

| Sferoïdaal grafiet, Staafmolens. De meeste zijn bestand tegen vuurscheuren, Voorbewerkingsrollen | 60-65 |

| Tab 4 Soorten rollen voor profielfrezen | |

| Type rol | Oppervlaktehardheid (Deg Shore) |

| Gesmede stalen rollen, voorbewerkings-, tussen- en afwerkrollen | 24-30 |

| Gegoten staal, 0,4 tot 0,9% C, voorbewerkingsrollen | 28-36 |

| Perlitische korrelrollen, sterk, taai en bestand tegen vuurscheuren, voorbewerkings-, tussen- en afwerkrollen | 30-38 |

| Gegoten staal, 0 tot 0,5% Mo + Ni, Cr, Mn, Sterk, taai en met een goede weerstand tegen vuurscheuren, Voorbewerkingsrollen | 30-42 |

| Adamiet gegoten staal, hoog koolstofgehalte in complete oplossing + Ni, Cr, goede slijtage maar heeft veel koeling nodig om temperatuurschommelingen te voorkomen, Voorbewerkingsrollen | 30-48 |

| Speciale verbetering van de graanrollen bovenaan | 35-40 |

| Hyper eutectoide staal met Ni, Cr en Mo, slijtvastheid en sterkte in ongeveer gelijke verhoudingen, voorbewerkings- en semi-nabewerkingsrollen | 35-45 |

| Rechte C-rolletjes voor onbepaalde tijd, Temperatuurschommelingen moeten worden vermeden, Tussenliggende standaardrollen | 38-40 |

| Adamiet gelegeerde rollen, Zeer goede hardheidspenetratie, Vereisen temperatuurregeling, Gemaakt in een breed scala van hardheid en sterkte, Tussen- en afwerkingsrollen | 38-50 |

| Gegoten staal met Cr en W, Hoge weerstand tegen haarscheuren en vlamscheuren, Semi-afwerkingsrollen | 40-50 |

| Adamietlegering voor onbepaalde tijd, verbetering van bovenstaande, tussenliggende en afwerkrollen | 55-70 |

| Sferoïdaal grafiet voor het omkeren van voorbewerkingsrollen | 45 |

| Sferoïdaal grafiet voor frezen met kleine secties | 60-65 |

| Tab 5 Soorten rollen voor plaatmolens | |

| Type rol | Oppervlaktehardheid (Deg Shore) |

| Perlitische korrelrollen, Gietijzer, Sterk, taai en bestand tegen vuurscheuren, Voorbewerkingsrollen | 30-38 |

| Gietijzer, 0 tot 0,5% Mo + Ni, Cr, Mn, Sterk, taai en met goede weerstand tegen vuurscheuren | 40-42 |

| Speciale graanrollen, verbetering ten opzichte van Pearlitic | 35-40 |

| Rechte C-koelrollen, hoge weerstand tegen temperatuurveranderingen, breken en haarscheurtjes aan het oppervlak | 55-65 |

| Zoals hierboven, maar inclusief 0,4 tot 1,0% Mo, werkwalsen, freescondities moeten stabiel zijn | 55-65 |

| Gelegeerde koelrollen voor onbepaalde tijd. Temperatuurschommelingen moeten worden vermeden door koel-, werk- en afwerkrollen | 65-85 |

| Gelegeerde koelrollen, Gegoten Ni-gelegeerd ijzer, Goed uithardend, Afwerkrollen | 65-90 |

| Koelwalsen van samengestelde legering, buitenste schil van gelegeerd wit ijzer dat een werkoppervlak vormt en de rest van een taai grijs ijzer, goed voor superfijne afwerkingen, voordeel dat de schaal zelfhardend is, werkrollen | 75-95 |

| Tab 6 Soorten rollen voor walserijen | |

| Type rol | Oppervlaktehardheid (Deg Shore) |

| Gesmede stalen rollen, werkrollen | 24-30 |

| Adamiet-gietstaal, Hoog koolstofgehalte in complete oplossing met Ni en Cr, Goede slijtage maar vereist temperatuurregeling door koeling, Werkrollen | 30-38 |

| Hyper eutectoïde staal met Ni, Cr en Mo, Slijtvastheid en sterkte in gelijke verhoudingen, Voorbewerkingsrollen | 35-45 |

| Rechte C-broodjes voor onbepaalde tijd, Temperatuurschommelingen moeten worden vermeden, Tussenliggende broodjes. | 38-40 |

| Adamiet gelegeerde korrelrollen, Zeer goede hardheidspenetratie maar vereisen temperatuurregeling, Gemaakt in een breed scala van hardheid en sterkte, Tussen- en afwerkrollen | 35-50 |

| Gegoten staal met Cr en W, Hoge weerstand tegen haarscheurtjes en brandscheuren, Voorbewerkingsrollen | 40-50 |

| Rechte C-koelrollen, hoge weerstand tegen temperatuurveranderingen, breuk en haarscheurtjes aan het oppervlak | 55-65 |

| Zoals hierboven, maar inclusief 0,4 – 1,0% Mo, de freescondities moeten stabieler en nauwkeuriger worden gecontroleerd, werkwalsen | 55-65 |

| Adamiet legering onbepaald chill rolls, Verbetering op bovenstaande, Hot Finishing en Planishing rollen | 55-70 |

| Gelegeerde koelrollen voor onbepaalde tijd, verbetering op Adamiet, werkrollen | 65-85 |

| Gelegeerde koelwalsen gietijzeren wals, vergelijkbare maar verbeterde eigenschappen als legeringswalsen voor onbepaalde tijd | 65-90 |

| Manganietlegering voor onbepaalde tijd, Zeer goed bestand tegen haarscheurtjes door vuur, kneuzingen en afspatten op de staart, Treinwerkrollen | 75-85 |

| Sferoïdaal grafiet, Voorbewerkingsrollen | 60-65 |

| Sferoïdaal grafiet, Afwerkrollen | 65-70 |

| Sferoïdaal grafiet, back-uprollen | 50-55 |

Broodjeswinkel

De functies van de rollenwinkel omvatten de volgende.

- Om de walsmontage van de walserij te ontvangen na voltooiing van een walscampagne.

- Om de roleenheid te wassen en de rollen van de eenheid te demonteren.

- De rollen worden gecontroleerd op brandscheuren en de diameter wordt gemeten. Ook worden de afzonderlijke delen van de rollen en het rollager waar nodig geroteerd.

- Het slijpen/herprofileren van de rol is gepland en uitgevoerd volgens plan.

- De gemalen/geherprofileerde rol wordt opgeslagen in rolrekken en wacht op de montage volgens het rolschema van de wals.

- De blokken worden na demontage naar de montageruimte gestuurd voor het monteren van de grond/herprofileerde rol volgens het rolschema.

- De montage van de rol en het blok wordt in paren uitgevoerd.

- Het geassembleerde rollenpaar wordt naar de walserij gestuurd.

Periodiek worden keggen en lagerinspecties uitgevoerd. De functie van rollenwinkel omvat ook het slijpen van de schaarbladen die bot zijn geworden tijdens hun gebruik in de walserij. De moderne broodjeszaak in een walserij beschikt over de volgende faciliteiten.

- Zware, middelzware en lichte, volautomatische CNC-rolslijpmachines en rolladers in het geval van vlakfrezen

- Zware, middelzware en lichte, volautomatische CNC-rolgroefsnijmachines en rolladers in het geval van frezen van secties en lange producten.

- Wolfraamcarbide rol- en ringslijpmachines in het geval van walsdraadfrezen en lichte profielfrezen

- Kokmachines voor alle soorten rollen

- Textuurmachines

- Roldraaibanken

- Draaibanken, freesmachines en boormachines

- Inductieverwarmings- en hardingsapparatuur

- Wasmachines voor blokken

- Kantel voor blokken

- Schuurmessen

- Rolkoel- en wasfaciliteiten

- Opbergrekken op rol

- Roloverdracht auto's

- Andere apparaten die worden gebruikt in de dagelijkse roll-shop-operaties

Roll Shop houdt individuele rolprestatiegegevens bij en voert analyses uit van de rolgegevens om de levensduur van de rol te verbeteren. Hiervoor werkt de winkel nauw samen met de rolleveranciers om verbeteringen door te voeren in de chemische en fysische specificaties van de rol in de volgende inkoopcyclus. Rollshop werkt ook samen met het onderzoeksbureau tijdens de rolfoutanalyse in het geval van een rolfout door hen de rolgeschiedenisgegevens uit hun record te verstrekken.

De functies van de rollenwinkel omvatten ook het nemen van de tijdige inkoopactie voor de rollen, zodat ze de rollen beschikbaar kunnen stellen aan de fabriek volgens de vereisten van de fabriek. De inkoopactie moet worden ondernomen met het oog op de rolvoorraad die onder controle moet worden gehouden.

Wanneer de levensduur van de rol voorbij is en de schrootdiameter is bereikt, wordt deze verschoven naar het schrootrolgebied voor verwijdering. Op dezelfde manier worden gebroken rollen ook verplaatst naar het gebied van de schrootrollen nadat het onderzoek naar de rolbreuk voorbij is.

Er zijn twee softwareoplossingen die door de moderne rollshops worden gebruikt. Dit zijn roll shop management system (RSMS) en roll defect management system (RDMS) voor volledige controle en analyse van roll shop operaties. RSMS maakt analyses mogelijk van daadwerkelijke bewaking van het slijp-/groefproces tot het verzamelen en verwerken van productie-, verbruiks- en behoeftegegevens, met een minimale inzet van middelen. RDMS is een krachtig hulpmiddel dat de productiviteit verbetert en optimaliseert door middel van diepgaande defectbeheerfuncties en automatische corrigerende acties. Verdere rollenwinkel moet volledig worden geïntegreerd met de walserij en er moet gegevensuitwisseling zijn tussen het walssysteem en het rollenwinkelsysteem.

De inrichting van de rollenwinkel is van groot belang voor het optimaliseren van de logistiek van rolbewegingen. Er moeten verdere doorgangen worden voorzien voor het vrije verkeer van vorkheftrucks.

De automatisering van de rolbehandeling binnen de rollenwinkel vereist het toepassen van veiligheidsmaatregelen om personeel te weren uit die gebieden waar handelingen automatisch worden uitgevoerd, en dus niet direct onder toezicht van personeel. Het is noodzakelijk om veiligheidsbarrières te voorzien om de grenzen van het automatische werkgebied te markeren. In dit gebied is alleen toegang toegestaan voor onderhoud of noodgevallen.

Productieproces

- Dunne plaat gieten en rollen

- Generatietransport en gebruik van walsweegschaal

- Universele balken en het rollen ervan

- Walsen van staal in Hot Strip Mill

- Inzicht in het walsproces in een walserij voor lange producten

- Basisprincipes van het walsen van staal

- Walsen van staal in een moderne walserij voor lange producten

- Rolpenponsen:gebruik en toepassingen

- De nuances van Mill Turn and Turn Mill:kijk dichterbij!

- De molenmachine en zijn verschillende subcategorieën

- Heet en koudwalsproces