Belangrijke aspecten van het walsen van warmgewalste rollen in een warmbandwals:

Belangrijke aspecten van het walsen van warmgewalste rollen in een warmbandwals

Voor de vervaardiging van warmgewalst bandstaal worden continu gegoten platen met een dikte van meer dan 200 mm gebruikt. Het omvormen van de plakken tot platen/platen met een dikte van slechts enkele millimeters is de belangrijkste fase bij het platwalsen. De bewerkingen worden uitgevoerd in een warmbandwalserij (HSM). Warmgewalste coil is de verlengde staalplaat / plaat (strip) die in coilvorm wordt geproduceerd voor eenvoudige hantering en transport.

Heetbandwalserijen zijn tegenwoordig ofwel conventionele warmbandwalserijen of bandwalsen voor het walsen van continu gegoten dunne plakken. De primaire functie van de conventionele HSM is om de halffabrikaten opnieuw te verwarmen tot de walstemperaturen en ze vervolgens dunner en langer te walsen door een reeks walstuigen aangedreven door grote motoren en uiteindelijk de verlengde staalplaat / plaat (strip ) vanwege het eenvoudige gebruik en transport.

In de periode van de jaren zestig en zeventig werden HSM's ontworpen als volledig continu-molens of driekwart continu-molens met 5 tot 7 voorbewerkingsstandaards. De huidige fabrieken bereiken een jaarlijkse productie van 3 miljoen ton (Mt) en 5,5 Mt in semi-continue opstelling met 1 tot 2 voorbewerkingsbanken.

Strips worden geproduceerd in diktes tot 25 mm. Warmgewalste coils worden geproduceerd met een binnendiameter van 750 mm op de coilers, met een buitendiameter tot 2.600 mm en met een coilgewicht tot 22 kg per mm breedte. Warmgewalste rollen worden gebruikt voor koudwalsen en voor het snijden van banden in rollen met een kleinere breedte en het knippen tot platen / platen met rechte lengtes. Het assortiment HSM's voor het walsen van warmgewalste coils heeft de afgelopen decennia aanzienlijke veranderingen ondergaan waarbij de minimale dikte van de warmgewalste banden is verlaagd van 1,8 mm naar 2 mm naar 0,8 mm naar 1,2 mm. De stroken van een dergelijke dikte werden vroeger alleen in de koudwalserijen geproduceerd.

De HSM moet aan een aantal eisen voldoen. Deze vereisten zijn (i) hoge beschikbaarheid van de wals gekoppeld aan hoge productiviteit en hoge opbrengsten, (ii) weinig onderhoud, (iii) laag energieverbruik, (iv) verbeterde productkwaliteit door te voldoen aan nauwe dikte- en profieltoleranties, en (v) flexibel walsen schema's om korte levertijden en economisch rollen van kleinere partijgroottes te garanderen.

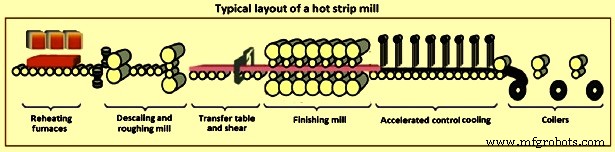

De basisuitrusting van een conventionele warmbandwalserij is een herverhittingsoven, voorbewerkingsstand/-stands, afwerkstands, versnelde regelkoeling (ACC) van de band en oprollen (Fig. 1). Na het verlaten van de voorbewerkingsstand/-stands gaat de plaat continu door de afwerkstands die de dikte geleidelijk verminderen. Naarmate het staal dunner wordt, wordt het ook langer en beweegt het sneller door de rollen. Omdat verschillende delen van hetzelfde stuk staal met verschillende snelheden door de verschillende rollen bewegen, vereist dit proces een zeer nauwkeurige computercontrole van de snelheden op elke afzonderlijke rol van elke standaard. Tegen de tijd dat het het einde van de molen bereikt, kan het staal met snelheden tot 20 m/sec reizen. Als de lange strook staal van de bandwals komt, wordt deze opgerold en afgekoeld.

Fig 1 Typische lay-out van een warmwalserij

De faciliteiten tussen de stands zijn ook van cruciaal belang voor de productie van warmgewalst bandstaal met een goede oppervlaktekwaliteit. Belangrijke apparatuur tussen de staanders omvat (i) invoergeleiders en uitvoergeleiders, (ii) koelsysteem voor werkrollen, (iii) anti-afpelvoorziening, (iv) smeersysteem voor de rolspleet, en (v) koel- en ontkalkingssystemen tussen de stands. Een nauw samenspel van al deze voorzieningen is nodig om tot een optimaal resultaat te komen. Zijbescherming met hydraulische breedteverstelling zorgt voor een exacte positionering binnen minimale tijd. De stripgeleidingsgebieden zijn zo ontworpen dat alle slijtdelen snel kunnen worden vervangen.

De efficiëntie van de koeling tussen de stands wordt verbeterd door een geoptimaliseerde selectie en plaatsing van de sproeiers. De combinatie van walsspleetkoeling, walsspleetsmering en verbeterde koelsystemen aan de uitgangszijde verlaagt de walstemperatuur. Dit resulteert in een dunnere oxidelaag op het roloppervlak met als resultaat minder afpellen van de werkrol. Smering in de rolspleet minimaliseert wrijving, waardoor de rolkracht met 20% tot 30% wordt verminderd. Op deze manier is het mogelijk om de rolkracht te herverdelen voor het optimaliseren van het passchema en dunnere eindstrookkalibers. Bovendien worden klapperen of trillingen in de standaard voorkomen, wat leidt tot een langere levensduur van de rol.

Warmgewalste coils produceren platen of platen na het afwikkelen van de coils, het rechttrekken en knippen in een kniplijn tot rechte stukken van de gewenste lengte. Deze platen of platen worden geïdentificeerd doordat hun breedte meerdere malen groter is dan hun dikte. Ze hebben een rechthoekige doorsnede waarvan de lengte en breedte meer dan 100 keer zo dik zijn. De platen worden gedefinieerd als de rechthoekige secties met een dikte tot 5 mm. Diktes van 5 mm en meer lengtes worden platen genoemd.

Warmgewalste rollen die in HSM worden gewalst, zijn van verschillende staalsoorten. Naast de conventionele staalsoorten zoals koolstofarm staal, hoog koolstofstaal en staal voor koudwalsen, worden in de HSM warmgewalste coils van speciaal staal geproduceerd. HSM moet ook in staat zijn om warmgewalste coils van speciale staalsoorten te produceren, zoals lijnbuisstaal, DP (dual phase) staal, TRIP (transformatie geïnduceerde plasticiteit) staal, HSLA (high strength low alloy) staal, IF (interstitial free) staal , en silicium (Si) staal enz.

Een moderne HSM heeft normaal gesproken (i) hoogwaardige apparatuur, (ii) hoge kwaliteit van het bandoppervlak met precieze afmetingen, (iii) verbeterde mechanische eigenschappen van het staal, (iv) hoge productiviteit van de molen en apparatuur, (v) hoge bruikbare output, en (vi) lage productiekosten. In de afwerkingsmolen van HSM wordt een belangrijke taak uitgevoerd door een hydraulische arm, de looper genaamd, die in het midden tussen de twee opeenvolgende stands wordt geplaatst en die tot doel heeft de bandspanning op een constante waarde te houden. Dit mechanische systeem is onderhevig aan een bijzonder onstabiele dynamiek, wat het regelprobleem in de HSM lastig maakt.

Een van de belangrijkste doelstellingen bij het walsen van de band in HSM is het bereiken van de beoogde dikte met optimale kwaliteit in termen van kroon en vlakheid van de band die de wals verlaat. Tijdens de diktevermindering is het zeer belangrijk om een constante vermindering over de strookbreedte te hebben om een uniforme verlenging tussen het midden en de rand van de strook te hebben. Als aan deze voorwaarde niet wordt voldaan, ontstaat er een interne spanningsvoorwaarde die vlakheidsdefecten veroorzaakt (gecentreerde gespen of golvende randen).

Met een toenemende behoefte aan een hogere opbrengst, processtroomlijning en automatisering aan de kant van de staalgebruiker in de afgelopen jaren, wordt verwacht dat warmgewalste rollen aan deze eisen zullen voldoen. Om deze reden zijn de kwaliteitseisen voor warmgewalst bandstaal strenger geworden, met een hogere nauwkeurigheid die niet alleen wordt gevraagd voor de eigenschappen van het staal, maar ook voor eisen op het gebied van afmetingen en vorm, zoals dikte, breedte, vlakheid en profiel.

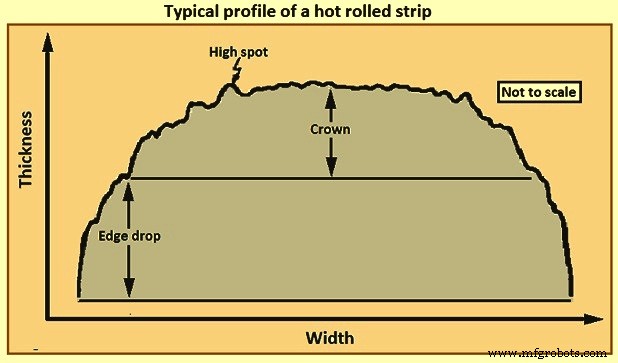

De vorm van een gewalste band wordt gekenmerkt door zijn dwarsprofiel (kroon) en door zijn vlakheid. De nauwkeurigheid van de bandvorm is een belangrijke parameter die de kwaliteit van de warmgewalste band bepaalt. De bandvorm is een onmisbare factor bij het bepalen van het concurrentievermogen van de gewalste band op de markt. Aangezien de stripvorm een belangrijke indicator van kwaliteit is, is de vormcontroletechnologie de kerntechnologie van de productie van hotstrips. Er zijn verschillende factoren die de vorm van gewalst band in de HSM beïnvloeden. Fig. 2 toont een breedtegewijze verdeling van de strook, omvattende een strookkroon die een middenhoogte van de strook aangeeft, een hoge plek als gevolg van plaatselijke slijtage van de rol, en randverzakkingen. Om aan deze eisen te voldoen, zijn geavanceerde technieken nodig voor het walsen van warmgewalste coils in de HSM.

Fig 2 Typisch profiel van een warmgewalste band

De eerste grote operatie in de HSM is het opwarmen van de mat. Wanneer de mat het gietgebied verlaat, is het heet met een temperatuur boven 900 ° C. De mat wacht in de mat voordat ze in de heropwarmingsoven wordt geladen en de temperatuur wordt verlaagd, schommelend tussen 100 ° C en 800 ° C. Dit plaat is warme plaat. De plak wordt koude plak genoemd, wanneer de plak wordt afgekoeld tot omgevingstemperatuur in de plakkenwerf voordat deze in de heropwarmingsoven wordt geladen.

Zowel de techniek als de werking ervan is belangrijk voor de naverwarmingsoven. De werking van de herverhittingsoven is erg belangrijk voor de metaalopbrengst, milieu-emissies en kosten. Ongeveer 30 % van de variabele kosten van het walsen van een plak tot een warmgewalste rol wordt besteed aan het stookgas. Tijdens het opwarmen van de plakken in de opwarmoven wordt de behoefte aan brandstofenergie aanzienlijk verminderd door de opwarmoven met de plakken op hoge temperatuur te laden (d.w.z. heet laden) en de noodzakelijke opwarmtemperatuur zo laag mogelijk te houden. Dit laatste wordt gedaan door het warmteverlies tijdens het walsen in de HSM te verminderen. Stralingsverliezen worden verminderd door middel van warmtepanelen. Bij het toepassen van watersproeien, zoals bij ontkalken, moet ook gelet worden op de convectieverliezen.

De belangrijke kwesties met betrekking tot het opnieuw opwarmen van de plak in de opnieuw verwarmende oven zijn dat (i) er direct vlamcontact is in de opnieuw verhittend oven, waardoor het plakoppervlak wordt geoxideerd, wat resulteert in typisch ongeveer 1% materiaalverlies als gevolg van de vorming van kalkaanslag, en (ii ) de traagheid van een opwarmoven is hoog. Aanpassing van de werking van de naverwarmingsoven als gevolg van verandering van de plaattemperatuur kost tijd. De uitblaastemperatuur kan alleen geleidelijk worden gewijzigd.

De herverhittingsoven is niet geschikt voor een nauwkeurige, plaat-tot-plaat aanpassing van de afvoertemperatuur in overeenstemming met de beoogde in- en uittreedtemperatuur van de afwerkingsmolen. Dit gebrek aan flexibiliteit is een nadeel bij het opwarmen van de plak in de opwarmoven. Aangezien het niet mogelijk is om de uitblaastemperatuur van plak tot plak te veranderen, worden opeenvolgende plakken normaal verwarmd tot een temperatuur die voldoende hoog is om de plak op te nemen die de hoogste uitblaastemperatuur nodig heeft. Dit is normaal gesproken de plaat die wordt gewalst tot een kleine dikte (d.w.z. hoog warmteverlies) of met een hoge walstemperatuur. Hierdoor worden de andere matten achtereenvolgens verwarmd tot een hogere temperatuur dan nodig is. Dit veroorzaakt niet alleen te veel energie in de mat, maar heeft ook invloed op de productiesnelheid aangezien de mat op de rollentafel moet wachten om af te koelen. Zo wordt er energie verbruikt in de opwarmoven en gaat ook het walsvermogen verloren. De faciliteiten die in HSM worden geboden om dit gebrek aan flexibiliteit in de herverhittingsoven te verhelpen, zijn (i) transferbar-koeling en (ii) inductieverhitting.

Fundamentele concepten die van toepassing zijn tijdens het walsen van band in HSM zijn (i) de contactboog tussen de rollen en het materiaal dat wordt gewalst is een deel van een cirkel, (ii) de wrijvingscoëfficiënt is in theorie constant, maar varieert in werkelijkheid langs de contactboog, (iii) het materiaal dat wordt gewalst, wordt geacht plastisch te vervormen tijdens het walsen, (iv) het volume van het materiaal is constant voor en na het walsen (in de praktijk kan het volume iets afnemen vanwege close-up van poriën), (v) de snelheid van de rollen wordt verondersteld constant te zijn, (vi) het materiaal strekt zich alleen uit in de rolrichting en geen uitbreiding in de breedte van het materiaal, en (vii) het dwarsdoorsnede-oppervlak loodrecht op de rolrichting is niet vervormd.

De belangrijkste variabelen die het walsproces beïnvloeden tijdens het walsen van de band in HSM zijn (i) roldiameter, (ii) vervormingsweerstand van het materiaal zoals beïnvloed door metallurgie, temperatuur en reksnelheid, (iii) materiaalstroomspanning, (iv) wrijving tussen de rollen en het materiaal dat wordt gewalst, en (v) aanwezigheid van de voorspanning en/of achterspanning in het vlak van de band.

Het walsen van strip in HSM is een complex proces waarbij de kwaliteit van het product wordt beïnvloed door een reeks factoren, zoals inkomend materiaal, mechanische en elektrische apparatuur, bedrijfsparameters, smering en automatiserings- en controlestrategieën enz. De belangrijke kwaliteitsparameters zijn materiaal dikte, materiaalvorm en oppervlak, en de homogeniteit van de spanningsverdeling. Voor een optimale kostenefficiëntie en om het materiaalgebruik te maximaliseren, zijn nauwe toleranties voor de dikte nodig, zodat de band zo dicht mogelijk kan worden afgerold tot de minimaal toelaatbare dikte. De productkwaliteit kan alleen effectief worden geoptimaliseerd als de mechanische, elektrische en instrumentatieapparatuur en de regelstrategie-oplossing goed op elkaar aansluiten.

Er zijn verschillende factoren die de planning van de productie van coils beïnvloeden. Dit zijn (i) productkwaliteitsspecificaties, (ii) procesefficiëntienormen, (iii) productiviteit en (iv) beoogde leveringsdatum. Elke plaat heeft verschillende belangrijke kenmerken, zoals breedte, dikte, kwaliteit (chemische samenstelling), laadtemperatuur, uitvaltemperatuur, aggregaatkracht (kracht die nodig is om de dikte van een plaat te verminderen) en dikte (vereiste dikte van de strip die moet worden worden geproduceerd), onder andere. De belangrijkste beperkingen vereisen soepele veranderingen in vier aspecten, namelijk (i) breedte, (ii) aggregaatkracht, (iii) dikte en (iv) verblijftijd in de opwarmoven.

Rolschema speelt een beslissende rol bij het walsen van band in HSM. Traditioneel is de belangrijkste factor de evolutie van de profielen van de walsen in de walserijen, veroorzaakt door hun slijtage en thermische uitzetting. Hieruit vloeit het 'doodskist'-schema voort, wat betekent smal beginnen, snel opbouwen naar breder materiaal als de thermische kronen op de rollen toenemen, en geleidelijk terug vervagen naar smal als de rollen slijten.

Het rolschema heeft een belangrijk effect op het vermogen van de molen. Het walserijschema omvat reductie-, snelheids- en temperatuurschema's. Reductieschema bepaalt de rollende passen en de korting per pas. Snelheidsschema bepaalt de bijtsnelheid, doorloopsnelheid en maximale rolsnelheid zonder variatie in acceleratie en vertraging van de motor. Temperatuurschema regelt de temperatuurdaling van het molenhuis en de eindtemperatuur van het walsen door de koelwaterstroom volgens de startwalstemperatuur. De zaken die van belang zijn voor het walsschema zijn (i) de vorm van de band is goed en de kroon voldoet aan de specificatie-eis, (ii) het rendement van de walserij, en (iii) de goede prestatie van de band. Het rolschema moet ervoor zorgen dat de in de HSM geproduceerde banden voldoen aan de eisen van afmetingen, uitgebreide eigenschappen en microstructuur van de band.

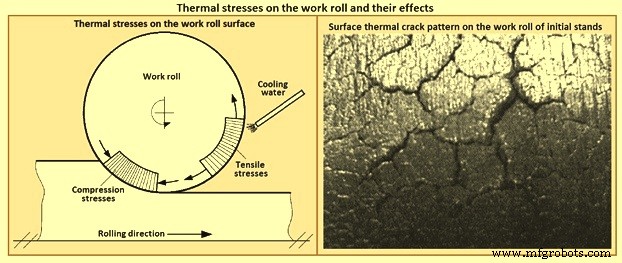

De werkrollen van de HSM zijn bestand tegen extreme gebruiksomstandigheden. Bij het verlaten van de opwarmovens ligt de plaktemperatuur rond de 1250 deg C. Tijdens het walsen, door contact met de band, warmt het roloppervlak op van 50 deg C tot 80 deg C (stationaire omstandigheden) tot zeer hoge temperaturen (500 deg C tot 600 ° C in de eerste stands) in slechts één seconde, waternevels koelen het vervolgens in ongeveer 4 seconden weer af tot 80 ° C. Deze thermische veranderingen bevorderen ernstige thermische vermoeidheidscycli die een diepte van 1 mm tot 2 mm beïnvloeden. Drukspanningen in langs- en omtrekrichting worden gegenereerd wanneer het roloppervlak opwarmt totdat het roloppervlak plastisch meegeeft (de vloeigrens bij hoge temperatuur en de thermische uitzettingscoëfficiënt van de legering bepalen dit punt). In de afkoelingshelft van de cyclus worden trekspanningen gegenereerd en vindt er verder vloeien plaats. Fig 3 toont de thermische spanningen op het oppervlak van de werkrol.

Fig 3 Thermische spanningen op de werkrol en hun effecten

De thermische spanningen op de werkrollen zijn zo hoog dat er na een korte werkperiode een scheurpatroon ontstaat. Deze scheuren zijn meestal diep in de rollen bij de eerste stands, maar meestal ondiep bij de laatste afwerkingsstands (Fig 3). Deze brandscheuren groeien en vertakken zich ook vanwege de hoge spanningen die bij elke omwenteling worden gegenereerd in het contact tussen de werkrol en de steunrol (Hertziaanse spanningen zelfs hoger dan 2.000 MPa). De Hertziaanse spanningen nemen toe met de rolbelasting naarmate de band afkoelt in contact met de rollen van de verschillende stands van de molen.

Verder lijdt het oppervlak van de werkwals ook aan oxidatie- en abrasieve slijtageprocessen. Slijtage wordt veroorzaakt door de samendrukkende rolbelasting in combinatie met de slip tussen rol en band langs de contacthoek en in het bijzonder door de aanwezigheid van een oxideaanslag op het oppervlak van de band. Deze schaal is samengesteld uit drie lagen met de buitenlaag is Fe2O3, de middelste laag is Fe3O4 en de binnenste laag is FeO, hun gemiddelde hardheden bij kamertemperatuur zijn respectievelijk 1.000 HV, 450 HV en 350 HV. Verder is de dikte van deze lagen afhankelijk van de bandtemperatuur. De strook onder de voorbewerking staat met temperaturen in het bereik van 1150 ° C tot 1250 ° C heeft een aanzienlijk gehalte aan schurende Fe2O3-schaal, terwijl onder de laatste afwerking staat met temperaturen in het bereik van 850 ° C tot 950 ° C zachte FeO-schaal overheerst. Dit is de belangrijkste reden die ten grondslag ligt aan de verschillende slijtagepatronen die normaal worden waargenomen op de verschillende stands van de HSM.

Ook vinden botsingen met hoge snelheid met de koude voor- en achterranden van de strip elke 2 minuten tot 3 minuten plaats. Bovendien kunnen de werkrollen ook onderhevig zijn aan buig- en torsiespanningen die maximale waarden bereiken in de buurt van de rolhalzen.

De prestatie van de werkrol in HSM hangt af van de tonnen die per millimeter worden gerold op het moment dat de rol wordt weggegooid nadat de minimale roldiameter is bereikt. Het hangt ook af van de hoeveelheid slijtage of verband die nodig is na elke rolrun. Aan het einde van de run wordt het oppervlak van de werkrol niet-destructief geïnspecteerd en vervolgens geslepen om alle defecten (oppervlaktescheuren) en de buitenste aangetaste laag te elimineren. Hierna wordt de rol opnieuw geïnspecteerd voordat deze in de molen wordt gemonteerd. Elk paar werkrollen wordt gebruikt totdat een minimale diameter is bereikt. Elke verbetering van het walsgedrag in de wals heeft dus een directe impact op belangrijke kostenaspecten. Dit komt door (i) een betere stripkwaliteit (oppervlak en vorm), (ii) hogere productiviteit (gewalste ton voordat ze worden weggegooid), (iii) een verminderd aantal rolwisselingen en een lagere rolvoorraad, en (iv) verbeterde werkomstandigheden van HSM rollende rollen.

Er zijn verschillende methoden om de mechanische eigenschappen van de strip te verbeteren. Deze methoden omvatten legeren, warmtebehandeling, gecontroleerd walsen en versnelde controlekoeling. De meest veelbelovende voor de verbetering van de bandkwaliteit is het gecontroleerd walsen met daaropvolgend versnelde controlekoeling (ACC). Tijdens de ACC wordt koeling uitgevoerd van de walswarmte door de warmte te verwijderen door de koelomgeving (water) die aan het hete oppervlak van de band wordt toegevoerd. In dit geval hebben de methode en de toevoersnelheid van water op het strookoppervlak een aanzienlijke invloed op de uiteindelijke eigenschappen van de strook.

Het ACC-systeem is ontworpen als een laminair stromingssysteem aan zowel de boven- als onderkant, met een tanksysteem aan de leidingzijde. De koelzone is opgedeeld in de benodigde koelbanken die bestaan uit intensieve koelbanken voor snellere koeling, normale koelbanken voor reguliere koeling en de koelbanken voor fijne temperatuurregeling om de gewenste koelpatronen en coilingtemperaturen voor de DP te bereiken en de TRIP staalsoorten. De combinatie van laminaire koeling en randmaskeringssysteem voorkomt overmatige koeling van de strookranden, waardoor spanningsverschillen over de strookbreedte worden geminimaliseerd.

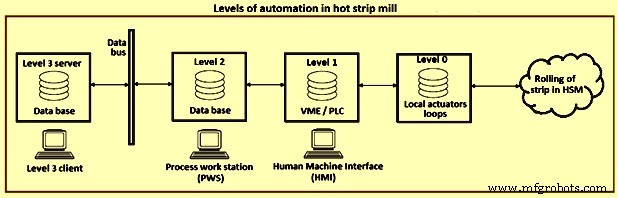

Verschillende stappen bij de verwerking van plak tot warmgewalst band in de HSM zijn complex en omvatten mechanische en automatiseringstechnologieën. Voor het warmwalsen van de band in een HSM zijn niet alleen mechanische oplossingen nodig, maar ook geschikte besturingstechnologieën. Het proces van het inrollen in de HSM kan worden bestuurd via een standaard software- en automatiseringsarchitectuur die vier automatiseringsniveaus omvat, namelijk respectievelijk niveaus 0, 1, 2 en 3.

Het gebruik van geavanceerde besturings- en modelleringsoplossingen voor HSM is de afgelopen 40 tot 50 jaar onderhevig geweest aan verschillende ontwikkelingen in verschillende richtingen. Deze omvatten (i) het gebruik van multivariabele besturingstechnieken die sinds de jaren zeventig zijn voorgesteld voor de afwerkingswals en nu wordt beschouwd als een geconsolideerd hulpmiddel voor het besturen van de generieke walsinrichting samen met de stroomafwaartse lusmachine of de stroomafwaartse wikkelmachine, (ii) ontwikkeling van verschillende modellen om de materiaaleigenschappen te voorspellen in functie van de materiaaltemperatuur en het walsproces en toepassing van controles voor het regelen van de roltemperatuur, (iii) ontwikkeling van geavanceerde controletechnieken die worden toegepast om wrijvingsverschijnselen te compenseren, (iv) ontwikkeling van modellen en controllers om de vlakheid en het profiel van het materiaal te verbeteren, en (v) ontwikkeling van stuurcontroletechnieken die recentelijk zijn geïntroduceerd om de productiviteit te verhogen door de kans op kasseien te verminderen.

Een betrouwbaar automatiseringssysteem is noodzakelijk voor de hoge prestaties van de mechanische en hydraulische uitrusting van de molen. Het automatiseringssysteem bepaalt de opstelling van de molen die het walsschema van de hoogwaardige strip berekent, rekening houdend met de beperkingen van de molen, het energieverbruik, de verslechtering van de apparatuur en de productiviteit van de molen. Het walsschema wordt berekend door de wiskundige modellen voor elke te walsen plaat om rekening te houden met de variantie die inherent is aan de walserij, bijvoorbeeld mogelijke verschillen in de temperatuur tussen de twee samenstellende platen die de wals binnenkomen en de impact hiervan verschil heeft op de rolkracht die nodig is om dezelfde uiteindelijke dikte te bereiken, of op de slijtage van de werkrol, plaat voor plaat, en de impact van de dikte van de band die wordt gewalst.

Het automatiseringssysteem is niet de enige bepalende factor voor de prestaties van de HSM. Voor elke gegeven configuratie van mechanische en elektrische apparatuur wordt de potentiële prestatie van de molen echter alleen bereikt met krachtige besturing en automatisering. De basisgegevens voor het automatiseringssysteem omvatten (i) geometrische en fysieke gegevens van de ingangsplaat (afmetingen en staalkwaliteit), (ii) doelgegevens voor de strip (dikte, breedte, temperatuur en profiel enz.) en (iii) freesgegevens en de limieten van de HSM.

De automatiseringstechnologie die in de HSM wordt toegepast, is normaal verdeeld in vier niveaus die respectievelijk niveaus 0, 1, 2 en 3 worden genoemd (afb. 4). Al deze automatiseringsniveaus moeten hiërarchisch samenwerken om tot de beste prestaties te komen. Voor de hoogste productiviteitsniveaus van de fabriek zijn een aantal besturingstechnologieën, wiskundige modellen van fysieke verschijnselen en optimalisatie-algoritmen nodig om in de fabriek te worden geïmplementeerd.

Fig 4 Niveau van automatisering in warmwalserij

Verwijzingen naar niveau 1 automatiseringssysteem en naar de actuatoren worden berekend door de wiskundige modellen voor elke te walsen band om rekening te houden met de variantie die inherent is aan de wals. Er kan bijvoorbeeld een temperatuurverschil zijn tussen de twee plakken die de wals binnenkomen, en de impact van dit verschil op de rolkracht die nodig is om dezelfde uiteindelijke banddikte te bereiken, of de slijtage van een werkrol is onderhevig aan, strip voor strip, en de impact ervan op de stripdikte.

Level-2 automatisering besteedt bijzondere aandacht aan het volgen van de band vanaf het binnenkomen van de plak tot aan de wals tot het moment dat de warmgewalste rol wordt geproduceerd en de HSM verlaat. Bij het volgen van elke strip die wordt gewalst, wordt rekening gehouden met alle strips in de hele fabriek. Het maakt meetacquisitie mogelijk en beheert alle bewerkingen waarin de molen moet worden opgezet en aangepast. Er zijn drie factoren die bijdragen aan het opzetten van een molen. Dit zijn (i) rolstrategieën, (ii) wiskundige modellen en (iii) modelacceptatie.

Het niveau 3 functioneert voornamelijk als een planner van de warmbandwalserij. Het neemt het orderboek voor de molen en organiseert het in rondes van, typisch, 100 werkstukken tot 200 werkstukken die voldoen aan de planningsregels die voor de molen zijn ontwikkeld. Naast de HSM zelf houdt niveau 3 rekening met upstream en downstream processen en voorraadgebieden. De planningsregels die in HSM worden gebruikt, zijn in feite een globaal model van de walserij waarmee de planner de ronde kan organiseren zodat de vereiste kwaliteitsparameters kunnen worden bereikt binnen de beperkingen die worden opgelegd door de walsapparatuur.

Productieproces