Walsen van staal in een moderne walserij voor lange producten

Het walsen van staal in een moderne walserij voor lange producten

Lang product is een algemene naam voor (i) stalen wapeningsstaven, (ii) gevormde stalen staafproducten zoals ronde, platte, vierkanten en zeshoeken enz., (iii) doorsnedeproducten zoals hoeken (gelijk en ongelijk), kanalen, balken, T-stukken en speciale profielen enz., en (iv) walsdraad. Molens die lange producten walsen, staan bekend als molens voor lange producten. Op basis van het product dat wordt gewalst, worden deze molens staafmolen, staaf- en staafmolen, lichte sectiemolen, wapeningmolen, lichte koopvaardijmolen, speciale staafkwaliteit (SBQ) en walsdraadmolen enz. genoemd.

Het productassortiment van deze walserijen bestaat meestal uit die gevormde en profielproducten waarvan de doorsnede kleiner is dan de doorsnede van de producten die in walserijen met middelzware en zware profielen worden gewalst. Walsdraadfabrieken produceert walsdraad met een diameter van 5 mm tot 12,5 mm in rolvorm met een gewicht van de rol tot 2,5 ton. De kwaliteiten van staal dat in deze fabrieken wordt gewalst, kunnen variëren van staal met een laag koolstofgehalte, zacht staal, medium koolstof, koolstofrijk en micro- en laaggelegeerd staal.

Het ontwerp van de walserij voor lange producten is vereist om de juiste oplossingen te bieden voor de vereiste prestatie-eisen, waaronder productie op hoge snelheid, microstructuurkwaliteiten van het product en de kortste omsteltijd van het ene product naar het andere product, enz.

Een grote hoeveelheid flexibiliteit is beschikbaar in moderne walserijen voor lange producten. Deze walserijen zijn normaal gesproken continue walserijen die bestaan uit drie stellen walsstellen, namelijk (i) voorbewerkingsgroep van stands, (ii) tussenliggende groep stands en (iii) afwerkingsgroep stands. Het inputmateriaal voor deze molens is normaal gesproken knuppel. Een knuppelmolen kan worden gecombineerd met de walserij voor lange producten door middel van een walsoven in het geval dat het beschikbare inputmateriaal bloeit. Evenzo kan de wals aan de kant van de afwerkingswals worden gecombineerd met een walsdraadwals, zodat ook walsdraad uit de wals kan worden geproduceerd.

Er worden steeds hogere eisen gesteld aan de kwaliteit van de lange producten, evenals aan de flexibiliteit en kosteneffectiviteit van de lange productfabrieken. Dit heeft de ontwikkeling van nieuwe en innovatieve technologieën en processen noodzakelijk gemaakt. Moderne molens voor lange producten zijn hogesnelheidsmolens die in staat zijn om staven en lichte secties van speciale staafkwaliteiten en technische staalsoorten tegen hoge productiesnelheden te walsen, terwijl de investeringen en bedrijfskosten op een redelijk niveau worden gehouden.

De walserijen voor lange producten kunnen worden ontworpen om een (i) enkel product te produceren zoals wapeningsstaven, (ii) staafproducten, (iii) profielproducten, (iv) walsdraad op rol of (v) meerdere producten die kunnen bestaan uit verschillende combinaties van de eerste vier soorten producten. Sommige maten van de wapeningsstaven en staafproducten kunnen indien nodig in rolvorm in deze fabrieken worden geproduceerd, terwijl andere producten in rechte lengtes worden geproduceerd. De producten van de molens kunnen ook handelsproducten zijn of speciale barkwaliteitsproducten.

De walserijen voor lange producten kunnen ook worden ontworpen als een enkelstrengs walserij of een tweestrengs walserij. In walserijen met twee strengen vindt het walsen van een voorbewerkingsgroep van stands plaats in twee strengen en in dergelijke walsen zijn er twee sets tussen- en afwerkingsstands waar het walsen plaatsvindt in een enkele streng.

In walserijen voor wapeningsstaven kan spleetwalsen worden opgenomen. De molens kunnen multi-slit walsen (MSR) bevatten, wat betekent dat twee of meer wapeningsstaven tegelijkertijd uit een enkele knuppel kunnen worden gewalst. Spleetwalsen wordt over het algemeen gebruikt bij het walsen van wapeningsstaven met kleinere diameters. In vergelijking met het conventionele enkelstrengs continu walsen, heeft MSR het aantal passages verminderd.

De capaciteiten van de walsen kunnen sterk variëren, afhankelijk van de te walsen producten, de grootte en kwaliteit van de producten, de grootte van het inputmateriaal (dwarsdoorsnede en lengte), de capaciteit van de opwarmoven, de walssnelheden, de maximale walssnelheid en het aantal van ploegen/dagactiviteiten. De capaciteiten van walserijen voor lange producten kunnen variëren van 300.000 ton per jaar tot 800.000 ton per jaar. De wapeningsmolens kunnen worden ontworpen met capaciteiten van meer dan 1 miljoen ton.

Moderne molens voor lange producten worden meestal op hogere niveaus geïnstalleerd (ongeveer + 6 m vanaf het maaiveld). Dit wordt gedaan zodat alle voorzieningen zoals oliekelders enz. op grondniveau kunnen worden geïnstalleerd voor eenvoudige bediening en onderhoud.

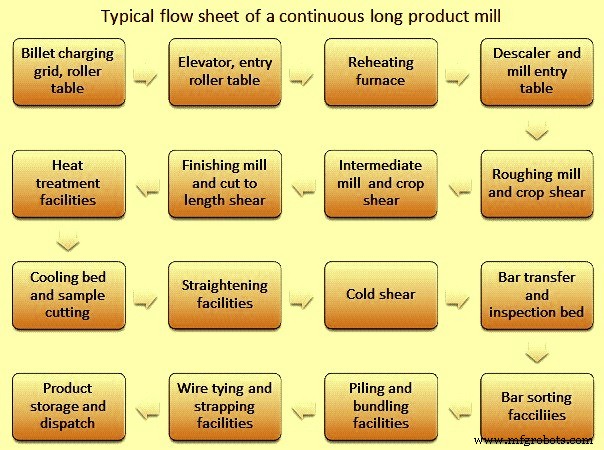

De lay-out van de molen is erg belangrijk omdat de prestaties van de molen sterk afhankelijk zijn van de lay-out. Er moet een minimale afstand zijn tussen de twee apparaten. Het moet echter wel voldoen aan de eisen van de technologische processen. Typisch stroomschema van een continue lange productmolen wordt getoond in Fig 1.

Fig 1 Typisch stroomschema van een continue lange productmolen

Technologieën en uitrusting van deze walserijen zijn ontworpen voor verbeterde kwaliteit en kenmerken van gewalste producten, verbeterde prestaties en operationele consistentie. De moderne fabrieken bevatten automatiseringssystemen die zijn geïntegreerd met de technologische en mechatronische aspecten. Er zijn geen handmatige controles en menselijke tussenkomst in het walsproces wordt ook geminimaliseerd. Automatiseringsniveaus in moderne fabrieken zijn over het algemeen op niveau 2. In sommige fabrieken is automatiseringsniveau op niveau 3 ook beschikbaar.

Moderne molens voor lange producten kunnen ook worden ontworpen voor thermomechanisch walsen. Thermomechanisch walsen is ook bekend als walsen bij lage temperatuur en is in feite een methode voor online controle van de uiteindelijke materiaaleigenschappen tijdens het walsproces. Het gaat om materiaalvervorming die wordt toegepast bij de laatste passages van de molen, binnen de temperatuurbereiken die overeenkomen met gedeeltelijke herkristallisatie of onderdrukking van herkristallisatie. Hierdoor kan een product van superieure kwaliteit met verbeterde metallurgische en mechanische eigenschappen direct bij de fabriek zelf worden verkregen door gewoon bij een lagere walstemperatuur te werken. Zodra herkristallisatie wordt onderdrukt, treden korrelverfijningsverschijnselen op, wat resulteert in verbeterde technologische eigenschappen van het eindproduct. Bovendien verbetert de oppervlaktekwaliteit aanzienlijk. De voordelen van thermomechanisch walsen zijn fijne korrelgrootte, vermijding van off-line normalisatie, verbeterde taaiheid bij lage temperatuur, betere eigenschappen na warmtebehandeling voor gehard staal, kortere gloeitijd voor verenstaal, verbeterde vermoeiingssterkte op het uiteindelijke onderdeel, hogere treksterkte sterkte voor microgelegeerd staal direct in-line bereikt, en verminderde ontkolingsdiepte enz.

Moderne walserijen voor lange producten moeten aan de volgende vereisten voldoen.

- Hoge beschikbaarheid van de molen in combinatie met hoge productiviteit en hoge opbrengsten.

- Voldoen aan de behoefte aan weinig onderhoud.

- Voldoen aan de behoefte aan een lager energieverbruik.

- Nauwe maattoleranties.

- Negatieve toleranties (in doorsnedegewicht).

- Geen variatie in afmetingen over de hele lengte.

- Uniforme fysieke eigenschappen.

De belangrijke parameters voor het walsen in de voorbewerkings-, tussen- en nabewerkingsgroep van stands in de walserij zijn temperatuur, percentage vermindering van het oppervlak, interpassingtijd (tijd tussen elke stand), werkelijke rek en reksnelheid. Typische cijfers voor deze parameters worden getoond in Tab 1. Aangezien het dwarsdoorsnede-oppervlak progressief wordt verminderd bij elke set rollen, beweegt het rollend materieel met verschillende snelheden in elke fase van de walserij. Een walsdraadwals verkleint bijvoorbeeld geleidelijk het dwarsdoorsnede-oppervlak van een startstaaf (bijvoorbeeld 150 mm in het vierkant, 10-12 meter lang) tot een afgewerkte staaf (met een diameter van slechts 5,0 mm en een lengte van 1,93 km). ) bij hoge afwerkingssnelheden (tot 120 m/sec).

| Tabblad 1 Typische parameters tijdens het rollen | ||||

| Eenheid | Voorbewerken | Gemiddeld | Afwerking | |

| Temperatuurbereik | Deg C | 1000-1100 | 950-1050 | 850-950 |

| Snelheidsbereik | m/sec | 0,1-1 | 1-10 | 10-120 |

| Tijdbereik tussen standplaatsen | Milliseconde | 1600-10300 | 1000-1300 | 5-60 |

| Echte stambereik | 0,20-0,40 | 0.30-0.40 | 0,15-0,50 | |

| Reksnelheidsbereik | per seconde | 0,90-10 | 10-130 | 190-2000 |

De uiteindelijke maatkwaliteit van het gewalste product wordt bepaald door de walsinstallaties in de afwerkingswals. De maatnauwkeurigheid in het eindproduct is afhankelijk van vele factoren, waaronder de oorspronkelijke afmetingen van de voorraad, de volgorde van de rollen, de temperatuur, de microstructuur, de kwaliteit van het roloppervlak, de stijfheid van de rol en de standaard en de wrijvingstoestand van de voorraad/rol.

Apparatuur van een moderne molen voor lange producten

Apparatuur in een moderne walserij voor lange producten kan worden onderverdeeld in de volgende categorieën.

- Apparatuur voor het transporteren van rollend materieel

- Opwarmoven

- Apparatuur voor het walsen van staal

- Apparatuur voor warmtebehandeling

- Scheerapparatuur

- Apparatuur voor koeling en overdracht van gewalst product

- Apparatuur om in te pakken

- Elektrische, regel- en automatiseringsapparatuur

- Extra apparatuur en faciliteiten

De knuppels worden met een lift naar het niveau van de fabrieksvloer gebracht. Rollentafels worden normaal gesproken gebruikt voor het verplaatsen van rollend materieel in de fabriek. Walsen worden meestal aangedreven door groepsaandrijving.

Moderne fabrieken voor lange producten zijn over het algemeen uitgerust met energiezuinige ovens met loopbalken of met loophaarden die normaal gesproken computergestuurd worden bestuurd. Deze herverhittingsovens verwarmen de knuppels gelijkmatig tot de beoogde temperaturen met de vereiste productiesnelheden en zonder slipsporen en zonder koude plekken. Deze ovens zijn in staat koude of hete knuppels als het ladingsmateriaal in de oven te ontvangen. De moderne heropwarmovens hebben de kenmerken van (i) superieure kwaliteit van verwarmde knuppels, (ii) betere verwarmingsefficiëntie, (iii) zeer laag brandstofverbruik, (iv) minimaal kalkverlies, wat bijdraagt aan het bereiken van een hoge materiaalopbrengst, (v) lage ontkoling en daarom geschikt voor staalsoorten van hogere kwaliteit, en (vi) maximale flexibiliteit en goede werkomstandigheden, zelfs bij lage productiviteit. Deze ovens hebben een hoge afslagverhouding van de brander, zodat de oven op een minimum aan brandstof kan worden gehouden wanneer de molen om de een of andere reden niet draait.

Rollend materieel bestaat uit rolsteunen, rollen, blokken, lagers, aandrijvingen en in- en uitrijgeleiders. In de moderne fabrieken voor lange producten is het gebruikelijk om een reeks walsinstallaties in tandem te gebruiken om hoge productiesnelheden te verkrijgen. De stands zijn gegroepeerd in voorbewerkings-, tussen- en nabewerkingsfasen. De voorbewerkingsmolen is over het algemeen ingericht met horizontale en verticale stands. Deze rolstandaards kunnen een vrijdragend of minder ontwerp hebben. Tussenliggende molen is over het algemeen ook ingericht met horizontale en verticale stands met een minder ontwerp en een snelwisselapparaat. In de afwerkingsmolen wordt ofwel een combinatie van horizontale en verticale stands of een combinatie van horizontale en converteerbare stands gebruikt.

Cantilever-rolstatieven zijn compacte statieven die in een breed scala aan maten worden gebruikt voor een verscheidenheid aan toepassingen. Deze toepassingen omvatten (i) enkelstrengs molens in horizontale en verticale opstelling, (ii) in gesplitste tussentreinen van twee of meer strengen molens, en als pre-finisher stands in walsdraad aanvoersecties. De voordelen van deze stands zijn onder meer (i) kleine funderingen; (ii) cassettes van hetzelfde type standaard zijn onderling uitwisselbaar, zelfs tussen horizontale en verticale standaards, (iii) hoge draagkracht, zelfs bij kleine diameters, en daarom bij uitstek geschikt voor walsdraadblokken met hoge snelheid, (iv) optimale toegankelijkheid, en (v) snelle rollen en staan veranderen.

Behuizing zonder rol (HL) statieven worden tegenwoordig normaal gesproken gebruikt in voorbewerken en tussenliggende groepen van statieven in moderne molens voor lange producten. Het modulaire ontwerp maakt het gebruik van HL-statiefcassettes in alle mogelijke configuraties mogelijk, zoals horizontale, verticale, kantelbare en universele configuratie. De standafmetingen verschillen, afhankelijk van de benodigde afmetingen van de rollen en roltappen, het passchema, het pasformulier en de versnellingsbak- en motoreigenschappen. De belangrijkste kenmerken van de HL-statieven zijn compactheid en stijfheid van componenten, lage rolbuigmodulus, duurzaam meerrijig rollager met zelfinstellende blokken onder belasting, spelingvrije balancering van blokken, rolbalken ontworpen voor eenvoudige en exacte afstelling van geleiders en beschermingen etc. Voordelen van deze stands zijn onder meer (i) besparing in de diepte en afmeting van de fundering (ii) het gewalste product voldoet aan de vereiste vorm- en maattoleranties, (iii) er is tijdwinst voor standwisselingen aangezien de rolwisseling plaatsvindt buiten de walslijn, (iv) er is een aanzienlijke vermindering van de tijd voor onderhoud door een kleiner aantal componenten en gemakkelijkere toegankelijkheid, (v) geautomatiseerde aanpassing van de rolspleet, en (vi) operationele flexibiliteit aangezien dezelfde standeenheid in elke positie.

Reducing sizing mill (RSM) is tegenwoordig een veelzijdige gewilde walstechnologie voor de molen voor lange producten. Het is ook bekend als precisie-sizing mill. Van bestaande conventionele walserijen is het moeilijk om aan de eisen van nauwe toleranties te voldoen. Hieraan kan slechts moeizaam worden voldaan en gaat ten koste van rendementsverlies, in het bijzonder met betrekking tot het verlies aan gebruikstijd van de molen en lagere opbrengsten. Soms is dit niet haalbaar of onbetaalbaar. In conventionele voorbewerkings- en tussenmolens wordt de tolerantie van het eindproduct voornamelijk beïnvloed door de variaties in de dwarsdoorsnede van het toevoermateriaal naar het nabewerkingsgedeelte van de frees. RSM maakt gebruik van de bijzondere eigenschappen van de 3-roll-technologie, waarbij de spreiding tijdens vervorming laag is en het vervormingsrendement hoog. De voordelen van de verkleinende molen zijn talrijk. RSM wordt in de walslijn geïnstalleerd om elke gewenste afwerkingsmaat tot zeer nauwe toleranties te walsen. Het is mogelijk om elke rolspleet onder belasting aan te passen en het kan volledig worden geautomatiseerd.

In de walserijen voor lange producten leiden geleidingsapparatuur het rollend materieel bij de ingang en de uitgang van de rolpas om het rollend materieel soepel te laten rollen. De leidende apparatuur moet stevig, nauwkeurig en stabiel zijn. De uitrustingen van de walsgeleiders spelen een belangrijke rol bij het waarborgen van de oppervlaktekwaliteit van het gewalste product. De geleiders moeten worden ontworpen voor de grote verscheidenheid aan papierformaten en -vormen die normaal worden aangetroffen bij het rollen van lange producten. In moderne walserijen voor lange producten worden normaal gesproken rolgeleiders gebruikt voor zowel ingangs- als uitgangsgeleidingen. Het ontwerp van rolgeleiders is gebaseerd op rolwrijvingen en daarom hebben deze geleiders een aantal voordelen ten opzichte van statische geleiders waarvan het ontwerp gebaseerd is op glijdende wrijving. Rollengeleiders zorgen voor een snellere en nauwkeurige afstelling van de geleidingselementen in vergelijking met de statische geleidingen. Aangezien het contact van het rollend materieel met de geleider wordt gedragen door de rollen die werken op rolwrijving, wordt het mogelijk om de slijtvastheid van de werkende elementen (rollen) aanzienlijk te verhogen en de mogelijkheid van dergelijke roldefecten zoals krassen, lappen, en scorepunten enz.

Rollen zijn de belangrijkste en zeer kostbare verbruiksartikelen in een walserij. Ze worden gebruikt om staal in de walserij te walsen en hun prestaties zijn afhankelijk van vele factoren, waaronder de gebruikte materialen en de belastingen waaraan ze worden blootgesteld tijdens het gebruik. Het rolontwerp wordt beïnvloed door de beperkingen die worden opgelegd door de rolbelasting, de rolsterkte en het beschikbare koppel voor het rollen. De soorten rollen die in de molens voor lange producten worden gebruikt, worden gegeven in Tab 2.

| Tabblad 2 Soorten rollen gebruikt in molens voor lange producten | ||

| Sl.nr. | Type rollen | Oppervlaktehardheid (Deg Shore) |

| 1 | Gesmeed staal 0,75% C, voorwalsrollen | 35 |

| 2 | Gegoten staal – 0 tot 0,5% Mo + Ni, Cr, Mn, Sterk, taai, bestand tegen vuurscheuren | 30-42 |

| 3 | Perlitische korrelrollen, Gietijzer, Sterk taai en bestand tegen vuurscheuren, Strandrollen | 30-38 |

| 4 | Speciale graanrollen, verbetering hierboven | 35-40 |

| 5 | Adamiet gegoten staal, Hoge C in complete oplossing + Ni en Cr, Goede slijtage maar veel schommelingen nodig, Voorbewerkingsrollen | 30-48 |

| 6 | Rechte C voor onbepaalde tijd chill rolls, Temperatuurschommelingen moeten worden vermeden, Intermediate stand rolls | 35-40 |

| 7 | Adamiet gelegeerde korrelrollen, Zeer goede hardheidspenetratie, vereist temperatuurregeling en kan een breed scala aan hardheid en sterkte hebben, Strandrollen | 35-50 |

| 8 | Rechte C-koelrollen, Hoge weerstand tegen temperatuurveranderingen, breuk en haarscheurtjes aan het oppervlak, Rollen met kleine secties | 55-65 |

| 9 | Adamite legering onbepaalde koelrollen verbetering op rechte C, ovale en geleiderollen | 55-70 |

| 10 | Volledig harde legering onbepaald chill rolls, Verbetering op Adamiet bijv. Nironite | 65-85 |

| 11 | Hooggelegeerde gietijzeren koelwalsen met goede uitharding, geleidewalsen | 65-90 |

| 12 | Sferoïdaal grafiet, Billet voorbewerkingsrollen | 55 |

| 13 | Sferoïdaal grafiet, Staafmolens. De meeste zijn bestand tegen vuurscheuren, Voorbewerkingsrollen | 60-65 |

Het ontwerp van de roldoorgang is een essentieel onderdeel van het walsproces van lange producten, aangezien de lange producten tussen de gevormde rollen in de walserijen voor lange producten worden gerold. Roll-pass-ontwerp betekent over het algemeen het snijden van groeven in het rollichaam waardoor het te walsen staal achtereenvolgens wordt gepasseerd om de gewenste contour en maat te krijgen. Het primaire doel van het ontwerp van de roldoorgang is om te zorgen voor de productie van een product met het juiste profiel binnen de tolerantiegrenzen, vrij van defecten, met een goede oppervlaktekwaliteit en de vereiste mechanische eigenschappen. Daarnaast moet tijdens het walsen een economische conditie worden bereikt, bijvoorbeeld maximale productiviteit tegen de laagste kosten, optimale energiebenutting, gemakkelijke werkomstandigheden voor het walspersoneel en minimale walsslijtage.

Rollagers ondervinden doorgaans zeer hoge radiale belastingen en verschillende mate van axiale belasting terwijl ze met lage tot hoge snelheid draaien. De lagers moeten verbeterde contactoppervlakken, materiaalsterkte-eigenschappen en interne geometrie en kooikarakteristieken hebben om aan deze bedrijfsomstandigheden te voldoen.

De basisvereisten van rollagers omvatten (i) hoge continue belastingscapaciteit, (ii) lage wrijvingscoëfficiënt, (iii)) een ontwerp dat een grote en sterke rolhals mogelijk maakt, (iv) minimale slijtage, (v) eenvoud en gemak van onderhoud, (vi) hoge betrouwbaarheid, (vii) een ontwerp dat snelle en gemakkelijke uitwisselbaarheid van rol tot rol mogelijk maakt, (viii) stabiliteit van de werking, en (ix) nauwkeurig ontwerp en fabricage. De lagers van de rollen moeten hoge prestaties leveren, zodat de stilstandtijd van de molen kan worden verminderd.

Moderne fabrieken voor lange producten gebruiken normaal gesproken kegellagers voor rollen, omdat deze lagers zowel radiale als axiale krachten kunnen ondersteunen vanwege de schuine positie van de rollen. Vierrijige en dubbele rij kegellagers worden gebruikt in walserijen.

Terwijl de baar door een continue molen gaat waar de baar in meerdere stands tegelijk wordt gerold, moet de standsnelheid worden geregeld om spanningsvrij rollen te garanderen. De belangrijkste methoden om de spanning in de molen te regelen, zijn met een spanningsvrij regelsysteem voor de walssnelheid en het handmatig bewaken van de stroom die door elke motor wordt getrokken terwijl de staaf door de molen gaat. Een grijpertafel kan worden gebruikt om de staaf spanningsvrij te houden tussen de stands. De looper table maakt gebruik van een overtuigingsrol van onder de bar om een loop te creëren. De hoogte van de lus wordt bewaakt door een hete metaaldetector in de sleuven aan de achterkant van de tafel. Dit is een verticale looper. Er bestaan ook horizontale grijpers waar de lus zich vormt op een vlakke tafel aan de zijkant van de rollijn.

Apparatuur voor warmtebehandeling wordt meestal geleverd voor het walsen van wapeningsstaven en voor het walsen van walsdraad. Bij het walsen van wapeningsstaven verlaat de staaf de uiteindelijke freesbank. De baar wordt via een korte koelinstallatie snel en energetisch gekoeld (afgekoeld) met water, waar het een oppervlakteverharding ondergaat. In dit stadium wordt de oppervlaktelaag omgezet in martensiet terwijl de kern austenitisch blijft. Bij het walsen van walsdraad is een gecontroleerd koeltransportsysteem een van de belangrijkste uitrustingen om de gewenste eigenschappen van het walsdraad voor een groot aantal verschillende staalsoorten te bereiken. De optimale combinatie van snelheid, ventilatorvermogen en dekselpositie op de transportband maakt verwerking in een breed scala van omstandigheden mogelijk, inclusief zowel snelle als langzame koelmodi binnen één enkel systeem. Dit vermogen stelt walsdraadfabrieken in staat om een breed spectrum van gewoon koolstofstaal en gelegeerd staal te produceren, evenals roestvrij staal en andere speciale kwaliteiten. Bij ‘geforceerde koeling’ wordt met maximaal vermogen lucht door de losgemaakte wikkelingen geblazen en open deksels om het walsdraad zo snel mogelijk af te koelen om zo het laminaire perliet te verkrijgen. Bij ‘delayed cooling’ worden de walsdraadlussen zonder ventilator, met gesloten deksel en op lage transportsnelheid getransporteerd om de temperatuur zo lang mogelijk binnen een bepaald bereik te houden. Dit maakt het mogelijk om een ferritische/perlitische microstructuur van het walsdraad te bereiken. De resultaten worden verbeterd als de eigenschappen van de gewalste staaf. Dit maakt de productie van meer soorten in een direct bruikbare toestand mogelijk, waardoor downstream-processen, zoals sferoïdaalgloeien, worden verminderd of geëlimineerd.

Hete scharen worden gebruikt in de lange productfabrieken voor het bijsnijden van de voor- en achterkant, het knippen en verdelen van kasseien. Over het algemeen worden kruk-, roterende en gecombineerde scharen met verschillende snelheden gebruikt om het bijsnijden van de voor- en achterkant, het knippen en verdelen van kasseien te optimaliseren. Afhankelijk van de vereisten van de molen kan de schaar worden gebruikt in combinatie met knijprollen en hulphakscharen.

Verschillende soorten scharen kunnen door een molen worden gebruikt om het product te snijden terwijl het rolt, wanneer het de afwerkingsstandaard verlaat, en koud knippen voordat het wordt gestapeld of gebundeld. Afhankelijk van de productvorm en materiaalkwaliteit kan een schaar worden gebruikt om de voorkant van de baar door te snijden terwijl deze door de frees gaat. Dit zijn typisch vliegende scharen. De messen van deze schaar bewegen tijdens het knippen evenwijdig aan de baar. Bij het meerstrengs walsen van wapening is er een schaar in de frees vereist die zorgt voor een schone voorkant van de staaf om kasseien bij de snijstandaard te voorkomen. Bij bepaalde soorten, zoals gelode staalsoorten, moet de voorkant worden bijgesneden om te voorkomen dat scheuren aan de voorkant openbarsten en de staaf de rollen omwikkelt.

Een schaar van het trommeltype wordt over het algemeen gebruikt voor producten met een eenvoudige vorm, zoals platte of ronde stukken. De messen zijn gemonteerd op een roterende cilinder (of trommel) en zijn ingesteld op een 'lead'-snelheid om het 'knikken' van de bar te minimaliseren.

Na het op lengte knippen en afkoelen tot omgevingstemperatuur op het koelbed, moet de staaf op verkooplengtes worden gesneden. Bij de meeste producten gebeurt dit bij een koude schaar na het koelbed. Kleinere producten verlaten het koelbed in veelvouden zodat een rij product wordt gesneden bij de koude schaar. De grootte van de doorsnede die door een schaar wordt gesneden, hangt af van de beoordeling van de maximale snijkracht. De slag van het blad moet groot genoeg zijn voor het grootste hoogteproduct. De producthouder moet deze hoogte ook vrijmaken en vervolgens op zijn plaats bewegen om het product stabiel te houden. Voor structurele secties worden gevormde schaarbladen gebruikt, evenals gevormde invoerrollen of geleideplaten om het product uit te lijnen met de vorm van de bladen.

Voor lange producten worden verschillende soorten koelbedden gebruikt. De lange productbalk wanneer deze het koelbed binnenkomt, schuift op de eerste inkeping op de harken. De initiële inkepingen bieden continue ondersteuning voor de staaf op een gietstuk dat een rastergietstuk wordt genoemd. Lange platen met inkepingen die op enige afstand van elkaar zijn geplaatst, ondersteunen de staaf nadat deze voorbij de roostergietstukken is gegaan. De staaf beweegt over het koelbed (bijvoorbeeld van rechts naar links) door de beweging van alternatieve platen die bewegen in een cyclus van optillen, verplaatsen en intrekken, door de werking van excentrische nokken. Door deze cyclus te herhalen, bewegen de staven wanneer ze door de molen worden geleverd. De lengte van het koelbed wordt bepaald door de maximale uitloopbalklengte, geoptimaliseerd door de verkooplengtes om gewasverliezen te minimaliseren. De breedte van een koelbed wordt bepaald op basis van de productiviteit van de molen (ton/uur) en de tijd die nodig is voor het koelen.

Koelbedden van het looprektype worden gebruikt in moderne fabrieken voor lange producten. Het doel van het koelbed van een verplaatsbaar rekontwerp is om de gewalste staven of lichte secties gelijkmatig te koelen en gefaseerd van de ingang van het koelbed naar de afvoerzijde te transporteren. De voorste uiteinden van de staven en lichte secties zijn ook genivelleerd aan de afvoerzijde en een vast aantal opgerolde stukken wordt verzonden voor definitieve lengteafsnijding door koud knippen en bundelen of stapelen. Het verplaatsbare koelbed van het rektype is normaal gesproken uitgevoerd met een lopende balk. Het mechanisme zorgt ervoor dat de spijlen en lichtsecties gelijkmatig over de tandheugels worden gepositioneerd. Het koelbed wordt meestal ontworpen rekening houdend met de kleinste en de maximale grootte van de staven en lichte secties die worden gewalst, geleverd vanaf de afwerkingsstandaard van de molen, en de koeltijd die nodig is voor de verschillende maten van de staven en lichte secties. Het ontwerp van het koelbed van het rektype is afhankelijk van staven die eerder op een bepaalde lengte zijn gesneden, om ze te vertragen, om ze kruiselings over een koeloppervlak te transporteren en ervoor te zorgen dat de opgerolde staven of lichte secties in een zeer breed scala aan lengtes, zo recht mogelijk worden gehouden, om verzamel de staven of lichte secties aan het einde van het koeloppervlak tot vooraf bepaalde pakketten die zijn afgestemd op de vereisten van de koude schaar, en om ze uiteindelijk af te voeren op een rollentafel die de pakketten naar de koude schaar transporteert.

Na afkoeling worden structurele secties typisch rechtgetrokken in een rolrichter en op verkooplengte gesneden door een koude schaar en ofwel gestapeld of gebundeld. In het geval van stapelen van hoeken, worden ze gestapeld in een opstelling met twee neer, één op. Nadat de bundel is gestapeld, wordt deze gebandeerd en naar het verzendstation verplaatst.

Er zijn een aantal oplossingen beschikbaar voor het afwerken van staven en profielen in het afwerkingsgebied van de molen. Een typische staafmolen zou een koude schaar met meetbalk omvatten, terwijl een sectiemolen een richtmachine zou hebben die naar de koude schaar voedt. Correcte laagvoorbereiding is de sleutel tot productiviteit en dit wordt bereikt door een profielaanvoersysteem. Vliegende koude scharen worden ook gebruikt wanneer de productiesnelheid hoog is vanuit de fabriek. Stijltangen met meerdere lijnen worden gebruikt met een hoge productiviteit. Het concept is om de lengtes van het koelbed recht te trekken om minder invoerhandelingen te hebben en een betere benutting van de aandrijvingen van de richtrollen. Een goede uitlijning en centrering van de staven onder de rollen is essentieel. De recente verbeteringen op dit gebied zijn (i) het gebruik van automatische sectietoevoer naar de stijltangen, (ii) snel wisselen van rollensets gemonteerd op een standaard met wagen, gemotoriseerde rolspleetopstelling, en (iv) de hele eenheid is gemonteerd op een platform dat uit de lijn kan worden geschoven voor onderhoud zonder de fabrieksproductie te stoppen. Om de staaflaag vooraf uit te lijnen op de uitlooprollentafel van het koelbed, wordt er meestal voorzien in een kettingoverdracht en een extractiesysteem van het sledetype, zodat de staven op de vereiste hartlijnafstand tussen de staven uit de bedrekken worden geschoven en op deze manier gehouden door voorzichtig neer te leggen op de uitlopende rollentafel met de wagens.

Ook het bundel- en stapelgedeelte van de molen kent vele oplossingen. Een typische oplossing bestaat uit een eenvoudige bundelmachine terwijl voor secties magnetische stapelaars de norm zijn. Alle bewerkingen moeten worden gemechaniseerd en geautomatiseerd, inclusief het verwijderen van de korte staven of het labelen in de ideale scanpositie van tags. Speciale zorg wordt normaal gesproken besteed aan de uiteindelijke vorm van de bundels, met een optimale plaatsing van de staven en secties. Stapelaars kunnen verschillende ontwerpen hebben, afhankelijk van de vereiste. Voor het nauwkeurig stapelen van de lichte secties wordt het pendelsysteem boven het hoofd gebruikt, terwijl voor de lichte medium secties het stapelsysteem met magneten eronder wordt gebruikt.

Het staventelsysteem bestaat uit een automatische staventelling die werkt volgens een optisch principe en een scheidingssysteem voor het vormen van bundels. Het scheidingssysteem bestaat uit drie vaste kettingoverbrengers waartussen het telsysteem is geïnstalleerd. Het optische apparaat samen met een pulsgenerator die op de kettingoverdrachtaandrijving is geïnstalleerd, voert het tellen en opnemen uit van elke afzonderlijke staaf die wordt vervoerd zonder overlapping of dubbele aflezing.

Moderne fabrieken voor lange producten hebben bind- en omsnoeringsmachines voor bundels en stapels. Deze machines zijn ontworpen voor continu gebruik. Bindmachines gebruiken draden van commerciële maat voor het binden en de machinekop wordt hydraulisch bediend. De omsnoeringsmachines worden pneumatisch bediend en gebruiken in de handel verkrijgbare stalen banden met verschillende beschikbare breedtes. Het omsnoeren kan worden uitgevoerd door middel van klemmen of lassen.

Het elektrische systeem van de molen bestaat uit transformatoren en schakelapparatuur, DC (gelijkstroom) en AC (wisselstroom) motoren, aandrijvingen met variabele snelheid voor de motoren, motorbesturingscentra, veldsensoren, instrumenten en actuatoren, bedieningspanelen, bedieningspanelen en bedieningspanelen preekstoelen enz.

De molenautomatisering is voorzien om het betrouwbare walsen uit te voeren met een minimum aan menselijke tussenkomsten. Het automatiseringsniveau van de fabriek kan op niveau 1 of niveau 2 zijn. Op niveau 1, het basisniveau van de automaat, omvat de automatisering programmeerbare logische controller (PLC's), mens-machine-interfaces (HMI's) voor bediening en bewaking, SCADA (supervisory control en data acquisitie) systemen, evenals proces- en productiecontrolecomputers, allemaal in gecentraliseerde of gedistribueerde topologie, onderling verbonden via veldbus en lokale netwerken (LAN).

De molenautomatisering vervult verschillende functies. Sommige worden hieronder beschreven.

- Hoofdcontrolepaneel, met beheerfunctiemodus en berekening van de rolsnelheid.

- Regeling cascadesnelheid tussen stands. Cascaderegeling gebruikt het reductieconcept (R-Factor) om de referentie van de cascadesnelheid van de wals te berekenen. Deze parameter, die rechtstreeks verband houdt met de basisprincipes van het rollen, vereenvoudigt de instelling en de bediening door de operator. Tijdens de productie passen de lus- en spanningsregeling automatisch de R-factor aan, waardoor minimale materiaalspanning tussen de stands wordt gegarandeerd.

- Invloed snelheidsverliescompensatie. Het systeem versnelt de standaard tijdens het inrijgen van de kop, waardoor de snelheidsdaling wordt verminderd wanneer het materiaal de rollen raakt. Zodra de balk zich in de standaard bevindt, schakelt de besturing terug naar de cascadesnelheidsreferentie van de molen.

- Minimale spanning/luscontrole tussen stands. Spanning/lusregeling tussen de stands vermindert de materiaalspanning langs de molen en het helpt bij het verbeteren van de maatnauwkeurigheid van het product.

- Snijcontrole voor snij- en snijprocessen. De prestaties en nauwkeurigheid van de scharen in een molen zijn van cruciaal belang om de opbrengst te verhogen en problemen te voorkomen wanneer de baar de standaard binnenkomt.

- Automatische kasseiendetectie is meestal ontworpen om operators te helpen sneller te reageren op onverwachte gebeurtenissen en continu de lat te volgen. Als er een kasseistrook optreedt, reageert het systeem automatisch om de effecten te minimaliseren door de stroomopwaartse schaar opdracht te geven de bestaande staven te hakken die de oven blokkeren om nog een knuppel te verzenden.

Auxiliary equipments in modern long product mills include descaling equipment after the reheating furnace, pinch rolls, roll cooling equipment, roll/stand changing facilities, product straightening equipment, sample cutting, inspection and cutting facilities, lubrication facilities, hydraulic and pneumatic facilities, roll assembly and dissembling facilities, roll turning facilities, guides preparation facilities, storage and handling facilities, communication facilities, water treatment facilities, and scale pit etc.

Productieproces

- Hoe walserijen werken in de staalproductie

- Belangrijkste kenmerken van een moderne bar- en lichtsectiemolen

- Belangrijkste kenmerken van een moderne walsdraadmolen:

- Belangrijkste kenmerken van een moderne Hot Strip Mill

- Walsproces voor staal

- Thermomechanische controleverwerking in walserijen

- Walsen van staal in Hot Strip Mill

- Inzicht in het walsproces in een walserij voor lange producten

- Basisprincipes van het walsen van staal

- Wat zijn walserijen en hun typen?

- Verschillende soorten walserijen en defecten in gewalst metaal