Hoogovenprocesautomatisering, meet- en controlesysteem

Automatisering, meet- en regelsysteem voor hoogovenprocessen

De efficiënte werking van de moderne hoogoven vereist een hoge mate van automatisering in combinatie met een meetsysteem en een monitoring- en controlesysteem. Het hoogovenprocesbesturingssysteem in combinatie met het hoogovenoptimalisatiesysteem zorgt voor een hoog niveau in intelligente hoogovenautomatisering. De optimale interactie tussen geavanceerde modellen en het expertsysteem biedt uitgebreide ondersteuning aan de fabrieksoperators en minimaliseert het risico op menselijke fouten.

De problemen met betrekking tot de procesautomatisering, het meet- en regelsysteem van de hoogoven die moeten worden behandeld, variëren van problemen van de klassieke regeltheorie van lineaire en niet-lineaire, enkelvoudige en multivariabele systemen in procesregeling, tot vraagstukken van operationele en productiecontrole. Hiervoor moeten complexe besturingssystemen worden toegepast. Deze systemen moeten speciale programmamodules ('taken') automatisch starten en stoppen, zonder de operator om zo te voldoen aan de zogenaamde 'real-time conditie' waarbij de computer volledig moet hebben gereageerd binnen een duidelijk gedefinieerde maximale tijd (deadline) naar een gebeurtenis in het proces. De deadlines variëren van enkele minuten tot enkele seconden.

De automatisering, het meet- en controlesysteem van hoogovenprocessen is een van de belangrijkste bijdragen aan de succesvolle werking van de hoogoven en behoort tot de belangrijkste factoren voor de economische effectiviteit ervan. De complexiteit van hoogovenprocessen in combinatie met de groeiende vraag naar effectiviteit en het verminderen van de impact op het milieu heeft een verandering in de procesbeheersingsstrategie noodzakelijk gemaakt. In het verleden werden statische berekeningen op basis van black-boxprincipes gebruikt om enkele fundamentele setpoints vooraf te bepalen met beperkte feedback van het proces. Dit type regeling kan alleen acceptabele resultaten opleveren als het proces een kleine afwijking heeft van het stationaire werkpunt. Vanwege procesinstabiliteit kunnen kleine verstoringen een aanzienlijke afwijking van het werkpunt veroorzaken waarvoor instelpuntcorrectie nodig is waarvoor normaal gesproken AI-methoden (kunstmatige intelligentie) worden gebruikt.

Met variatie in de ladingssamenstelling en verschillende werkwijzen moet rekening worden gehouden met de dynamiek van het proces door herberekening van instelpunten en onmiddellijke feedback in realtime. Een voorwaarde voor de dynamische procesbesturing was de ontwikkeling van de sensoren en meettechnieken die realtime informatie geven over de processtatus. De evaluatie van dynamische modellen maakt het mogelijk om van procesbegeleiding naar proactieve realtime sturing te gaan. Verschillende benaderingen weerspiegelen de specifieke situatie en besturingsfilosofie. Het huidige hoogovenprocesbesturingssysteem is gebaseerd op dynamische modellen en maakt online controle mogelijk. De basisbenadering is om hoogovens te beschouwen als een systeem met waterkoeling, waarbij materiaal en energie worden toegevoerd, exotherme en endotherme chemische reacties plaatsvinden en energie wordt gedissipeerd in de vorm van warmteverliezen naar watergekoelde oppervlakken en als voelbare warmte in off gas.

Kostengeoptimaliseerde werking, procesverbeteringen die geen afbreuk doen aan de materiaalkeuze, de hoogste productkwaliteit en het bereiken en behouden van de gewenste productiviteit zijn de belangrijkste uitdagingen voor geavanceerde procesautomatisering, meet- en controlesystemen voor hoogovens. De geoptimaliseerde lastberekening met nauwkeurige chemische doelen en daaropvolgende closed-loop-regelingen vormen de basis voor het produceren van ruwijzer en slakken van hoge kwaliteit, terwijl tegelijkertijd het energieverbruik wordt verminderd. Het optimalisatiesysteem biedt gemakkelijke toegang tot alle procesparameters, materiaaleigenschappen en productiviteitsgegevens, waaronder laadinformatie, materiaal voor chemische en fysieke belasting en procesmetingen, zodat de optimale omstandigheden voor het produceren van ruwijzer en slakken op het beste kwaliteitsniveau kunnen worden bepaald .

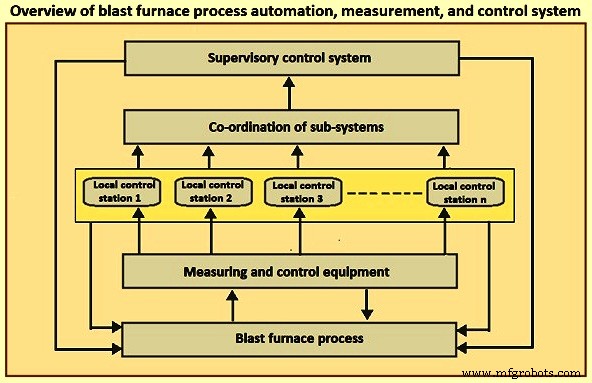

Het procesautomatiserings-, meet- en controlesysteem van de hoogoven is een uiterst nauwkeurige procesbesturing met snelle online grafische informatie. Het zorgt voor een stabiele, reproduceerbare werking van de hoogoven met constante ruwijzerkwaliteit. Het zorgt voor een ploegonafhankelijke werking van de fabriek waarbij handmatige interacties tot een minimum worden beperkt. Het resultaat is een altijd soepele werking van de hoogoven, een langere levensduur van de apparatuur en lagere productiekosten. Afb. 1 toont een overzicht van het procesautomatisering, meet- en regelsysteem van hoogovens.

Fig 1 Overzicht van procesautomatisering, meet- en controlesysteem voor hoogovens

De voordelen van de automatisering, het meet- en controlesysteem van het hoogovenproces omvatten (i) hoge productiviteit, wat betekent dat de hoogoven op topprestaties blijft draaien terwijl het verbruik van elektrische energie en brandstof wordt geminimaliseerd, (ii) hoge en uniforme productkwaliteit die betekent handhaving van de chemische eigenschappen van ruwijzer en slakken op het gewenste niveau, (iii) verminderd brandstofverbruik terwijl de temperatuur van het ruwijzer constant wordt gehouden door kleine wijzigingen van de brandstofsnelheid, gebaseerd op de thermische omstandigheden van de hoogoven, ( iv) stabiel, ploegonafhankelijk en de best-practice werking van de hoogoven gedurende de hele dag om een efficiënte productie te garanderen, (v) gemakkelijke integratie van een uitgebreide reeks metallurgische modellen en pakketten met het automatiserings-, meet- en controlesysteem, (vi) snelle en flexibele reacties op de verandering in de eisen, (vii) mogelijkheden voor toekomstige systeemuitbreidingen, en (viii) zeer snel rendement op i investering.

De procesautomatisering, meting en besturing van de hoogoven bestaat normaal gesproken uit PLC (programmable logic controller) en HMI (human machine interface) systemen bij Level-1 automatisering die de besturing zijn voor alle kritische processen. Deze controlemiddelen worden aangevuld met Level-2-oplossingen (procesmodellen, expertsystemen en programmatools), die ofwel de algehele BF-operatie of specifieke delen van het ijzerproductieproces dekken (hete hoogovens en het laden van hoogovens enz.). Voor de geïntegreerde Level-2 oplossingen voor de hoogoven wordt gebruik gemaakt van een expertsysteem. Dit geavanceerde procesassistentiesysteem omvat hoogovenbesturing en realtime gegevensanalyse en procesoptimalisatie, evenals uitgestelde hoogovengegevensanalyse. Het stelt operators in staat om de productie van heet metaal te optimaliseren, te worden bijgestaan door een op kennis gebaseerd systeem en om prestatie-indicatoren en productiecijfers te rapporteren.

In het algehele procesautomatisering, meet- en regelsysteem worden computers, programmeerbare controllers en microcontrollers gebruikt die zijn verbonden in de vorm van een lokaal regelnetwerk om alle communicatie van het bedrijfsniveau naar de fabriek en vice versa in een optimale manier. De intelligente motorbesturingssystemen, geïntegreerd met het besturingssysteem, bieden gedistribueerde besturings- en aanvullende onderhoudsgegevens voor betere diagnose- en veldapparatuurprestaties.

Hoogovenprocesautomatisering, meet- en controlesysteem heeft (i) hoge snelheid, open en redundante netwerken, (ii) complete veld I/O (input/output) bekabeling en ontwerpoverwegingen om de geïnstalleerde kosten te verlagen, (iii) ten minste HART-instrumentatie (Highway Addressable Remote Transducer Protocol) met HART-interfacemogelijkheden in het besturingssysteem, (iv) een activabeheersysteem dat in staat is om alle fabrieksactiva te onderhouden, inclusief het besturingssysteem, (v) naadloze interface naar Level 2-toepassingen voor procesoptimalisatie (indien nog niet uitgevoerd in niveau 1) en historische gegevens met niveau 2 groeien gemakkelijk met het niveau 1 besturingsplatform, (vi) een niveau 0/1-gegevens worden opgeslagen in het geschiedenisbestand, voor gebruik op de HMI of op Niveau 2/3, (vi) proces- en operationele rapporten, en (vii) operator- en onderhoudsgegevens / diagnostische systemen. Het HART-communicatieprotocol is een hybride analoog + digitaal open protocol voor industriële automatisering. Het meest opvallende voordeel is dat het kan communiceren via oudere analoge instrumentatiestroomlussen van 4-20 mA, waarbij het dradenpaar wordt gedeeld dat wordt gebruikt door de hostsystemen die alleen analoog zijn.

Een typisch hoogovenautomatiseringssysteem maakt gebruik van procescontrollers, bedieningsstations die zijn geïntegreerd in een snel 'Modbus plus' peer-to-peer-netwerk. Dit resulteert in een zeer nauwkeurige procesbesturing met snelle online grafische informatie. Voornamelijk hete kachel en lastoptimalisatie met de bedrijfszekere vergrendelingen voor betrouwbaar en veilig laden van de hoogoven en lastverdeling resulteren in een stabiele, reproduceerbare werking van de hoogoven met constante kwaliteit van het ruwijzer

Omdat de hoogoven een heel eenvoudig reactievat is, is het moeilijk om de omstandigheden erin direct en subtiel te regelen. Bovendien, omdat de processen in de hoogoven zeer langzaam veranderen, is het erg moeilijk om een normale toestand te herstellen als de stabiele werking van de oven eenmaal wordt verstoord. Voor het handhaven van een stabiele werking is het daarom noodzakelijk om zeer kleine veranderingen in de toestand in de oven te bewaken en tijdig passende maatregelen te nemen. Hiertoe verzamelt en berekent een procescomputer gegevens van sensoren die op verschillende posities van de hoogoven aanwezig zijn, en bewaakt zo de toestand van de oven in realtime. Wanneer het een verandering detecteert die een negatieve invloed kan hebben op de stabiele werking van de hoogoven, stuurt het actierichtlijnen voor de ovenoperators.

Meer in het bijzonder omvatten de bewakings- en regelfuncties van een procesbesturingssysteem van een hoogoven (i) laadregeling van erts en cokes door berekening van de laadverhouding van ijzererts en cokes en de volgorde van hun laden, (ii) regeling van de laadwerking door de werkingsmodus van de roterende laadtrechter zodanig in te stellen dat een adequate omtreksverdeling van erts en cokes wordt gerealiseerd; , (iv) ovencontrole door de schatting van de toestand in de oven op basis van informatie van verschillende sensoren, en (v) controle van het aftappen van ruwijzer en vloeibare slak met controle van de hoeveelheid en kwaliteit van getapt ruwijzer. Zoals gezien hierboven speelt het automatiserings-, meet- en controlesysteem van het hoogovenproces een zeer belangrijke rol bij de werking van een hoogoven.

In de huidige hoogoven zijn bijna duizend sensoren geïnstalleerd. Dit enorme aantal sensoren in conventionele analoge instrumentatie is moeilijk te installeren in het brede ijzerproductiegebied. De vooruitgang van micro-elektronica en datacommunicatiesystemen zoals de datasnelweg maakt het mogelijk om gedistribueerde digitale instrumentatie te introduceren. Er zijn verschillende voordelen van digitale instrumentatie ten opzichte van conventionele analoge instrumentatie, zoals (i) in staat om ruisvrije systemen te bouwen, met name elektromagnetische ruis, (ii) in staat om geavanceerde signaalverwerking en geavanceerde besturingsfuncties te gebruiken, (iii) betrouwbaarheid van het systeem kan worden verbeterd door het gebruik van dubbele functies, (iv) door gebruik te maken van een CRT-scherm (kathodestraalbuis) is het mogelijk om meer informatie te ontvangen van een compact controlepaneel dan het vorige enorme analoge instrumentenpaneel, (v) het is veel gemakkelijker om de systemen of functies veranderen of verbeteren, (vi) het is gemakkelijker om informatie uit te wisselen met hostcomputersystemen, en (vii) de installatiekosten zijn veel goedkoper dan de conventionele analoge instrumentatie vanuit het oogpunt van verhoogde functies. Om deze redenen wordt normaal gesproken digitale instrumentatie gebruikt voor de automatisering, het meet- en controlesysteem van het hoogovenproces.

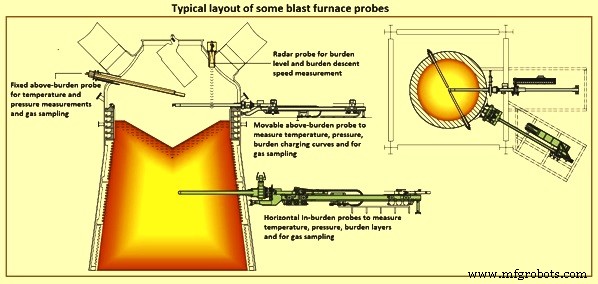

Voor een efficiënte besturing van hoogovens zijn betrouwbare metingen van de omstandigheden in de oven nodig. De temperaturen in de onderste helft van de oven kunnen oplopen tot meer dan 2.000 °C, waar de meeste intrusieve meettechnologieën onbetrouwbaar zijn, dus de meeste metingen in de oven worden uitgevoerd boven of nabij het lastoppervlak. Betrouwbare sondewerking is belangrijk om op regelmatige basis gegevensverwerking, ovenprocesmodellen en toezichtsystemen voor ovenwerking te ondersteunen. Betrouwbare sondes helpen de hoogovenoperator om (i) topgastemperatuurprofiel en topgaschemie vast te stellen, (ii) materiaalvaltrajecten, voorraadlijnniveau en profiel, (iii) lastlaagopbouw, meng- en daalgedrag, ( iv) gas- en temperatuurprofielen in de lastkolom, (v) toevoerkanaal- en cokesbedomstandigheden, en (vi) ruwijzerkwaliteit en tapbewerkingen. De belangrijkste technieken voor directe of indirecte kwantificering van de lastverdeling omvatten (i) bovenbelastingsonde, (ii) in-belastingsonde, (iii) voorraadlijndetector, (iv) profielmeter, (v) verticale sonde, (vi) thermokoppels, (vii) manometers aan de ovenwand, en (viii) diverse metingen. Afb. 2 toont een typische lay-out van enkele van de sondes die in de hoogoven worden gebruikt.

Fig 2 Typische lay-out van sommige hoogovensondes

Overbelastingsonde – De bovenbelaste sonde heeft een aantal thermokoppels die aan het apparaat zijn bevestigd om de gastemperaturen op verschillende radiale posities boven het lastoppervlak te meten. Dit levert de informatie over de gasstroomcondities in de oven. De gebieden met een lagere permeabiliteit laten minder gas stromen, wat de gastemperatuur verlaagt in vergelijking met gebieden met een hogere permeabiliteit. Daarom geven de temperatuurmetingen informatie over de permeabiliteitsomstandigheden in de oven.

Een probleem met de bovenstaande lastsonde is dat het gas dat uit het lastoppervlak komt zich vermengt voordat het de sonde bereikt. Daarom kunnen sommige temperaturen worden onderschat of overschat. De sonde moet daarom dichter bij het lastoppervlak worden gemonteerd, wat moeilijk te realiseren is omdat het lastoppervlak tijdens het proces en met de productiesnelheid kan veranderen. Bovendien kan een plotselinge toename van de voorraadlijn veroorzaakt door fluïdisatie de sonde beschadigen.

In-last sonde – In-belastingssondes worden normaal gesproken op elke hoogte onder het lastoppervlak en boven de samenhangende zone geïnstalleerd. Daarom moeten deze sondes hogere temperaturen en slijtage overleven in vergelijking met de bovenbelaste sondes. Dit is de reden waarom ze normaal gesproken intrekbaar zijn en alleen worden ingebracht wanneer de monstername is gedaan. De in-last sonde meet de gastemperatuur en de samenstelling op verschillende radiale punten. De metingen zijn over het algemeen nauwkeuriger dan de signalen van de bovenbelaste sonde, omdat vermenging niet in dezelfde mate optreedt. Strikt genomen is het resultaat echter afhankelijk van de laag waarin het monsterpunt zich bevindt op het moment van meten.

Voorraaddetector – Voorraadlijndetectoren worden gebruikt om informatie te verkrijgen over de hoogte van het lastoppervlak, bekend als 'voorraadlijn', na het laden van elke stortplaats in de oven. Hoogoven is zo geprogrammeerd dat een stortplaats alleen in de oven wordt geladen wanneer het lastoppervlak boven een bepaald verticaal niveau is gedaald. Stock-line detectoren kunnen mechanische apparaten (stock-rods) zijn waarbij een gewicht aan het einde van een ketting of draad wordt neergelaten totdat weerstand in de vorm van een lastoppervlak wordt bereikt. Hedendaagse ovens maken gebruik van contactloze technieken, zoals radarsystemen die het tijdverlies elimineren terwijl het gewicht in de oven wordt verlaagd. Een plotselinge daling van de voorraadlijn is een indicatie van een slip, wat een punt van zorg kan zijn voor de ovenoperator.

Profielmeter – Profielmeters waren oorspronkelijk mechanische apparaten, maar zijn nu vervangen door contactloze methoden, bijvoorbeeld beweegbare radars (bewegende sonde) langs een horizontaal kanaal die de hoogte van het lastoppervlak op verschillende radiale punten meten. De profielmeter kan ook de daalsnelheid van de last inschatten. Huidige profielmeters hebben radars die op roterende verbindingen zijn bevestigd en 3D-belastingsoppervlakken kunnen worden geschat, wat een veel beter begrip geeft dan door metingen in één richting. Contactloze niveaumeting met radar in hoogoven heeft verschillende voordelen waaronder (i) betrouwbare meting, onafhankelijk van stof, materiaalsamenstelling en hoge temperaturen, (ii) hoge meetzekerheid, ook tijdens het vullen, en (iii) slijtage- en onderhoudsvrij bediening.

Verticale sonde – Verticale sondes worden gebruikt om de temperatuur en de gassamenstelling over de hoogte van de hoogoven te leveren. Deze sondes kunnen bestaan uit kabels op verschillende radiale posities die naar het lastoppervlak worden neergelaten en naar beneden worden gesleept door vaste stoffen te verplaatsen totdat de punt is beschadigd, aangezien de kabels hoge temperaturen bereiken in het onderste deel van de oven. De sondes meten normaal gesproken temperatuur en druk en kunnen gas bemonsteren voor samenstelling. Deze sondes kunnen worden uitgerust met een camera voor deeltjesgrootteverdeling. De lengtes van de geërodeerde sondes geven ook de locatie van de cohesieve zone in de oven aan. Hoewel verticale sondes maximale informatie over de oven geven, worden ze zelden gebruikt omdat ze duur zijn en complexe voedingsapparatuur nodig hebben.

Thermokoppels – De wanden van de hoogoven zijn bekleed met thermokoppels die ook cruciale informatie geven over de werking van de oven. Plotselinge veranderingen in de metingen van thermokoppels kunnen bijvoorbeeld wijzen op het laten vallen van de schedel, wat een stilstaande, gestolde massa is die wordt gevormd aan de ovenwanden.

De barre omgeving veroorzaakt door hoge temperaturen en hoge drukken die in de kachel worden aangetroffen, verkort de levensduur van de thermokoppels aanzienlijk, vanwege de vervuiling en migratie van de tipmaterialen. De metalen omhulsels die worden gebruikt om conventionele thermokoppels te beschermen, zijn niet levensvatbaar boven 1200 ° C. Alternatieve omhulsels kunnen gemakkelijk breken of beschadigd raken door de uitzetting en samentrekking van het keramische metselwerk tijdens de verwarmingscyclus. Bovendien kan plotselinge drukontlasting (of 'snuiven') een temperatuurdaling van 20 tot 30 graden C gedurende ongeveer 30 seconden veroorzaken. Dit maakt het thermokoppelsignaal ongeschikt voor gebruik in automatische kachelomkeringssystemen. Correct geïnstalleerd, biedt een infrarood pyrometersysteem nauwkeurige temperatuurmetingen voor de toepassing van de kachel en lost het verschillende problemen op die zich voordoen bij het gebruik van thermokoppels.

Manometers bij de ovenwand – Gasdruk wordt gemeten op verschillende punten op de wanden. Terwijl het gas door de cokesspleten stroomt, is de richting horizontaal, dus het beïnvloedt de druk aan de wanden. Daarom kan de drukinformatie worden gebruikt om de vorm van de samenhangende zone te schatten.

Andere metingen – Enkele van de andere metingen in de hoogoven omvatten (i) druk, temperatuur en samenstelling van het topgas, (ii) stroomsnelheid en temperatuurstijging van het koelwater, (iii) explosieomstandigheden, (iv) ruwijzer en slakvariabelen, (v) gebruik van buiksonde enz. (vi) infraroodcamera's om de oppervlaktetemperatuur van de belasting te meten, en (vii) thermokoppels voor huidstroming (of minisondes). Deze metingen worden indirect beïnvloed door de lastverdeling.

Enkele van de extra meetsondes die in de hoogoven worden gebruikt, zijn (i) materiaalscansonde (ii) blaassonde, (iii) kernmonsternemer, (iv) impactsonde (v) torpedolepelniveau-radarsonde, en (vi) weerstandsmeting in de ovenschaal.

Kernfunctionaliteit voor optimalisatie van hoogovens

Hoogovenoptimalisatie is een innovatief procesoptimalisatiesysteem dat de automatisering, het meet- en controlesysteem van hoogovenprocessen naar een geheel nieuw niveau tilt. De typische oplossing op basis van een goed getest en bewezen basissysteem zorgt voor de hoogste beschikbaarheid en combineert op efficiënte wijze data-acquisitie, verwerking en visualisatie. Het systeem toont betrouwbaarheid en kostenbesparingen.

Een breed spectrum aan onbewerkte gegevensbronnen (inclusief front-endsignalen, hoeveelheid geladen materiaal, laboratoriumgegevens, gebeurtenissen, modelresultaten en kostengegevens) wordt gedurende de gehele levensduur van de fabriek opgeslagen. Er wordt voorzien in gespecialiseerde tools waarmee procesinformatie kan worden gekoppeld aan analysegegevens en lastmatrices. Flexibele interfaces, modularisering en betrouwbare software-architectuur bieden de middelen om het systeem eenvoudig aan te passen en te onderhouden in een steeds veranderende omgeving van grondstoffen, bedrijfsfilosofie en connectiviteit met systemen van derden.

Naast het robuuste basissysteem ondersteunen een aantal op elkaar inwerkende procesmodellen operators en lijnmanagers bij hun dagelijkse beslissingen. De metallurgische procesmodellen maken het hoogovenproces transparant. Fabrieksspecifieke vereisten worden normaal gesproken opgenomen in deze metallurgische procesmodellen.

Het doel van dynamische modellen is om de processtatus continu weer te geven en te voorspellen. Het maakt het ook mogelijk om verschillende procesparameters te besturen met de toepasselijke processtrategie. De bepaling van de processtatus is gebaseerd op informatie die is opgehaald uit veldinstrumenten. Enkele voorbeelden van de ontwikkelde modellen zijn (i) materiaalverdeling en positie van bepaalde materiaalzones, (ii) gasverdeling, (iii) temperatuurverdeling, (iv) thermische toestand van de oven en zijn onderdelen, (v ) chemische samenstelling van ruwijzer en slakken in de druppelzone, (vi) vloeistofniveau in de haard, (vii) geometrie van materiaalzones (samenhangende zone, druppelzone, dode man en thermische weerstand op lange termijn), en (viii) schachtgeometrie ( steigers). De ontwikkelde modellen zijn van analytische, empirische en heuristische aard. De berekening verloopt cyclisch en de output van deze modellen is de geometrische, thermische en materiaaltoestand van de oven en zijn kenmerken.

Het voorspellende model maakt realtime simulatie op basis van actuele gegevens over de oveninput. Het model is van het zonale type. De gemodelleerde processen zijn gasstroom, materiaalstroom, thermisch proces, chemisch proces, fysisch proces en geometrisch proces. De oventoestand wordt bepaald voor elk element met warmte- en materiaalbalans. De berekening is gebaseerd op informatie die is opgehaald uit de laboratorium- en veldinstrumentatie waarmee de saldi kunnen worden afgesloten. De chemische basisreacties worden in het model gebruikt.

End-to-end transparantie in realtime door up-to-date datavisualisatie en metallurgische procesmodellen leiden tot betere samenwerking, verbeterde workflows en minder fouten, terwijl ze ook de besluitvorming ondersteunen. Zelfs belangrijke procesparameters zoals de vlamtemperatuur en het indirecte reductiepercentage zijn geïmplementeerd als zachte sensoren, waardoor ze niet te onderscheiden zijn van conventionele metingen.

De informatietechnologie van de ijzer- en staalindustrie verschuift en mobiele toegang zal naar verwachting de desktopgebaseerde toegang overtreffen. De HMI moet worden ontworpen om responsief en flexibel te zijn, of het nu een desktop of een nieuwe multi-touch-interface is. Het moet eenvoudig zijn om de operators efficiënter en effectiever te laten werken.

Door het gebruik van verschillende metingen samen en met ervaringen uit het verleden, kunnen operators een holistisch beeld krijgen van de omstandigheden in de hoogoven en de oorzaak van onjuiste ovenomstandigheden identificeren. De procesautomatisering, meting en besturing van verschillende gebieden van hoogovens wordt hieronder kort beschreven.

Automatisering van het laden van magazijnen en ovens – Automatisering van het vullen van magazijnen en ovens kan worden geïmplementeerd van schaalwagensystemen tot volautomatische transport-/zeef-/toevoersystemen, die ertscokes en diverse materialen leveren aan ovens met overslaan of bandtoevoer. Dit omvat de mogelijkheid om de batchrecepten op afstand of via de HMI te creëren met een volledig geautomatiseerd 'charge master'-programma. Het programma volgt de materiaalstroom van de voorraadbakken tot aan de levering aan de bovenkant van de oven, compleet met drooggewicht-foutcorrectie en weegfoutcompensatie, om de juiste samenstelling en het juiste niveau van de last te behouden. Een essentieel onderdeel van een volledig geautomatiseerd systeem is de toevoeging van een stofopvangsysteem voor het verwijderen en afzuigen van emissies die worden veroorzaakt door het materiaalbehandelingsproces.

Het materiaalgebaseerde laadsysteem maakt de dynamische toewijzing van verschillende materialen aan de voorraadbunkers mogelijk. De oplaadmatrix heeft alleen betrekking op beschikbare materialen en niet op de bunkers. Het effect is een flexibelere werking van de installatie zonder dat er programma-aanpassingen nodig zijn. Als alternatief kan ook een meer uitgebreide versie van de conventionele bunkergebaseerde laadmatrix worden gebruikt. Onafhankelijk van het type laadmatrix wordt een intelligente compensatie van doseerafwijkingen als vanzelfsprekend beschouwd. De voorraadhuisbesturing berekent alle mogelijkheden van materiaaloverlapping op de laadtransportband in het geval van een bandaangevoerde oven. Samen met uitgebreide materiaalvolgfuncties van het voorraadhuis tot de bovenkant van de oven, wordt een soepele en efficiënte werking bereikt.

Automatisering van het vullen van de oven – Automatisering van het vullen van de bovenzijde van de oven omvat (i) het programmeren van het regelsysteem voor de levering van materiaal met een kleine bel / grote bel en besturing voor de systemen zonder bel, (ii) bewaking en controle van het voorraadniveau, (iii) het onder druk zetten van de bovenzijde van de oven en ontlastsystemen, (iv) smeersystemen, (v) minimaal HART-instrumentatie met HART-interfacemogelijkheden in het besturingssysteem, en (vi) veilig en veilig ontwerp voor de besturing van overdrukontluchtingskleppen aan de bovenzijde van de oven, inclusief de bijbehorende hydraulische systemen.

Verschillende laadapparatuur bieden verschillende mate van controle over het laadproces, wat uiteindelijk de lastverdeling bepaalt. Zelfs met een paar opties kan het laadproces echter erg ingewikkeld worden en soms contra-intuïtief zijn.

Slimme distributieoplossingen voor alle standaardtypes van materiaaldistributiesystemen worden normaal gesproken geleverd in het geval van belloos topladen. Een slimme versie van de meest voorkomende ringdistributielogica wordt verbeterd door de opties om spiraalladen, volledige ringen en gewichts- of tijddistributie mogelijk te maken. Hierdoor zijn flexibele en marginale distributiewijzigingen tussen individuele batches mogelijk. Spot- en sectorlading bieden een flexibele en gemakkelijke mogelijkheid om te reageren op de actuele ovenstatus onder veeleisende hoogovenomstandigheden. Gladde vrije vormverdeling is een combinatie van ring- en puntverdeling die snelheidsvariaties toepast op het distributieapparaat. Deze modus combineert de stabiele ringmodusdistributie met de flexibiliteit van distributie in vrije vorm.

Gesloten controle van de lastverdeling is een uniek kenmerk van het automatiseringssysteem voor het stabiliseren van het hoogovenproces en het verminderen van het brandstofverbruik. Op basis van radiale temperatuurmetingen in de hoogovenschacht berekent het model aanpassingen van het distributiepatroon om een gewenst temperatuurprofiel te bereiken. Het systeem ondersteunt ofwel een in-belasting sonde of boven-belasting temperatuurmetingen op basis van conventionele en akoestische technieken.

Automatisering van de eigenlijke oven en de haard – Automatisering van de eigenlijke oven en de haard omvat controles voor procestemperatuurbewaking, trending en alarmering, rookgasanalyse en sondesystemen voor boven- en onderbelasting. Als onderdeel van het monitoringsysteem worden proces- en productieberekeningen en modellen van derden gebruikt om operationele richtlijnen te geven. Sommige van deze gegevens omvatten (i) isothermen in de haard en zijwanden, (ii) lastverdeling, (iii) steenkoolvermaling en poederkoolinjectie, (iv) blaaspijplekdetectie en warmteverlies, (v) procesberekeningen zoals adiabatische vlamtemperatuur, permeabiliteit en blaassnelheid, en (vi) gegevens van/naar Level 2-systemen (geschiedenisgegevensbestanden en procesmodellen).

Een geoptimaliseerde werking van de hoogoven vereist een nauwkeurige vulling van de grondstoffen, inclusief sinter, pellets, ertsen, cokes, vloeimiddelen en additieven. Voor het wijzigen van de laadinstelpunten moet rekening worden gehouden met het cokesgehalte, de basiciteit van de slak en de feitelijke analyse van de grondstoffen en hun invloed op de hoogovenparameters. Deze procedure is complex en heeft hulp van een computermodel nodig. Lastenregelingsmodel berekent de laadmatrix op basis van de geoptimaliseerde lastensamenstelling, terwijl het lastenverdelingsmodel het gasgebruik verbetert door nauwkeurige materiaalverdeling.

Met het hoogovenoptimalisatiesysteem hebben operators volledige gegevenstransparantie in het hele proces. Deze enorme verscheidenheid aan proces- en metadata (bijvoorbeeld ploegen, alarmen en materialen) wordt transparant, toegankelijk en begrijpelijk gemaakt door de beknopte rapportages die door het systeem worden gegenereerd. Slimme tegels dienen als glazen deuren die automatisch live-informatie weergeven van de favoriete applicaties van de operator, zelfs als de applicatie niet actief is. In het geval van een significante afwijking van de normale procesparameters, komen gerelateerde productiegegevens tot leven op het startscherm, waardoor de operator belangrijke beslissingen kan nemen en corrigerende maatregelen kan nemen voor de situatie.

Het doel van het lastbeheersingsmodel is om een nauwkeurige lastsamenstelling vast te stellen die voldoet aan de toegewezen streefwaarden voor cokes- en brandstofinjectiesnelheden, slakbasiciteit, ruwijzerkwaliteit en lasttoevoersnelheden. Het eindresultaat van het lastbeheersingsmodel is een laadmatrix die met een enkele muisklik kan worden overgedragen naar het basisautomatiseringssysteem voor uitvoering. In combinatie met het expertsysteem vormt het lastbeheersingsmodel het centrale onderdeel van de volautomatische lastsamenstellingoptimalisatie in de werking van de hoogoven.

De voordelen van het lastbeheersingsmodel omvatten (i) constante productkwaliteit, wat betekent dat de chemische samenstelling van ruwijzer en slak op het gewenste niveau wordt gehouden, (ii) verschuivingsonafhankelijke lastaanpassingen aangezien de berekening van de nieuwe lastsamenstelling automatisch wordt uitgevoerd met behulp van de nieuwste grondstofanalyses en gestandaardiseerde berekeningsprocedures, en (iii) geen handmatige operatorinteractie nodig voor het berekenen en activeren van een nieuwe oplaadmatrix.

Bellloze laadkokers en klokvormige laadapparaten met beweegbare bepantsering zorgen voor een nauwkeurige verdeling van erts- en cokeslagen in de hoogoven. Het lastverdelingsmodel helpt de operators en/of lijnmanagers om de daadwerkelijke verdeling aan te passen om het gasstroompatroon en de lastdoorlaatbaarheid te verbeteren volgens de daadwerkelijke procesvereisten. The model simulates the burden descent through the blast furnace shaft and calculates the actual shape of the material layers in the upper part of the shaft. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

Productieproces

- Betere manieren om problemen met automatisering en procescontrolekringen op te lossen

- ISA publiceert boek over veiligheid en betrouwbaarheid van controlesystemen

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Automatiseringsbesturing en modellering van elektrische boogovens

- Automatisering en controlesysteem van Sinter Plant

- Automatisering, controle en meetsysteem van cokesovenfabriek

- Opwekking en gebruik van hoogovengas

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven koelsysteem

- Procesbesturingssysteem