Automatisering, controle en modellering van de basisproductie van zuurstofstaal

Automatisering, controle en modellering van de basisproductie van zuurstofstaal

Bij het proces voor het maken van basiszuurstofstaal produceert de basiszuurstofoven of convertor vloeibaar staal door het koolstofgehalte van het door de hoogoven geproduceerde ruwijzer te verminderen van ongeveer 4,5% tot 0,03% tot 1,0%. De converter blaast een grote hoeveelheid zuivere zuurstof in het ruwijzer en raffineert dit in korte tijd tot staal. Momenteel maakt het basisproces voor het maken van zuurstofstaal gebruik van gecombineerd blazen (blazen aan de boven- en onderkant). Het bodemblazen gebeurt met het inerte gas. Tijdens het raffineren worden verschillende materialen door de converter gebruikt. Naast ruwijzer en ijzerschroot als belangrijkste grondstoffen, zijn de andere materialen die worden gebruikt bij het maken van zuurstofstaal gecalcineerde kalk, gecalcineerd dolomiet of gecalcineerd magnesiet voor een goede slakvorming en verschillende koelmiddelen (zoals erts, sponsijzer enz.) tijdens het proces . De werking van de omvormer vereist dat de gastemperatuur hoog is ingesteld en genereert een grote hoeveelheid stof.

Het doel van het zuurstofstaalproductieproces is om het vloeibare metaal (gesmolten schroot + heet metaal) te verfijnen en om de samenstelling en temperatuur van het vloeibare staal aan te passen. Om dit doel te bereiken, wordt het automatiserings- en controlesysteem gebruikt voor het staalproductieproces, dat normaal gesproken bestaat uit een basisautomatiseringssysteem en een procescontrolesysteem.

De technische faciliteiten bij de basisproductie van zuurstofstaal zijn in werkelijkheid het ontwerp en de montage van verschillende subsystemen. De belangrijkste uitrusting van de basiszuurstofstaalproductie is een met vuurvast bekleed convertorvat (basiszuurstofoven) waarin het proces van staalproductie plaatsvindt. Naast het convertorvat heeft het staalproductieproces verschillende subsystemen, bestaande uit (i) kantelaandrijving van het convertorvat, (ii) zuurstoflanssysteem, (iii) bodemroersysteem met inert gas, (iv) topgas (convertergas) koeling, reinigings-, analyse- en terugwinningssysteem, (v) sublans-meetsysteem, (vi) sloppreventiesysteem, (vii) materiaalbehandelingssysteem, (viii) schrootvulsysteem, (ix) flux- en koelvloeistofvulsysteem, (x) ferrolegering laadsysteem, (xi) horizontaal temperatuurmeet- en monsternamesysteem, (xii) automatisch tapsysteem, (xiii) slakstoppersysteem, (xiv) secundair ontstoffingssysteem, (xv) vergrendelings- en alarmsysteem, en (xvi) human machine interface (HMI) systeem.

Naast deze subsystemen moet de productie van zuurstofstaal op een geïntegreerde manier worden geëxploiteerd met stroomopwaartse en stroomafwaartse processen. Ook moet het staalproductieproces worden gekoppeld aan externe systemen zoals (i) een staalsmelterijlaboratorium met een optische emissiespectrometer, en röntgenfluorescentiespectrometers en andere analyseapparatuur, en (ii) toezichthoudende controle en gegevensverzameling (SCADA)-systemen.

Zuurstofstaalproductie is een complex fysisch-chemisch proces dat een groot aantal beïnvloedende factoren heeft. Er worden twee methoden gebruikt voor het regelen van het blazen in de converter. De eerste methode maakt gebruik van indirecte meting door het uitlaatgas, terwijl de tweede methode gebruik maakt van directe meting door de sublans. Bij de tweede methode wordt de temperatuur (in graden C) van vloeibaar staal gelijktijdig tijdens het blazen direct gemeten. Deze methode wordt ook gebruikt voor verschillende doeleinden, zoals het egaliseren van baden, slakkenegalisatie, meting van zuurstofconcentratie en slakbemonstering.

In het basisproces voor het maken van zuurstofstaal geldt het klassieke procesmodel nog steeds, waarbij de operator zoveel mogelijk moet weten over de inputs, de procesparameters en de outputs, en hij moet deze informatie vrij beschikbaar hebben om de vereiste aanpassing aan het proces, om een product van topkwaliteit te produceren. Om dit te bereiken, moeten verschillende controle- en schattingstechnieken worden gebruikt en deze technieken moeten op een georganiseerde manier werken om de vereiste informatie voor de actie van de operator te verschaffen.

De subsystemen die passen in deze technische hiërarchie zijn (i) meting van de massa van ruwijzer, (ii) analyse van ruwijzer, (iii) bodemroeren van inert gas, (iv) zuurstoftoevoer, (v) laadtemperatuur en analyse, (vi ) flux- en koelvloeistofvulsysteem, (vii) ferro-legeringsvulsysteem, (viii) procesbesturingscomputers en (ix) beheercomputers. Metingen die nodig zijn tijdens het proces van staalproductie zijn (i) temperatuurmeting, (ii) badkoolstofgehalte, (iii) baddiepte en (iv) volledige chemische analyse. Dit is normaal gesproken bereikt door het proces te stoppen, de converter te kantelen en handmatig temperaturen en monsters te nemen.

Procesbeheersing is een belangrijk onderdeel van de basisproductie van zuurstofstaal, aangezien de warmteproductietijden erdoor worden beïnvloed. Er zijn tegenwoordig verschillende strategieën voor de controle van staalproductieprocessen beschikbaar, en staalfabrieken gebruiken strategieën afhankelijk van hun faciliteiten en behoeften. Procesbesturingsmodellen kunnen grofweg worden onderverdeeld in twee categorieën, namelijk (i) statisch en (ii) dynamisch.

De eenvoudigste vorm van procesbeheersing is gebaseerd op een statisch procesmodel. Het bestaat uit een reeks saldi voor warmte, zuurstof, ijzer en slakken, gecombineerd met een toestandsvergelijking. Dit laatste beschrijft de relatie tussen het ijzergehalte in de slak, het werkelijke gehalte aan mangaan en koolstof in staal en de basiciteit van de slak. Statische modellen bepalen de hoeveelheid te blazen zuurstof en de lading naar de oven, gegeven de initiële en definitieve informatie over de warmte, maar geven geen informatie over de procesvariabelen tijdens de zuurstofblaas. Statische modellen zijn eigenlijk als het schieten van een pijl. Er is geen verdere controle zodra de pijl de boog verlaat.

Bij dynamische procesbesturing is nauwkeurige informatie over de actuele stand van het blaasproces nodig. Idealiter moet continue informatie over de staal-, slakken- en gassamenstellingen evenals de temperatuur beschikbaar zijn en online worden gebruikt voor procestoezicht. Elke afwijking van het verloop van het verwachte proces kan dan worden gedetecteerd en op basis van de modellen kan de zuurstoftoevoer worden aangepast of kan er extra flux in de converter worden toegevoegd. In een standaard staalconvertor is dit alleen mogelijk in een ideale situatie. In de praktijk is de situatie totaal anders. Vooral in het basisproces voor het maken van zuurstofstaal zijn er sterke praktische beperkingen voor continue metingen, bijvoorbeeld trillingen, stof, hoge temperatuur en vloeibare metaal- en slakfasen. Dynamische modellen maken aanpassingen tijdens de zuurstofstoot op basis van bepaalde in-blow-metingen.

De vereisten van een dynamisch gecontroleerd proces zijn (i) het proces niet te onderbreken en (ii) de realtime metingen te verkrijgen. Hiervoor wordt een sublanssysteem gebruikt dat de procesomstandigheden aankan en gebruik maakt van wegwerpsensoren in de lanstip. De verschillende sensoren worden gekenmerkt door hun meetfuncties, de belangrijkste zijn (i) badtemperatuurmeting, (ii) badkoolstofmeting en (iii) badniveaumeting. Elke combinatie kan worden gebruikt.

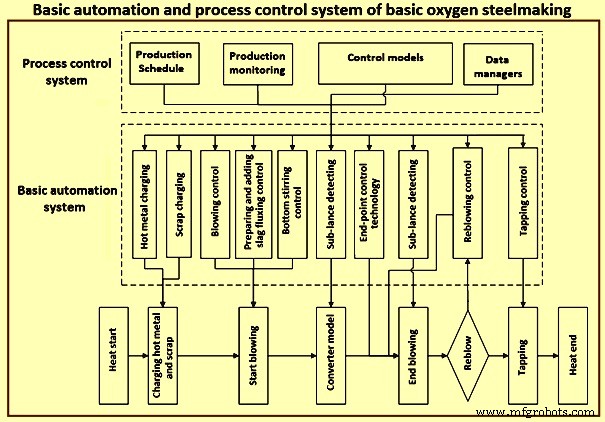

De belangrijkste functies van het basisautomatiseringssysteem omvatten zuurstoflansregeling, materiaalregeling, bodemroerregeling, sublansdetectieregeling en eindpuntregeling. Het procesbesturingssysteem voert productiebeheer, besturingsmodellen, procesbesturing en gegevensbeheer uit. Het procesbesturingssysteem wordt gebruikt om het basisautomatiseringssysteem te besturen. Ten eerste verzamelt het informatie over het smeltproces en detecties door de sublans. Vervolgens beoordeelt het de status van het smeltproces op basis van de resultaten van modelberekeningen. Ten slotte stuurt het signalen naar het basisautomatiseringssysteem om de aangepaste parameters te regelen.

De automatisering en controle van de basisproductie van zuurstofstaal houdt niet alleen rekening met de specifieke procesfuncties van de converter, maar houdt ook rekening met de relevante parameters van de laadmaterialen, waaronder de voorbereiding van het hete metaal, het beheer van de schroothoop en de planning van de logistiek. Oplossingen voor procesoptimalisatie (niveau 2) zijn gebaseerd op geavanceerde algoritmische vergelijkingen, die de complexe thermodynamische metallurgische reacties nauwkeurig weergeven. De oplossingen zijn voornamelijk geschikt voor een breed scala aan bedrijfsomstandigheden, b.v. variabele verhoudingen van schroot tot ruwijzer, minimale slakpraktijk en variërend fosforgehalte.

De belangrijkste doelstellingen van de automatisering en controle van het zuurstofstaalproductieproces zijn (i) voldoen aan de eisen van de staalproductie en (ii) het verlenen van operationele assistentie. Verder is de automatisering en controle van het staalproductieproces een effectieve manier (i) om uitgebreide en consistente procesinformatie te verstrekken voor de begeleiding van de operator, (ii) om gestandaardiseerde bewerkingen te garanderen voor een homogene kwaliteit van vloeibaar staal, (iii) om te verbeteren de prestatie van het proces, (iv) om de nauwkeurigheid van de eindpuntcontrole te verbeteren, (v) om de verwarmingscyclus te verkorten, (vi) om de productiviteit te verbeteren door geoptimaliseerde staalproductie, en (vii) om de productiekosten te verlagen door gebruik te maken van proces modellen voor geoptimaliseerd materiaalgebruik en energie-input. De automatisering en controle berust voornamelijk op computers en is onlosmakelijk verbonden met de mechanisering van het staalproductieproces.

De algemene architecturale structuur van de automatisering en controle van het basisproces voor het maken van zuurstofstaal omvat (i) bedrijfsinformatiesysteem, (ii) beheerinformatiesysteem voor staalsmelterijen, (iii) procescontrole en (iv) veldinstrumenten en -apparatuur.

Zoals kan worden afgeleid uit de verschillende subsystemen en de interfacing die daartussen bestaat, wordt het duidelijk dat de vereiste koppeling niet kan worden bereikt met conventionele (analoge) schakelingen. Er moet daarom veel gebruik worden gemaakt van digitale procesbesturingsapparatuur die verschillende voordelen biedt zoals (i) toevoegingen en systeemwijzigingen kunnen gemakkelijk worden doorgevoerd, (ii) geavanceerde regelstrategieën kunnen worden gehanteerd, (iii) intelligentie kan in het systeem worden geprogrammeerd, (iv) effectieve back-upfaciliteiten kunnen bestaan, (v) CRT (kathode straalbuis) operatorinterface kan worden geïntegreerd met een groot formaat aan weergave-opties, (v) het bestaan van opgeslagen gegevens, (vi) gemakkelijke toegang tot informatie en opgeslagen gegevens, en (vii) communicatie tussen hogere en lagere hiërarchie. Afb. 1 toont het basisautomatiserings- en procescontrolesysteem van de basisproductie van zuurstofstaal.

Fig 1 Basisautomatisering en procesbesturingssysteem van de basisproductie van zuurstofstaal

Verhoogde snelheid en capaciteit van computers, adoptie van programmeerbare logische controllers (PLC's) in elektrische en besturingssystemen en omschakeling van analoge naar digitale instrumentatie hebben geleid tot een opmerkelijke verbetering van de regelnauwkeurigheid. Verder heeft de toepassing van directe digitale besturing de laatste tijd de automatisering van het staalproductieproces versneld.

Samen met de vooruitgang van procescomputers en perifere meettechnologie, is de blaasregeling voor de converter verschoven van een statisch regelsysteem naar een dynamisch of volledig automatisch operationeel regelsysteem. Verder zijn, vanwege de technologische vooruitgang die is geboekt in de elektrische en controlesystemen, controllers overgestapt van instrumentenpanelen naar CRT-schermen, waardoor operators het staalproductieproces op de CRT-schermen kunnen volgen en besturen. Ook is met het gebruik van wiskundige modellen en expertsystemen (met behulp van kunstmatige intelligentieprogramma's) de automatisering en controle van het staalproductieproces gebruiksvriendelijker geworden.

Besturingssystemen voor verschillende subsystemen worden vaak geconfigureerd als DCS (distributed control system) en PLC (programmable logic controller) die naadloos aansluiten op het DCS van de basiszuurstofoven en zorgen voor geïntegreerde bewaking en besturing. Het unieke voordeel van deze geïntegreerde aanpak is dat het de aspecten processtabiliteit, productkwaliteit, operationele flexibiliteit en verbeterde werkomgeving omvat, terwijl efficiëntie en kosteneffectiviteit worden gewaarborgd.

De gedistribueerde besturingsinstrumentatie biedt plaats aan (i) consoles van productie-operators, (ii) live mimics, (iii) instrumentdisplays en -besturing, (iv) trendgrafieken, (v) en logs. Gedistribueerde computers op een data-snelweg worden gebruikt met de vereiste I/O (input / output) om (i) watersystemen, (ii) weegsystemen, (iii) bodemroersysteem, (iv) zuurstofsystemen en (v) ) communicatie met de hostcomputer. Managementinformatie / besturingscomputer is normaal gesproken een systeem met grote capaciteit dat voornamelijk wordt gebruikt om (i) informatie te verstrekken, d.w.z. ploegen- / dag- / maandrapporten, (ii) interactieve productie af te handelen, (iii) planning tussen downstream / upstream-fabrieken, (iv) voorbereiding voor laden (voorladen van schroot etc.), (v) accommoderen de statische modellen zoals warmtebalans, bepaling van de fluxen (kalk/dolomiet) en koelmiddelen (sponsijzer/ijzererts), hoeveelheden en wanneer te laden , en zuurstofbalans (bepaal de snelheid, duur en blaaspatroon), (vi) accommoderen het dynamische model dat in werking treedt nadat de sublans realtime informatie heeft verstrekt. Het systeem genereert een actief display waarmee de operator het proces op het doel kan beëindigen, de eindresultaten kan berekenen, kleine wijzigingen kan voorstellen en de uiteindelijke legeringen kan toevoegen.

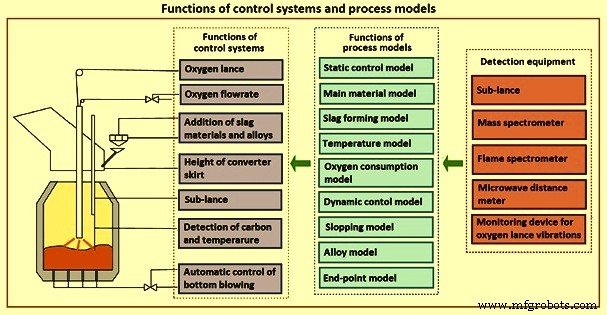

De besturingsmodellen vormen het kernonderdeel van het automatische besturingssysteem voor de staalproductie. Ze integreren de kennis van het smeltmechanisme, wiskundige statistieken, expertprincipes en adaptief leren. De regelvergelijkingen zijn afgeleid met behulp van de kennis van het smeltmechanisme en de belangrijkste regelparameters worden gedefinieerd door wiskundige statistieken en expertprincipes. Bovendien kunnen deze regelparameters via adaptief leren regelmatig worden aangepast. De regelmodellen verwijzen naar het statische regelmodel, het hoofdmaterialenmodel, het slakvormende model, het temperatuurmodel, het zuurstofverbruikmodel, het dynamische regelmodel, het sloppingmodel, het legeringsmodel en het eindpuntmodel enz. Verder is er ook een adaptief leren model. Verschillende gebruikte detectieapparatuur zijn sublans, massaspectrometer, vlamspectrometer, microgolfafstandsmeter en bewakingsapparaat voor zuurstoflanstrillingen enz.

Verder zijn er momenteel verschillende regelmodellen, zoals mechanismemodel, statistisch model en incrementeel model, enz. Het mechanismemodel is gebaseerd op het behoud van warmte en massa. Het bepaalt de relatie tussen variabelen door wiskundige afleiding. Het is echter niet geschikt voor toepassing vanwege de complexiteit van het smeltproces. Het statistische model is gebaseerd op de black-boxtheorie. Het fysisch-chemische proces wordt in dit model buiten beschouwing gelaten. Het houdt zich alleen bezig met de statistische relatie tussen input- en outputparameters. De rekennauwkeurigheid van dit model kan niet worden gehandhaafd zolang de smeltconditie wordt gewijzigd. Met behulp van het incrementele model kunnen de bedrijfsparameters worden verfijnd door ze te vergelijken met de geregistreerde productiviteitsgegevens. Het kan de invloed overwinnen die wordt veroorzaakt door de veranderingen in de smeltomstandigheden. De belangrijkste tekortkoming van dit model is echter de lage rekennauwkeurigheid. Fig 2 toont de functies van de besturingssystemen en procesmodellen.

Fig 2 Functies van de besturingssystemen en procesmodellen

Eindpunt koolstofvoorspelling

De voorspelling van het eindpunt van koolstof is aanvankelijk gebaseerd op de ervaring en vaardigheid van de operator. Het is algemeen bekend dat deze methode inefficiënt en moeilijk is, in het bijzonder voor het smeltproces van staal met middelhoog koolstofgehalte. Met de ontwikkeling van computer- en informatietechnologie is het onderzoek naar computerbesturing van de basisproductie van zuurstofstaal uitgevoerd. Het op computerberekeningen gebaseerde statische ladingsmodel werd voor het eerst gebruikt door Jones &Laughlin Steel Corporation en werd gebruikt om de hoeveelheid geladen ruwijzer, schroot en slakkenvormende materialen te berekenen en de koolstofcontrole van vloeibaar staal op het eindpunt te sturen.

Met de snelle ontwikkeling van autodetectiemethoden, wiskundige modellen en algoritmen, is dynamische en intelligente eindpunt-koolstofvoorspelling beschikbaar gekomen voor het staalproductieproces. Op basis van de kenmerken van verzamelde gegevens, die zijn gebruikt om het koolstofgehalte van het eindpunt te berekenen, wordt de koolstofvoorspelling van het eindpunt verdeeld in drie fasen, zoals statische voorspelling, dynamische voorspelling en intelligente voorspelling.

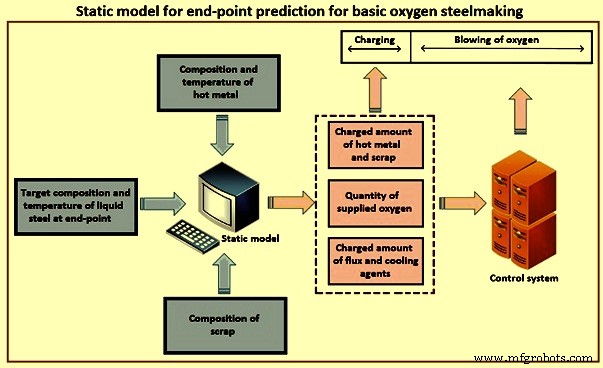

Statische voorspelling – Tijdens het hele proces van de basisproductie van zuurstofstaal worden operators normaal gesproken bijgestaan door een computergebaseerd geleidingssysteem, dat procesparameters en operatoracties voorstelt op basis van berekeningen van massa- en energiebalans en thermodynamische berekeningen. De statische koolstofvoorspelling van het eindpunt is voornamelijk gebaseerd op het wiskundige model dat is opgesteld op basis van massa- en warmtebalans, dat het koolstofgehalte van het eindpunt in het vloeibare staal kan berekenen op basis van de initiële laadparameters (zoals geladen ruwijzer en schroot, en samenstelling en temperatuur van ruwijzer). Fig 3 toont het statische model voor de voorspelling van eindpunten voor de productie van basiszuurstofstaal.

Fig 3 Statisch model voor voorspelling van eindpunten voor de basisproductie van zuurstofstaal

Het belangrijkste punt van statische eindpunt-koolstofvoorspelling is de redelijke vaststelling van de wiskundige modus en verwerving van gegevens over de initiële hoeveelheid. Vergeleken met de willekeur en onzekerheid van de eindpunt-koolstofvoorspelling op basis van de ervaring en vaardigheid van de operator, kan de statische eindpunt-koolstofvoorspelling een kwantitatieve berekening uitvoeren van het geblazen zuurstof- en eindpunt-koolstofgehalte, wat de voorspellingsnauwkeurigheid van het eindpunt koolstof. De normaal gebruikte wiskundige modellen voor statische eindpunt-koolstofvoorspelling omvatten voornamelijk een theoretisch model en een statistisch model

Het theoretische model kan de hoeveelheid geblazen zuurstof en het eindpunt koolstofgehalte berekenen op basis van de berekeningen van de massa- en warmtebalans tijdens het staalproductieproces. Vanwege de complexe interactie tussen verschillende invloedrijke factoren in het basisstaalproductieproces, wordt de berekening van de massa- en warmtebalans normaal gesproken aangevuld met empirische waarden en is deze onnauwkeurig, daarom vertoont het theoretische model relatief slechte prestaties op basis van de koolstofvoorspelling van het eindpunt van de staalproductieconvertor .

Het statistische model heeft alleen betrekking op de relatie tussen ingangsvariabelen en uitgangsvariabelen met behulp van statistische analyse van verzamelde gegevens zonder rekening te houden met het chemische reactiemechanisme in het vloeistofbad, dat wordt weergegeven door de vergelijking X =F (W, S, T, t, Z) , waarbij 'F' een lineaire of niet-lineaire functie is, 'W' het geladen gewicht van ruwijzer en schroot is, 'S' de doelwaarden zijn van de eindpuntsamenstelling in vloeibaar staal, 'T' de begintemperatuur van heet metaal, 't' is de zuurstofblaastijd en 'Z' zijn andere belangrijke invloedrijke factoren (zoals de hoogte van de toplans en de zuurstofdruk).

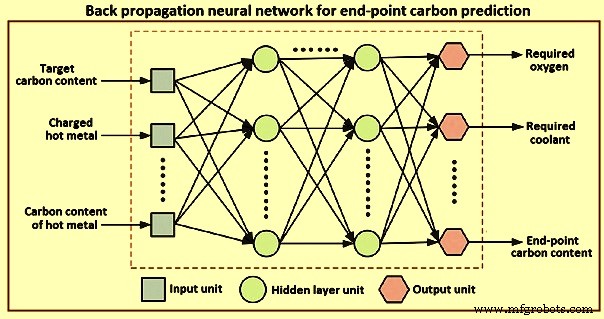

Als een soort statistisch model wordt het neurale netwerk voor back-propagatie in combinatie met verschillende algoritmen de afgelopen jaren op grote schaal toegepast op de eindpuntvoorspelling voor de basisproductie van zuurstofstaal. Vergeleken met het theoretische model is het neurale netwerk gespecialiseerd in het analyseren van willekeurige deviatie en het elimineren van de invloed van willekeurige factoren, en kan het een betrouwbaardere referentie bieden voor de voorspelling van eindpunt-koolstof. Fig 4 toont een neuraal netwerk voor terugpropagatie voor koolstofvoorspelling op het eindpunt.

Fig 4 neuraal netwerk voor back-propagatie voor eindpunt-koolstofvoorspelling

De theoretische en statistische modellen die in de bovenstaande sectie worden beschreven, zijn echter alleen gebaseerd op het in overweging nemen van initiële omstandigheden en statische procesgegevens (een kleine dataset zonder tijdreeksfunctie kan de werkelijke productie niet vertegenwoordigen), waardoor statische eindpunt-koolstofvoorspellingsmodellen ongeschikt zijn voor werkelijke productie omdat de nauwkeurigheid van de voorspelling beperkt is. Een bijzondere uitdaging van statische eindpunt-koolstofvoorspelling is het redelijk tot stand brengen van voorspellingsmodellen op basis van een grote productiedataset met een tijdreeksfunctie. Op basis van de bovenstaande uitdaging wordt de dynamische eindpunt-koolstofvoorspelling snel ontwikkeld op basis van statische voorspelling.

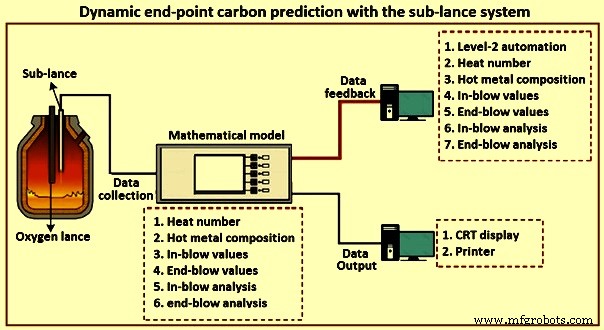

Dynamische voorspelling – Anders dan de statische controle, kan de dynamische eindpuntkoolstofvoorspelling het eindpuntkoolstofgehalte in vloeibaar staal voorspellen en online aanpassing van bedrijfsparameters uitvoeren met de berekening van dynamische modellen die zijn vastgesteld op de tijdreeksgegevens (lansbewegingen , koolmonoxide- en kooldioxidegehaltes van het afgas, spectrale kenmerken van de vlam) verzameld door bewakingsapparatuur. Momenteel zijn het sublanssysteem, het afgasanalysesysteem en het vlamspectrometrische analysesysteem de primaire methoden die worden toegepast voor dynamische eindpunt-koolstofvoorspelling voor de productie van basiszuurstofstaal. Fig 5 toont de dynamische eindpunt koolstofvoorspelling met het sublanssysteem.

Fig 5 Dynamische eindpunt koolstofvoorspelling met het sub-lans systeem

De dynamische eindpuntvoorspelling met het sublanssysteem meet direct het koolstofgehalte van vloeibaar staal in een later stadium van het blaasproces, bouwt het online voorspellingsmodel en voorspelt dynamisch het koolstofgehalte met verschillende blaastijden. Met de toepassing van een sublanssysteem kan de invloed van initiële afwijking op geladen materialen worden verminderd en is de eindpunt-koolstofvoorspelling nauwkeuriger en nauwkeuriger in vergelijking met statische voorspelling. Sommige Japanse staalsmelterijen behalen een voorspellende nauwkeurigheid van koolstof van meer dan 90% met een fouttolerantie van + / – 0,02%.

Door de bewaking van de afgasinformatie (verandering van het koolmonoxide- en kooldioxidegehalte tijdens het blazen van zuurstof), kan het koolstofgehalte van vloeibaar staal dynamisch worden afgeleid met een wiskundig model op basis van afgasinformatie, en de eind- puntkoolstofgehalte kan worden voorspeld en gecontroleerd met de feedback van berekeningsresultaten. Omdat het een indirecte schattingsmethode is, hebben de nauwkeurigheid van de verzamelde gegevens (zoals het gehalte aan rookgas en de stroomsnelheid) en de responstijd van het wiskundig model grote invloed op de voorspellingsnauwkeurigheid van het eindpunt-koolstof. Daarom wordt het afgasanalysesysteem normaal gesproken samen met het sublanssysteem gebruikt om de eindpuntkoolstof met de vereiste nauwkeurigheid in verschillende staalsmelterijen te regelen.

Spectrale kenmerken van de vlam bij de monding van de basiszuurstofconvertor houden verband met het koolstofgehalte van vloeibaar staal en veranderen dus tijdens het basisstaalproductieproces. Op basis van de spectrale kenmerken van de vlamstralingsinformatie is het vlamspectrometrische analysesysteem ontwikkeld om het eindpunt koolstofgehalte te voorspellen. De online voorspelling van het koolstofgehalte van vloeibaar staal kan worden voltooid door de relatie tussen het vlamspectrum van verschillende blaastijden en de status van het convertorbad te analyseren.

Er zijn optische sensoren gebruikt om het koolstofgehalte van lage koolstofwarmte (het beoogde eindpunt koolstofgehalte lager dan 0,06%) dynamisch te voorspellen bij de productie van basiszuurstofstaal in een staalsmelterij, wat tot een aanzienlijke verbetering heeft geleid.

Hoewel de dynamische koolstofvoorspelling op het eindpunt een aanzienlijke verbetering van de voorspelling kan geven in vergelijking met de statische voorspelling, kan het verzamelen van een echte, volledige en uitgebreide dataset die het algemene gedrag van het hele staalproductieproces, zelflerend en zelfaanpassing van het voorspellingsmodel zijn specifieke uitdagingen van dynamische eindpunt-koolstofvoorspelling. Daarom is de intelligente eindpunt-koolstofvoorspelling gebouwd op basis van dynamische eindpunt-koolstofvoorspelling.

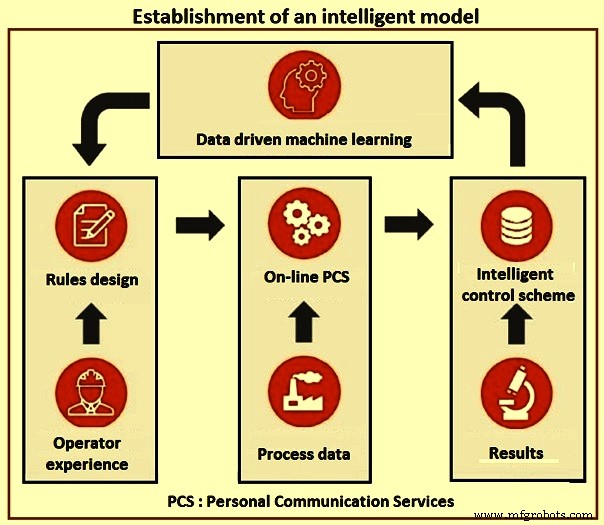

Intelligente voorspelling – Met de ontwikkeling van gegevensverzameling en intelligente modellen is nu intelligente eindpunt-koolstofvoorspelling voor de productie van basiszuurstofstaal beschikbaar gekomen. Het is opgesteld op basis van een volledige en uitgebreide dataset met verschillende functies en heeft een sterk zelflerend vermogen om de nauwkeurigheid van voorspellingen te verbeteren. Naast het sublanssysteem, past het automatische basiszuurstofstaalproductiesysteem voornamelijk andere technieken toe, namelijk (i) online slakdetectie tijdens het blazen van zuurstof, wat de leidraad vormt voor de slakvorming, (ii) afgasanalysesysteem dat dynamisch het koolstofgehalte en de temperatuur schat van vloeibaar staal tijdens het blaasproces, en (iii) intelligente modellen met een sterk zelflerend en zelfaanpassend vermogen. Afb. 6 toont de totstandkoming van een intelligent model.

Fig 6 Oprichting van een intelligent model

Met toepassing van bovenstaande technieken kan de intelligente eindpuntkoolstofvoorspelling voor het maken van basiszuurstofstaal automatisch en efficiënt worden geïmplementeerd met een computer in plaats van handmatige bediening, en de voorspellingsnauwkeurigheid van het eindpuntkoolstofgehalte wordt aanzienlijk verbeterd. Met de praktische toepassing van intelligente eindpuntvoorspelling in een staalsmelterij is de reblow-ratio teruggebracht van 14% naar 1% en is de tap-to-tap-tijd teruggebracht van 37 minuten naar 29 minuten, waardoor de efficiëntie van het basisproces voor het maken van zuurstofstaal.

Het lijdt geen twijfel dat intelligente voorspelling de voorspellingsnauwkeurigheid van het koolstofgehalte op het eindpunt aanzienlijk verbetert. Onlangs zijn er steeds meer autodetectietechnieken ontwikkeld en toegepast op de eindpunt-koolstofregeling voor de basisproductie van zuurstofstaal, zoals robotbemonstering en temperatuurmeetsysteem, draadloos samenstellingsmeetsysteem, enzovoort. Ondertussen wordt Industrial Internet of Things (IIoT) snel ontwikkeld, samen met de vijfde generatie mobiele communicatietechnologie (5G) en big data-analyse, en wordt het geleidelijk toegepast op slimme staalproductie. Daarom krijgt de intelligente eindpunt-koolstofvoorspelling voor de basisproductie van zuurstofstaal in de toekomst meer aandacht.

Vanuit het oogpunt van industriële implementatie kan het intelligente eindpunt-koolstofvoorspellingsmodel met hoge nauwkeurigheid worden geïnstalleerd op een bestaand processysteem, waarbij continu het koolstofgehalte in het proces wordt voorspeld en de operators worden begeleid op basis van de werkelijke gebeurtenissen en geplande gebeurtenissen tijdens de basis proces voor het maken van zuurstofstaal.

Deskundig systeem

Expertsysteem is de uitgebreide groep procesmodellen die het proces van staalproductie in beeld brengt en optimaliseert. Expertsysteem bewaakt het metallurgische en thermische proces, berekent cyclisch de actuele toestand van staalbad en slak. Dit geeft op elk moment de analyse en temperatuur van staalbad en slak en de berekeningen van het setpointmodel zijn altijd gebaseerd op de werkelijke situatie.

De deskundige systeemprocesmodellen optimaliseren en controleren het staalproductieproces tijdens de gehele behandeling in de converter. Het Level-2 systeem assisteert de operator volgens de modelberekeningen op basis van de opgeslagen productieschema's per staalsoort. Een deskundig systeem informeert het bedienend personeel continu over de algehele status van de hitte (d.w.z. gewicht, temperatuur en analyse) tijdens de behandeling.

De uitgebreide groep setpointmodellen in expertsysteem bepaalt het expertsysteemsetpoint, dat verantwoordelijk is voor het bepalen van de benodigde voorraden grondstoffen, gasvolumes en/of energie voor verschillende behandelingsstappen. Enkele van de instelpuntmodellen worden hier beschreven.

De eerste ladingsberekening van het expertsysteem wordt gedaan door verschillende scenario's te nemen waarbij variabele invoergegevens (zoals variabel schroot en variabel ruwijzer, variabel schroot en vast ruwijzer, of vast schroot en variabel ruwijzer) kunnen worden toegepast. Daarnaast kan schrootkostenoptimalisatie worden gebruikt. Als modeluitvoer wordt de optimale ladingsmix geleverd om de doelen te bereiken volgens de geplande staalsoort uit het productieschema.

De berekening van de tweede lading van het expertsysteem wordt uitgevoerd onmiddellijk nadat de feitelijke gegevens met betrekking tot het geladen ruwijzer en schroot zijn ontvangen, inclusief de deelgewichten van de verschillende soorten schroot. Het tweede ladingberekeningsmodel berekent de noodzakelijke toevoegingen aan het vat en het zuurstofvolume om de doelanalyse en de doeltemperatuur van het staal aan het einde van de slag te bereiken.

De berekening van de in-blaascorrectie van het expertsysteem wordt gedaan door een sublansmodel. Afhankelijk van de beschikbaarheid van de gegevens (temperatuur, koolstof) neemt het cyclische online model de gemeten waarden over en past het enkele corrigerende maatregelen toe omdat de sublansmeting dicht bij de hotspot wordt gedaan. De resterende benodigde hoeveelheid zuurstof, verwarmings- of koelmiddelen en extra slakvormers worden berekend.

De berekening van de herblaascorrectie van het expertsysteem kan worden gestart als bepaalde eigenschappen van het staalbad (bijv. temperatuur, koolstofgehalte of fosforgehalte) aan het einde van het blazen niet binnen de gespecificeerde doellimieten vallen. De feitelijke analyse en temperatuur van het staalbad zijn afkomstig van een temperatuurmeting of van een echt staalmonster. De benodigde zuurstofhoeveelheid, verwarmings- of koelmiddelen en extra slakvormers voor herblazen worden berekend.

Expert systeem legeringsmodel berekent de kosten geoptimaliseerd voor de benodigde legerings- en deoxidatiematerialen die aan de taplepel moeten worden toegevoegd. Er wordt rekening gehouden met de analyse van de legeringsmiddelen en hun specifieke verliezen.

Expert systeemvoorspellingsmodel voert een simulatie uit van het volledige productieproces met behulp van de resultaten van supervisie en setpoint-modellen. Het geeft een prognose van de voortgang en de uiteindelijke toestand van de hitte. Ook voorspelt het alle benodigde toevoegingen en handelingen en dient het ter optimalisatie van het productieproces. In het typische HMI-scherm voor het voorspellingsmodel geven de verschillende secties van het scherm de doel- en invoergegevens, modelresultaten, berekende analyses voor staal en slak en specifiek verbruik weer.

Het voorberekeningsmodel van het expertsysteem simuleert het volledige staalproductieproces voor/nadat schroot en ruwijzer in de converter worden geladen. Expert systeemvoorspellingsmodel bepaalt de optimale blaas- en roerstrategie, evenals de exacte tijd en portionering van vattoevoegingen. The pre-calculation model is based on a pre-defined list of process steps (e.g. charging, main blowing, stirring, and tapping etc.) and target values from the standard operating practice (SOP) as defined by the process engineer.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Java basis invoer en uitvoer

- Betere manieren om problemen met automatisering en procescontrolekringen op te lossen

- ISA publiceert boek over veiligheid en betrouwbaarheid van controlesystemen

- Bestaande upgrades van besturingssystemen ontwerpen en plannen

- Smart Home Automation en beveiligingssysteem met 1Sheeld

- Eenvoudige aansluiting en bediening van het SYNTEC-besturingssysteem

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Automatiseringsbesturing en modellering van elektrische boogovens

- Hoogovenprocesautomatisering, meet- en controlesysteem

- 8 stappen om uw procesbesturingssysteem te debuggen