Automatisering en controlesysteem van Sinter Plant

Automatisering en controlesysteem van sinterfabriek

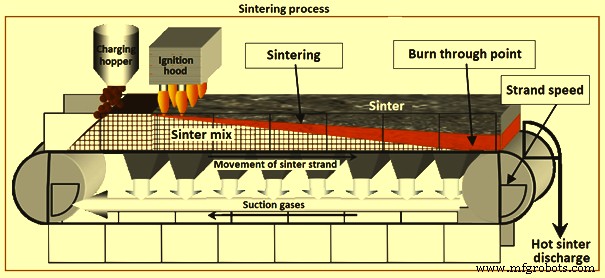

Sinterproces (Fig 1) is een metallurgisch proces dat wordt uitgevoerd op een sintermachine. Het is een thermisch agglomeratieproces. Het sinterproces is een energie-intensief proces, waarbij rekening moet worden gehouden met een aantal parameters. Het proces is complex en omvat verschillende fysische en chemische verschijnselen zoals warmte-, massa- en impulsoverdracht in combinatie met chemische reacties. Deze verschijnselen vinden gelijktijdig plaats, wat de complexiteit van het proces aanzienlijk verhoogt. De complexiteit van het sinterproces resulteert in de complexiteit van het besturingssysteem.

Fig 1 sinterproces

Het sinterproces is in feite een voorbehandelingsprocesstap tijdens de ijzerproductie die wordt gebruikt om een mengsel van fijne ijzererts, retourfijnstof, vloeimiddelen en cokesbries te agglomereren, met een deeltjesgrootte van minder dan 10 mm, zodat de resulterende sinter, met een zeefmaat van 5 mm tot 30 mm, is bestand tegen de druk en de temperatuuromstandigheden in de hoogoven. De agglomeratie in het sinterproces wordt bereikt door verbranding. Hierbij wordt lucht aan de sinterstreng gezogen door een bed van sintermix. De brandstofdeeltjes op de bovenste oppervlaktelaag worden eerst ontstoken in een oven en terwijl de streng naar voren beweegt, gaat het ontstoken of verbrandingsfront geleidelijk naar beneden door het bed totdat het einde is bereikt.

Het sinterproces is een essentiële stap in de voorbereiding van de hoogovenlading waarbij het agglomeraatmateriaal (sinter) geschikte eigenschappen moet hebben voor de geoptimaliseerde productie van ruwijzer in de hoogoven. Verder is het ook erg belangrijk om de uitstoot van sinterfabriekgas te beheersen, die in grote hoeveelheden wordt geproduceerd en een groot aantal vervuilende stoffen met verschillende toxiciteitsgraden bevat.

Het sinterproces omvat een groot aantal parameters, meer dan 500, die elk meer of minder invloed uitoefenen en binnen de mogelijke grenzen moeten worden gecontroleerd om de productiviteit en processtabiliteit te optimaliseren en de samenstelling en kwaliteit te standaardiseren van de geproduceerde sinter. Ook om aan de wettelijke milieueisen te voldoen, is een verontreinigingsbeheersingssysteem nodig om de fijnstof en gassen te monitoren die door de sinterfabriek worden gegenereerd en in de atmosfeer worden uitgestoten. Bovendien heeft het sinterproces de kenmerken van continuïteit, niet-lineair, in de tijd variërend en onzekerheid, naast complexiteit en grote hysterese. Verder worden er jaar na jaar verbeteringen aangebracht in het sinterproces in elke sinterfabriek vanwege de opgebouwde ervaring van fabrieksoperators en de evolutie en vooruitgang in sinterkennis.

Lange tijd werd het sinterproces grotendeels gecontroleerd met de ervaring van de operators. Hierdoor waren er schommelingen in de aansturing van het proces. Ongewenste fluctuaties in de besturing van het proces waren onvermijdelijk vanwege hysterese, fluctuaties in de data-acquisitie en detectie van procesafwijkingen, verschil in kennis van operators en hun besluitvormingsvermogen, verantwoordelijkheidsverdeling onder operators en andere factoren zoals fysiologische factoren, psychologische factoren en omgevingsfactoren beïnvloedden het proces. De impact van deze factoren nam toe met het opschalen van de capaciteit van de sintermachine. Dit heeft de noodzaak gecreëerd voor de ontwikkeling van een automatiserings- en controlesysteem voor het sinterproces.

Automatisering en controlesysteem in sinterfabriek is nodig om aan de bovenstaande vereisten te voldoen. Het is nodig om te zorgen voor een effectieve beheersing van subsystemen, tijdige levering van procesinformatie en minimalisering van de totale kosten, terwijl wordt voldaan aan de productie- en kwaliteitseisen. Verder is een automatiserings- en controlesysteem nodig voor het bouwen van een database die nodig is voor de gegevensanalyse en om de analytische hulpmiddelen voor dit doel op te nemen.

Een betrouwbaar en beproefd basisautomatiseringssysteem is de ruggengraat van de moderne werking van een sinterfabriek. De belangrijkste doelstellingen van het procesbesturingssysteem van de sinterfabriek zijn (i) het minimaliseren van het brandstofverbruik aangezien de brandstofsnelheid een sleutelfactor is in de productiekosten, (ii) het vermijden van zware controleacties, aangezien als slechts kleine controleacties nodig zijn, de prestaties van de sintermachine aanzienlijk wordt gestabiliseerd, (iii) het vermijden van kritieke processituaties, want hoe eerder het systeem reageert op kritieke processituaties, zoals een inhomogeen mengsel, slechte oppervlakteontsteking of onvolledige doorbranding van het sintermengsel, des te soepeler het algehele sinterproces is, resulterend in een meer uniforme productkwaliteit, (iv) gecoördineerde operationele beslissingen gedurende alle ploegen resulteren in constante bedrijfsomstandigheden gedurende alle ploegen die de levensduur van de apparatuur verlengen en de productiekosten verlagen, en (v) vermindering van emissies sinds met de gesloten -loopmodus van het procesbesturingssysteem, de productieparameters kunnen worden geoptimaliseerd binnen de milieu-emis grenswaarden, in het bijzonder SO2-emissies.

Het automatiserings- en controlesysteem van de sinterfabriek is een moderne gebruiksvriendelijke tool die helpt bij het verbeteren van de productiviteit en stabiliteit van de sinterfabriek. Het helpt bij het verbeteren van de prestaties van de sinterfabriek door in te spelen op de behoeften van de fabriek. Het stabiliseert de productie van sinter, helpt bij het bereiken van het verwachte resultaat en heeft een enorme praktische waarde. De voordelen zijn onder meer (i) een hoge productiviteit, aangezien de sinterfabriek hierdoor topprestaties blijft leveren terwijl het verbruik van elektrische energie en brandstof wordt geminimaliseerd, (ii) productkwaliteit, wat betekent dat de sinter de chemische, fysische en mechanische eigenschappen behoudt op het gewenste niveau. niveaus, (iii) verminderd brandstofverbruik als gevolg van het resultaat van de nauwkeurige vermenging van geladen materialen en de ideale controle van de hoeveelheid retourfijnstof, rekening houdend met de thermische omstandigheden van de sinter op de streng, (iv) stabiel en verschuivend -onafhankelijke werking waardoor een efficiënte productie wordt gegarandeerd, (v) eenvoudige integratie van een uitgebreid assortiment metallurgische modellen in het automatiserings- en controlesysteem, (vi) snelle reactie op de eisen van hoogovens, en (vii) snelle afschrijving met de standaardperiode kan naar verwachting minder dan een jaar duren.

In het sinterproces moeten chemische en fysische parameters zoals basiciteit en productgroottes voldoen aan vooraf ingestelde streefwaarden binnen gedefinieerde standaarddeviaties om te voldoen aan de kwaliteitseisen van de hoogoven. Sinterkwaliteit begint met de selectie en menging van de grondstoffen in de mengwerf en doseerinstallatie die geïntegreerd zijn in een gemeenschappelijk controlemodel van het sinterproces. De chemische eigenschappen moeten worden gehomogeniseerd door een automatische aanpassing van de grondstofmix. Een verbeterd 'burn-through point' (BTP)-controlesysteem dat rekening houdt met fysische en chemische eigenschappen van het sintermengsel, moet in het systeem worden opgenomen. Het systeem moet veranderingen als gevolg van fluctuaties tegengaan, wat wordt bereikt door een closed-loop besturing van het proces.

Sinterprocesoptimalisatie heeft een innovatief procesbesturingssysteem nodig dat de fabrieksautomatisering naar een geheel nieuw niveau tilt. Het moet gebaseerd zijn op een beproefd en bewezen basissysteem dat een hoge beschikbaarheid garandeert en op een efficiënte manier data-acquisitie, data-verwerking en data-visualisatie combineert. Een breed spectrum aan onbewerkte gegevensbronnen (front-endsignalen, hoeveelheid geladen materiaal, laboratoriumgegevens, gebeurtenissen, modelresultaten en kostengegevens) moet gedurende de gehele levensduur van de installatie worden opgeslagen. Er moeten gespecialiseerde tools worden geleverd waarmee procesinformatie kan worden gekoppeld aan analysegegevens en recepten voor onbewerkte mixen.

Het automatiserings- en controlesysteem van de sinterfabriek is ontwikkeld met als doel het verbeteren van de arbeidsproductiviteit, het verbeteren van de opbrengst van de sinterbroek, het verkrijgen van een optimale sinterkwaliteit (fysiek, mechanisch, chemisch en metallurgisch) en het verminderen van het energieverbruik. Het is een essentieel systeem dat de fabrieksoperators helpt bij het bewaken van elke fase van het sinterproductieproces.

Omdat de eigenschappen van sintergrondstoffen, zoals chemische samenstelling en korrelgrootte, een intrinsiek element hebben om fluctuaties te veroorzaken, is het noodzakelijk om statistische methoden te gebruiken voor de evaluatie van de procesgegevens. Dit vereist de ontwikkeling van meerdere modellen. Modelontwikkeling in de sinterfabriek is gecompliceerd vanwege de complexe aard van het sinterproces. Er moeten echter modellen worden ontwikkeld die online in de praktijk kunnen worden toegepast. Verder moet de werking van de sinterfabriek flexibel zijn om te voldoen aan de eis van kostenminimalisatie door middel van energiebesparing, enz., terwijl tegelijkertijd grondstoffluctuaties worden opgevangen en worden voldaan aan de vereisten van het continu verbeterende proces van ijzerproductie in de hoogoven.

Het automatiserings- en controlesysteem van de sinterfabriek zorgt voor een optimale en stabiele werking gedurende het hele sinterproces. Het helpt bij het verhogen van de productiviteit en het verlagen van de operationele kosten. Om een optimaal en stabiel sinterproces te garanderen, is het noodzakelijk om in-bed fenomenen te begrijpen en het proces naar een optimale werking te sturen. De belangrijkste controletechnieken bij sinteren zijn controle van de ladingsdichtheid om uniform sinteren over de breedte van de streng te bereiken en snelheidsregeling van de pallet om een optimale productiviteit en sinterkwaliteit te behouden.

De efficiëntie van de automatisering is sterk afhankelijk van de juiste instrumentatie. De juiste instrumenten worden op de juiste plaats voorzien en naadloos ingepast voor een efficiënt automatiserings- en controlesysteem. Verder verhogen gevestigde en efficiënte technieken zoals servervirtualisatie de systeemflexibiliteit en beschikbaarheid en helpen ze bij het besparen van hardware- en onderhoudskosten. De nieuwste industriële Ethernet-technologieën en beproefde hardware-architectuur zorgen voor maximale prestaties met behoud van hoge IT-beveiligingsniveaus (informatietechnologie).

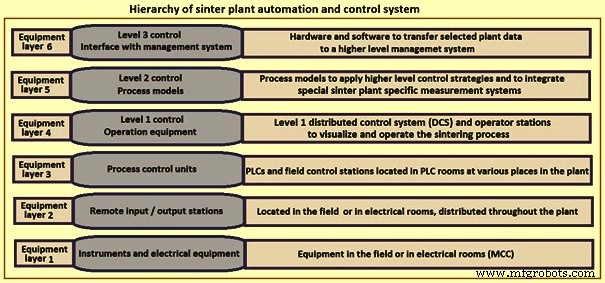

Met het uiteindelijke doel om het sinterproces te stabiliseren, de productiviteit te verhogen en de productiekosten te verlagen, is een automatisering en controlesysteem nodig in de sinterfabriek om een optimale en stabiele werking tijdens het sinterproces te verzekeren. Hiervoor zijn verschillende pogingen gedaan om in-bed fenomenen te begrijpen en het proces naar een optimale werking te sturen. De belangrijkste controletechnieken bij het sinteren zijn controle van de ladingsdichtheid om uniform sinteren over de breedte van de streng te bereiken en snelheidsregeling van de pallet om een optimale productiviteit en sinterkwaliteit te behouden. Het automatiseringsontwerp van de sinterfabriek is normaal verdeeld in zes basisuitrustingslagen. Afb. 2 toont de hiërarchie van het automatiseringssysteem van de sinterfabriek.

Fig 2 Hiërarchie van automatisering en controlesysteem voor sinterfabrieken

Automatiserings- en besturingstechnologieën voor het sinterproces werden samen met sintertechnologie ontwikkeld om te voldoen aan de kwaliteitseisen voor sinter die nodig zijn voor de steeds betere prestatie-eisen van de hoogoven. Computers werden voor het eerst geïntroduceerd in de sinterfabriek voor het detecteren, alarmeren, opnemen en afdrukken van vereisten van het sinterproces tijdens de vroege jaren 1960 in de VS en Europa (voornamelijk in Frankrijk en België). Later werden computers stap voor stap gebruikt voor open en gesloten lusbesturing. Het was in de jaren 70 toen Japan het centrum werd van de ontwikkeling van de automatisering en besturing van het sinterproces. Japanse staalorganisaties als Kawasaki Steel Corporation (KSC), Sumitomo Metal Industries Corporation (SMI), Kobe Steel, Nippon Steel Corporation (NSC) en Nippon Kokan Keihin (NKK) voerden belangrijke projecten uit op het gebied van automatisering en controlesystemen. De volgende lijst bevat enkele voorbeelden van de werken die werden uitgevoerd door de verschillende Japanse organisaties op het gebied van automatisering en besturing van sinterfabrieken. Vanaf de jaren tachtig wordt kunstmatige intelligentie bestudeerd voor het sinterproces. Daarom zijn de betrouwbaarheid en precisie van de controle verbeterd.

Sintering Energy Control System (SECOS) is ontwikkeld door KSC. SECOS kan het thermische energieniveau snel detecteren en regelen binnen een toegestaan bereik. Dit controlesysteem houdt rekening met twee parameters, namelijk (i) de hoeveelheid koolstof van het sintermengsel die op de pallets wordt verbrand (berekend via de koolstofbalans door het volume en de samenstelling van het afvalgas te detecteren), en (ii) de verhouding tussen hete zones van de sinterkoek doorsnede aan het afvoeruiteinde gemeten door een camera. Na evaluatie van het thermische energieniveau met behulp van deze twee parameters, wordt de cokesmengverhouding aangepast. De implementatie van dit systeem heeft geleid tot verbeteringen in sinterkwaliteit en productiviteit.

Operation guidance system (OGS) is door de KSC ontwikkeld met als doel het bereiken van een stabiele doorlaatbaarheid van het sinterbed voor het bereiken van een optimale sinterkwaliteit. Na het invoeren van productiegegevens van het sinterproces, evalueert het hoofdsysteem de permeabiliteit, sinterkwaliteit en productiviteit. Het heeft twee subsystemen. Een van de subsystemen wordt gebruikt om de doorlaatbaarheid te beoordelen, terwijl de andere wordt gebruikt voor het automatisch aanpassen van de standaardwaarde voor beoordeling.

Andere systemen waar uitgebreide werken werden uitgevoerd waren 'sub-gate operations control' door Kobe Steel, NKK en KSC), 'new BTP control on strand speed' door NKK, 'artificial dexterous nimble system' (ADONIS) door NSC, ' Kawasaki sinter automatic control' (K-SAC) van KSC en 'unmanned operation system' van NKK.

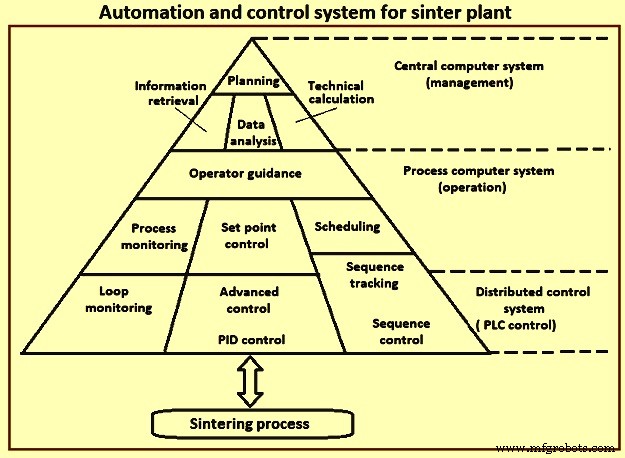

Het automatiserings- en controlesysteem van de sinterfabriek is gestructureerd in de klassieke niveaus, van niveau 0 (veldniveau) tot niveau 3 (managementniveau). Het is een hiërarchisch systeem met drie niveaus dat gebruikmaakt van het gedistribueerde controlesysteem (DCS), het gecentraliseerde procescomputersysteem (PCS) en het centrale computersysteem (CCS) van de staalfabriek. DCS vervult functies als het meten van windsnelheidsverdeling en gastemperatuurverdeling langs de sinterstreng, en ook 'direct digital control' (DDC). PCS voert functies uit zoals procescontrole om de werking van de sinterfabriek te optimaliseren, en informatiediensten aan operators. Procesmodellen om strategieën op een hoger niveau toe te passen zijn geïntegreerd met speciale meetsystemen voor sinterfabrieken. CCS voert functies uit zoals planning, beheer en gegevensanalyse van productie en exploitatie op basis van de algemene database. De toepassing van een besturingssysteem met drie niveaus verbetert de flexibiliteit, vergemakkelijkt de uitbreiding en verhoogt de procesbetrouwbaarheid.

De drie niveaus van het besturingssysteem bestaan uit (i) een digitaal besturingssysteem (DCS), een geïntegreerd bewakings- en besturingssysteem dat digitale besturingscomputers, sensoren en transmissieapparatuur omvat, waardoor lokale lusbesturing en geavanceerde besturing van het proces met een standaard van ingestelde waarden van de procescomputer, (ii) procescomputersysteem dat functies heeft voor het verzamelen en verwerken van door het DCS verzonden gegevens, het realiseren van ingestelde waardecontrole en uitgebreide bedieningsbegeleiding van het proces volgens de instructies die het 'centrale computersysteem' geven (CCS), en (iii) CCS dat het hoogste niveau van het controlesysteem is en databases heeft van het ijzerproductiesysteem, dat informatie verkrijgt door het verzamelen en opslaan van informatie van de ondergeschikte computers, en gebruikt bij de uitwerking van de planning van materiaalaankoop en productie, maar ook gebruik in het productierapport en technische analyse van de productiegegevens. Op deze manier wordt personeel bespaard, worden de bedrijfskosten verlaagd en wordt het beheer van de bedrijfsvoering verbeterd. Bovendien maken intelligente systemen het sinterproces minder afhankelijk van de ervaring van de operators. Fig 3 toont het automatiserings- en controlesysteem voor de sinterfabriek.

Fig 3 Automatisering en controlesysteem voor sinterfabriek

Toepassing van een wiskundig model voor de procesbeheersing van het totale proces is beperkt vanwege de complexiteit van het sinterproces. Vandaar dat de ontwikkeling van modellen qua oppervlakte voorafgegaan is in de sinterfabriek. Gebiedsgewijze modellen resulteerden in een modulaire aanpak voor het automatiserings- en controlesysteem van de sinterfabriek.

Het automatiserings- en controlesysteem van de sinterfabriek wordt normaliter gekenmerkt door een modulaire systeemstructuur. Naast basisfuncties zoals data-acquisitie en setpoint-uitvoering, zijn de technologische besturingen (hoofdregelkringen) geïmplementeerd in het basisautomatiseringssysteem. Deze omvatten regeling van de onbewerkte mengverhouding, regeling van de toevoer van onbewerkte mengeling, vochtregeling, regeling van het niveau van de buffertank, regeling van de trommeltoevoer, regeling van de ontstekingskap, regeling van de uitlaatgaskoeler en regeling van de sinterkoeler. De focus van deze basisbesturingsfuncties is het verzekeren van een soepel en betrouwbaar sinterproces en om een voortdurende procesoptimalisatie mogelijk te maken.

Flexibele interfaces, modularisatie en moderne software-architectuur bieden de middelen om het systeem gemakkelijk aan te passen en te onderhouden in een steeds veranderende omgeving met betrekking tot de grondstoffen, de bedrijfsfilosofie en de connectiviteit met de systemen van derden. Naast het robuuste basissysteem ondersteunen talrijke op elkaar inwerkende procesmodellen de operators en metallurgische ingenieurs bij hun dagelijkse beslissingen. In deze metallurgische procesmodellen zijn fabrieksspecifieke behoeften verwerkt. End-to-end transparantie in realtime door up-to-date datavisualisatie en metallurgische procesmodellen leiden tot betere samenwerking, verbeterde workflows en minder fouten, terwijl het de besluitvorming ondersteunt.

Specifieke voorbeelden tijdens de ontwikkeling van automatisering en controlesysteem voor sinterfabrieken

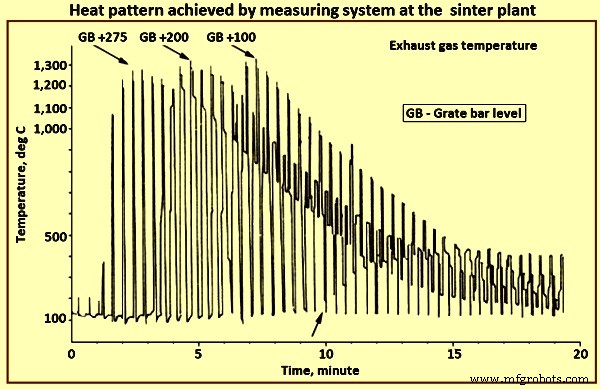

KSC heeft sensoren ontwikkeld die warmtepatroonindexen in het sinterbed bewaken. Deze sensoren maken een meer uitgebreide bedieningscontrole mogelijk, niet alleen door de bedrijfsomstandigheden te evalueren vanaf de overgang van permeabiliteit, kwaliteit, opbrengst en andere conventionele tijdreeksgegevens, maar ook door directer veranderingen in bedomstandigheden te schatten en de windvolumeverdeling en cokes te regelen verdeling in het bed. Fig 4 toont een voorbeeld van een warmtepatroon dat wordt bereikt door een meetsysteem in de sinterfabriek.

Fig 4 Warmtepatroon bereikt door meetsysteem in de sinterfabriek

ArcelorMittal heeft in samenwerking met het Centre de Recherches Metallurgiques (België) in 1992 een expertsysteem ontwikkeld met Nexpert Object-software en VAX VMS-hardware die elke 15 seconden 200 bedrijfsparameters controleert. De behaalde voordelen zijn onder meer het verlagen van de standaarddeviatie van het FeO-gehalte, het verbeteren van de RDI (reductie-degradatie-index), het verbeteren van de controle van de BTP (gedefinieerd als het punt waar de temperatuur van het afgas zijn hoogste waarde bereikt, wat gebeurt wanneer het vlamfront de bodem van het sinterbed bereikt), en het temperatuurprofiel in de windkasten.

In 1994 installeerde ArcelorMittal een sinterstreng-controlesysteem op basis van analyse van het CO (koolstofmonooxide), CO2 (kooldioxide) en O2 (zuurstof) gehalte in de uitlaatgassen van de windkast, gekoppeld aan het getrapte warmtebalansmodel ontwikkeld door IRSID (Institut de recherche de la siderurgie). De ervaring die is opgedaan met het gebruik van het regelsysteem heeft een variatie aangetoond in de productiviteit, BTP, maximale vlamfronttemperatuur en de smeltfractie die zich in het bed vormt bij de maximale temperatuur, als functie van de variatie van een reeks parameters. De theoretische productiviteit hangt voornamelijk af van de balans van retourfijnstof en van de ruwe mixstroom. Beoordeling van het verschil tussen reële en gemeten productiviteiten heeft aangetoond dat het effect van het saldo van de retourboetes goed wordt getraceerd.

De berekende BTP is afhankelijk van het debiet en de chemische samenstelling van het ruwe mengsel (door het koolstofgehalte in het mineralenmengsel en het vochtgehalte in de brandstof) en de CO2 in het uitlaatgas. Beoordeling van het verschil tussen de berekende BTP en die van temperatuurmetingen onder het rooster heeft aan beide zijden variaties laten zien van een gemiddelde afwijking in de orde van 1 m tot 2 m. Een verhoging van deze waarde vormt een opwarming. De berekende maximale vlamfronttemperatuur die wordt bereikt aan het vlamfront en de smeltfractie hangt af van de warmte-input en de vereisten die verband houden met de chemische samenstelling van het ruwe mengsel.

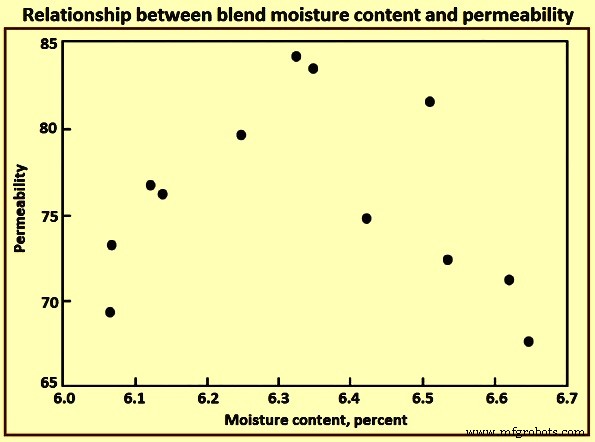

British Steel Corporation (BSC) heeft in 1994 een VAX 4000/500 centrale computer geïnstalleerd voor het loggen van gegevens van 4500 signalen, samen met twee MicroVAX 3100 Model 80's die dienst doen als hulpmachines voor het aansturen van terminals en printers. Door het gebruik van de computer is de bepaling van het optimale ruwe mengselvocht na een sinterbedwissel verbeterd. Door continu bedrijfsgegevens te kunnen monitoren, is het mogelijk om de permeabiliteit continu te berekenen op basis van gas- en luchtstromen in de ontstekingsoven. Fig. 5 toont de relatie tussen het vochtgehalte van het mengsel en de doorlaatbaarheid. Het is te zien dat het optimale vocht gemakkelijk kan worden waargenomen. Ook is de bekende sterke invloed van vocht op de doorlaatbaarheid te zien.

Afb. 5 Relatie tussen het vochtgehalte van het mengsel en de doorlaatbaarheid

Voor het meten van het FeO-gehalte in de sinter is een bandspoelsysteem om de producttransportband geplaatst. Verbeterde FeO-controle heeft een cokesbesparing van 1 kg per ton sinter mogelijk gemaakt. Het was ook mogelijk om de procesbeheersing te verbeteren en een hogere efficiëntie van het strenggebruik te bereiken door de BTP te meten en te regelen, waar de maximale temperatuur optreedt. Op de plantcomputer is een BTP-model geïnstalleerd om de BTP langs de sinterstreng te berekenen en te detecteren door de temperatuur onder de streng voor de laatste acht windkasten te meten. Het model berekent een voorgestelde strengsnelheid om de werkelijke BTP in overeenstemming te brengen met een door de gebruiker gespecificeerde instelling, en dit wordt gemeld aan de operator die de streng beheert. Wanneer de strengsnelheid met dit model werd gecontroleerd, is het strenggebruik met ongeveer 1% toegenomen.

Wuhan Iron and Steel Company (WISCO) in China heeft in samenwerking met Voest-Alpine Industrieanlagenbau (VAI) uit Oostenrijk een model geïnstalleerd dat 700 waarden berekent op twee automatiseringsniveaus en een set procesoptimalisatiemodules. Ondanks de grote complexiteit van de procesparameters, waren de belangrijkste doelstellingen (i) een verbetering van de output met 5%, (ii) een vermindering van het cokesverbruik met meer dan 2%, en (iii) een systeembeschikbaarheid van meer dan 99,5%. .

Het eerste niveau van het model bevat alle hoofdgegevens uit verschillende bronnen, zoals de analyse van grondstoffen en sinters. Deze gegevens worden op een zeer efficiënte manier aan de operator gepresenteerd, normaal gesproken in grafische vorm. Deze gegevens worden door de operator in grafisch formaat geanalyseerd. Het niveau 2-model biedt closed-loop controle van het proces (zonder menselijke interactie). Meerdere setpoints worden op elk moment door het model berekend en gelijktijdig gecontroleerd of deze setpoints van toepassing zijn. Deze instelpunten omvatten de stroom van het ruwe mengsel, materiaalverhoudingen, watertoevoeging en sinterstrengsnelheid om de BTP te regelen. Het systeem kan overschakelen van niveau 1 naar niveau 2, en als de niveau 2 besturing om welke reden dan ook niet mogelijk is, wordt de besturing weer overgenomen door niveau 1.

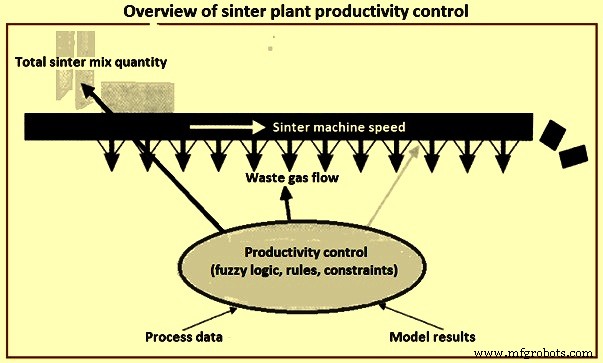

Wanneer het niet mogelijk is om de strengsnelheid op een ideale manier te regelen, kan worden verwacht dat snelheidsvariaties een onstabiele werking veroorzaken. Voor het beheersen van het proces is het noodzakelijk om het mengsel volledig te sinteren voordat het einde van de streng wordt bereikt, en ervoor te zorgen dat het BTP-punt zo dicht mogelijk bij het einde van de streng ligt om de maximale output te bereiken. Afb. 6 toont een overzicht van de productiviteitsregeling van de sinterfabriek.

Fig 6 Overzicht van productiviteitsregeling van sinterfabrieken

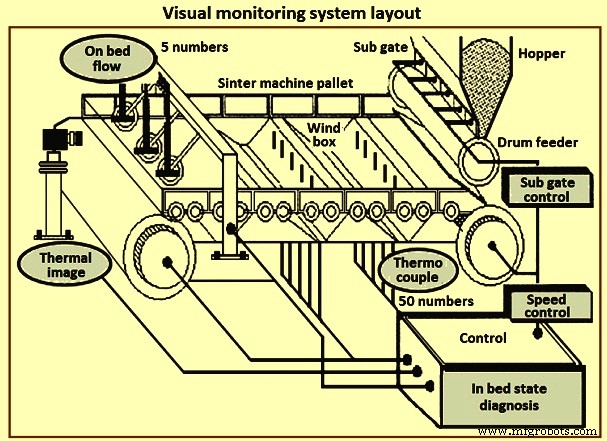

Pohang Iron and Steel Company (POSCO) heeft bij Pohang een geïntegreerd visueel bewakings- en geleidingssysteem in de sinterfabriek geïnstalleerd, dat bestaat uit vijftig thermokoppels, 5 on-bed flowmeters, een warmtebeeldapparaat en een controlesysteem voor het openen van de subpoort. Figuur 7 toont de lay-out van dit visuele monitoringsysteem. Thermokoppels worden onder windkasten 15 t/m 25 geplaatst en de 5 flowmeters bevinden zich op bedkast 6. Met dit systeem kan de operator het proces in optimale en stabiele omstandigheden houden. De visualisatie van de strengstatus geeft informatie over de palletsnelheid, laaddichtheid en brandstofinhoud aan de operator. Hierdoor nemen schommelingen in de afgastemperatuur onder het sinterpallet aanzienlijk af. Ook wordt na automatische controle van de opening van de sub-poort, en dus, een lagere hoeveelheid retourboetes geproduceerd en wordt een hogere productopbrengst bereikt.

Fig 7 Visuele bewakingssysteem layout

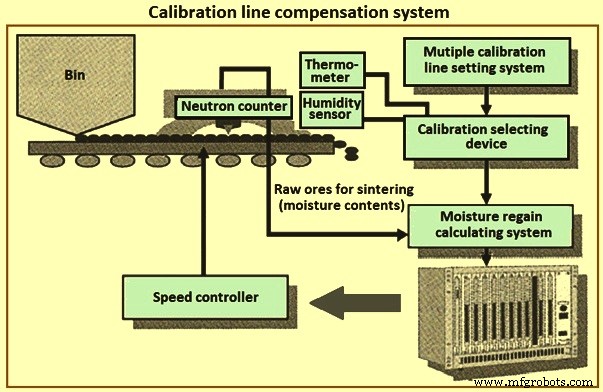

POSCO heeft in zijn fabriek in Gwangyang een online meetsysteem geïnstalleerd om het vochtgehalte te controleren in de ijzererts en cokes die naar de trommelmixers worden gestuurd. Het systeem is gebaseerd op een snelle neutronenbron. Wanneer de snelle neutronen botsen met waterstofatomen in het mineraalwater, verliezen ze energie in verhouding tot het aantal waterstofatomen en kan het vochtgehalte worden bepaald met een sensor die de langzame neutronen detecteert die bij de botsing ontstaan (Fig 8). Het systeem is gekalibreerd om rekening te houden met variaties in de omgevingstemperatuur en vochtigheid gedurende het jaar.

Fig 8 Kalibratielijncompensatiesysteem

Ontwikkeling van modellen voor sinterproces

Tijdens het sinteren vinden verschillende chemische reacties en fasetransformaties plaats, niet alleen vanwege de veranderingen in het warmtefront, maar ook vanwege de wijzigingen van de lokale gassamenstelling en initiële smelttemperaturen van het mengsel van grondstoffen. Wanneer de lokale temperatuur en samenstelling van de vaste stoffen is bereikt, worden de fasetransformaties meestal aangedreven door warmtetoevoer en diffusie die plaatsvinden in het deeltjesbed, waarbij het mechanisme van vloeistofvorming de hoofdrol speelt. De materialen smelten gedeeltelijk wanneer de lokale temperatuur de smelttemperatuur bereikt en terwijl het beweegt, bevordert het contact met koud gas het opnieuw stollen en zo vormt de deeltjesagglomeratie een continue poreuze sinterkoek. De uiteindelijke eigenschappen van de sinterkoek zijn sterk afhankelijk van de thermische cyclus, de initiële chemische samenstelling van de grondstoffen en de thermofysische eigenschappen die tijdens het sinteren zijn ontwikkeld. De wiskundige modellen van het sinterproces simuleren de verschijnselen die plaatsvinden in de sintermachine.

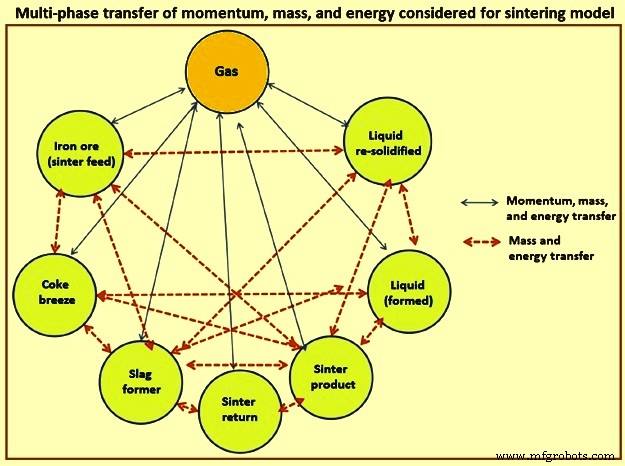

De methode voor het modelleren van het sinterproces is gebaseerd op multi-fase en multi-component transportvergelijkingen van momentum, massa en energie voor gas, vaste en vloeibare fasen, rekening houdend met de lokale verschijnselen van poreuze sintervorming (Fig 9). Het model beschouwt de fasen die gelijktijdig op elkaar inwerken en de chemische soort van elke fase wordt berekend op basis van de vergelijkingen voor het behoud van chemische soorten. De nauwkeurige beschrijvingen van snelheidsuitwisseling voor momentum, energie en chemische reacties zijn essentieel voor de volledige nauwkeurigheid van het model.

Fig 9 Meerfasige overdracht van momentum, massa en energie overwogen voor het sintermodel

De chemische soorten worden afzonderlijk in aanmerking genomen door de transportvergelijking van elke chemische soort van de gas- en vaste fasen op te lossen. De vaste fase is verantwoordelijk voor het mengsel van sintertoevoer van ijzererts, fijne sinter (geretourneerde fijne sinter), cokesbries (of andere vaste brandstof), schilfers (fijnstof van staalfabriek) en fluxen. De vloeibare fase is samengesteld uit gesmolten en gevormde componenten in de vloeibare fase. De opnieuw gestolde fase omvat de opnieuw gestold vloeistoffen en fasen gevormd tijdens het herstollingsproces en is sterk afhankelijk van de lokale vloeistofsamenstelling en warmte-uitwisseling. De uiteindelijke sinterkoek wordt gevormd door een mengsel van deze materialen en de kwaliteit ervan hangt af van de uiteindelijke samenstelling en volumefracties van elk van deze materialen en hun verdeling binnen de mozaïek-sinterstructuur.

In het sinterprocesmodel wordt aangenomen dat de gevormde vloeibare fase samen met de resterende vaste fase beweegt vanwege de viscositeit en gezien het feit dat de vloeistof wordt gevormd gehecht aan het oppervlak van de niet-gesmolten deeltjes, dus vergelijkingen voor impulsoverdracht en enthalpie van de vaste stoffen zijn verantwoordelijk voor dit mengsel van viskeuze vloeibare en vaste materialen. In het model wordt aangenomen dat de temperatuur-samenstellingsafhankelijke thermofysische eigenschappen de mengselregel volgen om rekening te houden met de individuele fase-eigenschappen die in aanmerking worden genomen door hun fasevolumefracties.

In 2012 is door Hauck et al. een voorspellingsmodel ontwikkeld voor het temperatuurprofiel van de windkast en de positie en temperatuur van het doorbrandpunt, dat is geïntegreerd in een processtabilisatiecontrolesysteem. Op deze manier werden stabilisatie van de kwaliteitsparameters, verhoging van de productiviteit en verlaging van de brandstofdosering bereikt.

In 2012 is een computationele simulatie van het sinterproces ontwikkeld waarmee de belangrijkste fenomenen binnen het sinterbed kunnen worden voorspeld. Het model was gebaseerd op het meerfasenconcept met meerdere componenten beschreven door behoudsvergelijkingen van elke component in combinatie met het momentum, chemische reacties en warmteoverdracht. De modelvalidatie werd uitgevoerd door de modelvoorspellingen te vergelijken met gemiddelde industriële gegevens en lokale temperatuurmetingen binnen de sinterstreng. De modelvoorspellingen kwamen goed overeen met de gemiddelde waarden gemeten op het industriële sinterproces.

In 2013 is door Saiz en Posada een sinter-wiskundig model ontwikkeld met als doel het beheersen van de BTP in sinterfabrieken (positie en temperatuur). Stabiele BTP leidt tot een stabiel sinterproces en verbetering van zowel kwaliteit als productiviteit. This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

Productieproces

- Vuurvast metaalpoeder en het sinterproces ervan

- Betere manieren om problemen met automatisering en procescontrolekringen op te lossen

- ISA publiceert boek over veiligheid en betrouwbaarheid van controlesystemen

- Bestaande upgrades van besturingssystemen ontwerpen en plannen

- Smart Home Automation en beveiligingssysteem met 1Sheeld

- Eenvoudige aansluiting en bediening van het SYNTEC-besturingssysteem

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Automatiseringsbesturing en modellering van elektrische boogovens

- Het ontwerp- en implementatieproces voor fabrieksautomatisering

- 8 stappen om uw procesbesturingssysteem te debuggen