Draad- en staaftrekproces voor staal

Draad- en staaftrekproces voor staal

Het trekken van draad uit een stalen staaf is een metaalbewerkingsproces dat wordt gebruikt voor het verkleinen van de dwarsdoorsnede van de staaf. Evenzo worden staven getrokken uit stalen rondes met grotere diameters. Tijdens het trekken blijft het volume hetzelfde en dus neemt de lengte van de getrokken draad of staaf toe. Het wordt uitgevoerd door de draad/staaf door een enkele of een reeks trekmatrijzen te trekken. In het geval van series trekstempels, moet de volgende trekmatrijs een kleinere boringdiameter hebben dan de vorige trekmatrijs. Tekenen wordt meestal uitgevoerd in ronde secties bij kamertemperatuur, daarom wordt het geclassificeerd als een koud werkproces. Het kan echter worden uitgevoerd bij hogere temperaturen voor grote draden om krachten te verminderen.

Het tekenproces wordt normaal gesproken het meest gebruikt om ronde doorsneden te maken, maar vierkanten en andere vormen kunnen ook worden getekend. Het trekken van walsdraad is een belangrijk industrieel proces dat commerciële producten oplevert. Staaf- en draadproducten bestrijken een zeer breed scala aan toepassingen, waaronder assen voor krachtoverbrenging, machine- en constructiecomponenten, blanks voor bouten en klinknagels, elektrische bedrading, kabels, draadvoorraad voor hekken, staven voor de productie van spijkers, schroeven, klinknagels, veren en vele anderen. Het trekken van staven uit stalen rondes wordt gebruikt om staven te produceren voor machinale bewerking, smeden en andere processen enz.

Voordelen van tekenen in de bovenstaande toepassingen zijn onder meer (i) nauwkeurige dimensionele controle, (ii) goede oppervlakteafwerking, (iii) verbeterde mechanische eigenschappen zoals sterkte en hardheid, en (iv) aanpassingsvermogen aan economische batch- of massaproductie.

Tijdens het tekenen wordt de doorsnede van een lange staaf of draad verkleind of veranderd door deze door een matrijs te trekken (vandaar de term trekken) die een trekmatrijs wordt genoemd. Het trekken van de staaf door de matrijs wordt gedaan door middel van een trekkracht die wordt uitgeoefend op de uitgangszijde van de matrijs. De plastische stroom wordt veroorzaakt door compressiekracht, die ontstaat door de reactie van het metaal met de matrijs.

Het verschil tussen trekken en extrusie is dus dat bij extrusie het materiaal door een matrijs wordt geduwd, terwijl het bij tekenen er doorheen wordt getrokken. Hoewel de aanwezigheid van trekspanningen duidelijk is bij het tekenen, speelt compressie ook een belangrijke rol, aangezien het staalmateriaal naar beneden wordt gedrukt wanneer het door de matrijsopening gaat. Om deze reden wordt de vervorming die optreedt bij het tekenen soms aangeduid als indirecte compressie.

De belangrijkste verwerkingsvariabelen bij tekenen zijn vermindering van het dwarsdoorsnede-oppervlak, matrijshoek, wrijving langs de matrijs-werkstukinterface en tekensnelheid. De matrijshoek beïnvloedt de trekkracht en de kwaliteit van het getrokken product.

Het fundamentele verschil tussen het trekken van staaf en draadtrekken is de grootte van het uitgangsmateriaal dat wordt verwerkt. Staaftrekken is de term die wordt gebruikt voor het trekken van staven uit de stalen rondes, terwijl draadtrekken betrekking heeft op het trekken van draden uit stalen walsdraad. Draaddiktes tot 0,03 mm zijn mogelijk bij draadtrekken.

Treksnelheden voor staal kunnen gewoonlijk oplopen tot 10 meter per seconde voor zeer fijne draad. Bij het tekenen lopen de reducties in het dwarsdoorsnede-oppervlak per doorgang op tot ongeveer 45%. Gewoonlijk geldt:hoe kleiner de initiële doorsnede, hoe kleiner de reductie per doorgang. Fijne draden worden gewoonlijk getrokken met 15% tot 25% reductie per pas en grotere maten met 20% tot 45% per pas. Een lichte reductie (maatpas) kan ook op staven worden gegeven om hun oppervlakteafwerking en maatnauwkeurigheid te verbeteren.

Het trekken van staven uit kogels wordt over het algemeen uitgevoerd als een enkele trekoperatie, wat betekent dat de kogel door één matrijsopening wordt getrokken. Omdat de startronde een grote diameter heeft, heeft deze de vorm van een recht cilindrisch stuk in plaats van opgerold. Dit beperkt de lengte van de staaf die kan worden getrokken. Daarentegen wordt draad getrokken uit walsdraad in spoelen bestaande uit enkele honderden meters en wordt het door een reeks trekmatrijzen gevoerd. Het aantal dobbelstenen varieert meestal tussen 4 en 12.

De proceskenmerken van het draad-/staaftrekken bestaan uit (i) het trekken van het walsdraad/rond door de matrijs om de diameter te verkleinen, (ii) door het trekken wordt de lengte van de draad/staaf groter naarmate de diameter afneemt, (iii) meerdere matrijzen worden achtereenvolgens (tandem) gebruikt voor draad met een kleine diameter, (iv) de eigenschappen van getrokken draad/staaf worden verbeterd door koud werken, en (v) de temperatuur van de draad kan worden gecontroleerd door middel van smeed-, trek- en gloeibehandelingen.

Aangezien het trekproces bestaat uit het trekken van een staaf of draad door een matrijs, resulteert dit in een uitrekking of verlenging van het materiaal samen met een vermindering van het dwarsdoorsnede-oppervlak. De trekkracht wordt beperkt door de sterkte van het staalmateriaal. Als er te hard aan de draad/staaf wordt getrokken, breekt het materiaal. De kracht die nodig is om de draad/staaf door de matrijs te trekken, wordt bepaald door de mate van vermindering van het dwarsdoorsnede-oppervlak. Hoe groter de reductie, hoe groter de benodigde kracht. Zo is te zien dat de maximaal haalbare reductie in diameter wordt beperkt door de vloeigrens van het te trekken staal.

De vloeisterkte hangt af van de staalsamenstelling en typisch is de vermindering van het oppervlak door een matrijs in het gebied van 15% tot 45%. Als een grotere reductie nodig is, wordt dit gedaan door de draad door een reeks matrijzen te trekken, elk kleiner dan de vorige. De plastische vervorming die wordt ervaren door de stalen staaf/draad wanneer deze door de matrijs wordt getrokken, heeft echter de neiging de hardheid te vergroten en de ductiliteit te verminderen. Hier verwijst ductiliteit naar het gemak waarmee staal kan worden vervormd. Omdat het proces van in serie trekken het moeilijker maakt om de doorsnede te verkleinen, is het vaak nodig om een gloeiproces uit te voeren tussen opeenvolgende trekken om het proces van staalvervorming te ondersteunen. Aan de andere kant wordt de verhoogde treksterkte als gevolg van trekken vaak gezien als een zeer wenselijke materiaaleigenschap.

Zeer kleine diameters kunnen worden verkregen door opeenvolgende trekhandelingen door matrijzen met steeds kleinere diameters. Gloeien voor elke reeks reducties maakt hoge reductiepercentages mogelijk. In het staaltrekproces wordt het gloeiproces ook wel patenteren genoemd.

Draadtrekken wordt meestal koud uitgevoerd, hoewel er enkele gevallen zijn waarin stalen staaf/draad heet wordt getrokken om de ductiliteit te verbeteren. Smering van de matrijs is essentieel bij koudtrekken om een goede oppervlakteafwerking te bereiken en om de levensduur van de matrijs te maximaliseren.

Draadtrekken omvat het uitrekken van metaal tot de vereiste vorm, en wordt als zodanig beschouwd als vervorming in plaats van verwijderingsprocessen. Een belangrijk voordeel van tekenen is dat er zeer weinig materiaalverspilling is. Dit voordeel moet echter worden afgezet tegen de hoge kosten van de matrijzen en de mogelijke noodzaak om uit te gloeien om werkverharding tegen te gaan.

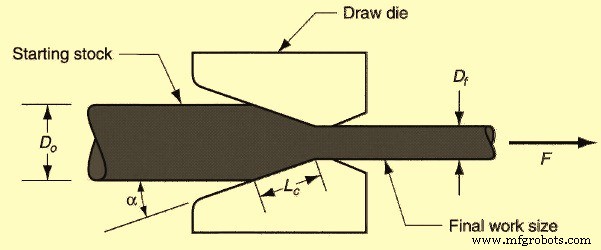

Het tekenproces wordt getoond in Fig 1. In de figuur is 'Do' de initiële diameter van de staaf en 'Df' is de diameter na het tekenen. 'F' is de uitgeoefende kracht. 'Alpha' is de matrijshoek en 'Lc' is de contactlijn.

Fig 1 Proces van tekenen

Door een staaf of draad door een matrijs te trekken wordt de doorsnede verkleind. De procentuele reductie van het oppervlak (% r) wordt gegeven door de volgende vergelijking "% r =100 x (Ao – Af)/Ao" waarbij 'Ao' het initiële oppervlak is en 'Af' het laatste oppervlak van de draad/staaf is na het tekenen.

Tekenproces

Voorafgaand aan de eigenlijke tekening wordt het te tekenen materiaal goed voorbereid. Dit omvat drie stappen namelijk (i) gloeien, (ii) reinigen en (iii) richten. Het doel van gloeien is om de taaiheid van het uitgangsmateriaal te vergroten om vervorming tijdens het trekken te accepteren. Gloeien is soms ook nodig tussen stappen in continu tekenen. Reiniging van de walsdraad/rondingen is vereist om beschadiging van het werkoppervlak en de trekmatrijs te voorkomen. Het gaat om het verwijderen van oppervlakteverontreinigingen (bijvoorbeeld kalkaanslag en roest) door middel van chemisch beitsen of gritstralen. In sommige gevallen wordt het werkoppervlak vooraf gesmeerd na het reinigen. Bij het richten wordt de diameter van het beginuiteinde van de walsdraad/rondjes verkleind, zodat ze door de trekmatrijs kunnen worden gestoken om het proces te starten. Dit wordt meestal bereikt door smeden, rollen of draaien. Het puntige uiteinde van de walsdraad/rondes wordt vervolgens gegrepen door de sledebekken of een ander apparaat om het trekproces te starten.

Bij het trekken van RVS draad/staaf wordt eerst het oppervlak van de walsdraad/ronde onderzocht. Dit gebeurt door middel van trek- en hardheidsproeven en het meten van de diameter. Oppervlaktevoorbereiding gebeurt door beitsen in zure (ferritische en martensitische staalsoorten) of basische oplossingen (austenitische staalsoorten). De voorbereide huid wordt vervolgens bedekt met glijmiddel. Koudtrekken wordt uitgevoerd door middel van diamanten matrijzen of wolfraamcarbide matrijzen totdat de gewenste diameter is bereikt. Vervolgens wordt olie/smeermiddel verwijderd en wordt de draad met warmte behandeld (gloeien bij ongeveer 1100 ° C of plus skin pass).

Tekenapparatuur

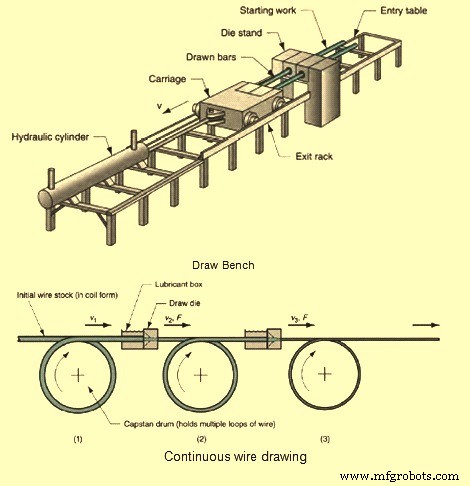

Het trekken van staven met een grotere diameter wordt uitgevoerd op trekbanken die bestaan uit een invoertafel, een matrijsstandaard (die de trekmatrijs bevat), een wagen en een uitvoerrek. De wagen wordt gebruikt om de voorraad door de trekmatrijs te trekken. Hij wordt aangedreven door hydraulische cilinders of motoraangedreven kettingen. De matrijzenstandaard is vaak ontworpen om meer dan één matrijzen te bevatten, zodat meerdere staven tegelijkertijd door hun respectievelijke matrijzen kunnen worden getrokken.

Draadtrekken wordt gedaan op continutrekmachines die bestaan uit meerdere trekmatrijzen, gescheiden door accumulerende trommels tussen de matrijzen. Elke trommel, een kaapstander of blok genoemd, wordt door een motor aangedreven om de juiste trekkracht te leveren om de draadvoorraad door de stroomopwaartse matrijs te trekken. Het handhaaft ook een bescheiden spanning op de draad terwijl deze doorgaat naar de volgende trekmatrijs in de serie. Elke matrijs zorgt voor een zekere mate van reductie in de draad, zodat de gewenste totale reductie door de serie wordt bereikt. Afhankelijk van het te verwerken staal en de totale reductie, is het soms nodig om de draad te gloeien tussen groepen matrijzen in de serie.

Trekbank voor het trekken van staven en continu draadtrekken wordt getoond in Fig 2.

Fig 2 Trekbank voor het trekken van staven en continu draadtrekken

Stempels tekenen

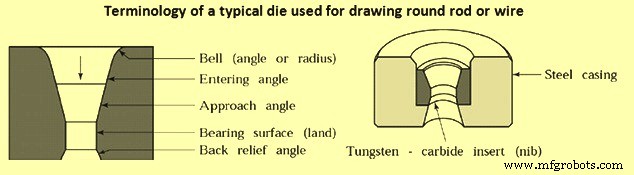

De terminologie van een typische matrijs die wordt gebruikt voor het trekken van staaf/draad wordt getoond in figuur 3. Een typische trekmatrijs heeft vier onderscheidende gebieden. Deze gebieden zijn (i) ingang, (ii) naderingshoek, (iii) draagvlak (land) en (iv) terugontlasting. Het invoergebied is meestal een klokvormige mond die geen contact maakt met het werk. De vorm van de bel zorgt ervoor dat de hydrostatische druk toeneemt en bevordert de stroming van smeermiddel in de matrijs en voorkomt inkervingen van walsdraad/rond dat wordt getrokken en matrijsoppervlakken. De aanpak is waar het tekenproces plaatsvindt. Het is kegelvormig met een hoek (halve hoek) die normaal varieert van ongeveer 6 graden tot 20 graden. De juiste hoek is afhankelijk van walsdraad/rond materiaal. Het lageroppervlak, of land, bepaalt de grootte van de uiteindelijk getrokken draad/staaf. Het veroorzaakt een wrijvingsweerstand op de draad/staaf en verwijdert ook oppervlakteschade als gevolg van slijtage van de matrijs, zonder de afmetingen te veranderen. Ten slotte is het rugreliëf de uitgangszone. Het is voorzien van een rugontlastingshoek (halve hoek) van ongeveer 30 graden. Dankzij het reliëf aan de achterkant kan het staalmateriaal iets uitzetten als de draad de matrijs verlaat en wordt ook de slijtage geminimaliseerd als het tekenen stopt of de matrijs niet goed uitgelijnd is.

Fig 3 Terminologie van een typische dobbelsteen

Trekmatrijzen zijn gemaakt van gereedschapsstaal of gecementeerde carbiden. Voor warmtrekken worden gietstalen matrijzen gebruikt vanwege hun hoge slijtvastheid bij verhoogde temperaturen. Matrijzen voor draadtrekbewerkingen met hoge snelheid gebruiken vaak inzetstukken van diamant (zowel synthetisch als natuurlijk) voor de slijtoppervlakken. Gecementeerd carbide is samengesteld uit carbiden van titanium, wolfraam, nikkel, molybdeen en tantaal. Gecementeerde carbiden worden het meest gebruikt voor het trekken van matrijzen vanwege hun superieure sterkte, taaiheid en slijtvastheid. Diamantstempels worden gebruikt voor het trekken van fijne draad met een diameter van 2 micrometer tot 1,5 mm. Ze zijn ofwel gemaakt van een enkelkristal diamant of in polykristallijne vorm met diamantdeeltjes in een metalen matrix (compacts). Polykristallijne diamant wordt gebruikt voor draadtrekmatrijzen, heeft een langere levensduur, hoge weerstand tegen slijtage, barsten of lagers. Zowel hardmetalen als diamanten matrijzen worden meestal gebruikt als inzetstukken of penpunten, die worden ondersteund in een stalen behuizing.

Mechanica van draadtrekken

Vervorming tijdens het trekken van draad/staaf wordt beïnvloed door een aantal factoren, waaronder staalchemie, naderingshoek, smering, treksnelheid en reductie als de belangrijkste.

Hoewel het voor de hand liggend is dat er bij vervorming geen volume verloren gaat, is het in feite een zeer bruikbaar concept dat de basis vormt voor het analyseren van een aantal tekenproblemen. Een van de meest voorkomende toepassingen is het bepalen van de draadsnelheid op verschillende stands en de benodigde kaapstandersnelheden die moeten worden gebruikt. Eenvoudig gezegd, de constantheid van het volume stelt dat de volumetrische snelheid van draad die een matrijs binnengaat dezelfde moet zijn als die die eruit gaat. Omdat het dwarsdoorsnede-oppervlak tijdens het trekken wordt verkleind, is het noodzakelijk dat een draad in snelheid moet toenemen om dezelfde volumetrische materiaalsnelheid de matrijs te laten binnenkomen en verlaten. Volumetrische snelheid wordt gedefinieerd als de dwarsdoorsnede van de draad vermenigvuldigd met de draadsnelheid.

Bij het tekenen met meerdere doorgangen moet de draadsnelheid die uit elke matrijs komt, toenemen, zodat de volumetrische snelheid van de metaalstroom bij alle matrijzen gelijk is. Daarom worden kaapstanders, met een hoeksnelheid gelijk aan de uitgaande draadsnelheid, gebruikt om de draad na elke reductie door de matrijs te trekken. Als dit niet wordt gedaan, breekt de draad door ongelijke draadspanning tussen de matrijzen.

De draaddiameter neemt toe naarmate de trekmatrijs slijt tijdens het trekproces. Daarom neemt de draadsnelheid, gebaseerd op de constantheid van het volume, af naarmate de matrijs groter wordt. Als de lineaire snelheid van de trekkaapstander wordt aangepast aan de draadmaat van een nieuwe matrijs, wordt de snelheid van de kaapstander hoger dan de draadsnelheid naarmate de draaddiameter toeneemt. Deze verhoogde kaapstandersnelheid oefent een hoge trekspanning uit op de draad, waardoor de draad vaak breekt. Daarom zijn kaapstanders in trekeenheden met meerdere doorgangen zo ontworpen dat de draad op de kaapstander glijdt als de matrijs slijt en de draadsnelheid afneemt. Slip wordt vergemakkelijkt door het aantal wikkelingen rond de trekkaapstander te beperken en de draad- en kaapstanderoppervlakken nat te maken met treksmeermiddel.

Hoewel het lijkt alsof de krachten en kracht bij draadtrekken kunnen worden geanalyseerd met behulp van eenvoudige spanning, zijn de vervormingsomstandigheden in draad in feite veel complexer vanwege de druk- en sleepkrachten die worden gegenereerd door het oppervlak van de matrijs. Trekkracht vertegenwoordigt de totale kracht die op het matrijsblok moet worden uitgeoefend om wrijving aan het matrijsoppervlak en weerstand van het vervormende staalmateriaal te overwinnen. Aangezien de trekkracht wordt overgedragen door niet-ondersteund materiaal, moet de trekkracht worden beperkt om te voorkomen dat er buiten de matrijs plastische vervorming optreedt. De vloeispanning van de getrokken draad vormt dus een bovengrens voor de toelaatbare trekspanning. De geaccepteerde trekpraktijk beperkt normaal gesproken de trekspanning tot 60% van de vloeigrens van de getrokken draad. Trekspanning wordt gevonden door de trekkracht te delen door de dwarsdoorsnede van de getrokken draad.

Hoewel het over het algemeen lijkt dat het werk of de energie die bij een bepaalde trekstand wordt verbruikt, wordt bepaald door het materiaal en de reductie die wordt genomen, is de werkelijke benodigde hoeveelheid in de praktijk aanzienlijk hoger. Dit is te wijten aan de inefficiënties die bestaan tijdens vervorming, die voornamelijk worden bepaald door de naderingshoek. Dergelijke inefficiënties leveren geen enkele nuttige bijdrage aan het verkleinen van het dwarsdoorsnede-oppervlak en dienen in het algemeen alleen om de energiebehoefte te verhogen en de kwaliteit van de walsdraad/staaf nadelig te beïnvloeden. Het totale werk dat bij een trekbank wordt verbruikt, kan in drie componenten worden verdeeld, namelijk (i) nuttig homogeen werk dat nodig is om de dwarsdoorsnede te verkleinen, (ii) werk dat nodig is om wrijvingsweerstand te overwinnen, en (iii) overbodig (inhomogeen) werk dat nodig is om te veranderen de stroomrichting.

Homogeen werk wordt bepaald door het tekenen (verkleinen), en is in wezen onafhankelijk van de naderingshoek. Wrijving en overtollig werk zijn daarentegen nauw verbonden met de geometrie van de matrijs en hebben een tegengesteld effect als de naderingshoek wordt gewijzigd. Onder normale trekomstandigheden zijn typische verliezen in de orde van 20 % voor wrijvingswerk en ongeveer 12 % voor overtollig werk.

Overbodige arbeid en wrijvingsarbeid hebben nadelige effecten op de draadeigenschappen naast het verhogen van de energie die nodig is voor het trekken. Een gevolg is dat de mechanische eigenschappen niet homogeen zijn over de draaddoorsnede. Omdat overtollige en wrijvingsvervormingen geconcentreerd zijn nabij het draadoppervlak, resulteert een hogere spanningsverharding in de oppervlakte- en nabije oppervlaktelagen (analoog aan getemperd walsen) en is deze groter dan de spanning die het gevolg is van reductie van de dwarsdoorsnede. Ook heeft overtollige vervorming een nadelig effect op de ductiliteit.

Ductiliteit is omgekeerd evenredig met spanning en daarom werkt overtollige vervorming ook om het aantal passages en maximale reductie die kan worden genomen voorafgaand aan uitgloeien te beperken. Zelfs als dit niet leidt tot problemen bij het tekenen, kan het resulterende verlies aan ductiliteit leiden tot breuken in daaropvolgende vormprocessen zoals buigen en koud koppen.

Lagen op het oppervlak van de draad/staaf ondergaan gewoonlijk niet alleen een verandering in dwarsdoorsnede, maar ze vervormen ook in afschuiving vanwege de weerstand die wordt geboden door het oppervlak van de matrijs. Zelfs voor sterk gepolijste matrijsoppervlakken en hydrodynamische smering is er altijd een zekere hoeveelheid wrijvingswerk aanwezig. Wrijvingswerk domineert bij lage matrijshoeken waar de oppervlakteweerstand wordt verhoogd als gevolg van een hogere contactlengte in de naderingszone voor een bepaalde reductie. Wrijvingswerk kan worden verminderd door een grotere naderingshoek te gebruiken en, in mindere mate, door de smering of de conditie van het matrijsoppervlak te verbeteren. Hoewel wrijvingskrachten ook verband houden met de matrijsbelasting, wordt er normaal gesproken weinig moeite gedaan om de wrijving te beheersen door de reductie te beperken, aangezien hiervoor extra steunen nodig zijn. In plaats daarvan is het de normale praktijk om de naderingshoek en de smeringseffectiviteit te optimaliseren.

Als draad de naderingszone van een trekmatrijs binnengaat, ondergaan materiaallagen nabij het oppervlak vervorming als gevolg van de vermindering van het oppervlak en de verandering van de stroomrichting, d.w.z. buigen om zich aan te passen aan de richtingsverandering die van de naderingszone naar de lagerzone van de dood gaan. Redundante vervorming, zoals wrijvingsvervorming, is niet gelijkmatig verdeeld over de draad en is normaal gesproken maximaal aan het oppervlak met een overeenkomstige toename in hardheid. Redundante vervorming wordt bevorderd door grotere matrijshoeken, aangezien materiaal verder weg van de middellijn een scherpere richtingsverandering ondergaat dan het materiaal nabij de middellijn en daardoor hogere niveaus van vervorming ervaart. Redundante vervorming beïnvloedt het niveau van restspanning in getrokken draad. Naarmate de naderingshoek groter wordt, neemt ook de vervormingsgradiënt tussen het oppervlak en de hartlijn toe. Dit leidt tot steeds hogere trekspanningen aan het oppervlak en drukspanningen aan de kern. Het omgekeerde effect treedt op tijdens het trekken en er kunnen middenuitbarstingen ontstaan als gevolg van de hoge trekspanningen die in de kern van de draad worden gegenereerd.

De keuze van de juiste matrijshoek is cruciaal voor het succes van elke draadtrekoperatie. Gebaseerd op het feit dat wrijvingsarbeid toeneemt met afnemende matrijshoek en overtollige arbeid toeneemt met toenemende matrijshoek, moet er een optimale benaderingshoek bestaan. De optimale aanloophoek minimaliseert zowel wrijvings- als overbodig werk en daarmee ook de trekkracht. Naast het minimaliseren van de benodigde kracht, zorgt de optimale matrijshoek ook voor een verbeterde oppervlaktekwaliteit en afwerking.

De geometrie van het werkende deel (naderingsgebied) van een matrijs is een sleutelfactor bij het draadtrekken. Deze geometrie kan worden gedefinieerd door de deltafactor, die de verhouding is van de cirkelboog die de middelpunten van het matrijsvlak overspant tot de contactlengte tussen draad/staaf en matrijs. Lage deltawaarden (kleine halve hoek of grotere reductie in oppervlakte) duiden op grotere wrijvingseffecten en oppervlakteverwarming als gevolg van langer draad/staafcontact in de naderingszone. Hogere waarden van delta (grote halve hoek of kleinere vermindering van het gebied) zijn indicatief voor verhoogde niveaus van overtollige vervorming en oppervlakteverharding als gevolg van overmatige richtingsverandering tijdens stroming door de matrijs. Grote delta resulteert vaak in een grotere neiging tot holtevorming en centrumbarsten. Delta-waarden van 1,50 presteren goed bij veel commerciële tekenbewerkingen, terwijl delta-factoren van meer dan 3,0 in het algemeen moeten worden vermeden.

Trekmatrijzen kunnen slechts een kleine hoeveelheid warmte onttrekken, dus er moet voldoende aandacht worden besteed aan koeling tussen de passages, vooral in de latere stadia van reducties. Terwijl een deel van de warmte naar de matrijs wordt overgedragen, blijft de meeste in de draad en pogingen om matrijskoeling te gebruiken om de draadtemperatuur te verlagen, zijn grotendeels mislukt. Verschillende onderzoeken naar de effectiviteit van matrijskoeling hebben uitgewezen dat een matrijs doorgaans minder dan 5 tot 20 % van de in de draad gegenereerde warmte verwijdert. Dit komt door het feit dat een bepaald stuk draad slechts een duizendste van een seconde in contact is met het oppervlak van de matrijs. Hoewel verwacht wordt dat de matrijs slechts minimale warmte van de draad verwijdert, kunnen de temperaturen van de matrijs niet over het hoofd worden gezien en is koeling van de matrijsbehuizing vaak noodzakelijk. Dit is met name het geval wanneer hardmetalen wisselplaten worden gebruikt in een stalen behuizing vanwege het grote verschil in thermische uitzettingscoëfficiënten.

Een goede vuistregel voor temperatuurstijging per doorgang bij droog trekken (anders dan de eerste matrijs) is 60 ° C tot 80 ° C voor zacht staal en 100 ° C tot 160 ° C voor staal met een hoog koolstofgehalte. Bij nattrekken worden deze waarden gehalveerd. De drie manieren van draadkoeling die normaal worden gebruikt zijn (i) directe koeling waarbij water of koelmiddel wordt gesproeid op draad die de matrijs verlaat of op de opneemkaapstander, (ii) indirecte koeling waarbij water of koelmiddel op de matrijsbehuizing wordt gesproeid of wordt circuleert aan de binnenkant op de matrijsbehuizing of het opneemblok, en (iii) luchtstoot waar geforceerde lucht op de draad op het blok of de kaapstander valt.

Inter-pass koeling maakt vaak gebruik van directe waterkoeling op de draad die een trekmatrijs verlaat, en gebruikt de restwarmte in de draad om het laatste water door verdamping te verwijderen. Directe koeling in combinatie met interne blokkoeling kan de draadtemperatuur onder 120 graden C brengen, wat een redelijke starttemperatuur is voor de volgende reductie. Het is belangrijk om oxidatie en vervuiling van de interne oppervlakken van de blokken te voorkomen om een goede warmteoverdracht tussen de hete draad en het koelwater te behouden. De effectieve middelen om getrokken draad af te koelen (i) ervoor zorgen dat draad zo koud als praktisch mogelijk in de matrijs komt, (ii) zware reductie vermijden, (iii) de best mogelijke smering toepassen, (iv) overwegen om terug te trekken, (v) tijdsintervallen verlengen tussen reducties, (vi) verhoog het aantal wikkelingen op het blok, en (vii) verhoog de blokdiameter.

Twee primaire variabelen die de levensduur van de matrijs regelen, zijn druk en temperatuur. De druk die op de matrijs inwerkt bij draadtrekken is veel lager dan bij andere koudvervormingsbewerkingen. Daarom is temperatuur vaak een veel kritischere factor bij het beheersen van de levensduur van de matrijs. Hoewel het logisch lijkt dat slijtage gelijkmatig langs de aanloopzone plaatsvindt, is dit in de praktijk niet het geval. Maximale slijtage (gemeten in volumeverlies) treedt normaal gesproken op op het punt waar de draad/staaf in eerste instantie contact maakt met de matrijs. Daar wordt een diepe ringvormige krater gevormd, die normaal gesproken bekend staat als een 'slijtring'. Het rinkelen is te wijten aan het botsvlak van de draad/staaf op de matrijs en oscilleert rond een gemiddelde positie vanwege onregelmatigheden in de grootte en trillingen van de draad. Als gevolg hiervan wordt een smalle zone van de matrijsboring onderworpen aan een cyclische belasting met uiteindelijk onderhuids falen door vermoeidheid.

Zodra een slijtring zich ontwikkelt, kan vervorming optreden voorafgaand aan het contactpunt in de trekmatrijs. Dit wordt 'uitpuilen' genoemd en is het gevolg van back-up of verstoring van nabije oppervlaktegebieden van de draad wanneer contact wordt gemaakt op de slijtringlocatie in de matrijs. Uitpuilen op het eerste contactpunt in de matrijshals beperkt het binnendringen van smeermiddel in de matrijs en versnelt de slijtage van de matrijs. Er treedt minder slijtage op langs de contactlengte van de naderingszone, hoewel ook hier de slijtage niet uniform is en vaak resulteert in een ovaal in plaats van een cirkelvormig slijtageoppervlak.

Draden die tegen het werkgebied van een trekmatrijs glijden, veroorzaken matrijsslijtage, zodat slijtage afhangt van het oppervlak van de draad, en bijgevolg van de lengte van de draad, die door een trekmatrijs gaat. Vaak wordt de levensduur van de matrijs gemeten in termen van het gewicht van de getrokken draad of de trektijd. Dergelijke maatregelen moeten echter worden omgezet in de lengte van de getrokken draad om een fundamentele indicatie van de slijtage van de matrijs te krijgen. Een praktische maatstaf voor de levensduur van de matrijs is dus de gemiddelde lengte van de getrokken draad per eenheidstoename van de matrijsdiameter. Als algemene regel geldt dat staalsoorten met een hoge vloeigrens beter bestand zijn tegen slijtage. Recente onderzoeken hebben echter aangetoond dat de hardheid van de matrijs geen invloed heeft op de slijtage van de matrijs, d.w.z. een toenemende hardheid van het matrijsmateriaal leidt niet tot een substantiële toename van de levensduur van de matrijs.

Tekenfouten

Defecten in de getrokken draad/staaf kunnen ofwel te wijten zijn aan de defecten in het uitgangsmateriaal (naden, lonten en pijp) of kunnen worden geïntroduceerd door het vervormingsproces.

Typische gebreken in een getrokken draad/staaf zijn centrumscheuren. Het defecte centrum barst of barst (cupping) treedt op voor lage matrijshoeken bij lage reducties. Er kunnen middenscheuren optreden in getrokken producten als gevolg van een grotere matrijshoek, lagere reductie per doorgang en wrijving enz. Een ander belangrijk type defect bij het tekenen zijn naden, dit zijn longitudinale krassen of vouwen in het materiaal. Naden kunnen opengaan tijdens daaropvolgende vormbewerkingen (zoals stuiken, koersen, draadrollen of buigen van de staaf of draad), en ze kunnen ernstige problemen met de kwaliteitscontrole veroorzaken. Verschillende andere oppervlaktedefecten (zoals krassen en stempelsporen) kunnen ook het gevolg zijn van een onjuiste selectie van de procesparameters, slechte smering of slechte conditie van de matrijs.

Omdat de te trekken materialen tijdens het trekken een niet-uniforme vervorming ondergaan, hebben koudgetrokken producten meestal restspanningen. Voor lichte reducties, zoals slechts een paar procent, zijn de longitudinale oppervlakterestspanningen samendrukkend (terwijl de bulk onder spanning staat) en wordt de vermoeiingslevensduur dus verbeterd. Omgekeerd veroorzaken zwaardere reducties trekspanningen aan het oppervlak (terwijl de bulk onder druk staat). Restspanningen kunnen aanzienlijk zijn bij het veroorzaken van spanningscorrosiescheuren van het onderdeel in de loop van de tijd. Bovendien zorgen ze ervoor dat het onderdeel kromtrekt als er vervolgens een laag materiaal wordt verwijderd, zoals door sleuven, machinale bewerking of slijpen.

Staven die niet voldoende recht zijn (of als spoel worden geleverd) kunnen worden rechtgetrokken door ze door een reeks rollen te leiden die op verschillende assen zijn geplaatst.

Productieproces

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Locatieselectieproces voor een Greenfield-staalfabriek

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Staaf, staaf en draadtrekken

- Wat is zilversolderen? - Proces, staaf en gebruik

- Eigenschappen van staalmaterialen en gereedschappen die worden gebruikt voor ponsen

- Gereedschapsstaalsoorten voor ponsen en matrijzen

- Verschillen en toepassingen van zinkvonken en draadvonken

- Warmtebehandelingsproces van staal

- Een discussie over het stapsgewijze proces van kabel- en kabelboomassemblage