Automatiseringsbesturing en modellering van elektrische boogovens

Automatisering en modellering van elektrische boogovens

De elektrische boogoven (EAF) vormt het belangrijkste proces in de staalproductie op basis van schroot/DRI (direct gereduceerd ijzer) en de op één na belangrijkste route voor staalproductie in termen van wereldwijde staalproductie. Het is het belangrijkste proces voor het recyclen van schroot. Het werd in 1889 uitgevonden door Paul Heroult. Het werd aanvankelijk voornamelijk gebruikt voor de productie van speciaal staal, maar vestigde zich in het laatste deel van de 20e eeuw als een van de belangrijkste staalproductieprocessen.

In vergelijking met de hoogoven-basis-zuurstofovenroute van staalproductie, vermindert de EAF-staalproductieroute het energieverbruik met maximaal 61 % en de koolstofemissies met ongeveer 77 %. De procesefficiëntie en productiviteit zijn drastisch verbeterd door de introductie van technische verbeteringen zoals (i) het toegenomen gebruik van zuurstof, koolstof en andere bronnen van chemische energie, (ii) schuimende slakken en (iii) naverbranding van koolstofmono -oxyde. Er blijft echter een aanzienlijk potentieel voor verdere optimalisatie. Dit blijkt uit het verschil tussen de theoretische energiebehoefte van circa 400 kWh per ton voor het smelten en verhitten van het schroot en het werkelijke gemiddelde verbruik van de huidige EAF, dat is circa 375 kWh per ton elektrische energie en een vergelijkbare hoeveelheid chemische energie, wat resulteert in een totale efficiëntie van ongeveer 50 %.

Tegenwoordig worden de EAF's gebruikt met verhoogde boogspanningen en secundaire stromen om de productiviteit te verhogen. Voor EAF's wordt een vermogen tot 300 MVA bereikt. Het bedienen van een dergelijk hoog boogvermogen vereist een nauwkeurige controle van het smeltproces. Een boog, die zijn hoge vermogen uitstraalt naar de ovenwanden, veroorzaakt enorme schade. Door dergelijk ongewenst gedrag te voorkomen, worden stilstandtijden laag gehouden en blijft de ovenproductiviteit hoog. Om dit doel te bereiken, moet een gesloten stroomregeling worden opgezet. Een dergelijke vermogensregeling moet reageren op optredende gebeurtenissen in de voortgang van het smelten, in het bijzonder op ovenwanden die niet bedekt zijn met schroot of geschikte schuimslakpraktijken. Het cruciale punt is om dit soort informatie over het proces te verkrijgen.

De parameters die nodig zijn voor analyse en optimalisatie van het proces, kunnen echter in veel gevallen niet direct worden gemeten vanwege de zware omstandigheden in de oven. De temperatuur en samenstelling van de smelt en slak kunnen bijvoorbeeld alleen worden bepaald door middel van puntmetingen en mogelijk met enige vertraging veroorzaakt door de noodzakelijke analyse van het monster. Terwijl methoden voor de directe en continue meting van deze parameters worden ontwikkeld, zijn deze nog niet beschikbaar voor de meeste ovens. Plantproeven die nodig zijn om de impact van verschillende optimalisatiestrategieën te evalueren, kunnen ook onmogelijk zijn vanwege te hoge kosten of veiligheidsproblemen. Daarom zijn wiskundige modellen een waardevolle bron van informatie over verder onbekende procesparameters. Simulaties kunnen ook worden gebruikt als een goedkoper, sneller en veiliger alternatief voor de plantproeven. Voor de EAF is een breed scala aan modellen ontwikkeld met verschillende doelen en modelleringsbenaderingen.

De EAF kan worden omschreven als een chemische reactor die elektriciteit gebruikt om schroot om te zetten in vloeibaar staal. De trend in de ontwikkeling van vlamboogovens is om een hogere productiviteit te krijgen door de boogspanning te verhogen en hogere stromen te bereiken om schroot sneller en efficiënter te smelten. De hogere spanning en stroom kunnen echter enorme schade aan het vuurvaste materiaal van de oven veroorzaken als de bogen niet bedekt zijn met slak. De gebruikelijke manier om de melt-down momenteel te beheersen, is door de transformatorkraan te regelen op basis van de energie-invoer. Dit betekent dat er geen online informatie wordt gebruikt om het proces te regelen en dat de operators het setpoint handmatig aanpassen met de informatie uit de operationele diagrammen.

De toenemende complexiteit van het EAF-proces in combinatie met toenemende productiviteitseisen en verminderde milieu-impact vereist controlestrategieën die rekening houden met de dynamiek van het systeem, waardoor aanpassing van de statische vooraf ingestelde werkpunten in realtime nodig is. Wanneer de productiviteit toeneemt, moet de machinist ook sneller beslissingen nemen. In het 'state of the art' EAF-proces is automatisering nodig om de operator te helpen.

De conventionele automatisering van EAF is voornamelijk gericht op (i) de automatisering van het elektrische regime, (ii) de automatisering van het thermische regime, en (iii) de positionering van de EAF-elektroden. Een modern en krachtig procesbesturingssysteem zorgt voor een veilige en gebruiksvriendelijke werking van de installatie, zelfs onder moeilijke omstandigheden. Het biedt een hoge betrouwbaarheid en beschikbaarheid om het pad te effenen voor een soepel proces.

De automatiseringsoplossingen in EAF-staalproductie zijn ideaal voor zowel nieuwe als bestaande EAF's van elk formaat. Ze optimaliseren de productie van een breed scala aan staalsoorten, waaronder koolstofstaal, roestvast staal en speciaal staal, terwijl ze rekening houden met variabele laadverhoudingen van schroot, DRI en heet metaal. Dit leidt tot minder correctiestappen van de staalbehandeling, een minimaal aantal downgraded heats en exacte naleving van strakke productieschema's als basis voor just-in-time levering aan de downstream verwerkingseenheden.

De geautomatiseerde procesbesturing is gebaseerd op verschillende realtime metingen, bijvoorbeeld temperatuur op het koelsysteem, geluid van de oven, harmonische vervorming op de stroom, trillingen van het ovenvat en rookgasanalyse. Het gebruik van geautomatiseerde procescontrole kan leiden tot een reductie van de inschakeltijd, optimalisatie van geïnjecteerde koolstof, boogstabilisatie en vermindering van de uitschakeltijd.

Gezien de grote complexiteit van de specifieke procedures voor staalproductie in de EAF, impliceert de complexe werking van dit technologische aggregaat het systematisch bestrijken van de stappen, namelijk (i) het kwantificeren en handhaven van een bepaalde voorgeschreven technologische staat (traagheidstoestand) voor het aggregaat dat wordt haalbaar door conventionele normale automatisering, en (ii) complexe automatisering van EAF, die afhankelijk is van de besturing van de processen voor het verkrijgen van de maximale criteriafunctiedoelstelling volgens het wiskundige model.

De automatiseringsoplossing van EAF combineert de voordelen van op PLC (programmable logic controller) gebaseerde automatiseringssystemen (zoals bewezen kwaliteit en stabiliteit, lage hardwarekosten, fijnmazige schaalbaarheid, betrouwbare procesbesturing, gebruiksvriendelijke bediening, duidelijke visualisatie en krachtige engineeringtools ) met specifieke technologische oplossingen die zijn afgestemd op de specifieke behoeften van de fabriek.

De basisautomatisering maakt gebruik van high-speed microprocessorgebaseerde systemen voor technologische controles en sequentiële controles. Het automatiseringssysteem is opgedeeld in verschillende automatiseringseenheden, die op elkaar zijn afgestemd om de vereiste taken uit te voeren. Elke automatiseringseenheid is verbonden met de bijbehorende elektrische periferie, normaal gesproken met behulp van externe I/O (input-output) verbinding, voor sensoring en aansturing. De taak van de bediening en bewaking via HMI (human machine interface) is het zodanig voorbereiden van de toenemende hoeveelheid informatie over het proces dat de operator een duidelijke en gemakkelijk te begrijpen weergave van de installatie krijgt. Het HMI-systeem ondersteunt een eenvoudige en systematische werking van de EAF.

Het procesbesturingssysteem van EAF op niveau 1 omvat basisautomatisering en technologische controlefuncties om EAF-staalproductie op een effectieve en veilige manier mogelijk te maken. Een gebruiksvriendelijke en redundante HMI-configuratie in combinatie met de toepassing van faalveilige state-of-the-art besturingsapparatuur zorgen voor een hoge beschikbaarheid van het automatiseringssysteem. Typische kenmerken van EAF-procescontrole zijn de volgende.

Aanpasbare profielen – Het algemene automatiseringsconcept maakt het mogelijk om individuele productieschema's te definiëren voor transformatorkraanwisselaar, reactorkraanwisselaar, elektrodebesturingscurves, branders, RCB's (raffinage gecombineerde branders) en injectoren die de handelingen van de operator minimaliseren.

Modulaire structuur – Hoogontwikkelde standaardoplossingen maken het eenvoudig om logica en communicatie te implementeren met externe systemen zoals schroothoop, ontstoffingssysteem, materiaalbehandeling, koolstof / kalkinjectie, schuimslakcontrole, afgasanalysesysteem en energiecentrale.

Systeem- en procesdiagnose – Diagnostische functies zoals conditiebewaking, warmte-/dag-/maandrapportage en trendregistratie ondersteunen een probleemloze en betrouwbare EAF-werking.

Softwaresimulatie – Alle geïmplementeerde functies worden gesimuleerd volgens specifieke operationele regels. Dit omvat b.v. hydraulisch station, bewegingen en procesbewerkingen. De simulatie van de volledige verwarmingscyclus verifieert de juiste functionaliteit van de automatiseringssoftware.

Verder maken geavanceerde moderne automatiseringsoplossingen ook gebruik van de modernste meetapparatuur. De typische meetapparatuur, zoals temperatuur/Celox-handlans, wordt gebruikt als standaardgereedschap voor de elektrische staalproductie. Om de prestaties van EAF verder te verbeteren, zijn enkele van de meetsystemen die kunnen worden gebruikt (i) contactloze temperatuurmeting, (ii) continu EAF-gasanalysesysteem en (iii) gebruik van een robotsysteem voor temperatuur en Celox meting en bemonstering.

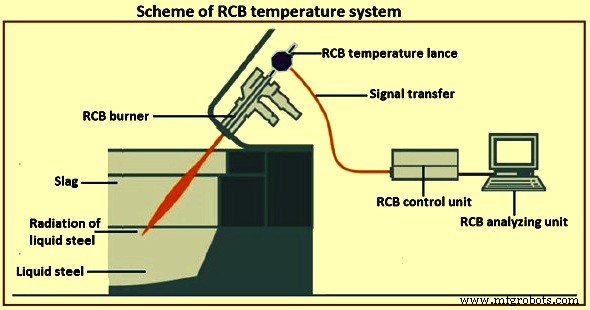

Het nieuwe contactloze temperatuurmeetsysteem, volledig geïntegreerd in de RCB-technologie, biedt een perfecte methode om de exacte taptijd tijdens het inschakelen te voorspellen. De gemeten temperatuur wordt geëvalueerd met controlemodellen voor herhaalbare resultaten en een consistent proces. Het contactloze temperatuurmeetsysteem omvat drie hoofdfuncties, namelijk (i) brandermodus waarin tijdens de inschakeltijden het contactloze temperatuurmeetsysteem kan worden gebruikt als brander om het schroot voor te verwarmen met behulp van verschillende vermogensinstellingen, (ii) lansmodus waarnaar de systeem schakelt over om een supersonische zuurstofstroom te leveren zodra het schroot is verwarmd tot het punt waarop een reactie optreedt tussen koolstof, ijzer en zuurstof, (iii) temperatuurmodus waarnaar het systeem overschakelt van lansmodus wanneer een bepaald homogenisatieniveau is bereikt van de vloeibare fase is bereikt en de temperatuurmeetcyclus kan beginnen. Fig 1 toont het schema van het RCB-temperatuursysteem.

Fig 1 Schema van RCB-temperatuursysteem

Op basis van bovenstaande methode zijn er geen lansen nodig voor temperatuurmeting. Dit resulteert in een hoog niveau van veiligheid voor de operators en in lagere verbruikskosten. De input van het energieverbruik neemt af. Dit systeem maakt een exacte voorspelling van het tappen mogelijk met de verschillende voordelen, waaronder (i) verhoging van de productiviteit door reductie van stroomuitval, (ii) herhaalbare resultaten voor een consistent proces, (iii) verlaging van de bedrijfs- en verbruikskosten, en (iv) afname van het energieverbruik door nauwkeurig tikken.

Continu EAF afgasanalysesysteem is een oplossing voor de EAF afgasmeting, die volautomatische continue gasanalyse uitvoert. De gasbemonsteringsinrichting wordt in het watergekoelde primaire EAF-afgaskanaal geplaatst. Het afgas wordt continu geanalyseerd tijdens de inschakeltijd en tijdens de uitschakeltijd met volledig automatische ontluchting en reiniging van de monstersonde. Daarom maakt het systeem een bijna onderhoudsvrije werking mogelijk, zelfs onder de zeer hete, corrosieve en extreem stoffige omgevingscondities op de bemonsteringspositie direct na de EAF-elleboog.

Het automatiseringssysteem is normaal gesproken modulair opgebouwd. Het omvat elk niveau, van basis fabriekscontrole (niveau 1) tot integratie met productievolgfuncties en beheer van lopende productieorders (niveau 3 en niveau 4). Specifieke besturingsprocesmodules optimaliseren de bedrijfsvoering en bieden medewerkers op de werkvloer en procestechnologen essentiële ondersteuning. De automatiseringssystemen van de fabrieksactiviteiten kunnen worden gecombineerd met geavanceerde technologische oplossingen voor de optimalisatie van energiebesparingen en productiviteit. Bovendien maken de automatiseringsoplossingen gebruik van innovatieve sensoren, die samenwerken met geavanceerde besturingsmodellen voor dynamische, realtime besturing.

De procesbesturing van EAF biedt een volautomatische, end-to-end oplossing voor elektroderegeling in driefasige EAF. Het regelt en past de elektrische boog dynamisch aan en maakt het meest efficiënte gebruik van elektroden. De oplossing steunt op kunstmatige intelligentie om het smeltproces te optimaliseren. Het bevat ook een smeltcontrolemodule met smeltprogramma's om een nauwkeurige reproductie van het smeltproces te garanderen en een maximale ovenproductiviteit te garanderen. De elektrodebesturing en de uitbreidingsunits kunnen in elke systeemomgeving en architectuur worden geïntegreerd. Er zijn drie basisbesturingssystemen voor de procesbesturing in de EAF. Dit zijn (i) het elektrodecontrolesysteem, (ii) het schuimende slakkencontrolesysteem en (iii) het conditiegebaseerde schrootsmeltsysteem.

Elektrodebesturingssysteem – Het is het belangrijkste controlesysteem voor EAF. Benaderingen voor een geautomatiseerde vermogensregeling zijn normaal gesproken gebaseerd op evaluaties van de boogstroom en -spanning. Andere meettechnieken zijn vaak niet toepasbaar vanwege de extreme omstandigheden in de ovenomgeving.

Elektrodebesturingssysteem is een elektrodebesturingssysteem met gesloten lus. De basistaak is om de positie van de elektroden te regelen, meer specifiek om het elektrische werkpunt te behouden. De uitvoering van deze zeer basale taak is in de eerste plaats van invloed op verschillende belangrijke prestatie-indicatoren (KPI's) van de staalsmelterij, zoals specifiek elektrisch energieverbruik, elektrodeverbruik en productiviteit enz. De prestaties zijn ook cruciaal voor het verminderen van stress van de mechanische en hydraulische systemen, evenals voor de beperking van de verstoringen van het elektriciteitsnet. Het is logisch dat de beste prestatie van deze basistaak wordt bereikt door op impedantie gebaseerde elektroderegeling. Basis extra functies voor het verminderen van overstroom, kortsluitingen en elektrodebreuken zijn state-of-the-art en beperken uitvaltijden tot een minimum. Aanpassing aan de kenmerken van het bedieningssysteem is nodig voor de beste prestaties, d.w.z. de kenmerken van de hydraulische kleppen.

De bovengenoemde basisfuncties van de elektroderegeling hebben zeker invloed op de prestaties van de EAF. De prestatie van de oven hangt echter grotendeels af van de keuze van de elektrische werkpunten. Door rekening te houden met het algehele ontwerp van de oven, worden operationele diagrammen opgesteld, ook wel smeltprofielen of vermogensprogramma's genoemd. Deze worden gebruikt voor het leveren van het elektrische instelpunt van de oven, d.w.z. de transformatoraftakking, reactoraftakking en impedantie-instelpunten. Deze diagrammen zijn normaal gesproken afhankelijk van de totale energie-invoer. Deze functionaliteit wordt gedekt door Level 2-systemen of vergelijkbare oplossingen. De selectie en volgorde van setpoints in dit operationele diagram heeft directe impact op de KPI's van de EAF.

Tegenwoordig worden add-on modules voor de elektroderegeling gebruikt om de instelpunten van de operationele diagrammen aan te passen om te voldoen aan de werkelijke smeltomstandigheden in de oven, d.w.z. door de thermische belasting van de watergekoelde panelen te evalueren. Optimalisatiemodules kunnen worden gebruikt om het opgenomen vermogen in de oven te verhogen door de impedantie-instelpunten dynamisch aan te passen aan het smeltproces. Normaal gesproken is de ovenoperator nog steeds verantwoordelijk voor het nemen van verdere controleacties op basis van zijn subjectieve perceptie van geluidsemissies en zijn visuele indruk van de oven.

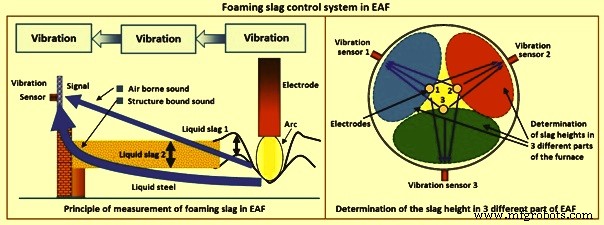

Beheerssysteem voor schuimslakken – Voor de geautomatiseerde werking van schuimslakken bestaan er verschillende benaderingen die gebruik maken van geluidsmetingen. Schuimslakcontrolesysteem is een sensorsysteem. Het is gebaseerd op structuurgeluid en is een benadering om de hoeveelheid schuimende slak in de EAF te evalueren. Met betrekking tot trends en reproduceerbaarheid is gebleken dat deze methode de werkelijke situatie van schuimende slakken in de boogoven met succes volgt. Fig 2 toont het schuimende slakkencontrolesysteem in de EAF.

Fig 2 Controlesysteem voor schuimende slak in EAF

Het schuimende slakkencontrolesysteem evalueert de geluidsvoortplanting van de elektrische bogen, waar het geluid wordt gecreëerd, naar de ovenschaal, waar de resulterende trilling wordt gedetecteerd door de versnellingssensoren, ook wel structuurgeluidsensoren genoemd. De elektrische bogen dienen als akoestische bronnen. Door de demping van de geluidsvoortplanting te berekenen, wordt de hoogte van de schuimende slak bepaald.

Het grote voordeel van deze methode is om niet alleen een gemiddelde slakhoogte rond de elektroden te bepalen, maar vooral een specifieke hoogte in het volledige gebied tussen elke elektrode en de ovenschaal. De eendimensionale weergave wordt door het schuimende slakkencontrolesysteem feitelijk uitgebreid tot een tweedimensionale meting van de slakhoogteverdeling. Door de montage van drie sensoren tegenover de corresponderende elektroden, kan de slakhoogte onafhankelijk worden bepaald in drie zones van de oven (Fig 2). Zo kan de ruimtelijke verdeling van de slakhoogte worden geëvalueerd en weergegeven in de visualisatie. Op de tijdschaal is het schuimen van de slak verdeeld in verschillende perioden. De perioden worden bepaald door de specifieke energie-input. Ze worden gekenmerkt door verschillende instellingen voor de referentieslakhoogte.

Voor de registratie van signalen worden drie structuurgeluidsensoren gebruikt, elk toegewezen aan een elektrodesegment. Ze worden op de ovenschaal gemonteerd door drie adapterplaten op de panelen tegenover de respectieve fase / elektrode te lassen. De adapterplaat bevindt zich ca. 800 mm boven het stalen badniveau. De sensoren worden aangesloten met temperatuurafgeschermde signaalkabels, die moeten worden beschermd tegen overmatige hitte en mechanische beschadiging. Om een gemakkelijke wisseling van het ovenvat mogelijk te maken, worden de kabels aangesloten met behulp van Harting-contactdozen of aansluitdozen die op of nabij het ovenvat worden gemonteerd. Naast de structurele geluidssignalen worden de stroomsignalen opgenomen met behulp van Rogowski-spoelen. De snelle gesamplede signalen worden doorgestuurd naar de data-acquisitie- en berekeningsmodule.

Het schuimende slakniveau wordt berekend op basis van de combinatie van structuurgeluid en stroomsignalen. Met de detectiemethode is het bedienend personeel beter in staat om de kwaliteit en reproduceerbaarheid van de procesbeheersing in de schuimende slakfase met een hoge mate van nauwkeurigheid te controleren. Op basis hiervan kan het proces worden geoptimaliseerd met betrekking tot stabiliteit, procestijd en stroomverbruik.

De grote kans op de juiste ruimtelijke meting van de slakhoogte is het regelen van de koolstofinjectie door een individuele regeling van de koolstofkleppen om een uniforme slakverdeling te bereiken. Voor de regeling van de koolstofinjectie is een regelsysteem ontwikkeld op basis van Fuzzy-algoritmen. Het maakt het mogelijk om gemakkelijk passende regels voor de koolstofinjectie te implementeren die kunnen worden aangepast aan de specifieke situaties van de specifieke ovenconfiguratie. Omdat de koolstofventielen normaal niet zijn ontworpen voor een continue analoge regeling, wordt het uitgangssignaal omgezet in een pulsbreedtemodulatie, wat resulteert in een geschikte koolstoftoevoer.

De koolstof wordt in een gepulseerde modulatiemodus geïnjecteerd, waarbij de pulsbreedte en -frequentie worden geregeld door het schuimende slakkencontrolesysteem om de juiste hoeveelheid koolstof uit elk van de drie kleppen te injecteren. Hierdoor kan het schuimende slakkencontrolesysteem precies de benodigde hoeveelheid koolstof voor elke klep aanbrengen om een meest uniforme, voldoende en stabiele slakhoogte te bereiken. Tijdens de eindperiode, waarin de schuimende slak gedeeltelijk wordt uitgegoten, wordt de slakhoogte verlaagd en fluctueert

Het schuimende slakkencontrolesysteem zorgt ervoor dat de slakschuimniveaus gelijkmatig hoog zijn tijdens het schuimproces. Hierdoor wordt de energie-efficiëntie van de bogen verhoogd terwijl tegelijkertijd de hoeveelheid geïnjecteerde koolstof wordt verminderd. Het systeem biedt ook een betrouwbare basis voor closed-loop schuimende slakcontrole op basis van exacte bepaling van het slakniveau en levert signalen voor het triggeren van de koolstof- / zuurstoflansen of coherente branders die in de oven zijn geïnstalleerd.

Conditiegebaseerd schrootsmeltsysteem – Het condition-based schrootsmeltsysteem regelt dynamisch de elektrische energietoevoer tijdens de schrootsmeltperiode en deels ook tijdens de vlakbadperiode door onmiddellijk te reageren op de toestand van het schroot en de smelt. Dit levert een condition-based optimalisatie van het smeltproces op.

Het condition-based schrootsmeltsysteem gebruikt dezelfde hardware als eerder beschreven voor het schuimende slakkencontrolesysteem. Net als het controlesysteem voor schuimende slakken, meet het condition-based schrootsmeltsysteem de geluidsvoortplanting van de elektrische bogen, waar het geluid wordt gecreëerd, naar de ovenschaal, waar de resulterende trilling wordt gedetecteerd door versnellingssensoren. Door de stroom van de drie bogen en de wandtrilling tegenover de elektroden te meten, worden twee verschillende toestandsgebaseerde statussignalen dynamisch berekend (i) de afscherming van de panelen door schroot of slak, (ii) schroottoestand aan de boogbasis, vooral het uiterlijk van 'koud' zwaar schroot.

Deze twee signalen ondersteunen het karakteriseren van het smeltproces. Gecombineerd met aanvullende informatie over de oven wordt een nieuwe conditiegebaseerde regeling van de elektrische energietoevoer gerealiseerd. De aanvullende informatie omvat de thermische belasting van de ovenpanelen, de specifieke energie-input, elektrische gegevens en verdere randvoorwaarden van het proces. Een controller regelt de secundaire spanning door de transformatorkraan om te schakelen, berekent nieuwe individuele impedantie-instelpunten voor de drie fasen en schakelt de seriereactantie. De controller maximaliseert het opgenomen vermogen door rekening te houden met de werkelijke muurafscherming en de thermische belasting.

Het belangrijkste kenmerk en voordeel van het condition-based schrootsmeltsysteem is het vermogen om verlies van muurafscherming veel eerder te detecteren in vergelijking met de resulterende temperatuurstijging van de panelen, die het gevolg is van de verhoogde stralingsimpact. Dit tijdsverschil van ongeveer 60 seconden stelt het condition-based schrootsmeltsysteem in staat te reageren door het vermogen respectievelijk de straling van de drie bogen te herverdelen. Deze onmiddellijke herverdeling matigt of vermijdt de thermische impact van de overeenkomstige panelen.

De condition-based schrootsmeltsysteemcontroller reageert op twee verschillende manieren op het verlies van muurafscherming en de thermische belasting van de panelen. Allereerst wordt op een lange tijdschaal, wanneer het verlies van afscherming en de verwachte of gemeten temperatuurstijging langer aanhoudt of zeer uitgesproken is, de transformator afgetapt. Daarom wordt de secundaire spanning aangepast. Aan de andere kant wordt de transformatoraftakking verhoogd wanneer de smeltomstandigheden dit toelaten, b.v. bij hoge boogafscherming en lage paneeltemperaturen.

De transformatoraftakking wordt geactiveerd door een hysteresislus om onnodige schakelhandelingen te voorkomen. Ten tweede worden op korte tijdschaal dezelfde ingangssignalen geëvalueerd om de impedantie-instelpunten van de drie fasen afzonderlijk te regelen, wat resulteert in een asymmetrische werking van een elektrische oven. Op basis van de berekende afscherming en voorspelling of meting van de paneeltemperatuur berekent een fuzzy controller een optimale stralingsvermogensverdeling. Met behulp van een nieuw ontwikkeld stralingsmodel en een analytisch elektrisch model, worden de bijbehorende impedantie-instelpunten berekend in een iteratieve lus om de optimale stralingsverdeling zo goed mogelijk te realiseren. Er kan dus een bijna onmiddellijke herverdeling van het stralingsvermogen worden bereikt om de thermische impact onmiddellijk te matigen of te vermijden.

Het belangrijkste voordeel van het op condities gebaseerde schrootsmeltsysteem is de opbrengst in een soepelere en stabielere werking met minder schakelhandelingen van de transformatoraftakkingen en een verhoogde energie-invoer wanneer de smeltsituatie dit toelaat.

EAF-expertsysteem

Het EAF-expertsysteem is opgevat als een geïntegreerde supervisor voor procescontrole. Het herkent automatisch afwijkingen van het verwachte gedrag en stemt het smeltprogramma opnieuw af, rekening houdend met de planning van de elektrische energie, het chemische pakket, de slak- en staalmetallurgie. Apparatuurbeperkingen zijn geïntegreerd in de besturing. Het EAF-expertsysteem fungeert als processupervisor die elementaire automatisering en technologische functies integreert om EAF-staalproductie op een effectieve en veilige manier mogelijk te maken, en ondersteunt elke bewerking van de laadfase tot de tapprocedure. Dankzij de uitgebreide procesbewaking op basis van sensoren en camera's kan de nieuwe generatie machinepreekstoelen in een willekeurige positie worden geïnstalleerd en zijn er geen speciale vensters nodig voor directe visuele feedback van het proces, waardoor de veiligheid van de operator en het procesbewustzijn worden vergroot.

Het EAF-expertsysteem kan ook een aantal op zichzelf staande technologieën integreren om de productieve tijd, de gebruiksfactor en de veiligheid verder te maximaliseren door middel van op afstand bediende mechatronische eenheden. Het EAF-expertsysteem is de nieuwste evolutie van het EAF-concept om automatisch elke fase van het smeltproces te regelen, van de planning van de elektrische energie tot de optimalisatie van de verbranding en het beheer van de slak- en staalmetallurgie voor elke bewerking die nodig is in de EAF-cyclus.

Het EAF-expertsysteem voert een voorberekening uit van de volledige warmte, waarbij de gedefinieerde smeltpraktijk wordt gevolgd. Het geeft een voorbeeld van het smeltproces en de staat van het staal bij het tappen en past automatisch het vermogensprofiel en de materiaaltoevoegingen aan om het proces te optimaliseren. Het bepaalt het laadinstelpunt voor het correct laden van schrootemmers. De kostenoptimaliserende berekening selecteert de soorten schroot en bepaalt de benodigde hoeveelheden en de totale hoeveelheid DRI die moet worden toegevoegd. Het bepaalt ook de slakvormende middelen met betrekking tot een bepaalde minimale slakmassa en streeft naar basiciteit. Verder berekent het de kostengeoptimaliseerde hoeveelheden legeringsadditieven voor de oven of de taplepel.

Het EAF-expertsysteem bepaalt de hoeveelheid elektrische energie die nodig is voor het smelten van de voorbereide en geladen materialen en voor het verwarmen van het stalen bad tot taptemperatuur, rekening houdend met de energie-input van geblazen zuurstof. Het EAF-expertsysteem biedt online monitoring van het stroomverbruik en de overdracht van het voorspelde stroomverbruik, gericht op het voorkomen van piekbelastingen en hoge tarieven. Voor ovens met continue DRI-toevoerfaciliteiten wordt de DRI-toevoersnelheid dynamisch geregeld om een constante staaltemperatuur te bereiken, rekening houdend met de DRI-temperatuur.

Het EAF-expertsysteem heeft een krachtige datamining-engine die normaal is ontwikkeld en specifiek is afgestemd op de besturingstoepassing. Relevante datavariabelen worden verzameld en automatisch geclassificeerd in gestructureerde relaties. Uitgebreide statistische procesanalyses worden toegepast op een enorme hoeveelheid informatie, waarbij onderscheid wordt gemaakt tussen verwacht consistent gedrag en afwijkingen. Aanhoudende afwijkingen van verwachte procesomstandigheden leiden tot continue optimalisatie van de verbranding van koolmonoxide en efficiënt gebruik van brandstof, door het smeltprofiel aan te passen aan de variabele bedrijfsomstandigheden. De geïntegreerde controle van het smeltproces als geheel, samen met het realtime volgen van de ovenvariabelen die relevante afwijkingen van de verwachte procesomstandigheden schetsen, biedt een aanzienlijke kans om de energie-efficiëntie en productiviteit te verbeteren.

De realtime on-line off-gasanalyse, via het in-situ lasersysteem, bevordert het volgen van het proces en maakt verdere optimalisatie mogelijk door een levensvatbare closed-loop regeling die inwerkt op brandstof en zuurstof na verbranding. Afgasanalyse met snelle respons biedt de snelle feedbackinformatie voor de regeling van de zuurstofinjectie tijdens de raffinagefase, waardoor de ontkoling van het staal wordt gecontroleerd en tegelijkertijd de oxidatie van het bad wordt beperkt.

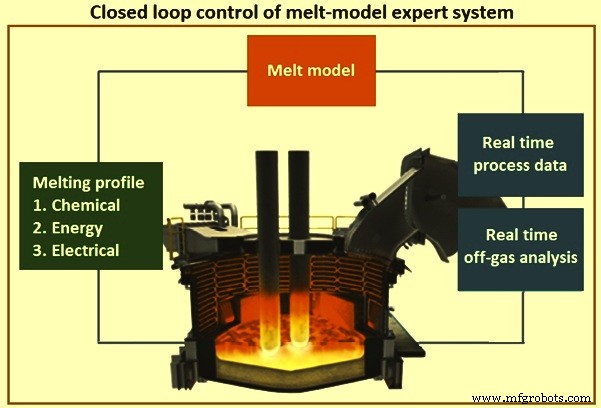

De kern van het EAF-expertsysteem is het 'smeltmodel' dat automatisch afwijkingen van de procescontrolevariabelen identificeert en corrigeert om verliezen of verspilling van beschikbare energiebronnen te voorkomen. Het coördineert de gegevens, in realtime verzameld door meerdere ingebouwde sensoren, en de berekende procesvariabelen op basis van de vooraf ingestelde statische smeltprofielen. Het 'smeltmodel' coördineert een closed-loop-regeling geïntegreerd door het model voor de elektrische stroom en het model voor het chemicaliënpakket. Het beheert de interactie van de elektrische en chemische smeltprofielen om het energieverbruik te optimaliseren, evenals de beheersing van de slak- en staalmetallurgie, met onder meer boogdekking door schuimslakbeheer, optimalisatie na de verbranding, vermindering van het elektriciteitsverbruik en optimalisatie van het zuurstof- en koolstofverbruik. Afb. 3 toont een gesloten lusregeling van het expertsysteem met smeltmodel.

Fig 3 Gesloten lusbesturing van smeltmodel-expertsysteem

Het EAF-expertsysteem past zich aan de continu veranderende bedrijfsomstandigheden aan terwijl de prestaties van de EAF op peil blijven. Het integreert het elektrodecontrolesysteem, het schuimende slakkencontrolesysteem en het conditiegebaseerde schrootsmeltsysteem.

De belangrijkste voordelen van het expertsysteem zijn (i) reductie van de tap-to-tap-tijd met maximaal 10%, (ii) reductie van het energieverbruik met maximaal 5%, (iii) reductie van de kosten van legeringsmateriaal met maximaal 5%, en (iv) lagere energiekosten door het vermijden van piektarieven.

Modellen van EAF-staalproductieproces

Een procesmodel is een ‘algoritme om het gedrag van een open of gesloten systeem te voorspellen’. Het maakt voorspellende controle en assistentie van de operator mogelijk, offline procesoptimalisatie, beter begrip van de onderliggende fysieke verschijnselen en de online schatting van parameters die niet direct door metingen kunnen worden bepaald. De term procesmodel verwijst naar de deterministische modellen gebaseerd op fysieke en thermodynamische relaties, en sluit dus puur statistische benaderingen uit.

Momenteel maakt een meerderheid van de EAF-staalproductie gebruik van Level 1 en Level 2 automatiseringssystemen. Binnen deze automatiseringssystemen is er behoefte aan procesmodellen. Tijdens de productiecyclus zijn een aantal belangrijke grootheden onbekend of om fundamentele redenen niet meetbaar, zoals (i) de huidige (gemiddelde) temperatuur van de vaste stof (schroot, DRI etc.) is niet waarneembaar (ii) de huidige melt and slag temperature are difficult of measure, (iii) the current mass of the melt in the furnace cannot be measured.

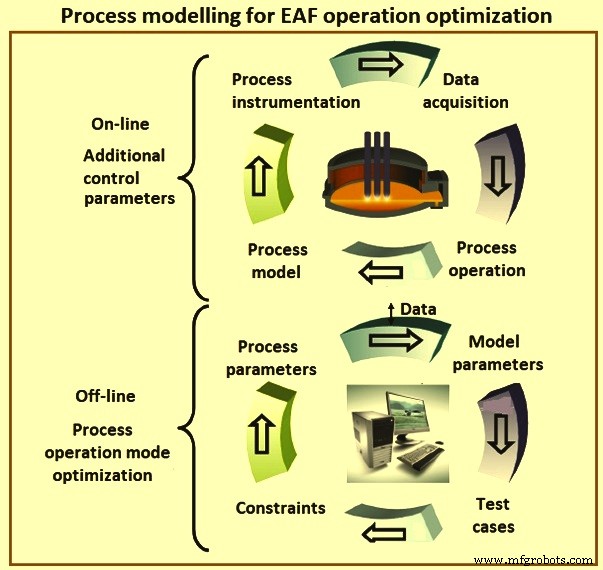

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

Productieproces

- Betere manieren om problemen met automatisering en procescontrolekringen op te lossen

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Automatisering en controlesysteem van Sinter Plant

- Automatisering, controle en meetsysteem van cokesovenfabriek

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Procesbesturingssysteem

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen