Inclusions, Inclusion Engineering en Clean Steels

Inclusies, inclusietechniek en schoon staal

Inclusies zijn niet-metaalverbindingen en precipitaten die zich in staal vormen tijdens de productie en verwerking ervan en zijn dus de bijproducten van de staalproductie die voortkomen uit verschillende chemieën en processen. Insluitsels kunnen sterk variëren in grootte en samenstelling, wat leidt tot een overeenkomstig breed scala aan effecten en vereist geavanceerde analytische apparatuur voor karakterisering.

Insluitsels worden gevormd door glaskeramische fasen ingebed in een stalen metalen matrix. Inclusiecontrole is bedoeld om de verwijdering van insluitsels uit staal te bevorderen en hun schadelijke effecten op de kwaliteit en de verwerking van staal te verminderen. Het is een belangrijk aspect van de staalproductiepraktijk. De aanwezigheid van bepaalde insluitingstypes kan echter ook gunstige effecten in het staal opleveren.

De bron, de verwijdering en de mechanische gevolgen van de insluitsels zijn afhankelijk van hun type en van hun techniek. De chemische samenstelling van de insluitsels en hun volumefractie worden bepaald door het beheer van de verschillende stappen in het productieproces, zoals smelten, raffineren en gieten. De inclusiepopulatie hangt dus af van de relatie die bestaat tussen de toegepaste operatieve parameters en de kenmerken van de te produceren staalsoorten.

De evolutie van een insluitingspopulatie in de gietpan wordt beïnvloed door verschillende factoren, zoals het type en de grootteverdeling van de moederinsluitsels in de staaloven bij het tappen, het zuurstofgehalte bij het tappen, de hoeveelheid slakoverdracht uit de staaloven, het type, de hoeveelheid en de timing van toevoegingen van synthetische slakken aan de pollepel, het type en de timing van de toevoeging van deoxidant en de timing en de intensiteit van het roeren in de pollepel om er maar een paar te noemen. De vorm van insluitsels kan bolvormig, bloedplaatjes, dendritisch of veelvlakkig zijn.

Bolvorm is wenselijk. Bepaalde insluitsels zoals MnS (mangaansulfide), oxysulfiden gevormd tijdens het stollen in de ruimten tussen de dendrietarmen, ijzeraluminaten en silicaten zijn bolvormig. De vorm van bloedplaatjes is ongewenst. Gedeoxideerde aluminium staalsoorten bevatten MnS in de vorm van dunne films die zich langs de korrelgrenzen bevinden. Veelvlakkige insluitsels zijn niet erg schadelijk. De insluitsels hebben verschillende vormen die hieronder worden beschreven. De bolvorm van insluitsels is het meest gewenst omdat hun effect op de mechanische eigenschappen van staal matig is. Sferische vorm van bolvormige insluitsels is het resultaat van hun vorming in vloeibare toestand bij een laag gehalte aan aluminium.

Bloedplaatjesvormige insluitsels zijn aanwezig in staal dat gedeoxideerd is door aluminium. Deze insluitsels bevatten MnS en oxysulfiden in de vorm van dunne films (bloedplaatjes) die zich langs de staalkorrelgrenzen bevinden. Dergelijke insluitsels worden gevormd als gevolg van eutectische transformatie tijdens het stollen. Bloedplaatjesvormige insluitsels zijn niet wenselijk. Ze verzwakken de korrelgrenzen aanzienlijk en veroorzaken nadelige effecten op de mechanische eigenschappen, vooral in warme toestand (hete kortademigheid).

Dendrietvormige insluitsels zijn te wijten aan het gebruik van een overmatige hoeveelheid sterke desoxidatiemiddel (aluminium). Dit resulteert in de vorming van dendrietvormige oxide- en sulfide-insluitingen (gescheiden en geaggregeerd). Deze insluitsels hebben een smeltpunt dat hoger ligt dan dat van staal. Scherpe randen en hoeken van de dendrietvormige insluitsels kunnen plaatselijke concentraties van interne spanningen veroorzaken, die de taaiheid, taaiheid en vermoeiingssterkte van het staal aanzienlijk verminderen.

Veelvlakkige insluitsels worden gevormd wanneer de morfologie van dendrietvormige insluitsels wordt verbeterd door toevoeging (na diepe desoxidatie door aluminium) van kleine hoeveelheden zeldzame aarde (cerium, lanthaan) of aardalkali (calcium, magnesium) elementen. Omdat hun vorm de bolvorm nadert, hebben polyedrische insluitsels minder effect op de staaleigenschappen dan insluitsels in dendrietvorm.

Er zijn micro-insluitsels (maat 1 micrometer tot 100 micrometer) en macro-insluitsels (maat groter dan 100 micrometer). Macro-insluitsels zijn schadelijk. Micro-insluitsels zijn gunstig omdat ze de korrelgroei beperken en de vloeigrens en hardheid verhogen. Micro-insluitsels fungeren als kernen voor de precipitatie van carbiden en nitriden. Macro-insluitsels moeten worden verwijderd. Micro-insluitsels kunnen worden gebruikt om de versterking te verbeteren door ze gelijkmatig in de matrix te verspreiden.

Schadelijke effecten van insluitsels zijn sterk afhankelijk van hun chemische samenstelling, volumefracties, dispersies en morfologieën. Normaal gesproken zijn grote en onbreekbare insluitsels met een hoog smeltpunt de meest ongewenste. In vergelijking met deze insluitsels hebben kleine en breekbare of die met lagere smeltpunten echter meer de voorkeur. De reden voor deze voorkeuren is dat insluitsels die een lager smeltpunt hebben of breekbaar zijn, waarschijnlijk vervormd, geplet worden tot kleinere insluitsels, of verdwijnen in volgende warme of koude vormprocessen (effect van vormingsproces en reductieverhouding) of warmtebehandelingen die de staal ondergaan na giet- en stollingsproces.

Het mechanische gedrag van staal wordt in grote mate bepaald door de volumefractie, grootte, verdeling, samenstelling en morfologie van insluitsels en precipitaten, die werken als stressverhogers. De verdeling van de insluitingsgrootte is bijzonder belangrijk, aangezien grote macro-insluitingen het schadelijkst zijn voor de mechanische eigenschappen. Soms wordt een catastrofaal defect veroorzaakt door slechts een enkele grote opname in een hele stalen hitte. Hoewel de grote insluitsels ver in de minderheid zijn door de kleine, kan hun totale volumefractie groter zijn.

Schone staalsoorten zijn die staalsoorten die beperkte insluitsels bevatten in termen van grootte, vorm, samenstelling, distributie en frequentie. Als gevolg hiervan kunnen schone staalsoorten beter presteren dan andere materialen en uitblinken in toegepaste hoge spanningstoestanden, zoals die worden gebruikt in transportapparatuur en andere toepassingen.

De reinheid van staal is een belangrijke factor voor de staalkwaliteit en de vraag naar schonere staalsoorten neemt elk jaar toe. De term 'schoon staal' wordt echter met de nodige voorzichtigheid gebruikt door metaalbewerkers. Dit komt door (i) de variërende reinheidseisen voor staal voor verschillende toepassingen, (ii) variërende reinheid in staal dat in verschillende bewerkingen wordt geproduceerd, en (iii) het normale begrip van de term 'schoon staal', die sommigen letterlijk interpreteren als betekenis de afwezigheid van insluitsels in het staal. De reinheid van staal heeft gevolgen voor zowel de operationele als de productprestaties.

De steeds hogere eisen aan hoge kwaliteit hebben ertoe geleid dat de staalproducenten veel aandacht besteden aan de 'reinheid'-eisen van de staalproducten die door hen worden geproduceerd. De staalproducent produceert verschillende staalsoorten om te voldoen aan de verschillende eisen die aan de staalproducten worden gesteld. Het reinheidsniveau van het staal voor elke vereiste hangt af van het aantal insluitsels, de morfologie, de samenstelling en de grootteverdeling van elke staalsoort. Bij vrij verspanen of opnieuw gezwaveld staal is het bijvoorbeeld niet de bedoeling om de insluitsels volledig te verwijderen, maar om ze aan te passen om de bewerkbaarheid te verbeteren. Daarom is een afgewogen oordeel over het toelaatbare niveau van de insluitsels of reinheid voor elke staalsoort van groot technisch en economisch belang, zowel voor de staalproducent als voor de staalgebruiker. In grote mate moet de term 'schoon staal' worden benadrukt om te voldoen aan de specificaties en vereisten van de klant voor een toepassing met betrekking tot niet-metalen insluitingskenmerken.

Met strengere reinheidseisen en de ontwikkeling van nieuwe staalsoorten, is het belangrijk om het proces van insluiting en evolutie te begrijpen en methoden te ontwikkelen om de verwijdering ervan uit het vloeibare staal te verbeteren. Het verwijderen van insluitingen wordt niet alleen bevorderd door een grote insluiting, maar ook door een hoge grensvlakenergie tussen de insluiting en het staal en grote contacthoeken tussen de insluiting en het staal in een staal-insluiting-gassysteem.

De vereisten voor schone staalopname variëren afhankelijk van de staalkwaliteit en toepassing en het doel van inclusietechniek is het verminderen van de schadelijke insluitsels en het bevorderen van de vorming van insluitsels die gunstige effecten hebben.

Vooruitgang in de staalproductie gedurende de laatste decennia heeft geleid tot staalsoorten met een zeer laag gehalte aan onzuiverheden. In de afgelopen jaren zijn door staalproducenten over de hele wereld nieuwe 'schone' en 'ultra-schone' staalsoorten ontwikkeld en op de markt gebracht, waarmee wordt ingespeeld op de huidige en toekomstige marktvraag naar staal met aanzienlijk verbeterde mechanische eigenschappen (bijv. vermoeiingssterkte en slagvastheid). ) en een verbeterde corrosieweerstand. Deze staalsoorten kunnen een extreem laag zuurstofgehalte (minder dan 10 ppm) en zwavel (minder dan 10 ppm) hebben. De drijvende kracht achter deze vooruitgang was de ontwikkeling van nieuwe staalsoorten die zeer veeleisende toepassingen kunnen verdragen, b.v. transmissiecomponenten voor de auto-industrie en constructieonderdelen en buizen voor agressieve en corrosieve omgevingen.

Hoewel de hedendaagse staalsoorten met een hoge zuiverheid uitstekende mechanische eigenschappen en/of corrosieweerstand hebben, zijn deze verbeteringen in functionele eigenschappen ten koste gegaan van moeilijker spaanbreking en in sommige gevallen een aanzienlijk kortere standtijd bij machinale bewerkingen.

Het machinaal bewerken van staal met een hoge zuiverheid gaat in het algemeen gepaard met een hoog energieverbruik, een verhoogde slijtage van het snijgereedschap en hoge productiekosten. Geschat wordt dat meer dan 40% van de totale productiekosten voor de productie van een auto-onderdeel afkomstig zijn van verschillende machinale bewerkingen. Daarom wordt het belangrijkste probleem beoordeeld om de huidige staalsoorten te optimaliseren met betrekking tot de gecombineerde bewerkbaarheid en prestatie-eisen. Vandaar dat de insluitsels tot op zekere hoogte noodzakelijk zijn voor een goede bewerkbaarheid. Het gehalte en de kenmerken van de insluitsels moeten er echter nog steeds voor zorgen dat hoogwaardige eigenschappen van het staal kunnen worden verkregen.

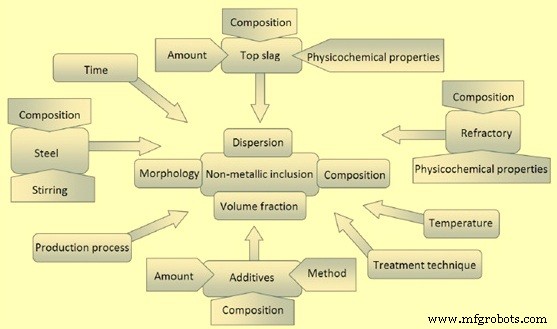

Belangrijke kenmerken van het secundaire staalproductieproces zijn het productieproces, vloeibaar staal, vuurvaste materialen voor gietpannen, additieven, slakken, temperatuur en de tijd en methode van behandeling. Dit zijn cruciale factoren die effecten hebben op verschillende kenmerken van insluitsels, zoals weergegeven in figuur 1.

Fig 1 Factoren die verschillende kenmerken van insluitsels beïnvloeden tijdens het maken van staal

Er zijn drie fasen in het proces van de vorming van insluitsels. Deze stadia zijn (i) kiemvorming, (ii) groei en (iii) coalescentie en agglomeratie. In het stadium van kiemvorming worden de kernen van de nieuwe fase gevormd als gevolg van oververzadiging van de oplossing (vloeibaar of vast staal) met de opgeloste stoffen (bijv. aluminium en zuurstof) als gevolg van het oplossen van de additieven (deoxidatie- of ontzwavelingsmiddelen) of afkoeling van het staal. Het kiemvormingsproces wordt bepaald door de oppervlaktespanning op het grensinsluiting-vloeibaar staal. Hoe lager de oppervlaktespanning, hoe lager de oververzadiging die nodig is voor de vorming van de nieuwe fasekernen. Het kiemvormingsproces is veel gemakkelijker in aanwezigheid van een andere fase (andere insluitsels) in het vloeibare staal. In dit geval wordt de vorming van de nieuwe fase bepaald door de bevochtigingshoek tussen een kern en de substraatinsluiting. De bevochtigingsconditie (lage bevochtigingshoek) is gunstig voor de nieuwe fase-nucleatie.

In de groeifase vindt de groei van de kernen plaats. De groei van een nieuwe insluiting gaat door totdat het chemische evenwicht is bereikt (geen oververzadiging). De groei van insluitsels in massief staal is een zeer langzaam proces, vandaar dat een bepaald niveau van niet-evenwichtsoververzadiging kan worden behouden.

Coalescentie en agglomeratie vindt plaats omdat de beweging van de vloeistof als gevolg van thermische convectie of geforceerd roeren botsingen van de insluitsels veroorzaakt, wat kan resulteren in hun coalescentie (samensmelten van vloeibare insluitsels) of agglomeratie (samensmelten van vaste insluitsels). Het coalescentie- / agglomeratieproces wordt aangedreven door het energievoordeel dat wordt verkregen door de afname van het grensoppervlak tussen de insluiting en het vloeibare staal. Insluitsels met een hogere oppervlakte-energie hebben een grotere kans om samen te smelten wanneer ze botsen.

Het verwijderen van inclusie uit het vloeibare staal omvat de flotatie naar het grensvlak van staal en slak, scheiding van het staal en daaropvolgende absorptie in de slak. Het fundamentele mechanisme van insluitingsflotatie in staal is de wet van flotatie. Met behulp van deze vergelijking en voor een sferische aluminiumoxide-opname van 20 micrometer, is de geschatte tijd om over een afstand van 2 meter te zweven ongeveer 120 minuten. Deze flotatietijd wordt verkort naarmate de grootte van de insluiting toeneemt en wordt verder verbeterd door argonroeren en de daaropvolgende hechting van de insluitsels aan de argongasbellen. Als voorbeeld drijven aluminiumoxide-insluitingen van 100 micrometer in 5 minuten naar buiten. Roeren met argon bevordert ook inclusiegroei door botsing en daaropvolgende agglomeratie / samensmelting

Grote insluitsels drijven sneller op dan de kleinere. Grote insluitsels zijn normaal gesproken drijvend en daardoor drijven ze gemakkelijk van het staal in de slakfase. Kleinere insluitsels die niet zo drijvend zijn, hebben meer tijd nodig om uit het staal te drijven. De drijvende insluitsels worden door de slak geabsorbeerd. Door matig roeren kan het drijfproces worden geïntensiveerd. Krachtig roeren resulteert in het breken van de grotere insluitsels in kleinere insluitsels. Gasbellen die door het vloeibare staal omhoog bewegen, bevorderen ook het drijven van de insluitsels en de absorptie door de slak.

Classificatie van insluitsels

De insluitsels worden geproduceerd in vloeibaar staal tijdens raffinage bij hoge temperaturen en of uit neerslag tijdens het stollen. Insluitingen die worden geproduceerd tijdens het raffineren van staal bij hoge temperaturen staan bekend als primaire insluitsels en insluitsels die tijdens het stollen worden geproduceerd, staan bekend als secundaire insluitsels. Zodra insluitsels in staal zijn gevormd, blijven de kenmerken van de insluitsels zoals grootte, hoeveelheid, samenstelling en morfologie hetzelfde of veranderen / evolueren als gevolg van fysisch-chemische reacties in het vloeibare staal, tussen het vloeibare staal en de omringende slak en gietpan vuurvast materiaal , en van vervorming. Afhankelijk van hun uiteindelijke eigenschappen kunnen ze schadelijk zijn voor het gietproces, de mechanische eigenschappen van het staal verminderen en het oppervlak en de algehele kwaliteit van het staalproduct verminderen. Insluitsels, waarvan de aanwezigheid de zuiverheid van staal definieert, worden geclassificeerd op basis van chemische en mineralogische inhoud, stabiliteit en oorsprong.

Volgens een traditionele classificatie kunnen de insluitsels worden onderscheiden in twee hoofdklassen, afhankelijk van hun oorsprong. Deze klassen zijn (i) endogene insluitsels en (ii) exogene insluitsels. De endogene insluitsels worden gevormd door precipitatie in de vloeibare fase als gevolg van de afname van de oplosbaarheid van de chemische verbindingen in het staal. Deze klasse van niet-metalen insluitsels kan niet volledig uit het staal worden geëlimineerd, maar het verminderen van hun volumefractie en van de gemiddelde grootte moet onder strikte controle worden gehouden om de activering van de schadelijke verschijnselen te voorkomen.

Integendeel, de exogene insluitsels zijn het gevolg van het invangen van niet-metalen materialen afkomstig van slakken, vuurvaste fragmenten of van opstijgende en bedekkende poeders die worden gebruikt om het staal te beschermen en kleven tijdens het gieten van staal te voorkomen. De insluitsels die tot deze klasse behoren, kunnen worden gekenmerkt door grote afmetingen en hun oorsprong is niet onmiddellijk herkenbaar, hoewel hun aanwezigheid de microstructurele degelijkheid van de staalsoorten en de bijbehorende mechanische betrouwbaarheid sterk in gevaar kan brengen. Aangezien de exogene insluitsels altijd procesgerelateerd zijn, kunnen ze worden geëlimineerd door geschikte verwerkingsprocedures te implementeren.

Endogene insluitsels – Endogene insluitsels (ook wel inheemse insluitsels genoemd) komen voor in het vloeibare staal en slaan neer tijdens afkoeling en stolling. De insluitsels die tot deze klasse behoren, zijn het gevolg van additieven aan het staal. Het zijn deoxidatieproducten of neergeslagen insluitsels tijdens het afkoelen en stollen van staal. Alumina (Al2O3)-insluitingen in LCAK-staal (low carbon aluminium-killed) en silica (SiO2)-insluitingen in silicium-gedood staal worden gegenereerd door de reactie tussen de opgeloste zuurstof en de toegevoegde aluminium- en siliciumdeoxidanten zijn typische deoxidatie-insluitingen.

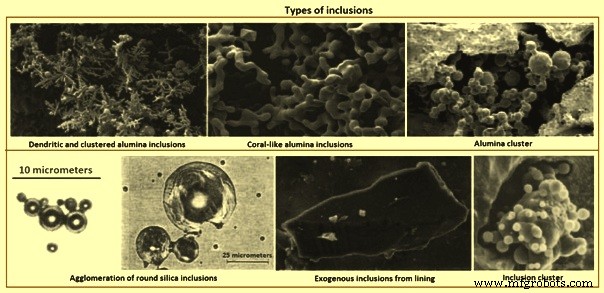

Alumina-insluitingen zijn dendritisch wanneer ze worden gevormd in een omgeving met veel zuurstof (Fig 2). Cluster-type aluminiumoxide-insluitingen van deoxidatie of heroxidatie (Fig 2) zijn typerend voor met aluminium gedode staalsoorten. Alumina-insluitingen vormen gemakkelijk driedimensionale clusters door botsing en aggregatie vanwege hun hoge grensvlak-energie. Individuele insluitsels in het cluster kunnen een diameter hebben van 1 micrometer tot 5 micrometer. Vóór botsing, uiteenvallen of aggregatie met andere deeltjes kunnen ze de vorm hebben van een bloemplaat of (geaggregeerde) veelvlakkige insluitsels. Als alternatief wordt aangenomen dat koraalachtige aluminiumoxide-insluitingen het gevolg zijn van 'Ostwald-rijping' van oorspronkelijk dendritische of geclusterde aluminiumoxide-insluitingen. Silica-insluitingen zijn normaal bolvormig omdat ze in een vloeibare of glasachtige toestand in het vloeibare staal zijn. Silica kan ook agglomereren tot clusters.

Fig 2 Soorten insluitsels

Neergeslagen insluitsels vormen zich tijdens het afkoelen en stollen van het staal. Tijdens het afkoelen wordt de concentratie opgeloste zuurstof/stikstof/zwavel in de vloeistof groter terwijl de oplosbaarheid van die elementen afneemt. Dus insluitsels zoals aluminiumoxide, silica, aluminiumnitride en sulfide precipiteren. Sulfiden vormen interdendritisch tijdens het stollen en kiemen vaak op oxiden die al in het vloeibare staal aanwezig zijn. Deze insluitsels zijn normaal gesproken klein (minder dan 10 micrometer).

Endogene insluitsels zijn doorgaans gelijkmatiger verdeeld dan exogene insluitsels, die insluitingen zijn van materialen van vuurvaste grensvlakken, slakken of andere materialen die in contact komen met het vloeibare staal. De endogene insluitsels komen van nature voor en kunnen daarom alleen worden geminimaliseerd en kunnen niet volledig worden geëlimineerd. Primaire en endogene oxiden zoals aluminiumoxide en magnesium-spinel verstoppen ondergedompelde inlaatmondstukken en hun onregelmatige vormen werken als spanningsverhogers tijdens de vervorming en verminderen de mechanische sterkte van het staal.

Exogene insluitsels – Exogene insluitsels ontstaan door onbedoelde chemische en mechanische interactie van vloeibaar staal met zijn omgeving. Ze zijn normaal gesproken schadelijk voor breukgevoelige mechanische eigenschappen vanwege hun grote omvang en ligging nabij het oppervlak. De meeste van deze insluitsels worden gevormd door reoxidatie waarbij vloeibaar staal, met 'vrije' deoxidanten (aluminium, silicium, mangaan of calcium) opgelost in het vloeibare staal, zuurstof opneemt uit contact met de lucht tijdens het gieten en transporteren door de poort. systeem. Bovendien kunnen insluitingen worden gevormd door reactie van het vloeibare staal met gassen of water dat verdampt uit de niet goed voorverwarmde transfervaten. Exogene insluitsels worden normaal gesproken per ongeluk gevangen tijdens het tappen, gieten en stollen, wat resulteert in een willekeurige verdeling over de gietstalen producten. Deze insluitsels fungeren als heterogene kiemplaatsen voor precipitatie van nieuwe insluitsels tijdens hun beweging in het vloeibare staal.

Exogene insluitsels ontstaan voornamelijk door de incidentele chemische (reoxidatie) en mechanische interactie van vloeibaar staal met zijn omgeving (slakmeevoering en erosie van vuurvaste bekleding). Bij machinale bewerkingen produceren ze klapperen, wat putten en groeven op het oppervlak van bewerkte secties, frequente breuken en overmatige slijtage van het gereedschap veroorzaakt. Exogene insluitsels hebben de volgende gemeenschappelijke kenmerken.

- Groot formaat met insluitsels van vuurvaste erosie is normaal gesproken groter dan die van slakmeevoering.

- Samenstelling van de verbinding / meerfasen wordt veroorzaakt door de verschijnselen (i) als gevolg van de reactie tussen het vloeibare staal en silica, FeO en MnO in de slak en vuurvaste voering met de gegenereerde aluminiumoxide-insluitingen kunnen op hun oppervlak blijven, (ii) als exogene insluitsels bewegen, vanwege hun grote omvang, kunnen ze deoxidatie-insluitsels zoals aluminiumoxide op hun oppervlak vangen, (iii) exogene insluitsels fungeren als heterogene kernplaatsen voor precipitatie van nieuwe insluitsels tijdens hun beweging in het vloeibare staal, en (iv) slakken of reoxidatie-insluitingen kunnen reageren met de vuurvaste materialen van de voering of verder materiaal in staal losmaken.

- Onregelmatige vorm, zo niet bolvormig door meeslepende slak of deoxidatieproduct silica. De bolvormige exogene insluitsels zijn normaal gesproken groot (groter dan 50 micrometer) en meestal meerfasig, maar de bolvormige deoxidatie-insluitsels zijn normaal gesproken klein en enkelfasig.

- Klein aantal vergeleken met kleine insluitsels

- Sporadische verdeling in het staal en niet goed verspreid als kleine insluitsels. Omdat ze normaal gesproken vastzitten in staal tijdens het wemelen en stollen, is hun incidentie toevallig en sporadisch. Aan de andere kant drijven ze gemakkelijk naar buiten, dus concentreren ze zich alleen in gebieden van het staalprofiel die het snelst stollen of in zones waaruit hun ontsnapping door flotatie op de een of andere manier wordt belemmerd. Als gevolg hiervan worden ze vaak aan de oppervlakte gevonden.

- Meer schadelijk voor staaleigenschappen dan kleine insluitsels vanwege hun grote omvang.

Een probleem dat de bron van deze insluitsels opheft, is waarom zulke grote insluitsels niet snel naar buiten drijven als ze eenmaal zijn gevormd. Mogelijke redenen zijn (i) late vorming tijdens staalproductie, overdracht of erosie in de metallurgische vaten waardoor er onvoldoende tijd is om te rijzen voordat ze het gietstuk binnengaan, (ii) gebrek aan voldoende oververhitting, en (iii) vloeistofstroom tijdens stolling veroorzaakt schimmelslakken insluiting of opnieuw meevoeren van drijvende insluitsels voordat ze volledig in de slak terechtkomen.

Exogene insluitsels zijn altijd praktijkgerelateerd en hun grootte en chemische samenstelling leiden vaak tot de identificatie van hun bronnen, en hun bronnen zijn voornamelijk reoxidatie, meesleuren van slakken, erosie van de bekleding en chemische reacties.

De meest voorkomende vorm van grote macro-insluitingen van heroxidatie die wordt aangetroffen in staal, zoals een aluminiumoxidecluster, wordt getoond in figuur 2. Lucht is de meest voorkomende bron van heroxidatie, die op verschillende manieren kan optreden, zoals (i) vloeibaar staal in de verdeelbakmixen met lucht van het bovenoppervlak aan het begin van het gieten vanwege de sterke turbulentie en oxidefilms op het oppervlak van de stromende vloeistof worden in de vloeistof gevouwen, waardoor zwakke vlakken van oxidedeeltjes worden gevormd, (ii) lucht wordt in het vloeibare staal gezogen bij de verbindingen tussen de pollepel en de verdeelbak, en tussen de verdeelbak en de mal, en (iii) lucht dringt in het staal binnen vanaf het bovenoppervlak van het staal in de pollepel, verdeelbak en mal tijdens het gieten.

Tijdens dit soort heroxidatie worden deoxiderende elementen, zoals aluminium, calcium en silicium enz. bij voorkeur geoxideerd en hun producten ontwikkelen zich tot insluitsels, normaal gesproken één tot twee grootten groter dan deoxidatie-insluitsels. De oplossing om dit soort reoxidatie te voorkomen, is de blootstelling van lucht aan het gietproces te beperken door (i) afscherming met een inert gasgordijn met behulp van een stalen ringverdeelstuk of een poreuze vuurvaste ring rond de verbindingen tussen de gietpan en de verdeelbak, en tussen de verdeelbak en de mal, (ii) wat gas in de verdeelbak spoelen voor het gieten, en in het oppervlak van de verdeelbak tijdens het gieten, en (iii) gasinjectie in de gietpan regelen om oogvorming te voorkomen.

Een andere bron van heroxidatie is silica, mangaanoxide en FeO in de slakken en vuurvaste bekledingen. Door dit reoxidatiemechanisme groeien insluitsels in het staal naarmate ze in de buurt van het slak- of voeringgrensvlak komen door de reactie SiO2 / MnO / FeO+[Al] =[Si] / [Mn] / [Fe]+Al2O3. Deze reactie leidt tot grotere aluminiumoxide-insluitingen met variabele samenstelling. Dit fenomeen beïnvloedt exogene insluitsels verder op twee manieren, namelijk (i) deze reactie kan het oppervlak van de voering eroderen en ongelijkmatig maken, wat het vloeistofstroompatroon nabij de voeringwanden verandert en kan leiden tot een verder versneld uiteenvallen van de voering, (ii) een grote exogene insluiting van gebroken voering of meegesleepte slak kan kleine insluitingen insluiten, zoals deoxidatieproducten, en ook fungeren als een heterogene kern voor nieuwe precipitaten. Dit bemoeilijkt de samenstelling van exogene insluitsels.

Om heroxidatie van slakken en vuurvaste bekleding te voorkomen, is het erg belangrijk om een laag SiO2-, MnO- en FeO-gehalte te behouden. Er is gemeld dat bakstenen met een hoog alumina- of zirkonia-gehalte met een laag gehalte aan vrij silica geschikter zijn.

De staalproductie of overdrachtsbewerkingen omvatten turbulente vermenging van slak en metaal, vooral tijdens overdracht tussen vaten en produceren daardoor slakdeeltjes die in het staal zijn gesuspendeerd. Slakinsluitingen (10 micrometer tot 300 micrometer groot, bevatten grote hoeveelheden CaO of MgO en zijn normaal gesproken vloeibaar bij de temperatuur van vloeibaar staal, dus bolvormig. Gebruik een 'H-vormige' verdeelbak en giet deze door twee gietlepels verminderen het meesleuren van slak tijdens de gietlepelwisselperiode De factoren die het meesleuren van slak in het vloeibare staal tijdens het continugietproces beïnvloeden, zijn (i) overdrachtshandelingen van gietlepel naar verdeelbak en van verdeelbak naar gietvorm, speciaal voor open gieten, (ii) vortexen bij het bovenoppervlak van het vloeibare staal met de vortex wanneer vloeibaar staal zich op een laag niveau bevindt, kan op verschillende manieren worden vermeden, zoals het afsluiten van het gieten voordat het vortexen begint, (iii) emulgering en meeslepen van slak aan het bovenoppervlak, vooral onder roeren van gas hierboven een kritische gasstroomsnelheid, (iv) turbulentie bij de meniscus in de mal, en (v) slakeigenschappen zoals grensvlakspanning en slakviscositeit.Matrijsslak kan bijvoorbeeld worden meegevoerd in vloeistof vloeibaar staal als gevolg van (i) turbulentie bij de meniscus, (ii) vortexen, (iii) emulgering veroorzaakt door bellen die van het staal naar de slak bewegen, (iv) aanzuigen langs de mondstukwand als gevolg van het drukverschil, (v) stroming met hoge snelheid die slakken van het oppervlak afschuift, en (vi) niveauschommelingen.

De grensvlakspanning tussen het staal en het vloeibare gietpoeder bepaalt de hoogte van de stalen meniscus en het gemak waarmee de flux kan worden meegevoerd. Specifiek levert een grensvlakspanning van 1,4 N/m voor een kalk-silica-aluminaslak in contact met zuiver ijzer een meniscushoogte van ongeveer 8 mm op. De grensvlakspanning wordt tot een lage waarde verlaagd door oppervlakte-actieve stoffen zoals zwavel of door een grensvlakuitwisselingsreactie zoals de oxidatie van aluminium in staal door ijzeroxide in de slak. De zeer lage grensvlakspanning die gepaard gaat met een chemische reactie kan zorgen voor spontane turbulentie aan het grensvlak, via het Marangoni-effect. Dergelijke turbulentie kan een emulsie creëren op het grensvlak, waardoor ongewenste slakparels in het staal ontstaan.

Erosie van vuurvaste materialen, met inbegrip van putzand, los vuil, gebroken vuurvast metselwerk en keramische bekledingsdeeltjes, is een veel voorkomende bron van grote exogene insluitsels die typisch vast zijn en verband houden met de materialen van de pollepel en de verdeelbak zelf. Ze zijn normaal gesproken groot en onregelmatig gevormd. Exogene insluitsels kunnen fungeren als plaatsen voor heterogene nucleatie van aluminiumoxide en kunnen het centrale deeltje omvatten dat is afgebeeld, of aggregaat met andere inheemse insluitsels. Het optreden van vuurvaste erosieproducten of mechanisch ingebrachte insluitsels kan de kwaliteit van anders zeer schoon staal volledig aantasten.

Voeringerosie treedt normaal gesproken op in gebieden met turbulente stroming, vooral in combinatie met reoxidatie, hoge giettemperaturen en chemische reacties. De parameters die de voeringerosie sterk beïnvloeden, worden hieronder gegeven.

- Sommige staalsoorten zijn behoorlijk corrosief (zoals veel mangaan en soorten die nauwelijks worden gedood en een hoog gehalte aan oplosbare zuurstof hebben) en tasten voeringstenen aan.

- Reoxidatiereacties, zoals dat het opgeloste aluminium in het vloeibare staal SiO2 in de vuurvaste bekleding reduceert, waardoor op FeO gebaseerde insluitsels worden gegenereerd die zeer reactief zijn en de bekledingsmaterialen nat maken, leidt tot erosie van de vuurvaste bekleding in gebieden met hoge vloeistofturbulentie. De omvang van deze reactie kan worden gekwantificeerd door het siliciumgehalte van het vloeibare staal te volgen. Deze zuurstof kan ook afkomstig zijn van koolmonoxide, wanneer koolstof in het vuurvaste materiaal reageert met bindmiddelen en onzuiverheden.

- Baksteensamenstelling en kwaliteit heeft een significant effect op de staalkwaliteit. Een staalfabriek heeft drie soorten materialen aangepast (hoog Al2O3, Al2O3-SiC-C en MgO-C met een slijtagesnelheid van respectievelijk 1,0, 0,34 en 0,16 mm/warmte) bij de slakkenlijn, waar het vuurvaste materiaal de neiging heeft te worden beschadigd door erosieve trechterflux en slakken, en de MgO-C-steen vertoont de hoogste duurzaamheid van de drie. Mangaanoxide tast bij voorkeur de silicabevattende delen van het vuurvaste materiaal aan. Zeer zuivere aluminiumoxide- en zirkoniakorrels zijn bestand tegen aantasting door mangaanoxide.

- Snelle vuurvaste erosie van staal met een hoog mangaangehalte kan worden beperkt door (i) het gebruik van zeer zuivere (dure) vuurvaste materialen van aluminiumoxide of zirkoniumoxide, en (ii) het minimaliseren van zuurstof door het staal volledig te doden met een sterk deoxidant zoals aluminium of calcium, en het voorkomen van luchtabsorptie. Op silica gebaseerde trechterbekledingen zijn slechter dan op magnesiumoxide gebaseerde gespoten bekledingen. Er is gesuggereerd dat vuurvaste materialen met een hoog aluminiumoxidegehalte de meest veelbelovende zijn. Het opnemen van calciumoxide in het vuurvaste mondstuk kan helpen door aluminiumoxide-insluitingen aan de wand vloeibaar te maken, zolang calciumoxidediffusie naar het grensvlak maar snel genoeg is en mondstukerosie geen probleem is. De erosie van de spuitmond kan worden tegengegaan door de vuurvaste samenstelling van de spuitmond te beheersen (bijvoorbeeld door natrium-, kalium- en siliciumverontreinigingen te vermijden), of door de spuitmondwanden te coaten met zuiver aluminiumoxide, boornitride of ander resistent materiaal. Het vuurvaste materiaal aan het oppervlak van de mantelwanden moet worden gekozen om reacties met het staal, die insluitsels en verstoppingen veroorzaken, tot een minimum te beperken.

- Te hoge snelheid van vloeibaar staal langs de wanden in de verdeelbak, zoals de inlaatzone. Een pad kan worden gebruikt om erosie van de bodem van de verdeelbak te voorkomen en om het stromingspatroon te regelen. Er is gesuggereerd dat snelheden van vloeibaar staal van meer dan 1 m/s gevaarlijk zijn met betrekking tot erosie.

- Excessive contact or filling time and high temperature worsen erosion problems. During long holding period in the ladle, the larger inclusions can float out into the ladle slag. However the longer the steel is in contact with the ladle lining, the more tendency is there for the ladle erosion products. Solutions are based upon developing highly stable refractories for a given steel grade, developing dense wear resistant refractory inserts for high flow areas and preventing reoxidation.

Chemical reactions produce oxides from inclusion modification when calcium treatment is improperly performed. Identifying the source is not always easy, as for example, inclusions containing calcium oxide can also originate from entrained slag.

The agglomeration of solid inclusions can occur on any surface aided by surface tension effects, including on refractory and bubble surfaces. The high contact angle of alumina in liquid steel encourages an inclusion to attach itself to refractory in order to minimize contact with steel. High temperatures of 1,530 deg C enable sintering of alumina to occur. Large contact angle and larger inclusion size favour the agglomeration of inclusions. Due to the collision and agglomeration, inclusions in steel tend to grow with increasing time and temperature. The numerical simulation of inclusion nucleation starting from deoxidant addition and growth by collision and diffusion from nano-size to micro-size is reported. The fundamentals of alumina sintering into clusters, needs further investigation, though some studies have used fractal theory to describe the cluster morphology (features).

Another classification of the inclusions can be based on their chemical composition. The inclusions can be synthetically classified as (i) sulphides, (ii) aluminates, (iii) silicates, (iv) oxides, (v) nitrides, and (vi) complex combinations of two or more of these inclusion types. The majority of the inclusions in steels are oxides and sulphides since the content of phosphorus is very small. Silicates are very detrimental to steels, especially if it has to undergo heat treatment at a later stage. Normally nitrides are present in special steels which contain an element with a high affinity to nitrogen.

Sulphides inclusions are FeS, MnS, Al2S3, CaS, MgS, Zr2S, and others. The sulphides are frequently the consequence of the calcium treatment applied in order to modify the oxide inclusions, but the little and finely dispersed CaS highly refractory inclusions can be detrimental for the casting procedure (nozzle clogging) and for the damaging effect on steel. On the contrary the MnS non-metallic inclusions (frequently modified by the combination with CaS) are exploited for improving the cutting tool workability. In this case the MnS non-metallic inclusions are intentionally formed within the metal matrix in order to make the chipping brittle) during the tool working. This role implies that the volume fraction of the inclusions has to be significant and this aspect is the reason that excludes the application of EN10247:2003 for the estimation of the cleanliness of such a class of steels.

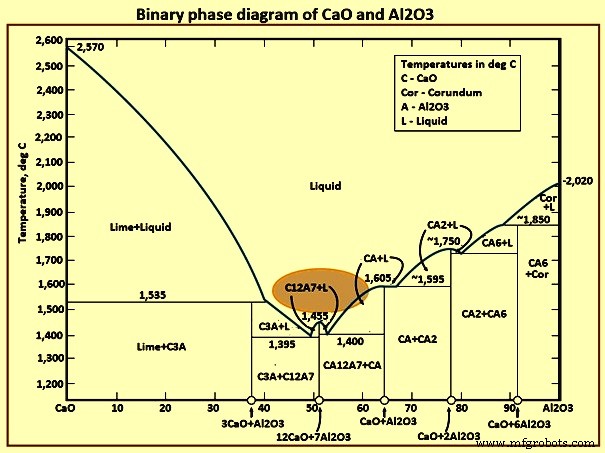

Aluminates inclusions normally consist of calcium aluminates obtained after the calcium treatment of the liquid steel. Calcium aluminates are 12CaO.7Al2O3 (C12A7), 3CaO.Al2O3 (C3A), and CaO.Al2O3 (CA) exist in the liquid state, whereas CaO.2Al2O3 (CA2) and CaO.6Al2O3 (CA6) are solid at steelmaking temperatures.

Silicates are present in steel like a glass formed with pure SiO2 or SiO2 with admixture of iron, manganese, chromium, aluminium, and tungsten oxides and also crystalline silicates. Silicates are the biggest group among non-metallic inclusions. In liquid steel non-metallic inclusions are in solid or liquid condition. It depends on the melting temperature.

Oxides inclusions in liquid steel are mostly produced during steel deoxidation but can also result from reoxidation and slag or refractory entrainment in the steel. These inclusions can have, single or multiple phases and compositions, spherical or irregular shape, and are either solid or liquid in the steel depending on their melting temperature.

Oxides inclusions can nucleate homogeneously or heterogeneously. Homogeneous nucleation occurs without the presence of foreign surfaces in the steel while heterogeneous nucleation occurs on foreign surfaces. Sources of foreign surfaces in liquid steel can be entrained materials, the surrounding ladle refractory, pre-existing inclusions, and or undissolved alloys. For the formation of a stable oxide, the absolute contribution of the bulk free energy to the overall energy is to be greater than the interfacial energy and this occurs at a critical oxide size. Inclusions less than this critical size are unstable and re-dissolve into the liquid steel while those which are larger than this size grow. For the heterogeneous nucleation, the presence of an existing surface reduces the critical oxide size and hence, reduces the overall free energy needed for a stable oxide to be produced. Heterogeneous nucleation is more favoured compared to homogeneous nucleation.

Important inclusion characteristics are their size, amount, composition, and morphology. After a stable oxide is produced in the steel, the inclusions grow and can also change their composition due to reactions within the steel and between the steel and surrounding slag and ladle refractory. Oxides inclusion growth occurs by diffusion of oxygen and deoxidant to the inclusion, and by agglomeration and coalescing after collision.

Oxides inclusions are FeO, MnO, Cr2O3, SiO2, Al2O3, TiO2 and others. By mineralogical content, oxide inclusions divide into two main groups namely (i) free oxides such as FeO, MnO, Cr2O3, SiO2 (quartz), Al2O3 (corundum) and others, and (ii) spinels which are compound oxides formed by bivalent and trivalent elements. Ferrites, chromites and aluminates are in this group. The fundamental tool for the description of the chemical composition of the oxide inclusions is the ternary phase diagram (CaO-SiO2-Al2O3), since this is the main system ruling the formation of these non-metallic compounds. This class of non-metallic compounds are formed by the deoxidizing elements added to the liquid steel for removing the oxygen content.

Composition, size, and distribution of precipitated oxides are greatly influenced by the deoxidants, conditions of the liquid steel, and the solidification process. Aluminum is widely accepted as deoxidant in steelmaking process. Its addition is very convenient and it effectively reduces oxygen content in liquid steel to low levels. However, the most of the steel problems can be traced to alumina or Aluminum rich oxides. Solid alumina inclusions in the liquid steel tend to rapid clustering due to their dendritic morphology. The alumina clusters hardly float to the top of the liquid steel because of their high apparent density in view of oxide clusters plus engulfed liquid steel. They are detrimental to the castability and quality of continuously cast steel.

The onset of clogging during the casting process starts when an alumina inclusion attaches to the nozzle wall. Certain types of refractories, especially the graphite-stabilized magnesia refractories, have been reported to promote agglomeration of alumina inclusions. The high contact angle between the alumina inclusions and the steel further promotes the tendency of the inclusions to agglomerate on refractories. In addition, the presence of significant amounts of alumina and MnS inclusions negatively impacts the performance of steel products. In general, oxide inclusions can cause lamellar tearing and degrade the toughness, bendability and ductility of steels.

When aluminum is added to liquid steel for deoxidation, the aluminum reacts with the oxygen to form dendritic alumina inclusions (alumina galaxy). Depending on size, the alumina inclusions formed as a result of deoxidation can be divided into macro-inclusions and micro-inclusions. Partial and complete substitution of titanium, zirconium, and / or rare earth metals for aluminum is increasingly pursued. This is done to improve the castability and the quality of the continuously cast steel through generation of finely dispersed oxides which effectively serve as heterogeneous nucleation sites for transformation and precipitation. Hence, control of the amount, size, composition and distribution of inclusions in steel is of importance.

Nitrides inclusions are ZrN, TiN, AlN, CeN and others which can be found in alloyed steel and has strong nitride generative elements in its content. The nitride generative elements are titanium, aluminum, vanadium, cerium and others. The nitride inclusions are normally formed by titanium nitride (TiN) and perform a detrimental effect worsened by the peculiar edged shape which increases the amplification of the stresses which are developed at the interface between the inclusion and the metal matrix. When TiN is present in large numbers, homogeneously distributed, and in relatively small sizes, they promote the formation of equi-axed grains which improve the mechanical strength of the cast steel. Also, the presence of a specific CaO∙Al2O3∙2SiO2 oxide (Anorthite) in stainless steel 316L has been found to improve the machining tool life. These inclusions when present, act as a lubricant by coating the machining tool tip. They also promote the breaking of machining chips.

Examples of complex combinations of two or more of these inclusion types are FeO·Fe2O3, FeO·Al2O3, FeO·Cr2O3, MgO·Al2O3, 2FeO·SiO2, FeS·FeO, MnS·MnO, Nb(C, N), V(C, N) and others.

Three main mechanisms have been recognized at the origin of the inclusions which are related to the damaging effects played by these non-metallic phases against the metal matrix. These mechanisms consider the inclusions as (i) notching elements which amplify the stress field around the inclusions, (ii) pressurized tanks of gas which progressively migrates into the inclusions generating a stress field around the inclusions, (iii) non-metallic phases which generate a residual stress due to the different thermal expansion coefficient associated to the metal phase and the glassy-ceramic ones.

The first mechanism is associated to a ductile process of crack formation which develops starting from the interface between the inclusions and the steel. The voids are the precursor of cracks and on a macroscopic level the cooperative detrimental effect related to the voids formed by a large number of inclusions produces a decrease of the ultimate tensile strain value. This relation points out that the factors detrimentally influencing the toughness and the macroscopic ductility of the steels are (i) the increase of the volume fraction, (ii) the decrease of the curvature radius, and (iii) the fracture of the non-metallic inclusions.

The coalescence among the nucleated voids is very dangerous since the voids of adjacent inclusions can coalesce to form a large crack, so the formation of elongated strips of inclusions represents an extreme situation. Hence, the inclusions constituted by the brittle ceramic phases which can form elongated fractured strips have to be carefully avoided. It is worth noting that the just described mechanism is featured by a ductile process on microscopic scale, but its effect on a macroscopic level turns out as a decrease of the toughness and of the ductility.

The second mechanism is related to the highest solubility shown for hydrogen by the sulphides. Hence, the inclusions become pressurized tanks pulling on the metal matrix and giving rise to a stress field which can be summed to the one formed by the external force applied during the service of the steel.

The third mechanism takes place as a consequence of the different thermal expansion coefficient featuring the steel and the glassy and / or ceramic structures characterizing the inclusions. The silicates, the aluminates, and normally all the oxides (except CaO and MgO) have a thermal expansion coefficient lower than one of the steel metal matrix, while the sulphides are featured by a contrary behaviour. The detrimental action is due to the residual stress generated on the interface between the inclusions and the metal matrix.

The higher the size of the inclusion the larger is the detrimental effect, so in order to prevent this mechanism the limitation of the size of the inclusion is a fundamental aspect while the overall volume fraction of the inclusion population does not play a significant role in this mechanism.

By stability, non-metallic inclusions are either stable or unstable. Unstable inclusions are those which dissolve in dilute acids (less than 10 % concentration). Unstable inclusions are iron and manganese sulphides and also some free oxides.

The formation and the control of the chemical composition of the inclusions involve the different steps of the production processes and the industrial systems through which they are performed. The production process has to be carefully implemented in each step in order to avoid problems related to (i) difficulties during the casting operation associated with the nozzle clogging between the tundish and the mould (continuous casting process) and between the ladle and the casting column (ingot casting), and (ii) detrimental effect on the mechanical properties of the steel.

There are four main treatment mechanisms for the removal of inclusions from the liquid steel. The first mechanism is the flotation of the inclusions. As per the Stokes law, because of the differences between densities of non-metallic inclusions and liquid steel, flotation leads to the removal of the inclusions. It is possible to calculate theoretically the rate of inclusion removal due to flotation. The second mechanism is the use of the magnetic stirring and argon gas injection. These two techniques assist the removal of non-metallic inclusions. Rate of inclusions entrapment by means of argon gas injection can be calculated.

The third mechanism is the calcium treatment. Calcium treatment is an effective way which can facilitate the removal of inclusions from the liquid steel. By adding calcium to the liquid steel (mostly in form of calcium silicide), it is possible to modify unmelted aluminum-magnesium rich inclusions (spinels) to large, isotropic, and spherical calcium aluminates and calcium sulphides with low melting points. This assists the removal of liquid inclusions. However, it can become a problem if for any reasons some of these large calcium aluminates remain or get trapped in the liquid steel.

The fourth mechanism is to optimize the properties of the top slag. Optimized properties of the top slag can enhance the inclusions removal in the ladle furnace. The three mechanisms mentioned above facilitate the inclusions movement from the middle or bottom parts of the liquid steel bring the inclusions to the ladle top. However without a proper top slag, it is highly probable that these inclusions cannot be removed efficiently. Hence, in order to ensure a very effective entrapment and absorption of non-metallic inclusions by means of top slag, it is necessary to have an optimized liquid top slag with high absorbing capacity for inclusions, proper wetting properties, and viscosity.

Inclusion engineering

Solid-phase inclusions can cluster together to clog nozzles and other flow control systems which mediate the flow of liquid steel, posing a threat to the process operations. Some inclusion chemistries reduce ductility, resistance to fatigue, or overall toughness in steels. The absence of inclusions poses issues as well because the ‘clean steels’ can be harder to machine, decreasing the lifespan of cutting tools, and require higher power consumption for machining. Understanding their nature is of critical importance in steelmaking operations, and ‘inclusion engineering’ is needed to be an operational focus during the process of steelmaking.

The term ‘inclusions engineering’ means the design of the inclusions so as to alleviate their harmful effects on the product properties. Inclusion engineering does not refer to removal of inclusions but it refers to modify them either in terms of chemical composition or shape so that harmful effects of the inclusions can be converted to improve the steel properties. Inclusion engineering also involves distribution of inclusion uniformly in the matrix, so that composite properties can be generated in the product. In some cases, deliberate attempts are made to form very fine inclusions (e.g. nitrides, and carbo-nitrides inclusions in hardening steel). Such inclusion can form by reaction between tungsten, titanium, aluminum with oxygen, nitrogen, sulphur, or carbon.

The approach for reducing the harmful effect of inclusions is to tailor the steelmaking process to avoid the presence of macro-inclusions while controlling the population, size, distribution, and morphology of the residual micro-inclusions in the steel. The application of new technology and the knowledge gained from end users on the performance of steel products are valuable information for use in the design of a clean steel strategy. The science of inclusion modification and shape control stems from the need to change the chemistry of the inclusions to enhance the performance of products in the field and ensure the castability during continuous casting. However, macro-size inclusions are required to be removed. In all other cases, depending on applications, inclusion can be modified to minimize their harmful effects.

As far as inclusion modification and shape control are concerned, the inclusions of interest are the endogenous type, particularly the inclusions which result from the process of deoxidation and sulphide-type inclusions. Oxides and sulphides are the two predominant inclusions in steel. The sources of oxides and sulphides are inherent to the steelmaking process. Oxygen is employed to react with the impurity elements (e.g. silicon, manganese) and carbon to generate chemical energy for the melting process. However, a significant amount of the oxygen ends up being dissolved in the liquid steel. The dissolved oxygen is required to be removed during the refining stage because of its harmful effect on the structural integrity of the finished product. Strong deoxidants, like aluminum and silicon, are normally used to scavenge oxygen from the steel. However, aluminum-killed steels routinely clog tundish well nozzles and submerged entry nozzles during continuous casting due to the residual alumina inclusions which remain in the steel.

The element which is to be added to modify the inclusions is to meet three requirements namely (i) it is to have high chemical affinity for the inclusion, (ii) it is to be able to modify the composition so that it becomes liquid, and (iii) it is to be able to modify the shape i.e. sharp edges and corner of inclusions to spherical.

The formation of the non-metallic phases is ruled by the thermodynamic relations. The oxide system represents the most difficult one to be studied because of the presence of different oxide species.

Moreover, the insertion of calcium aiming at the modification of the inclusions makes even more difficult the understanding of the interaction taking place in the steel bath. A good procedure for the engineering of the inclusions is aimed at developing low melting non-metallic oxides in order to avoid the nozzle clogging and at maintaining a prevalently glassy structure of the inclusions during the steel cooling and the successive heating imposed to perform the plastic deformation in order to avoid the formation of ceramic brittle phases. The need to stabilize the glassy structure makes interesting the formation of silicate system based on the presence of anorthite and pseudo-wollastonite which appears to be particularly favourable.

The prediction and the engineering of the oxide inclusions can be based on a powerful and simple thermodynamic model and can be divided into three main steps namely (i) computation of the oxygen potential associated with the slag, (ii) evaluation of the possibility of the development of the reactions to create some pure non metallic compounds, and (iii) definition of a hierarchy of the different reactions as a function of the associated oxygen potentials on the basis of the chemical composition of the steel.

Ductility is appreciably decreased by increasing amounts of either oxides or sulphides. Fracture toughness decreases when inclusions are present in higher-strength lower-ductility alloys. Similar property degradation from inclusions is observed in tests which reflect slow, rapid, or cyclic strain rates, such as creep, impact, and fatigue testing. Inclusions cause voids, which can induce cracks. Large exogenous inclusions can cause trouble in the form of inferior surface, poor polishability, reduced resistance to corrosion, and in exceptional cases, slag lines and laminations. Inclusions also lower resistance to HIC (hydrogen induced cracks). The source of most fatigue problems in steel are hard and brittle oxides, especially large alumina particles over 30 micrometers. Lowering the amount of large inclusions by lowering the oxygen content to 3 ppm to 6 ppm has extended the life of steel part such as bearing by almost 30 times in comparison with steels with 20 ppm oxygen. To avoid these problems, the size and frequency of detrimental inclusions are to be carefully controlled. Especially there is to be no inclusions in the casting above a critical size.

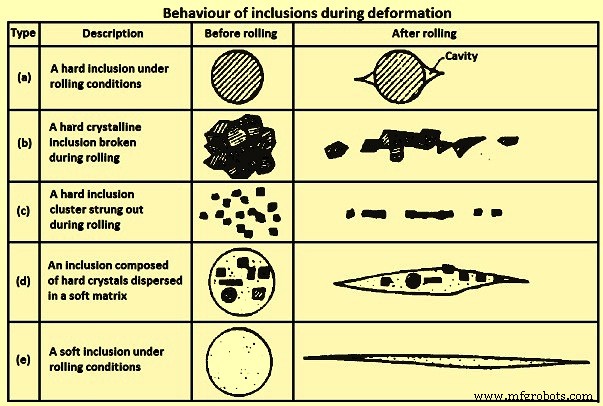

Although the solidification morphology of inclusions is important in steel castings, the morphology of inclusions in wrought products is largely controlled by their mechanical behaviour during steel processing, i.e., whether they are ‘hard’ or ‘soft’ relative to the steel matrix. The behaviour of different types of inclusions during deformation is schematically illustrated in Fig 3. ‘Stringer’ formation, type (b) and (c), increases the directionality of mechanical properties, adversely affecting the toughness and ductility in particular. The worst inclusions for toughness and ductility, particularly in through thickness direction properties of flat-rolled product, are those deforming with the matrix, like (d) in Fig 3.

Fig 3 Behaviour of inclusions during deformation

There is a lot of information available on the effect of inclusions on product performance and on the kinetic and thermodynamic phenomena associated with inclusion evolution and formation. With a careful analysis of the available information, it is possible to develop a good practice at each stage of the steelmaking process for clean steel production. However, it is not possible or even necessary to eliminate all inclusions, as certain inclusions which are detrimental to steels for one application can be entirely harmless when present for another application. Hence, steels are expected to have varying degrees of cleanliness depending on their application.

A classification for what has to be considered a macro-inclusion has not been defined in any standard. On the other hand this information can be extremely difficult to be provided, since for a round shape inclusion a diameter of 14 micrometers to 20 micrometers can be dangerous, but for edged inclusions (i.e. TiN) the dangerous size can be stated even at a lower level (2 micrometers to 4 micrometers) as a consequence of the higher stress amplification associated to the edged shape. The treatment of this aspect is further complicated by the fact that the danger level can be strongly affected by the configuration of the non-metallic system which is ruled by the chemical composition of the participating phases. Actually, a correct engineering of the inclusions can permit to realize a sulphide crown precipitated on an oxide core and this system configuration mutually compensates the expansion coefficient of the non- metallic phases, approximating the one of the steel metal matrix.

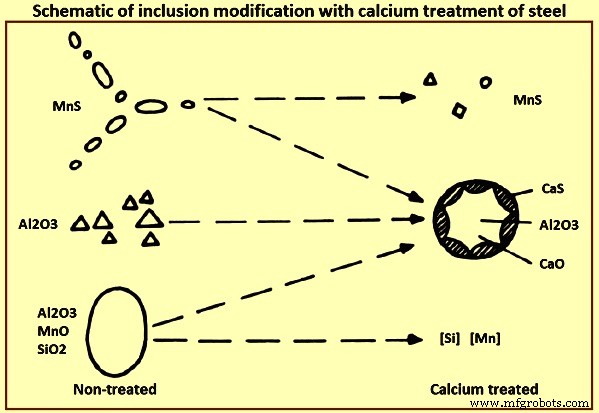

Calcium treatment – The process of reducing the harmful effect of micro-inclusions by controlling their size, shape, and properties is known as inclusion modification. A common approach to modifying oxide and sulphide inclusions to prevent clogging and minimize any negative effects on the structural integrity of steel is through calcium injection during secondary refining of the steel. Fig 4 gives schematic of inclusion modification with calcium treatment of steel.

Fig 4 Schematic of inclusion modification with calcium treatment of steel

Calcium has a strong affinity for oxygen and can therefore be used as deoxidizers. However, the use of calcium as deoxidizer is challenged by its low boiling point of 1,439 deg C, limited solubility of 0.032 % of calcium in steel at 1,600 deg C, and a high vapour pressure of 1.81 atmospheres at 1,600 deg C. These properties make it difficult and non-economical to use calcium as deoxidizers. However, combinations of calcium and aluminum or manganese / silicon deoxidation form modified primary inclusions with lower activity and melting temperatures. For this reason, in steelmaking, calcium is added to steel more as an inclusion modifier rather than deoxidizer. Most steel grades are treated with calcium using either Ca-Si alloy or Ca-Fe(Ni) mixture depending on the alloy specification. Normally this treatment is effectively done after trim additions and argon rinsing.

The extent of inclusion modification in steel is an essential feature in secondary steel refining by calcium treatment. Portion of the calcium added to the melt undergoes reaction and remain in the melt as dissolved calcium in form of inclusions or go to the slag as slag constituent. The rest escape the system in form of vapour. It is vital that the calcium added is consumed by the liquid steel to the maximum extent to make the calcium injection efficient and cost effective.

The general effect of calcium treatment on inclusions modifications are (i) manganese sulphides are reduced in number and size, and they are transformed to calcium-manganese sulphides with varying properties, (ii) aluminum oxides, which are normally hard, angular and frequently appears in clusters are reduced in number or completely eliminated and replaced with complex CaO-Al2O3 or CaO-Al2O3-SiO2 inclusions, (iii) silicates are eliminated and replaced by CaO-Al2O3-SiO2 inclusions, and (iv) complex globular CaO-Al2O3-SiO2 inclusions are formed, frequently surrounded by sulphide rim.

Calcium is being frequently employed to treat aluminum killed steels to avoid the formation of solid alumina. Calcium treatment effectively improves the castability and the quality of the continuously cast steel, but is limited for all steel products which need either high fatigue resistance in service or high cold formability in very thin gauges. This is because of the presence of the globular calcium-aluminum oxides. The aluminum, calcium, and calcium-aluminum oxides are normally several to tens of micrometers in diameter.

Rare earth metals like cerium, and lanthanum etc., have also been used to modify inclusions, but they are not as efficient as calcium due to the slow flotation (due to their weight) of the modified inclusions. In addition, lanthanum and cerium readily corrode the ladle refractories. When calcium treatment is efficiently performed, the following two primary objectives are achieved.

- The alumina and silica inclusions are converted to liquid calcium aluminate and calcium silicate, which are globular in shape because of a surface tension effect. This change in inclusion composition and shape is known as inclusion morphology control.

- The calcium aluminate inclusions retained in liquid steel suppress the formation of MnS stringers during solidification of steel. This change in the composition and mode of the precipitation of sulphide inclusions during solidification of steel is known as sulphide morphology or sulphide shape control.

The conversion of inclusions to a globular shape plays a significant role on the separation rate of inclusions. For example, it has been observed that the alumina inclusions are non-wetting in liquid steel and tend to have a higher separation rate compared to CaO-SiO2-Al2O3. This implies that, by modifying the alumina inclusions with calcium, their ability to cluster is impeded as the liquid globular inclusions formed, and as a result are wetted by liquid steel. However, the high vapour pressure of calcium with the associated intense bath stirring promotes collision and coalescence of the alumina inclusions in the liquid steel. With the aid of calcium vapour and the resulting coalescence of the alumina inclusions through collision, their removal from the steel is enhanced compared to the small non-buoyant alumina inclusions which are to first cluster on their own (without forced convection) before they are able to separate from the liquid steel. This is why unmodified small alumina inclusions separate from the liquid steel and get attached to the refractory in the tundish only well after refining is complete in the ladle.

After effective calcium treatment all oxide inclusions normally contain some amount of calcium. Effective modification of oxide inclusions in steel depends on the dissolved aluminium and oxygen content of the steel before calcium treatment. For an essential inclusion modification, a calcium lower limit of 15 ppm to 20 ppm is needed. With a CaO-Al2O3 ratio of 12:7, low melting points of 1,455 deg C of calcium aluminate inclusions are formed. These inclusions exist in the liquid state at steelmaking temperatures.

Agglomeration of alumina, calcium aluminate and CaS inclusions on tundish nozzle refractories during continuous casting can result in a premature termination of casting due to a completely clogged nozzle. Depending on the population of the inclusions in the steel, complete clogging of the nozzle can occur within minutes of the start of casting. Analysis of clogged material in the tundish nozzle typically shows the presence of solid calcium aluminate inclusions with composition rich in either Al2O3 or CaO. For avoiding clogging during continuous casting, it is important to ensure low oxygen potential is achieved during refining prior to calcium treatment. The castability of steel has been shown to be directly related to its oxygen content.

When the calcium treatment is effective, alumina inclusions are converted to molten calcium aluminates which are globular in shape. The calcium aluminate inclusions retained in the steel suppress the formation of harmful MnS inclusions during the solidification of steel by modifying MnS inclusions to spherical CaS inclusions. When alumina is modified to calcium aluminate, the reaction sequence with additional calcium additions is Al2O3 to CA6 to CA2 to CA to C12A7. The presence of liquid calcium aluminates, CA2, CA, C12A7 at steelmaking temperatures (around 1,600 deg C) results in inclusions which are much easier to float than the solid alumina inclusions and also reduce the tendency of blocking ladle and casting nozzles.

The practice is to introduce calcium-bearing agents (CaSi, CaFe, CaAl, CaC, etc.) into the steel at the end of the steel refining in the form of powder or wire injection through hollow metallic tubes. Irrespective of the calcium bearing agent employed, the quantity of calcium required for treatment in a given weight of steel depends on the alumina content, and the oxygen and sulphur levels of the steel. A sufficient amount of calcium is required to be added to react with the alumina inclusions to form calcium aluminate compounds which are liquid at steelmaking temperatures. For completely modified inclusions, the equilibrium reactions are (i) [Ca] + [O] =(CaO), (ii) [Ca] + [S] =(CaS), (iii) 7(Al2O3) + 12[Ca] + 12[O] =12CaO·7Al2O3, and (iv) [MnS] + 2[O] + CaSi =(CaS) + (SiO2) + [Mn].

The reaction in equation (iv) for the precipitation of MnS in the bulk of the liquid steel is possible in steel containing a high sulphur level. Fig 5 shows the binary phase diagram of CaO-Al2O3. The highlighted region in the figure shows the desirable composition of the calcium aluminate inclusions. Outside the highlighted region, the phases are solid at steelmaking temperatures. These phases can be the prominent constituents when there is an over- injection or under-injection of calcium. While MnS inclusions are undesirable in the steel, the formation of solid CaS inclusions is equally undesirable. In terms of clogging, solid calcium aluminate or pure CaS inclusions are just as detrimental as the alumina inclusions. They also sinter and agglomerate on nozzle refractories.

Fig 5 Binary phase diagram of CaO and Al2O3

The efficiency of calcium treatment is dependent on a number of factors, including the type, the amount and the injection rate of the calcium-bearing agent used for the treatment. Overall, by classifying the alumina and MnS inclusions according to their compositions and shapes, the efficiency of calcium treatment can be evaluated as given below.

- Class A inclusions are present when high levels of calcium have been added to the liquid steel and are liquid throughout processing. The intermingled sulphide and aluminate phases of these inclusions indicate that both phases solidified at about the same time. The sulphide phase tends to be a CaS composition. The calcium aluminate phase is either CaO·Al2O3 or 12CaO·7Al2O3. This indicates the presence of calcium aluminates with the lowest melting points and with high levels of calcium.

- Class B inclusions are the ‘bulls-eye’ type most prevalent in calcium-treated steels. The central, dark aluminate phase has solidified first, and then the outer sulphide phase precipitated onto it. In this instance, the sulphide phase tends to be (Ca, Mn)S. The calcium aluminate is of the CaO·Al2O3 or CaO·2Al2O3 composition.

- Class C inclusions are indicative of incomplete calcium treatment. These inclusions have an unmodified MnS phase, which is deformable during hot rolling. The central, dark calcium aluminate tends to be of the CaO·6Al2O3 composition, which has the lowest calcium content and remains undeformed during hot rolling.

- Class D inclusions are alumina-like oxide inclusion clusters which can have some calcium associated with them. However, there is not enough calcium present to result in complete fluxing of the alumina galaxy.

- Class E inclusions are MnS inclusions which are present when sulphur has not been completely tied up by calcium.

- Class F inclusions are inter-dendritic MnS inclusions which are present when sulphur is not completely tied up by calcium and the oxygen potential of the steel is high.

The end results of an optimized calcium treatment are:(a) the alumina is modified to form liquid calcium aluminate, and sulphur is tied up as CaS, which precipitates on the calcium aluminate inclusions, and (b) flotation of the inclusions is improved through the formation and agglomeration of spherical oxide and sulphide inclusions.

Several studies have attempted to determine the required amount of calcium addition for optimal cleanliness. For example, Ca/S ratios have been correlated to reduction of area in the Z direction and impact properties of steel. This approach cannot be generalized to all levels of sulphur. The acceptable level of Ca/S ratio in steels containing low sulphur levels can be several times higher than in steels containing higher sulphur levels, although the absolute amounts of calcium additions in the low-sulphur-containing steels are less than those of the steels containing higher sulphur levels. A good refining practice in the ladle and an efficient calcium treatment results in the majority of the alumina inclusions being converted to liquid calcium aluminate while most of the sulphur is tied up as CaS. The CaS precipitates on the calcium aluminate to produce the desirable bulls-eye shape.

Improvements of steel properties have been reported for calcium treated steel. These include (i) improvement of mechanical properties especially in transversal and through thickness direction by modifying MnS to undeformed globular (Ca-Mn)S or CaS, (ii) improvement of steel machinability at high cutting by forming protective film on the tool surface that prolongs the life of the carbide tool, (iii) improvement of surface quality and polishability, (iv) minimizing lamellar tearing in large restrained welded structures and the susceptibility of steel to reheat cracking as in the heat affected zones (HAZ) of welds, and (v) improvement of steel castability by preventing or minimizing nozzle clogging.

Productieproces

- Vergelijking van staal uit de 300-, 400- en 500-serie

- Inconel versus roestvrij staal

- Effect van insluitsels op de eigenschappen van staal

- Opnames in continu gegoten staal en hun detectie

- Opnames in staal en secundaire staalproductie

- Kenmerken en functies van schokbestendig gereedschapsstaal

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen

- Een lijst van metalen en legeringen die vallen onder de bewerkingsdiensten van Gunna Engineering