Vuurvaste voering van een continu gegoten trechter

Vuurvaste voering van een continu gegoten trechter

Bij het continu gieten (CC) van staal is de verdeelbak een met vuurvaste buffer bekleed vat dat zich tussen de pollepel en de CC-vorm bevindt. De verdeelbak dient als reservoir en als distributievat. In de loop der jaren zijn er dramatische veranderingen geweest in de CC-trechter. Van louter een reservoir en distributievat wordt de verdeelbak tegenwoordig gezien als een staalraffinagevat en er is een totaal nieuw veld in het proces van staalproductietechnologie ontstaan dat bekend staat als verdeelbakmetallurgie. Tundish vervult tegenwoordig ook bepaalde metallurgische functies, zoals het met een gecontroleerde snelheid van het vloeibare staal naar de mal voeren en thermische en chemische homogenisatie enz. Het richt zich ook op de continue verbetering van veel kwaliteitsgerelateerde parameters zoals vloeistofdynamica, thermische isolatie, inclusie drijven en verwijderen, en waterstofopname enz.

Verschillende vuurvaste materialen die met trechter worden geassocieerd, omvatten trechterbekledingsmaterialen (zowel permanente als werkende voering), dammen en stuwen, impactpad, stroomregelsysteem (monoblokstop of schuifpoort), gietstroombescherming tussen trechter en schimmel (mantel of ondergedompeld invoermondstuk, SEN ), verdeeltrechtermondstuk en zitblok. Dammen en stuwen zijn gemaakt van magnesiet (MgO) platen of aluminiumoxide (Al2O3) bakstenen. Vloeibaar staal van verdeelbak tot mal wordt gevoed door een mondstuk dat is ondergedompeld in gesmolten staal in de mal. SEN moeten bestand zijn tegen corrosie en spatten, verstopping van de spuitmond is ook belangrijk. Isostatisch geperste SEN met aluminiumoxide-grafiet-gesmolten silica wordt vaak gebruikt.

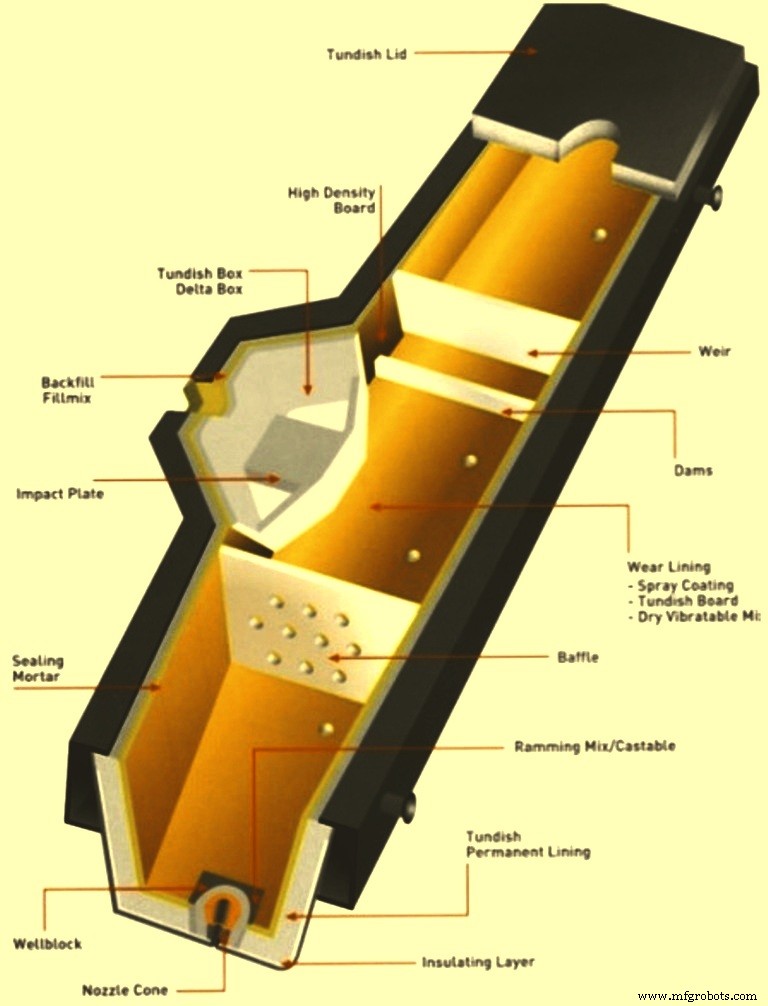

Afb. 1 toont een typische trechter samen met zijn vuurvaste materialen.

Fig 1 Typische verdeelbak samen met zijn vuurvaste materialen

Het ontwerp van de vuurvaste voering en de kwaliteit van de vuurvaste materialen die voor de voering worden gebruikt, hebben een grote invloed op de operationele parameters van CC-machines, zoals de vereisten voor oververhitting, de snelheid van de machine, het fenomeen zoals de aanvankelijke koude lopende stop, verstopping van de mondstukken, de verdeelbak enz. Vanwege de extreme temperaturen, moeten vuurvaste voeringen van de verdeelbak worden ontworpen om thermische schokken te weerstaan, thermisch verlies te voorkomen, oxidatie te voorkomen en erosie en corrosie te weerstaan, terwijl wordt voorkomen dat het vloeibare staal verontreinigd raakt met ongewenste onzuiverheden. De selectie van vuurvaste materialen voor een verdeelbak is ook van cruciaal belang vanwege de lange gietvolgorde, de snellere doorlooptijd van de verdeelbak, de langere levensduur van de campagne, de reinheid van het staal en omdat de vuurvaste materialen van de verdeelbak hoge specifieke kosten met zich meebrengen bij CC-bedrijf.

Het bekledingsmateriaal van de verdeelbak heeft een directe invloed op de kwaliteit van het vloeibare staal, omdat het zich dicht bij het stollingsstadium bevindt. De werkvoering van de verdeelbak blijft in contact met staal en erosie wordt geïnitieerd op het grensvlak tussen vloeibaar staal en lucht met fluctuatie van het niveau van vloeibaar staal in de verdeelbak. Verschillende metaaloxiden die aanwezig zijn in het vloeibare staal zijn de primaire eroderende middelen voor de vuurvaste bekleding van de verdeelbak. Slakken die tijdens het gieten in contact komen met vuurvast materiaal van de verdeelbak en het afdekpoeder van de verdeelbak zijn ook verantwoordelijk voor de erosie. Het startpunt van erosie is de vorming van 'haarscheuren' op het grensvlak tussen vloeibaar staal en lucht als gevolg van thermische spatten. Door deze haarscheuren heen vindt penetratie van vloeibaar staal en slakken plaats en vervolgens treedt erosie op. Verder kunnen complexe interacties aan het grensvlak van vuurvast-vloeibaar staal ook de staalkwaliteit aantasten als gevolg van de vorming van insluitsels. Lagere erosie van werkende voering zorgt voor minder niet-metalen insluitsels in het staal.

De vuurvaste bekleding van een verdeelbak heeft een bepaalde levensduur, afhankelijk van de eigenschappen van de bekleding en de soorten verdeelbakslak. Chemische reactie tussen de vuurvaste bekledingslaag en de verdeelbakslak is erg belangrijk, vooral in het geval dat er een hoge opeenvolging van gieten is. De vuurvaste werkbekleding in de verdeelbak is onderhevig aan verschillende spanningen als gevolg van de thermochemische belasting. De slakchemie en slakviscositeit spelen een belangrijke rol bij de slijtage van de vuurvaste bekleding. In de praktijk varieert de samenstelling van trechterslakken sterk, zelfs in de duur van een enkele reeks. Daarom geeft geen van de vuurvaste samenstellingen goede prestaties met alle soorten verdeelbakslakken die normaal gesproken tijdens bedrijf worden aangetroffen.

Het is gewenst dat de vuurvaste bekleding van de verdeelbak een aantal verschillende functies vervult, waaronder weerstand tegen vloeibaar staal (hoge solidustemperatuur), weerstand tegen verdeelbakslak, lage warmtegeleiding (goede thermische isolatie-eigenschappen), goede stabiliteit (geen erosie van vuurvast materiaal tijdens het gieten ), hoge weerstand tegen thermische schokken, chemische inertie, moet na gebruik wegwerpbaar zijn en redelijk in prijs. Verdere vuurvaste bekleding van de verdeelbak moet een laag zuurstofpotentieel, een goede mechanische weerstand, een lage waterstofopname door staal en een gemakkelijke verwijdering van de trechter hebben.

Er zijn verschillende methoden voor vuurvaste bekleding van verdeeltrechters die in gebruik zijn. Deze omvatten (i) gemetselde bekleding, (ii) beschietbare bekleding, (iii) bekleding van de verdeelbak, (iv) spuitbare bekleding van de verdeelbak en (v) droge bekleding van de verdeelbak. Elke praktijk heeft zijn voor- en nadelen, zowel in termen van operaties als in termen van impact op de staalkwaliteit. Deze trechtervoeringpraktijken worden hieronder beschreven.

Baksteenbekleding

Baksteenbekleding van verdeelbak ontstond samen met de introductie van CC-technologie voor het gieten van vloeibaar staal in de jaren zestig. Dit is in feite een uitbreiding van vuurvaste praktijken op de gietpan. In dit type bekleding worden normaal gesproken bakstenen met een hoog aluminiumoxidegehalte gebruikt. De stenen komen na voorverwarmen in direct contact met vloeibaar staal.

De voordelen van dit type voering zijn een laag risico op opname van waterstof door vloeibaar staal, een lage voorraad, geen investering in gespecialiseerde voeringapparatuur en een laag risico op uitspoeling van de voering.

Nadelen van metselwerk zijn de noodzaak van intensieve uitharding, lange voorbereidingstijd van de verdeelbak, hoge arbeidsintensiviteit, slechte isolatie, hoge thermische geleidbaarheid die bijdraagt aan een hoger temperatuurverlies, geen mogelijkheid tot koude start, kans op doorstroom door de aanwezigheid van zwakke voegen, moeilijk strippen van gebruikte voering en de eis van grote aantallen verdeelbakken.

Gewapende voering

Gunnable voeringen in verdeelbak werden aanvankelijk geïntroduceerd door de Japanse staalindustrie om de problemen van de bakstenen voering te overwinnen. Bij deze methode wordt het droge vuurvaste poeder met de juiste samenstelling na fluïdisatie overgebracht en op de wand van de verdeelbak aangebracht met behulp van een schietmachine om een monolithische bekleding te verkrijgen. Aanvankelijk waren deze op basis van aluminiumsilicaat en later omgezet in het basistype (op basis van magnesiet) om te helpen bij de metallurgische praktijk. Conventionele tundish gunning-materialen zijn ontworpen om een lage sterkte te hebben tussen 1000 ° C en 1250 ° C.

Deze functie helpt bij het vormen van een zwakke zone tussen de back-upvoering en de gesinterde zone, wat op zijn beurt een gemakkelijke verwijdering vergemakkelijkt. Een van de vele nadelen van trechterspuitmateriaal is de krimp bij hoge temperatuur die de prestatie van spuitmateriaal verslechtert. Een hoge krimp veroorzaakt hoge spanningen en daaropvolgende scheurvorming tijdens bedrijf, terwijl een lage krimp een barrière kan zijn voor eenvoudig verwijderen.

Dit type voering zorgt voor een monolithische verbindingsvrije structuur en relatief verbeterde verwijderingshandelingen, maar er wordt weinig gewonnen met betrekking tot de voorverwarmtijden of warmteverliezen vanwege de hoge dichtheid van de gespoten voeringen. Dit type voering heeft de neiging te barsten en te spatten tijdens het snelle voorverwarmen en daarom kan de verdeelbak met de gunnable voeringen niet worden onderworpen aan koude start.

De voordelen van beschietbare voering zijn een laag risico op opname van waterstof door vloeibaar staal, een lage voorraad, geen verbindingen, minder arbeidsintensief, relatief eenvoudige installatie in minder tijd en relatief minder moeilijk te verwijderen.

Nadelen van dit type voering zijn de noodzaak van intensieve uitharding, hoge verspilling vanwege

terugslagverliezen, slechte isolatie, geen mogelijkheid tot koude start, hoog risico op uitwassen, lage thermische stabiliteit, stofproblemen, energie-intensiteit, hoge kosten, moeilijkheden bij het aanbrengen van variabele diktes en benodigde investering voor schietuitrusting.

Tundish board voering

Kort na de introductie van continugieten realiseerde men zich dat er een soort wegwerpvoering nodig was om de vuurvaste kosten te verlagen en de thermische isolatie te verbeteren. Bakstenen en conventionele schietproducten waren onbetrouwbaar en boden geen thermische isolatie. De introductie van wegwerpbare, voorgevormde en voorgeharde verdeelplaten met een lage dichtheid in het midden van de jaren 70 bood een goede thermische isolatie en een laag verbruik van vuurvast materiaal. De bekleding van de verdeelbak heeft echter het nadeel dat er meer mankracht en tijd nodig is voor de voorbereiding ervan.

Deze voering met op silica (SiO2) gebaseerde platen is populair geworden in de gebieden waar de arbeidskosten laag zijn en toepassingstechnologieën niet direct beschikbaar zijn. De populariteit van trechterbekleding is ook te danken aan de lage kosten, het feit dat er geen investeringen in apparatuur nodig zijn en het gemakkelijk te verwijderen is. Het gebruik van op SiO2 gebaseerde platen maakt alleen een koude start mogelijk. In de jaren 80 werden op magnesiet (MgO) gebaseerde platen geïntroduceerd om te voldoen aan de eis van voorverwarmbaarheid voor een hetestartpraktijk die nodig is voor overwegingen met een laag waterstofgehalte bij de vervaardiging van hooggelegeerd kwaliteitsstaal. Platen op basis van SiO2 worden gebruikt voor zacht staal en MgO-platen voor speciaal staal en voor staal met een hoog calciumgehalte. De reden hiervoor is dat silica wordt aangetast door kalk, aluminiumoxide en ijzeroxide die in het staal aanwezig zijn.

De voordelen van de trechterplaatbekleding zijn onder meer een kleinere trechtervoorraad, lage waterstofopname in het geval van platen met warme start, uniforme vorm van de bekleding, geen uitharding nodig, goede isolatie, mogelijkheid tot koude start en dus energiebesparing, gemakkelijker verwijderen van lage energiebehoefte, geen investering in apparatuur, laag risico op uitspoeling en betere werkomgeving.

De nadelen van trechterbekleding zijn onder meer de aanwezigheid van voegen, zandrug, gevaar voor waterstofopname bij koude start, arbeidsintensief, hoge voorraad nodig, probleem met hanteren/breuk en hoge kosten in het geval van platen op basis van magnesiet.

Spuitbare trechtervoering

De spuitbare trechterbekleding werd voor het eerst ontwikkeld in 1982 en wordt sinds de tweede helft van de jaren tachtig op grote schaal gebruikt. Momenteel wordt het in meer dan 50 % van de verdeelbakken over de hele wereld gebruikt. Dit type voering combineert met succes veel van de voordelen van tundishboard-voering en gunnable-voering, terwijl de nadelen zoals - voegen, zandrug, terugslagverliezen, stofproblemen en slechte isolatie enz. worden geëlimineerd. De kwaliteit van de voering is afhankelijk van de vaardigheid van de sproeier en de droogapparatuur.

In spuitbare trechterbekleding wordt een dikke brij van vuurvaste materialen grondig gemengd en na verneveling met perslucht getransporteerd en op de trechter gedeponeerd. De gebruikte vuurvaste materialen zijn voornamelijk MgO en SiO2. Het MgO-gehalte ligt gewoonlijk in het bereik van 70% tot 90% met een balanspercentage van SiO2. Voor een langere duur van sequentiegieten is een grotere hoeveelheid MgO en een grotere dikte van de voering nodig. De voeringoperatie kan ook worden uitgevoerd met een robottoepassingssysteem.

Omdat deze voering homogeen wordt gemengd voordat het product wordt aangebracht, is het mogelijk speciale chemische additieven toe te voegen die de thermische stabiliteit van de voering helpen verbeteren en een goede flexibiliteit geven. Voor chemische hechting in de gespoten massa is voorverwarmen op ongeveer 1000 deg C nodig.

Spuitbare trechterbekleding heeft belangrijke voordelen van een lagere dichtheid van de bekleding en een betere controle van de bekledingsdikte in vergelijking met de beschietbare bekledingen. Bij dit type voering worden normaal gesproken vezels en andere chemicaliën aan de vuurvaste massa toegevoegd. De voering wordt voorverwarmd in het geval van een verdeelbak met warme start, of wordt afgekoeld tot kamertemperatuur en genomen als een verdeelbak met koude start. De integriteit van de voering moet worden gewaarborgd tijdens het uitharden en hiervoor moet het voeringmateriaal op de permanente voering van de verdeelbak worden afgezet nadat de temperatuur lager is dan 100 ° C. Omdat het een nat proces is waarbij tot 30% water wordt gebruikt en met de aanwezigheid van slangen en gemorst materiaal -overs, het proces creëert gezondheids- en veiligheidsproblemen op het werk.

De voordelen van spuitbare trechterbekleding zijn onder meer een laag risico op waterstofpluk, afwezigheid van voegen, lagere voorraad, minder arbeidsintensief, gemakkelijk te verwijderen, goede isolatie-eigenschappen, mogelijkheid tot koude start en controleerbare bekledingsdikte.

Nadelen van voering zijn onder meer de vereiste investering in apparatuur, intensieve uitharding en een matig risico op uitwassen.

Droge trechtervoering

De droge trechterbekleding is tegelijk met de spuitbare trechterbekleding ontwikkeld. De hoge prijs van fenolharspoeder en de daarmee samenhangende gezondheids- en veiligheidsproblemen hebben er echter toe geleid dat droge verdeelbakbekledingen slechts in een handvol staalfabrieken worden gebruikt. Onlangs hebben harsvrije bindmiddelsystemen (natriumsilicaatbindmiddel of glucosebindmiddel) alle gezondheids- en veiligheidsproblemen geëlimineerd en bovendien is de tweede generatie droge verdeelbakproducten geïntroduceerd met een aanzienlijk kortere voorbereidingstijd voor de verdeelbak.

Het droge bekledingsproces van de verdeelbak verschilt van andere bekledingsprocessen omdat het wordt aangebracht in een droge poedervorm en er geen water aan hoeft te worden toegevoegd. Normaal gesproken maakt deze voering gebruik van een harsachtige binding. De toegevoegde hars wordt geactiveerd door een kleine hoeveelheid warmte toe te passen. Het vormen van de voering wordt uitgevoerd door een vormer te gebruiken en het droge poeder in de opening tussen de permanente voering en de eerste te voeren. Er is een speciale drooginrichting nodig om deze massa 24 uur bij ongeveer 300 ° C te drogen om polymerisatie van hars te ontwikkelen die er kracht aan geeft. Om de hars te activeren om een binding te ontwikkelen, is hete lucht van ongeveer 400 ° C nodig.

De behoefte aan vibratie van het droge poeder hangt af van het product dat wordt gebruikt. De droge trechterbekleding heeft een relatief lagere isolatie vanwege de hogere dichtheid. Het heeft onderhoud nodig van de kraan van de verdeelbak voor de installatie. In het geval van een droge bekleding, aangezien er geen water wordt gebruikt, is er geen directe hechting op de permanente trechterbekleding. Dit helpt bij een goede verwijdering van de bodem en verlengt de levensduur van de trechterbekleding.

Een voordeel van een droge trechterbekleding is dat het zorgt voor een langzame opname van waterstof in het staal, omdat er geen water voor nodig is. Ongeveer 0,7-0,9 ppm waterstofopname wordt gerapporteerd in vergelijking met 1,8 - 2,4 ppm in spuitbare verdeelbakbekleding. De gladde afwerking op een droge voering en het vermogen om de geometrie van de voering consistent te reproduceren, biedt verbeteringen in de staalkwaliteit en een betere erosieweerstand, wat resulteert in het potentieel om sequentielengtes te vergroten. Aangezien dit type product een vrij stromend poeder is, is installatieapparatuur relatief eenvoudig en gemakkelijk te onderhouden. Andere voordelen van droge voering zijn een monolithische voering, lagere voorraad, minder arbeidsintensief, kortere voorbereidingstijd van de verdeelbak, lager risico op uitwassen, gemakkelijk te verwijderen omdat er geen directe hechting op permanente voering is, milieuvriendelijke applicatie, mogelijkheid van lange reeks, en gemakkelijke en snelle installatie.

Nadelen van de voering zijn onder meer hoge investeringen, lagere isolatie en afhankelijkheid van winkelkraan.

Productieproces

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Vuurvaste bekleding van een basiszuurstofoven

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Elektromagnetisch roeren in continu gietproces

- De rol van schimmel bij het continu gieten van staal

- Vuurvaste bekleding van hoogoven

- Secundaire koeltechnologie in continugietproces

- Precisie gietgids