Wat is zandgieten?

Hoe complexe gietstukken te vormen met zandvormen

Zandgieten is een proces waarbij niet-herbruikbare zandvormen worden gebruikt om metalen gietstukken te vormen. Aan de ene kant is gieten een bedrieglijk eenvoudig fabricageproces:iedereen die kastelen op het strand heeft gemaakt, weet dat zand kan worden gebruikt om gedetailleerde vormen te maken. In een gieterij die te maken heeft met de hitte van gesmolten metaal, moeten echter veel factoren in overweging worden genomen voor succes. Gieten wordt gebruikt om metalen onderdelen van alle soorten en maten te maken, van enkele ons tot enkele tonnen. Zandvormen kunnen worden gevormd om gietstukken te maken met fijne details aan de buitenkant, binnenkernen en andere vormen. Bijna elke metaallegering kan met zand worden gegoten. Holten worden gemaakt in bevochtigd zand, gevuld met gesmolten metaal en afgekoeld.

Wat is vormzand?

Vormzand heeft drie belangrijke voordelen ten opzichte van andere vormmaterialen:

- het is niet duur,

- het is gemakkelijk te recyclen, en

- het is bestand tegen extreem hoge temperaturen.

Zandgieten is een van de weinige beschikbare processen voor metalen met hoge smelttemperaturen zoals staal, nikkel en titanium. Vanwege de flexibiliteit, hittebestendigheid en relatief lage kosten is zandgieten het meest gebruikte gietproces.

Gietstukken worden geproduceerd door vloeibaar metaal in een vormholte te gieten. Om het gieten te laten slagen, moet de vormholte zijn vorm behouden totdat het metaal is afgekoeld en volledig is gestold. Zuiver zand breekt gemakkelijk uit elkaar, maar vormzand bevat hechtmateriaal dat het vermogen om hitte te weerstaan en vorm te behouden vergroot.

Groen zand (een aggregaat van zand, poederkool, bentonietklei en water) wordt traditioneel gebruikt bij zandgieten, maar moderne chemisch gebonden vormsystemen worden steeds populairder. Het meest gebruikte gietzand is silica (SiO2 ).

Eigenschappen voor gietzand

Kracht

Het vermogen van de zandvorm om zijn geometrische vorm te behouden onder mechanische belasting.

Permeabiliteit

Het vermogen van een zandvorm om gassen en stoom te laten ontsnappen tijdens het gietproces.

Vochtgehalte

Vochtgehalte is van invloed op de sterkte en doorlaatbaarheid van een mal:een mal met te weinig vocht kan uit elkaar vallen, terwijl een mal met te veel vocht ervoor kan zorgen dat er stoombellen in het gietstuk komen te zitten.

Vloeibaarheid

Het vermogen van het zand om kleine gaatjes in het patroon te vullen. Hoge vloeibaarheid zorgt voor een preciezere mal en is daarom handig voor gedetailleerde gietstukken.

Korrelgrootte

De grootte van de afzonderlijke zanddeeltjes.

Graanvorm

Deze eigenschap evalueert de vorm van de afzonderlijke zandkorrels op basis van hoe rond ze zijn. Over het algemeen worden in gietzand drie korrelcategorieën gebruikt:

- Ronde korrel zand zorgt voor een relatief slechte hechtsterkte, maar een goede vloeibaarheid en oppervlakteafwerking.

- Hoekige korrels hebben een grotere hechtsterkte vanwege in elkaar grijpende, maar slechtere vloeibaarheid en permeabiliteit dan zand met ronde korrels.

- Sub-hoekige korrels zijn de middenweg. Ze hebben een betere sterkte en lagere doorlaatbaarheid in vergelijking met ronde korrels, maar een lagere sterkte en betere doorlaatbaarheid dan hoekige korrels.

Samenvouwbaarheid

Het vermogen van het zandmengsel om onder kracht in te storten. Dankzij de grotere inklapbaarheid van de mal kan het metalen gietstuk vrij krimpen terwijl het stolt, zonder het risico van heet scheuren of barsten.

Vuursterkte

De mal mag niet smelten, verbranden of barsten als er gesmolten metaal in wordt gegoten. Vuurvastheid meet het vermogen van vormzand om extreme hitte te weerstaan.

Herbruikbaarheid

Het vermogen van vormzand om te worden hergebruikt (na zandconditionering) om andere zandafgietsels te produceren in latere productieprocessen.

Veel eigenschappen van vormzand zijn afhankelijk van de korrelgrootte en verdeling van zanddeeltjes:een kleine korrelgrootte vergroot de malsterkte, maar een grote korrelgrootte is beter doorlatend. Fijnkorrelig zand zorgt voor gietstukken met een goede oppervlakteafwerking, maar heeft een lage doorlaatbaarheid, terwijl grofkorrelig zand het tegenovergestelde biedt.

Speciale toevoegingen of bindmiddelen kan worden toegevoegd aan het basisaggregaat van zand, klei en water om de cohesie te vergroten. Deze bindmiddelen kunnen zowel organisch als anorganisch zijn. Veelgebruikte bindmiddelen zijn granen, gemalen pek, zeekool, gilsoniet, stookolie, houtmeel, silicameel, ijzeroxide, perliet, melasse, dextrine en gepatenteerde materialen.

Het vinden van de perfecte combinatie is niet eenvoudig. Sommige eigenschappen van een zandaggregaat zijn in tegenspraak met elkaar:een vormzand met een grotere inklapbaarheid heeft minder sterkte en een met grotere sterkte heeft minder inklapbaarheid. Er zijn vaak compromissen nodig om een compromis te bereiken dat de juiste eigenschappen biedt voor het specifieke onderdeel en de giettoepassing. Nauwkeurige controle van de eigenschappen van vormzand is zo essentieel dat zandlaboratoria een veel voorkomende toevoeging zijn aan moderne gieterijen.

Delen van een zandgietvorm

Een metalen gietstuk wordt gevormd door de mal die wordt gebruikt om het te produceren - een goede mal is een voorwaarde voor een goed gietstuk. Mallen hebben meerdere onderdelen die samenwerken om het eindproduct te beïnvloeden.

De vormholte wordt gevormd door het patroon , een model op ware grootte van het onderdeel dat indruk maakt in de zandvorm. Sommige interne oppervlakken zijn niet opgenomen in het patroon en worden in plaats daarvan gemaakt door afzonderlijke kernen.

Een kern is een zandvorm die in de mal wordt ingebracht om de binnenkant van het gietstuk vorm te geven, inclusief kenmerken zoals gaten of doorgangen. Kernen zijn meestal gemaakt van vormzand, zodat ze uit het gietstuk kunnen worden geschud. Een kernafdruk is een gebied dat aan het patroon, de kern of de mal wordt toegevoegd om de kern in de mal te lokaliseren en te ondersteunen.

Verdere kernondersteuning wordt geleverd door chaplets – kleine metalen stukjes die tussen de kern en het oppervlak van de spouw worden bevestigd. Om die ondersteuning te behouden, moeten de rozenkransen zijn samengesteld uit een metaal met een dezelfde of hogere smelttemperatuur dan die van het te gieten metaal. Na stolling zullen de rozenhoedjes in het gietsel zijn ingesloten.

Zandkernen kunnen worden geproduceerd met behulp van veel van dezelfde methoden als zandvormen:aangezien vormen worden gevormd door een patroon, worden zandkernen gevormd door een kerndoos; ze zijn vergelijkbaar met een matrijs en kunnen worden gemaakt van hout, plastic of metaal. De kerndozen kunnen ook meerdere holtes bevatten om meerdere identieke kernen te produceren.

Een stijger is een extra holte in de mal die is ontworpen om overtollig metaal te bevatten. Het voorkomt de vorming van krimpholtes in het hoofdgietstuk door gesmolten metaal naar de vormholte te voeren terwijl het stolt en krimpt.

De hele zandvorm zit in een doos genaamd de kolf . In een tweedelige mal, die typisch is voor zandgietwerk, wordt de bovenste helft (die de bovenste helft van het patroon, de kolf en de kern bevat) de cope genoemd. . De onderste helft wordt de slepen . genoemd . De scheidingslijn is de lijn of het oppervlak dat de kap en de sleep scheidt.

Hoe maak je een zandafgietsel

Zandgieten omvat vier basisstappen:monteer de zandvorm, giet vloeibaar metaal in de vorm, laat het metaal afkoelen, breek dan het zand af en verwijder het gietstuk. Natuurlijk is het proces ingewikkelder dan het klinkt.

De eerste stap bij het samenstellen van de mal is om de weerstand gedeeltelijk met zand te vullen. Het patroon, de kernafdruk, de kernen en het poortsysteem worden in de buurt van de scheidingslijn geplaatst. De kap wordt vervolgens op de sleep gemonteerd. Extra zand wordt op de kaphelft gegoten totdat het patroon, de kern en het poortsysteem zijn bedekt, en vervolgens wordt het zand verdicht door trillingen of mechanische middelen. Overtollig zand wordt verwijderd met een afstrijkbalk.

Nu de mal is gevormd, wordt het kapje van de slip verwijderd, zodat het patroon uit de mal kan worden gehaald.

Patroonextractie wordt zorgvuldig uitgevoerd om te voorkomen dat de nieuw gevormde vormholte breekt of vervormt. Dit wordt mogelijk gemaakt door het ontwerpen van een concept :een verticale tapsheid loodrecht op de scheidingslijn. De tapsheid van de tocht is gewoonlijk minimaal 1°. Hoe ruwer het oppervlak van het patroon, hoe meer diepgang er moet worden geleverd.

Voordat deze met vloeibaar metaal kan worden gevuld, moet de complete mal worden voorbereid; de vormholte wordt vaak gesmeerd met vormwassingen om het verwijderen van het gietstuk te vergemakkelijken. Vervolgens worden de kernen gepositioneerd, worden extra malmaterialen zoals touwtouw toegevoegd om uitlopen te voorkomen, en worden de malhelften gesloten en stevig aan elkaar geklemd; de cope- en drag-secties blijven goed uitgelijnd met behulp van pinnen en geleiders.

De malhelften moeten stevig blijven zitten, zodat vloeibaar metaal niet door de scheidingslijn kan lekken. Voor het gieten van kolfloze mallen, gieten van hout of metaal jassen worden vaak rond de mal geplaatst en er worden gewichten aan de bovenkant geplaatst om te voorkomen dat het hoofd omhoog komt.

Gesmolten metaal komt de vormholte binnen via een gating-systeem :gesmolten metaal wordt in een mal gegoten via de gietbeker , gaat verder langs de sprue (het verticale deel van het poortsysteem), en vervolgens door de lopers (horizontale delen). Opgehoopte gassen en verplaatste lucht ontsnappen via ventilatieopeningen . De meerdere punten waar metaal vanuit de lopers in de vormholte wordt gebracht, worden de poorten . genoemd .

Nadat het gietstuk is afgekoeld, wordt het uit de zandvorm gebroken. Het proces van het verwijderen van zand uit de gietstukken heet shakeout . Het gietstuk kan handmatig of door geautomatiseerde machines worden verwijderd. Roertafels en roterende tuimelaars worden vaak gebruikt.

Er zijn variaties op dit basisproces, afhankelijk van het patroon, het type fles en het mechanisatieniveau:

- Bankafgietsel heeft de voorkeur voor kleine klussen. De hele operatie wordt uitgevoerd op een bank van geschikte hoogte.

- Vloervormgeving wordt gebruikt voor middelgrote en grote klussen. Zoals de naam al doet vermoeden, wordt de mal voor het gieten op de vloer geplaatst.

- Machinegieten wordt gebruikt voor massaproductie. Machinaal gieten bespaart arbeid en biedt superieure nauwkeurigheid en uniformiteit, waardoor toleranties snel binnen nauwe limieten kunnen worden gehandhaafd. De primaire bewerkingen die door vormmachines worden uitgevoerd, zijn het aanstampen van het vormzand, het over de mal rollen, de vormpoort, het kloppen van het patroon en het terugtrekken ervan.

Recycling van gietzand

Nadat het zand van een volledig gietstuk is afgeschud, worden de brokken afgekoeld en geplet. Alle deeltjes en metaalkorrels worden verwijderd, vaak met behulp van een magnetisch veld. Alle zand en bestanddelen worden gezeefd met schudders, roterende zeven of trilzeven. Gereinigd zand kan dan opnieuw worden geïntroduceerd aan het begin van de productiecyclus van vormzand.

Vormzand wordt bereid in mullers, die het zand, bindmiddel en water mengen. Beluchters worden in combinatie gebruikt om het zand los te maken, zodat het beter kan worden gevormd.

Geprepareerd zand wordt naar de gietvloer gebracht, meestal door schepwagens of door bandtransporteurs, waar het tot mallen wordt gevormd; de vormen kunnen op de vloer worden geplaatst of door transportbanden naar een gietstation worden gebracht. Na het storten worden de gietstukken op een schudstation uit het aanhangende zand verwijderd. Het gebruikte zand wordt op zijn beurt via een transportband of op een andere manier teruggebracht naar de opslagbakken.

Gietzand wordt meestal gerecycled en hergebruikt tijdens vele productiecycli. Volgens schattingen van de industrie wordt er jaarlijks ongeveer 100 miljoen ton zand gebruikt bij de productie. Van dat aantal wordt slechts vier tot zeven miljoen ton weggegooid, en zelfs dat zand wordt vaak gerecycled door andere industrieën.

Zandvormprocessen en -methoden

Groene zandvormen

Een typisch groen zandmengsel bevat 89 procent zand, 4 procent water en 7 procent klei. Groen zand is een favoriet in de industrie vanwege de lage kosten en solide algehele prestaties. Het "groen" in groen zand verwijst naar het vochtgehalte dat tijdens het gieten in het mengsel aanwezig is.

Groene zandvormen hebben voldoende sterkte voor de meeste zandgiettoepassingen. Ze bieden ook een goede opvouwbaarheid, doorlaatbaarheid en herbruikbaarheid. De belangrijkste problemen doen zich voor bij het vochtgehalte. Te veel vocht kan defecten in het gietstuk veroorzaken, waarbij de vochttolerantie afhankelijk is van het metaal dat wordt gegoten.

Koude instellingsprocessen

Soms worden niet-traditionele bindmiddelen gebruikt bij industrieel zandgieten. Conventionele gietbindmiddelen hebben warmte nodig om uit te harden, terwijl deze alternatieve bindmiddelen chemisch hechten bij kamertemperatuur wanneer ze worden gemengd met zand - vandaar de term koudhardingsprocessen. Technisch geavanceerd, deze relatief recente zandgietprocessen worden steeds populairder. Koudehardingsprocessen zijn duurder dan groene zandvormen, maar ze produceren gietstukken met een uitzonderlijke maatnauwkeurigheid.

Schelpvorm

Het gieten van schaalvormen is een relatief recente uitvinding in giettechnieken voor massaproductie en gladde afwerking; het werd voor het eerst gebruikt door Duitsland tijdens de Tweede Wereldoorlog. Het vormmateriaal is een mengsel van droog, fijn kiezelzand met een minimaal kleigehalte en 3-8 procent thermohardende hars (fenolformaldehyde of siliconenvet). Wanneer het vormmengsel op de verwarmde patroonplaat valt, wordt een harde schaal van ongeveer 6 mm dik gevormd. Om de schaal volledig te laten uitharden, moet deze enkele minuten worden verwarmd tot 230 tot 350 t (440 tot 650 ° F).

Aangepaste castingdiensten

Reliance Foundry werkt samen met klanten om het patroon en de vormmethode voor elk op maat gemaakt gietstuk te ontwerpen. Vraag een offerte aan voor meer informatie over hoe onze castingservice kan voldoen aan uw projectvereisten.

Verwante artikelen

- Uitgebreide castinggids:het leven van een castingserie

- Amerikaanse Foundry Society. "Zandvormprocessen".

Afbeeldingscredits

- Vormbakvulling:OKFoundry, CC BY 2.0, via Flickr

- Cope getekend uit vormdoos:OKFoundry, CC BY 2.0, via Flickr

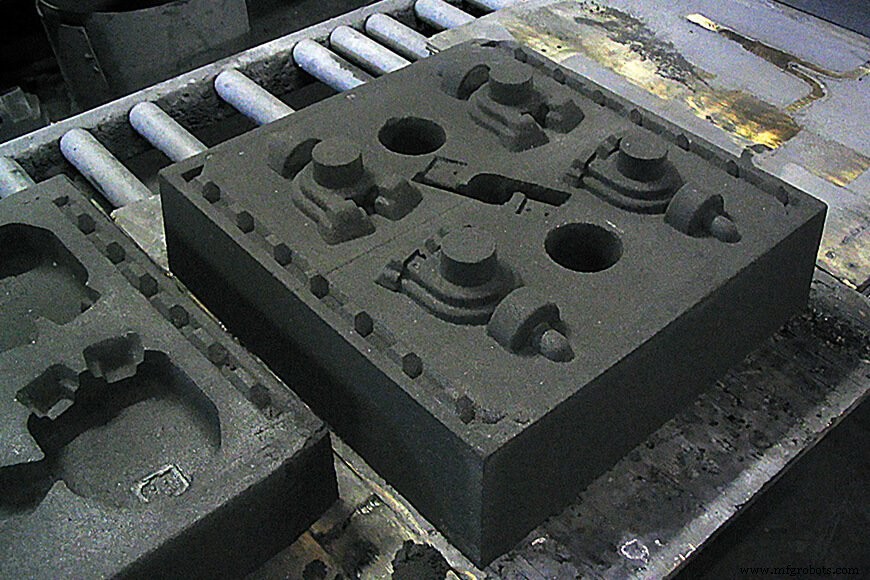

- Open zandvorm:OKFoundry, CC BY 2.0, via Flickr

- Gesloten mal:OKFoundry, CC BY 2.0, via Flickr

Productieproces