Foutanalyse

Foutanalyse

Defecten van apparatuurcomponenten en -assemblages, of constructies in de industrie kunnen leiden tot verlies van mensenlevens, ongeplande stilstanden, hogere onderhouds- en reparatiekosten en schadelijke geschillen.

Om toekomstige herhaling van het probleem veroorzaakt door de storingen te voorkomen, is het essentieel om bij elke storing een onderzoek uit te voeren. Het uitvoeren van een onderzoek naar een storing staat bekend als storingsanalyse.

Storingsanalyse is een proces van het verzamelen en analyseren van gegevens en wordt uitgevoerd om de oorzaken of factoren te bepalen die hebben geleid tot het ongewenste verlies van functionaliteit of storingen van apparatuurcomponenten en -assemblages, of -structuren. Het is een proces op meerdere niveaus dat fysiek onderzoek omvat. Het normale doel van een faalanalyse is het vinden van het faalmechanisme en de meest waarschijnlijke oorzaak van het falen. De term faalmechanisme wordt normaal gesproken beschreven als het metallurgische, chemische, mechanische of tribologische proces dat leidt tot een bepaalde faalwijze.

Defecten van de apparatuurcomponenten en samenstellingen of constructies treden op als gevolg van een of andere fout die een zwakke schakel veroorzaakt in de keten van het continue proces van engineering, ontwerp, fabricage en bediening. De oorzaak van een storing kan een of meer van de volgende zijn.

- Fout in ontwerp

- Defecten in materiaal

- Tekortkomingen tijdens verwerking en fabricage

- Defecten in montage of installatie

- Off-design of onbedoelde servicevoorwaarden

- Tekortkomingen in onderhoud (verwaarlozing en procedures enz.)

- Onjuiste bediening

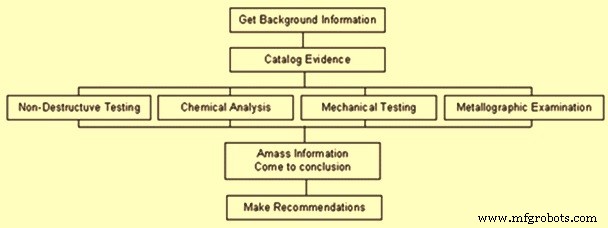

Belangrijke stappen bij het uitvoeren van een storingsanalyse worden gegeven in figuur 1.

Fig 1 Belangrijkste stappen in storingsanalyse

Het belangrijkste principe van een storingsanalyse is het bewaren van bewijs en de benodigde informatie van het onderwerp of de assemblage in de toestand zoals ontvangen en hetzelfde wordt vastgelegd voordat er iets wordt gedaan om de toestand ervan te veranderen. Verder is het tijdens de storingsanalyse noodzakelijk om tests uit te voeren van minder destructief naar meer destructief van aard.

Storingsanalyse begint met het verzamelen van de informatie over de geschiedenis van het onderdeel dat bij het falen betrokken is, zoals (i) betrokken proces, (ii) de toepassing, (iii) soort materiaal, de specificaties, vorm, afmetingen en verwerkingstechniek, (iv) ontwerpparameters, (v) servicevoorwaarden, (vi) onderhoudsgeschiedenis, (vii) volgorde van gebeurtenissen voorafgaand aan de storing, (viii) frequentie van falen en of deze van lokale aard is, enz.

Inspectie van de plaats van de storing is een zeer belangrijke stap die helpt bij de storingsanalyse. Een grondig onderzoek van de staat van het defecte onderdeel op de storingslocatie kan veel informatie opleveren. Tijdens inspectie van de locatie is het noodzakelijk om aandacht te schenken aan kenmerken als de locatie van scheuren, breukkenmerken, perforaties, afzettingen, dunner worden van de muur, verzakkingen en losse stukken enz. Ook is het, waar mogelijk, noodzakelijk om zoveel mogelijk informatie te verkrijgen van ooggetuigen over eventuele abnormale omstandigheden voorafgaand aan de storing. In sommige gevallen kan visuele inspectie van het defecte onderdeel informatie aan het licht brengen die niet op een andere manier kan worden verkregen.

Tijdens de visuele inspectie is het belangrijk om de machine en omgeving, het defecte onderdeel en het bijbehorende onderdeel te fotograferen. Fotografische documentatie van het defecte onderdeel is altijd nodig voor toekomstige referentie en verdere inspectie na het verlaten van de locatie. Het is belangrijk om alle kenmerken van het defecte onderdeel te fotograferen.

Een heldere probleemstelling is een essentieel onderdeel van een storingsanalyse. De diepgang van de verkregen informatie, de inspectie van de locatie, evenals de vaardigheid en het oordeel van de persoon die de storingsanalyse uitvoert, helpen bij het duidelijk definiëren van het probleem. Het probleem kan bijvoorbeeld worden gedefinieerd als metallurgisch, mechanisch of milieuvriendelijk of een combinatie van twee of meer daarvan. Verder kan de persoon die de storingsanalyse uitvoert door middel van gesprekken met het betrokken personeel op de locatie en door visuele inspectie de verschillende mogelijkheden beperken. De storing kan ook lijken op een eerdere storing.

Op basis van de waarschijnlijke oorzaak van het falen volgens het gedefinieerde probleem tijdens de inspectie van de locatie, wordt een experimenteel programma ontwikkeld om de oorzaak van het falen te bepalen. De aard en het aantal geselecteerde experimenten moeten zodanig zijn dat ze moeten leiden tot het identificeren van de oorzaak van het falen. Monsters die nodig zijn om de geselecteerde experimenten uit te voeren, moeten zorgvuldig worden getrokken, zodat ze zoveel mogelijk alle kenmerken van het mislukte onderdeel vertegenwoordigen. Afzettingen of losse onderdelen van het onderdeel kunnen waardevolle informatie opleveren. Waar mogelijk moeten samples die uit geluidssecties zijn verwijderd, evenals samples die nooit in dienst zijn gebruikt, ook worden verzameld voor vergelijkingsdoeleinden.

Onderzoekstools die worden gebruikt in faalanalysestudies zijn meestal van twee soorten, namelijk (i) tools die ter plaatse kunnen worden gebruikt en (ii) laboratoriumtools.

Materiaalverificatie ten opzichte van de specificatie is een belangrijk onderdeel van de faalanalyse. Voor dit doel wordt chemische analyse en analyse van zowel de macrostructuur als de microstructuur uitgevoerd. Er worden ook mechanische testen uitgevoerd als er voldoende materiaal beschikbaar is om de treksterkte, slagvastheid enz. te bepalen, om de eigenschappen van het defecte onderdeel te evalueren. In veel gevallen worden zowel oppervlaktehardheids- als microhardheidstesten uitgevoerd om de mechanische sterkte te evalueren. Deze tests worden uitgevoerd op het defecte onderdeel om na te gaan of de resultaten voldoen aan de specificaties

Spanningsanalyse, breukmechanica en corrosiebezwijkanalyse zijn zeer waardevolle activiteiten in faalanalyse-onderzoeken. Deze analyses geven aan degene die de storing onderzoekt informatie of het gebruikte materiaal de juiste keuze is geweest om aan de eisen van de toepassing te voldoen.

Op basis van kennis van de gebruiksomstandigheden zoals uitgeoefende belastingen of druk, en geometrie en grootte van het onderdeel, is het mogelijk om de hoofdspanningen te berekenen die in het onderdeel zijn ontwikkeld. Vergelijking van de maximale hoofdspanning met de sterkte van het materiaal dat in de toepassing wordt gebruikt, levert belangrijke informatie op voor de persoon die het falen onderzoekt over de geschiktheid van het materiaal voor de toepassing en of de ontwerpparameters strikt werden gevolgd tijdens het onderhoud.

Analyse met behulp van de principes van de breukmechanica levert waardevolle informatie op voor degene die het falen onderzoekt over de spanning die is ontwikkeld in het defecte onderdeel op het moment van breuk in relatie tot de ontwerpspanning, met name in het geval van scheurvoortplanting door een bros mechanisme.

Bij falen door vermoeiing is het van belang het aantal cycli voorafgaand aan een breuk te bepalen door middel van een vermoeiingsmechanisme. De methode die is gebaseerd op het meten van de afstand tussen vermoeiingsstrepen is meestal handig, op voorwaarde dat de strepen duidelijk zichtbaar zijn op breukvlakken.

Een zorgvuldig en grondig onderzoek van de macrostructuur (gebruikelijke vergroting 10) en microstructuur van het materiaal dat betrokken is bij het falen kan belangrijke aanwijzingen opleveren. Indien mogelijk moeten de structurele kenmerken van monsters die uit het defecte onderdeel zijn verwijderd, worden vergeleken met die die representatief zijn voor monsters die uit geluidssecties zijn verwijderd, evenals van monsters die nooit in gebruik zijn genomen. Het is ook noodzakelijk om te verwijzen naar eventuele specifieke aanbevelingen van de fabrikant van de apparatuur met betrekking tot het gebruik van het materiaal.

Macro structureel onderzoek kan informatie opleveren over het breukpad en de locatie waar het is ontstaan, bijvoorbeeld het binnenoppervlak of het buitenoppervlak.

Selectie van de juiste techniek voor microstructureel onderzoek is afhankelijk van het soort informatie dat nodig is. Om te beginnen wordt optische microscopie echter meestal gebruikt om de algemene microstructurele kenmerken te kennen, zoals korrelgrootte en -vorm, secundaire precipitaten en hun distributie, en microscheuren en hun locatie. Een ongewoon grote korrelgrootte is een indicatie dat het materiaal is blootgesteld aan een te hoge temperatuur. Korrelvorm en de vorm van gloeitweelingen geven informatie over de hoeveelheid koude bewerking. Verlenging van korrels geeft aan dat het materiaal zwaar koud is bewerkt. Gebogen tweelinggrenzen geven aan dat het materiaal plastisch is vervormd. Fijne sliplijnen in de korrels geven ook de plastische vervorming van het materiaal aan. Als secundaire precipitaten worden gezien in de microstructuur, moeten hun aard en morfologie worden onderzocht.

Tijdens het onderzoek van de microstructuurkenmerken is het noodzakelijk om aandacht te besteden aan de aanwezigheid van de microscheurtjes. Scheurtjes in de korrelgrens kunnen bijvoorbeeld het gevolg zijn van kruipvervorming of bros worden van de korrelgrenzen door neerslag van een secundaire fase.

Hoewel het mogelijk is om veel informatie te krijgen over de kenmerken van breuken door visueel onderzoek, is microstructuuronderzoek van het breukoppervlak met behulp van een scanning elektronenmicroscoop nodig om het mechanisme te kennen dat verantwoordelijk was voor breuk. Een breuk kan ontstaan door plotselinge overbelasting of door uitbreiding van een scheur in die mate dat deze breuk veroorzaakt. De verspreiding van crack kan plaatsvinden door verschillende mechanismen. Daarom is het noodzakelijk om de morfologie van het breukoppervlak te kennen om het mechanisme te vinden dat de breuk heeft veroorzaakt.

Als tijdens het visuele onderzoek enige corrosieafzetting wordt opgemerkt, is het noodzakelijk om de aard van de afzettingen te bepalen. De afzetting kan oxide, sulfide, chloride of carbide enz. zijn. In het geval van corrosieafzettingen is het noodzakelijk om de aard van de werkomgeving en de corrosieweerstand van het materiaal tegen die omgeving te kennen.

Het is van groot belang voor degene die het falen onderzoekt om onderscheid te maken tussen de wijze van falen en de oorzaak van het falen. Soms worden de twee termen door elkaar gehaald, wat tot veel verwarring leidt. Om toekomstige storingen te voorkomen, is het essentieel om de oorzaak van de storing te achterhalen. De faalwijze is bijvoorbeeld een onvoldoende oppervlaktehardheid van het defecte onderdeel, maar de oorzaak van het falen kan te maken hebben met de verkeerde materiaalkeuze of met onjuiste bedrijfsomstandigheden.

Een nauwkeurige en gedetailleerde interpretatie van volledige gegevens die zijn verkregen tijdens de verschillende fasen van de faalanalyse is belangrijk voor een faalanalyse. Zonder dit kunnen geen juiste conclusies worden getrokken die nodig zijn om de exacte oorzaak van het falen te vinden. Onjuiste bepaling van de oorzaak tijdens de storingsanalyse leidt tot verkeerde corrigerende maatregelen die niet helpen bij het voorkomen van toekomstige storingen.

Storingsanalyse-onderzoeken zijn niet voltooid zonder een gedetailleerd rapport. Het rapport moet een reeks aanbevelingen bevatten om toekomstige storingen te voorkomen. Aanbevelingen dienen in overeenstemming te zijn met de resultaten van het onderzoek. Verder kunnen de aanbevelingen zowel kortetermijnoplossingen als langetermijnoplossingen bieden.

Productieproces

- Golfvormanalyse

- Analyse-opties

- Analyse van componentstoringen

- Analyse van onderdelenstoringen (vervolg)

- Wat is netwerkanalyse?

- Meer over spectrumanalyse

- Gebruik van analyse van hoofdoorzaken in de productie

- RCM Blitz Analyse Schattingstool

- Vereenvoudig storingsrapportage bij onderhoud

- Verleng de levensduur van zeehonden met Sundyne Seal Failure Analysis van HDS

- 6 manieren om frustratie bij het analyseren van corrosiefouten te voorkomen