Vuurvaste bekleding van een basiszuurstofoven

Vuurvaste bekleding van een standaard zuurstofoven

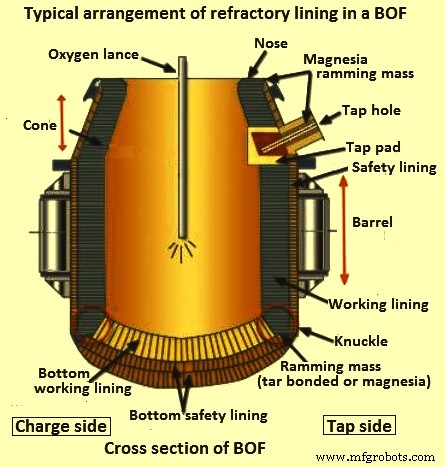

Het doel van een vuurvaste bekleding in een basiszuurstofoven (BOF) is om maximale ovenbeschikbaarheid te bieden tijdens de werking van de convertor om te voldoen aan de productievereisten en om het laagst mogelijke specifieke vuurvaste verbruik te garanderen. Om dit te bereiken is het essentieel (i) het ontwerp van de voering te optimaliseren, (ii) de onderhoudspraktijken van de voering te optimaliseren, en (iii) een goede technologische discipline te hebben tijdens de werking van de convertor. Typische vuurvaste voering wordt getoond in de dwarsdoorsnede van een converter in Fig 1.

Fig 1 Typische opstelling van de vuurvaste bekleding in een BOF

Voeringontwerp

Slijtage van de vuurvaste bekleding van de BOF is te wijten aan de individuele of gecombineerde werking van de verschillende middelen die hun invloed hebben op het slijtagemechanisme. Deze middelen zijn (i) warmteduur die de verblijftijd van de slak en het metaal in de convertor bepaalt, (ii) corrosie door chemische aantasting van de slak vanwege zijn chemie, (iii) temperatuur van het vloeibare staal en de slak, (iv) corrosie door de oxidatietoestand van de smelt, (v) erosie door slakken en metaal tijdens het blazen van zuurstof (O2) en tijdens het kantelen van de BOF, (vi) impact en slijtage van stof en gassen, (vii) impact van schroot en metaal tijdens het laden, (viii) impact en penetratie van O2-straal, (ix) thermische cycli tijdens de hitte, en (x) mechanische schade tijdens het verwijderen van de omvormer. Door de wisselende werking van deze middelen zijn er veel slijtageplekken in een converter.

Zowel de werking van de converter als de configuratie van de voering hebben een enorm effect op de levensduur van de voering van een converter. De taptemperatuur van het vloeibare staal varieert aanzienlijk met de oververhitting die nodig is om een bepaalde staalkwaliteit te gieten en de secundaire staalproductiefaciliteiten die beschikbaar zijn voor een bepaalde fabriek. De oxidatietoestand van de smelt in de convertor is extreem significant in termen van BOF-voeringslijtage en wordt verergerd door de hoge temperatuur. Slakkenchemie is op verschillende manieren belangrijk. Magnesia-koolstof (Mag-C) stenen zijn basis vuurvaste materialen waarvoor een basisslak nodig is. De gevormde basisslakken proberen ook op te lossen tot hun verzadigingsniveau van magnesiumoxide (MgO) uit de baksteen. Typische MgO-verzadiging treedt weer op rond 8%, afhankelijk van de temperatuur en oxidatietoestand, dus als MgO niet wordt toegevoegd, meestal in de vorm van gecalcineerd dolomiet, lost de slak de voering bij voorkeur op en verhoogt daardoor de slijtage van de voering. De slakchemie is opnieuw gerelateerd aan de oxidatietoestand en temperatuur, aangezien de basiciteit en het MgO-gehalte worden verdund door hoge niveaus van FeO en de temperatuur de kinetische reactiesnelheden verhoogt. Erosie- en slijtage-effecten zijn sterk gerelateerd aan de praktijken die tijdens de staalproductie werden toegepast.

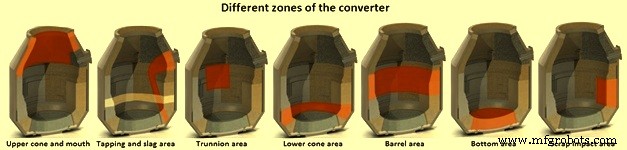

Theoretisch moet de vuurvaste bekleding van een converter worden ontworpen door het vuurvaste type en verschillende diktes, zodat er aan het einde van de campagne van de converter geen materiaal wordt verspild. Dit betekent dat alle zones (Fig 2) van de voering van de converter tegelijkertijd moeten worden afgesleten tot de stopdikte. Maar in de praktijk gebeurt dit niet en zijn de vuurvaste materialen in sommige zones sneller versleten dan de vuurvaste materialen in andere zones. Een uitgebalanceerd voeringontwerp is altijd gericht op het verbeteren van de levensduur van de voering tegen de optimale kosten van vuurvast materiaal. Een uitgebalanceerde voering is de voering waar verschillende kwaliteiten en diktes van vuurvaste materialen worden gebruikt in verschillende zones van de converter na zorgvuldige bestudering van het slijtagepatroon van de vuurvaste materialen in de converter. Dit type voering wordt ook wel zonale voering genoemd, aangezien bij een dergelijk type voering de vuurvaste materialen zo zijn gezoneerd dat aan een bepaald segment van de voering met minder slijtage een lagere kwaliteit of kleinere dikte van vuurvast materiaal wordt toegekend. Evenzo worden vuurvaste materialen met een grotere slijtvastheid en die normaal gesproken hogere kosten hebben, toegewezen aan die segmenten van de convertorvoering die een hoger slijtagepatroon hebben om een langere levensduur van deze gebieden met ernstige slijtage te hebben.

Fig 2 Verschillende zones van de converter

De eigenschappen van vuurvaste materialen die normaal gesproken worden gebruikt voor convertervoering variëren van teergebonden dolomiet, pekgebonden dolomiet en pekgebonden magnesia tot de geavanceerde vuurvaste materialen die zijn gemaakt met harsbindingen, metalen, grafiet en gesinterd en/of gesmolten MgO dat 99% zuiver is. Vuurvaste materialen zijn gemaakt om een combinatie van eigenschappen te hebben om bestand te zijn tegen hoge temperaturen en snel veranderende omgevingscondities tijdens een hitte in een converter. Van de vuurvaste materialen van de converter wordt een evenwicht van eigenschappen zoals hittebestendigheid, oxidatieweerstand en slakweerstand verwacht. Momenteel zijn Mag-C-vuurvaste materialen de meest populaire vuurvaste materialen voor convertervoering.

Mag-C vuurvaste materialen

De verschillende variabelen die verband houden met de Mag-C-vuurvaste materialen voor het verbeteren van de kwaliteit om een verbeterde levensduur van de voering van de converter te hebben, zijn (i) het type magnesiakorrel dat wordt gebruikt, zoals chemie, kristalgrootte en dichtheid, (ii) bindingstype en grootte van steenpers (wrijving / hydraulisch), (iii) bindmiddel zoals pek, hars, hoeveelheid en opnieuw impregneren, (iv) type grafiet dat wordt gebruikt zoals zuiverheid, lijmen en hoeveelheid, (v) anti-oxidanten zoals type, hoeveelheid en maatvoering, (vi) fysieke eigenschappen van baksteen zoals dichtheid, porositeit en sterkte (warm en koud). Het type en de grootte van de pers, of het nu wrijving of hydraulisch is, heeft invloed op de eigenschappen van de steen.

Magnesiakorrel – Aangezien het grootste bestanddeel van een Mag-C baksteen de MgO korrel is, spelen de samenstelling en eigenschappen van de korrel een belangrijke rol bij de eigenschappen van de baksteen. Er zijn verschillende soorten MgO-korrels verkrijgbaar. MgO-korrels van hogere kwaliteit zijn nodig om bestand te zijn tegen basisslakken, erosie, slijtage en temperatuur enz. De korreldichtheid, grootte en chemie zijn van vitaal belang. Voor de chemie is de verhouding kalk (CaO)/silica (SiO2) van het graan belangrijk. De CaO/SiO2-verhouding moet nul of meer dan 2:1 zijn om de vorming van dicalciumsilicaat, een fase met een hoog smeltpunt, te verzekeren. Sommige MgO-korrels hebben een CaO/SiO2-verhouding van wel 6:1, maar dan worden deze korrels gevoeliger voor hydratatie. Een lage CaO/SiO2-verhouding resulteert in fasen met een laag smeltpunt en het verlies van hete sterkte kan catastrofaal zijn. De hoeveelheid secundaire mineralen die in de korrel wordt gevormd is ook belangrijk en daarom moet het SiO2-gehalte zo laag mogelijk zijn (minder dan 0,3 %). Een hoog gehalte aan boor (B) is ook erg belangrijk omdat het de hete sterkte van het graan vernietigt.

Graandichtheid – De korreldichtheid kan variëren van 3,2 gram per kubieke centimeter (g/cc) tot meer dan 3,5 g/cc. Een lage korreldichtheid betekent een hoge porositeit waardoor de korrel vatbaar is voor slakpenetratie.

Kristalgrootte – Kristallen met grote korrels presteren normaal gesproken beter dan de korrels met een lage kristalgrootte vanwege een vermindering van de interstitiële porositeit, waardoor de kans op het binnendringen van slakken in de korrelgrenzen wordt verkleind en door de gevoeligheid van het MgO voor reductie door de C aanwezig in de steen tijdens de dienst op hoge temperatuur. Het reductieproces vernietigt zowel de C in de baksteen als de MgO in de korrel en produceert magnesium (Mg) metaaldamp en CO-gas. De kristalgrootte wordt normaal gesproken als groot beschouwd wanneer deze groter is dan 140 micron. De korrelgrootte van gesmolten MgO kan groter zijn dan 1000 micron. Het gesmolten korrelmateriaal kan echter verschillen in chemie en kristalgrootte.

Lijmmiddel – Mag-C-stenen zijn C-gebonden stenen waarbij het residu van fijn verdeelde C overblijft na het vercooksen van het bindmiddel. Dit residu houdt de steen bij elkaar.

Type gebruikt grafiet – Grafiet is niet-bevochtigend voor staalproductieslakken en voorkomt zo dat de slak in de baksteen binnendringt en de daaropvolgende oplossing van de MgO-korrels. Het grafiet is ook zeer thermisch geleidend en voert warmte weg van het steenoppervlak, waardoor de kinetiek van agressieve reactie wordt verminderd. Chemisch gezien zijn alle grafieten pure C, maar ze bevatten allemaal wat as (kleimineralen die in de grafietafzettingen worden aangetroffen). Onzuiver grafiet voegt vloeimiddelen zoals SiO2 en Al2O3 (aluminiumoxide) toe aan de baksteen, wat alleen maar negatieve effecten genereert. Vlokgrafiet wordt meestal gebruikt omdat het een hogere weerstand tegen oxidatie heeft dan amorf grafiet en een hogere thermische geleidbaarheid. Over het algemeen kan de gebruikte hoeveelheid grafiet variëren van 5% tot 25% en als al het andere gelijk is, is bij een hoger grafietgehalte de slakweerstand en de thermische geleidbaarheid van de baksteen hoger.

Anti-oxidanten - Aan Mag-C-stenen worden metaalpoeders toegevoegd, omdat ze fungeren als opruimers voor O2 en de oxidatie van het grafiet en de C-binding vertragen. De poeders verbeteren de sterkte in hete toestand aanzienlijk door de vorming van complexe metaalcarbide-oxide-bindingen in de baksteen.

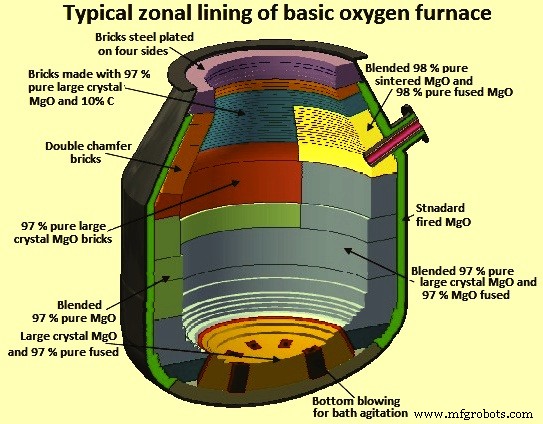

Het ontwerp van een BOF-voering varieert van plant tot plant, elk met de bedoeling een voering te genereren die de gewenste levensduur en beschikbaarheid bereikt, en met een poging om de slijtage van de verschillende slijtagemechanismen in de verschillende gebieden van de BOF gelijk te maken. Een typische zonale voering van de converter wordt gegeven in Fig 3.

Fig 3 Typische zonale voering van de converter

Onderhoudspraktijken voor voering

Om de levensduur van de vuurvaste bekleding in een converter te verbeteren, worden verschillende onderhoudspraktijken voor de voering toegepast. Deze worden hieronder gegeven.

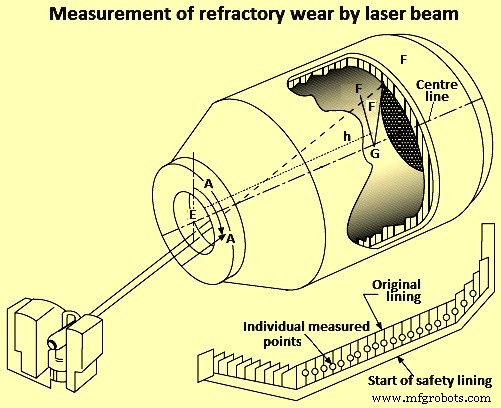

Meting van vuurvaste slijtage door een laserstraal – Het is een techniek die wordt gebruikt voor het meten van de dikte van de voering met behulp van een laserstraal (Fig 4). Het is momenteel een veelgebruikte methode. Bij de techniek wordt een laserstraal teruggekaatst vanaf gekalibreerde punten op de eigenlijke converter en vergeleken met de punten in de versleten voering. Een computeranalyse wordt vervolgens gebruikt om de resterende dikte van de voering uit te zetten. Deze informatie is ook nuttig bij het vergelijken van de slijtagepercentages voor verschillende vuurvaste materialen en het voorkomen van schade aan de schaal. Het nut van deze techniek is bij het bepalen en beheersen van het benodigde ovenonderhoud door beschieting. Door gebruik te maken van een laserstraal kunnen de gebieden die daadwerkelijk schietonderhoud nodig hebben, worden geïdentificeerd voor het uitvoeren van het vereiste schietonderhoud. De hoeveelheid schietmateriaal die nodig is, kan ook worden gecontroleerd.

Fig 4 Meting van vuurvaste slijtage door laserstraal

Magnesiagehaltes – MgO-gehalte van slakken is een zeer belangrijke factor voor het verbeteren van de levensduur van de voering. Het doel is om meer MgO te laden dan het verzadigingsniveau van de slak bij de bedrijfstemperatuur. Hogere MgO in slak verbetert ook de bekledingseigenschappen van slak tijdens slakbekleding, evenals de klevereigenschappen van de slak tijdens slakspatten. De MgO-bronnen zijn normaal gesproken de goedkope magnesiumoxidebron. Hiervoor kan ook gebruikt basis voeringmateriaal worden gebruikt. Het MgO-gehalte in de slak moet gebaseerd zijn op de taptemperaturen.

Slagcoating - Het is in feite een techniek om de converter te laten schommelen om een werkende slaklaag te creëren. Het is een kunst die veel aandacht vereist tijdens het bedrijf van de convertor. Vereisten voor het slagen van de slakcoatingpraktijk zijn (i) het selecteren van het juiste type slak, (ii) conditionering van de slak met de juiste en juiste hoeveelheid toevoegingen, (iii) correct schudden van de converter, (iv) verwijdering van de slak indien nodig, (v) coating wanneer het de beste tijd is. Deze items moeten goed worden gepland en correct worden uitgevoerd voor een goede coating van de slak.

Slakkenspatten – De slakspattentechniek draagt bij aan een belangrijke verbetering van de levensduur van de voering van de converter. Slakkenspatten, zoals de naam al doet vermoeden, maakt gebruik van resterende slakken van het staalproductieproces, dat is geconditioneerd, om een coating op het vuurvaste oppervlak te vormen die als slijtlaag fungeert in de daaropvolgende hitte. Vloeibare viskeuze slak wordt door middel van stikstof onder hoge druk (N2) in de verschillende delen van de convertor geblazen waar het aan de werkende voering van de convertor blijft kleven. De slakspattentechniek heeft enkele minuten van de convertortijd nodig na het tappen van de vorige heat en voor de start van de volgende heat. Er is een slakspattentechniek ontwikkeld om de erosie tegen te gaan en een vriesvoering in een converter te produceren. Opspattende slak fungeert als een werkende voering tijdens de daaropvolgende hitte. Het is een krachtig hulpmiddel geworden om de levensduur van de voering van de converter te verlengen. Het houdt in dat een O2-lans wordt gebruikt om N2 op de resterende slak te blazen. Slakkenspatten duurt 2 minuten tot 3 minuten en gebeurt met een converter in verticale toestand. De N2-stroom wordt geregeld op basis van de lanshoogte en is meestal geautomatiseerd.

Gewapend – Deze techniek helpt om een langere levensduur van een voering te bereiken. Het bestaat uit het schieten van vuurvast materiaal dat normaal gesproken monolithisch is op de gebieden die onderhevig zijn aan ernstige slijtage, zoals tappen en de slakkenlijn. Gunning wordt meestal alleen op de selectieve gebieden gedaan. Een pistool van het type schutter wordt gebruikt voor het schietproces om de vijandige omgeving van het proces tegen te komen. Gunning materialen zijn normaal gesproken op waterbasis. Er is veel onderzoek gedaan naar de schietmaterialen en de kwaliteit ervan wordt voortdurend verbeterd. Aangezien vuurwapens kosten met zich meebrengen, moet de hoeveelheid vuurwapens worden afgewogen tegen de specifieke kosten van de vuurvaste materialen tijdens de staalproductie.

Voering van converter en voeringmaterialen

In een convertorbekleding worden meestal twee lagen vuurvaste stenen gebruikt. Deze bestaat uit een dunnere veiligheidsvoering om de schaal te beschermen, meestal met een dikte van 150 mm tot 225 mm en een dikkere werkvoering, meestal met een dikte van 450 mm tot 750 mm. Een groot deel van de veiligheidsvoering gaat normaal gesproken een aantal van de werkende voeringcampagnes mee. De veiligheidsvoering wordt op zijn plaats gehouden met stalen borgringen en mortel. De voering van de converter is eenvoudig en bestaat uit de volgende stappen.

- De bekleding van de converter wordt gekoeld nadat de campagne voorbij is en de resterende gebruikte werkbekleding wordt mechanisch verwijderd, meestal met behulp van een ontsteeningsmachine. De verwijderde vuurvaste materialen kunnen vallen door de converter naar een omgekeerde positie te draaien.

- De reparatie van het beschadigde deel van de veiligheidsvoering wordt uitgevoerd en de werkende voering wordt zonder mortel aangebracht.

- In principe wordt de werkende bekleding geïnstalleerd met minimale steensnede in een ringvormige spieconstructie waarbij de steen op zijn plaats wordt gehouden door de baksteenversmalling (kleiner warm oppervlak dan koud oppervlak)

De slijtagecondities in de verschillende zones van de converter en het type vuurvaste materialen dat wordt aanbevolen voor gebruik worden hieronder gegeven.

Onderkant – De erosie van vuurvaste materialen in dit gebied vindt plaats door gesmolten metaal, slakken en gassen. Thermomechanische spanningen ontstaan in het geval van een gecombineerde geblazen converter als gevolg van thermische gradiënten tussen de door het gas gekoelde blaaspijpen en de bodembekleding. Mag-C-voering biedt geen verbeterde prestaties op het gebied van de onderkant van de converter. Bij diep blazen tijdens de hitte is er snellere slijtage van de bodem. De bodemreparaties tijdens de campagne worden normaal gesproken uitgevoerd door de bodem te bouwen met met dolomiet verrijkte viskeuze slakken of de bodem te herstellen met een mengsel van vloeibare slakken en gebroken basisstenen. De gecombineerde blaasoperatie in de converter veroorzaakt hoge spanning op de bodem en om deze reden worden in dit gebied normaal gesproken gebakken MgO-vuurvaste blokken met modifiers en pekimpregnering gebruikt.

Bottom tuyeres en zijn omgeving – Bodemblazen en het roeren van het bad door blaaspijpen dragen bij tot plaatselijke slijtage van de vuurvaste materialen in de omgeving. De slijtage is te wijten aan de turbulente stroming van gesmolten staal die aanleiding geeft tot erosie van het vuurvaste materiaal en ook door de thermische spanning veroorzaakt door de stroming van de koude gassen. Hoge dichtheid en met een lage porositeit pitch gebonden en geïmpregneerde Mag-C vuurvaste blokken op basis van gesmolten MgO hebben de voorkeur voor deze toepassing.

Oplaadpad – Oplaadpad in de converter bevindt zich normaal gesproken direct tegenover het kraangat. Het laadkussen wordt onderworpen aan stootbelasting door vallend schroot, soms van zware aard, zoals bloemuiteinden. Gesmolten staal veroorzaakt ook erosie van het laadkussen. Bovendien worden bemonsteringssondes en temperatuursondes vanaf deze kant van het gekantelde vat ingebracht en dit leidt tot slakken bij hoge temperatuur die het wassen van het laadkussengebied uitvoeren. Initiële vuurvaste oplossingen voor het ladingskussen werden gevonden met met pek geïmpregneerde gebakken MgO-stenen. Omdat de levensduur van de converter is toegenomen als gevolg van het gebruik van Mag-C-materialen, werd het oplaadpad een belangrijk slijtagegebied en worden met hars gebonden Mag-C met metaaltoevoegingen gebruikt om goede prestaties te krijgen. Deze materialen bieden een goede slagvastheid, veerkracht in combinatie met sterkte en weerstand tegen het binnendringen van slakken door de aanwezigheid van grafiet.

Tikgebied – Het tapgebied is onderhevig aan erosie door vloeibaar staal bij hoge temperatuur en onderhevig aan corrosie door vloeibare slakken. Vuurvaste ontwikkeling in het aftapgebied is in de lijn van de ontwikkeling van het oplaadpadgebied. De eerdere materialen worden vervangen door pekgebonden en geïmpregneerde Mag-C met metaaltoevoegingen. Aangezien het dominante slijtageproces in het tapgebied gepaard gaat met aantasting door slakken bij hoge temperaturen, worden vuurvaste blokken vervaardigd uit MgO met grote kristallen snel de standaard. Er is gevonden dat pekgebonden en geïmpregneerde vuurvaste materialen superieure prestaties leveren in het tapgebied vanwege de vermindering van doordringende slakoxiden door de inwerking van C in de porositeit van het vuurvaste blok.

Slagzone cross-over – Dit gebied van de convertorbekleding, dat zich op de kruising tussen het onderste tapgebied en het bovenste niveau van het statische bad bevindt, is zeer complex omdat het wordt onderworpen aan verschillende vormen van aanvallen, zoals slakaantasting, hoge temperatuur en erosie. Al deze aanvallen vinden plaats tijdens het tappen van de converter. Voor de bekleding van dit gebied zijn vuurvaste materialen nodig die bestand zijn tegen aantasting door slakken bij hoge temperaturen en oxidatieweerstand. Pekgebonden, geïmpregneerde Mag-C op basis van MgO met grote kristalgrootte, hoogzuiver vlokgrafiet en met metaaltoevoegingen heeft goede resultaten opgeleverd. Het gebruik van zeer zuivere grafietvlokken is bijzonder nuttig omdat het de 'zelfoxidatie' beperkt door de onzuivere oxiden die inherent aanwezig zijn in grafietvlokken.

Trunnion-zone – De tapzone van de converter is het moeilijkst te onderhouden omdat deze zich op de rotatie-as bevindt en dus niet in staat is om met slakken te wassen. Slijtage van het vuurvaste materiaal is voornamelijk door verlies van het werkvlak door oxidatie van de C-binding. Gunniting van dit gebied van de converter is de enige praktische methode om dit gebied te onderhouden en vuurvaste blokken met een hoge weerstand tegen oxidatie hebben de voorkeur.

Hoofdvat - De hoofdcilinder van de converter kan gemakkelijk worden verdeeld in twee gebieden, namelijk (i) de knokkel en (ii) de bovenste zijwand.

Het knokkelgebied in de converter is vaak een belangrijk slijtagegebied, hoewel ontwerpwijzigingen vaak effectief zijn om de prestaties te verbeteren. Het knokkelgebied wordt meestal blootgesteld aan ernstige slakaantasting, vooral wanneer de converter niet wordt opgeblazen. Het vereist vuurvaste materialen met een zeer goede weerstand tegen slakcorrosie en erosie.

De bovenste zijwand van de converter is onderhevig aan slakaantasting, maar ook aan extreme temperatuurwisselingen. In dit gebied worden materialen gebruikt die een goede slakbestendigheid hebben. De vuurvaste bekleding in dit gebied moet echter ook een slakcoating kunnen opnemen en vasthouden.

Bemonsteringsslakkenlijn – Gebieden van de kegel die aan weerszijden van het laadkussen zijn verdeeld, worden onderworpen aan een voorkeursaanval door slakken wanneer het vat wordt gekanteld voor temperatuurmeting en voor het onderdompelen van de monstersonde. Pitchgebonden geïmpregneerde Mag-C geeft goede prestaties op dit gebied van de converter.

Kegel - Het kegelgebied wordt onderworpen aan erosie bij hoge temperatuur door gassen met hoge snelheid die ingesloten deeltjes met zich meedragen. Er is een oxiderende atmosfeer. Met hars gebonden Mag-C-materialen geven goede prestaties in het kegelgebied.

Bovenste kegel – In de bovenste kegel, de bovenste zes tot tien ringen, wordt het slijtagemechanisme gewijzigd door het verlies van vuurvast materiaal tijdens het verwijderen van de schedel. Schade aan vuurvaste stenen in de bovenste kegel treedt op tijdens mechanisch verwijderen, hetzij geleidelijk door verlies van steenuiteinden of door losraken van hele stenen.

Vuurvaste materialen met een hoge veerkracht gecombineerd met sterkte en oxidatieweerstand zijn een voorwaarde voor dit deel van de converter . Pekgebonden geïmpregneerde MgO, soms voorzien van meegevormde metalen platen, die tijdens oxidatie uitzetten en de steenringen aanspannen, is het meest succesvolle vuurvaste materiaal op dit gebied.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Zuurstoftank

- Zuurstof

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

- Energie optimaliserende oven

- Bescherming van de bekleding van de hoogovenhaard door toevoeging van TiO2

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- DC elektrische boogoven

- Hoogoven koelsysteem

- Chemie van staalproductie door middel van een zuurstofoven