Methoden om een hoogoven uit te schakelen

Methoden voor het uitschakelen van een hoogoven

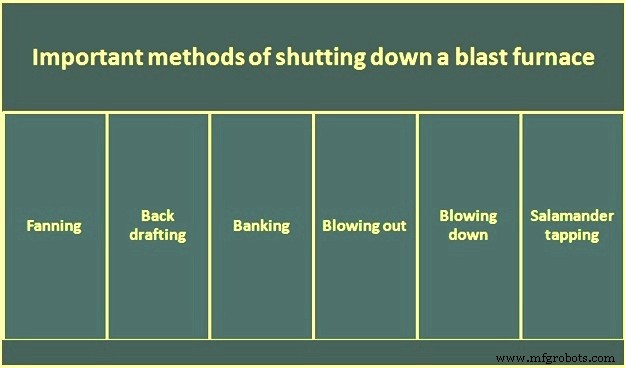

Een hoogoven draait, nadat hij is ingeblazen en de productie van ruwijzer is gestart, een groot aantal jaren voordat hij wordt neergezet om opnieuw te worden bekleed. Dit continue draaien van de hoogoven staat bekend als campagneleven. In moderne hoogovens wordt een levensduur van 15 tot 20 jaar verwacht. Wanneer een oven het einde van zijn campagne heeft bereikt, werd deze meestal uitgeblazen/omgeblazen. Tussen inblazen en uitblazen/uitblazen kan het om verschillende redenen mogelijk zijn dat de hoogoven voor korte tijd moet worden stilgelegd. Hieronder worden de verschillende soorten stilleggingen van een hoogoven beschreven. (Fig 1)

Fig 1 Belangrijke methoden om een hoogoven uit te schakelen

Waaier

Heel vaak kan tijdens het draaien van de hoogoven een situatie ontstaan waarin de volledige productiecapaciteit van de oven gedurende een bepaalde periode niet nodig is. Dit kan te wijten zijn aan enkele problemen die zich kunnen voordoen in stroomafwaartse of stroomopwaartse faciliteiten. Wanneer dit gebeurt, kan het probleem worden opgelost door ofwel de hoogoven stil te leggen ofwel de werking van de hoogoven te beperken door de hoeveelheid hete lucht te verminderen. De hetestraalsnelheid wordt gewoonlijk verlaagd totdat de hetestraaldruk bij de blaaspijpen zeer laag is. Het is echter een must dat er een positieve druk in het hete-straalsysteem wordt gehouden om te verzekeren dat er geen gevaar bestaat dat hoogovengas terugkomt uit de hoogoven in het blaassysteem. De techniek om het heteluchtvolume te verminderen tot minder dan 20% tot 25% van normaal staat bekend als fanning.

Ventileren heeft de voordelen dat het hoogovengassysteem onder druk wordt gehouden en een kleine hoeveelheid hoogovengas wordt geleverd voor gebruik als brandstof, en maakt een hervatting van bijna volledige werking op relatief korte termijn mogelijk. Deze techniek wordt alleen gebruikt voor noodsituaties of korte perioden. Langdurig gebruik, zoals 8 uur per 24 uur, of in het weekend, resulteert vaak in een opeenhoping van de haard en bevordert vaak de vorming van muurkorst.

Terug opstellen

Tijdens de campagnelevensduur van een hoogoven komt het voor dat de hoogoven voor korte perioden van de hoogoven wordt gehaald om verschillende onderhoudsfuncties uit te voeren, zoals het vervangen van blaaspijpen, blaaspijpkoelers of onderhoud van de randapparatuur. In dergelijke gevallen wordt de hoogoven teruggetrokken. Bij deze operatie wordt, zodra de hete explosie is gestopt, de bustle pipe onder onderdruk gebracht. Dit wordt normaal gedaan door de schoorsteenklep en de heteluchtklep te openen naar een kachel die al is voorbereid door deze op temperatuur te brengen en vervolgens de gasklep af te sluiten. Terwijl het hoogovengas terug in de heteluchtkachel wordt gezogen, wordt lucht binnengelaten via de kijkglazen en de kachelbrander, en de operator zorgt ervoor dat het gas in de kachel brandt. Tijdens de operatie worden ook de ontluchters aan de bovenkant van de hoogoven geopend om een deel van het hoogovengas via de bovenkant naar buiten te trekken.

In sommige van de hoogovens is een speciale backdraft-stack geïnstalleerd, zodat het niet nodig is om het hoogovengas terug te zuigen door de hoogovenkachel. Deze schoorsteen wordt aangesloten op de drukleiding of op de straalleiding. Op sommige plaatsen wordt het afgesloten door een watergekoelde schuifafsluiter ter hoogte van de druktepijp, terwijl het op andere plaatsen wordt afgesloten door een dopklep aan de bovenkant van de schoorsteen die niet wordt gekoeld. Door de klep te openen, kan het hoogovengas naar de atmosfeer trekken waar het zonder problemen verbrandt.

Bankieren

In het huidige bedrijf van de hoogoven wordt het bankieren van de hoogoven zelden beoefend. Bankieren wordt echter beschouwd als een standaardtechniek voor het stilleggen van hoogovens, tenzij de storing van korte duur is. Hoogovens worden tegenwoordig normaal gesproken omver geblazen, wat betekent dat ze draaien zonder te worden opgeladen totdat het lastniveau de blaaspijpen bereikt. Plannen voor een langdurige stillegging of onderbreking van de werking van de oven, hetzij vanwege een storing, geplande reparatie of omdat marktomstandigheden aangeven dat een productieonderbreking wenselijk is, kunnen van invloed zijn op het management om een hoogoven af te blazen.

Het bankproces in de hoogoven is aangepast, aangezien de procedure van het bankieren handig is voor korte storingen. Het woord bankieren wordt gebruikt vanwege een gelijkenis met de werking van het bankieren van een brand. De oorsprong is verloren gegaan in de oudheid, maar over het algemeen betekent dit dat een vuur wordt bedekt met as of verse brandstof om de lucht te beperken, de verbrandingssnelheid te verminderen en zo de brandstof te bewaren voor toekomstig gebruik.

Bankieren wordt ook gebruikt als noodmaatregel wanneer een onvoorziene gebeurtenis het stilleggen van de hoogoven vereist. In het geval van een helling van de hoogoven, wordt de explosie verwijderd, de blaaspijpen laten vallen en de blaasopeningen worden met klei gedicht om te voorkomen dat er lucht doorheen trekt. Zo blijft de warmte van de haard behouden en kan de hoogoven met minimale inspanning weer in bedrijf worden genomen. Als de uitvaltijd meer dan vier of vijf dagen duurt, kan het enige moeite kosten om de werking te hervatten, hoewel er voorbeelden zijn dat er geen problemen zijn ondervonden, zelfs niet na zeven dagen bankieren.

Normaal gesproken wordt de bankoperatie van de hoogoven uitgevoerd als een geplande gebeurtenis. Afhankelijk van de verwachte banktijd worden voorbereidingen getroffen. Als de oven slechts een paar dagen moet worden opgeslagen, kan een extra blanco of twee cokes zonder vloeimiddel worden geladen en kan de oven worden verwijderd wanneer de cokes naar de bosh-zone daalt. Als het voor een iets langere tijd moet worden opgeslagen, moet de belasting van erts en kalksteen met 5 tot 10 % worden verminderd na de cokesblanco, mogelijk tien of vijftien ladingen voordat het normale laadgewicht wordt hervat. Deze techniek wordt nog steeds gebruikt bij zeer korte onderbrekingen.

Een bancaire last voor een shutdown voor onbepaalde tijd lijkt sterk op een klap in de last. Voorafgaand aan de start van een banklast worden diverse ijzerhoudende materialen uit de lading verwijderd en wordt een grote vermindering van de hoeveelheid geladen kalksteen gemaakt. Extra cola wordt ook in rekening gebracht vóór de banklast. Het doel is om een hete, kiezelhoudende slak te ontwikkelen die de neiging heeft om de kalkophoping op de boswanden te verwijderen en een te hoge kalkslak tijdens het inblazen te voorkomen. Hoge kalkslak heeft een hoger smeltpunt en kan enige werking veroorzaken problemen vroeg in de inblaasperiode. Vaak zijn tijdens de eerste opwarmperiode de temperaturen erg hoog in de bosh, wat resulteert in een toename van de reductie van silica tot silicium, met als resultaat dat slakken een groter aandeel kalk bevatten. Om deze reden wordt ernaar gestreefd om een hete, kiezelhoudende slak te hebben op het moment dat de hoogoven wordt overbelast, omdat een vergelijkbare toestand bij de hervatting van de werking wordt verwacht.

Na de eerste voorbereidende ladingen wordt een zware cokesblanco geladen en het daaropvolgende laden is vergelijkbaar met een kenmerkende inslag. Het laden gaat door totdat de cokesblanco het bovenste gedeelte van de oven bereikt. Op dit moment wordt het laatste gieten van de hoogoven uitgevoerd. Er wordt getracht de haard af te tappen totdat een droge slag van het kraangat wordt waargenomen om een schone haard te garanderen voor de toekomstige opstart en om de noodzaak van het smelten van koude slak vroeg in de inblaasperiode zoveel mogelijk te elimineren. Voorafgaand aan het laatste gieten wordt de hoogovenstofvanger geleegd. Opgehoopt stof heeft de neiging zich te consolideren tot een rotsachtige massa als het een tijdje niet wordt verstoord en kan een moeilijk probleem vormen nadat het bedrijf opnieuw is begonnen.

Ongeveer aan het einde van het gieten, voordat de hoogoven wordt verwijderd, kan een zware deken van erts in de hoogoven worden gestort om het bovenste lastoppervlak te bedekken, waardoor de natuurlijke trekneiging van de hoogoven wordt verminderd.

Aan het einde van het gieten wordt het kraangat gedicht, wordt hete luchtstroom uit de hoogoven gehaald, worden ontluchters geopend, wordt stoom omgezet in de stofvanger, wordt de hoogoven geïsoleerd van het gemeenschappelijke gassysteem en worden kachelkleppen gemanipuleerd om trek gas terug door de drukleiding, de hoofdstroom van de hot blast en naar buiten door de schoorsteen van de kachel. Hoogovenoperators laten snel de blaaspijpen vallen en stoppen de blaaspijpen met klei. Op veel plaatsen verdient het de voorkeur om de blaaspijpen te verwijderen om elke kans op een verdwaald waterlek te voorkomen waardoor water zich kan ophopen in de hoogoven en ook om de koelers te observeren op mogelijke lekken. Klei wordt stevig in de blaasopeningen gepakt en ondersteund met zand om elke kans op luchtfiltering te elimineren. Soms wordt dit gevolgd door het dichtmetselen van de openingen als verdere verzekering tegen luchtinfiltratie.

Zodra de blaaspijpen naar beneden zijn na het laatste gieten, worden de blazers gestopt en worden de kachelbranderkleppen, schoorsteen- en heteluchtkleppen gesloten om de warmte zo lang mogelijk vast te houden. Uit voorzorg worden afblaaskleppen een klein beetje geopend om te voorkomen dat er zich druk opbouwt in de heteluchtkachels als gevolg van een onopgemerkt waterlek of van een onvermoede bron.

Binnen een dag of twee wordt het mangat aan de bovenkant van de hoogoven geopend en wordt de stoom in de stofvanger afgesloten. Dagelijkse inspectie van de voorraadlijn is belangrijk. Een langzame voorraadbeweging is een indicatie dat er lucht binnendringt en coke wordt verbruikt. Een kleine beweging kan worden verwacht, maar een voortdurende val is ongewenst en kan de operators dwingen om de bosh te besproeien met een afdichtingsmateriaal. Soms wordt een dun mengsel van water, klei en waterglas gebruikt omdat het materiaal goedkoop is en goed werkt.

Als de oven voor een langere periode op een helling staat, na een periode van een maand tot zes weken, moet de waterstroom naar de koelelementen worden verminderd en ten slotte, na twee tot drie maanden, volledig worden uitgeschakeld, behalve de staven van de haard.

Heel vaak zijn na een periode van zes of meer weken, wanneer de blaaspijpen worden geopend, alle tekenen van brand in het gebied van de blaaspijpen verdwenen. In dit geval zijn de operators van de hoogoven tevreden, aangezien het volledige voordeel van de cokes-blanco dan beschikbaar is om warmte te leveren wanneer de werking begint.

Uitblazen

Het uitblazen wordt ook wel uitharken genoemd. Hoogoven wordt normaal gesproken uitgeblazen wanneer de productie uit de hoogoven niet meer nodig is. Een uitgeblazen oven kan sneller en met minder inspanning opnieuw worden opgestart dan starten vanuit een oven met overhelling, aangezien de omstandigheden die van het starten van een nieuwe oven benaderen. De kosten in verband met het uitblazen, uitharken en schoonmaken ter voorbereiding op het starten zullen echter waarschijnlijk hoger zijn dan de kosten van het bankieren van de hoogoven.

Wanneer een oven het einde van zijn campagne heeft bereikt (dat wil zeggen, de voering is versleten), wordt deze meestal uitgeblazen. Tegenwoordig is het echter de gewoonte om de hoogoven af te blazen.

Voor het uitblazen wordt de operatie voor een korte periode ongeveer 12 uur tot 16 uur voor het laatste gieten van de hoogoven stopgezet om de installatie van watersproeiers in de bovenkant van de oven en thermokoppels in de opnames mogelijk te maken. De samenstelling van de lading wordt dan normaal veranderd om een zeer kiezelhoudende slak te produceren. Dit helpt bij het verwijderen van zoveel mogelijk kalk uit de bosh en haardmuren. Het doel hiervan is om de vorming van calciumhydroxide te voorkomen die zou optreden als kalk in de latere stadia van het uitblazen in contact zou komen met het koelwater. De vorming van calciumhydroxide uit kalk ingebed in de bekleding kan voldoende kracht genereren om de stalen haardmantel te kraken of om de oven van zijn kolommen te tillen.

Na installatie van de uitblaasapparatuur wordt de explosie aangezet en wordt het opladen voortgezet. De activiteit van het uitblazen begint met het laden van een zware cokes in de hoogoven. Het volume moet gelijk zijn aan ongeveer het volume van de bosh. Nadat de cokesblanco is geladen, worden gewassen en gezeefde kwartsietklonten met een grootte van 25 mm tot 50 mm geladen. De hoogoven wordt vroeg in het uitblazen vol gehouden en vervolgens laat men de voorraadlijn naar het einde toe ongeveer 6 m tot 9 m naar beneden drijven (wanneer alle ijzerdraaglast is verminderd). Tijdens het uitblazen wordt verstandig gebruik gemaakt van water uit waternevels om de temperatuur van de hoogoventop te regelen. De extra ladingen van kwartsietklonten zijn echter zeer effectief om de toptemperatuur laag te houden. Een verlaging van de hete straalsnelheid is nodig naarmate de hoogte van de kolom lastmateriaal in de hoogoven afneemt. Vanaf het moment dat de zware cokesblank in de hoogoven wordt geladen tot het uitblazen is voltooid, duurt dit slechts ongeveer 6 uur tot 8 uur.

De cokes-uitblaasmethode is vergelijkbaar met die hierboven, behalve dat cokes wordt gebruikt in plaats van kwartsietklontjes. Soms worden cokeszeefjes van 20 mm tot 25 mm gebruikt.

Na het laatste gieten wordt de voorraad verwaterd zoals hierboven beschreven. Als de afkoeling ver genoeg is gevorderd, worden er vaak sluizen gebouwd van een paar koelere openingen naar een open treinwagon en wordt de inhoud van de oven weggespoeld met hogedrukwaterstralen.

Blazen

Rond de jaren zeventig realiseerde men zich dat de procedures van bankieren en het uitblazen van hoogovens dure procedures zijn. Ook resulteert bankieren vaak in moeilijke startups vanwege waterproblemen, of vele onvoorziene redenen. Ook de hoogovenoperators hebben nu voldoende technisch inzicht in het proces om operators in staat te stellen de oven om te blazen. Het afblazen van een hoogoven betekent het laten draaien van de hoogoven zonder te laden totdat het lastniveau in de hoogoven is teruggebracht tot ongeveer het blaasmondniveau. Er zijn verschillende redenen waarom de voorkeur wordt gegeven aan de afblaastechniek boven het bankieren of het uitblazen van een hoogoven. Soms kan een oven die wordt omgeblazen, grondig worden geïnspecteerd op lekkende koelers of duigen, en er is geen inspanning nodig om de luchtinfiltratie te stoppen omdat de oven leeg is. En als de oven opnieuw moet worden bekleed, is het sneller en goedkoper om een lege oven die een last bevat uit elkaar te halen. De spuitechniek varieert van hoogoven tot hoogoven, maar in principe wordt de volgende procedure gevolgd.

Vernevelende waternevels worden geïnstalleerd aan de bovenkant van de hoogoven bij een stopzetting voorafgaand aan het afblazen, ergens in de buurt van het niveau van de voorraadlijn van 3 m tot 5 m. Normaal gesproken worden vier tot zes sproeikoppen op gelijke afstanden rond de oven geïnstalleerd. Het doel van de watersprays is om de toptemperatuur van de hoogoven te regelen. Het waterdebiet dat gewoonlijk nodig is, ligt rond de 150 kubieke meter per uur bij een druk van 8 atm. Nood back-up watervoorzieningen zijn vaak voorzien voor veiligheidsdoeleinden. Afhankelijk van het type hoogovenblad en de staat ervan, worden er soms noodwatersproeiers geïnstalleerd om te bestrijden in geval van een vetbrand tijdens het afblazen.

Stoomsprays zijn ook geïnstalleerd op één tot drie niveaus om voor wat koeling te zorgen en om de ovendruk op peil te houden. Als één niveau wordt gebruikt, wordt het over het algemeen laag in de stapel geplaatst op ongeveer het niveau van de voorraadlijn van 12 m tot 15 m. Als er extra niveaus worden gebruikt, worden deze ongeveer op gelijke afstand tussen de bovenste watersproeiers en de onderste stoomsproeiers geplaatst. De stoominjectoren worden geactiveerd zodra de last eronder daalt. Op sommige plaatsen is er ook een voorziening voor het leveren van stikstof aan de stoomsproeiers als back-up in het geval dat de stoomdruk wegvalt.

Stikstofinjectie is voorzien voor het spoelen van de hoogoven aan het einde van het spuien. Meestal wordt de stikstof via de bustle pipe ingebracht. Als stikstof wordt gebruikt als back-up van het stoominjectiesysteem, kan dat systeem ook worden gebruikt om de hoogoven te spoelen als het afblazen is voltooid. Gewenste stikstofstroom en vereiste drukniveaus zijn ongeveer 150 kubieke meter per minuut bij 3,5 kg/sq cm.

Er moeten voorzieningen worden getroffen voor de analyse van het procesgas. Normaal gesproken hoeft hiervoor alleen de bovenste gasanalysator opnieuw te worden gekalibreerd. Analyse van waterstof en zuurstof is nodig. Het waterstofgehalte moet laag worden gehouden (onder 15 %) en er mag geen zuurstof aanwezig zijn. Er is ook een eis van de meting van de voorraadlijn en de sonde moet goed in de oven kunnen steken.

De snelheid van de hete ontploffing en de temperatuur ervan worden verlaagd naarmate de last daalt om de toptemperatuur van de hoogoven te regelen. Ook het waterstof- en zuurstofgehalte van het topgas moet worden geregeld. Gewoonlijk moet de maximale toptemperatuur in het bereik van 300 ° C tot 450 ° C liggen.

Salamander tikken

Na het afblazen, vooral wanneer de hoogoven volledig opnieuw moet worden bekleed (inclusief het vervangen van de haardbekleding), wordt de salamander meestal afgetapt. Deze operatie bespaart dagen en mogelijk weken in het opnieuw bekleden van tijd die anders verloren zou gaan bij het opblazen van het zware stuk vast ijzer dat wordt gevormd als het vloeibare metaal (dat zich ophoopt in de haard terwijl het onderste blok tijdens de campagne wordt geërodeerd) mag stollen. Het verdient de voorkeur om zoveel mogelijk vloeibaar ijzer te tappen, omdat het verwijderen van een gestolde salamander vele dagen kost, met extra risico op beschadiging van de hoogoven door het gebruik van explosieven.

Het salamandertappen van een hoogoven is de laatste kraan om het laatste vloeibare ijzer uit de hoogovenhaard af te tappen. Het tikken van een salamander is vanwege het zeldzame voorkomen een bijzondere klus die veel voorbereiding vraagt. Het tikken van salamander wordt normaal gesproken voor een groot deel als een kunst beschouwd. Berekeningen van warmteoverdracht op basis van thermokoppels die zich in de onderhaard bevinden, maken het mogelijk de penetratiediepte van het ijzerbad te schatten. Dit punt is echter op zijn best een schatting. Daardoor is de locatie van het geboorde gat enigszins willekeurig en blijft een deel van de salamander vaak in de hoogoven na het tappen.

Vroeger was het moeilijk om de best mogelijke locatie van het salamanderkraangat te vinden door een gebrek aan informatie over het interieur van de hoogovenhaard en dus over de positie van de slijtlijn. Zonder of onvoldoende gegevens van thermokoppels was het moeilijk om de optimale positie te bepalen om het salamanderkraangat te boren of te lansen. Professionele ervaring werd normaal gesproken gebruikt om de boorlocatie en de hoek te bepalen om de salamander te raken. Meer dan eens moesten er een aantal gaten worden geboord en gestoken voordat de salamander werd geraakt om te beginnen met tappen.

Met moderne hoogovenhaarden die steeds meer worden uitgerust met dichte thermokoppelroosters, is thermische berekening van de positie van de slijtlijn, en dus van de salamanderpositie, mogelijk geworden. Het verdichten van het thermokoppelrooster verbetert de berekeningsnauwkeurigheid, zodat raden waar de salamander kan worden geraakt, nu wordt vervangen door te weten waar de boor de slijtlijn raakt en dus waar het hete metaal kan worden verwacht. Een bijkomend voordeel van een preciezere plaatsbepaling is de mogelijkheid om de engineering van de setting rond het salamanderkraangat te verbeteren.

Het salamandertappen gebeurt bij voorkeur op het laagste niveau waar vloeibaar ijzer in de hoogovenhaard te verwachten is. Normaal gesproken bevindt het kraangat van de salamander zich ergens dicht onder de gegoten huisvloer en meestal op een moeilijk bereikbare plek, vol met leidingen, kabels, etc. Deze moeilijk bereikbare plek heeft ook onvoldoende of slecht toegankelijke vluchtroutes en vormt een gevaarlijke plek. ruimte voor de operator die het kraangat van de salamander boort of prikt. De belangrijke zaken tijdens het tappen van salamander zijn (i) locatie van het salamanderkraangat, (ii) milieuaspecten (normaal zijn er grote bruine wolken) en (iii) tappen van maximaal vloeibaar salamanderijzer.

De salamanderkraan is altijd zo ingericht om zoveel mogelijk vloeibaar ijzer uit de haard af te tappen en te gebruiken als ruwijzer in de staalsmelterij.

In het verleden werden salamanders getapt na het afblazen en nadat de hoogoven volledig van de baan was. Als gevolg hiervan had de salamander alleen zijn eigen ferrostatische druk als drijvende kracht om uit de hoogoven te komen.

De eerste voorbereidingen voor het tappen van salamander omvatten (i) het boren van een vooraf bepaalde afstand in de bodem van de oven onder de staven van de haard, en (ii) het installeren van een trog of loper voor het strijkijzer. Als alles klaar is, wordt een lange zuurstoflans in het geboorde gat gestoken en het resterende metselwerk wordt doorgebrand in de ijzeren poel. Gewoonlijk is de ijzerstroom traag en zijn er enkele uren nodig om de accumulatie te legen, die kan oplopen tot 400 ton tot 600 ton.

Het niet volledig doorboren van het salamanderkraangat in de vloeistof en het doorprikken van het laatste deel, resulteert in een ongedefinieerde kraangatdiameter en soms in langzaam lopende afgietsels. Deze langzaam lopende afgietsels kunnen ook worden vertraagd door een verlaagde ruwijzertemperatuur van de salamander, veroorzaakt door het effect van het koelsysteem van de haard tijdens de wachttijd tussen het einde van het afblazen en het starten van de salamanderkraan.

Het ruwijzer van de salamander wordt meestal naar de hete metalen pollepels (normaal torpedo) geleid met lopers beschoten door damplaten. Dit maakte een gecontroleerde vulling van maximaal drie hete metalen pollepels mogelijk, aangezien er geen mogelijkheid is om terug te schakelen naar een pollepelpositie stroomopwaarts.

Een kantelbare runner kan ook worden gebruikt om een onbeperkt aantal ruwijzerpannen te verwisselen, maar het nadeel is de extra benodigde hoogte, waardoor de boorhoek van de salamander wordt verlaagd. Het gebruik van de kantelbare runner vereist een gebogen lange runner om een dwarsstroom in het midden van de kantelbare runner te krijgen en de kantelbare runner moet worden geactiveerd.

Een belangrijk aspect om het salamandertappen te verbeteren is het elimineren van veiligheidsrisico's aangezien het salamanderkraangat zich in de meeste gevallen in een moeilijk bereikbare en besloten ruimte bevindt, met moeilijke vluchtroutes, inherent aan hun positie direct onder de gietvloer.

Om te controleren of de oven volledig is afgetapt van vloeibaar ijzer, wordt op sommige plaatsen een secundair veiligheidssalamander-kraangat geconstrueerd waarbij het vloeibare salamander-ijzer in een open put wordt opgevangen. Dit kraangat wordt geopend wanneer de stroming uit het hoofdsalamanderkraangat wordt verminderd. Er wordt een zeer kleine hoeveelheid salamanderijzer verwacht uit het tweede kraangat, maar het helpt bij de volledige afvoer van de haard.

Productieproces

- Opwekking en gebruik van hoogovengas

- Hoogovenslakkengranulatie in het giethuis

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Hoogoven en zijn ontwerp