Reinheid van staal en schone staaltechnologieën

Reinheid van staal en schone staaltechnologieën

De reinheid van staal is een belangrijke factor die de kwaliteit van het staal bepaalt. Het kan een opmerkelijke invloed hebben op staaleigenschappen, zoals treksterkte, vervormbaarheid, taaiheid, lasbaarheid, scheurweerstand, corrosieweerstand en vermoeiingsweerstand enz. De vraag naar betere mechanische eigenschappen van staal van de staalconsumenten heeft het staal ertoe aangezet producenten om de reinheid van staal te verbeteren.

In de huidige omgeving is het verbeteren van de reinheid van staal een noodzaak geworden voor de staalindustrie. Het heeft de ontwikkeling van de secundaire staalproductieprocessen geleid. De drijvende kracht achter deze ontwikkelingen was om nieuwe staalsoorten mogelijk te maken die zeer veeleisende toepassingen aankunnen, zoals transmissiecomponenten voor de auto-industrie, en constructieonderdelen en buizen voor agressieve en corrosieve omgevingen.

Schone staalsoorten verwijzen naar de staalsoorten die vrij zijn van insluitsels. Insluitsels zijn niet-metalen deeltjes ingebed in de stalen matrix. Naast het verlagen van de niet-metaaloxide-insluitingen en het beheersen van hun morfologie, samenstelling en grootteverdeling, vereisen schoon staal ook het verlagen van andere resterende onzuiverheden zoals fosfor (P), zwavel (S), totale zuurstof (O2), stikstof ( N2), waterstof (H2), soms ook koolstof (C), en sporenelementen zoals arseen (As), tin (Sn), antimoon (Sb), selenium (Se), koper (Cu), lood (Pb), en bismut (Bi). Deze onzuiverheidselementen variëren met verschillende staalsoorten. Sommige elementen zijn schadelijk voor bepaalde staalsoorten, maar kunnen minder schadelijk of zelfs nuttig zijn voor een andere staalsoort. Met andere woorden, de bedieningselementen zijn verschillend voor verschillende prestatie-eisen die nodig zijn voor het staal.

Om een bevredigende reinheid in staal te bereiken, is het noodzakelijk om een breed scala aan bedrijfspraktijken in de staalproductieprocessen te controleren en te verbeteren. Deze omvatten (i) toevoegingen van deoxidatiemiddelen en ferrolegeringen, (ii) secundaire metallurgische behandelingen, en (iii) omhullingssystemen en gietpraktijken.

Geschiedenis van de ontwikkeling van schoon staal

De term 'schoon staal' werd in het midden van de 20e eeuw bedacht. Dit was de tijd waarin de staalproductie wereldwijd begon toe te nemen. In die tijd werd begrepen dat de kwaliteit van staal ook als een bijzonder en belangrijk punt moet worden beschouwd. Vooruitgang in de staalproductie sindsdien heeft geresulteerd in de ontwikkeling van vele staalsoorten met een zeer laag gehalte aan onzuiverheden. In de afgelopen jaren zijn nieuwe 'schone en ultraschone' staalsoorten ontwikkeld en gecommercialiseerd om te voldoen aan de huidige en toekomstige kwaliteitseisen die de staalverbruikende industrie stelt. De reinheid van staal heeft ook de mechanische eigenschappen (zoals vermoeiingssterkte en slagvastheid) en de corrosieweerstand van de staalsoorten aanzienlijk verbeterd.

Het concept van reinheid werd aanvankelijk geboren uit de observatie onder de optische microscoop van niet-metalen insluitsels (NMI's) door de pasgeboren discipline metallografie in het midden van de 20e eeuw. Reinheid werd beoordeeld tegen standaardafbeeldingen van microscopische velden, waarbij geometrie (vorm en grootte) en distributie van de NMI's werd onderscheiden tegen verschillende afbeeldingstypen. De getrainde waarnemer had vastgesteld dat sommige vormen acceptabel waren in sommige staalsoorten en dat kleinere insluitsels over het algemeen acceptabeler waren dan de grotere. Hoewel de samenstelling van de insluitsels toen nog niet beschikbaar was, had de waarnemer een overeenkomst vastgesteld tussen de kwaliteiten en de samenstelling van de insluitingen per families (sulfiden, silicaten, aluminaten, aluminiumoxide en composietinsluitingen) op basis van het S-gehalte en de deoxidatiegeschiedenis van het staal.

Deze in de 20e eeuw ontwikkelde methoden werden al snel gestandaardiseerd. Ze liepen vooruit op het algemene gebruik van de secundaire staalproductieprocessen en het continu gieten van de staalsoorten. De verdere ontwikkeling van het concept van reinheid ging door met het gelijktijdig onderzoeken van verschillende kwesties die verband houden met de fysische chemie van de staalproductie, de ontwikkeling van nieuwe procesreactoren en nieuwe, innovatieve oplossingen om de samenstelling, vorm, grootte en distributie van insluitsels te beheersen, die in de loop van de tijd de belangrijkste routines van de staalproductiepraktijk. Een moderne visie op reinheid is voortgekomen uit deze inspanning voor het ontwikkelen van concepten gedurende de eerste 30 jaar tot 40 jaar. Verder heeft het onderwerp staalzuiverheid nu een zekere mate van volwassenheid bereikt, vooral voor de nieuwe secundaire staalproductieprocessen en voor die staalsoorten die worden geproduceerd door het continugietproces.

Niet-metalen insluitsels

De NMI's worden gevormd door glaskeramische fasen ingebed in de stalen matrix. De aanwezigheid van de NMI's in het staal is de belangrijkste reden die de reinheid van het staal beïnvloedt. NMI's in staal zijn afkomstig uit vele bronnen, waaronder de volgende.

Deoxidatieproducten – Een voorbeeld van een dergelijke insluiting zijn de insluitingen van aluminiumoxide (Al2O3) die de meeste inheemse insluitsels veroorzaken in staal met een laag C-gehalte aan aluminium (Al) gedood (LCAK). Deze insluitsels worden gegenereerd door de reactie tussen de opgeloste 02 en het toegevoegde deoxidatiemiddel, zoals Al. Al2O3-insluitsels zijn dendritisch wanneer ze worden gevormd in een omgeving met veel O2 of kunnen het gevolg zijn van de botsing van kleinere deeltjes.

Reoxidatieproducten – Voorbeeld van een dergelijke opname is de Al2O3-opname die wordt gegenereerd wanneer (i) het Al dat in het vloeibare staal achterblijft wordt geoxideerd door FeO in de slak, of (ii) door de blootstelling van het vloeibare staal aan de atmosfeer.

Slagbeknelling – Insluiting van slakken vindt plaats wanneer metallurgische fluxen worden meegevoerd tijdens de overdracht tussen staalproductievaten. De slakinsluiting vormt vloeibare insluitsels die over het algemeen bolvormig zijn.

Exogene insluitsels – Deze insluitsels zijn afkomstig van andere bronnen, zoals los vuil, gebroken vuurvast metselwerk en vuurvaste bekledingsdeeltjes. Ze zijn over het algemeen groot en onregelmatig gevormd. Ze kunnen fungeren als plaatsen voor heterogene nucleatie van Al2O3.

Insluitingen van chemische reacties – Deze insluitsels zijn de producten van inclusiemodificatie wanneer Ca (calcium) behandeling onjuist wordt uitgevoerd.

De grootteverdeling van de insluitingen is erg belangrijk omdat grote insluitsels het schadelijkst zijn voor de mechanische eigenschappen van het staal. Eén kg LCAK-staal bevat typisch 10.000.000 tot 100.000.000 insluitsels, waaronder slechts 400 insluitsels van 80 micron tot 130 micron, tien insluitsels van 130 micron tot 200 micron en minder dan één insluiting van 200 micron tot 270 micron. Het is duidelijk dat het opsporen van de zeldzame grote insluitsels erg moeilijk is. Hoewel de grote insluitsels ver in de minderheid zijn door de kleine, kan hun totale volumefractie groot zijn. Soms wordt een catastrofaal defect veroorzaakt door slechts een enkele grote opname in een hele stalen hitte. Schoon staal houdt dus niet alleen het beheersen van het gemiddelde gehalte aan insluitingen in het staal in, maar ook op het vermijden van insluitingen die groter zijn dan de kritische grootte die schadelijk zijn voor het product.

NMI's vormen een wolk van fasen verspreid in de staalmatrix en gedefinieerd door een multidimensionale reeks parameters, waaronder samenstelling, vorm, grootte en distributie. Deze volledige beschrijving is normaal gesproken niet direct beschikbaar en een van de belangrijkste problemen met betrekking tot het beoordelen van reinheid is het observeren van representatieve monsters om deze parameters met een redelijke nauwkeurigheid en representativiteit te schatten. Een probleem houdt verband met grote insluitsels (van 100 micron of meer), die zeer zeldzaam zijn en daarom moeilijk te zien zijn, tenzij monsters van zeer grote afmetingen worden geanalyseerd.

Een ander probleem is dat de populatie van de NMI's afhankelijk is van tijd (in de procestijdlijn van de staalsmelterij) en van temperatuur. Zo kan een met zorg en finesse verzameld en geanalyseerd pollepelmonster een redelijk goede schatting geven van de reinheid daar en dan, maar kan het vrijwel geen verband houden met de reinheid van het massieve staal. Daarom is het noodzakelijk om te beoordelen wanneer een representatief monster van vloeibaar staal moet worden genomen om zowel de staalsamenstelling als de NMI-reinheid te beoordelen.

Soorten niet-metalen insluitsels

Op basis van hun grootte zijn de insluitsels ofwel micro-insluitsels (grootte 1 micron tot 100 micron) of macro-insluitsels (grootte meer dan 100 micron). Macro-insluitingen zijn schadelijk. Micro-insluitingen zijn gunstig omdat ze de korrelgroei beperken en de vloeigrens en hardheid verhogen. Micro-insluitingen fungeren als kernen voor de precipitatie van carbiden en nitriden. Macro-insluitsels moeten worden verwijderd. Micro-insluitsels kunnen worden gebruikt om de versterking te versterken door ze gelijkmatig in de matrix te verspreiden.

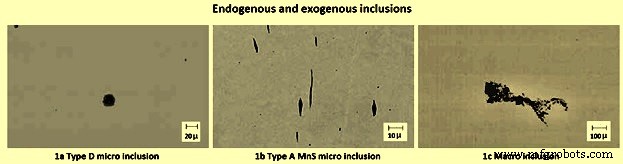

Volgens een traditionele classificatie zijn er twee hoofdtypen NMI's, afhankelijk van hun oorsprong. Dit zijn (i) endogene inclusie en (ii) exogene inclusie (Fig 1).

Fig 1 Endogene en exogene insluitsels

Het endogene is de micro-insluiting die wordt gevormd door de fysisch-chemische effecten die optreden tijdens het smelt- en stollingsproces. De endogene insluiting wordt gevormd door precipitatie in de vloeibare fase als gevolg van de afname van de oplosbaarheid van de chemische verbindingen in het staal. Het kan ook worden gevormd uit de O2 en S die achterblijven na het deoxidatie- en ontzwavelingsproces of door heroxidatie (Fig 1a en 1b). Deze klasse van NMI kan niet volledig uit het staal worden geëlimineerd, maar de afname van de volumefractie en de gemiddelde grootte moet onder strikte controle worden gehouden om de activering van schadelijke verschijnselen te voorkomen.

Integendeel, de exogene opname is macro-opname die het gevolg is van het invangen van niet-metalen materialen afkomstig van slakken, vuurvaste fragmenten of van opstijgende en bedekkende poeders die worden gebruikt om het staal te beschermen en plakken tijdens het gieten te voorkomen (Fig 1c ). De NMI die tot deze klasse behoort, kan worden gekenmerkt door een groot formaat en de oorsprong ervan is niet onmiddellijk herkenbaar, hoewel de aanwezigheid ervan de microstructurele degelijkheid van de staalsoorten en de bijbehorende mechanische betrouwbaarheid sterk in gevaar kan brengen.

NMI's hebben een sterke invloed op de kwaliteit en prestaties van staal. Deze insluitsels zijn voornamelijk chemische verbindingen van metalen zoals ijzer (Fe), mangaan (Mn), Al, silicium (Si) en Ca enz. met de niet-metalen zoals O2, S, N2, C en H2.

Verschillende soorten NMI's zijn (i) oxiden zoals FeO, Al2O3, SiO2, MnO, Al2O3.SiO2, FeO.Al2O3, MgO.Al2O3 en MnO.SiO2 enz. (ii) sulfiden zoals FeS, CaS, MnS, MgS, Ce2S3, (iii) nitriden zoals TiN (titaniumnitrides), AlN, VN (vanadiumnitride) en BN (boornitride) enz., (iv) oxysulfiden zoals MnS.MnO en Al2O3.CaS enz., (v) carbonitriden zoals carbonitriden van titanium (Ti), vanadium (V) en niobium (Nb) enz., en (vi) fosfiden zoals Fe3P, Fe2P, Mn5P2. Het fundamentele hulpmiddel voor de beschrijving van de chemische samenstelling van de oxide-NMI's is het ternaire fasediagram (CaO-SiO2-Al2O3), omdat dit het belangrijkste systeem is dat de vorming van deze niet-metalen verbindingen bepaalt. Deze klasse van NMI's wordt gevormd door de desoxiderende elementen die aan de staalsmelt worden toegevoegd om het O2-gehalte te verwijderen. De nitride-insluitingen hebben een nadelig effect dat verergerd wordt door de eigenaardige randvorm die de versterking van de spanningen verhoogt die zich ontwikkelen op het grensvlak tussen de NMI en de metaalmatrix.

Op basis van het mineralogische gehalte worden O2-insluitingen geclassificeerd als (i) vrije oxiden zoals FeO, MnO, Cr2O3 (chroomoxide), SiO2 en Al2O3 enz., (ii) spinellen zoals ferrieten, chromieten en aluminaten, en ( iii) silicaten zoals SiO2 met een mengsel van Fe, Mn, Cr (chroom), Al (aluminium) en W (wolfraam)oxiden evenals kristallijne silicaten.

Een andere classificatie van de NMI's is op stabiliteit. NMI's zijn vrij stabiel of onstabiel. Instabiele insluitsels zijn sulfiden van Fe en Mn, evenals enkele vrije oxiden.

Volgens de morfologie van insluitsels kunnen de insluitsels (i) bolvorm, (ii) bloedplaatjesvorm of (iii) veelvlakkige vorm hebben. Bolvorm van de insluitsels is wenselijk. Bepaalde insluitsels zoals MnS, oxysulfiden, ijzeraluminaten en silicaten zijn bolvormig. De vorm van bloedplaatjes van de insluitsels is ongewenst. Al gedeoxideerde staalsoorten bevatten MnS in de vorm van dunne films die zich langs de korrelgrenzen bevinden. Insluitsels met een veelvlakkige vorm zijn niet erg schadelijk.

De chemische elementen die aanvankelijk bij reinheid betrokken waren, zijn meestal de niet-metalen van het periodiek systeem van Mendelejev, omdat ze een hogere oplosbaarheid vertonen in vloeibaar staal dan in de vaste stof. Dit zijn voornamelijk C, N2, O2, P, S, Se en H2. Aan deze lijst kunnen de metalloïde buren in de tabel zoals B (borium), As, Sb en Te (tellurium) worden toegevoegd. Sommige van deze elementen zijn afkomstig van primaire grondstoffen (P, S, As, Sb) of van ruwijzer uit de hoogoven, terwijl de meeste andere ofwel het gevolg zijn van verontreiniging door de atmosfeer (O2, N2 en H2) en de bedrijfspraktijken die worden gebruikt bij de staalproductie of die vrijwillig worden toegevoegd (C, Se, Te en B).

De sulfiden zijn vaak het gevolg van de Ca-behandeling die is toegepast om de oxide-insluitingen te modificeren, maar de kleine en fijn verspreide hoog vuurvaste CaS-insluitingen kunnen schadelijk zijn voor het gieten (nozzle-verstopping) en voor het schadelijke effect. Integendeel, de MnS NMI's (vaak gewijzigd door de combinatie met CaS) zijn nuttig voor de bewerkbaarheid van het snijgereedschap tijdens de bewerking van het staal.

Aan de oorsprong van het NMI liggen drie hoofdmechanismen. Deze mechanismen houden verband met de schadelijke effecten van de niet-metalen fasen tegen de metaalmatrix. Deze mechanismen beschouwen de NMI's als (i) kerfelementen die het spanningsveld rond de NMI's versterken, (ii) gastanks onder druk die geleidelijk naar de NMI's migreren en een spanningsveld rond de NMI's genereren, en (iii) niet-metalen fasen die een restspanning genereren vanwege de verschillende thermische uitzettingscoëfficiënten die verband houden met de metaalfase en de glaskeramische fase.

Methoden om de reinheid van staal te evalueren

Het nauwkeurig kennen van het realistische gehalte aan insluitingen in het staal is van vitaal belang voor zowel het verbeteren van de staalkwaliteit als voor het voorspellen hoe een onderdeel van het staal zal presteren. Om de reinheid van staal te bestuderen en te controleren, is het van cruciaal belang om nauwkeurige methoden te hebben voor de evaluatie ervan. De hoeveelheid, grootteverdeling, vorm en samenstelling van insluitsels moeten in alle stadia van de staalproductie worden gemeten. Meettechnieken variëren van directe methoden, die nauwkeurig maar kostbaar zijn, tot indirecte methoden, die snel en goedkoop zijn, maar alleen betrouwbaar als relatieve indicatoren.

Directe methoden

Er zijn verschillende directe methoden om de reinheid van staal te evalueren en deze worden hieronder samengevat.

Metallografische microscoopobservatie (MMO) – Dit is de traditionele methode waarbij tweedimensionale plakjes door staalmonsters worden onderzocht met een optische microscoop en met het oog worden gekwantificeerd. Daarin worden de resultaten geëvalueerd met behulp van grafieken zoals de JK-referentieschaal. Deze techniek is alleen geschikt voor het kwalificeren van insluitsels tussen 2 micron en 15 micron en is beperkt tot zeer kleine steekproefomvang. Deze methode geeft geen gegevens over de chemische samenstelling van insluitsels. Er ontstaan problemen bij het interpreteren van plakjes door complex gevormde insluitsels. Hoewel er enkele methoden zijn om tweedimensionale resultaten te relateren aan de driedimensionale realiteit, is dit over het algemeen erg problematisch.

Beeldanalyse - Dit is een verbetering van MMO die de oogevaluatie verbetert door gebruik te maken van high-speed computerevaluatie van video-gescande microscoopbeelden om donkere en lichte gebieden te onderscheiden op basis van een grijsschaalgrens. Deze methode kan gemakkelijk grotere gebieden en grotere opnamegetallen evalueren dan MMO, maar is onderhevig aan fouten zoals het aanzien van krassen, putjes en vlekken voor NMI's.

Zwavelafdruk – Dit is een populaire en goedkope macrografische methode die macro-insluitingen en scheuren onderscheidt door zwavelrijke gebieden te etsen. Het is onderhevig aan dezelfde problemen als andere tweedimensionale methoden.

Blauwe breuktest - Het is een historisch gevestigde techniek die wordt gebruikt om macro-insluitsels groter dan 0,5 mm te onthullen. Het wordt uitgevoerd op een gebied van de dwarsdoorsnede van een staaf dat is gehard, gebroken en vervolgens blauw is getemperd om de zichtbaarheid van defecten te vergroten.

Slijm (elektrolyse) methode – Dit is een nauwkeurige methode, maar tijdrovend. Een relatief groot (200 g tot 2 kg) staalmonster wordt volledig opgelost in zoutzuur (HCl) en de NMI's die onopgelost blijven worden verzameld voor telling en verdere analyse. Als alternatief, om FeO-insluitingen te beschermen, wordt het grootste deel van de oplossing bereikt door elektrische stroom aan te brengen door het staalmonster dat is ondergedompeld in een FeCl2- of FeSO4-oplossing. Deze methode wordt gebruikt om de individuele, intacte insluitsels te onthullen.

Elektronenstraal (EB) smelten – Een staalmonster wordt gesmolten door een elektronenstraal onder vacuüm. Insluitingen drijven naar het bovenoppervlak en vormen een vlot bovenop het gesmolten monster. De gebruikelijke EB-index is het specifieke gebied van het insluitvlot. Er is een verbeterde methode EB-EV (extreme waarde) ontwikkeld om de verdeling van de inclusiegrootte te schatten. Dit wordt gedaan door de maximale inclusiegrootte in verschillende velden van het vlot te meten en de resultaten over het hele vlot te extrapoleren, uitgaande van een exponentiële verdeling van de inclusiegrootte.

Koude smeltkroes (CC) smelten – Insluitsels worden eerst geconcentreerd aan het oppervlak van het gesmolten monster zoals bij het EB-smelten. Na afkoeling wordt het monsteroppervlak opgelost en worden de insluitsels uit de opgeloste stof gefilterd. Deze methode verbetert de slijmextractie.

Scanning elektronenmicroscopie (SEM) – Deze methode onthult duidelijk de driedimensionale morfologie en de samenstelling van elke onderzochte inclusie. De samenstelling wordt gemeten met een elektronensonde-microanalysator (EPMA). SEM is in staat om grote gebieden te beoordelen en biedt uitgebreide gegevens over inclusiechemie, morfologie en grootte.

Optische emissiespectrometrie (OES) met pulsdiscriminatieanalyse (PDA) – De OES-methode wordt conventioneel gebruikt voor analyse van opgeloste elementen in staal. Deze techniek is verder verbeterd om het totale O2-gehalte, de grootteverdeling en samenstelling van micro-insluitingen te analyseren binnen 10 minuten na het verzamelen van het monster. Om vaste insluitsels (OES-PDA) te onderscheiden, wordt lichtregistratie gemaakt op de frequentie van de emissievonk. Elektrische kenmerken zijn gedefinieerd om de lichtverhouding tussen het achtergrondsignaal van de opgeloste elementen en het storingssignaal als gevolg van heterogeniteiten zoals insluitsels te optimaliseren. Het aantal hoge intensiteit Al pieken vonk is de PDA index.

Mannesmann-inclusiedetectie door analysesurfplanken (MIDAS) – Staalmonsters worden eerst gerold om de porositeit te verwijderen en vervolgens ultrasoon gescand om vaste insluitsels en samengestelde vaste insluitsels / gasporiën te detecteren. Deze methode is onlangs herontdekt als de 'liquid sampling hot rolling (LSHP)-methode.

Laserdiffractie deeltjesgrootte-analysator (LDPSA) – Deze lasertechniek kan de grootteverdeling evalueren van insluitsels die zijn geëxtraheerd uit een staalmonster met behulp van een andere methode, zoals slijm.

Conventioneel ultrasoon scannen (CUS) – Deze methode kan grootteverdelingen verkrijgen van insluitsels groter dan 20 micron in gestolde staalmonsters.

Scannen van kegelmonsters – Bij deze methode wordt een kegelvormig volume continu gegoten staal gescand met een spiraalvormige detector, zoals een solide ultrasoon systeem, dat automatisch oppervlakte-insluitingen detecteert op elke locatie in het gebied van het monster, ook van oppervlak tot hartlijn.

Fractionele thermische ontleding (FTD) – Insluitingen van verschillende oxiden worden selectief gereduceerd bij verschillende temperaturen, zoals op Al2O3 gebaseerde oxiden bij 1400 ° C tot 1600 ° C, of vuurvaste insluitsels bij 1900 ° C. Het totale O2-gehalte is de som van de O2-gehalten gemeten bij elke verwarming stap.

Laser microsonde massaspectrometrie (LAMMS) – Afzonderlijke deeltjes worden bestraald door een gepulste laserstraal en de laagste laserintensiteit boven een drempelwaarde van ionisatie wordt geselecteerd vanwege de karakteristieke spectrumpatronen vanwege hun chemische toestanden. Pieken in LAMMS-spectra worden geassocieerd met elementen, gebaseerd op vergelijking met resultaten van referentiemonsters.

Röntgenfoto-elektronenspectroscopie (XPS) – Deze methode gebruikt röntgenstralen om de chemische toestand van insluitsels groter dan 10 micron in kaart te brengen.

Auger-elektronenspectroscopie (AES) – Deze methode gebruikt elektronenstralen om de chemische toestand van de fotoverstrooiingsmethode in kaart te brengen. Fotoverstrooiende signalen van insluitsels (die zijn geëxtraheerd uit een staalmonster met behulp van een andere methode zoals slijm) worden geanalyseerd om de grootteverdeling te evalueren.

Vloeibare metaalreinheidsanalyse (LIMCA) – Dit is een online sensor die insluitsels direct in de vloeistof detecteert. Deeltjes die via het kleine gaatje in deze sensor stromen, worden gedetecteerd omdat ze de elektrische geleidbaarheid over een opening veranderen.

Coulter-telleranalyse – Deze methode, die vergelijkbaar is met LIMCA, kan worden gebruikt om de grootteverdeling te meten van insluitsels die door slijm zijn geëxtraheerd en in water zijn gesuspendeerd (insluitingen groter dan submicron).

Ultrasone technieken voor vloeistofsysteem – Deze methode legt de reflecties van ultrasone pulsen vast om online insluitsels in het vloeibare staal te detecteren.

Ondergedompelde ultrasone testmethode - Het wordt gebruikt om te testen op grotere insluitsels en het levert indrukwekkende resultaten op. Voor het testen van insluitsels met een grootte van meer dan 120 micron, wordt een enkel monster van 500.000 cumstaal, parallel gefreesd en ondergedompeld in een watertank, gescand met een 10 MHz-sonde. Dit is het equivalent van 16.000 blauwe breuktesten. Deze test levert geen informatie op over de chemische samenstelling van de insluitsels, maar is wel een belangrijk hulpmiddel voor het proces. Om te testen op kleinere insluitsels, is het mogelijk om de frequentie van de ultrasone sonde te verhogen tot 15 MHz, 25 MHz, 50 MHz of zelfs hoger. Naarmate de frequentie en resolutie worden verhoogd, neemt de omvang van het gesamplede volume echter af.

Indirecte methoden

Vanwege de kosten, de benodigde tijd en de moeilijkheden bij het nemen van monsters, wordt de reinheid van staal normaal gesproken gemeten in de staalindustrie met behulp van totale O2, N2-opname en andere indirecte methoden.

Totale O2-meting -De totale O2 in het staal is de som van de vrije O2 (opgeloste O2) en de O2 gecombineerd als NMI's. Met de O2-sensoren kan relatief eenvoudig vrij O2 of ‘actief’ O2 worden gemeten. Het wordt geregeld door evenwichtsthermodynamica met deoxidatie-elementen, zoals Al. Aangezien de vrije O2 niet veel varieert, is de totale O2 een redelijke indirecte maat voor de totale hoeveelheid oxide-insluitingen in het staal. Vanwege de kleine populatie van grote insluitsels in het staal en de kleine steekproefomvang voor totale O2-meting (normaal 20 g), zijn er waarschijnlijk geen grote insluitsels in het monster. Zelfs als een steekproef een grote inclusie heeft, wordt deze waarschijnlijk buiten beschouwing gelaten vanwege de abnormaal hoge waarde. Het totale O2-gehalte vertegenwoordigt dus echt het niveau van kleine oxide-insluitingen, maar niet de grotere. Een laag totaal O2-gehalte verkleint echter de kans op grote oxide-insluitingen. Dus totaal O2 is nog steeds een zeer belangrijke en veel voorkomende index van staalreinheid. De totale hoeveelheid O2 in LCAK-staal is met het verstrijken van de jaren gestaag afgenomen, omdat nieuwe technologie wordt geïmplementeerd. Zo bereiken staalfabrieken met vacuümontgassing een lagere totale O2 (10 ppm tot 30 ppm) dan de staalfabrieken met alleen pollepelgasroeren (35 ppm tot 45 ppm)). Het totale O2 daalt over het algemeen na elke verwerkingsstap, zoals bij de pollepel 40 ppm, bij de verdeelbak 25 ppm, bij de mal 20 ppm en in het gietstaal 15 ppm.

N2 pick-up – Het verschil in N2-gehalte tussen staalproductieschepen (vooral pollepels en verdeelbakken) is een indicator van de lucht die wordt meegesleept tijdens overslagoperaties. Na deoxidatie zorgt het lage gehalte aan opgeloste O2 van het staal voor een snelle opname van lucht. N2-opname dient dus als een ruwe indirecte maatstaf voor totale O2, staalreinheid en kwaliteitsproblemen door reoxidatie-insluitingen. Met de implementatie van nieuwe technologie en verbeterde werking is de N2-pick-up in de loop der jaren overleden. Normaal gesproken kan de N2-opname van gietlepel tot mal worden geregeld op 1 ppm tot 3 ppm. Met optimale overdrachtshandelingen om het meesleuren van lucht te verminderen, kan de N2-opname tijdens stationair gieten worden verlaagd tot minder dan 1 ppm. Het N2-gehalte in LCAK-staal wordt in de meeste staalfabrieken over het algemeen op een niveau van 30 ppm tot 40 ppm geregeld. Het wordt voornamelijk bestuurd door de staalconvertor of de elektrische oven, maar wordt beïnvloed door de raffinage- en omhullingsactiviteiten.

Opgelost Al-verliesmeting – Voor LCAK-staalsoorten geeft Al-verlies ook aan dat heroxidatie heeft plaatsgevonden. Dit is echter een minder nauwkeurige maatstaf dan de opname van N2 omdat Al ook opnieuw kan worden geoxideerd door de slak.

Slag samenstellingsmeting- Analyse van de ontwikkeling van de slaksamenstelling voor en na bewerkingen kan worden geïnterpreteerd om de opname-absorptie door de slak te schatten. Ook kan het meesleuren van slak uit een bepaald vat worden bepaald door sporenelementen in de slak- en insluitingssamenstellingen op elkaar af te stemmen.

Verstopping van het ondergedompelde inlaatmondstuk (SEN) – Een korte SEN-levensduur als gevolg van verstopping is over het algemeen een indicator van een lage mate van reinheid van het staal. Van kleine Al2O3-insluitingen in LCAK-staal is bekend dat ze verstopping van de spuitmond veroorzaken. Daarom is de verstoppingsfrequentie van SEN een andere ruwe methode om de reinheid van staal te evalueren.

Het blijkt dus dat er geen enkele ideale techniek is om de reinheid van staal te evalueren. Sommige technieken zijn beter voor kwaliteitsbewaking, terwijl andere beter zijn vanuit het oogpunt van probleemonderzoek. Daarom is het noodzakelijk om verschillende methoden te combineren om een nauwkeurigere evaluatie van de staalreinheid in een staalfabriek te geven. Betrouwbare kwantificering van insluitsels heeft het mogelijk gemaakt om een nieuwe generatie schone staalsoorten te ontwikkelen.

Technologieën en operationele praktijken voor schoon staal

Secundaire staalproductie is een geaccepteerd hulpmiddel geworden om de reinheid van staal te beheren, omdat het niet alleen onder gecontroleerde omstandigheden toevoegingen aan het vloeibare staal mogelijk maakt, maar ook bijdraagt aan zorgvuldig roeren van slak-metaal, slakreductie, temperatuurregeling, insluitingscoalescentie, eliminatie door flotatie en insluiting in de slak- en samenstellingscontrole, vacuümontgassing en soms C-deoxidatie enz. De functies die nodig zijn voor constructiestaal zijn dus beschikbaar gekomen voor de staalproducenten en een subset van hen wordt gebruikt voor alle staalsoorten en dit heeft maakte het onderscheid tussen commerciële kwaliteit en de speciale staalsoorten een beetje vaag.

Een belangrijk kenmerk van de secundaire staalproductie en het continugieten is dat de metallurgische functies in de ruimte langs de uitrustingslijn worden verspreid, volgens een tijdschaal worden ingezet, en daarom kunnen ze worden gestandaardiseerd, soms geautomatiseerd en beter worden gecontroleerd. Aan de andere kant zijn de besmettingsbronnen toegenomen, maar die kunnen ook beter worden beheerst. De pollepel tot verdeelbak (gietlepelmondstuk, schuifpoort en pollepelstroomgasbescherming enz.), verdeelbak (poeder, stuwen, dammen en schotten en borrelende elementen enz.), verdeelbak om te vormen (mondstuk, schuifpoort of stopstang, ondergedompeld mondstuk en gasbellen enz.), vorm (vormpoeder, vormniveauregeling en geometrie van ondergedompeld mondstuk enz.), continugieten zelf (rechte, gebogen vorm, rechte vorm en gebogen, elektromagnetisch roeren, elektromagnetische rem en transversaal gevormde vormen van dunne plaatgietmachines enz.), zijn allemaal onderdeel geworden van de procesketen en zijn echte metallurgische reactoren geworden. De uitdrukking 'tundish metallurgie' is gemeengoed geworden en de continugietmachine, vooral de mal, fungeert ook als een metallurgische reactor, waar het lot van de NMI's nog steeds wordt bepaald.

Dit grote aantal technologieën en operationele praktijken tijdens de secundaire staalproductieprocessen voor het verbeteren van de reinheid in het staal, omvatten de tijd en locatie van de toevoegingen van de deoxidatiemiddelen en ferrolegeringen, de omvang en volgorde van secundaire staalproductieprocessen, roer- en overdrachtsbewerkingen , mantelsystemen, verdeelbakgeometrie en -praktijken, het absorptievermogen van de verschillende metallurgische fluxen en gietpraktijken.

De vorming en de controle van de chemische samenstelling van de NMI's omvatten de verschillende stappen van de productieprocessen en de industriële systemen waarmee ze worden uitgevoerd. Het productieproces moet in elke stap zorgvuldig worden geïmplementeerd om problemen te voorkomen die verband houden met (i) moeilijkheden tijdens het gieten in verband met verstopping van de spuitmond tussen de verdeelbak en de mal (continu gietproces) en tussen de gietpan en de gietkolom (staafgietproces), en (ii) nadelig effect op de mechanische eigenschappen van het staal.

Aan het einde van de staalproductie in de BOF (basiszuuroven) of de EAF (vlamboogoven), is O2 in evenwicht met C, wat zeer hoge niveaus betekent voor staalsoorten met een lage C (1250 ppm O2 voor 0,02% C). Als staal eenvoudig als zodanig moet stollen, slaat eutectica van Fe, S en O2 neer in de interdendritica, terwijl een sterke C-deoxidatie plaatsvindt in de beginstadia van stolling, waardoor rimmingstaal wordt geproduceerd, vol met uitblaasgaten nabij het oppervlak. Het resulterende staal is niet alleen poreus, maar ook bros tijdens warmwalsen of warmsmeden en vervolgens bij gebruik bij kamertemperatuur.

Om het neerslaan van O2 en S ijzereutectica te voorkomen, worden deoxidatiemiddelen (C, vooral onder verminderde druk, Mn, Si, Al, Ca en Ti enz.) en ontzwavelingsmiddelen (Mn en Ca) in het proces geïntroduceerd om de nieuwe evenwichten waarbij derde fasen neerslaan en rimming helemaal wordt vermeden. De derde fasen vormen de endogene NMI's (oxiden, nitriden, carbiden, sulfiden en fosforiden enz.) die aanvankelijk in het vloeibare staal worden gecreëerd, meestal in de pollepel. These equilibriums can be implemented by adding deoxidizing agents into liquid steel by bulk additions or wire injection or by ensuring that the liquid metal is in equilibrium with an active metallurgical slag of the proper composition.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

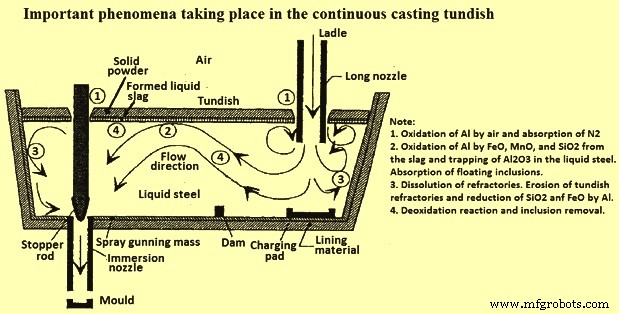

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Casting transitions – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

Tundish vuurvaste voering – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. Tundish flow is controlled by its geometry, level, inlet (shroud) design, and flow control devices such as impact pads, weirs, dams, baffles, and filters. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

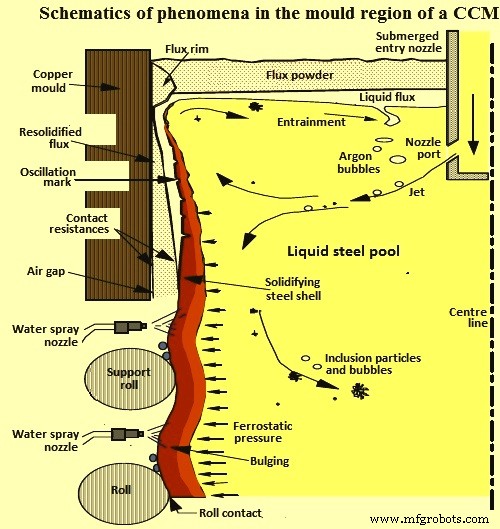

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

Productieproces

- Opnames in continu gegoten staal en hun detectie

- Opnames in staal en secundaire staalproductie

- Inclusions, Inclusion Engineering en Clean Steels

- Levenscyclusanalyse en duurzaamheid van staal

- Opwarmovens en hun typen

- Tundish en zijn rol bij het continu gieten van staal

- Waterbeheer en vervuilingsbeheersing in staalfabrieken

- Productie van tinnen platen en tinvrij staal

- Soorten roestvrij staal en roestvrij staalsoorten

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt