Inzicht in het maken van hoogovenijzer met verpulverde koleninjectie

Inzicht in het maken van ijzer in hoogovens met injectie van poederkool

Injectie van poederkool in de hoogoven (BF) werd aanvankelijk gedreven door hoge olieprijzen, maar nu is het gebruik van poederkoolinjectie (PCI) een standaardpraktijk geworden in de BF-operatie omdat het voldoet aan de eis om de grondstofkosten, vervuiling en voldoet ook aan de behoefte om de levensduur van verouderende cokesovens te verlengen. De injectie van de poederkool in de BF resulteert in (i) verhoging van de productiviteit van de BF, d.w.z. de hoeveelheid ruwijzer (HM) die per dag door de BF wordt geproduceerd, (ii) vermindering van het verbruik van de duurdere cokeskolen door cokes te vervangen door goedkopere zachte cokes of thermische kolen, (iii) te helpen bij het handhaven van de stabiliteit van de oven, (iv) de consistentie van de kwaliteit van het HM te verbeteren en het gehalte aan silicium (Si) te verminderen, en (v) de uitstoot van broeikasgassen te verminderen. Naast deze voordelen is het gebruik van de PCI in de BF een krachtig hulpmiddel gebleken in de handen van de ovenoperator om de thermische toestand van de oven veel sneller aan te passen dan mogelijk is door de belasting van bovenaf aan te passen.

Verpulverde steenkool heeft in principe twee rollen in de werking van een BF. Het levert niet alleen een deel van de warmte die nodig is voor het reduceren van het ijzererts, maar ook een deel van de reducerende gassen. Om de HM-productie in een BF met de injectie van poederkool te begrijpen, is het noodzakelijk om te begrijpen wat er in de BF gebeurt, evenals de chemische reacties en het belang van permeabiliteit in de oven en hoe de grondstoffen deze parameter kunnen beïnvloeden.

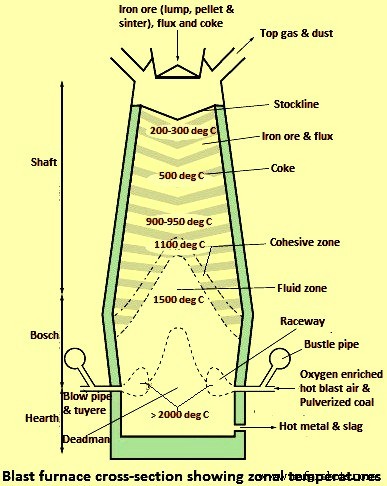

De BF is in wezen een oven met een bewegend bed in tegenstroom, waarbij vaste stoffen (ijzererts, cokes en flux) en later gesmolten vloeistoffen door de schacht gaan. Verpulverde steenkool en met zuurstof (O2) verrijkte heteluchtstoot wordt geïnjecteerd op het niveau van de blaaspijp nabij de basis. De gassen die worden gevormd door de verschillende reacties die plaatsvinden, gaan omhoog in de ovenschacht, waardoor het ijzererts tijdens het dalen wordt verminderd.

De BF-lading bestaat uit (i) ijzerhoudende grondstof (ijzerertsbrok, pellets en sinter) en vloeimiddel (kalksteen, dolomiet en kwarts), en (ii) cokes. Deze ladingsmaterialen worden afwisselend aan de bovenzijde van de oven geladen. De materialen worden na het laden gedroogd en voorverwarmd door de gassen die de oven verlaten.

Terwijl de lading door de oven stroomt, wordt deze verwarmd en bij een temperatuur van ongeveer 500 ° C begint de indirecte reductie van het erts door het koolmonoxide (CO) en waterstof (H2) in de opstijgende gassen. In deze zone begint de transformatie van hogere oxiden van ijzer naar ijzeroxide (FeO). Naarmate de lading verder daalt en wordt verwarmd tot een temperatuurniveau van ongeveer 900 ° C tot 950 ° C, vindt directe reductie van het ijzeroxide door vaste cokes plaats. Het erts wordt gereduceerd door CO en H2 en het gevormde kooldioxide (CO2) wordt door de cokes direct weer gereduceerd tot CO. Het netto-effect is de reductie van het erts door de cokes. De reactiviteit van de cokes tot CO2 is een belangrijke parameter omdat deze het temperatuurbereik bepaalt waar de overgang van indirecte naar directe reductie plaatsvindt.

Lager in de oven bevindt zich een gebied dat bekend staat als de cohesieve zone. Hier begint zich slak te vormen bij ongeveer 1100°C. Aanvankelijk is het relatief stroperig en omringt het de ijzeroxidedeeltjes, waardoor verdere reductie wordt voorkomen. Naarmate de temperatuur stijgt tot een niveau van ongeveer 1400 ° C tot 1450 ° C, smelt deze en gaat de reductie door. Deze regio is van cruciaal belang voor wat betreft de doorlaatbaarheid van de lasten.

De volgende zone in de BF staat bekend als de vloeistof- of actieve cokeszone. In deze zone loopt de temperatuur op tot rond de 1500°C, het smeltproces van ijzererts en slakken gaat door. Er is veel beweging in deze regio en de cokes stroomt daaruit naar de toevoerleiding. De raceway is het heetste deel van de BF, waar de temperaturen tot 2200 ° C kunnen bereiken. Het wordt gecreëerd wanneer hete luchtstoot door blaaspijpen in de oven wordt geïnjecteerd. Verpulverde steenkool wordt met de hete luchtstroom rechtstreeks in de toevoerleiding geïnjecteerd. Verbranding en vergassing van de steenkool en cokes vindt plaats, waarbij zowel reducerende gassen (CO en H2) worden gegenereerd als de warmte die nodig is om het ijzererts en de slak te smelten en om de endotherme reacties aan te drijven.

De heteluchtstoot is verrijkt met zuurstof (O2) om de gewenste vlamtemperatuur te behouden en de verbrandingsefficiëntie te verbeteren. Een BF heeft veel blaasmonden (het aantal blaasmonden hangt af van de diameter van de haard van de oven), elk met zijn eigen toevoerkanaal, symmetrisch gerangschikt rond zijn omtrek. De diepte van elk kanaal ligt normaal gesproken in het bereik van 1 meter (m) tot 2 m, afhankelijk van de kinetische energie van de heteluchtstoot.

Onverbrand materiaal verlaat het kanaal en gaat omhoog door de oven naar de bos- en schachtgebieden. Het gesmolten metaal en de slak gaan door de 'dode man' (stilstaand cokesbed) naar de haard van de oven waar ze worden opgevangen en periodiek via het kraangat afgevoerd. De slak wordt vervolgens van het vloeibare ijzer afgeschept. Sommige ovens hebben aparte aftapgaten voor de slak en het ijzer. Het kan ongeveer 6 uur (u) tot 8 uur duren voordat de grondstoffen naar de haard van de oven zijn afgedaald, hoewel cokes dagen of zelfs weken in de dodemansknop kan blijven. Het vloeibare ijzer, HM genoemd, wordt naar de staalfabrieken getransporteerd. De kwaliteitseisen van HM voor de staalproductie zijn een constante HM-kwaliteit en een zo hoog mogelijke temperatuur.

Het hete gas dat de bovenkant van de oven verlaat, staat bekend als top BF-gas. Het wordt gekoeld, gereinigd en gebruikt in staalfabrieken als stookgas, waarvan het grootste deel wordt gebruikt voor het verwarmen van kachels. Fig. 1 toont de dwarsdoorsnede van een BF die verschillende zones aangeeft, samen met hun temperaturen.

Afb. 1 BF-dwarsdoorsnede met verschillende zones samen met hun temperaturen

Chemische reacties in de BF

De BF kan worden beschouwd als een tegenstroomoven voor warmte- en massa-uitwisseling, aangezien de warmte wordt overgedragen van het stijgende gas naar de BF-last en O2 van de dalende last naar het gas. Het tegenstroomkarakter van de reacties maakt het totale proces tot een zeer efficiënt proces. De chemische reacties die plaatsvinden binnen de BF zijn van complexe aard. De belangrijkste reacties die plaatsvinden in de oven worden hier beschreven.

De belangrijkste chemische reactie is de reductie van de ijzerertslading tot metallisch ijzer. Dit betekent eenvoudigweg de verwijdering van O2 uit de ijzeroxiden van de ertsbelasting door een reeks chemische reacties die gasreductie of indirecte reductie worden genoemd. Deze reacties zijn zoals hieronder weergegeven.

3Fe2O3 + CO =2Fe3O4 + CO2 (begint rond 500 deg C)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2 (vindt plaats in het temperatuurbereik van 600 deg C tot 900 deg C)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2 (komt voor in het temperatuurbereik van 900 deg C tot 1100 deg C)

FeO + H2 =Fe + H2O

De bovenstaande reacties zijn exotherm en genereren warmte. Terwijl de ijzeroxiden deze reacties ondergaan, beginnen ze ook zachter te worden en te smelten. Bij de hoge temperaturen in de buurt van de vloeistofzone reduceert koolstof (C) van cokes FeO om ijzer (Fe) en CO te produceren. Deze reactie, ook wel 'directe reductie' genoemd, is sterk endotherm en de warmte die ervoor zorgt, wordt geleverd door de soortelijke warmte in de hete toevoergassen.

FeO + C =Fe + CO

Bij verbranding en vergassing van steenkool en cokes ontstaan de reducerende gassen (CO en H2) die de oven instromen. Als steenkool en cokes het kanaal binnenkomen, worden ze ontstoken door de hete luchtstoot en onmiddellijk verbrand volgens de volgende reactie om CO2 en warmte te produceren.

C + O2 =CO2

Omdat de reactie plaatsvindt in aanwezigheid van een overmaat C bij een hoge temperatuur, wordt de CO2 gereduceerd door de volgende 'Boudouard- of oplossingsverliesreactie' tot CO, wat een endotherme reactie is.

CO2 + C =2CO

Bovendien wordt de tijdens de verbranding geproduceerde waterdamp (H2O) verminderd volgens de volgende reactie, die weer een endotherme reactie is.

H2O + C =CO + H2

Injectie van H2-houdende steenkool vergroot indirecte reductie. H2 is een effectiever reducerend gas dan C (directe reductie). De H2-regeneratiereactie (H2O + C =CO + H2) is minder endotherm en verloopt sneller dan CO-regeneratie (Boudouard-reactie). Een hoger H2-gehalte in de opwaarts bewegende BF-gassen bevordert hogere snelheden van ijzerertsreductie en verhoogt dus de productiviteit van de BF. Een hogere H2-concentratie kan echter ook leiden tot hogere hoeveelheden cokesfijnstof in de ovenschacht.

De kalksteen en het dolomiet dalen af in de oven en blijven een vaste stof terwijl het de volgende calcineringsreacties doormaakt.

CaCO3 =CaO + CO2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

Deze reacties zijn endotherm en beginnen bij ongeveer 870 ° C. De CaO (calciumoxide) en MgO (magnesiumoxide) helpen bij het verwijderen van zwavel (S) en zure onzuiverheden uit de ertslading om de vloeibare slak te vormen. Het kan ook helpen bij het verwijderen van S dat vrijkomt uit de cokes en steenkool.

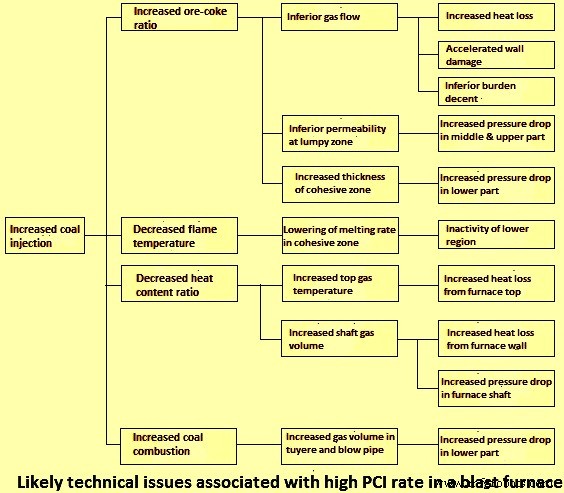

Procesproblemen

De stabiele werking van een BF hangt af van de gelijkmatige verdeling van de opwaarts bewegende gasstroom en de ongehinderde stroom van HM en slak naar de BF-haard. Daarom is het behoud van de permeabiliteit in de oven belangrijk voor de stabiele werking van de oven, en dus de BF-productiviteit. De meeste technische problemen die samenhangen met toenemende koleninjectiesnelheden, zijn een reactie op doorlaatbaarheidsvereisten. Enkele van de problemen die in wezen verband houden met de hoge PCI-snelheden worden weergegeven in figuur 2.

Fig 2 Technische problemen in verband met hoge PCI-snelheid in een BF

De doorlaatbaarheid in de oven wordt beïnvloed door de eigenschappen van de ertslading, cokes en steenkool. Fijne deeltjes die uit deze materialen worden gegenereerd, kunnen zich ophopen, waardoor zowel gas- als vloeistofstromen worden geblokkeerd. Onverbrande kool van bijvoorbeeld steenkool en cokes kan zich ophopen in het vogelnest, een relatief compacte zone tussen de toevoerleiding en de dodemansknop, en rond de bodem van de samenhangende zone. Dit kan leiden tot fluctuaties in de gasstroom en instabiele werking. Perifere gasstroom kan plaatsvinden, wat leidt tot een verhoogde warmtebelasting op de ovenwanden, met name in het onderste deel van de oven. Dit kan de levensduur van de vuurvaste bekleding van de oven verkorten, waardoor de noodzaak van een vroege kapitaalreparatie wordt versneld.

De efficiëntie van het BF-proces hangt af van de mate van verwijdering van O2 uit de ertslading. Hoe meer het gas O2 aan de ertsbelasting onttrekt, des te efficiënter is het proces. Daarom is een innig contact tussen het gas en de ertsbelasting belangrijk. Voor de optimalisatie van dit contact dient de doorlaatbaarheid van de ertslaag zo hoog mogelijk te zijn. Ook de verhouding tussen het gas dat door de ertslading stroomt en de hoeveelheid O2 die uit de erts moet worden verwijderd, moet in evenwicht zijn.

De doorlaatbaarheid van een ertslaag wordt grotendeels bepaald door de hoeveelheid fijnstof (minder dan 5 mm) erin. Het merendeel van de boetes wordt normaal gesproken gegenereerd door sinter, als het aanwezig is in de geladen last, of uit klomperts. Er zijn twee bronnen van boetes, die (i) deel uitmaken van de ijzerertslading, en (ii) gegenereerd door degradatie van de ertsladingsmaterialen tijdens hun transport en laden, en in de ovenschacht.

Het is dus belangrijk om de lastmaterialen te screenen om de fijne deeltjes te verwijderen voordat ze in de BF worden geladen. De voorkeursmaten voor verschillende materialen zijn typisch 5 mm tot 30 mm voor sinter, 8 mm tot 16 mm voor pellets en 10 mm tot 30 mm voor het klomperts ijzererts. De meeste BF's die tegenwoordig met hoge PCI-tarieven werken, gebruiken een groot deel van het voorbereide erts, bestaande uit meer dan 80% sinter en/of pellets.

In het geval dat fijne deeltjes worden gegenereerd door degradatie van de ertsladingsmaterialen tijdens hun transport en laden, en in de ovenschacht, is het belangrijk om de degradatiekenmerken van de ladingsmaterialen te beheersen. Er zijn standaardtesten voor het bepalen van de weerstand van de ijzerhoudende materialen tegen fysieke afbraak door impact en slijtage, en voor het meten van desintegratie tijdens reductie bij lage temperaturen.

Ertsbelasting met een hoge reduceerbaarheid heeft de voorkeur. Er zijn standaardmethoden beschikbaar voor het bepalen van de reduceerbaarheid van de materialen die de ertsbelasting vormen. Het is nogal jammer dat het verbeteren van de reduceerbaarheid de afbraak en desintegratie van de ertsmaterialen kan vergroten. Lagere gehalten aan silica (SiO2) en calciumoxide (CaO) en hogere alkaligehalten verhogen de reduceerbaarheid maar verhogen ook de desintegratie.

De doorlaatbaarheid voor gasstroom wordt verminderd zodra het belaste materiaal begint te verzachten en te smelten. Het is daarom essentieel dat de belaste materialen bij relatief hoge temperaturen beginnen te smelten, zodat ze de gasstroom niet vertragen terwijl ze zich nog hoog in de schacht bevinden. Ook is een snelle overgang van de vaste naar vloeibare toestand gewenst. Smelteigenschappen worden bepaald door de samenstelling van de slak. Het smelten van pellets en klomperts begint meestal in het temperatuurbereik van 1000 ° C tot 1100 ° C, terwijl de basissinter begint te smelten bij hogere temperaturen.

Verder moet de kwaliteit van de lastmaterialen consistent zijn om een stabiele werking van de BF te verzekeren. Het moet ook zo in de BF worden verdeeld dat een soepele werking met een hoge productiviteit wordt bereikt.

Coke heeft drie hoofdfuncties in een BF. Deze zijn (i) chemisch, (ii) thermisch en (iii) fysiek. Vanwege zijn chemische functie speelt het de rol van een reductiemiddel. De verbranding ervan levert gassen op om de ijzeroxiden en andere oxiden zoals silica (SiO2) te verminderen. Het levert ook C voor carbonisatie van de HM. Vanwege zijn thermische functie verbrandt cokes in de toevoerleiding die een warmtebron vormt om het ijzer en de slak te smelten en ook om de endotherme processen aan te drijven. Door zijn fysieke functie ondersteunt cokes de ijzerbelasting op een permeabele matrix, waar de gassen en vloeibaar ijzer en slakken doorheen kunnen stromen.

Steenkool draagt bij aan de eerste twee functies, maar niet aan de derde ‘fysieke’ functie. Hier moet de cokes zorgen voor doorlaatbaarheid voor het ovengas in het gebied boven de cohesieve zone, binnen de cohesieve zone, en voor gas en gesmolten producten in de bosh- en haardgebieden. De rol van cokes is bijzonder belangrijk in de cohesieve zone waar het zacht worden en smelten van het ijzererts ondoordringbare lagen kan vormen, gescheiden door permeabele cokeslagen of vensters. Verder vormt cokes in deze zone een sterk rooster dat een deel van het gewicht van de bovenliggende last draagt. Door de fysieke functie van de cokes is er een grens aan de hoeveelheid steenkool die kan worden geïnjecteerd.

Een hoge evenals consistente kwaliteit van cokes is vereist om de vorming van fijne deeltjes te verminderen, wat kan leiden tot slechte permeabiliteit, onstabiele werking van de BF, met als resultaat een lagere productiviteit. De snelheid waarmee de cokes afbreekt en fijne deeltjes genereert wanneer het door de oven daalt, wordt voornamelijk bepaald door de Boudouard-reactie, thermische spanning, mechanische spanning en alkali-accumulatie, afhankelijk van de positie in de oven en ook van de bedrijfsomstandigheden. Daarom zijn de volgende belangrijkste cokeseigenschappen van belang.

- Koudsterkte (binnen de BF) - Koudesterkte bepaalt de weerstand tegen breuk en slijtage tijdens het hanteren. Versplinterings- en slijtagemechanismen domineren de vorming van fijne deeltjes in het bovenste deel of de schacht van de oven, en deze mechanismen houden vaak verband met de koude sterkte van de cokes. Er zijn standaardtests beschikbaar om de mechanische degradatie (koudesterkte) van cokes te beoordelen.

- Hete sterkte – Door de hete sterkte van de cokes blijft de structurele integriteit van de cokesklonten behouden wanneer ze reageren met CO2 bij hoge temperaturen. De reactie van cokes met CO2 (Boudouard-reactie) in de raceway bevordert de afbraak en de productie van fijne deeltjes. Bovendien kan degradatie optreden als gevolg van een botsing met de hoge snelheid heteluchtstoot. Cokes met een lagere hete sterkte kan leiden tot vervormde loopbanen en cohesieve zones, en ophoping van cokesdeeltjes in de dode hoek, wat leidt tot permeabiliteitsproblemen. Daarom is de sterkte en stabiliteit van de cokesstructuur na reactie met CO2 bij hoge temperatuur een belangrijke parameter. Twee indices worden gebruikt om een indicatie te geven van het potentiële gedrag van cokes bij hoge temperaturen. Dit zijn (i) de Coke Reactivity Index (CRI) en (ii) Coke Strength after Reaction (CSR). Deze worden bepaald met behulp van standaardtests.

- Chemische samenstelling- Met betrekking tot de chemische samenstelling zijn de as, S (die de S in de HM beïnvloedt) en alkaliën belangrijk. Alkaliën (en andere basische oxiden zoals ijzeroxiden) verhogen de reactiviteit van de cokes ten opzichte van CO2 vanwege hun katalytische werking en verlagen de slijtvastheid. Zo is de cokes gevoeliger voor degradatie. De as in cokes heeft normaal gesproken een nadelig effect op de prestatie van de BF.

- Gemiddelde maat en maatverdeling - Het ondermaatse materiaal moet worden uitgezeefd voordat het wordt opgeladen om mogelijke permeabiliteitsproblemen te voorkomen. De grootteverdeling heeft een directe invloed op de doorlaatbaarheid van de oven, zowel in het gebied van de schacht als in de onderste delen van de oven. De gemiddelde gemiddelde grootte van geladen cokes ligt typisch in het bereik van 20 mm tot 50 mm. Bij stabiel BF-bedrijf wordt het grootste deel van de cokesdeeltjes in de oven verbruikt door de Boudouard-reactie, HM-carbonisatie en reactie met de slak, waarbij slechts een kleine hoeveelheid overblijft met het bovenste BF-gas.

Met PCI zijn cokessnelheden van minder dan 300 kilogram per ton HM (kg/tHM) de meest geavanceerde praktijk geworden in de moderne BF's. De laagste waarden voor het cokesgehalte die worden bereikt, liggen rond de 240 kg/tHM. Het gebruik van notencokes wordt steeds gebruikelijker, de hoeveelheid hangt af van de lokale omstandigheden. Notencokes verhoogt de totale C-opbrengst van de BF. Het beschermt grove cokes tegen overmatige afbraak van de grootte, omdat het bij voorkeur in de schacht wordt vergast.

Emissies en milieuproblemen

Wereldwijd is de ijzer- en staalindustrie verantwoordelijk voor het grootste aandeel in de CO2-uitstoot (ongeveer 27 %) van de verwerkende industrie. Dit komt door de energie-intensieve productie, de afhankelijkheid van steenkool als belangrijkste energiebron en de grote hoeveelheid staalproductie. Ongeveer 60% van de wereldwijde staalproductie verloopt via de BF-route en de ijzerproductie door BF's is een van de belangrijkste bronnen van emissies binnen een staalfabriek, aangezien het grootste deel van het energieverbruik gerelateerd is aan het BF-proces met ongeveer 2,4 giga calorieën per ton ( Gcal/t) tot 3,1 Gcal/t ruw staal, inclusief de heteluchtkachels. Aangezien CO2 wordt geassocieerd met klimaatverandering, is de reductie ervan een belangrijk punt van zorg. Hieronder worden de hoeveelheid, samenstelling en calorische waarde (CV) van de top BF-gas, luchtemissies en CO2-emissies en hun reductie beschreven, evenals kort de vloeibare en vaste afvalstoffen.

Het hete vuile BF-gas verlaat de bovenkant van de oven, onder druk, en gaat door een gasreinigingsinstallatie (GCP) waar de deeltjes (voornamelijk onverbrande kool, roet en cokesdeeltjes) en water worden verwijderd, en het BF-gas wordt gekoeld. De hoeveelheid stof die moet worden verwijderd, neemt toe met toenemende koleninjectiesnelheden. Moderne GCP's zijn eenheden met meerdere stappen waarbij de grove deeltjes eerst worden verwijderd door middel van zwaartekrachtscheiding (stofvangers of cyclonen), gevolgd door verwijdering van fijne deeltjes door natte wassers of natte elektrostatische stofvangers om een stofgehalte te bereiken van minder dan 10 milligram per kubieke meter (mg/ klaarkomen). In sommige van de BF's wordt ook de droge verwijdering van fijne deeltjes met behulp van airbagfilters toegepast. Met de moderne GCP's kan het afgezogen stof zelfs in verschillende soorten worden gesorteerd voor effectief hergebruik.

Het bovenste BF-gas bevat ongeveer H2 – 4%, CO – 25% en CO2 – 20%, terwijl de rest voornamelijk stikstof (N2) is. Het heeft een CV van ongeveer 810 kilo calorieën per kubieke meter (kcal/cum), dat wil zeggen ongeveer 35 % tot 40 % van de energie-inhoud van de steenkool en cokes wordt gewonnen uit het BF in het BF-gas. Het gereinigde BF-gas wordt op verschillende plaatsen in de staalfabriek gebruikt, onder meer bij de verwarming van de blaaslucht in de heteluchtkachels. De CV van het BF-gas beïnvloedt het gebruik ervan in de stroomafwaartse processen.

Moderne BF's worden normaal gesproken onder hoge druk gebruikt om de ovenproductiviteit te verhogen. In veel van de BF's wordt een topdrukterugwinningsturbine gebruikt om elektriciteit op te wekken uit de druk die in het topgas achterblijft. Het uitgangsvermogen van de topdrukterugwinningsturbine kan ongeveer 30 % van de elektriciteitsbehoefte voor alle apparatuur van de BF dekken, inclusief de ventilatoren voor luchtstoot. De hoeveelheid, samenstelling en CV van het BF-gas worden zowel door de eigenschappen van de steenkool als door de bedrijfsomstandigheden beïnvloed. HV-kolen hebben bijvoorbeeld doorgaans een hoger H2-gehalte en een lagere CV dan LV-kolen, en kunnen daarom het BF-gas genereren met een hoger H2-gehalte en een lagere CV. Het injecteren van HV-kolen verhoogt typisch de hoeveelheid stof in het BF-gas in vergelijking met LV-kolen. De hoeveelheid fijnstof in het BF-gas is meestal hoger wanneer een zeer hoge VM (vluchtige stof) steenkool wordt geïnjecteerd. Het verhoogde koolstofhoudende materiaal in het fijnstof wordt geïdentificeerd als roet, afkomstig van de onvolledige verbranding van steenkool VM.

Er is slechts weinig informatie beschikbaar met betrekking tot de veranderingen in luchtemissies wanneer steenkool in een BF wordt geïnjecteerd. Het injecteren van kolen veroorzaakt geen verhoging van het S-gehalte van het BF-gas wanneer kolen met het S-gehalte van circa 0,8% in het BF worden geïnjecteerd. Een studie voor de levenscyclusinventarisatie voor BF's heeft aangetoond dat zowel de SO2- als de NO2-emissies daadwerkelijk afnemen met respectievelijk ongeveer 22% en 16%, wanneer het PCI-tarief stijgt van 16 kg/tHM naar 116 kg/tHM.

De beperking van het chloorgehalte (Cl) voor steenkool (gewoonlijk tot minder dan 0,05%) is te wijten aan de corrosieve eigenschappen van de gegenereerde chloorverbindingen, in het bijzonder zoutzuur (HCl). Chloor, gevormd in de toevoerleiding wanneer steenkool wordt geïnjecteerd, reageert met de gasvormige alkaliën (van de steenkool- of cokesas) om alkalichloriden (NaCl en KCl) te vormen. Sommige HCl-zuren en kleine hoeveelheden andere Cl-verbindingen worden ook gegenereerd. Een deel van het gegenereerde HCl-zuur wordt door de kalksteen in de oven verwijderd. De alkalichloriden (ook gegenereerd uit het ijzererts) kunnen in de schacht circuleren, wat leidt tot desintegratie van de sinter en dus een verhoogd gehalte aan fijne deeltjes en een verslechtering van de doorlaatbaarheid van de oven. De Cl-verbindingen kunnen ook de vuurvaste bekleding en de pijpleidingen in de GCP van de BF aantasten. Ze worden verwijderd in het waswater in de scrubber.

Thermodynamica en metallurgie van het BF-proces concentreren de sporenelementen afkomstig van steenkool, cokes en ijzererts in verschillende outputstromen. De hoog vluchtige elementen, zoals cadmium (Cd) en kwik (Hg), worden geabsorbeerd op het fijne stof en laten in het BF-topgas achter. Ze worden verwijderd in de GCP (ongeveer 75% Cd en 90% Hg). Cd en Hg gaan niet naar HM of slakken. De minder vluchtige elementen, zoals zink (Zn) en koper (Cu), scheiden zich tussen het vloeibare metaal en de slak. Het grootste deel van het Zn van alle invoerbronnen lost op in het HM vanwege de hoge druk in het BF, waarbij ongeveer 70 % in het HM en slakken achterblijft. Lood (Pb) heeft een lagere verdampingstemperatuur dan Zn en kan zich ophopen in de BF, waardoor de productiviteit daalt. Het meeste lood (Pb) komt uit het ijzererts (sinter, klomperts en pellets), gevolgd door de cokes. Het grootste deel laat de BF geabsorbeerd achter op de fijne stofdeeltjes van de belaste materialen en cokes, en wordt verwijderd in de GCP in de scrubber (ruim 80 %). De overdracht ervan in HM wordt als van ondergeschikt belang beschouwd. Slechts ongeveer 1% van Cd en Pb, en 5% van het Hg wordt uitgestoten in de gasvormige metallische toestand.

De CO2-uitstoot van BF's wordt door een aantal factoren beïnvloed. Kleinere BF's hebben de neiging om meer CO2/tHM uit te stoten dan de grote BF's vanwege hun lagere efficiëntie. Een grotere BF is normaal gesproken efficiënter omdat de warmteverliezen lager zijn en het meestal zuiniger is om energiezuinige apparatuur te installeren. Het energieverlies voor een efficiënte BF is minder dan 10% van de totale energie-input. Bovendien beïnvloedt de kwaliteit van de grondstoffen het energieverbruik en daarmee de CO2-uitstoot. Kolen met een lager asgehalte produceren bijvoorbeeld lagere hoeveelheden slak dan kolen met een hoger asgehalte, en daarom wordt een beter thermisch rendement bereikt omdat er minder energie nodig is om de as te smelten. Voor elke procentuele toename van het asgehalte van de geïnjecteerde kolen is ongeveer 1,5 kg/tHM extra cokes nodig, wat de C-input en dus de CO2-uitstoot verhoogt.

De kwaliteit van cokes heeft invloed op de hoeveelheid reductiemiddel (cokes en kolen) die nodig is in het BF en daarmee op de CO2-uitstoot. Een toename van 1% in cokesas verhoogt de slaksnelheid met 10 kg/tHM tot 12 kg/tHM, en de energiebehoefte voor elke 10 kg/tHM slak is ongeveer 15 Mcal/tHM. De kwaliteit van cokes hangt af van de kwaliteit van de steenkool die wordt gebruikt bij de productie en het proces van cokesvorming.

De eigenschappen van ijzererts verschillen in hun chemische samenstelling en ijzergehalte, wat van invloed is op de energie die nodig is voor de reductiereactie om ijzer te produceren en om het ijzererts te smelten. De chemische samenstelling van het ganggesteente beïnvloedt de hoeveelheid kalksteen of kalk die moet worden toegevoegd om de benodigde basiciteit van de slak te bereiken. In totaal kunnen deze factoren een verschil maken van ongeveer 240 Mcal/t tot 480 Mcal/t verschil in de energiebehoefte van een BF. De kwaliteit van ijzererts verslechtert echter door de uitputting van hoogwaardige afzettingen. Daarom neemt door deze factor de energiebehoefte voor het maken van ijzer toe.

PCI vermindert de totale CO2-uitstoot van een staalfabriek in vergelijking met alle cokesactiviteiten. Dit komt vooral omdat PCI de behoefte aan cokes vermindert en daarmee het energieverbruik en de CO2-uitstoot van de cokesovenbatterijen. De bespaarde energie is gemiddeld zo'n 840 Mcal/t cokes vervangen. PCI kan ook het energieverbruik binnen de BF verlagen.

Een levenscyclusanalyse (LCA)-studie evalueert de milieuprestaties van producten en materialen vanaf de winning van de grondstoffen tot het einde van hun levensduur en afvalverwerking. De eerste fasen van een LCA omvatten het uitvoeren van een levenscyclusinventarisatie, die het materiaal, de energie en de emissies van een bepaald systeem kwantificeert. De ijzer- en staalindustrie kent complexe stromen van energie en materialen, zowel binnen als buiten de staalfabrieken. Veel van de producten kunnen 'over het hek' worden verkocht en sommige kunnen over lange afstanden worden verzonden. Daarom kan het volledige productie-energieverbruik en de CO2-uitstoot aanzienlijk hoger of lager zijn dan de voetafdruk van de site suggereert. Zo vermindert de aankoop van cokes en/of elektriciteit de CO2-uitstoot op de locatie, maar verhoogt de uitstoot elders. LCA-resultaten zijn afhankelijk van waar de systeemgrenzen zijn ingesteld.

De World Steel Association (WSA) heeft een LCA-benadering gebruikt om het gebruik van hulpbronnen, energie en milieu-emissies te kwantificeren die samenhangen met de productie van veertien staalindustrieproducten vanaf de winning van grondstoffen tot aan de poort van de staalfabriek ('cradle-to-gate' ). De levenscyclusinventarisatie omvatte zowel de BF/basis-zuurstofoven als de vlamboogovenroutes. Een levenscyclusinventarisatie voor BF's heeft een CO2-reductie van ongeveer 6,5% aangetoond wanneer het PCI-tarief wordt verhoogd van 16 kg/tHM naar 116 kg/tHM. Er is echter een limiet aan de hoeveelheid steenkool die kan worden geïnjecteerd. Een studie heeft uitgewezen dat de maximale hoeveelheid steenkool die kan worden geïnjecteerd rond de 250 kg/tHM ligt. Volgens de WSA leidt een verhoging van de koleninjectie boven 180 kg/tHM echter niet tot een vermindering van de hoeveelheid cokes, en de extra kolen worden gewoon vergast en produceren meer BF-gas.

In een van de door de LCA-methodologie uitgevoerde onderzoeken wordt geschat dat het CO2-reductie-effect van PCI 0,07 kg CO2 is bij een injectiesnelheid van 0,1 kg/kg HM.

Verschillende LCA-onderzoeken tonen aan dat het injecteren van H2-bevattende reductiemiddelen, zoals steenkool, de CO2-uitstoot kan verlagen (vergeleken met volledig cokesbedrijf aangezien het H2-gehalte van cokes slechts ongeveer 0,5 %). Verdere CO2-reductie kan worden bereikt door de C-input (cokes en kolen) te verlagen. Maatregelen om dit te bereiken kunnen worden onderverdeeld in de volgende twee groepen.

- Degenen die een hogere efficiëntie BF-werking bevorderen. Deze omvatten hogere ontploffingstemperaturen, verbeterde asefficiëntie en een lagere temperatuur van de thermische reservezone. Deze maatregelen verminderen echter ook de toevoer van top-BF-gas aan stroomafwaartse processen. Minimalisering van de productie van BF-gas vermindert de CO2-uitstoot, maar is misschien niet mogelijk in fabrieken waar het gebruik van het BF-gas in stroomafwaartse processen belangrijk is.

- Maatregelen die energiebesparing in het ijzerproductieproces bevorderen, zoals het verminderen van BF-warmteverlies, het laden van metallisch ijzer, een lagere slaksnelheid en werken met een lagere sinterverhouding of voorgereduceerde sinter.

Bovendien verlaagt het recyclen van het koolstofarme BF-gas naar het BF de CO2-uitstoot. Deze technologie, gewoonlijk topgasrecycling (TGR) genoemd, verwijdert eerst de CO2 door een commercieel proces zoals 'Selexol', voordat het BF-gas opnieuw wordt verwarmd en in de ovenschacht en/of via de blaasmonden wordt geïnjecteerd. Het vereist het werken van de oven met een pure O2-straal om N2-accumulatie als gevolg van recycling te voorkomen. De opgevangen CO2 kan ondergronds worden opgeslagen. Het BF-gas, dat voornamelijk uit CO en H2 bestaat, vermindert het C-verbruik en verhoogt de BF-productiviteit. ULCOS (Ultra-Low CO2 Steelmaking), een consortium van 48 Europese bedrijven en organisaties, pioniert met deze technologie. Testen op proefschaal van de technologie gedurende een periode van zes weken resulteerden in een vermindering van de CO2-uitstoot tot 76%, op voorwaarde dat de opgevangen CO2 wordt opgeslagen.

Afvalwater en bijproducten

Staalproductie is een waterintensief proces, waarbij ongeveer 180 kubieke meter tot 200 kubieke meter water per ton staal wordt verbruikt. BF verbruikt ongeveer 14 kubieke meter tot 17,5 kubieke meter water per ton HM, waarvan het grootste deel wordt gebruikt voor koeling (om de BF-wanden en blaaspijpen te koelen) en om de slak af te koelen. Water wordt verder gebruikt in de BF GCP. Afvalwater dat bij deze processen wordt gegenereerd, wordt behandeld voordat het wordt gerecycled, waarbij meer dan 90% van het water wordt gerecycled. De hoeveelheid en samenstelling van het afvalwater is mede afhankelijk van de kwaliteit van de BF-grondstoffen. Grondstoffen met een hoog zoutgehalte kunnen bijvoorbeeld aanzienlijk grotere hoeveelheden waswater nodig hebben in de bovenste BF-gaswassers. Waterzuiveringsproces kan Cd en andere zware metalen in het afvalwater verwijderen voordat het wordt gerecycled of geloosd.

Geïntegreerde ijzer- en staalproductie resulteert in ongeveer 450 kg tot 500 kg rest- en bijproducten per ton geproduceerd ruw staal. Of this, more than 375 kg/t is slag and around 60–65 kg/t is dust and sludge from flue gas cleaning and scale. Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

Productieproces

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Cokesovengasinjectie in een hoogoven

- IJzerproductie door hoogoven en kooldioxide-emissies

- Een systeem met directe injectie begrijpen

- Een indirect injectiesysteem begrijpen

- Een multi-point brandstofinjectiesysteem begrijpen