Theorie en praktijk van het sinteren van ijzererts

Theorie en praktijk van het sinteren van ijzererts

Sinteren van ijzererts is een generieke term die wordt gebruikt om het proces te beschrijven waarbij een sintermengsel (ruwe mix of groene mix) van ijzerertsfines, fluxen, brandstof (cokesbries) en plantretourfines (bijv. walshuid, hoogovenstof , en teruggegeven sinterfines enz.) worden omgezet in een bepaalde vorm van agglomeraat. Het bestaat uit het verhitten van het sintermengsel met een deeltjesgrootte van minder dan 10 mm tot een zodanige temperatuur dat het oppervlak van elke korrel van het ladingsmengsel begint te smelten en de gevormde smelt vloeibare bruggen tussen korrels creëert, die na het stollen zorgen voor de vorming van een vast poreus materiaal, sinter genaamd, met een zeefgrootte van normaal gesproken 5 mm tot 30 mm (de bovenste maat kan oplopen tot 50 mm om te voldoen aan de plaatselijke vereisten), en dat bestand is tegen de bedrijfsdruk en de temperatuuromgeving in de hoogoven (BF).

Het proces van sinteren is een thermische bewerking waarbij smelt- en assimilatiereacties betrokken zijn. De eerste fase van het sinterproces is de vorming van de smelt die de reactie tussen fijne ijzerertsdeeltjes en fluxen omvat. De initiële smelt wordt gegenereerd door aanhechtende fijne deeltjes tijdens verwarming via een reactie tussen ijzererts en fluxen. Vervolgens worden kerndeeltjes gedeeltelijk geassimileerd of opgelost in de primaire smelt om meer smelt te vormen. Voordat volledig smelten is bereikt, daalt de sintertemperatuur vanwege de korte verblijftijd bij de maximale temperatuur, waarna de smelt stolt en minerale fasen neerslaan, wat resulteert in de vorming van de bindingsfasen.

Tijdens het sinterproces vinden de chemische reacties plaats bij hoge temperatuur en worden het ijzererts en de fluxen gecombineerd en vormen ze een sinterkoek bestaande uit ijzererts, silico-ferrieten van calcium en aluminium (SFCA), dicalciumsilicaat en een glasachtige fase . Sinterreacties regelen ook de volumefractie van elk mineraal, wat de kwaliteit van de sinter kan beïnvloeden en daarmee de prestatie van de BF.

De eerste fase van het sinteren is de granulatie (nodulisatie of pelletisatie) van het sintermengsel, dat bestaat uit de homogenisatie ervan in een mengtrommel gedurende enkele minuten met toevoeging van 6% tot 8% water. Het gegranuleerde sintermengsel wordt vervolgens op het permeabele sinterstrengrooster geladen. Het bedblad wordt verwarmd tot hoge temperatuur door een gasvormige brandstof en lucht wordt door het rooster gezogen. Na een korte ontstekingstijd wordt de verwarming van het bedblad gestopt en beweegt een smalle verbrandingszone of vlamfront (FF) naar beneden door het bed, waarbij elke bedlaag achtereenvolgens wordt verwarmd. In het bed worden de korrels verwarmd tot een temperatuurbereik van 1250 ° C tot 1350 ° C om hun verweking te realiseren en vervolgens gedeeltelijk te smelten. In een reeks reacties wordt een halfgesmolten materiaal geproduceerd dat, bij daaropvolgende afkoeling, kristalliseert in verschillende minerale fasen met verschillende chemische en morfologische samenstellingen.

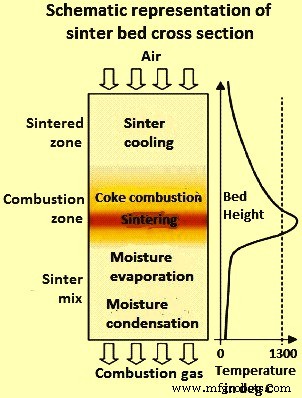

Tijdens het sinteren genereert de verbranding van cokes een zone met hoge temperatuur (verbrandingszone) die door het sinterbed naar beneden beweegt. Fijne deeltjes reageren sneller en vormen de primaire smelt die grove ertsdeeltjes gedeeltelijk oplost. Schematische weergave van een sinterbeddwarsdoorsnede van een onderbroken sinterproces wordt getoond in figuur 1. De voortgang van de cokesverbranding bepaalt het temperatuurprofiel en de vorming van verschillende zones in het bed. Naarmate de verbrandingszone naar beneden beweegt, vindt de stolling van de smeltfase plaats door luchtaanzuiging, wat resulteert in de vorming van de gesinterde zone. De zone onder de verbrandingszone bestaat uit het sintermengsel (niet-gereageerd materiaal) en kan in twee gebieden worden opgesplitst. Het gebied direct onder de verbrandingszone komt overeen met de dehydratatie van het sintermengsel door het hete gas uit de verbrandingszone, terwijl de zone onder dit gebied het koude deel van het sinterbed is waar de stoom wordt gecondenseerd.

Fig 1 Schematische weergave van de doorsnede van het sinterbed

In principe omvatten de sinterreacties reacties van fijn erts met fluxen, wat resulteert in de vorming van een smeltfase die wordt gebruikt tijdens vast-vloeistofreacties voor de assimilatie van het grove erts. De smelt die zich tijdens het sinteren vormt, fungeert als hechtfase. Aangezien SFCA wordt beschouwd als de belangrijkste component van de bindingsfase vanwege de overvloed in de sinter en de significante invloed op de sinterkwaliteit, zijn sinterreacties specifiek bestudeerd met betrekking tot de controle van de concentratie en microstructuur van de SFCA-fase die zich vormt tijdens het sinterproces. Het volume van de smeltfase speelt een grote rol bij het sinteren. Overmatig smelten resulteert in een homogene glasachtige structuur, die een lage reduceerbaarheid heeft, terwijl een zeer lage smeltconcentratie onvoldoende sintersterkte veroorzaakt, wat resulteert in een hoge hoeveelheid terugkerende sinterfines.

De procesenergie wordt geleverd door verbranding van de cokesbries. Voor de verbrandingszone verdampt water en worden vluchtige stoffen verdreven. In de verbrandingszone vinden reacties plaats die resulteren in de vorming van een sterke sinter. De meeste warmte van de gassen die de verbrandingszone verlaten, wordt geabsorbeerd voor het drogen, calcineren en voorverwarmen van de onderste lagen van het bed. Wanneer de verbrandingszone de bodem van het bed bereikt, is het proces voltooid en wordt de hete sinterkoek van het rooster getipt en grof gebroken in een hete breker.

Sinteren is een continu proces. De sinterstreng wordt gevormd door een reeks pallets, elk van de pellets heeft zijwanden en een doorlatend rooster, dat is geladen met het sintermengsel, gaat onder de ontstekingskap door, wordt onderworpen aan neerwaartse zuiging, kantelt en keert vervolgens terug naar de laadpositie. De windkasten onder de streng zijn via een gasreinigingssysteem aangesloten op een ventilator.

Sintermix

De sintermix die het sinterbed vormt, bestaat voornamelijk uit ijzererts, cokesbries, fluxen en retourfijnstof. Het gedrag van het sintermengsel tijdens het sinteren en de kwaliteit van de sinter is grotendeels afhankelijk van de chemische, granulometrische en mineralogische samenstelling van het ijzererts. De ertskenmerken beïnvloeden het sintergedrag en daarom is het een belangrijk aspect bij de sinterproductie. Er zijn verschillende onderzoeken gedaan naar de invloed van de samenstelling van het sintermengsel op de sinterfasen, wat op zijn beurt invloed heeft op de basiciteit (CaO/SiO2), temperatuur, thermisch regime en Al2O3 (aluminiumoxide) en MgO (magnesia) gehaltes op het ferrietgehalte, totaal hematiet, opnieuw geoxideerd hematiet geoxideerd uit magnetiet, reduceerbaarheidsindex (RI), reductiedegradatie-index (RDI) en tuimelindex (TI), porositeit en cokessnelheid.

Het gedrag van het sintermengsel tijdens het sinterproces hangt af van de chemische samenstelling. Er zijn verschillende onderzoeken uitgevoerd om het effect van de chemische samenstelling van het sintermengsel op de smeltvorming en de assimilatiereacties te onderzoeken. Kleine veranderingen in de chemische samenstelling van ijzererts kunnen tijdens het sinteren significante wijzigingen in de fasevorming veroorzaken.

De sinterkwaliteit is afhankelijk van de vorming van de bindingsfase, die op zijn beurt weer afhangt van het sintervermogen van ijzererts. Aan de andere kant wordt de reactiviteit van ijzererts significant beïnvloed door de korrelgrootte die het reactieoppervlak en de pakkingsdichtheid (porositeit) van het sintermengsel bepaalt. Daarom is de deeltjesgrootte van het ijzererts belangrijk om sinterreacties tijdens het sinterproces te beheersen.

De verandering in de grootte van de ertsdeeltjes beïnvloedt het sinterproces. Het is gebleken dat het assimilatievermogen van fijne ertsdeeltjes groter is dan dat van grove deeltjes. Het reactieoppervlak voor fijne deeltjes is hoog, wat resulteert in hoge reactiesnelheden. De vorming van hogere smeltconcentraties kan echter leiden tot een toename van de viscositeit van de smelt, wat resulteert in een afname van de smeltvloeibaarheid. Daarom is het opnemen van grove deeltjes in het sintermengsel noodzakelijk om de doorlaatbaarheid van het sinterbed te verbeteren, wat gepaard gaat met een toename van grootschalige bewegingen tussen de smelt en vaste deeltjes.

De gemiddelde deeltjesgrootte van ijzererts beïnvloedt de permeabiliteit van het sinterbed, wat op zijn beurt de microstructuur en productiviteit van de sinter beïnvloedt. De grotere deeltjes bevorderen diffusiebinding en kleinere artikelen bevorderen slakbinding in het sinterproces. Een hoge fractie kleine deeltjes vormt overmatige hoeveelheden smelt, wat resulteert in een verslechtering van de sinterkwaliteit, terwijl de sinter uit grote hoeveelheden grove deeltjes resulteert in een afname van de sintersterkte. Er is gevonden dat de toename van de gemiddelde deeltjesgrootte van ijzererts de sinterproductiviteit verhoogde.

Tijdens een onderzoek naar de sinterbaarheid van het sinterbed waarin grote deeltjes zijn verwerkt, is gebleken dat het gebruik van grotere ertsdeeltjes leidt tot een verbeterde doorlaatbaarheid van het sinterbed en de sinterreacties tijdens het proces. Wanneer grote deeltjes in het bed worden geplaatst, worden gebieden met een lage dichtheid gevormd rond de deeltjes. Door de verhoogde doorlaatbaarheid van het sinterbed is zowel de gasstroomsnelheid als de FF-snelheid rond de grote deeltjes hoger dan bij fijne deeltjes. Daarom kunnen de smeltreactie en de assimilatie snel plaatsvinden rond de grote deeltjes vanwege de hoge vloeibaarheid van de smelt.

De deeltjesgrootteverdeling heeft ook effect op de pakkingsdichtheid van samengeperste pellets, die de sintersnelheden beïnvloedt. De pakkingsdichtheid van mengsels bestaande uit fijne deeltjes verbetert door een deel ervan te vervangen door grove deeltjes. Tijdens het verdichten kunnen de vaste deeltjes dichter bij elkaar komen, wat resulteert in een hoog aantal contacten tussen deeltjes en een hoge pakkingsdichtheid (lage porositeit). Het vervangen van fijne deeltjes door grote deeltjes leidt tot een verhoging van de pakkingsdichtheid tot een maximum, waarna deze afneemt voor hogere fracties van grove deeltjes. De maximale pakkingsdichtheid treedt op op het punt waar alle holtes tussen de grove deeltjes worden opgevuld door kleine deeltjes. De aanwezigheid van grove deeltjes kan daarom compacte poeders produceren met een hogere pakkingsdichtheid (lagere porositeit), wat resulteert in een toename van de sintersnelheden.

Het gehalte aan ultrafijne deeltjes in een ertsmengsel, met name de fractie van minus 50 micrometer (micron) fijnstof, speelt een cruciale rol bij de granulatie, in de eerste plaats bij het initiëren van de vorming van een coatinglaag rond de kerndeeltjes en vervolgens bij het samenbinden van de grotere deeltjes. formaat hechtende fijne deeltjes met de coating.

Cokes is de beste brandstof voor het sinteren van ijzererts. Grootteclassificatie is een cruciale factor. De beste economie en efficiëntie wordt bereikt met een cokesdeeltjesgrootte van minder dan 3 mm. Sommige onderzoeken hebben aangetoond dat de beste cokesgrootte voor sinterproductiviteit en reduceerbaarheid tussen 0,25 mm en 3 mm ligt. Een andere studie heeft aangetoond dat hoewel een cokesgrootte van minder dan 0,25 mm een negatief effect heeft op de productiviteit; het heeft geen invloed op de efficiëntie van het verbrandingsproces. Verder heeft de grovere fractie de voorkeur en is deze zuiniger in verbruik. Vergelijking van verschillende fracties van cokesbriesgrootte heeft aangetoond dat met grove cokes (kleiner dan 3 mm en groter dan 1 mm) betere resultaten worden bereikt dan met fijne cokes (kleiner dan 1 mm). Fijne cokes wordt voornamelijk beschouwd als hechtende fijne deeltjes in granulatie die de oppervlaktecoating rond de korrels vormen. Fijne cokes verbrandt snel, terwijl grove cokes langzamer verbrandt en de FF kan verbreden, wat kan leiden tot productiviteitsverlies. Een grovere brandstof is ook zuiniger, versterkt de sinterproductie, verbetert de RDI en verlaagt de SO2-uitstoot.

Het effect van de cokesdeeltjesgrootte in het sinterbed op de productiviteit, het cokesverbruik en de sinterkwaliteit is onderzocht in sinterpottesten. Deze tests hebben aangetoond dat de grovere cokesbriesfractie leidt tot een hogere FF-snelheid en een betere verbrandingsefficiëntie. Fijne cokes bereikt een slechter verbrandingsrendement, produceert minder warmte en verlaagt de sintertemperatuur. Als gevolg hiervan moet de cokessnelheid worden verhoogd wanneer fijnere cokes wordt gebruikt om de sinterkwaliteit te behouden.

Granulatie van sintermix

Het doel van granuleren is om de fijne deeltjes aan elkaar te laten hechten en grovere deeltjes te vormen. Hierdoor bevat het gegranuleerde erts een kleiner aantal deeltjesgroottes en biedt het daardoor minder weerstand tegen de doorgang van de gassen.

Granulatie is van fundamenteel belang voor het sinteren van ijzererts, aangezien een goede sinterbedpermeabiliteit grotendeels de snelheid bepaalt waarmee het proces vordert en daarmee de productiviteit van de sinterfabriek. De granulatie van het sintermengsel wordt in het algemeen uitgevoerd in een roterende trommel voorafgaand aan het sinterproces, gedurende enkele minuten met toevoeging van 6% tot 8% water. Het volledige granulatieproces duurt ongeveer 30 minuten tot 1 uur, inclusief het toevoegen van vocht, granuleren en inbrengen in de sintermachine.

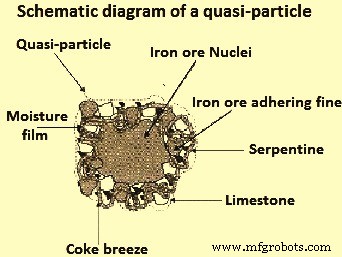

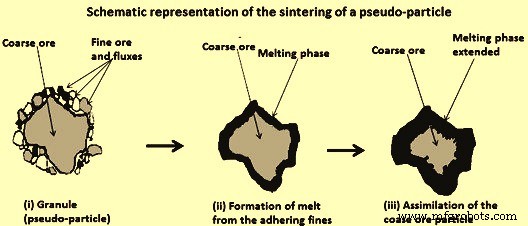

De eerste onderzoeken naar de structuur van gegranuleerde sintermengsels werden uitgevoerd bij Nippon Steel Corporation (NSC). Deze studies hebben de term 'quasi-deeltje' bedacht, ook wel pseudo-deeltje genoemd (Fig 2), dat is samengesteld uit een kern van ijzererts. Tijdens het sinteren blijft dit quasi-deeltje gedeeltelijk niet gesmolten, omgeven door fijnere ertskorrels met silica (SiO2) ganggesteente en in aanwezigheid van hoge basiciteit (CaO/SiO2).

Fig 2 Schematisch diagram van een quasi-deeltje

Tijdens het granulatieproces worden quasi-deeltjes gevormd wanneer de fijne deeltjes (minder dan 0,2 mm) zich hechten aan het oppervlak van grote deeltjes (groter dan 0,7 mm) en vervolgens korrels vormen. Tussendeeltjes (0,2 mm tot 0,7 mm) zijn moeilijk te granuleren en hebben geen goed gedefinieerde rol. In de praktijk moet de hoeveelheid tussendeeltjes worden geminimaliseerd vanwege hun nadelige invloed op de granulatie en nadelige invloed op de doorlaatbaarheid van het sinterbed. Een verhoging van het watergehalte van het sintermengsel kan ertoe leiden dat de tussendeeltjes werken als hechtende fijne deeltjes, die slecht hechten aan de grove deeltjes en kunnen loslaten tijdens de droogfase. De tussenliggende deeltjes kunnen ook fungeren als kernen en quasi-deeltjes vormen met een kleine grootte in vergelijking met die gevormd met grovere kernen. Dit kan de doorlaatbaarheid van het sinterbed en de productiviteit van het sinterproces aanzienlijk verminderen.

Tijdens het sinterproces vormen zich ferrieten in de laag die aan de kern is gehecht als gevolg van de vast-vloeistofreactie tussen hematiet en een CaO-Fe2O3-smelt die kleine hoeveelheden SiO2 en Al2O3 bevat. De hechting wordt sterk beïnvloed door het vocht dat beschikbaar is voor granulatie. Andere factoren zoals de aard van de kern, deeltjesvorm en oppervlakte-eigenschappen zijn van ondergeschikt belang.

Het vochtgehalte in het te sinteren sintermengsel is een zeer belangrijke parameter in het granulatieproces. Het proces van het hechten van fijne deeltjes aan kernen om quasi-deeltjes te vormen, wordt zeer sterk beïnvloed door het vocht dat beschikbaar is voor granulatie (totaal vocht minus vocht geabsorbeerd door sintervoedingscomponenten). Maximale productie wordt bereikt met de optimale vochttoevoeging, die minder is dan nodig is voor maximale luchtdoorlatendheid. Het is normaal om ongeveer 0,85 keer te werken dan nodig is voor de maximale doorlaatbaarheid. Dit komt omdat vocht condenseert in de onderste laag van het bed na verdamping uit het bovenste deel als de FF nadert. Condensatie vindt normaal gesproken plaats tijdens de eerste 2 minuten van sinteren voordat het sintermengsel zijn dauwpunttemperatuur bereikt.

Een goede beheersing van de vochttoevoeging is essentieel. De toevoeging van water in de mengtrommel moet worden aangepast om het ingestelde vochtgehalte te behouden. Automatische besturing is gewenst bij handmatige methoden, omdat dit een snellere respons en consistentere toevoer naar de sinterstreng garandeert.

Granulatie die wordt uitgevoerd door de materialen in een roterende trommel te rollen, vergroot de korrelgrootte door adhesie, hoofdzakelijk als gevolg van de werking van twee soorten krachten, namelijk (i) 'in elkaar grijpen' van de deeltjes, en (ii) aantrekking door de creatie van vloeibare fase 'bruggen' tussen de deeltjes. Het belang van de grootte van de in elkaar grijpende krachten kan worden gevarieerd door de volgorde van vorming van het te sinteren mengsel te wijzigen om de aggregerende werking van de granulatiekern die wordt geleverd door een bepaalde component (bijv. de terugkerende sinterfines) te bevorderen.

De grootte van de in elkaar grijpende krachten kan ook worden gevarieerd door de volgorde van de vorming van het sintermengsel te wijzigen om een selectief granulatie- of pre-agglomeratieproces op te nemen. In dergelijke gevallen gaat het om het afzonderlijk behandelen van het ertsfineer en concentraten, een deel van het retoursinterfines en de kalk afzonderlijk met een extra proceslijn. Deze materialen worden gemengd met water en gemicropelletiseerd in een trommel of schijf voordat ze in het hoofdgranulatiecircuit worden gebracht voorafgaand aan de granuleertrommel. In dit proces fungeren de teruggevoerde sinterfijne deeltjes als de kern en kalk als het agglomeratiemiddel. Deze praktijk maakt het gebruik van een groter aantal boetes mogelijk zonder verlies van productiviteit.

Krachten van de laatste soort (bruggen) ontstaan door de aanwezigheid van water dat aan het mengsel wordt toegevoegd, en hun effect kan worden versterkt door het gebruik van additieven. In beide gevallen (vergrendeling en bruggen) is de sterkte van de granulaatdeeltjes niet hoog. Het is alleen voldoende om ervoor te zorgen dat het granulaatmengsel zonder breken kan worden getransporteerd en gelaagd op het sinterrooster. De grootteverdeling van een granulaatmengsel wanneer het op het sinterrooster wordt gevoerd, varieert van ongeveer 1 mm tot 10 mm.

Het onderzoek om de structuur van de korrels in de driedimensionale afbeeldingen te achterhalen, wordt meestal gedaan met behulp van de 3D-röntgentomografietechniek. In een dergelijk onderzoek zijn mengsels van fijn ijzererts (concentraten), fijngesinterd terugvoer en kalksteen bereid in concentraat/erts-verhoudingen van 20:80, 50:50, 80:20 en 100:0 en zijn sinters geproduceerd met een basisch van 0,8, 1,4 en 2,0. Het opnemen van grotere hoeveelheden concentraten in het sintermengsel heeft de granulatie complexer gemaakt.

Superfijne deeltjes hechten niet alleen aan grove deeltjes, maar kunnen ook duurzame kernen vormen terwijl ze deeltjes van gemiddelde grootte binden, en hoe meer superfijne deeltjes er in het sintermengsel worden gebruikt, hoe minder voorspelbaar de grootteverdeling van de korrels is. Korrels die behoren tot de sintermix zonder grof erts (concentraat/erts-verhouding van 100:0) hadden geen kern en zeer weinig kalksteendeeltjes plakten aan het oppervlak dat aanvankelijk werd gevormd door het pelletiseermechanisme, en heeft een vergelijkbare structuur als die van pellets. Het granulatiegedrag kan niet volledig worden verklaard door één enkele factor, zoals de concentraat/erts-verhouding, en veranderingen in de ertsminerologie, samenstelling en hoeveelheid ganggesteente, warmteverbruik en watergehalte in de mix, zijn allemaal zeer relevante factoren.

De productiviteit van de sinter is direct gerelateerd aan de doorlaatbaarheid van het bed. Op zijn beurt hangt de permeabiliteit samen met de korrelgrootteverdeling en de gemiddelde korrelgrootte, die afhankelijk zijn van de vochttoevoeging. De doorlatendheid stijgt tot een maximale waarde als functie van het vocht. Maximale productiviteit wordt bereikt met 85% van het vocht dat nodig is voor maximale doorlaatbaarheid door condensatie van vocht in de onderste laag van het bed.

In sommige van de onderzoeken die zijn uitgevoerd om het granulatiegedrag van een aantal ijzerertsen van verschillende aard te voorspellen, is een vergelijking voorgesteld om het optimale vochtgehalte van het ruwe mengsel te berekenen als een functie van de aard, samenstelling en granulometrie van het ertsen. Het optimale vochtgehalte wordt gedefinieerd als de laagste hoeveelheid die nodig is om een maximale doorlaatbaarheid van het bed te bereiken. De vergelijking wordt toegepast voor elk erts en ertsmengsel, met toevoeging van cokes, flux en retoursinterfijnstof. Er is een goede correlatie gevonden tussen experimentele en berekende waarden.

In sommige andere onderzoeken naar granulatie is apparatuur ontworpen om de vochtcapaciteit van verschillende soorten ijzererts en ertsmengsels te bepalen. De vochtcapaciteit is gedefinieerd als het maximale watergehalte dat tussen ertsdeeltjes kan worden vastgehouden. Gebleken is dat de vochtcapaciteit toeneemt met het uitwendige oppervlak en afneemt naarmate het ertsporiënvolume toeneemt. De gevonden vergelijking voor het bepalen van de verhouding tussen de optimale vochtigheid (W) en vochtcapaciteit (MC) is W =6,94 + 0,12 MC. De experimentele gegevens wijzen op een zeer hoge correlatie tussen W en MC.

Op basis van zowel verdere studies als initiële studies is de formule die is voorgesteld voor het berekenen van de optimale vochtigheid (W) als functie van de aard, samenstelling en granulometrie van het ijzererts W =2,28 + 0,427 L + 0,810 A – 0,339 S + 0,104D + 0,036 E waarbij L het ertsgewichtsverlies tijdens verhitting in grammen is, A is % Al2O3 in erts, S % SiO2 in erts, D is ertsfractie kleiner dan 0,2 mm en E is de ertsfractie tussen 0,2 mm en 1 mm. Er is vastgesteld dat een monster met een hogere vochtcapaciteit een hoger watergehalte nodig heeft om de beste beddoorlatendheid te bereiken. Het is niet mogelijk gebleken om de doorlaatbaarheid direct te relateren aan de aard van het erts.

Er zijn ook studies uitgevoerd om het effect van vochttoevoeging en bevochtigbaarheid op granulatie te bepalen door de contacthoek tussen ijzeroxide en water en de ijzerertsgranulatiefitness te bepalen. De studie hield rekening met verschillende soorten ertsen om de interactie tussen verschillende parameters te bepalen, namelijk (i) aard van het erts (porositeit), (ii) vochtgehalte, (iii) bevochtigingstijd, (iv) meting van de erts-watercontacthoek, (v) oppervlakteruwheid, (vi) rpm van pelletiseertrommel, (vii) hechtende fijne verhouding (AR) van fijne deeltjes, en (viii) breuksterkte (FS) van quasi-deeltjes. De beste granulatie wordt bereikt met een goethiet-ertskern, met hoge porositeit, lage ruwheid en een lage contacthoek (meer bevochtigd).

In sommige sinterfabrieken zijn ook tweetrapsgranulatiesystemen gebruikt. Het tweetrapsgranulatiesysteem helpt bij de behandeling van fijne ertsen en verhoogt tegelijkertijd de FF-snelheid, permeabiliteit en productiviteit van het proces.

Het is voordelig om het conventionele granulatieproces te verbeteren, vooral bij het gebruik van goethiet- en limoniet-ertsen, die gewoonlijk een hoger A1203-gehalte hebben dan hematiet-erts en leiden tot verslechtering van de sintereigenschappen. In dit opzicht hebben studies aangetoond dat de sinterkwaliteit verbetert wanneer de conventionele granulatiefase in de trommelmenger wordt gevolgd door een tweede fase. In de eerste fase wordt de mix van ijzererts en retoursinterfines in de trommel gedaan. In de tweede fase wordt cokes plus kalksteen plus dolomiet toegevoegd aan het mengsel dat resulteert uit de eerste fase en de verkregen korrel wordt gevormd door een kern die voornamelijk bestaat uit ijzererts omgeven door cokes en flux. Dit coatinggranulatieproces verbetert de fluxvormingsreactie door de segregatie van CaO (calciumoxide) uit de kalksteen op Fe (ijzer) uit het ijzererts. Dit heeft tot gevolg dat sinteren plaatsvindt bij een lagere temperatuur, verbetert de permeabiliteit en productiviteit en vermindert de vorming van secundair hematiet, met als gevolg een verbetering van de RDI. De TI en reduceerbaarheid verbeteren ook, door de vorming van meer microporiën, die ook de verspreiding van scheuren voorkomen die verantwoordelijk zijn voor verslechtering van de RDI.

De mengtijd in de trommel in de tweede fase is erg belangrijk en ongeveer 50 seconden is vastgesteld als de optimale tijd. Een kortere tijd staat niet toe dat de kern goed bedekt wordt met cokes + flux. Een langere tijd veroorzaakt vernietiging van de quasi-deeltjes, vanwege de opname van cokes en flux in de korrels (van de kern), en levert een soortgelijk quasi-deeltje op als dat wordt verkregen bij conventionele eentrapsgranulatie.

Er zijn gedetailleerde studies uitgevoerd naar de cokes- en kalksteencoatinggranulatiemethode met als doel de productiviteit, reduceerbaarheid en BF-werking te verbeteren. Deze technologie bestaat uit het coaten van cokes en kalksteen op het oppervlak van quasi-deeltjes die zijn gegranuleerd in het primaire deel van de trommelmixer. Cokes en kalksteen worden met hoge snelheid vanaf het uiteinde van de trommelmixer door de bandtransporteur geïnjecteerd om hun coating op de quasi-deeltjes te bereiken. De coating-granulatietijd is de belangrijkste regelfactor en wordt aangepast door de transportbandsnelheid te wijzigen. De normale tijd ligt in het bereik van 40 seconden tot 60 seconden met kortere tijden dat niet al het quasi-deeltje wordt gecoat, en bij langere tijden wordt het quasi-deeltje vernietigd.

Er zijn ook onderzoeken uitgevoerd om de segregatie van afzonderlijk gegranuleerde deeltjes te beoordelen (cokescoating en kalksteencoating), en in beide gevallen van de granulaties is de productiviteit gestegen in vergelijking met conventionele productiviteit. Cokescoating verbetert de cohesiespanning van quasi-deeltjes en verbetert zo de doorlaatbaarheid in de natte zone. Met kalksteencoating heeft de sinter een lager secundair hematietgehalte en een structuur met scheurtolerantie (verbeterde RDI), meer primair hematiet en SFCA (verbeterde RI), en verbeterde smeltvloeibaarheid. In de BF verbetert het asrendement met 1% en kan de hoeveelheid reductiemiddel met 7 kg/ton ruwijzer worden verlaagd.

Selectieve granulatietechnologie wordt ook gebruikt in enkele van de sinterfabrieken in Japan. Deze technologie wordt gebruikt om het sinteren van ijzererts met een hoog Al2O3-gehalte mogelijk te maken, dat anders moeilijk te sinteren is vanwege de lage reactiviteit van Al2O3-dragende materialen en de hoge viscositeit van primaire smelten. Selectieve granulatie bestaat uit het zeven van het erts en het sturen van de grotere fractie met een lager Al2O3-gehalte naar het conventionele granulatiecircuit, terwijl de kleinere fractie met een hoger Al2O3-gehalte wordt gepelletiseerd tot korrels van 2 mm tot 5 mm die worden opgenomen in het conventionele granulatiecircuit. De kleinere fractie bevat kleiachtige ertsen met een hoog Al2O3-gehalte en hogere smelttemperaturen. De selectieve granulatie zorgt voor een granulaatkern met een hoger Al2O3-gehalte dan conventionele granulatie. Bij dit proces bevorderen de fijne deeltjes die zich met een lager Al2O3-gehalte aan de kern hechten door te reageren met de kalksteen, de vorming van de primaire smelt bij een lagere temperatuur.

Het selectieve granulatieproces heeft een hoge verwerkingssnelheid van grondstoffen en kan kleverige grondstoffen continu verwerken. Verder wordt een vermindering van brandstofcokes en een vermindering van het ventilatorvermogen bereikt. Ook wordt de productiviteit verbeterd en het FeO-gehalte verlaagd. De verbetering van de reduceerbaarheid leidt op zijn beurt tot een vermindering van het cokesverbruik in het BF. Er is ook een verbetering in de RDI-waarde van de sinter.

Vlam voorzijde

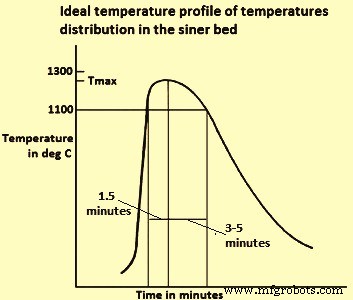

De temperatuur van het vlamfront of de verbrandingszone heeft een zeer grote invloed op de sintertijd en productiviteit, aangezien het invloed heeft op de FF-permeabiliteit. In het algemeen is het verlagen van de FF-temperatuur zeer gunstig voor de productiviteit, aangezien de weerstand van de FF tegen de luchtstroom een functie is van de gassnelheid tot de macht drie. Het verhogen van de FF-temperatuur verhoogt de luchtstroomweerstand aanzienlijk en leidt tot een langere sintertijd en verminderde productiviteit. Door de temperatuur op verschillende niveaus in het sinterbed te meten, kan de beweging van de verbrandingszone worden gevolgd en kan het concept van de FF-snelheid worden gedefinieerd als de snelheid waarmee het niveau waar de snelste temperatuurstijging plaatsvindt door het bed beweegt. Fig 3 toont de ideale temperatuur (warmte)verdeling in het sinterbed.

Fig 3 Ideale temperatuurverdeling in het sinterbed

De opwarmtijd in de hogetemperatuurzone (hoger dan 1100°C) moet kort zijn (1,5 minuut) aangezien de partiële zuurstofdruk (pO2) in deze zone laag is vanwege cokesverbranding en FeO, wat schadelijk is voor de reduceerbaarheid van de sinter , wordt gemakkelijk gevormd. De afkoeltijd (tot 1100°C) moet lang zijn (van 3 minuten tot 5 minuten) om een sterke sinterstructuur te verkrijgen door de vorming van een ganggesteentematrix, wat wordt bevorderd door de aanwezigheid van SiO2 (silica). Tijd-temperatuurprofielen zijn op verschillende plaatsen in het bed gemeten en geven aan dat de breedte en Tmax van de verbrandingszone toenemen naarmate deze door het bed zakt.

Om een uniforme Tmax te bereiken, wordt in sommige sinterfabrieken sinteren in twee lagen uitgevoerd. Het bestaat uit het voorbereiden van het bed met een hoger cokesgehalte in de bovenste laag dan in de onderste laag om de neiging van Tmax om te stijgen tegen te gaan. Naast twee lagen om de warmteverdeling in het bed te regelen, is er continue meetapparatuur ontwikkeld die direct de temperatuurverdeling door het bed signaleert, samen met een apparaat om de verdeling van het door het sinterrooster aangezogen volume te meten. De warmteverdeling kan worden gecontroleerd door de strengsnelheid en het cokesgehalte in het sintermengsel aan te passen.

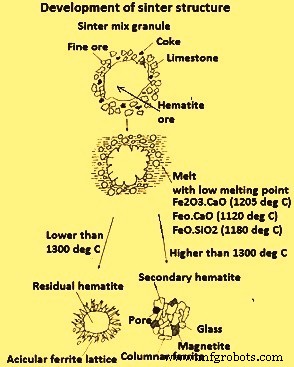

Er is een relatie tussen de maximale FF-temperatuur en de sinterstructuur. Wanneer sinteren wordt uitgevoerd bij een temperatuur lager dan 1300°C, wordt bij ongeveer 1200°C een smelt (voornamelijk bestaande uit Fe2O3 en CaO) in het sinterbed gegenereerd en worden het ijzeroxide en de fijne deeltjes in de smelt geassimileerd. Als de smelt de hematietkorrel penetreert, treedt er een grensvlakafbraak op, waardoor een primair hematiet (niet-gesmolten) overblijft dat als gunstig wordt beschouwd voor sinteren omdat het de RI verbetert. Wanneer CaO en Al2O3 in de smelt worden geassimileerd, reageert dit met het ijzeroxide en genereert naaldvormig calciumferriet (met een grootte van minder dan 10 micron) dat Al2O3 en SiO2 als vaste oplossing bevat, volgens de algemene reactie Fe2O3 + CaO + SiO2 + Al2O3 ? Si02·CaO·(Fe, Al)203. Het silico-ferriet van calcium en aluminium (SFCA) wordt beschouwd als een zeer gunstig bestanddeel voor de sinterstructuur, omdat het een goede reduceerbaarheid bezit en de sinter mechanische sterkte verleent, en de shatter-index (SI) en de tuimelindex (TI) verbetert.

Tijdens het sinteren bij lage temperatuur (minder dan 1300 deg C) neemt de vorming van magnetiet af (minder FeO) en sinteren verbetert de RI en verlaagt (verbetert) de RDI. Ook wordt de optimale structuur voor sinter-reduceerbaarheid in de BF bereikt, die wordt gevormd door een hematietkern (niet gesmolten) omgeven door een naaldvormig ferrietrooster. Bij sinteren bij een temperatuur hoger dan 1300 ° C lost een deel van het ferriet op en smelt het om te worden omgezet in hematiet of magnetiet en in ganggesteentecomponenten. When the melt cools it forms as new phases of (i) large ferrite crystals, whose reducibility is inferior to the acicular ferrite, and (ii) secondary hematite, which is detrimental to the RDI. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

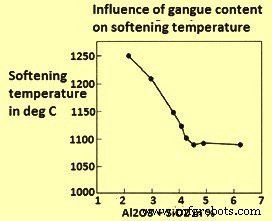

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

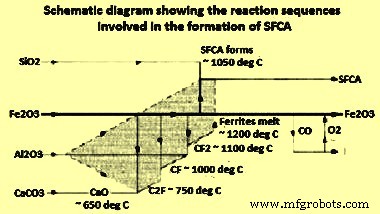

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

Productieproces

- Automatisering en controlesysteem van Sinter Plant

- Het sinterproces van fijne ijzererts

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- Factoren die het sinter- en sinterproces beïnvloeden

- Technologieën voor verbetering van het sinterproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Beneficiation van ijzererts

- Winning van ijzererts

- Eigenschappen en kwaliteiten van grijs ijzer verklaard

- Eigenschappen en samenstelling van ruwijzer

- Het smeltproces van ijzererts begrijpen