Gebruik van direct gereduceerd ijzer in een elektrische boogoven

Gebruik van direct gereduceerd ijzer in een elektrische boogoven

Staalproductie door de elektrische boogoven (EAF) heeft een zeer goede flexibiliteit met betrekking tot de selectie van ladingsmaterialen. Het traditionele uitgangsmateriaal voor het EAF-proces was 100 procent koudschroot, maar aangezien de problemen met betrekking tot schroot, zoals de beschikbaarheid en kwaliteit, marktprijsschommelingen en beperkingen opgelegd door schroot bij het maken van sommige staalsoorten als gevolg van restelementen en stikstofniveau enz. toegenomen, intensiveerden EAF-operators de zoektocht naar alternatieve ijzerhoudende ladingsmaterialen.

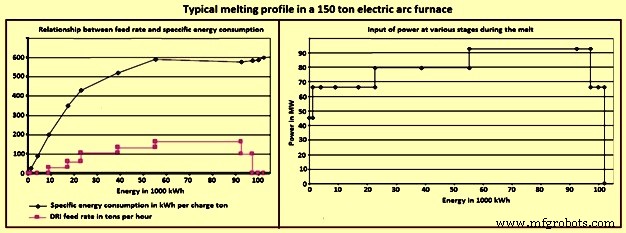

Direct gereduceerd ijzer (DRI) zoals ruwijzer en ruwijzer is een van de alternatieve materialen voor ijzerlading die in verschillende percentages in het EAF-staalproductieproces zijn gebruikt. Het gebruik van DRI kan duidelijke effecten hebben op het smeltproces. Energieverbruik, productiviteit en opbrengst worden beïnvloed door DRI-chemie, percentage DRI dat wordt gebruikt in de schrootmix en werkwijzen. DRI wordt gebruikt als schrootvervanging in het EAF-staalproductieproces. Fig 1 toont een typisch smeltprofiel met DRI in de ladingsmix in een EAF van 150 ton.

Fig 1 Typisch smeltprofiel met DRI in de ladingsmix in een EAF van 150 ton

De normale voordelen van het gebruik van DRI in het EAF-staalproductieproces zijn (i) constante grootte en afmeting, (ii) bekende samenstelling, (iii) bijna afwezigheid van zwervende elementen, (iv) zuiverheid, of de afwezigheid van niet-metalen stoffen die leiden tot een betere productiviteit en energieverbruik, (v) eenvoudig gebruik in de EAF, aangezien DRI samen met schroot in een EAF kan worden geladen, met behulp van emmers of door continue toevoer, (vi) betere beschikbaarheid in vergelijking met de laag-residuele schroot, (vii) beschikbaarheid van het bijbehorende koolstofgehalte dat energie oplevert tijdens het staalproductieproces, (vii) gemakkelijke vorming van schuimende slakken, (vii) direct opladen bij gebruik van hot DRI met hot DRI waardoor het energieverbruik met evenveel wordt verminderd als 16 % tot 20 % door gebruik te maken van de energetische waarde van de DRI bij temperaturen hoger dan 600 deg C, (viii) gemakkelijke hantering en opslag met de mogelijkheid om te voeden zonder het ovendak te openen door continu toevoersysteem wat resulteert in een stabiel stalen bad oppervlakte die h vermindert het risico op elektrodebreuken, (ix) mogelijkheid om DRI te mengen met schroot, wat betekent dat goedkopere schrootkwaliteiten kunnen worden gebruikt, en (x) milieuvriendelijker omdat het problemen van gevaarlijke verontreinigingen zoals lood (Pb) of cadmium vermijdt (Cd) in EAF-stof, en vermindert de mogelijke vorming van dioxines en furanen.

Historisch gezien was het gebruik van DRI in EAF beperkt tot de productie van staal met een laag restgehalte van hoge kwaliteit met de verwachte hogere kosten vanwege de specifieke energie (kWh/ton), tap-to-tap-tijd, fluxverbruik, verhoogde FeO in de slak, opbrengstverlies , en hogere vuurvaste en elektrodeslijtage. Dit is het geval sinds de DRI is gebruikt zonder de inherente en unieke eigenschappen te identificeren en te begrijpen en de praktijken dienovereenkomstig aan te passen.

EAF-operaties zijn aanzienlijk verbeterd sinds eind jaren 70 - begin 1080. De staalproductie in EAF's heeft aanzienlijk geprofiteerd van het optimaliseren van praktijken, het verder verhogen van het gebruik van chemische energie en het op een juiste manier gebruiken van de DRI. De ontwikkelde praktijken met betrekking tot het gebruik van DRI hebben aangetoond dat het gebruik van DRI het energieverbruik, de opbrengsten, de productiviteit en vooral de bedrijfskosten kan verbeteren. Verdere DRI met een hoger koolstofgehalte stelt de EAF-staalproductie in staat aanzienlijke financiële en technische voordelen te behalen. Het gebruik van koolstofrijke, hete DRI kan resulteren in verbeterde operationele mogelijkheden, gekoppeld aan een kosteneffectieve productiviteit.

De belangrijkste parameters die de werking van EAF beïnvloeden, zijn de samenstelling van de grondstoffen (% ganggesteente / chemie, metallisatie,% koolstof,% fosfor en energie-inhoud), werkwijzen (vermogensprofielen, schuimende slakken en smeltpraktijken) en ovenontwerp ( hiel, zuurstofgebruik en gereedschap, AC/DC etc.). Niet-metallische materialen die met DRI worden geleverd (meestal in het geval van DRI geproduceerd door draaitrommelovens) hebben ook een nadelig effect op de EAF-staalproductie. Zonder aandacht voor deze factoren kan het gebruik van DRI in de EAF-staalproductie een negatieve invloed hebben op de bedrijfsparameters van de EAF.

DRI is het product dat wordt geproduceerd door de directe reductie van ijzererts of andere ijzerhoudende materialen in vaste toestand door gebruik te maken van niet-cokeskool of aardgas. Processen die DRI produceren door reductie van ijzererts onder het smeltpunt van het ijzer staan normaal bekend als de directe reductieprocessen. De reductiemiddelen zijn koolmonoxide (CO) en waterstof (H2), afkomstig van hervormd aardgas, syngas of steenkool. IJzererts wordt meestal gebruikt in korrel- en/of klontvorm. Zuurstof (O2) wordt uit het ijzererts verwijderd door chemische reacties op basis van H2 en CO voor de productie van sterk gemetalliseerde DRI.

Bij het directe reductieproces wordt het vaste metallische ijzer (Fe) rechtstreeks uit vast ijzererts verkregen zonder het erts of het metaal aan fusie te onderwerpen. Directe reductie kan worden gedefinieerd als reductie in de vaste toestand bij O2-potentialen die reductie van ijzeroxiden mogelijk maken, maar niet van andere oxiden (Al2O3, MnO en SiO2 enz.), tot de overeenkomstige elementen. Aangezien reductie in vaste toestand plaatsvindt, is er zeer weinig kans dat deze elementen (bij lage thermodynamische activiteit) oplossen in het gereduceerde ijzer, zodat de oxiden die stabieler zijn dan ijzer in wezen ongereduceerd blijven. DRI heeft een poreuze structuur.

DRI wordt in vele vormen geproduceerd. Dit zijn klompen, pellets, heet gebriketteerd ijzer (HBI), fijne deeltjes en koud gebriketteerd ijzer (CBI). HBI en CBI zijn verdichte vormen van DRI. Wanneer DRI in koude toestand (temperatuur rond 50 ° C) uit de oven wordt afgevoerd, staat het product bekend als koude DRI (CDRI) en wanneer DRI in warme toestand (temperatuur rond 650 ° C) wordt afgevoerd voor gebruik in warme toestand bij de staalproductie dan heet het product hot DRI (HDRI).

Het ijzergehalte in de DRI heeft twee vormen. De ene is in metallische vorm die bekend staat als metallisch ijzer, Fe (M), en de tweede vorm van ijzer die aanwezig is in resterende ijzeroxiden, Fe (O). Het totale ijzer, Fe (T), in DRI is de som van deze twee ijzercomponenten. Metallisch ijzer is de totale hoeveelheid ijzer, vrij of gecombineerd met koolstof (als cementiet) die aanwezig is in DRI. De chemische en fysische eigenschappen van DRI die door de verschillende processen worden geproduceerd, variëren normaal.

De kwaliteit van de DRI is belangrijk omdat deze parameters van staalproductie beïnvloedt, zoals opbrengst, fluxverbruik, hoeveelheid slak, energieverbruik en toevoersnelheden van koolstof, zuurstof en grondstoffen. De kwaliteit van DRI is afhankelijk van (i) de kwaliteit van de inputmaterialen, voornamelijk ijzererts/pellets en brandstof/reductant die de ganggesteentematerialen/onzuiverheden in de DRI bepalen, (ii) het productieproces dat het koolstofgehalte in de DRI bepaalt, en ( iii) procesparameters die de metallisatie van de DRI bepalen.

Een lage metallisatiegraad betekent dat er meer FeO moet worden verminderd in de EAF. Aan de andere kant resulteert een hoge metallisatiegraad in minder CO-opwekking en lagere badbeweging in de EAF, wat op zijn beurt de efficiëntie van de warmteoverdracht vermindert en dienovereenkomstig de energievereisten van de ovens verhoogt. De beste resultaten worden verkregen wanneer de metallisatie van DRI tussen 94% en 96% ligt.

Er zijn twee redenen om DRI te gebruiken als onderdeel van de ladingmix in de EAF-staalproductie. Dit zijn (i) resterende controle, en (ii) niet-beschikbaarheid van premium schroot. De niet-beschikbaarheid van het eersteklas schroot zorgt voor een druk op de EAF-operators om zich te wenden tot minderwaardige schrootbronnen, zoals verouderd schroot, als bron van ijzereenheden. Het probleem met verouderd schroot is de kwaliteit ervan. Verder heeft de groei in de staalproductie van FAF geleid tot een onvermijdelijke snellere omloop van schroot en als gevolg daarvan tot een verhoogde verontreiniging van schroot door andere elementen. Resten zoals chroom (Cr), nikkel (Ni), molybdeen (Mo), koper (Cu) en tin (Sn), variërend van 0,15 % tot 0,75 %, afhankelijk van het type schroot, hebben nadelige effecten op sommige mechanische eigenschappen van het staal. Daarom wordt het gebruik van staalproductie op basis van schroot in EAF's voor de productie van kwaliteitsstaal en koolstofarme staalproducten over het algemeen vermeden.

Een ander probleem in verband met de op schroot gebaseerde EAF-staalproductie is stikstof. Het stikstofgehalte van EAF-staal is hoger dan dat van ovenstaal met basiszuurstof. Als gevolg hiervan hebben staalsoorten die worden geproduceerd in de EAF-staalproductie op basis van alleen schroot, normaal gesproken slechte verouderingseigenschappen, waardoor ze praktisch ongeschikt zijn voor bijvoorbeeld dieptrektoepassingen.

Voor de productie van speciale staalsoorten van hoge kwaliteit uit schroot met variërende kwaliteit en chemische samenstelling, wordt de naleving van hoge zuiverheidsniveaus soms alleen bereikt door de verdunning van ongewenste zwervende elementen zoals Pb, Cu, Cr, Ni, Mo en Sn met zeer zuivere vervangende materialen zoals DRI. Het niveau van de zwerverelementen neemt lineair af wanneer het DRI-percentage in de EAF-ladingsmix toeneemt. De vuistregelvergelijking voor het berekenen van het totale aantal zwerverselementen in vloeibaar staal op het moment van tappen is 'procent (Cr + Ni + Cu +Sn) =0,3225 − 0,001174 x procent DRI.

Ook met de toename van het DRI-percentage in het ladingsmengsel, laten de stikstofniveaus een vergelijkbare verlaging zien bij een juiste schuimvorming van de slak. Door de stikstofreductie kunnen EAF's veel speciale staalsoorten produceren. Verder wordt DRI ook gebruikt voor economische hoogwaardige staalproductie met een zeer laag fosfor- en waterstofgehalte.

DRI heeft een hoge bulkdichtheid, die groter is dan die van de meeste soorten staalschroot. De dichtheid is hoger dan die van de slak in de oven, wat het smelten op het slak/metaal-grensvlak vergemakkelijkt. Het resterende FeO in de DRI reageert met de koolstof in het vloeibare metaalbad om de schuimende slak te verbeteren die het vuurvaste materiaal afschermt van de elektrische boog. De DRI-toevoersnelheid is echter een belangrijke parameter van het EAF-proces dat moet worden gecontroleerd. De optimale voedingssnelheid hangt af van de DRI-chemische samenstelling, de badtemperatuur en de roerenergie die wordt geleverd door de zuurstof-koolstofinjectoren en de onderste roerpluggen. DRI-toevoersnelheden in de meeste DRI-geladen ovens liggen in het bereik van 27 kg/min MW tot 35 kg/min MW.

Het koolstofgehalte van de DRI is belangrijk met betrekking tot het gebruik ervan in de EAF-staalproductie. Koolstof in DRI kan aanwezig zijn in elementaire vorm of het kan aanwezig zijn als een combinatie van zowel de elementaire als de gebonden vorm. De gebonden vorm van koolstof in DRI is ijzercarbide (Fe3C), een stabiele verbinding van ijzer en koolstof. Normaal gesproken is ongeveer tweederde van de koolstof in DRI aanwezig als ijzercarbide, en de rest is in de vorm van elementaire koolstof. Wanneer de koolstof in de gebonden vorm is, is er geen verlies van de niet-gebonden C vanwege de verbranding ervan in de EAF-atmosfeer. Tab 1 geeft typische specificatie van op gas gebaseerde DRI.

| Tabblad 1 Typische specificatie van op gas gebaseerde DRI | |||

| Basis- Fe in ijzererts/pellet – 65,5% tot 68 % | |||

| Sl.-nr. | Parameter | Eenheid | Bereik |

| 1 | Metallisatie | % | 92,0-96,0 |

| 2 | Fe (totaal) | % | 86,1-93,5 |

| 3 | Fe (Metaal) | % | 81.0-87,9 |

| 4 | Koolstof | % | 1.0-4.0 |

| 5 | Zwavel | % | 0,001-0,03 |

| 6 | Fosfor als P2O5 | % | 0,005-0,09 |

| 7 | Gangue | % | 3.9-8.4 |

| 8 | Typische maat | mm | 4-20 |

| 9 | Schijnbare dichtheid | ton/cum | 3,4-3,6 |

| 10 | Bulkdichtheid | ton/cum | 1.6-19 |

| Opmerking:Resten zijn niet-gereduceerde oxiden zoals silica, mangaanoxide, aluminiumoxide, kalk en magnesiumoxide | |||

Het wordt normaal gezien dat in de op gas gebaseerde DRI het koolstofgehalte van de DRI in het algemeen meer is dan de stoichiometrische vereisten die nodig zijn om het FeO-gehalte dat in het DRI-product achterblijft te verminderen. De overtollige koolstof heeft een aanzienlijke invloed op het FeO-gehalte van de slak en op de slakschuiming die nodig is voor een efficiënt EAF-staalproductieproces. In het geval van een negatieve overmaat aan koolstof, is de noodzakelijke toevoeging van antracietkool voor FeO-reductie gunstig laat in het EAF-staalproductieproces. Niet al het FeO wordt echter gereduceerd tot Fe, aangezien een deel van het FeO altijd in de ovenslak aanwezig is. Dit betekent dat de praktische hoeveelheid overtollige koolstof van DRI die beschikbaar is voor verbranding in het EAF-staalbad groter is dan de overtollige koolstof die is berekend voor DRI-reductie. Deze term wordt brandbare koolstof genoemd en gedefinieerd door de vergelijking 'Brandbare koolstof =koolstof in DRI – stoichiometrische koolstof x (FeO in DRI – FeO in slak).

De brandbare koolstof reageert met de zuurstof die in het EAF-staalbad wordt geïnjecteerd om warmte in het staalbad vrij te geven en ook CO-gas bij te dragen voor het schuimen van de slak. Met toenemende brandbare koolstof in de EAF neemt ook het stikstofgehalte van het getapte staal af. Overtollige koolstof uit de DRI vermindert de toevoer van antracietkool, die naast de geïnfiltreerde lucht een belangrijke bron is voor de opgeloste stikstof in het EAF-bad (0,1% N2). Een tweede voordeel verkregen uit de koolstof in DRI is door de energetische voordelen van het ijzercarbide. Fe3C levert energie door de exotherme reacties die worden verkregen tijdens de dissociatie in het staalbad (- 0,4 kWh / kg C), in tegenstelling tot de endotherme oplossing van koolstofdeeltjes in het staalbad (0,62 kWh / kg C).

Metaalopbrengst en hoeveelheid slak

De metaalopbrengst van het vloeibare staal wordt tijdens EAF-staalproductie beïnvloed door toevoeging van DRI in de EAF-lading. Men ziet dat de metaalopbrengst wordt verlaagd wanneer het DRI-percentage in de EAF-ladingsmix wordt verhoogd. Dit komt voornamelijk door de toename van het slakkenvolume.

Het slakvolume neemt toe naarmate het DRI-percentage in het EAF-ladingsmengsel toeneemt. De vuistregel voor de slakhoeveelheid is 'Slaghoeveelheid (kg/ton vloeibaar staal) =127 + 2,43 x procent DRI'. Volgens deze vuistregel leidt een toename van 10% van de DRI in de EAF-ladingmix tot een toename van het slakkengewicht met 24,3 kg. Het slakgewicht hangt voornamelijk af van het gehalte en de samenstelling van het ganggesteente in de DRI en de basiciteit van de slak.

Slakkenchemie en volume beïnvloeden de opbrengst in de EAF. Met DRI in de EAF-lading dient de bediener voorzichtig te zijn met de slak zodat een goede schuimvorming plaatsvindt met het minimale volume van de slak op de vereiste basiciteit. Vanwege de endotherme reductiereactie van FeO door koolstof (FeO + C =Fe + CO), en het hogere slakvolume dat wordt aangetroffen als gevolg van het DRI-gebruik, neemt het elektriciteitsverbruik van de EAF normaal gesproken toe met een toenemend percentage DRI in de metalen aanval. Normaal gesproken neemt het elektriciteitsverbruik min of meer lineair toe met de toename van het percentage DRI in de EAF.

Elektrisch stroomverbruik

Het elektriciteitsverbruik (kWh per ton vloeibaar staal) tijdens EAF-staalproductie neemt toe wanneer het DRI-percentage in de EAF-ladingmix toeneemt. Volgens de vuistregel leidt elke toename van 10% in DRI tot een toename van het elektriciteitsverbruik met 14,5 kWh/ton vloeibaar staal onder bepaalde omstandigheden.

Veel factoren hebben de neiging om het elektrische energieverbruik te verhogen bij het gebruik van DRI in de EAF-staalproductie. Met een goede schuimvorming van de slak verbruikt een EAF die 100 % koudschroot smelt en zonder andere energie-inputs typisch energie in het bereik van ongeveer 400 kWh/ton tot 435 kWh/ton vloeibaar staal. Ter vergelijking:een EAF met een ladingsmix bestaande uit 98,2% DRI met zeer goede slakschuiming heeft een gemiddeld energieverbruik van 635 kWh/ton vloeibaar staal bereikt.

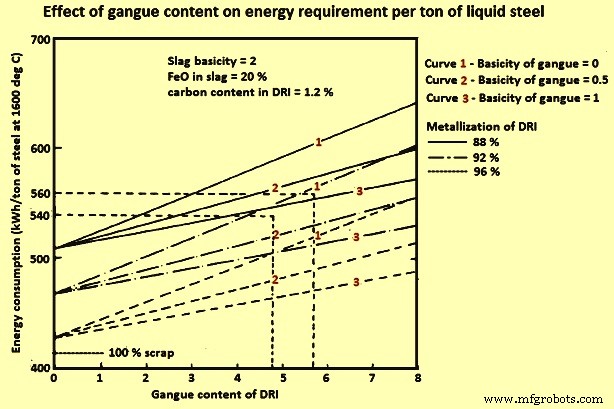

DRI-metallisatie beïnvloedt het energieverbruik. Het lagere metallisatieniveau van DRI betekent een hoger FeO-niveau. Chemische reductie van FeO is een endotherme reactie. Reductie van één ton FeO tot Fe heeft ongeveer 800 kWh nodig bij staalproductietemperaturen. Toenemende niveaus van SiO2 in de DRI verhogen de behoefte aan elektrisch vermogen. SiO2 heeft de toevoeging van kalk nodig om de basiciteitsverhouding te behouden. Het smelten van één ton slak heeft ongeveer 530 kWh energie nodig. Toenemende hoeveelheden SiO2 hebben steeds grotere hoeveelheden CaO nodig om de basiciteitsverhouding te behouden. Zowel het SiO2 in de DRI als de gecalcineerde kalk verbruiken energie tijdens het smeltproces. Figuur 2 toont de relatie tussen het ganggesteentegehalte van DRI en het energieverbruik per ton vloeibaar staal. Bovendien zijn er een aantal bijkomende factoren die het staalproductieproces beïnvloeden. Deze omvatten opbrengst, kalkvereisten en de zuurstof- en koolstofinjectiebehoeften.

Fig 2 Effect van ganggesteente op de energiebehoefte per ton vloeibaar staal

Fosfor- en zwavelgehaltes kunnen door kalkbehoefte een negatief effect hebben op het energieverbruik. Het CaO in de kalk neemt fosfor uit het bad op. Als de EAF met een constant FeO-percentage wordt gebruikt, is de enige manier om meer fosfor te verwijderen, door meer kalk toe te voegen. Toename van de hoeveelheid kalk resulteert in een hoger energieverbruik en een verlies aan Fe-opbrengst. Efficiënte zwavelverwijdering vereist het gebruik van een reducerende slak. EAF's werken typisch met een basische oxiderende slak. Hoewel het mogelijk is om wat zwavel uit de EAF te verwijderen door meer kalk toe te voegen, leidt dit tot een hoger energieverbruik en is dit niet erg effectief.

Verkoolde DRI heeft een positief effect op het energieverbruik als er een hoog volume zuurstof beschikbaar is om in het bad te injecteren. Het energieverbruik kan worden verminderd met 2 kWh/N cum tot 4 kWh/N cum zuurstof, als het wordt geïnjecteerd met de juiste hoeveelheid koolstof en er een goed schuimende slak ontstaat.

Het opladen van hete DRI bespaart energie, maar oxidatie is een probleem. Het transporteren van hete DRI rechtstreeks vanuit de DRI-module moet worden gedaan onder een afgesloten stikstof- of procesgasatmosfeer voordat deze naar de EAF wordt geladen.

Effect van DRI-toevoeging in EAF-lading op tijd op stroom

De inschakeltijd wordt verhoogd wanneer het DRI-percentage in de EAF-laadmix wordt verhoogd. De vuistregelvergelijking voor het berekenen van de power on time is 'EAF power on time =46,36 +0.1320 x DRI procent. De vervanging van staalschroot door DRI verlengt de tijd die nodig is voor het smelten van de EAF-lading (inschakeltijd). Dit wordt toegeschreven aan de lagere smeltsnelheid van DRI veroorzaakt door de FeO die moet worden verlaagd. Bovendien, met een zure slak veroorzaakt door de SiO2 en Al2O3 bevattende ganggesteentematerialen in de DRI. Het is ook duidelijk dat het specifieke verbruik van kalk en dolomiet toeneemt om de juiste slakbasiciteit in de buurt van (CaO / SiO2) gelijk aan 2 te krijgen. Vanwege de toenemende slakhoeveelheid als gevolg van de toenemende DRI in metallische lading, is opnieuw een langere smelttijd nodig om de slak in oplossing te brengen en daardoor is er een hoger elektrisch stroomverbruik, en dit is ook de reden voor het verhogen van de kalk, het totale fluxverbruik en vervolgens de hoeveelheid slakken.

Effect van metallisatie op opbrengst en andere parameters

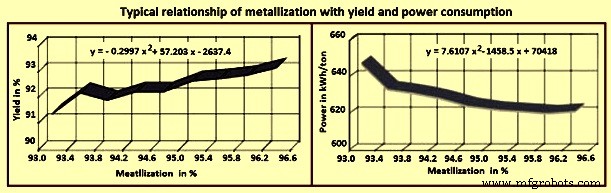

De opbrengst aan vloeibaar staal van DRI is een functie van de metallisatiesnelheid, het totale ganggesteentegehalte en de koolstofinjectie- en additiepraktijken. Een typische lading DRI kan 93% totaal ijzer bevatten met 86% metallisch ijzer voor een metallisatie van 92%. Als 100 % reductie van de FeO mogelijk is, geeft de DRI-lading een vloeibaar staalrendement van 93%. In de praktijk is dit resultaat in de EAF niet haalbaar. Als hogere opbrengsten gewenst zijn, moet de DRI een hogere metallisatie hebben. Verder, naarmate de metallisatie afneemt, heeft dit een negatieve invloed op alle parameters. Fig 3 toont de typische relatie tussen metallisatie en opbrengst en stroomverbruik bij een EAF.

Fig 3 Typische relatie van metallisatie met opbrengst en stroomverbruik

Effect van DRI-percentage in de ladingsmix op kalk en totale flux

DRI bevat normaal gesproken silica als het belangrijkste ganggesteentebestanddeel, samen met een laag gehalte aan andere onzuiverheden zoals zwavel en fosfor. Afhankelijk van de concentraties van deze componenten in de DRI en het aandeel van DRI in de metallische lading, moeten verschillende hoeveelheden kalk aan de EAF worden toegevoegd om het silica te verslakken en de zwavel en fosfor te verwijderen tot de toelaatbare niveaus van deze elementen voor de kwaliteit van het te produceren staal.

Het totale kalkverbruik neemt toe met de toename van het DRI-percentage in de EAF-ladingsmix. Volgens de vuistregel is er een toename van het kalkverbruik met 2,6 kg/ton vloeibaar staal bij elke 10 % toename van DRI in de ladingsmix. De vuistregelvergelijking voor het berekenen van het totale fluxverbruik (in kg per ton vloeibaar staal) is 'Fluxverbruik (kg /t) =45,31 + 0,2416 x DRI-percentage.

Oplaadmethode

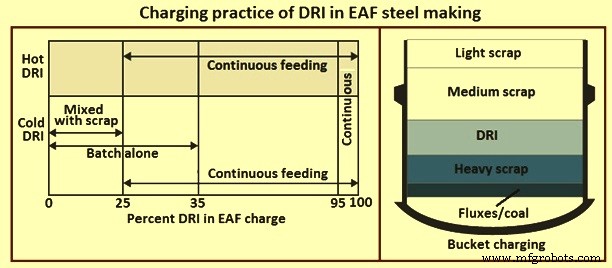

Met het toegenomen gebruik van DRI bij de EAF-staalproductie zijn de oplaadmethoden veranderd. Met een DRI-installatie in gevangenschap is het percentage DRI in de EAF-lading normaal gesproken hoog bij dergelijke installaties. In dergelijke fabrieken vindt directe levering aan de EAF plaats via een continu laadsysteem naar een vijfde gat in het dak van de EAF. Steevast zijn er opslagbakken of grote magazijnen om DRI-levering te accepteren wanneer de EAF-winkel niet beschikbaar is vanwege onderhoud of vertragingen of wanneer voorraden moeten worden aangelegd voor het stilleggen van DRI-fabrieken. Afb. 4 toont verschillende oplaadmethoden die worden gevolgd bij het gebruik van DRI bij het maken van EAF-staal.

Afb. 4 Er worden verschillende oplaadmethoden gevolgd bij het gebruik van DRI bij de EAF-staalproductie

Continue voeding wordt meestal boven 25% gebruikt om het afstemmen van de voedingssnelheid op het vermogen en de chemische energie-input te vergemakkelijken en om 'ijsberg'- of 'ferroberg'-vorming te voorkomen. Het voorkomen van ferrobergs wordt mede bepaald door de voedingssnelheid en het beschikbare vermogen.

Bucket-opladen wordt gebruikt in de EAF's die normaal gesproken minder dan 25% tot 30% DRI gebruiken in de laadmix, hoewel het de voorkeur heeft om DRI continu op te laden. DRI in de emmer bevordert de verdichting van de lading en verlaagt de residuen in vloeibaar staal. Emmer opladen vermijdt de kosten van een continu oplaadsysteem. DRI wordt normaal gesproken bovenop zwaar schroot of bundels geladen (Fig 4) om de verdichting van de lading te maximaliseren, en de rest van de emmer wordt geladen volgens de locatiespecifieke praktijk. DRI wordt normaal verdeeld over emmers in ladingen met meerdere emmers, met meer in de laatste emmer om de smeltraffinage te verbeteren, waarbij het lagere % C en het verhoogde O2-gehalte het gebrek aan O2-invoercapaciteit kunnen compenseren en het afblazen aan het einde van de hitte kunnen minimaliseren . Als een enkele emmerladingspraktijk wordt gebruikt, wordt DRI in meerdere lagen ingevoerd. DRI wordt hoger (derde en voorlaatste laag) in de emmer geladen om te voorkomen dat DRI door de bodem van de emmer valt.

Het dak door een vijfde gat heeft de voorkeur voor DRI en is zeker efficiënter bij gebruik van meer dan 30% DRI. Continu opladen vergemakkelijkt de coördinatie van de voedingssnelheid met het opgenomen vermogen en de fluxtoevoer om slakbeheersing (schuimhoogte en viscositeit enz.) te garanderen en ferrobergs te voorkomen, die optreden wanneer koude DRI te snel wordt opgeladen.

Door continu heet (600 dg C) DRI te laden, kan de benodigde energie met maar liefst 16% tot 20% worden verminderd. Continue toevoer vermindert de EAF-energiebehoefte aanzienlijk omdat het een gesloten deur mogelijk maakt. Hierdoor worden warmte- en tijdverliezen door dakschommeling(en) en laden teniet gedaan, evenals de potentiële stikstofopname als gevolg van luchtintrede die optreedt wanneer het dak open is. Heet laden DRI vermindert de stroombehoefte met 20 kWh/100 deg C tot 30 kWh/100 deg C. Er zijn veel verschillende heet laadmethoden. Een methode is heet laden door de DRI van de DRI-fabriek naar de EAF te transporteren in geïsoleerde vrachtwagens. Een andere methode maakt gebruik van een pneumatische systeemtransporteur met zwaartekrachttoevoer door het vijfde gat. Verschillende fabrieken maken gebruik van transportbanden of directe zwaartekrachttoevoer. Uit een benchmarkonderzoek op basis van gepubliceerde gegevens van 150 EAF's blijkt dat sommige EAF's die HDRI in rekening brengen, overeenkomen met het energieverbruik van op schroot gebaseerde EAF's.

Productieproces

- Automatiseringsbesturing en modellering van elektrische boogovens

- Direct gereduceerd ijzer en zijn productieprocessen

- Gebruik van colanoot in een hoogoven

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- DC elektrische boogoven

- Afvoeropties voor direct gereduceerd ijzer en zijn heet transport

- Ondergedompelde boogovens

- Gebruik van ijzerertspellets in hoogovenbelasting

- Ontwerpkenmerken van een AC elektrische boogoven

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen