Productie van ferromangaan

Productie van ferromangaan

Ferromangaan (Fe-Mn) is een belangrijk additief dat wordt gebruikt als deoxidator bij de productie van staal. Het is een hoofdlegering van ijzer (Fe) en mangaan (Mn) met een minimaal Mn-gehalte van 65% en een maximaal Mn-gehalte van 95%. Het wordt geproduceerd door een mengsel van de oxiden van Mn (MnO2) en ijzer (Fe2O3) te verhitten met koolstof (C), normaal gesproken als cokes of steenkool.

Fe-Mn in een hoogoven (BF) met een aanzienlijk hoger Mn-gehalte dan eerder mogelijk was, werd voor het eerst geproduceerd in 1872 door Lambert Von Pantz. Het geproduceerde Fe-Mn had 37% Mn in plaats van dat eerder 12% was verkregen. Mn-ertsen van metallurgische kwaliteit met een Mn-gehalte van meer dan 40% worden gewoonlijk verwerkt tot geschikte vormen van metallische ferrolegeringen door pyrometallurgische processen, die sterk lijken op de pyrometallurgische ijzerprocessen. In het productieproces wordt een mengsel van Mn-erts, reductiemiddel (een vorm van C) en flux (CaO) gesmolten bij een temperatuur die hoger is dan 1200 ° C om reductiereacties en legeringsvorming mogelijk te maken. Standaardkwaliteiten Fe-Mn kunnen worden geproduceerd in een BF of in een elektrische ondergedompelde boogoven (SAF).

Het elektrische SAF-proces is echter veel flexibeler dan het BF-proces, doordat slakken verder kunnen worden verwerkt tot Si-Mn en geraffineerd Fe-Mn. De keuze van het proces is ook afhankelijk van de relatieve prijs van elektriciteit en cokes. In een driefasige SAF worden de elektroden begraven in het ladingsmateriaal. De grondstoffen worden verwarmd en de Mn-oxiden die voorgereduceerd zijn door heet koolmonoxidegas (CO) vormen de reactiezones dieper in de oven. De exotherme reacties dragen gunstig bij aan de benodigde warmte. Efficiënte productie van HC Fe-Mn hangt af van de mate van voorreductie die optreedt in het bovenste deel van de oven.

Er zijn verschillende graden van Fe-Mn die zijn onderverdeeld in vele groepen. De drie hoofdgroepen zijn hoog C Fe-Mn, gemiddeld C Fe-Mn en laag C Fe-Mn. Hoge C Fe-Mn kan worden gemaakt in BF en in SAF. In SAF wordt het gemaakt door twee verschillende praktijken, namelijk (i) praktijk met hoge Mn-slakken en (ii) praktijk van slakken die worden weggegooid. Medium C Fe-Mn kan worden geproduceerd door een decarbonisatieproces of door een redox (reductie-oxidatie) reactie tussen silicium (Si) in de siliciummangaan (Si-Mn) legering en Mn-ertsen. Lage C Fe-Mn wordt geproduceerd door de reactie van Mn-erts en lage C Si-Mn.

Grondstoffen die nodig zijn voor de productie van Fe-Mn

De grondstoffen die nodig zijn voor de productie van Fe-Mn zijn Mn-ertsen, cokes en fluxen zoals kalksteen, dolomiet en kwartsiet. De grondstoffen worden vaak buiten opgeslagen en het watergehalte, inclusief chemisch gebonden water in de Mn-ertsen, kan daarom hoog zijn, tot 10%.

Mn-erts is een belangrijke grondstof die wordt gebruikt bij de productie van Fe-Mn. Mn-ertsen worden geclassificeerd op basis van hun Mn-gehalte. Over het algemeen worden ertsen die ten minste 35 % Mn bevatten, geclassificeerd als Mn-ertsen. Normaal gesproken zijn er drie soorten Mn-erts op basis van hun Mn-gehalte. Dit zijn (i) hoogwaardig Mn-erts met een Mn-gehalte van 44 % tot 48 %, (ii) middelgroot Mn-erts met een Mn-gehalte van 35 % tot 44 %, en laagwaardig Mn-erts met een Mn-gehalte van 25 % tot 35 % %.

Ertsen met een Mn-gehalte van 10 % tot 35 % worden ijzerhoudende Mn-ertsen genoemd, terwijl de ertsen met een Mn-gehalte van 5 % tot 10 % mangaan-ijzerhoudende ertsen worden genoemd. Ertsen die minder dan 5 % Mn bevatten en de rest voornamelijk Fe, worden geclassificeerd als ijzererts.

De cokes die nodig is voor de productie van Fe-Mn in SAF moet reactiever zijn dan de cokes die normaal in de ijzer-BF worden gebruikt. Zeer reactieve cokes bij gebruik in een SAF resulteert in een stabiele ovenwerking die een goede productiviteit geeft.

Productie van hoge C Fe-Mn in een BF

Hoogovens werden tot aan het einde van de Tweede Wereldoorlog veel gebruikt in ontwikkelde landen voor de productie van Fe-Mn. Normaal gesproken bestemden geïntegreerde staalfabrieken hun kleinere BF voor de productie van Fe-Mn met een hoog C-gehalte. Laagwaardige Mn-ertsen met een Mn-gehalte van minimaal 28% kunnen worden gebruikt voor het smelten in de BF.

Hoge C Fe-Mn wordt geproduceerd in een BF in een proces dat vergelijkbaar is met het proces van het produceren van ruwijzer (HM) in BF. Er zijn echter enkele belangrijke verschillen tussen de twee processen. De ijzeroxiden worden gereduceerd door CO in het schachtgebied van de oven volgens de volgende reacties.

3Fe2O3 + CO =2Fe3O4 + CO2

Fe3O4 + CO =3FeO + CO2

FeO + CO =Fe + CO2

Aan de andere kant worden Mn-oxiden gereduceerd door vast C in de bosh- en haardgebieden van BF, omdat hogere temperaturen het gevolg zijn van de volgende reacties.

Mn3O4+ 4C =3Mn + 4CO

MnO + C =Mn + CO

Daarom heeft de productie van Fe-Mn in een BF grotere hoeveelheden cokes nodig dan nodig voor de productie van HM in de BF. Voorverwarmen van de explosie en zuurstof (O2) verrijking worden meestal gebruikt om de behoefte aan cokes te verminderen. Dolomiet of kalksteen toegevoegd aan de lading verhoogt de activiteit van MnO voor reductie. Een klein slakvolume, basisslak en een hoge straaltemperatuur zijn vereist voor een hogere winning van Mn. Door zorgvuldige controle en een meer uniforme ladingsmix in de schacht van de BF zijn terugwinningen van Mn van meer dan 90% en cokessnelheden van 1530 kg/t bereikt.

Topgas in BF dat het Fe-Mn produceerde, voerde buitensporige fijne deeltjes mee. SAF heeft BF vervangen vanwege een kleinere cokessnelheid, een langere levensduur van vuurvaste materialen, geen noodzaak voor hete stralen en hergebruik van MnO-rijke slakken voor de productie van Si-Mn-ferrolegering.

Productie van hoge C Fe-Mn in een SAF

In het geval van de productie van Fe-Mn met een hoog C-gehalte in een BF, wordt de thermische energie die nodig is voor het smeltproces geleverd door de verbranding van extra cokes, terwijl in het geval van de productie van Fe-Mn met een hoog C-gehalte in een SAF, thermische energie energie die nodig is voor het smeltproces wordt geleverd door de elektrische stroom. De kapitaaluitgaven die nodig zijn voor een nieuwe faciliteit zijn ook lager in het geval van SAF.

Belangrijke ontwerpparameters van een SAF voor hoge C Fe-Mn-productie zijn (i) elektrodediameter en afstand, (ii) diameter van de ovenhaard, (iii) diepte van de smeltkroes, (iv) spanningsbereik en (v) MVA capaciteit van de transformator. Vanwege de lage soortelijke weerstand van de belasting bij de productie van Fe-Mn, zijn lage spanningen tussen de elektroden nodig om een bevredigende penetratie van de elektroden in de lading te handhaven. Daarom zijn voor het verkrijgen van de juiste vermogensbelasting voor de oven hogere stromen nodig. Om dus binnen de stroomdragende capaciteiten van C-elektroden te werken, is de diameter van de elektroden voor de SAF die Fe-Mn produceert groter dan de SAF die andere ferrolegeringen produceert. Elektrische energie wordt geleverd voor de smeltreactie via drie koolstofelektroden, die normaal gesproken van het zelfbakkende type zijn. De kroes bestaat uit een stalen omhulsel bekleed met vuurvaste stenen en een binnenbekleding van C-blokken. De haard is vergelijkbaar met BF, maar heeft een dikkere C-voering.

De hoogte van de schacht van een SAF is veel kleiner dan die van een ijzeren BF en de verblijftijd van de last in de schacht is verhoudingsgewijs kleiner. Gewoonlijk moet de reductie van oxiden tot metaal in een paar uur worden uitgevoerd, vergeleken met 6 tot 8 uur in een ijzeren BF. Door het gebruik van een reactieve cokes bij de SAF-productie van Fe-Mn kan het ijzeroxide worden gereduceerd tot metaal, de hogere oxiden van Mn worden gereduceerd tot MnO en een kleine hoeveelheid MnO wordt gereduceerd tot Mn opgelost in ijzer tegen die tijd de belasting bereikt de gemengde slak-cokeslaag onder de elektroden. De lagere hoogte van de schacht ten opzichte van die van een BF betekent ook dat de sterkte van cokes een minder kritische eigenschap is bij het SAF-smelten van Fe-Mn dan bij het smelten van ijzer-BF.

De SAF die Fe-Mn produceert, kan een open of een gesloten bovenkant hebben. Open-top-ovens hebben een dampafzuigkap die minstens 1 meter boven de bovenkant van de ovenschaal ligt. Beweegbare panelen of schermen worden soms gebruikt om de open ruimte tussen de oven en de kap te verkleinen en om de efficiëntie van het opvangen van emissies te verbeteren. CO-gas dat door de ovenlading opstijgt, verbrandt in het gebied tussen het ladingsoppervlak en de afzuigkap. Dit vergroot aanzienlijk het gasvolume dat het insluitsysteem moet verwerken. Bovendien neemt het krachtige open verbrandingsproces fijner materiaal mee in de lading. Stoffen zakfilters worden meestal gebruikt om de emissies van open ovens te beheersen.

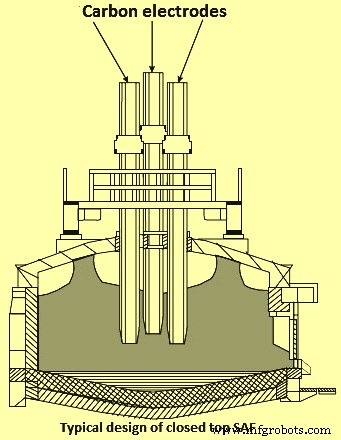

SAF met gesloten bovenkant (Fig 1) heeft meestal een watergekoelde stalen afdekking die nauw aansluit op de ovenschaal. Het doel van ovens met gesloten top is het verminderen van luchtinfiltratie in de ovengassen, waardoor de verbranding van de gassen wordt verminderd. Dit vermindert het gasvolume dat moet worden opgevangen en behandeld. Het deksel heeft gaten waar het ladingsmateriaal en de elektroden doorheen kunnen gaan. Oven met gesloten bovenzijde die deze kapopeningen gedeeltelijk afsluit, wordt 'mix-sealed' of 'semi-ingesloten oven' genoemd. Hoewel dit type gesloten oven de luchtinfiltratie aanzienlijk vermindert, vindt er toch enige verbranding plaats onder het ovendeksel. Closed top SAF met mechanische afdichtingen rond de elektroden en afdichtingsmiddelen rond de buitenranden worden 'verzegeld' of 'volledig gesloten' genoemd. Deze oven heeft weinig of geen luchtinfiltratie en verborgen verbranding. Waterlekkage vanuit het deksel in de oven moet tot een minimum worden beperkt, aangezien dit leidt tot overmatige gasproductie en onstabiele werking van de oven. Producten die gevoelig zijn voor zeer variabele afgifte van procesgassen worden om veiligheidsredenen doorgaans niet gemaakt in gesloten ovens. Naarmate de mate van omhulling toeneemt, wordt er minder gas geproduceerd voor opvang door het kapsysteem en neemt de CO-concentratie in het ovengas toe. Natte wassers worden gebruikt om de emissies van SAF met gesloten top te beheersen. Het geschrobde gas met een hoog CO-gehalte kan in de fabriek worden gebruikt als brandstof of worden afgefakkeld.

Fig 1 Typisch ontwerp van een ondergedompelde boogoven met gesloten bovenkant

De gesloten top SAF zorgt voor een betere rookbeheersing tegen lagere kapitaalkosten en verlaagt de energiebehoefte. Aan de andere kant zijn de vereisten voor erts dat wordt gebruikt in ovens met gesloten top beperkter, b.v. vrij O2 moet minder dan 10 % zijn en minder brokkelig erts. Anders kan korst worden gevormd, wat kan leiden tot een explosie. De economische prestaties voor de productie van Fe-Mn worden verbeterd door de juiste grondstoffen te selecteren die geschikt zijn voor de SAF met gesloten top, de beste materiaalbalans voor de grondstoffen toe te passen en de smeltconditie te verbeteren. Deze resulteren in een lager verbruik van grondstoffen, een lager specifiek energieverbruik, een goede werking van de oven, een hogere legeringskwaliteit en lagere productiekosten.

De reacties en veranderingen in de belastingsmaterialen tijdens de productie van Fe-Mn met hoog C-gehalte in een SAF zijn beter begrepen door uitgebreid onderzoek te doen naar de bevroren oven die in 1977 in de Meyerton Fe-Mn-fabriek in Zuid-Afrika werd opgegraven. Deze studies leverden aanzienlijke resultaten op. inzicht in de veranderingen in de belastingsmaterialen en de aard van de reactiezones. Uit de opgraving bleek dat het inwendige van de oven kan worden opgedeeld in negen zones waarvan er drie van het grootste belang blijken te zijn voor de reductie en metallurgische verwerking. Dit zijn (i) een kegel van snel dalende belasting rond elke elektrode, (ii) een cokesbed direct onder de elektroden, en (iii) een gemengde cokes-slaklaag onder het cokesbed. De belangrijkste onthullingen van de opgraving waren dat tussen temperaturen in het bereik van 1300 ° C en 1600 ° C reductie plaatsvond in drie hoofdfasen, namelijk (i) snelle reductie van hogere Mn-oxiden tot MnO en van hematiet tot metallisch Fe (in de vaste stof). toestand) door CO-gas en vorming van een primaire slak die voornamelijk uit CaO en SiO2 bestaat, (ii) oplossen van MnO in de slak en reductie aan het oppervlak van ertsklonten om metallische parels te vormen, en (iii) reductie door klont C in contact met gesmolten slak.

Carbo-thermische reductie van MnO en FeO zijn endotherme reacties, maar MnO-reductie vereist meer warmte dan FeO-reductie zoals aangegeven in de volgende reacties.

MnO (s) + C (s) =Mn (l) + CO (g) Delta H =276 KJ (bij 1200 graden C)

FeO (l) + C (s) =Fe (s) + CO (g) Delta H =149 KJ (bij 1200 graden C)

MnO-reductie vereist ook een hogere minimumtemperatuur. De reductietemperatuur voor MnO is 1400 deg C en die voor FeO is 720 deg C. In de praktijk zijn de thermodynamische activiteiten van Mn en Fe minder dan één als gevolg van legeringsvorming, zodat de werkelijke minimumtemperaturen iets lager zijn. Bij de productie van Fe-Mn is het dus thermodynamisch mogelijk dat het ijzererts wordt gereduceerd tot Fe, de hogere Mn-oxiden worden gereduceerd tot MnO en een deel van het MnO wordt gereduceerd tot Mn opgelost in het metallische Fe ( bij lage thermodynamische activiteit) in vaste toestand onder de omstandigheden in de schacht met gebruikmaking van de voelbare warmte en reducerende capaciteit van de gassen die in de slak-cokeszone worden geproduceerd. Hierdoor blijft alleen de reductie van het resterende MnO over in de zone met gemengde slak-cokes met hoge temperatuur. De snelheid van reductie van Fe-oxide tot metaal en de reductie van de hogere oxiden van Mn tot MnO worden sterk gecontroleerd door de Boudouard-reactie (C+ CO2 =2CO) onder omstandigheden die bestaan in de schacht van de SAF bij temperaturen tot ongeveer 1300 graden C. De snelheid van reductie van MnO tot legering wordt veel minder gecontroleerd door de Boudouard-reactie, aangezien bij temperaturen (hoger dan 1300 ° C) waar het meeste MnO wordt verminderd, de reactiviteit van de cokes, ongeacht de initiële waarden, de neiging heeft om convergeren naar grotendeels vergelijkbare waarden.

De reductie van het hoogste Mn-oxide (MnO2) gebeurt in vier stappen. De eerste reductiestap van MnO2 naar Mn2O3 (4MnO2 =2Mn2O3 + O2) wordt bereikt bij een temperatuur hoger dan 450 deg C tot 500 deg C en de tweede stap Mn2O3 naar Mn3O4 (6Mn2O3 =4Mn3O4 + O2) bij meer dan 900 deg C tot 950 ° C en dat beide kunnen worden gerealiseerd zonder reductiemiddel en alleen door thermische ontleding. Beide stappen in de thermische ontleding tonen het bereik van de stabiliteit van het Mn-oxide. De reductie van Mn3O4 tot MnO (Mn3O4 + CO =3 MnO + CO2 en Mn3O4 + C =3 MnO + CO) is alleen mogelijk door CO-gas of vast C. De reductie van MnO door koolstof bij atmosferische druk is alleen mogelijk bij temperaturen hoger dan 1410 deg C. Om volledige reductie te bereiken, moet de temperatuur nog hoger zijn. Het probleem hier is de hoge dampdruk van Mn en de daaruit voortvloeiende sterke verdamping. In het geval van het Mn-productieproces met zijn verschillende reductiestappen, lost MnO eerst op in de slakfase, waaruit Mn wordt gereduceerd door vast C en gaat het over in de metaalfase. Hierbij zijn de niet-ideale oplossingen van slakken en legeringen van groot belang. Voor het bepalen van fasen en de energiebalans op basis van de massabalans moeten up-to-date thermodynamische methoden worden gebruikt.

De meer reactieve cokes die wordt gebruikt voor de productie van Fe-Mn in een SAF maakt het mogelijk Boudouard-gecontroleerde reacties hoger in de schacht te voltooien, waardoor de voelbare warmte effectiever wordt gebruikt en de capaciteit van de gassen van lager in de oven wordt verminderd, en waardoor de uiteindelijke verlaging van de hoge warmtevraag van MnO tot Mn de belangrijkste reactie is in de zone met gemengde slak-cokes bij hoge temperatuur. Omgekeerd kunnen minder reactieve cokes leiden tot slechte reducerende omstandigheden en grotere cokesbedden in de oven, wat resulteert in een slechte ovencontrole, onstabiele legeringen en slakkensamenstellingen en een hoger energieverbruik.

Een belangrijke overweging voor een succesvolle smeltoperatie is de samenstelling van de slak, aangezien deze duidelijke effecten heeft op de weerstand van de oven, de smelttemperatuur, de terugwinning van het Mn en de hoeveelheid Si in het Fe-Mn. Het mengen van ertsen of het toevoegen van vloeimiddelen is vaak nodig om de gewenste slaksamenstelling te verkrijgen. Voor de productie van Fe-Mn in een SAF worden normaal gesproken twee typen slakken gebruikt. Dit zijn (i) praktijken met een hoge Mn-slak en (ii) praktijken met een lage Mn-slak, ook wel bekend als 'weggooislakken'.

De praktijk van slakken met een hoog Mn-gehalte heeft in het algemeen de voorkeur van die fabrieken waar hoogwaardige Mn-ertsen worden gesmolten en ook Si-Mn wordt geproduceerd. Het Mn-gehalte van deze slak varieert van 28% tot 40%. Typische %-bereiken van de andere verbindingen in de slak zijn (i) MgO -3 % tot 8 %, (ii) Al2O3 - 10 % tot 30 %, (iii) CaO - ongeveer 15% en (iv) SiO2 - 25 % tot 28%. Deze slakken worden in het algemeen gebruikt bij de productie van Si-Mn, waardoor de totale terugwinning van Mn wordt verhoogd. Afhankelijk van de gewenste Mn-concentratie in de slak worden ook kleine hoeveelheden fluxen zoals dolomiet of kalksteen gebruikt.

De praktijk van het weggooien van slakken wordt gevolgd wanneer de kwaliteit van Mn-erts erg laag is. Vanwege de lage kwaliteit van het Mn-erts is een hoge mate van Mn-extractie nodig om het gewenste Mn-gehalte in de Fe-Mn-legering te bereiken. Ook als het Mn-erts basische oxiden zoals CaO en MgO bevat, en als dat erts alleen wordt gesmolten, leidt dit natuurlijk tot lage Mn-slakken. Het Mn-gehalte van de slak uit deze praktijk varieert in het algemeen van 10% tot 20% en de terugwinning van Mn in de Fe-Mn-legering ligt in het bereik van 80% tot 90%. Typische %-bereiken van de andere verbindingen in de slak zijn (i) MgO -3% tot 8%, (ii) Al2O3 - 4% tot 10%, (iii) CaO - ongeveer 35%, en (iv) SiO2 - 28% tot 32%. Als de Mn-ertsen slechts een kleine hoeveelheid CaO of MgO bevatten, bestaat de ovenlading dan uit Mn-ertsen, cokes en basische fluxen zoals kalksteen of dolomiet. Betere resultaten worden verkregen wanneer de benodigde basische oxiden (CaO of MgO) in de Mn-ertsen aanwezig zijn. Vermogensvereiste in de praktijk van afgedankte slakken is hoger dan nodig is voor de praktijk met hoge Mn-slakken vanwege de extra energie die nodig is voor het calcineren van dolomiet of kalksteen in de lading en de grotere hoeveelheid Mn die uit de slak wordt gehaald, wat resulteert in een hoger CO-gehalte in de off-gas dan in die van de hoge Mn-praktijk.

Productie van medium C Fe-Mn

Medium C Fe-Mn bevat 1% tot 1.5% C en heeft een Mn-gehalte in het bereik van 75% tot 85%. Medium C Fe-Mn kan worden geproduceerd door Fe-Mn met een hoog C-gehalte te raffineren met O2 of door de silicothermische route, waarbij het Si in Si-Mn wordt gebruikt om extra MnO dat als erts of slak wordt toegevoegd, te verminderen.

Verfijning van Fe-Mn met hoge C met O2 – Het proces staat ook bekend als het mangaan-zuurstofraffinageproces (MOR) en is gepatenteerd door Union Carbide. In dit proces wordt Fe-Mn met een hoog C-gehalte op dezelfde manier ontkoold als bij het staalproductieproces in de basiszuurstofoven (BOF). Er zijn echter verschillende duidelijke verschillen in het geval van raffinage van het Fe-Mn. Deze verschillen zijn (i) een eindtemperatuur van 1750 ° C is nodig in vergelijking met 1650 ° C vereist bij de staalproductie, (ii) een sterkere aantasting van het vuurvaste materiaal, (iii) moeilijk gieten van de uiteindelijke legering, (iv) hogere dampdruk van Mn, en (v) hoger volume en temperatuur van het afgas.

In het MOR-proces wordt O2 in het gesmolten hoge C Fe-Mn geblazen en wordt de temperatuur verhoogd van de tapwaarde van 1300 ° C tot 1750 ° C. De benodigde warmte wordt geleverd door de oxidatie van Mn tot Mn-oxide en C tot CO. In het begin van het blaasproces wordt het grootste deel van de O2 verbruikt door oxidatie van Mn, en de temperatuur van de smelt stijgt van 1300 ° C tot 1550 ° C. Hierna wordt C snel geoxideerd en stijgt de temperatuur tot 1650 ° C. Boven deze temperatuur neemt de verwijderingssnelheid van C af en wordt Mn opnieuw geoxideerd. Het proces wordt gestopt bij 1750 ° C, wat overeenkomt met een C-gehalte van 1,3%. Verdere verlagingen van het C-gehalte leiden tot onaanvaardbaar hoge verliezen aan Mn. In het MOR-proces is de terugwinning van Mn ongeveer 80 % en kan de verdeling van Mn worden opgesplitst als (i) MC Fe-Mn-legering 80 %, (ii) rook gevormd door verdamping 13 %, (iii) slak gevormd door oxidatie van Mn 5%, en (iv) andere verliezen, spatten etc. 2%.

De succesvolle werking van dit proces hangt af van het ontwerp van het blaasvat en de O2-lans en van zorgvuldige aandacht voor operationele procedures. Het MOR-proces heeft veel voordelen ten opzichte van het silicothermische proces, waaronder een lager energieverbruik, lagere kapitaalinvesteringen, lagere productiekosten en meer flexibiliteit. Het belangrijkste nadeel van het proces is dat het gebruik ervan beperkt is tot de productie van medium C Fe-Mn omdat het C-gehalte niet kan worden verlaagd tot onder 1,3%.

Silic-thermische route – Bij de silicothermische route voor de productie van medium C Fe-Mn wordt een hoogwaardige slak of een smelt die Mn-erts en kalk (CaO) bevat in contact gebracht met Si-Mn dat Si in het bereik van 16 % tot 30 % bevat. Het Si in de legering fungeert als reductiemiddel in het proces, dat het Mn-oxide in de smelt reduceert volgens de reactie Si + 2MnO =SiO2 + 2Mn. Het doel van de kalk is om de activiteit van het SiO2 in de smelt te verminderen, waardoor bovenstaande reactie zo ver mogelijk naar rechts wordt gedwongen. De basiciteitsverhouding (CaO/SiO2) in de slak moet groter zijn dan 1,4 voor een voldoende vermindering van de activiteit van SiO2.

De C die in het Si-Mn het proces binnenkomt, blijft volledig in de metaalfase en komt dus voor in het product. Om dus een medium C Fe-Mn met 1% C te produceren, is een Si-Mn dat 20% Si bevat nodig. De warmte die wordt geproduceerd door de silicothermische reductie is niet voldoende om het proces te ondersteunen. Daarom wordt het normaal gesproken uitgevoerd in een elektrische boogoven (EAF). Deze EAF is bekleed met magnesietstenen, die redelijk resistent zijn tegen de zeer basische slak. De EAF kan worden gekanteld zodat de slak van het metaal kan worden gescheiden.

Hoewel het silicothermische reductieproces energie-intensiever is dan de ontkoling van Fe-Mn met een hoog C-gehalte, heeft het het voordeel dat het uiteindelijke C-gehalte alleen wordt beperkt door het C-gehalte van het initiële Si-Mn. Het silicothermische proces kan daarom worden gebruikt om Fe-Mn met een laag C-gehalte en industrieel Mn-metaal te produceren.

Productie van lage C Fe-Mn

Lage C Fe-Mn bevat Mn in het bereik van 76% tot 92% en C in het bereik van 0,5% tot 0,75. De productie van Fe-Mn met een laag C-gehalte is niet mogelijk door het ontkolen van Fe-Mn met een hoog C-gehalte zonder extreem hoge verliezen aan Mn. Het moet daarom worden gemaakt van een silicothermisch reductieproces. Het proces is vergelijkbaar met dat van de silicothermische productie van medium C Fe-Mn. Er worden ertsen met een hoge zuiverheid gebruikt en met name ertsen die Fe en P bevatten, moeten worden vermeden. Een kunstmatig Mn-erts geproduceerd als hoogwaardig erts is bijzonder geschikt vanwege het lage onzuiverheidsniveau en omdat al het Mn aanwezig is als MnO. De reductie van de hogere oxiden van Mn is daarom niet nodig. De typische verbruikscijfers per ton Fe-Mn-ferromangaan met een laag Cgehalte, met een samenstelling van Mn – 85% tot 92 %, C – ongeveer 0,1% en Si van ongeveer 1% met een mangaanterugwinning van 75%, worden gecalcineerd Mn-erts – 1250 kg tot 1350 kg, Si-Mn (met 32% tot 33% Si) – 800 kg tot 850 kg, ongebluste kalk – 1000 kg tot 1100 kg, elektroden – 10 kg tot 12 kg en elektrisch vermogen – 1800 kWh tot 2500 kWh.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- 3D Systems Figuur 4 Productie

- Operations + Maintenance =Productie

- Finex-proces voor de productie van vloeibaar ijzer

- Spleetwalsen voor staafproductie

- Productie van naadloze buizen

- Energie-efficiëntie en ijzer- en staalproductie

- Productieproces voor gevormde vuurvaste materialen

- Prototype-injectiematrijzen versus productie-injectiematrijzen

- Wat is een productielijn?

- Maximaliseren van de efficiëntie van ponsmachines in de productie