Ondergedompelde boogovens

Ondergedompelde boogovens

industrieel gebruik van elektrische energie begon met de ontwikkeling van de dynamomachine door Werner von Siemens. Elektrische vlamboogovens worden al vele jaren gebruikt voor zowel het smelten van schroot (open vlamboogovens) als voor reductieprocessen (ondergedompelde vlamboogovens). In het geval van de ondergedompelde boogoven (SAF), worden erts en reductiemiddel continu vanaf de bovenkant naar de oven gevoerd, zodat de elektroden in het mengsel worden begraven en de boog ondergedompeld is. De oven wordt ondergedompelde boogoven genoemd omdat de boog ondergedompeld is. De meest voorkomende fysieke opstelling bestaat uit een cirkelvormig bad met drie verticale elektroden die in een driehoek zijn gerangschikt. Er worden ook zes elektrodenovens met ronde of rechthoekige baden gebruikt, maar die komen minder vaak voor.

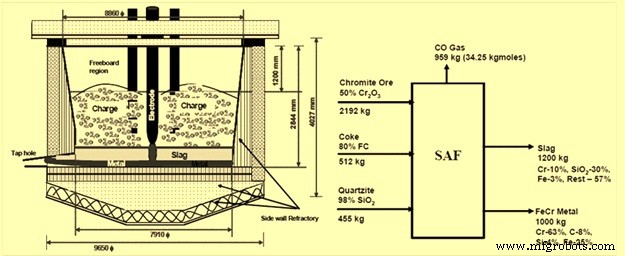

Ondergedompelde boogovens hebben hun toepassing gevonden in meer dan 20 verschillende belangrijke industriële gebieden, zoals ferrolegeringen, chemische industrie, lood, zink, koper, vuurvaste materialen, titaniumoxide, recycling, fosfor enz. Een typisch schematisch diagram van een ondergedompelde boogoven voor ferro chroomproductie samen met materiaalbalans wordt gegeven in Fig.1

Fig 1 Typisch schematisch diagram van een ondergedompelde boogoven voor de productie van ferrochroom samen met materiaalbalans.

Geschiedenis

De toenemende vraag naar ferrolegeringen en deoxidatiemiddelen bij de staalproductie in het begin van de twintigste eeuw leidde tot de ontwikkeling van de eerste ondergedompelde boogoven. In 1905 werd begonnen met de bouw van de eerste SAF. Deze unit van 1,5 MVA werd geïnstalleerd in Horst Ruhr, Essen, Duitsland voor de productie van calciumcarbide. Het werd in 1906 met succes in gebruik genomen en was gebaseerd op gelijkstroomtechnologie (gelijkstroom).

Sindsdien is een groot aantal SAF's (zowel met DC- als AC-ovens) in gebruik genomen met uiteenlopende toepassingen. Tegenwoordig zijn de meeste ondergedompelde boogovens gebaseerd op AC (wisselstroom) gebaseerde concepten.

Principe en kenmerken van SAF

Het principe van een conventionele SAF is elektrische weerstandsverwarming. Elektrische energie wordt omgezet in warmte en reductie-energie door gebruik te maken van de weerstand (R) van de last of de gesmolten slak, soms versterkt door de elektrische weerstand van een boog tussen de slak en de elektrode. De energie wordt door koolstofelektroden naar de ovenhaard overgebracht. Het vermogen van de oven is het product van de haardweerstand en het kwadraat van de elektrodestroom. Daarom kan een beperkt toenemende elektrodestroom resulteren in een relatief grote toenemende belasting.

Kenmerkend voor het proces in SAF is dat de elektrode door de grondstof naar beneden dringt in de haard bovenop de metalen pool. Normaal dringt de slak door in dit cokesbed, maar niet zo ver dat hij in contact komt met de punt van de elektrode. De elektrische warmte voor het smelten wordt ontwikkeld in de directe omgeving van de elektrodepunt waar het grootste deel van de spanningsval geconcentreerd is. Het verwarmde cokesbed heeft een zeer hoge elektrische en thermische geleidbaarheid in vergelijking met de koude lading. Bijgevolg gaat slechts een klein deel van de stroom uit van de elektrodeflanken. Het cokesbed geleidt ook de warmte naar de smeltzones weg van de elektrode. Reactiegassen uit de smeltzone, voornamelijk CO-gas (koolstofmonooxide), gaan omhoog door de dalende grondstoffen, waarbij ze deels voorverwarmen en hun voelbare warmte afgeven en deels leiden tot vermindering van de vaste stof van de hogere ijzeroxiden.

De dikte van de zone waar materialen worden verwarmd tot reactietemperatuur is echter zo klein dat het gas niet voldoende retentietijd heeft om een uitgebreide reductie te geven. 10% tot 20% voorreductie is normaal bij koud laden.

De basisvergelijking voor het opgenomen vermogen in de oven wordt gegeven door de vergelijking P =3E Cos ?I =3RI², waarbij P het vermogen is, E de nominale spanning tussen transformator en ovenhaard, I is de elektrodestroom en R de ohmse haard weerstand. Wat betreft de arbeidsfactor is de vergelijking PF =Cos? – V [R/(R²+X²)], waarbij R en X respectievelijk de ohmse weerstand en de reactantie van het systeem zijn. De ovenreactantie X wordt voornamelijk bepaald door de afmetingen van de oven en de elektrische opstelling en is bijna constant zolang dezelfde algemene bedrijfsomstandigheden worden gehandhaafd. Zonder rekening te houden met de vermogensfactor op het elektriciteitsnet, zijn de ohmse weerstand op de haard en de toelaatbare stroomsterkte in de elektroden de bepalende parameters voor de belasting in een oven.

Het effect van een lage arbeidsfactor kan echter eenvoudig worden gecompenseerd door de installatie van condensatorbanken om de arbeidsfactor op het net te corrigeren.

Er zijn verschillende manieren om de ohmse weerstand te regelen door selectie van grondstoffen en vooral granulometrie en kwaliteit van het koolstofmateriaal. Er zijn echter een paar belangrijke volgende factoren die speciale aandacht behoeven.

- De neiging om een groot cokesbed op te hopen geeft normaal gesproken een afnemende ohmse weerstand.

- Geleidend materiaal in de lading heeft de neiging om stroom te geven vanaf de flanken van de elektroden, wat weer resulteert in verminderde weerstand.

- Verhoogde temperatuur op de flanken van de elektroden vergroot de mogelijkheid dat er stroom uit de flanken vloeit en vermindert daardoor de totale weerstand.

De ervaring van conventionele SAF is dat zijn economie afhankelijk is van de beschikbaarheid van goedkope elektrische stroom. Verder zijn de vereisten van specifieke soorten reductiemiddelen om de elektrische weerstand in de oven te regelen belangrijk. De korte verblijftijd in de oven in vergelijking met die van de hoogoven geeft de mogelijkheid om de reductie in vaste toestand en het gasverbruik in de oven te verlagen. De afgassen vertegenwoordigen daarom een groot deel van de warmte-inbreng in het proces en zinvol gebruik van het gas is een belangrijke factor in de economie van het proces.

De kwaliteit van de grondstof heeft de grootste impact op het proces. Enerzijds beïnvloedt het de samenstelling van de slak en anderzijds het smeltpatroon in de oven (op basis van de fysieke eigenschappen en de hoeveelheid energie-invoer).

De fysieke eigenschappen bepalen of de smelter kan werken in de (i) conventionele weerstandsmodus met behulp van de elektrische weerstand van slak, of (ii) de afgeschermde boogmodus met behulp van de elektrische weerstand van de slak en boog of met behulp van de elektrische weerstand van het voedingsmengsel.

Kenmerken van SAF

Een typische SAF met slakwerking omvat een cirkelvormige of rechthoekige ovenschaal met gescheiden kraangaten voor slak en metaal. Voor sommige processen worden de slak en het metaal door één kraangat getapt en stroomafwaarts gescheiden via cascadegieten of skimmers. De ovenschaal is vuurvast bekleed en - als extra schaalkoeling door het proces vereist is - watergekoeld door een speciaal zijwandkoelsysteem. De schaalbodem wordt meestal gekoeld door geforceerde luchtventilatie. De elektroden worden verbruikt door het ovenbad. De zelfbakkende elektroden met omhulsel of voorgebakken elektroden worden periodiek uitgebreid met nieuwe stukken. De elektrode wordt semi-automatisch in het bad geschoven met de oven op volledige elektrische belasting en zonder onderbrekingen van de werking van de oven.

De elektrodekolommen bevatten alle voorzieningen om de penetratie in het bad vast te houden, uit te glijden en te regelen. Alle elektrodenbewerkingen worden hydraulisch uitgevoerd.

De elektrische stroom wordt normaal gesproken geleverd door de oventransformator via hoge stroomlijnen, watergekoelde flexibele busbuizen bij de elektroden en de contactklemmen naar de elektroden. Als het proces afgas genereert dat een bepaalde hoeveelheid CO bevat, is de oven normaal ontworpen als een gesloten oventype en wordt het afgas verzameld en gebruikt voor andere toepassingen zoals stroomopwekking, verwarming, pompen, stoomopwekking, enz.

De belangrijkste normale kenmerken van op AC gebaseerde ovens zijn als volgt.

- Onderhoudsarme elektrodekolommen voor verschillende elektrodetypen

- Faalveilig, robuust ontworpen apparaat voor het vasthouden en uitglijden van elektrodes

- Robuust ovenontwerp staat uitpuilen/beweging niet toe

- Oplaadsysteem met holle elektrode

- Gasdicht watergekoeld dakontwerp levert hoogwaardig CO-rijk gas

- Toepassing van energieterugwinningssysteem mogelijk

Conventionele DC-ovens

De gelijkstroomovens zijn over het algemeen van het cirkelvormige type en de elektrische energie wordt voornamelijk omgezet in warmte door de boog, die tot stand wordt gebracht tussen de elektrodepunt en het slakkenbad. De bovenste elektrode is aangesloten als de kathode en het geleidende onderste systeem is aangesloten als de anode. Een typische oven met open slakkenbadwerking omvat gewoonlijk 1 tot 3 slakaftapgaten en 1 tot 2 metalen kraangaten op een lagere hoogte. De oven vereist geavanceerde koelinrichtingen in het dak- en zijwandgebied vanwege het feit dat de vloeibare slaktemperatuur in direct contact staat met het vuurvaste materiaal en vanwege de stralingswarmte van de boog. Het vuurvaste concept is meestal zorgvuldig ontworpen om deze agressieve omstandigheden aan te nemen. De elektrode wordt verbruikt door het ovenproces. De voorgebakken elektroden worden periodiek uitgebreid met nieuwe stukken. Conventionele concepten passen een elektrodearm toe om de elektrode te regelen. De mechanische functies en de principes van elektrische vermogensoverdracht zijn vergelijkbaar met de conventionele op AC gebaseerde elektrodekolommen.

Ook DC-ovens kunnen worden ontworpen als een gesloten oventype en de CO kan worden opgevangen. Het energieverbruik kan worden geoptimaliseerd dankzij de gecombineerde elektrodenbewegingsregelaar met thyristor-ontstekingsregelaar en hoge elektrodensnelheid. Het DC-elektrodekolomsysteem maakt slippen en knijpen meestal mogelijk bij vol vermogen (voor een maximale inschakeltijd). Snel verwisselbaar middenstuk is essentieel voor maximale bedrijfstijd. In DC-ovens is normaal gesproken een intelligente voedingsopstelling nodig om de doorvoer en de levensduur van het vuurvaste materiaal te maximaliseren. De andere kenmerken van een DC-oven zijn de volgende.

- Robuust schaalontwerp

- Oplaadsysteem met holle elektrode

- Dak- en zijwandkoelsystemen ontworpen om voldoende bescherming te bieden bij een gemiddeld energieverbruik

De DC-oven werkt meestal met een open boog, die het materiaal binnen zeer korte tijd smelt. Het materiaal kan via het holle elektrodesysteem direct in de boog worden geladen. Normaal gesproken danst de boog aan de punt van de elektrode. Daarom is het ook praktisch om het materiaal direct rond de elektrodepunt op te laden. In sommige ovens is het mogelijk om een zijwandbeschermlaag op te stapelen met het geladen materiaal. De meeste processen, waarbij de slak oververhit raakt, laten dit soort zijwandbescherming niet toe. Over het algemeen kan worden gesteld dat het totale energieverbruik van een DC-oven hoger is in vergelijking met een AC-oven vanwege het volgende.

- Er is een hogere stralingswarmtebelasting in het vrijboord van de oven

- Er is extra ovenkoeling nodig vanwege hogere procestemperaturen

- Er is een hoge mate van metaalrook die extra energie verbruikt

Het voordeel van de DC-oven is het directe gebruik van fijn materiaal, waardoor de noodzaak van investeringen in een intensief agglomeratieproces dat stroomopwaarts van de oven nodig is, wordt geëlimineerd. Ook het lagere prijsniveau van fijn materiaal helpt bij het verlagen van de totale bedrijfskosten.

Toepassing van SAF

De toepassingsgebieden voor SAF omvatten de productie van ferrochroom, ferronikkel, ferromangaan, siliciummangaan, ferroniobium, ilemeniet (TiO2-slak) en het potentieel voor afvalrecycling.

Oorspronkelijk werden de ferrolegeringen uitsluitend in speciale hoogovens geproduceerd wat resulteert in een ruwijzer die bestaat uit kleine tot middelgrote gehalten aan silicium, chroom en mangaan. Type smelt en metallurgisch evenwicht bepaalden het koolstofgehalte van deze legeringen. De ondergedompelde boogoven is een veel beter gekwalificeerde eenheid om ferrolegeringen te produceren met betrekking tot temperatuurregeling en aanpassing aan verschillende reductiepotentialen. In de loop van de tijd is er een onafhankelijke ferrolegeringsindustrie ontstaan die voldoet aan de voortdurend toenemende eisen van de staalindustrie. De meeste ferrolegeringen worden geproduceerd door pyrometallurgisch smelten in ondergedompelde boogovens. Het sterke concurrentievermogen van ondergedompelde boogovens in deze sector werd voornamelijk bereikt door de installatie van geavanceerde hoogvermogensmelteenheden.

Momenteel wordt meer dan 99% van de productie van ferrolegeringen en TiO2 uitgevoerd in AC ondergedompelde boogovens. Er is geen toepassing in de pyrometallurgie voor DC-ovens die niet kan worden uitgevoerd in AC-ovens.

De ontwikkeling van grote elektrodesystemen, geavanceerde transformatortechnologie en nieuwe ovenconstructieprincipes hebben het mogelijk gemaakt om rechthoekige SAF met grote capaciteit te ontwerpen met afmetingen tot 36 m lang en 17 meter breed. Vanuit technologisch oogpunt zijn zelfs grotere eenheden mogelijk, maar hun economische haalbaarheid moet zorgvuldig worden gecontroleerd.

Momenteel zijn SAF van 120 MVA rechthoekige ovens met hoge capaciteit met thyristor plus koperen koelsysteem en DC-oven van 70 MW voor ferrochroom geïnstalleerd.

Er zijn nieuwe ontwikkelingen bekend voor processen die een verhoogde werking van het slakbad toepassen bij de constructie van zeer efficiënte eenheden met een hoge vermogensdichtheid. De hogere vermogensdichtheid in de oven veroorzaakt hogere warmtestromen door de zijwand, waardoor nieuwe koelconcepten moeten worden toegepast.

De besturingssystemen hebben de afgelopen decennia ook een belangrijke evolutie doorgemaakt, zoals hieronder weergegeven.

- 1906 – Handmatig bestuurd

- 1955 – Elektrische gebalanceerde bundelcontroller

- 1960 – Bewegende spoelcontroller

- 1965 – Transductorcontroller

- 1975 – Transistorcontroller

- 1985 – H&B-controller

- 1995 – Softwarecontroller

Sinds het einde van de jaren 50 zijn alle SAF's uitgerust met elektrodecontrollers. De geavanceerde ondergedompelde boogovens van tegenwoordig maken gebruik van softwarecontrollers. De gelijkstroomtoepassing voor ondergedompelde boogoventechnologie vertoont wereldwijd een toenemend aandeel in de nichegebieden, met name in sommige ferrolegeringen, slakkenreiniging en TiO2-productie-eenheden. Desalniettemin is en blijft het merendeel van de ondergedompelde boogovens gebaseerd op AC-technologie.

Productieproces

- Automatiseringsbesturing en modellering van elektrische boogovens

- Energie optimaliserende oven

- Opwarmovens en hun typen

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Hoogoven koelsysteem

- Soorten branders in opwarmovens

- Wat is ondergedompeld booglassen (SAW)?- Een volledige gids

- Ondergedompeld booglassen (SAW) begrijpen

- Toepassingen, voor- en nadelen van ondergedompeld booglassen