Schuimvorming van slak in elektrische boogoven

Schuimvorming van slak in elektrische boogoven

Slakkenschuimen is een belangrijke en kritische praktijk geworden voor de moderne vlamboogoven (EAF), aangezien een goed schuimende slak aanzienlijke efficiëntie en andere voordelen aan het proces bijdraagt. De kwaliteit van de schuimvorming van de slak is een belangrijke factor in het EAF-staalproductieproces, omdat het ervoor zorgt dat de warmte van het vloeistofbad niet via de EAF-wanden verloren gaat. Slakkenschuim is gunstig voor het EAF-staalproductieproces in termen van het grote gevormde oppervlak en de bescherming die wordt geboden tegen direct contact van de smelt met de atmosfeer.

Het opschuimen van slakken is een techniek die zowel nuttig als economisch is. Het is een veelgebruikte techniek, niet alleen omdat er energie mee kan worden bespaard, maar ook vanwege de verschillende voordelen die het biedt, waaronder (i) verhoogde energie-efficiëntie, aangezien de warmte van de boog wordt opgevangen door de slak, (ii) bescherming van de waterpanelen en het dak tegen straling, (iii) verminderde trillingen en geluidsoverlast, en (iv) verminderde stikstofopname door het bad.

Schuimige slakvorming kan worden onderverdeeld in 3 stappen. Dit zijn (i) stap 1, waarbij zuurstof wordt geïnjecteerd in vloeibare staalfase, (ii) stap 2, koolstofinjectie in de slak is, en (iii) stap 3, waarbij zuurstof in de slak wordt geïnjecteerd. Aanvankelijk wordt zuurstof in het gesmolten metaal geïnjecteerd (stap 1). Deze zuurstof reageert met de bestaande koolstofvormende CO (koolmonoxide) bellen. De zuurstof reageert ook met het in het bad aanwezige ijzer. Omdat het ijzer verloren gaat in de vorm van ijzeroxide, wordt koolstof in de slak geïnjecteerd (stap 2), waardoor de ijzeroxide-reductiereactie wordt uitgevoerd. Deze stap genereert CO-gas en zorgt er ook voor dat ijzer terugkeert naar het bad, waardoor de ovenprestaties verbeteren. In stap 3 wordt zuurstof in de slak geïnjecteerd om oxidatie van de in de slak aanwezige koolstof te veroorzaken. In deze stap kunnen ook gelijktijdig koolstof en zuurstof worden geïnjecteerd, waardoor een betere CO-productie en een betere schuimvorming mogelijk zijn.

Er is normaal gesproken een dichte laag slakken onder het schuim. Het is echter mogelijk dat alle aanwezige slak nodig is om het schuim te produceren en dat er geen dichte laag bestaat. In een dergelijk geval is de aanwezige hoeveelheid slak onvoldoende om al het schuim te produceren dat de slak en het gas kunnen vormen.

Er is ook gemeld dat het slakkenschuimproces respectievelijk 3% tot 10% en 25% tot 63% kan besparen op het energieverbruik en het verbruik van vuurvast materiaal. Er zijn in principe twee vereisten voor schuimen, namelijk (i) reacties of processen die kleine gasbellen genereren, en (ii) geschikte slakeigenschappen om de bellen als stabiel schuim te behouden. Normaal gesproken hebben gassen die het gevolg zijn van chemische reacties de neiging om de slak te doen schuimen met kleinere bellen, terwijl de injectie van gasfasen (zuurstof, argon, enz.) resulteert in grotere bellen en minder stabiele schuimen.

Een zekere schuimbaarheid van de voor het EAF-proces gebruikte slakken is om een aantal redenen gewenst. Tijdens het proces beschermt de schuimende slak de grafietelektroden tegen slijtage en bedekt de bogen. Dit zorgt voor een hogere productiviteit in de oven, omdat het de warmteoverdracht tussen de elektrode en het gesmolten metaal verhoogt. Het vermindert ook stralingsverliezen, omdat de slak de lichtstralen isoleert. Dit beschermt op zijn beurt de vuurvaste materialen tegen slijtage, wat de uitvaltijd voor onderhoudswerkzaamheden vermindert. De schuimende slak draagt ook bij aan de stabilisatie van de boog, wat zorgt voor een hoger rendement. Daarnaast helpt het schuim het geluid van de EAF te verminderen, wat zorgt voor een betere werkomgeving. Een ander voordeel van schuimende slak is de vermindering van stroom- en spanningsschommelingen.

De gevolgen van een goed schuimende slak in de EAF en de juiste beheersing ervan omvatten (i) de afname van harmonischen als gevolg van onderdompeling van de elektrode in de slak kan het vermogen verhogen bij dezelfde transformatorinstellingen met 6% tot 9%, (ii) een toename van vermogen met 15% wanneer de elektrodepunten 300 mm tot 600 mm diep in de slak zijn vanwege het hetere boogplasma rond de elektrodepunt, en (iii) een goed schuimende slak zorgt ervoor dat zuurstof-brandstofbranders (indien gebruikt) in de slakken, waardoor de energie-efficiëntie van de branders stijgt van 40% naar 70%. Om echter het meeste voordeel uit een schuimende slak te halen, moet de slak vroeg in de hitte worden gevormd en moet de chemie van de slak streng worden gecontroleerd door het wegspoelen van de slak te beperken en door kalk of walshuid op de bodem van de eerste lading aan te brengen emmer. De thermische voordelen van een goed schuimende slak zijn te wijten aan de verschuiving in het warmteoverdrachtspad naar het bad en weg van de zijwanden. Volgens een studie kunnen de variaties in de kwaliteit van schuimende slakken verantwoordelijk zijn voor + /- 0 kWh/t in de vraag naar elektrische energie

Het is handig om te weten wat wordt bedoeld met slakkenschuim. Gasproductie is onmisbaar om te slagen met een schuimende slakkenpraktijk. Gas wordt voornamelijk gegenereerd door de reductie van ijzeroxide (FeO) met koolstofvormend CO-gas. Gas zorgt ervoor dat er schuimbellen ontstaan bovenop een dichte laag slakken. Het schuim kan relatief kleine schuimbellen zijn zoals schuim op bier of grotere bellen zoals zeepbellenschuim op water. De kleine belletjes zijn het gevolg van chemische reacties en het resulterende schuim is redelijk stabiel. Gasinjectie geeft echter grotere bellen en minder stabiel schuim. Echt schuimen moet niet worden verward met het eenvoudig vasthouden van gasbellen in een vloeistof. Bij gas hold-up worden de gasbellen verdeeld over de gehele vloeistof en wordt de uitzetting van de slak veroorzaakt door de gasbellen in de vloeistof. Voor gas hold-up neemt de expansie snel af nadat het gas stopt. Echt schuim kan redelijk stabiel zijn en blijft dat enkele minuten nadat de gasproductie stopt.

De gasbelvormingsreactie, de reductie van FeO in slakken door toegevoegde koolstof en koolstof opgelost in metaal. In het slakschuimproces wordt koolstof in de slak geïnjecteerd, reageert met ijzeroxide in de slak om CO-gas te produceren, dat de slak schuimt. De reactie wordt gegeven door C (geïnjecteerd) + (FeO) =Fe + CO. CO-gas voor schuimen wordt ook geproduceerd door ontkoling van het metaal gegeven door de reactie C (in metaal) + 1/2 O2 =CO. De FeO is in situ gegenereerd als het belangrijkste oxidatieproduct van de zuurstofstoot en is daarom de belangrijkste component in de slak (meer dan 20%). Als de consistentie van de slak geschikt is om schuim in stand te houden, veroorzaakt de eenvoudige injectie van koolstof in de slak dat de slak gaat schuimen. De relatief hoge reductiesnelheid geeft FeO het potentieel om een grote hoeveelheid gas in het schuim te genereren. De reductiesnelheid van FeO door koolstof is aanzienlijk snel. Bovendien verbruikt de reductiereactie ook warmte, wat resulteert in een lokale verhoging van de viscositeit van de slak.

De procesvariabelen die schuimvorming beïnvloeden zijn slaksamenstelling, oppervlaktegassnelheid, badtemperatuur, belgrootte, slakbasiciteit, slakdichtheid, slakviscositeit en slakoppervlaktespanning. Oppervlakkige gassnelheid wordt normaal gesproken gemeten in meter per seconde (m/s) en is de werkelijke gassnelheid vermenigvuldigd met de volumefractie van het gas.

De schuimindex (FI) is een belangrijke parameter voor het schuimen van slakken. Het kan worden gezien als de tijd dat het gas door de slak gaat. Het is een indicatie van de mate van schuimvorming en is de verhouding tussen de schuimhoogte en de oppervlakkige gassnelheid. De eenheid van de FI is dus tijd die normaal gesproken in seconden is. De FI kan dus worden geïnterpreteerd als een maat voor de tijd die de procesgassen nodig hebben om verticaal door het schuim te gaan. De FI is gerelateerd aan de slakeigenschappen zoals viscositeit. Hoe hoger de viscositeit, hoe hoger de FI. Het voor de hand liggende gevolg is dat een verhoogde viscositeit automatisch leidt tot een grotere schuimhoogte.

De FI neemt af met toenemende belgrootte. Het is algemeen te zien dat bij de eerste reactie die hierboven is gegeven kleine belletjes worden gevormd en dat een relatief stabiel schuim ontstaat. Bij EAF-staalfabricage is gebleken dat tegen het einde van het proces het schuim minder stabiel wordt en de schuimhoogte afneemt. Dit gebeurt omdat aanvankelijk naarmate het FeO-gehalte toeneemt, de snelheid van de eerste reactie en de CO-productie toeneemt en dus de schuimvorming toeneemt. Naarmate het FeO-gehalte echter toeneemt, neemt de viscositeit van de slak af en neemt de dichtheid toe, waardoor de schuimbellen sneller afvloeien, afnemen en het schuim bederven. Er is dus een kritisch FeO-gehalte waaronder de schuimvorming toeneemt met het FeO-gehalte en waarboven het schuim minder stabiel is. Dit gebeurt bij ongeveer 20% tot 40% FeO, afhankelijk van andere omstandigheden.

Het schuimen van slak toen het werd geïntroduceerd, werd geholpen door injectie van grafietpoeder gemaakt van elektroden (80% van -200 maaswijdte) op het metaal-slakgrensvlak met behulp van geschikte injectieapparatuur met lucht als dragergas. Door eerdere berekeningen en trial-and-error procedures werd gevonden dat een massastroomsnelheid van grafiet gelijk aan 25 kg/min goed genoeg was om stabiel schuim te produceren. Hogere waarden dan deze, aan het begin van een hitte, bevorderden het afsmelten van zware slakken, wat de operaties in de werkvloer belemmerde en onstabiele elektrische bogen veroorzaakte die operaties met lange bogen van hoge spanning en lage stroom belemmerden.

In het EAF-staalproductieproces vindt bewerking met een lange boog plaats in combinatie met een praktijk van schuimende slakken. Door de slak op te schuimen door middel van koolstofinjectie, kan de hoogte van de slaklaag worden verhoogd totdat deze de bogen volledig bedekt, de boogstraling en flare onderschept, de warmte naar het bad overdraagt en de warmtebelasting op de zijwanden vermindert. Als een goed schuimende slak niet kan worden volgehouden, verdient het echter de voorkeur om de secundaire spanning en dus de booglengte te verminderen om het risico van schade aan de ovenstructuur te voorkomen.

Het slakschuimverschijnsel is afhankelijk van de eigenschappen van de slak en de gasontwikkelingssnelheid als gevolg van reacties in de slak. Voor het verkrijgen van schuim in een slak is dus een gasstroom nodig. De gasstroom ontstaat wanneer koolstof (C) en gasvormige zuurstof (O2) respectievelijk aan de slak en het metaalbad worden toegevoegd. De controle van de schuimhoogte is nodig om een stabiele werking te behouden.

Afhankelijk van de fysische eigenschappen van de slak (die worden beïnvloed door samenstelling en temperatuur) vindt dan in verschillende mate schuimvorming plaats. Bij EAF-staalproductie is het vrij gebruikelijk dat koolstof (in de vorm van cokes of steenkool) aan de slaklaag wordt toegevoegd. Koolstofverbruik vindt plaats via de Boudouard-reactie, en dus is de snelheid van CO-generatie evenredig met de snelheid van toevoeging van koolstof aan een EAF-slak, zodra de reactie een stabiele toestand heeft bereikt.

Het schuimen van de slak wordt aanzienlijk beïnvloed door de gasstroom in de oven, maar wordt ook beïnvloed door de slakeigenschappen, de laatste gecontroleerd door de viscositeit, dichtheid en oppervlaktespanning. Deze fysische eigenschappen zijn op hun beurt weer afhankelijk van de temperatuur van het systeem en de slaksamenstelling.

Voor het EAF-proces hangt de samenstelling van de slak af van de staalkwaliteit en de gebruikte verfijningsmethode. Bij het kiezen van een samenstelling voor de slak moet met een aantal zaken rekening worden gehouden. De slak bestaat uit verschillende oxiden, die in drie categorieën kunnen worden onderverdeeld, namelijk (i) basische oxiden (zoals CaO, MgO en FeO), zure oxiden (zoals SiO2) en amfotere oxiden (zoals Al2O3). Voor basisslakken wordt het gehalte aan FeO over het algemeen als optimaal beschouwd, variërend van 15% tot 25%. Om schuim op te bouwen in een slak, moet de viscositeit hoog genoeg zijn om een belemmering te vormen voor het opstijgen van de bellen. Om een geschikte viscositeit te verkrijgen, is het belangrijk om een geschikte basiciteit van de slak te hebben. De basiciteit wordt in het algemeen aangeduid als de verhouding van de basiscomponenten in de slak tot de zure componenten. De basiscomponenten leveren de O2-ionen aan de smelt en de zure componenten binden ze. De viscositeit kan worden gewijzigd door een verandering van samenstelling, die een verandering in de verhouding van CaO/SiO2 veroorzaakt, waardoor de basiciteit van de slak wordt verlaagd of verhoogd.

Een verandering van viscositeit kan ook worden bereikt door een verandering van het gehalte aan FeO. Bij verhoging van de hoeveelheid FeO wordt de viscositeit verlaagd. Een andere manier om de viscositeit van de slak te wijzigen is om de hoeveelheid vaste deeltjes in de slak te verhogen, bijvoorbeeld door toevoeging van kalk. Er is waargenomen dat de viscositeit van de slak afneemt met een toename van de basiciteit, maar wanneer deze een kritische waarde passeert en een vaste fase wordt neergeslagen, neemt deze weer toe. Zo draagt de aanwezigheid van vaste deeltjes bij tot een verhoging van de schijnbare viscositeit. De vaste deeltjes fungeren ook als kiemplaatsen voor de bellen. Een overmatige hoeveelheid vaste deeltjes verhindert echter dat de bellen door de slak opstijgen.

In een systeem van vloeistoffen kan een gradiënt in oppervlakte- of grensvlakspanning beweging induceren. Dit wordt het Marangoni-effect genoemd. In het grensvlak tussen slakken en vloeibare metalen is er over het algemeen een grote gradiënt in grensvlakspanning. De concentratie van FeO wordt als lager beschouwd dan in de rest van de slak op het grensvlak tussen slak en metaal, waar reacties optreden die CO vormen. Hierdoor kunnen zich bellen vormen, aangezien een lager FeO-gehalte resulteert in een lagere oppervlaktespanning, wat het Marangoni-effect veroorzaakt. Zo wordt het vermogen om nieuwe oppervlakken te creëren, die optreedt wanneer er bellen in de slak worden gevormd, vergemakkelijkt wanneer de oppervlaktespanning laag is.

De oppervlaktespanning heeft ook invloed op de degradatie van het schuim, verwijzend naar de stabiliteit van de bellen. Verschillende onderzoeken hebben aangetoond dat de stabiliteit kan worden verbeterd door toevoeging van een oppervlakteactieve component. Bij het staalproductieproces is ook waargenomen dat de aanwezigheid van oppervlakteactieve componenten schuimvorming bevordert. De Marangoni-stroom, die helpt bij het verwijderen van CO-bellen van het grensvlak, kan echter worden gegenereerd zonder oppervlakte-actieve elementen. De dichtheid van de slak beïnvloedt de schuimhoogte. Een lage dichtheid betekent dat er minder gewicht is om te dragen, wat een grotere hoogte van het schuim mogelijk maakt in vergelijking met een slak met een hoge dichtheid. Om belasting te kunnen weerstaan, moet het oppervlak elastische eigenschappen hebben. Dit kan worden bereikt door toevoeging van oppervlakte-actieve elementen, wat resulteert in een variabele oppervlaktespanning.

Schuimslakken bij staalproductie ontstaan door de vorming van CO-bellen, door de reductiereacties, (i) CO2 + C(s) =2CO (de Boudouard-reactie), (ii) CO + Fe2O3 =CO2 + 2FeO, (iii) CO + FeO =CO2 + Fe, en (iv) C(s) + FeO =CO + Fe. De Boudouard-reactie en de reductie van FeO door vaste koolstof zijn sterk endotherme reacties, terwijl de reductie van Fe2O3 door CO energieneutraal is en de reductie van FeO door CO slechts in geringe mate exotherm is. Het is belangrijk op te merken dat ijzeroxide de bron is voor de zuurstofcomponent die nodig is voor de verbranding van koolstof, niet voor gasvormige zuurstof, en daarom is enige oxidatie van het staalbad nodig voor het schuimen van slakken.

Drijvende kracht voor het schuimen van slakken is een pneumatische energie die wordt geleverd door CO-opwekking tijdens het smelt-raffinageproces in de EAF. In het slakschuimproces wordt koolstof in de slak geïnjecteerd, reageert met ijzeroxide (FeO) in de slak om koolmonoxide (CO) te produceren, dat de slak schuimt. De reactie wordt gegeven door C (geïnjecteerd) + (FeO) =Fe + CO. CO voor schuimen wordt ook geproduceerd door ontkoling van het metaal gegeven door de reactie C (in metaal) + 1/2 O2 =CO. Deze reacties zijn verantwoordelijk voor de CO-vorming. De tweede reactie vertegenwoordigt een directe reactie tussen gasvormige zuurstof en koolstof in bad, terwijl de eerste reactie een directe ijzeroxidereductiereactie is door koolstof in slak. Al deze reacties zijn CO-vormers die roerenergie geven voor massaoverdracht tussen metaalslak-, koolstof- en gasfasen en ze kunnen worden beschouwd als een noodzakelijke voorwaarde voor slakschuimvorming. Sommige reacties zijn verbruikers van CO zoals (i) CO + Fe2O3 =CO2 + 2FeO, en (ii) CO + FeO =CO2 + Fe, die kan worden gecontroleerd door de Boudouard-reactie CO2 + C(s) =2CO.

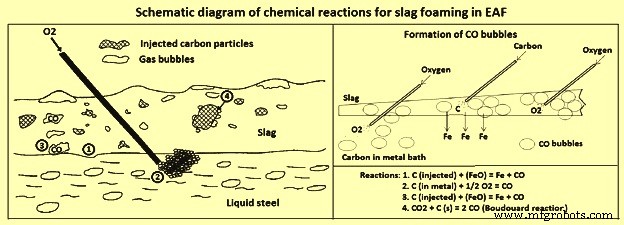

Plaatsen van deze reacties kunnen worden gelokaliseerd als (i) op het slak-metaal-interface, (ii) op het gas-metaal-interface, (iii) op het koolstofslak-interface, en (iv) op slak-gas en koolstof-gas-interfaces . Fig. 1 toont een schematisch diagram van chemische reacties voor het schuimen van slakken in EAF. Het diagram toont de reactieplaatsen tijdens injectie van koolstof tijdens smelt- en raffinageprocessen van staal in een EAF. Uit het diagram blijkt dat CO-vorming een zeer complexe functie is van verschillende procesvariabelen, bestaande uit grootte, type en massastroomsnelheid van koolstofhoudend materiaal, stroomsnelheid van dragergas, koolstofgehalte in het bad, slakchemie en slakmetaal. grensvlak enz.

Fig 1 Schematisch diagram van chemische reacties voor het schuimen van slakken in EAF

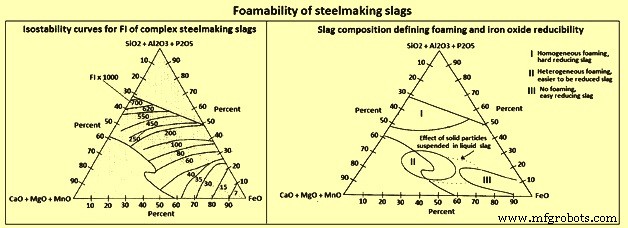

Anderzijds moet aan een andere voorwaarde voor het schuimen van slakken worden voldaan. Deze toestand houdt rechtstreeks verband met de transporteigenschappen (die de schuimstabiliteit beïnvloeden) van staalproductieslakken bij raffinagetemperaturen. FI van slak bepaalt deze eigenschappen. FI wordt gemeten in tijdseenheden, d.w.z. seconden, en is een functie van de slakkenchemie. De stabiliteitskrommen voor FI van de slakken worden getoond in Fig. 2. De gevolgtrekkingen van de krommen worden hieronder gegeven.

- Zuurslakken hebben de hoogste schuimindexvormende capaciteiten die homogeen schuimen kunnen worden genoemd.

- Slakken met een laag ijzeroxidegehalte (minder dan 10%) vormen een stabieler schuim dan sterk geoxideerde slakken (meer dan 40% FeO bij elke basiciteit) die daarom niet-schuimende slakken kunnen worden genoemd.

- Bij een laag ijzeroxidegehalte heeft de basiciteit van de slak een sterke invloed op de schuimstabiliteit. Bij hogere basiciteiten, onder een gegeven ijzeroxidegehalte, neemt FI af. Bij hoge ijzeroxidegehaltes speelt de basiciteit van de slak geen rol.

- Slakken met een gemiddeld ijzeroxidegehalte en een hoge basiciteit in de buurt van de kalkverzadigingszone hebben ook tussenliggende FI's en de aanwezigheid van vaste deeltjes van een kalkoplossing kan helpen om de schuimvorming te stabiliseren. Om deze reden kan deze zone heterogeen schuimend worden genoemd.

Fig 2 Schuimbaarheid van staalproductieslakken

Fig 2 toont ook de slakkensamenstelling en schuimvorming. Vaste deeltjes die in vloeibare slak zijn gesuspendeerd, beïnvloeden de viscositeit ervan. Het is normaal gezien te zien dat met slechts 20% volumefractie vaste deeltjes in de vloeibare slak, er een tweevoudige toename is in de slakviscositeit en de zone voor heterogeen schuimen kan aanzienlijk worden vergroot, waarbij de niet-schuimende zone gedeeltelijk wordt omarmd, zoals wordt getoond door de stippellijn in Fig 2.

Om een vollediger beeld te krijgen van het schuimen van slakken tijdens koolstofinjectie, is de ijzeroxide-activiteit in complexe slakken het onderwerp geweest van verschillende onderzoeken. Deze onderzoeken hebben het volgende aangetoond.

- Homogene schuimzone met lage ijzeroxide-activiteiten (minder dan 10%) vertoont een sterke weerstand tegen ijzerreductie door koolstof, niet alleen vanwege de lage ijzeroxide-activiteiten, maar vooral vanwege de oppervlakteactieve aard van silica in slakken. De ijzerreductie in deze zone wordt gemengd gecontroleerd door massaoverdracht en chemische reactiemechanismen.

- Zeer geoxideerde slakken worden gemakkelijk gereduceerd door koolstof, aangezien de ijzeroxide-activiteiten hoog genoeg zijn, maar ze vormen geen stabiel schuim.

- Normale samenstellingen van staalproductieslakken nemen een intermediair gedrag waar. Hoewel eindslakken de neiging hebben om sterk te oxideren.

Cruciaal voor het in stand houden van de schuimende slak is het bewaken van de toestand ervan. Toen het schuimen van slakken voor het eerst werd geïntroduceerd, werd het handmatig gecontroleerd, waarbij de ovenbedieners hun ogen en oren gebruikten, gekoppeld aan hun ervaring, om te beoordelen of de slak juist was of niet, en de stappen die nodig waren om het te corrigeren. Vanaf het midden van de jaren tachtig werd elektronische bewaking en computerbesturing van het schuimen van slakken geïntroduceerd, waarbij verschillende mogelijke signalen werden bestudeerd, zoals boogvervorming, boogruis en lichtemissies. Op dit moment lijkt boogvervorming het meest gebruikte signaal te zijn in AC-ovens voor het bewaken van de schuimconditie, aangezien de vereiste sensoren en programma's vaak zijn geïntegreerd met de geavanceerde elektroderegelaar. Veel EAF's gebruiken harmonischen die door de bogen in de elektrische voeding worden gegenereerd als monitor voor schuimende slakken, omdat een betere schuimende slak leidt tot een stabielere boog en minder harmonischen. Monitoring door middel van geluids- en lichtemissies van de EAF is ook geprobeerd als een methode voor schuimmonitoring.

Schuimvorming in EAF is echter een integraal onderdeel geworden van het staalproductieproces, vooral tijdens de raffinagefase van de hitte. Het huidige proces met lange boog maximaliseert de energieoverdracht naar het schroot dat de elektroden en bogen omgeeft. Zo onderschept het schroot de meeste boogstraling en gaat er weinig door naar de zijwanden.

Zodra het schroot echter smelt, kan alle boogstraling op de zijwanden terechtkomen. Door zoveel mogelijk van de blootgestelde boog te bedekken, onderschept een schuimende slak deze energie, voorkomt dat deze de wanden bereikt en geeft deze in plaats daarvan door aan het staalbad. Schuimslak kan langzaam worden opgebouwd als het schroot smelt en de zijwanden en het dak van de oven geleidelijk worden blootgesteld aan de warmte die uit de bogen komt, en een maximale hoogte bereiken tijdens de raffinagefase van de warmte. De geïnjecteerde koolstof en CO helpen ook om ijzeroxide in de slak terug te brengen tot metallisch ijzer.

Productieproces

- Elektrische gitaar

- Elektrische waterkoker

- Elektrische deken

- Elektrische auto

- Hoogovenslak en zijn rol in de werking van de oven

- Automatiseringsbesturing en modellering van elektrische boogovens

- Hoogovenslakkengranulatie in het giethuis

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- Werking van hoogaluminiumoxideslakken en hoogovens

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen