Ontwerpkenmerken van een AC elektrische boogoven

Ontwerpkenmerken van een AC elektrische boogoven

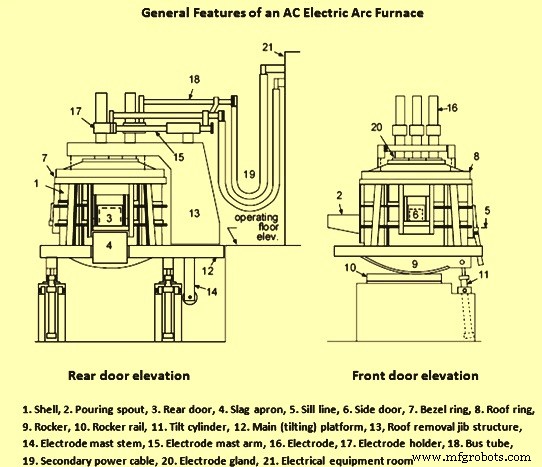

Een vlamboogoven (EAF) die wordt gebruikt voor het maken van staal, past elektrische energie met hoge stroom en lage spanning toe op de ladingsmaterialen en smelt en verfijnt ze daardoor. EAF is een batchoven die bestaat uit een vuurvast bekleed vat bedekt met een intrekbaar dak waardoor elektroden de oven binnenkomen. Algemene kenmerken van een typische AC-vlamboogoven worden getoond in figuur 1.

Fig 1 Algemene kenmerken van een AC-vlamboogoven

EAF heeft een groot komvormig lichaam met een schotelvormige haard. De schaal heeft een vuurvaste voering aan de binnenkant. De reactiekamer van de oven wordt van bovenaf afgedekt door een afneembaar dak van vuurvaste stenen dat wordt vastgehouden door een dakring. Het wordt gevoed met een driefasige wisselstroom (AC) en heeft drie grafietelektroden die zijn verbonden door flexibele kabels en watergekoelde koperen buizen.

Het ontwerp van vlamboogovens is de afgelopen jaren aanzienlijk veranderd. De nadruk is gelegd op het groter maken van ovens, het verhogen van de stroomtoevoer naar de oven en het verhogen van de snelheid van ovenbewegingen om de uitschakeltijd bij ovenactiviteiten te minimaliseren.

Moderne staalsmelterijen met EAF's gebruiken meestal een mezzanine-oveninstallatie. Bij dit type installatie bevindt de oven zich op een hoger niveau boven de werkvloer. De oven wordt ondersteund op een platform dat verschillende configuraties kan aannemen. In de configuratie met een half platform zijn de elektrodekolomsteun en het dakhefportaal scharnierend aan het kantelbare platform tijdens bedrijf en tikken. Bij het vullen van de oven wordt het geheel opgetild en gezwenkt. Dit ontwerp maakt de kortste configuratie van de elektrodearm mogelijk. In het volledige platformontwerp wordt de elektrodekolomsteun en het dakhefsamenstel volledig ondersteund op het platform

De verschillende componenten van EAF vallen in de functionele groepen van (i) ovenstructuren voor insluiting van het schroot en vloeibaar staal, (ii) componenten die beweging van de oven en zijn belangrijkste structurele stukken mogelijk maken, (iii) componenten die de toevoer van elektrische stroom naar de EAF, en (iv) hulpprocesapparatuur die zich op de oven of rond de rand ervan kan bevinden.

Ovenconstructies

EAF is cilindrisch van vorm. De bodem bestaat uit een bolvormige bodemschotel. De schaal die erop zit is cilindrisch en het ovendak is een afgeplatte bol. De ovenbodem zit op een wiegarm die een gebogen segment heeft met tandwieltanden. Dit segment zit op een rail. Terwijl de kantelcilinder wordt uitgeschoven, schommelt de oven naar voren om tegen de oven te tikken. Voor het verwijderen van slakken uit de oven wordt de oven naar achteren gekanteld waarbij de kantelcilinder volledig wordt samengetrokken.

EAF's zijn tegenwoordig van de split-shell constructie. Bij deze constructie kan het bovenste gedeelte van de ovenschaal snel worden losgekoppeld en van de bodem worden verwijderd. Dit minimaliseert de uitvaltijd tijdens het wisselen van de bovenschaal aanzienlijk. Zodra de bovenste schaal is verwijderd, kan de bodem van de oven ook vrij snel worden vervangen.

De ovenzijwand boven de slakkenlijn bestaat meestal uit watergekoelde panelen. Deze panelen worden opgehangen aan een watergekoelde kooi die ze ondersteunt. Watergekoelde panelen laten een zeer grote warmtetoevoer naar de oven toe zonder de ovenstructuur te beschadigen. Parameters die een sterke invloed hebben op de levensduur van het paneel, zijn onder meer waterkwantiteit en -kwaliteit, waterstroomsnelheid en -snelheid, inlaatwaterdruk en drukval over het paneel, buis/paneelconstructiemateriaal en buisdiameter. Watergekoelde panelen moeten bestand zijn tegen hoge thermische en mechanische belastingen.

Het dak van de oven is ofwel koepelvormig of lijkt op een ondiep kegelvormig gedeelte, zoals vaker voorkomt bij watergekoelde daken die in de moderne praktijk worden gebruikt. Het dak bestaat uit een watergekoelde dakring die de buitenomtrek van de dakkooi vormt. Deze kooi fungeert als onderdeel van de hijsconstructie voor het dak. Watergekoelde panelen worden in deze kooi geplaatst en hebben een cilindrische opening in het midden. De vuurvaste deltasectie wordt ingevoegd om deze opening te vullen. Dit delta-gedeelte heeft een minimale opening rond de elektroden zonder risico op boogvorming tussen de elektroden en de watergekoelde panelen. Het hele ovendak is vrijdragend van de dakliftkolom. Doorgaans kunnen dak- en elektrodesteunen samen of onafhankelijk van elkaar worden gezwenkt. Door de elektrodeslag kunnen de elektroden worden gedraaid terwijl het dak op de ovenschaal rust, waardoor het deltagedeelte kan worden verwijderd en vervangen zonder het dak te verwijderen. Over het algemeen wordt voor een volledig platformontwerp een zwenkbare steun met scharnierlager, draaistelwiel en portaalarm gebruikt. Voor grotere ovens wordt een dakhefportaal gebruikt.

De ovenbodem bestaat uit een stalen omhulsel met meerdere lagen vuurvast materiaal. De ovenbodem bestaat uit een bolvormig plaatdeel. Dit gedeelte is vuurvast bekleed met de voering die normaal gesproken bestaat uit een veiligheidsvoering met daarop een geramde werkvoering. In de ovens, waar gasroerelementen in de bodem van de oven zijn geïnstalleerd, worden speciale zakblokken geïnstalleerd tijdens het installeren van de veiligheidsvoering van baksteen. Als alternatief worden roerelementen op hun plaats neergelaten en wordt er vuurvast materiaal omheen geramd. Het onderste gedeelte van de oven bevat ook het tapmechanisme.

Er zijn gewoonlijk verschillende openingen voorzien voor ovenwerkingen. Het meest voor de hand liggend zijn de drie elektrodepoorten waarmee de elektroden door het dak de oven in kunnen gaan. Bovendien is er een vierde gat in het ovendak voorzien om de ovendampen af te kunnen zuigen. Een vijfde gat kan om verschillende redenen worden aangebracht, zoals continue DRI/HBI-toevoer, koleninjectie of kalkinjectie. Deze gaten bevinden zich hoog in de oven en hebben daarom niet zoveel invloed op de luchtinfiltratie in de oven als lagere openingen. De onderste openingen in de oven omvatten het kraangat dat gevuld is met zand en de slakkendeur. De slakkendeur was oorspronkelijk bedoeld om de slak uit de oven te kunnen decanteren. In moderne ovens wordt het ook gebruikt voor toegang tot de oven voor autogeenbranders en zuurstoflansen. Er zijn gewoonlijk ook verscheidene poorten aangebracht rond de omtrek van de ovenschaal voor branders. Af en toe kan een opening hoog op de zijwand van de oven worden aangebracht om een watergekoelde ontkolingslans toegang te geven tot de oven. Andere openingen kunnen laag in de ovenzijwand of eigenlijk in de ovenhaard worden aangebracht om injectie van inerte gassen, zuurstof, kalk of koolstof mogelijk te maken.

Ovenbewegingen

Voor EAF-operaties is het noodzakelijk dat verschillende ovencomponenten bewegen. Typische vereisten voor beweging zijn onder meer dak omhoog/omwenteling om schroot te laden, elektrode omhoog/omlaag en zwenken om schroot te laden, elektrode omhoog/omlaag voor boogregeling, oven kantelen naar voren voor tikken, slakdeur omhoog/omlaag voor ontslakkingsoperaties, oven kantelt naar achteren voor slakverwijdering, elektrodeklem/ontgrendeling om de werklengte van de elektrode aan te passen en beweging van eventuele hulpsystemen zoals de branderlans.

EAF is zowel voor tappen als voor slakverwijdering kantelbaar. Tijdens het tappen van de oven is de maximale voorwaartse kantelhoek afhankelijk van het type ovenbodem. Voor conventioneel tappen met uitloop is het noodzakelijk om tot een hoek van 45 graden te kantelen om de oven volledig te kunnen tappen. Voor ovens met bodemtap is de maximale kantelhoek gewoonlijk 15 tot 20 graden. Een belangrijke vereiste voor het slakvrij tappen is dat de oven snel terug kan worden gekanteld zodra de slak begint over te dragen in de gietpan. De typische maximale voorwaartse kantelsnelheid is 1 graden per seconde en de achteroverhellingssnelheid is 3 tot 4 graden per seconde.

Normaal gesproken worden ovenbewegingen gemaakt met behulp van een centraal hydraulisch systeem dat zorgt voor aandrijfkracht. Het hydraulisch systeem bestaat uit een centraal reservoir, filters, een accumulator, hydraulische kleppen en hydraulische leidingen. Als hydraulische vloeistof door kleppen gaat in een van de twee richtingen binnen een bepaald circuit, worden hydraulische cilinders uitgeschoven of samengetrokken om beweging van verschillende mechanische componenten te verschaffen. Zonder voldoende vloeistofstroom en druk binnen een circuit is beweging niet mogelijk. Dus problemen zoals een laag vloeistofpeil, lage accumulatordruk, systeemlekken, vloeistofdegradatie door oververhitting, ophoping van vaste stoffen in kleppen of in hydraulische leidingen en slijtage van mechanische componenten kunnen leiden tot slechte systeemprestaties en in sommige gevallen tot systeemstoringen.

Oven koelwatersysteem

Het koelwatersysteem is belangrijk en integraal onderdeel van de werking van EAF. Er zijn verschillende koelsystemen. Sommige bewerkingen, zoals transformatorkoeling, delta-sluitingskoeling, busbuiskoeling en koeling van elektrodehouders, vereisen extreem schoon koelwater van hoge kwaliteit. Deze systemen bestaan meestal uit een gesloten circuit, dat water door deze gevoelige apparaten voert. Het water in het gesloten circuit gaat door een warmtewisselaar om warmte af te voeren. Het circuit aan de open-luszijde van de warmtewisselaar stroomt typisch naar een koeltoren voor energiedissipatie. Andere watergekoelde elementen, zoals zijpanelen van de oven, dakpanelen, leidingen van het afgassysteem, ovenkooi enz. ontvangen doorgaans koelwater van een koeltoren.

Het koelcircuit bestaat typisch uit toevoerpompen, retourpompen, filters, koeltorencellen en stroombewakingsinstrumentatie. Gevoelige apparaten hebben normaal gesproken instrumentatie geïnstalleerd voor het meten en bewaken van het koelwaterdebiet en de temperatuur. In het geval van watergekoelde apparatuur kan onderbreking van de stroom of onvoldoende waterhoeveelheden leiden tot ernstige thermische overbelasting en in sommige gevallen tot catastrofale storingen.

Smeersysteem

Normaal gesproken heeft EAF een automatisch smeersysteem dat zorgt voor smering van verschillende bewegende delen op basis van verschillende bewerkingen die plaatsvinden tijdens het maken van een hitte. Zo worden sommige onderdelen na het tappen om de drie dakschommels gesmeerd. Sommige componenten, zoals rollagers, zijn essentieel voor de werking van de oven en worden periodiek met de hand gesmeerd. Sommige moeilijk bereikbare locaties worden bediend met slangen en externe blokken.

Hulpsystemen

EAF heeft verschillende hulpsystemen die een integraal onderdeel zijn van de werking en prestaties van de oven. Deze systemen worden hieronder beschreven.

- Zuurstoflanssysteem - Het gebruik van zuurstof bij EAF is de afgelopen tijd aanzienlijk toegenomen. In het verleden, toen een zuurstofverbruik van minder dan 10 kubieke meter per ton staal gebruikelijk was, werd de prikoperatie handmatig uitgevoerd met behulp van een verbruikbare pijplans. Moderne EAF gebruikt automatische lansen en veel faciliteiten gebruiken nu een niet-verbruikbare, watergekoelde lans voor het injecteren van zuurstof in het staal. Veel van deze lansen kunnen ook koolstof injecteren.

- Koolstofinjectiesysteem - Modern EAF heeft normaal gesproken koolstofinjectiefaciliteiten. Koolstof is van cruciaal belang voor het schuimen van slakken, wat nodig is voor ovenoperaties met hoog vermogen.

- Oxy-fuel-brandersysteem - Oxy-fuel-branders zijn nu bijna standaarduitrusting op grote krachtige ovens. Ze vervullen een belangrijke functie door ervoor te zorgen dat het schroot snel smelt op de koude plekken en zorgen ervoor dat het instorten van schroot tot een minimum wordt beperkt om elektrodebreuk tot een minimum te beperken. In ovens met een grote diameter zijn autogeenbranders essentieel om een uniforme meltdown te garanderen. Het grootste onderhoudsprobleem voor branders is ervoor te zorgen dat ze niet verstopt raken met metaal of slakken. Hoe dichter de branders bij het bad zijn gemonteerd, des te groter is het risico dat ze verstopt raken in een laag vuurstand. Sommige branders zijn direct in het watergekoelde paneel gemonteerd, andere in een koperen blok. Als branders met hoge snelheid tegen grote stukken schroot worden gestookt, kan de vlam terugslaan op de ovenschaal en het watergekoelde paneel beschadigen. Het paneelgebied moet dus worden geïnspecteerd op slijtage rond de branderpoort.

- Elektrode spray koelsysteem – Het is gebruikelijk dat elektroden een sproeikoelsysteem hebben om de oxidatie van de elektroden te verminderen. Sproeiringen richten waterstralen op de elektrode onder de elektrodeklem en het water loopt langs de elektrode en koelt deze af. Sproeiringen kunnen het totale elektrodeverbruik met 10% tot 20% verminderen. Sproeikoeling verbetert ook de levensduur van de elektrodehouder en de omringende isolatie. Door de vermindering van de straling van de elektrode, verbetert ook de levensduur van stroomkabel, luchtslang en hydraulische slang.

- Temperatuurbemonsteringssysteem - Het wegwerpbare thermokoppel voor temperatuurmeting is een integraal onderdeel van het volgen van de voortgang tijdens de hitte. Verbruikbare sondes worden ook gebruikt voor het volgen van het koolstofgehalte in het bad en het gehalte aan opgeloste zuurstof in het staal. Wegwerpsondes worden meestal gemonteerd in kartonnen hulzen die op een stalen sonde (paal) schuiven die interne elektrische contacten heeft. De wegwerpsonde zendt een elektrisch signaal naar de stalen paal, die op zijn beurt het signaal naar een elektronische eenheid verzendt voor interpretatie. Bijna alle sondes vertrouwen op een nauwkeurige temperatuurmeting om het koolstof- of zuurstofgehalte nauwkeurig te berekenen.

- Afgasafvoersysteem - Vroege gasafvoersystemen werden geïnstalleerd om de ovenbedieners te helpen te zien wat er in en rond de oven gebeurde. Sindsdien is het afgassysteem aanzienlijk geëvolueerd en veel moderne EAF-winkels gebruiken nu het vierde gat voor een direct ovenschaalevacuatiesysteem (DES). DES-systemen bestaan uit een watergekoeld kanaal, sproeikoeling, een droog kanaal en meestal een speciale boosterventilator. Voldoende diepgang is noodzakelijk voor een adequate bestrijding van verontreiniging. Overmatige emissies in de werkplaats veroorzaken moeilijkheden voor de kraanmachinist tijdens het laden van de oven. Overmatige emissies rond de elektrodepoorten kunnen leiden tot schade aan slangen, kabels, elektrodehouder, ovendelta, vuurvaste dakbedekking en elektrodespraykoeler, naast het versnellen van elektrodeslijtage. Overmatige stofophoping kan ook vonken veroorzaken tussen elektrodefasen. Emissies bij de dakring kunnen leiden tot kromtrekken van de dakringconstructie. Overmatige uitstoot van koolmonoxide naar het secundaire luifelsysteem kan leiden tot explosies in het leidingwerk stroomafwaarts.

Elektrische systemen

Elektrische systemen in een EAF-winkel bestaan normaal gesproken uit een primair systeem dat bestaat uit een werf-traptransformator die stroom ontvangt van het net voor het voeden van de stroom nadat deze naar de EAF-transformator is gestapt. De hoofdschakelaar bij het primaire systeem isoleert de elektrische systemen bij de EAF van het net. Aan de secundaire zijde van het primaire elektrische systeem zijn gewoonlijk een vacuümschakelaar en gemotoriseerde ontkoppeling aangebracht om de secundaire oventransformator te isoleren van de primaire voeding.

De vacuümschakelaar is een schakelaar met een lange levensduur waarmee het secundaire elektrische circuit onder belasting of zonder belasting kan worden onderbroken. Vacuümschakelaars zijn doorgaans geschikt voor 40.000 schakelingen of vier jaar, maar gewoonlijk bereiken dergelijke schakelaars een levensduur van 200.000 schakelingen zonder onderhoud. De primaire oorzaak van het falen van een vacuümschakelaar is een metalen balg die is ingesloten in een vacuüm en wordt gebruikt om het bewegende contact af te dichten. Zodra deze afdichting begint te slijten, treedt er een vacuümlek op en wordt het moeilijk om de primaire voeding adequaat van de secundaire te isoleren.

De gemotoriseerde scheidingsschakelaar is typisch een gemotoriseerde mespoortschakelaar die in staat is om de EAF fysiek te isoleren van de primaire voeding. De messchakelaars worden ingetrokken wanneer de oven niet wordt belast (vacuümschakelaar open, elektroden omhoog) zodat er geen vonken ontstaan tussen de messen aan weerszijden van de schakelaar.

EAF-transformator

De EAF-transformator ontvangt het primaire laagstroom-, hoogspanningsvermogen en zet dit om in een hoogstroom-, laagspanningsvermogen voor gebruik in de EAF. Betrouwbare werking van de EAF is volledig afhankelijk van de betrouwbare werking van de EAF-transformator.

Het transformeren van het vermogen van het kV-niveau van het net naar het spanningsniveau dat nodig is in de EAF gebeurt meestal in twee fasen. Een eerste transformator (soms twee parallel geschakelde transformatoren) verlaagt de spanning van de hoogspanningslijn naar een middenspanningsniveau (meestal 33 kV). Vanaf de 33 kV-rail wordt de boogoven aangedreven door een speciale, zware oventransformator. De secundaire spanning van deze oventransformator is ontworpen om de bogen in het gewenste bereik van boogspanningen en -stromen mogelijk te maken. Aangezien er verschillende eisen zijn aan combinaties van boogspanning/stroom door de warmte, is het noodzakelijk om een keuze te hebben uit secundaire spanningen. De oventransformator is hiervoor uitgerust met een wisselaar.

Het doel van een tap-wisselaar is om een keuze mogelijk te maken uit verschillende combinaties van spanningen en stromen voor verschillende stadia van een warmte. Dit wordt bereikt door het aantal windingen van de primaire spoel te wijzigen (de primaire spoel neemt een lagere stroomsterkte, dus het is eenvoudiger om het aantal windingen op deze spoel te wijzigen in plaats van de secundaire spoel met hoge stroomsterkte). In principe heeft de tap-wisselaar de vorm van een gemotoriseerde contactendoos die de primaire stroom naar verschillende delen van de spoel rond de ijzeren kern schakelt. De meeste tapwisselaars zijn ontworpen om 'on-load' te werken. Om stroomonderbrekingen te voorkomen, wordt normaal gesproken een 'maak-voor-verbreek'-contactbeweging gebruikt. Deze contacten zijn onderhevig aan sterke erosie als gevolg van vonken en hebben daarom preventief onderhoud nodig.

Secundair elektrisch circuit

Het secundaire circuit van het elektrische systeem van EAF bestaat uit de volgende vijf hoofdcomponenten.

- Delta-afsluiting - Het secundaire circuit van de EAF-transformator eindigt bij laagspanningsbussen, die zijn bevestigd aan de delta-afsluiting, die bestaat uit een reeks koperen platen, buizen of beide. Deze zijn zo gerangschikt dat de secundaire wikkelingen van de transformator zijn samengevoegd tot een gesloten circuit. De meeste van deze apparatuur bevindt zich in de transformatorruimte om een veilige, schone omgeving te garanderen. De delta-sluiting steekt door de muur van de kamer naast de EAF en er zijn connectoren voorzien om aan één uiteinde van de stroomkabels van de oven te bevestigen; het andere uiteinde is bevestigd aan ofwel de stroomgeleidende armen van de oven of de stroomrail. Bussystemen worden meestal ondersteund aan de muur van de transformatorkamer en met roestvrijstalen hangers die aan het plafond van de kamer zijn opgehangen. Ophangsystemen voor secundaire bus- of delta-afsluitingen worden vaak aan de kamerwand ondersteund met gedroogd hout. Secundaire bussystemen en delta-sluitingen zijn geïsoleerd om vonkontlading van fase naar fase en van fase naar aarde te voorkomen, vooral bij de ondersteunende leden.

- Voedingskabels – De stroomkabels van de watergekoelde oven vormen de enige flexibele verbinding in het secundaire circuit. Deze kabels moeten flexibel zijn om beweging van de elektrode-armen op en neer mogelijk te maken en om zwaaien van de elektrode-armen en het dak mogelijk te maken tijdens het opladen van de oven. De aansluitingen van de delta-sluiting, die aan de buitenkant van de transformatorruimte zitten, zijn verzilverd om een schoon contact voor de stroomkabels te bieden. De stroomkabels bestaan uit koperdraadstrengen die een cilindrische constructie vormen, die aan beide uiteinden van de kabel aan koperen terminals is gesoldeerd. Een rubberen mantel rond de buitenkant van de kabel zorgt voor koelwater voor de kabel. De rubberen slang wordt aan beide uiteinden van de kabel bevestigd met behulp van roestvrijstalen klemmen, gevulkaniseerde bumpers of een anti-schuurslang. De koelwaterslang is bedekt met een beschermhuls die kan zijn vervaardigd van glasvezel, gevulkaniseerd materiaal en siliconen of aluminium glasvezelhulzen. Naarmate het kabelontwerp vorderde, werd opgemerkt dat vanwege het 'skin-effect' dat typisch is voor AC-operaties, de stroom voornamelijk werd gedragen door het buitenste gedeelte van de koperen strengen. Daarom werden de middelste strengen vervangen door een holle rubberen buis die het kabelgewicht, de reactantie en de kosten van de kabel verminderde. Later hebben sommige operaties dit binnenkanaal ook gebruikt voor waterkoeling.

- Busstaaf / stroomgeleidende arm – Er zijn verschillende ontwerpen voor de elektrodearm en de stroomrailconstructie. Veel oudere ovens maken gebruik van een armstructuur die een elektrisch geïsoleerde stroomrail ondersteunt. Busbar zorgt voor de elektrische verbinding tussen de stroomkabels en de elektrodehouder en bestaat meestal uit een stijve, ronde, koperen buis. Typisch wordt de busbuis ondersteund door boutverbindingen. Er is een goede isolatie nodig tussen de busbuis en de steunorganen om ervoor te zorgen dat er geen boogvorming plaatsvindt. Busbuizen worden meestal aan de stroomkabels bevestigd met behulp van verwijderbare gefabriceerde koperen aansluitplaten en pads. Er zijn verschillende configuraties beschikbaar voor de busbuisafsluiting bij de elektrodehouder en het contactkussen. Deze omvatten een flensverbinding met het contactvlak, een plat blad verbonden met de buis voor parallelle verbinding met de houder en een contactpunt van een ronde koperen buis met de connector. De busbuizen kunnen worden vastgeschroefd aan de houder of het contactkussen of er kan een vastgesmolten permanente verbinding worden gebruikt. Veel moderne ovens maken gebruik van stroomgeleidende armen waarbij de arm zelf elektriciteit overbrengt naar de elektrodehouder en het contactkussen. Stroomgeleidende armen zijn meestal gemaakt van met koper bekleed staal of aluminiumlegeringen.

- Elektrodekoppen/contactvlakken – Elektrodekoppen en contactvlakken zorgen voor de definitieve verbinding tussen de voeding en de grafietelektrode. Ze worden blootgesteld aan extreme mechanische omstandigheden (trillingen, torsie enz.) en thermische cycli en zijn daardoor de zwakste schakel in het secundaire circuit. Elektrodehouders zijn gegoten of vervaardigd uit koperen platen. Contactkussens zijn kleiner en bevatten alleen het contactgebied van de elektrode. Een goede klemming is een noodzaak om boogvorming tussen de elektrode en het contactgebied te voorkomen. Vuil dat zich in dit gebied ophoopt, veroorzaakt weerstand tegen stroom en oververhitting en beschadiging van de elektrodehouder/het contactvlak.

- Elektroderegeling - De elektrode/arm/mast/kabelconstructie is vrij zwaar en wordt voor controledoeleinden meestal verticaal bewogen door een hydraulische cilinder die in de mast is ingebouwd. Aangezien de booglengte onder andere afhankelijk is van het steeds veranderende niveau van afval of vloeistof onder de elektrode, is het noodzakelijk om een automatische controle over de elektrodepositie te hebben, het zogenaamde regelsysteem. Het regelsysteem beïnvloedt veel belangrijke aspecten van de ovenprestaties, zoals energie-invoer, gemiddelde stroom, boogstabiliteit, schrootsmeltpatroon, energieverliezen naar watergekoelde panelen en verbruik van energie, elektrode en vuurvaste materialen. Al deze parameters zijn op een complexe manier met elkaar verbonden. De geaccepteerde standaardbehandeling van de elektrische signalen is het vormen van een 'impedantieregeling'. Deze methode probeert de verhouding tussen spanning en elektrische stroom constant te houden. Een spanningssignaal van de fase naar aarde en een stroomsignaal worden elk afzonderlijk gelijkgericht en hun dc-waarden worden 'back-to-back' vergeleken. Als de spanning en stroom elk op een gewenst niveau zijn (instelpunt, gekozen door de exploitant van EAF), dan wordt de uitvoer van deze vergelijking van signalen gerangschikt om nul te zijn. Als de stroom echter dit niveau overschrijdt, neemt zijn signaal toe en tegelijkertijd neemt de spanning af. Dan zijn de twee back-to-back-spanningen niet in evenwicht en wordt een uitgangsspanning gegenereerd. Dit signaal gaat naar de regelklep op zo'n manier dat de elektrode het commando krijgt om omhoog te gaan, gericht op het verminderen van de stroom.

- Elektroden - Elektroden zijn de belangrijkste elementen in het elektrische circuit in een EAF. De elektroden leveren vermogen aan de oven in de vorm van een elektrische boog tussen de elektrode en de ovenlading. De boog zelf is een plasma van hete, ionische gassen met een temperatuur hoger dan 3300 ° C. Grafietelektroden zijn samengesteld uit een mengsel van fijnverdeelde, gecalcineerde petroleumcokes gemengd met ongeveer 30% koolteerpek als bindmiddel, plus gepatenteerde additieven die uniek zijn voor elke fabrikant. Dit mengsel wordt bij ongeveer 105 ° C geëxtrudeerd om een cilindrische staaf te vormen die bekend staat als een 'groene elektrode'. De groene elektrode wordt vervolgens gecontroleerd gebakken in een reducerende atmosfeer bij temperaturen rond 1000 ° C en opnieuw geïmpregneerd met pek om de sterkte en dichtheid te vergroten en de elektrische weerstand te verlagen. De elektrode wordt vervolgens gegrafitiseerd door de amorfe koolstof om te zetten in kristallijn grafiet door er een elektrische stroom doorheen te leiden en deze te verhitten tot een temperatuur van ongeveer 2750 ° C. De grafitisering verbruikt energie tot een omvang van ongeveer 3000 tot 5000 kWh/ton elektrode. Het eindproduct is sterk en dicht met een lage elektrische weerstand. Ten slotte wordt de elektrode bewerkt tot zijn uiteindelijke vorm. In elk uiteinde van de elektrode bevindt zich een uitsparing waarin schroefdraad wordt gefreesd. Deze worden gebruikt om een nippel met schroefdraad te accepteren die op dezelfde manier is vervaardigd, zodat de elektrodekolom kan worden verlengd naarmate deze wordt verbruikt. Normaal elektrodeverbruik is door oxidatie en puntsublimatie, waarbij enkele kleine stukjes verloren gaan rond de verbindingsverbinding. Een aanzienlijk deel gaat ook verloren als gevolg van mechanische breuk veroorzaakt door instortingen van schroot in de oven of verplettering van de elektrode in de lading.

Productieproces

- Elektrische gitaar

- Elektrische waterkoker

- Elektrische deken

- Elektrische auto

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Automatiseringsbesturing en modellering van elektrische boogovens

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen