Rollen van hot strip en stripdefecten

Rolling van hot strip en stripdefecten

Walsen is een van de belangrijkste industriële metaalbewerkingen. Warmwalsen wordt toegepast voor het walsen van stalen platen tot warmband in warmbandwalserijen. Net als alle andere warmwalsbewerkingen, is het walsen van warmband ook een plastische vervorming van het materiaal van de plaat, veroorzaakt door een samendrukkende kracht die wordt uitgeoefend door een set walsen. Door het warmwalsen wordt de dwarsdoorsnede van de plaat verkleind. Het materiaal wordt tussen een paar rollen geperst, waardoor de dikte afneemt en de lengte toeneemt. Het walsen van hete band gebeurt bij hoge temperatuur vanwege de grote vervormingen. Warmwalsen resulteert in een resterende spanningsvrije strip. Normaal gesproken gaat oxide-scaling gepaard met het warmwalsen, waardoor de maatnauwkeurigheid slechter is in vergelijking met de maatnauwkeurigheid van de koudgewalste banden.

Voor het walsen van warmband worden de plakken aanvankelijk verwarmd op 1100°C tot 1300°C. De temperatuur in de laatste afwerkstand van de warmbandwals varieert van 700°C tot 900°C. Deze moet altijd boven de bovenste kritische temperatuur om uniforme gelijkassige ferrietkorrels te produceren.

Het doel tijdens het walsen van warmband is om de dikte van de plaat te verminderen met een toename van de lengte en met een zeer kleine toename van de breedte. Het materiaal in het midden van de strook wordt tegengehouden in de richting over de breedte van de strook en de beperkingen van niet-vervormde materiaalschouders aan elke zijde van de rollen verhinderen het uitzetten van de strook in de richting van de breedte. Deze aandoening staat bekend als vliegtuigspanning. Het materiaal wordt daardoor langer en niet breder.

Fundamentele concepten die van toepassing zijn tijdens het walsen van warme banden zijn (i) de contactboog tussen de rollen en het te walsen materiaal is een deel van een cirkel, (ii) de wrijvingscoëfficiënt is in theorie constant, maar varieert in werkelijkheid de boog van het contact, (iii) het materiaal dat wordt gewalst wordt geacht plastisch te vervormen tijdens het walsen, (iv) het volume van het materiaal is constant voor en na het walsen (in de praktijk kan het volume een klein beetje afnemen als gevolg van nauwe- van poriën), (v) de snelheid van de rollen wordt verondersteld constant te zijn, (vi) het materiaal strekt zich alleen uit in de rolrichting en niet uit in de breedte van het materiaal, en (vii) het dwarsdoorsnede-oppervlak loodrecht op de rolrichting wordt niet vervormd.

De belangrijkste variabelen bij het walsen die het walsproces beïnvloeden zijn (i) de walsdiameter. (ii) vervormingsweerstand van het materiaal zoals beïnvloed door metallurgie, temperatuur en reksnelheid, (iii) materiaalstroomspanning, (iv) wrijving tussen de rollen en het materiaal dat wordt gewalst, en (v) aanwezigheid van de voorspanning en/of tegenspanning in het vlak van de strip.

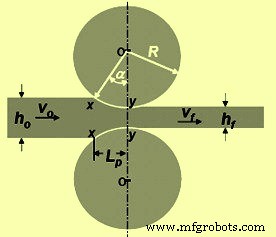

Krachten en geometrische relaties bij het walsen van warme band zijn weergegeven in Fig. 1. Het te walsen materiaal met een dikte 'ho' komt de rollen binnen bij het ingangsvlak x-x met een snelheid 'vo'. Het gaat door de rolspleet en verlaat het uitgangsvlak y-y met een verminderde dikte 'hf' en met een verhoogde snelheid 'vf'. Aangezien er geen toename in breedte is, wordt de verticale samendrukking van het metaal vertaald in een rek in de walsrichting. Aangezien er geen verandering is in het metaalvolume op een bepaald punt per tijdseenheid gedurende het hele proces, daarom b*ho*vo =b*h*v =b*hf*vf, waarbij 'b' de breedte van de strip is, ' v' is de snelheid bij elke dikte, en 'h' is het midden tussen 'ho' en 'hf'.

Als b*ho*vo =b*hf*vf, en als bo =bf, dan ho*Lo/t =hf*Lf/t, dan ho*vo =hf*vf wat betekent dat vo/vf =hf/ho . Dit betekent dat wanneer ho> hf, dan vo

Fig 1 Krachten en geometrische relaties bij het rollen van hot strip

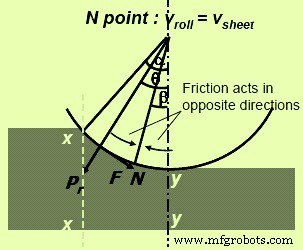

Op slechts één punt langs het contactoppervlak tussen de rol en de strip werken twee krachten op het materiaal. Dit zijn (i) een radiale kracht Pr, en (ii) een tangentiële wrijvingskracht F. Tussen het ingangsvlak (x-x) en het neutrale punt beweegt de strip langzamer dan het roloppervlak, en de tangentiële wrijvingskracht, F, werkt in de richting (Fig 2) om het metaal in de rol te trekken. Aan de uitgangszijde (y-y) van het neutrale punt beweegt de strook sneller dan het roloppervlak. De richting van de wrijvingsvoorzijde wordt dan omgekeerd en verzet zich tegen de afgifte van de strip van de rollen.

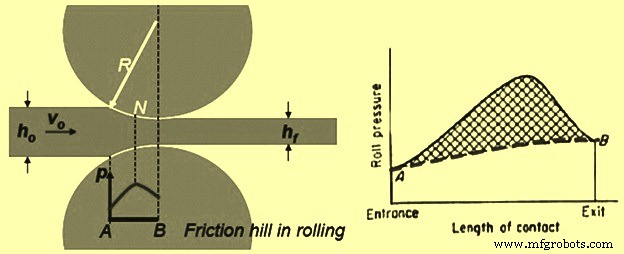

Pr is de radiale kracht, met een verticale component P (rollende belasting – de belasting waarmee de rollen tegen het materiaal drukken). De specifieke roldruk, p, is de rolbelasting gedeeld door het contactoppervlak en kan worden gegeven door de vergelijking p =P/b*Lp, waarbij b de breedte van de strook is en Lp de geprojecteerde lengte van de contactboog .

De verdeling van de roldruk (Fig. 3) langs de contactboog laat zien dat de druk op het neutrale punt tot een maximum stijgt en vervolgens weer afneemt. De drukverdeling komt niet tot een scherpe piek op het neutrale punt, wat aangeeft dat het neutrale punt niet echt een lijn op het roloppervlak is maar een gebied. Het gebied onder de curve is evenredig met de rolbelasting en het gebied in de schaduw stelt de kracht voor die nodig is om wrijvingskrachten tussen de rol en de strip te overwinnen. Het gebied onder de stippellijn AB geeft de kracht weer die nodig is om het metaal te vervormen in vlakke homogene compressie.

Fig 3 Verdeling van roldruk

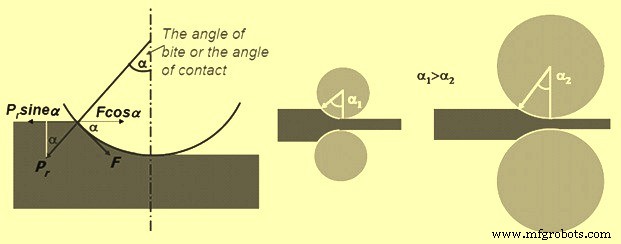

De rolbeetconditie is de conditie die bepaalt welk materiaal moet worden gerold om de keel van de rol binnen te gaan (Fig. 4). Om dit te laten gebeuren, moet de component van de wrijvingskracht gelijk zijn aan of groter zijn dan de horizontale component van de normaalkracht (figuur 4). Dat is F Cos a>/=Pr Sin a waarbij 'a' de bijthoek is en Pr de radiale kracht. Dus F/Pr>/=Sin a / Cos a>/=Tan a. Aangezien F =u * Pr waarbij F de tangentiële wrijvingskracht is en 'u' de wrijvingscoëfficiënt is. Vandaar u =Tan a. Als tan a> u, kan het materiaal niet door rollen worden getrokken en als u =0 kan er niet worden gewalst. Er is dus sprake van gratis engagement wanneer u> tan a. Voor het verhogen van de effectieve waarden van u, bijvoorbeeld, worden de rollen parallel aan de rolas gegroefd of worden rollen met een grote diameter gebruikt om tan a te verminderen of als de roldiameter vast is, wordt de dikte van het te walsen materiaal verminderd.

Fig 4 Roll bite voorwaarden

In het geval van geen wrijvingssituatie wordt de rolbelasting (P) gegeven door de roldruk (p) maal het contactoppervlak tussen het metaal en de rollen (b*Lp). (P=p*b*Lp) waarbij de roldruk (p) de vloeispanning in vlakrek is wanneer er geen verandering is in de breedte (b) van de plaat. In de praktijk is er echter wrijving. Wrijvingskracht is nodig om het materiaal in de rollen te trekken en is verantwoordelijk voor een groot deel van de rolbelasting. Hoge wrijving resulteert in een hoge rolbelasting, een steile wrijvingsheuvel en een grote neiging tot randscheuren. De wrijving varieert van punt tot punt langs de contactboog van de rol. Het is echter erg moeilijk om deze variatie in u te meten, alle rollentheorieën worden gedwongen om een constante wrijvingscoëfficiënt aan te nemen. Voor het warmwalsen van de strip is u ongeveer 0,2 tot plakkerige toestand.

De rolkracht neemt toe met een toename van de rolradius of een toename van de vermindering van de dikte van de strook. De rolbelasting neemt toe met vermindering van de dikte van de strook of toenemende roldiameter. Beneden een bepaalde minimale dikte van de band (beneden een kritische verdunning) neemt de rolbelasting toe tot een zeer hoge waarde, omdat de weerstand van de band tot zeer hoge waarden toeneemt. Hierdoor kan het zijn dat de strook niet kan worden opgerold. In plaats daarvan wordt de strip gewoon tussen de rollen geduwd, zonder noemenswaardige diktevermindering. Om dunne stroken te rollen, is het noodzakelijk om rollen met een kleinere diameter te gebruiken, ondersteund door rollen met een grote diameter. Aangezien de lengte van de contactboog afneemt met de rolstraal, neemt de wrijvingscoëfficiënt toe en neemt ook de rolbelasting toe.

Wanneer hoge krachten die bij het rollen worden gegenereerd, worden overgedragen op het materiaal dat door de rollen moet worden gerold, zijn er twee hoofdtypen elastische vervormingen. Dit zijn (i) de rollen hebben de neiging om langs hun lengte te buigen omdat het materiaal de neiging heeft ze te scheiden terwijl ze aan hun uiteinden worden vastgehouden, waardoor de dikte varieert, (ii) de rollen worden plat in het gebied waar ze in contact komen met de strip, wat resulteert in een toename van de straal van de kromming die de rol afvlakt.

Bij hoge walskrachten worden de walsen plat en buigen ze en wordt de hele wals elastisch vervormd. De walsveer zorgt ervoor dat de dikte van de band die de wals verlaat, groter is dan de rolspleet die is ingesteld onder onbelaste omstandigheden. Precieze diktewalsen vereist de elastische constante van de molen. Kalibratiecurven zijn nodig. De elastische constanten liggen meestal in het bereik van 1 GNm-1 tot 3 GNm-1 voor schroefbelaste walserijen en ongeveer 4 GNm-1 voor hydraulisch geladen walserijen.

Door de rolkracht worden de rollen onderworpen aan doorbuiging en buigen ze, wat resulteert in een grotere dikte in het midden van de opgerolde plaat en een dunnere rand. Dit defect staat bekend als crown en camber. Om dit te voorkomen, krijgen de rollen een lichte kromming op het oppervlak door ze te slijpen, zodat het midden van de rollen een grotere diameter heeft dan de randen. Dit wordt cambering van rollen genoemd. De uitpuilende rollen, wanneer onderworpen aan buigen tijdens het walsen, produceren platte stroken. Voor het walsen van strippen wordt normaal gesproken een camber van 0,5 mm op de roldiameter voorzien. Ook tijdens het warmwalsen worden de rollen opgewarmd en puilen ze uit in het midden, waardoor de rollen camber worden. Dit komt door temperatuurvariatie tussen de randen en het midden van de rollen. De rolcamber moet tijdens het rollen worden gevarieerd om voor de rolcamber te zorgen vanwege zowel thermische effecten als rolafbuiging. Dit voorkomt ook ongelijkmatige rolslijtage (rollen slijten meer aan de randen dan in het midden).

Rolcamber kan worden gevarieerd door (i) de werkrollen te buigen door uitwendige kracht uit te oefenen, (ii) de werkrollen zijdelings te verschuiven ten opzichte van de hartlijn van de strip, (iii) gevormde rollen (rollen met profielen) te gebruiken, en (iv) rotatie van de as van de werkrol ten opzichte van de as van de steunrol in het horizontale vlak (resulteert in afbuiging van de uiteinden van de werkrol, waardoor welving ontstaat).

Het afvlakken van de rol vindt plaats wanneer de kromtestraal van de rollen toeneemt als gevolg van de roldruk die elastische vervorming van de rollen veroorzaakt. Dit staat bekend als roll flattening. Het afvlakken van de rol leidt tot een toename van de contactlengte en dus een toename van de rolkracht.

Eerder is gesteld dat de rolbelasting afhankelijk is van de roldiameter. Hoger is de roldiameter dan hoger is de rolkracht. Evenzo vereisen kleinere reducties een lagere rolkracht. Om de rolkracht te verminderen, is er een vereiste om de roldiameter te verkleinen of de wrijving te verminderen. Een andere methode om de rolkracht te verminderen is het uitoefenen van een kleine trekkracht op de strip. Toepassing van trekkracht in de lengterichting vermindert de rekgrens van het materiaal in dwarsrichting. Dit blijkt uit het Tresca-opbrengstcriterium. Bij het walsen wordt een trekkracht in langsrichting bij het invoergedeelte uitgeoefend via een feeder of afwikkelaar met remsysteem. Voorwaartse spanning wordt uitgeoefend bij het uitgangsgedeelte door de haspel door het koppel erop te regelen.

Het rolkoppel kan worden geschat op basis van de rolkracht. Koppel is gelijk aan kracht vermenigvuldigd met de straal waarop de kracht werkt. Het totale rolkoppel bestaat uit het rolkoppel plus het koppel dat nodig is om wrijving in rollagers te overwinnen plus het koppel op de motoras plus het koppel voor het overwinnen van wrijving in het transmissiesysteem. Rolkracht wordt toegepast om het werkmateriaal te vervormen, wrijving in roterende delen te overwinnen enz.

Als een voldoende hoge rugspanning wordt toegepast, beweegt het neutrale punt in de richting van de roluitgang. Dit betekent dat de rollen sneller bewegen dan het materiaal. Als de voorspanning wordt gebruikt, beweegt het neutrale punt naar de rolingang. Normaal gesproken is de achterspanning bijna twee keer zo effectief in het verminderen van de rolbelasting als de voorspanning.

Spread verwijst naar de toename in breedte van gewalste stroken met een lage verhouding tussen breedte en dikte, bijvoorbeeld stroken met vierkante doorsnede. Het verminderen van de wrijving, het vergroten van de rolradius tot stripdikteverhouding en het gebruik van bredere strips kan de rolspreiding verminderen. Een paar verticale rollen, edger-rollen genaamd, kan worden gebruikt om de verspreiding te verminderen.

Controle van banddikte en dwarsdoorsnede is een echte uitdaging in een warmbandwalserij. Om de dikte van de band die wordt gewalst continu te bewaken, worden röntgen- of gammastraalsensoren gebruikt. Nauwkeurige controle van de dikte van de gewalste strip kan worden gedaan door de rolopening aan te passen. Manometerregeling in warmbandwalserijen wordt bereikt door het meten van de banddikte met behulp van röntgenmeters en het aanpassen van de bandspanning met behulp van een feedbackcontrolesysteem.

Tijdens het walsen van hete banden wordt de hete band opgerold om de toenemende lengte aan te kunnen als gevolg van een vermindering van de dikte. Verder is het belangrijk om de complicatie van het regelen van stroken met verschillende snelheden als gevolg van verschillende diktes te verminderen, aangezien de dunnere sectie sneller beweegt tijdens het walsen in de hete bandwalserij.

Roldefecten

Het probleem van de oppervlaktekwaliteit van warmgewalste banden behoort tot de basisprioriteit van het productieproces. Elke onvolkomenheid van het materiaal kan een defect of een afnemende kwaliteit van het eindproduct veroorzaken. Mogelijke oorzaken van oppervlaktedefecten voor warmgewalste banden kunnen zich in verschillende fasen van het fabricageproces bevinden, zoals (i) productie en gieten van vloeibaar staal, (ii) opnieuw verwarmen van plakken en (iii) walsen van warme plakken. Tussen de meest problematische oppervlaktedefecten worden de initiators van oppervlaktedefecten gecreëerd tijdens het productieproces en het gieten van vloeibaar staal en omvatten (i) insluitsels, (ii) blaasgaten, (iii) korsten, (iv) lijnen van aluminiumoxide, (v) ) gaten, en (vi) langs-, dwars- en randscheuren. De toestand van het opnieuw opwarmen van platen in de opwarmoven en het warmwalsproces vertegenwoordigt een verdere creatie en evolutie van defecten. De technologische werking van verwarmen en walsen kan ook de specifieke oppervlaktedefecten veroorzaken, zoals schaaloppervlak, thermische scheuren, nijnagels, splinters, schubben, samendrukken van rollen, krassen en andere defecten. De opeenhoping van defecten in materiaal tijdens de technologische bewerking veroorzaakt afname van mechanische eigenschappen en de fractografische analyse onthult een ander degradatiemechanisme in het materiaal.

Defecten van gegoten plaat vóór het walsen zijn als volgt

Defecten die optreden tijdens het walsen worden hieronder beschreven.

Er zijn twee aspecten aan het probleem van de vorm van een strook. Dit zijn (i) uniforme dikte over de breedte en dikte die nauwkeurig kan worden gecontroleerd met een modern meetsysteem, en (ii) vlakheid die moeilijk nauwkeurig te meten is.

Vormproblemen zijn het grootst bij het rollen in dunne band, omdat fractionele fouten in het rolspleetprofiel toenemen met afname in dikte, waardoor grotere interne spanning ontstaat. Dunne strip is ook minder goed bestand tegen knikken. Milde vormproblemen kunnen worden gecorrigeerd door de strip onder spanning te strekken of door de strip te buigen in een roller-leveller.

Molenveer is een defect waarbij de gewalste band dikker is dan de vereiste dikte, omdat de rollen worden afgebogen door hoge rolkrachten. Elastische vervorming van de molen vindt plaats tijdens het walsen. Mollenveer kan worden vermeden als stijvere rollen worden gebruikt, wat betekent dat het rolmateriaal een hoge stijfheid of elastische constante heeft. Normaal gesproken kan de elastische constante voor molens variëren van 1 tot 4 GNm-1.

Rolelastische vervorming kan resulteren in een ongelijke strookdikte. Rolmateriaal moet een hoge elasticiteitsmodulus hebben om de rolvervorming te verminderen. Voor het produceren van zeer dunne banden worden rollen met een kleine diameter gebruikt. Ze worden ondersteund met grotere rollen. Over het algemeen is de minimale dikte van gewalste stroken die wordt bereikt recht evenredig met de rolstraal, wrijving en vloeispanning.

Het afvlakken van de rol verhoogt de roldruk en zorgt er uiteindelijk voor dat de rollen gemakkelijker vervormen dan het materiaal dat wordt gerold.

De vlakheid van gewalste stroken is afhankelijk van de roldoorbuiging. De stroken worden golvend naarmate er doorbuiging van de rol optreedt.

De rolspleet moet perfect evenwijdig zijn om aan beide uiteinden stroken van gelijke dikte te produceren. De rolsnelheid is erg gevoelig voor vlakheid. Een verschil in rek van één deel op 10.000 tussen verschillende locaties in de strip kan golving veroorzaken.

Als rollen elastisch worden afgebogen, worden de opgerolde stroken dun langs de rand, terwijl in het midden de dikte hoger is. Evenzo resulteren afgebogen rollen in langere randen dan het midden. De randen van de strook zijn langer dan het midden. Door de continuïteit van de strook kan worden gezegd dat het midden onder spanning komt te staan, terwijl de randen onder druk komen te staan. Dit leidt tot golving langs de randen. Langs het midden ontstaan scheuren in de rits als gevolg van hoge trekspanning daar.

Gewelfde rollen kunnen dergelijke defecten voorkomen. Eén camber werkt echter alleen voor een bepaalde rolkracht. Om de doorbuiging van de rol voor verschillende rolomstandigheden te corrigeren, worden hydraulische vijzels gebruikt, die de elastische vervorming van de rollen naar behoefte regelen.

Als rollen overmatige convexiteit hebben, heeft het midden van het strookmateriaal meer rek dan de randen. Dit leidt tot een defect dat centrale gesp wordt genoemd.

Mogelijke effecten bij het rollen met onvoldoende camber zijn onder meer een dikker midden, wat betekent dat de randen plastisch meer langwerpig zijn dan het midden, normaal gesproken lange randen genoemd. Dit induceert het restspanningspatroon van compressie aan de randen en spanning langs de middellijn. Dit kan leiden tot barsten in de middenlijn, kromtrekken of kreuken van de randen of het effect van crêpepapier of een golvende rand.

Mogelijke effecten wanneer rollen te veel gewelfd zijn, zijn onder meer dikkere randen dan het midden, wat betekent dat het midden meer plastisch langwerpig is dan de randen, wat resulteert in zijdelingse spreiding. Het restspanningspatroon staat nu onder druk in de hartlijn en onder spanning aan de randen. Dit kan scheuren in de randen, splijten in het midden en rimpels in de middenlijn veroorzaken.

Strips met een kleine dikte zijn gevoeliger voor defecten in de rolspleet, wat leidt tot grotere defecten. Dunne stroken hebben meer kans op golving of knikken. Deze defecten worden gecorrigeerd door middel van rolnivellering of reknivellering onder spanning. Stretch-nivellering wordt uitgevoerd tussen rolnivelleringsrollen.

Tijdens het walsen heeft de band de neiging om in zijwaartse richting te vervormen. De wrijving is hoog in het midden. Daarom staat de spreiding het minst centraal. Dit leidt tot afronding van de uiteinden van de strook. De randen van de strip zijn onderhevig aan trekvervorming. Dit leidt tot randscheuren. Als het midden van de strip ernstig wordt tegengehouden en wordt blootgesteld aan overmatige trekspanning, kan het midden van de strip worden gesplitst.

Niet-homogene materiaalvervorming over de dikte leidt tot hoge secundaire trekspanning langs de rand. Dit leidt tot randscheuren. Secundaire trekspanningen zijn te wijten aan het uitpuilen van het vrije oppervlak. Randscheuren kunnen worden voorkomen door randrollen te gebruiken.

Randdefect wordt veroorzaakt door inhomogene vervorming in de dikterichting. Als alleen het oppervlak van het te walsen materiaal wordt vervormd (zoals bij een lichte verkleining op een dikke plaat), zijn de randen hol. Het overhangende materiaal wordt bij de volgende walsstap niet samengedrukt, waardoor dit gebied onder trekspanning komt te staan en randscheuren ontstaan. Dit is waargenomen bij de initiële afbraak van warmwalsen wanneer h/Lp>

2. Bij zware reductie heeft het midden de neiging om meer zijdelings uit te zetten dan het oppervlak om tonvormige randen te produceren. Dit veroorzaakt secundaire trekspanningen door het lopen, die vatbaar zijn voor randscheuren.

Door een niet-homogene materiaalstroom over de dikte van de strook treedt een ander defect op. Dit defect wordt allegator genoemd. Dit komt door het feit dat het oppervlak onderhevig is aan trekvervorming en het centrum aan drukvervorming. Dit komt doordat er in het centrum een grotere materiaalverspreiding plaatsvindt. Alligatorvorming treedt op wanneer de laterale spreiding in het midden groter is dan het oppervlak (oppervlak onder spanning, midden onder druk) en met de aanwezigheid van metallurgische zwakte langs de middenlijn.

Oppervlaktedefecten zijn gemakkelijker te rollen vanwege de hoge oppervlakte-tot-volumeverhouding. Het slijpen, afbrokkelen of ontkalken van defecten op het oppervlak van gegoten platen moet normaal gesproken worden gedaan voordat ze worden gewalst. Ronden als gevolg van misplaatsing van rollen kunnen ongewenste vormen veroorzaken. Vlokken of koelscheuren langs randen resulteren in verminderde ductiliteit bij het warmwalsen van extra grofkorrelige platen. Krassen kunnen te wijten zijn aan gereedschap en behandeling. Een variatie in dikte is te wijten aan doorbuiging van rollen of door de rolsnelheid.

Fig 2 Krachten die inwerken tijdens het rollen

Fig 2 Krachten die inwerken tijdens het rollen

Productieproces

- Dunne plaat gieten en rollen

- Belangrijkste kenmerken van een moderne Hot Strip Mill

- Generatie van heteluchtstraal- en hetestraalkachels

- Universele balken en het rollen ervan

- Walsen van staal in Hot Strip Mill

- Walserij Rolls and Roll Shop

- Wat zijn walserijen en hun typen?

- Gietdefecten:soorten, oorzaken en oplossingen

- Verschillende soorten lasfouten en oplossingen

- Verschillende soorten walserijen en defecten in gewalst metaal

- Heet en koudwalsproces