WTA-technologie voor het drogen van bruinkool

WTA-technologie voor het drogen van bruinkool

WTA-technologie (Wirbelschicht Trocknung Anlage) voor het drogen van bruinkool is ontwikkeld door het Duitse bedrijf RWE Power AG. WTA is de Duitse afkorting die staat voor wervelbeddroging met interne restwarmtebenutting. RWE Power AG heeft een groot aantal patenten op deze technologie.

De eerste stoomgefluïdiseerde beddroger werd door RWE ontwikkeld als de WTA-1-demonstratiefabriek in Frechen bij Keulen, Duitsland, met een doorvoercapaciteit van 53 ton ruwe bruinkool per uur met een korrelgrootte van 0 mm tot 6 mm en een verdampingscapaciteit van 25 ton per uur. Tijdens de 20.000 uur testwerking van 1993 tot 1999 heeft de WTA-1-demonstratie-installatie samen met het dampcompressiesysteem voor drogere verwarming (voor het eerst wereldwijd toegepast in bruinkooltoepassingen) bewezen buitengewoon goed en betrouwbaar te werken.

Verder theoretisch werk en een evaluatie van de testwerking van de WTA-1-fabriek onthulden verder potentieel voor de technische en economische procesoptimalisatie. Verschillende ontwikkelingsalternatieven werden overwogen en er werd onthuld dat een vermindering van de korrelgrootte het meeste potentieel voor verdere verbetering inhield.

In 1999 bouwde RWE een testfabriek genaamd WTA-2 voor het fijnkorrelige WTA-proces direct naast de WTA-1-fabriek in Frechen. Deze nieuwe installatie had een ontwerpcapaciteit die in verschillende optimalisatiestappen werd vergroot van oorspronkelijk 16,4 ton per uur ruwe bruinkool doorvoer en 8 ton per uur verdampingscapaciteit tot een ruwe steenkool doorvoer van 28,7 ton per uur en een water verdampingscapaciteit van 13,1 ton per uur gedurende een totaal van 8.200 bedrijfsuren van de fabriek in 2011.

Op basis van de uitgebreide ervaring met de exploitatie van de WTA-2-fabriek met een reeks bruinkool uit het Rijnlandse bruinkooldistrict, besloot RWE in 2005 om de WTA-prototypefabriek op commerciële schaal te bouwen in het Coal Innovation Centre in Niederaussem. De ontwerpcapaciteit was 210 ton per uur ruwe bruinkool overslag, 110 ton per uur droge bruinkool en de verdampingscapaciteit was 100 ton per uur. Dit betekende een opschalingsstap van een factor meer dan 8. De fabriek was ontworpen als een productie-installatie met een industrieel procesbesturingssysteem en veiligheidsvoorzieningen. Deze werd tussen 2006 en 2008 gebouwd en de eerste ruwe bruinkool werd in december 2008 gedroogd. Als alternatief voor het ontwerp in Niederaussem kunnen alle componenten van de hoofdkolenstroom ook boven elkaar in een staalconstructie worden geïnstalleerd.

Momenteel werkt deze technologie in de elektriciteitscentrale van Niederaussem met een capaciteit van 1000 MW. Het systeem, dat 210 ton ruwe steenkool per uur kan verwerken, heeft een verdampingscapaciteit van 100 ton water per uur en is de grootste bruinkooldrooginstallatie ter wereld. Het kan 110 ton droge bruinkool per uur produceren.

Bruinkool wordt normaal gesproken omgezet in hoogwaardige vaste brandstof terwijl het wordt verwerkt tot gasvormige en vloeibare producten. Voor deze verwerking moet het vochtgehalte worden teruggebracht tot 10% tot 20%. Omdat het een basisprocestechnologie is, verbetert het drogen van de bruinkool ook de kwaliteit van de bruinkool. Een energiezuinige droogmethode verbetert de energiebalans van het totale proces. Als moderne methode voor het verwerken en drogen van de bruinkool wordt WTA-technologie gebruikt en aangepast aan alle bovengenoemde processen. Het levert een essentiële bijdrage aan het optimaliseren van het gehele proces van energetisch bruinkoolgebruik en aan het verlagen van de emissies. Aangezien de energie-input voor het drogen stijgt met de toename van het vochtgehalte, zijn efficiëntieverbeteringen die worden bereikt door WTA-technologie geen constante waarde. Hoe hoger het vochtgehalte dat moet worden verwijderd, des te groter is het potentieel om de efficiëntie te verbeteren.

De rookgasemissie die gepaard gaat met de opwekking van energie is recht evenredig met de hoeveelheid brandstof die wordt toegevoerd en met het rendement van de energiecentrale. De verhoging van de efficiëntie van WTA-technologie helpt direct bij het verlagen van deze emissie.

Bij conventionele droging van de bruinkool wordt de steenkool gedroogd met behulp van hete rookgassen, die uit de stoomopwekkende keteloven worden gehaald bij een temperatuur van 900°C tot 1000°C en naar de maalmolens worden geleid om te malen. Daar onttrekken de hete rookgassen tijdens het verpulveren veel van het vocht aan de bruinkool. Als dit gecombineerde proces wordt ontkoppeld en gescheiden in drogen en malen, kan de bruinkool bij een lage temperatuur worden gedroogd met een grotere energie-efficiëntie. Het voordrogen van de bruinkool kan de calorische waarde (CV) zodanig verhogen dat deze kan worden gebruikt voor verbranding in conventionele stoomketels zonder back-upbrandstof.

Stoomdroogmethode

Stoomdrogen van steenkool is een droogmethode die tot een paar jaar geleden tot een niche-bestaan in steenkooldroging is verwezen. In 1979, Potter et al. hebben het principe van stoomdrogen overgenomen en hebben in laboratoriumtests aangetoond dat bruinkool ook in een stationair wervelbed met licht oververhitte stoom kan worden gedroogd.

Twee aspecten maken het stoomdrogen van bruinkool zeer interessant. De eerste is de noodzaak om een grote hoeveelheid water uit de ruwe bruinkool te verwijderen, in de orde van grootte van een halve ton water voor elke ton ruwe bruinkool. Het tweede aspect is het feit dat bruinkool zich hygroscopisch gedraagt, wat betekent dat het vochtgehalte in de bruinkool in evenwicht is met de omringende atmosfeer en voor een gegeven bruinkool alleen de functie is van de druk van waterdamp en de temperatuur.

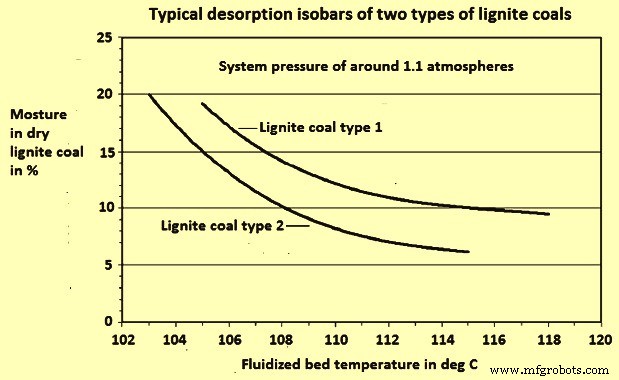

Tijdens het drogen van de bruinkool in zuivere stoom bij constante druk, zeg maar atmosferische druk, is het evenwichtsvocht slechts een functie van de temperatuur. De curve die deze relatie beschrijft, staat bekend als de desorptie-isobar. Dit is van bijzonder belang vanuit het oogpunt van procesbeheersing, aangezien het vochtgehalte van de gedroogde bruinkool niet afhankelijk is van de droogtijd, op voorwaarde dat de bruinkool lang genoeg wordt gedroogd om in evenwicht te zijn met de stoomatmosfeer. Ook kan de bruinkool niet ‘overgedroogd’ worden, aangezien het vochtgehalte niet meer verandert zodra het evenwicht is bereikt, ongeacht hoe lang het in de verver wordt bewaard. De desorptie-isobar is afhankelijk van de kwaliteit van de bruinkool. Deze afhankelijkheid voor twee soorten bruinkool bij een systeemdruk van ongeveer 1,1 atmosfeer is weergegeven in figuur 1. Uit figuur 1 blijkt dat een evenwichtsvochtgehalte van ongeveer 12% wordt bereikt in bruinkool van type 1 bij een temperatuur van ongeveer 110 graden C, terwijl het in steenkool van type 2 wordt bereikt bij een temperatuur van 107 graden C.

Fig 1 Typische isobaren van bruinkool

Het gebruik van stoom voor het drogen van de bruinkool heeft de volgende voordelen.

- Het drogen wordt uitgevoerd in een inerte atmosfeer die een hoge mate van natuurlijke veiligheid garandeert voor de potentieel explosieve eigenschappen van de droge bruinkool.

- Het vochtgehalte van de droge bruinkool is gewoon een functie van de temperatuur bij constante druk.

- De droogtemperatuur is relatief laag.

- Bijna 100 % van de droogdamp bestaat uit stoom, waardoor deze isotherm condenseert. Het is dus een aantrekkelijke bron van restwarmte die op een zinvolle manier actief kan worden benut.

- De condensatie van de damp vermijdt grote hoeveelheden stoomemissies en stofemissies.

- Het teruggewonnen condensaat is een bruikbare waterbron die kan bijdragen aan het voldoen aan de waterbehoefte van de plant.

Het WTA-proces en de wervelbeddroger

De ruwe bruinkool wordt in twee direct in serie geschakelde maalmolens vermalen tot een maat kleiner dan 2 mm. Na het malen wordt de kool in de wervelbeddroger geleid, waarin het fluïdisatiemedium de damp is die vrijkomt bij het droogproces. Verdamping van water vindt plaats bij 110 ° C onder lichte overdruk door warmtewisselaars die in de gefluïdiseerde droger zijn geïntegreerd en worden verwarmd met stoom. De verblijftijd van bruinkool in de droogkamer ligt in het bereik van 60 minuten tot 90 minuten.

De gedroogde kool die het stationaire bed verlaat, wordt eerst in een cycloon en vervolgens in een elektrostatische stofvanger van de begeleidende damp gescheiden. De damp aan de uitlaat van de cycloon is de damp die wordt gebruikt voor het fluïdiseren van het bed en de damp aan de uitlaat van de elektrostatische stofvanger wordt afgevoerd naar de atmosfeer. Daarnaast is er een grove afzuiging voor de kolen op de bodem van het bed, die na het passeren van een tussenkoeler wordt gemengd met de bij de cycloon en de elektrostatische precipitator afgescheiden kolen.

De warmte die nodig is voor het drogen van de steenkool wordt geleverd door externe stoom, die normaal gesproken uit de turbine wordt gehaald, waarbij de warmteoverdracht plaatsvindt in buizenbundels die zich in het bed bevinden. Door de droging in het gefluïdiseerde bed wordt de korrelgrootte verder verkleind, zodat de droge kool die de droger verlaat typisch een korrelgrootte heeft van minder dan 1 mm en ongeveer 9% meer dan 1 mm. De gedroogde steenkool heeft een vochtgehalte van ongeveer 12%. Door de wervelbedtemperatuur te regelen, kan het vochtgehalte worden aangepast en constant op de gewenste waarde worden gehouden. WTA-proces is een belangrijke technologie voor het verminderen van de CO2-uitstoot bij de opwekking van elektriciteit op basis van bruinkool.

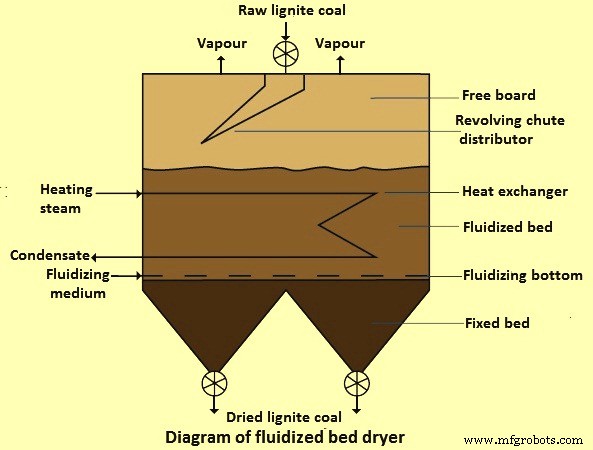

De bruinkool wordt via een steraanvoer naar de droger geleid, die onder lichte overdruk staat. In het bovenste gedeelte van de droger is een speciaal voor WTA-technologie ontwikkeld systeem geïnstalleerd. Het verdeelt de voorgemalen ruwe bruinkool over het oppervlak van het wervelbed. Het wervelbed wordt verwarmd door lagedrukstoom of, afhankelijk van het procesalternatief, door hercomprimeerde damp. Dit is de damp die vrijkomt bij het drogen van de bruinkool. De druk van de verwarmingsstoom is ongeveer 3 tot 4 atmosfeer. Voor het wervelen (fluïdisatie) is het gebruikte systeem aangepast aan de specifieke droogomstandigheden van de bruinkool. Onder de fluïdiserende bodem wordt de droge bruinkool via starfeeders uit het vaste bed afgevoerd. De droger heeft een hoge specifieke capaciteit en een compact ontwerp. De wervelbeddroger wordt getoond in Fig 2.

Fig 2 Schema van wervelbeddroger

Principe van het WTA-proces

WTA-procestechnologie is gebaseerd op het gebruik van het principe van een stationair gefluïdiseerd bed met lage expansie bij lichte overdruk. Dit is een bed van vaste deeltjes dat door een opwaartse stroom, meestal van lucht, wordt omgezet in een 'zwevende-naar-stromende' toestand. De energie die nodig is voor het drogen wordt geleverd via warmtewisselaars die in de wervelbeddroger zijn geïnstalleerd en die met stoom worden verwarmd. Door het fluïdisatiemedium wordt slechts een kleine hoeveelheid energie toegevoerd. Zo kunnen de fluïdisatiestroom en de energiebehoefte van de droger onafhankelijk van elkaar worden geregeld.

De warmteoverdracht tussen de warmtewisselaars en het wervelbed is zeer goed en de hoge warmtestroom kan zelfs bij kleine temperatuurverschillen worden bereikt. Hierdoor heeft de droger ondanks een compact ontwerp een hoge verdampingscapaciteit. Aangezien de ruwe bruinkool na het malen praktisch onmogelijk is om in bulk te fluïdiseren vanwege zijn cohesieve eigenschappen, is het gefluïdiseerde bed in het algemeen ontworpen als een gemengd bed van droge bruinkool als dragermedium waaraan versgemalen ruwe bruinkool is toegevoegd.

Het drogen wordt uitgevoerd in een bijna 100 % zuivere, enigszins oververhitte waterdampatmosfeer. Daarbij wordt bij constante druk een evenwicht bereikt tussen de temperatuur van de betreffende stoom en het restvocht in de bruinkool.

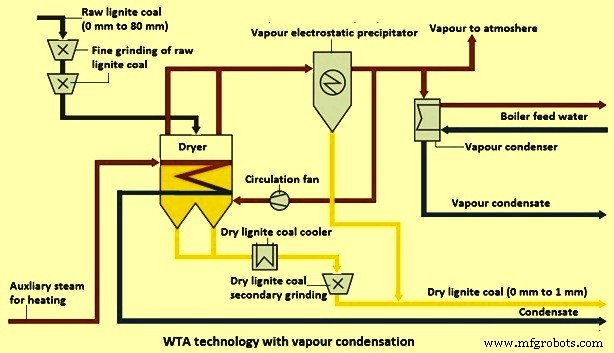

Het voordeel van het drogen van de bruinkool in een dampatmosfeer is dat het verdampte water van de steenkool isotherm, dat wil zeggen bij een constante temperatuur condenseert, zodat het op een energetisch efficiënte manier kan worden gebruikt. Op industriële schaal zijn twee concepten voor dampgebruik ontwikkeld. Dit zijn (i) mechanische damprecompressie als open warmtepompproces om de warmtewisselaars van de droger te verwarmen met en zonder geïntegreerde bruinkoolvoorverwarming (Fig 3b), en (ii) ) dampcondensatie voor het voorverwarmen van bijv. ketelvoedingswater in het energiecentraleproces, zoals geïmplementeerd in Niederaussem (Fig 3a).

Fig 3a WTA-technologie met dampcondensatie

De twee varianten kunnen worden geïntegreerd in het WTA-proces. Ze verhogen de energie-efficiëntie van het droogproces en verminderen de uitstoot. Het geproduceerde dampcondensaat kan worden gebruikt als industrieel water. De keuze van het toegepaste systeem voor de benutting van de damp hangt onder meer af van de droogbehoefte en van de integratie in het totale proces.

Korrelgrootte van de ruwe bruinkool

Het WTA-droogproces is ontwikkeld voor twee invoerkorrelgroottes namelijk (i) de grove korrelgrootte (0 mm tot 6 mm), en (ii) de fijne korrelgrootte (0 mm tot 2 mm). Het grofkorrelige alternatief wordt gebruikt als het stroomafwaartse proces droge bruinkool met een minimale korrelgrootte nodig heeft, zoals vergassing in het hoge temperatuur Winkler-proces of de cokesvorming van bruinkool. Voor alle andere processen wordt normaal gesproken het alternatief met fijne korrelgrootte gebruikt, omdat dit zowel technisch als economisch een veel aantrekkelijkere optie is. Specifiek als voordroogstap in de conventionele elektriciteitscentrale is het fijnkorrelige WTA-proces voordelig, aangezien de gedroogde bruinkool met een maximale korrelgrootte van 1 mm zo fijn is dat het direct in de ketel als brandstof kan worden gebruikt.

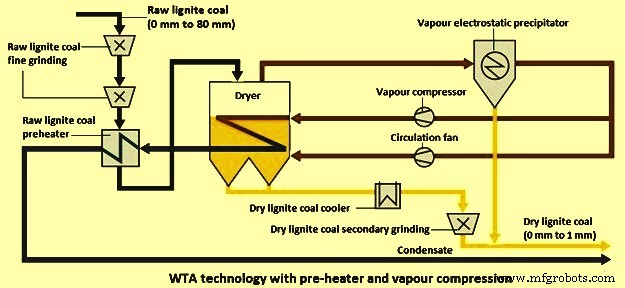

Voor het noodzakelijke directe fijnmalen van de run-of-mine bruinkool heeft RWE een speciaal proces ontwikkeld met twee in serie geschakelde maaltrappen voor het verkleinen van de korrelgrootte van de ruwe bruinkool van circa 80 mm tot de gewenste waarde kleiner dan 2 mm. Fig 3b toont het algehele proces van fijnkorrelig WTA-procesalternatief met stroomopwaarts fijnmalen en geïntegreerde mechanische dampcompressie voor het gebruik van de dampenergie in het droogproces.

Het verdampte koolwater (damp) wordt gereinigd in een elektrostatische stofvanger en opnieuw gecomprimeerd in een compressor tot ongeveer 4 atmosfeer, zodat de waterdamp kan worden gebruikt om de in de droger geïnstalleerde warmtewisselaar te verwarmen (Fig 3b). De voelbare warmte van het dampcondensaat wordt gebruikt om de ruwe bruinkool voor te verwarmen tot ongeveer 65 ° C tot 70 ° C. Daarom wordt de energie van de damp gebruikt om de energiebehoeften van de droger te dekken.

Fig 3b WTA-technologie met voorverwarmer en dampcompressie

Een deel van de gereinigde waterdamp wordt gerecirculeerd naar de droger voor fluïdisatie van de ruwe bruinkool. De droge bruinkool wordt zo nodig afgekoeld en met een in de WTA-installatie geïntegreerde maalmolen opnieuw vermalen tot een korrelgrootte van minder dan 1 mm, zodat deze direct kan worden gebruikt voor verbranding in de ketel van de energiecentrale.

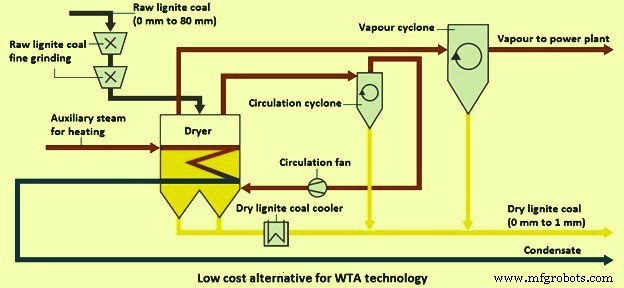

De damp die uit de droger komt, kan ook worden gebruikt om het voedingswater van de ketel voor te verwarmen in de water-stoomcyclus van een elektriciteitscentrale. Ook haalbaar is een goedkoop alternatief (Fig 3c) zonder gebruik van de waterdamp. Dit alternatief kan worden geïnstalleerd om de CV van de bruinkool met hoge vochtigheid en as te verbeteren.

Fig 3c Goedkoop alternatief voor WTA-technologie

Het WTA-proces wordt gekenmerkt door een hoge specifieke capaciteit en een lage verwarmingsstoomdruk. Daarom kan voor elk van de droogeenheden een zeer hoog droogvermogen worden bereikt. Verder blijft door het ruimtebesparende ontwerp en het geïntegreerde fijnmaalsysteem voor de ruwe en droge bruinkool, de gehele installatie ook relatief compact.

Voordelen van het drogen van bruinkool met behulp van WTA-technologie

Hieronder volgen de voordelen van het drogen van bruinkool met behulp van WTA-technologie.

- Hoge energie-efficiëntie door drogen bij lage temperatuur en energetisch gebruik van het verdampte koolwater, hetzij door dampcondensatie of mechanische dampcompressie.

- Een zeer veilige technologie in operaties vanwege het drogen in een inerte atmosfeer. Dit voorkomt een explosief mengsel van kolenstof en lucht.

- De droogunit heeft een hoge droogcapaciteit.

- Het ontwerp is compact vanwege het geïntegreerde fijnmalen van ruwe bruinkool en waar nodig ook secundair gedroogd bruinkool.

- Het gebruik van de energetische damp vermijdt significante stoom- en stofemissies. Het dampcondensaat is een waterbron die in het plan kan worden gebruikt.

- De installatietechniek kan flexibel zijn met betrekking tot de droogvereisten.

- De technologie verhoogt het rendement van de energiecentrale met 4% tot 6%, afhankelijk van het droogalternatief en het vochtgehalte van de ruwe bruinkool.

Productieproces

- Top 10 slimme productietrends voor 2021

- Een nieuw gouden tijdperk voor industriële technologie

- Emiraten adopteren 3D-printtechnologie voor vliegtuigonderdelen

- Ademend e-textiel voor draagbare RF-apps

- Trends in productie voor 2021

- Arch Coal erkend voor uitmuntendheid in voorspellend onderhoud

- SQL-technologie; benchmark met een reden

- 5 industrieën bestemd voor technologische disruptie

- Ericsson:5G voor productie

- CNC-freestechnologie voor gebogen oppervlakken

- Verschillende methoden voor het drogen van perslucht