Generatie van heteluchtstraal- en hetestraalkachels

Generatie van hetelucht- en heteluchtkachels

Een heteluchtkachel is een voorziening om de heteluchtstroom continu aan een hoogoven te leveren. Voordat de blaaslucht aan de blaaspijpen van de hoogoven wordt geleverd, wordt deze voorverwarmd door deze door regeneratieve hete kachels te leiden die voornamelijk worden verwarmd door verbranding van het hoogoventopgas (BF-gas). Op deze manier wordt een deel van de energie van het topgas teruggevoerd naar de hoogoven in de vorm van voelbare warmte. Deze extra thermische energie die als warmte naar de hoogoven wordt teruggevoerd, vermindert de behoefte aan hoogovencokes aanzienlijk en vergemakkelijkt de injectie van hulpbrandstoffen zoals poederkool als vervanging voor dure metallurgische cokes. Dit verbetert de efficiëntie van het proces. Een bijkomend voordeel als gevolg van de lagere brandstofbehoefte is een verhoging van de productiesnelheid van het ruwijzer. Al deze hebben een significant effect op het verlagen van de ruwijzerkosten.

Geschiedenis van heteluchtkachels

Het gebruik van hoogovens dateert al in de vijfde eeuw voor Christus. in China. Het duurde echter tot 1828 voordat de efficiëntie van hoogovens een revolutie teweegbracht door ze voor te verwarmen met behulp van hete kachels in combinatie met het proces, een innovatie gecreëerd door James Beaumont Nielson, voorheen voorman bij de gasfabriek van Glasgow. Hij vond het systeem uit om de ontploffing voor een oven voor te verwarmen. Hij ontdekte dat hij door de temperatuur te verhogen tot 300 deg F (149 deg C), het brandstofverbruik kon verminderen van 8,06 ton tot 5,16 ton met verdere verlagingen bij hogere temperaturen. In 1860 werd het coöperatieve gebruik van hete kachels met hoogovens verder getransformeerd door Edward Alfred Cowper door het topgas van de hoogoven te recyclen in plaats van vaste brandstof te ontvangen, zoals de eerdere ontwerpen deden.

Vroege ontwerpen van hete kachels die met hoogovens werden gebruikt, werden oorspronkelijk bovenop de oven geplaatst in plaats van ernaast, de huidige lay-out die tegenwoordig wordt gebruikt. Ze gebruikten restwarmte van de hoogoven die via gietijzeren buizen naar de hete kachel werd geleid om de koude luchtstoot voor te verwarmen. Een groot probleem bij het gebruik van gietijzeren buizen was het ontstaan van scheuren in de buizen. Dit werd verholpen door de leidingen te verwijderen en in plaats daarvan vuurvast materiaal te gebruiken. Dit bevorderde ook het ontwerp van de lay-out van de hete kachel met de hoogoven naar het gebruik van twee tot vier hete kachels die in serie naast de hoogoven zijn geplaatst. Dit maakte het mogelijk om één hoogoven te verwarmen met hoogovengas terwijl de andere van zijn warmte werd afgevoerd om de luchtstoot in de hoogoven voor te verwarmen. Toen de luchtstoot de kachel binnenkwam, werd deze voorverwarmd door hete stenen en verliet de kachel als een hete explosie. Cambria Iron Works was het eerste bedrijf in de VS dat in 1854 regeneratieve kachels gebruikte. Deze kachels waren gemaakt van ijzeren omhulsels die waren bekleed met vuurvast materiaal en bevatten meerdere doorgangen van vuurvast materiaal voor de hele explosie. Een typische kachel van dit ontwerp had een verwarmingsoppervlak van ongeveer 186-232 m². In 1870 ontwierp en produceerde Whitwell Stoves grotere kachels met verwarmingsoppervlakken van ongeveer 8546 m², die 454-566 graden C hete luchtstroom aan de hoogoven konden leveren. Dit waren ook de eerste kachels die gebruik maakten van zeshoekige vuurvaste schijven, gietijzeren schijven en semi-elliptische verbrandingskamers om de gasverdeling door de schijven te verbeteren.

Kenmerken van een moderne heteluchtkachel

De calorische waarde van hoogovengas is niet hoog genoeg om de hoge vlamtemperatuur te bereiken die nodig is voor de hogere temperaturen van hete ontploffing van 1000 ° C tot 1200 ° C. Daarom wordt het hoogovengas voor de kachels normaal gesproken verrijkt door de toevoeging van een brandstof met een veel hogere calorische waarde, zoals cokesovengas voor het verkrijgen van de hoge vlamtemperatuur. Veel van de moderne hoogovens hebben echter hete kachels, die branders hebben die zijn ontworpen voor het gebruik van alleen het hoogovengas.

Heteluchtkachels van een moderne hoogoven hebben de volgende kenmerken.

- Realisatie van verbranding met hoog rendement – Bereiken van verbranding met hoog rendement, zelfs bij gebruik met alleen hoogovengas.

- Kleinere warmtestraling van het kachellichaam.

- Lage bouwkosten.

- Hoge levensduur van de kachel -De verwachte levensduur van een moderne kachel is ongeveer 40 jaar

- Volledige eliminatie van spanningscorrosiescheuren.

- Lage concentratie onverbrande CO boven het bovenoppervlak van damstenen.

De meeste hoogovens zijn uitgerust met drie heteluchtkachels, hoewel er in enkele gevallen vier zijn. De kachels zijn hoge, cilindrische stalen constructies die zijn bekleed met isolatie en bijna volledig gevuld met geblokte stenen waar warmte wordt opgeslagen en vervolgens wordt overgedragen aan de uitblaaslucht. Elke kachel is ongeveer even groot in diameter als de hoogoven, en de hoogte van de schijvenkolom is ongeveer 1,5 keer zo hoog als de werkhoogte van de hoogoven. Bij de moderne hoogovens is de verhouding tussen de kachelgrootte en de ovengrootte zelfs nog groter. Een typische nieuwe hoogoven heeft bijvoorbeeld een haarddiameter van 9,75 m en een werkhoogte van 25,9 m, en is uitgerust met drie kachels met elke kachel een binnendiameter van 10,36 m en een ruithoogte van 40 m.

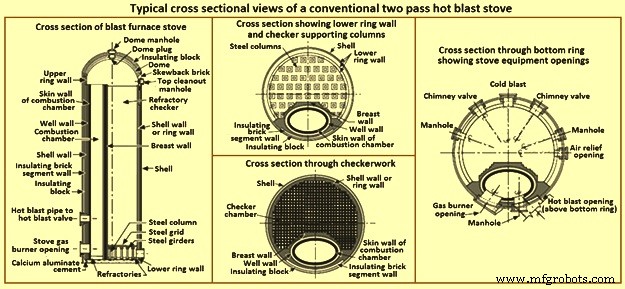

Fig. 1 toont de typische dwarsdoorsnede van een conventionele tweetraps hetestraalkachel. Zoals te zien is in de afbeelding, beslaat de ovale verbrandingskamer ongeveer 10% van de totale dwarsdoorsnede van de kachel. Het strekt zich uit van de onderkant van de kachel tot op ongeveer 4 m van de bovenkant van de kachelkoepel. Een stevige bakstenen borstwand scheidt de verbrandingskamer van de rest van de kachel, die is gevuld met geblokte stenen die op een stalen rooster rusten dat wordt ondersteund door stalen kolommen.

Fig 1 Typische dwarsdoorsnede van een conventionele kachel

Er is een isolerende voering net binnen de stalen schaal. Dit is normaal gesproken erg dik aan de kant bij de verbrandingskamer. De verbrandingskamer is volledig omgeven door een gemetselde putwand, die is bekleed met super-duty vuurvaste stenen die 50 tot 60 % aluminiumoxide bevatten. Voor zeer hoge heteluchttemperaturen van meer dan 1200 graden C worden de gehele verbrandingskamer en de koepel bekleed met dit type baksteen. Ook zijn de bovenste 8 m tot 10 m schijven normaal gesproken van super-duty stenen.

Wel voor in nieuwere ovens voor de kachels. Vuurvaste silica is het materiaal bij uitstek voor verbeterde stabiliteit door het elimineren van uitzettingsbewegingen in de bovenstructuur tijdens bedrijf. Silica vuurvaste materialen hebben een bijkomend voordeel ten opzichte van aluminiumoxide vuurvaste materialen, omdat ze bestand zijn tegen stofophoping. Om deze reden worden bij kachels op basis van aluminiumoxide normaal gesproken zeven lagen silica-checkers geïnstalleerd aan de bovenkant van de checker-schacht.

Bij het oprichten van de koepelbekleding worden boogstenen gebruikt en er is een ruimte voorzien tussen de steen en de koepel om uitzetting van de ringmuur van waaruit deze wordt ondersteund mogelijk te maken. Bij sommige kachels is er een offset in het staalwerk aan de bovenkant van de ringmuur, zodat de koepelsteen onafhankelijk kan worden ondersteund.

Traditionele halfrondkoepels, hoewel eenvoudig van vorm, hebben een natuurlijke instabiliteit met de neiging dat het bovenste deel van de koepel het eerst instort. Vandaar dat sommige hoogovens een omgekeerde kettingvormige koepel hebben. Deze koepel heeft een statisch uitgebalanceerde vorm en kan worden gebouwd met een minimum aan speciaal gevormde stenen. Omdat de vuurvaste paddestoelkoepels ook uitzetten en krimpen, maakt een scharnierende steunconstructie deze bewegingen mogelijk, zonder enige kracht op de structuur uit te oefenen.

Met betere gasreinigingsfaciliteiten die tegenwoordig beschikbaar zijn, is het mogelijk om schijven met kleinere rookgasopeningen te gebruiken zonder gevaar voor verstopping van de rookkanalen met vuil. Bij kleinere rookkanalen zijn de warmteoverdrachtssnelheden beter omdat de verhouding tussen het verwarmingsoppervlak en het gewicht van de damwand groot is en er meer damwand in de beschikbare ruimte wordt geïnstalleerd. Met de kleinere rookkanaalopeningen werd het echter erg belangrijk om de schijven goed neer te leggen, zodat de rookkanalen perfect op elkaar aansluiten. Verkeerd uitgelijnde rookkanalen verhogen de drukval door de kachels aanzienlijk en verhinderen een effectief gebruik van alle warmteopslagcapaciteit.

De brander voor de hoogovenkachel bevindt zich in de buurt van de bodem van de verbrandingskamer. Bij de meeste heteluchtkachels bevinden de branders zich buiten de verbrandingskamer. Er is een branderafsluitklep tussen de brander en de kachel die gesloten is om de brander te isoleren wanneer de kachel aan staat, maar openstaat wanneer de kachel brandt. Het gas en de verbrandingslucht worden gedeeltelijk gemengd in de metalen brander, maar vanwege hun hoge snelheid door de brander vindt de daadwerkelijke ontsteking waarschijnlijk pas plaats in de kachel. Het mengsel van gas en lucht botst op de doelwand direct tegenover de branderpoort en maakt dan een bocht van 90 graden.

De verbranding gaat door terwijl het gas de verbrandingskamer in stijgt. Wanneer een kachel moet worden verwarmd vanuit de koude toestand, wordt normaal gesproken een ontsteker gebruikt om de verbranding te starten, maar tijdens normaal bedrijf is de restwarmte in de doelmuur voldoende om ontsteking te veroorzaken.

In verschillende moderne straalkachels worden keramische branders gebruikt. Deze branders, met hun mengkamer, zijn geïnstalleerd in de verbrandingskamer en het stoken is opwaarts in verticale richting in plaats van in horizontale richting zoals bij de conventionele metalen brander. Bij dit type brander zijn afsluiters nodig in zowel de gasleiding als het verbrandingsluchtkanaal. Deze kleppen zijn bestand tegen de kracht van de explosiedruk. De keramische branders hebben bepaalde voordelen vanwege hun speciale ontwerpkenmerken.

De poort waardoor de hete lucht de kachel verlaat, bevindt zich aan de zijkant van de verbrandingskamer, gewoonlijk 4 m tot 7 m boven de brander. Tussen de kachel en de kachel bevindt zich een watergekoelde kachel die voorkomt dat de hogedruklucht in de kachel tijdens het verwarmingsproces de kachel binnendringt. De heteluchtklep bevindt zich meestal op korte afstand van de kachel om de hoeveelheid straling die het ontvangt van de verbrandingsgassen te verminderen. In verschillende hoogovenwinkels wordt de koude menglucht die wordt gebruikt voor het regelen van de temperatuur van de hete luchtstroom gemengd met de hete lucht uit de kachel aan de kachelzijde van de klep. Dit is om te voorkomen dat de klep wordt blootgesteld aan lucht bij de maximale temperatuur die in de kachelkoepel wordt bereikt. Sommige hoogovens hebben een centrale enkelvoudige koudstraalmengeropening die zich in de heteluchtleiding tussen de dichtstbijzijnde kachel en de oven zelf bevindt.

Het centrale systeem heeft het voordeel van minder thermische cycli van de straalleiding met de systemen met een hogere temperatuur. De meeste heteluchtkleppen zijn van het schuiftype of van het paddenstoeltype en hebben een diameter van 1,2 m tot 2,0 m.

Het opwarmen van de kachel vereist minimaal instrumentatie in de koepelruimte, het geruite vuurvaste materiaal en het uitlaatgasafvoergebied. Er is een opening in de koepel van de heteluchtkachel waardoor meestal een thermokoppel of een stralingstype temperatuurdetector wordt gestoken. Dit instrument is bedoeld om de hoeveelheid gas en lucht tijdens het bakproces te regelen. De temperatuurbewakingsinstrumenten in de koepel, de checkers en de rookgasruimte worden ook gebruikt om de vuurvaste materialen te beschermen tegen oververhitting.

In de plenumkamer onder het rooster dat de schijven ondersteunt, zijn er openingen naar de schoorsteen en naar de koudestraalleiding. Over het algemeen zijn er twee schoorsteenkleppen, variërend in grootte van 1,5 m tot 2,0 m in diameter, die worden geopend wanneer de kachel wordt verwarmd, zodat de verbrandingsproducten naar de schoorsteen worden gezogen. Wanneer de kachel aan staat (verwarmen van de blaaslucht), zijn de schoorsteenkleppen gesloten. De zittingen van de klep zijn zo opgesteld dat wanneer de kachel aan staat, de druk in de kachel de zittingen bij elkaar houdt om lekkage te voorkomen. Wanneer de kachel van de kachel moet worden gehaald en op de verwarming moet worden gezet, is er een afblaasklep die wordt geopend om de druk te ontlasten. Vanwege de noodzaak om de kachel snel drukloos te maken, moet de lucht met een zeer hoge snelheid naar buiten gaan. Daarom zijn de afblaasventielen uitgerust met geluiddempers om het geluidsniveau binnen aanvaardbare grenzen te houden.

De koudstraalklep is het type dat gesloten wordt gehouden door de druk in de koudstraalleiding. Voordat deze klep kan worden geopend, worden de kleine poorten in de klepschijf geopend om de kachel onder druk te zetten en de druk aan elke kant van de klep gelijk te maken.

Bij verschillende moderne hoogovens zijn de kachels uitgerust met verbrandingskamers volledig buiten de kachelmantel. Deze kachels hebben externe metalen branders die zich aan de bovenkant van de kachel bevinden.

Het voordeel van deze uitvoering is dat de gehele kachelschaal gevuld kan worden met schijven. Bovendien is het thermische patroon in de kachel veel symmetrischer en zijn er veel minder spanningen die de neiging hebben om het metselwerk te vervormen en te scheuren. Er zijn echter veel door spanning veroorzaakte problemen geweest die hebben geleid tot scheuren in het staalwerk van het verbindingsgedeelte tussen de verbrandingskamer en de kachel. Dientengevolge zijn op deze locatie frequente reparaties aan het staalwerk vereist.

Luchtnetwerk

Tussen de heteluchtkachels en de hoogovenventilator bevindt zich de koudstraalleiding. Het is niet gevoerd omdat de temperatuur van de koude wind gewoonlijk 150 ° C tot 250 ° C is, wat de temperatuur is die het gevolg is van de compressiewarmte bij de ventilator. Aan het kacheluiteinde van de hoofdleiding bevinden zich de koudestraalkleppen voor de kachels en de mengleiding voorzien van een vlinderklep. Om een constante heteluchttemperatuur naar de hoogoven te handhaven, regelt een thermokoppel in de hoofdleiding van de heteluchtketel deze vlinderklep in de mengleiding en verdeelt de hoeveelheid lucht die naar de kachel wordt geleverd en de hoeveelheid die er omheen gaat.

Wanneer een verwarmde kachel voor het eerst gaat ontploffen, is de temperatuur van de verwarmde lucht veel hoger dan de gewenste straaltemperatuur, dus een aanzienlijk deel van de lucht moet de kachel omzeilen. Naarmate de warmte uit de kachel wordt verwijderd en de temperatuur daalt, wordt de vlinderklep van de mengleiding geleidelijk gesloten en wordt er meer lucht door de kachel geperst. In sommige automatische kachelwisselsystemen wordt de stand van de regelklep gebruikt als het signaal dat een kachelwissel initieert.

De koudstraalleiding is ook uitgerust met een snuifklep, meestal in de buurt van de hoogoven, die wordt geopend wanneer het nodig is om de hoogdruk snel te verlagen. Hierdoor wordt de koude straallucht naar de atmosfeer afgevoerd en blijft er een positieve druk op de koude straalleiding, zodat gas uit de oven niet terug kan stromen naar de blazer. Vanwege de snelle luchtafvoer bij het openen van de snuifklep is deze over het algemeen ook uitgerust met een geluiddemper.

Voor het opwekken van de blaaslucht zijn veel hoogovens uitgerust met centrifugale turboblowers voorzien van drie of vier trappen. Voor zeer grote hoogovens zijn over het algemeen twee ventilatoren aanwezig die parallel werken. Bij zeer grote hoogovens kan een axiaalblazer echter efficiënter worden ingezet.

Bij fabrieken waar de blast wordt verrijkt met zuurstof, wordt de zuurstof normaal gesproken onder atmosferische druk toegevoegd aan de inlaat van de turboblower of kan deze onder druk worden toegevoegd in de koudestraalleiding. Vocht wordt toegevoegd aan de koudestraalleiding wanneer dit nodig is voor de beheersing van het explosievocht.

De blaaspijp, die het hete blaassysteem verbindt met de blaaspijp, past in een machinaal bewerkte bolvormige zitting aan de basis van de blaaspijp. De blaaspijpkoeler en de blaaspijp zijn watergekoeld. In moderne hoogovens met hoge temperaturen van 1000 ° C tot 1200 ° C, zijn de lichaamswaterdoorgangen van de mondstuk ontworpen om de watersnelheid boven 20 m/sec te houden en zijn de waterdoorgangen van de neus van de blaas ontworpen om de watersnelheid boven 27,5 m te houden /sec voor het verbeteren van de snelheid van warmteoverdracht. Meestal is de neus van de blaaspijp ook watergekoeld, al werd dat bij de oudere hoogovens niet gedaan. De lans voor hulpbrandstofinjectie gaat door de wand van de blaaspijp en voert de brandstof meestal iets buiten de middellijn af en ongeveer 50 mm naar achteren van de neus van de blaaspijp. Bij het gebruik van poederkool als brandstof voor de blaaspijp is de plaatsing van de injectielans belangrijker om botsingen met de binnenkant van de blaaspijp te voorkomen en voor een betere verbranding van de poederkool.

De blaaspijp wordt stevig tegen de blaaspijp gehouden door spanning in de hoofdstelstang, die de blaaspijp met de haardmantel verbindt. De hoofdstelveer aan het uiteinde van de hoofdstelstang maakt beperkte beweging mogelijk als de blaaspijp uitzet en samentrekt bij veranderingen in de hete ontploffingstemperatuur. De blaaspijp zelf is een buis van gelegeerd staal die is bekleed met vuurvast materiaal om te voorkomen dat het metaal te heet wordt.

Aan de achterkant van de blaaspijp voorraad op de hartlijn van de blaaspijp en blaaspijp is een kleine opening waardoor een staaf kan worden gestoken voor het reinigen van materiaal uit de blaaspijp. De opening wordt afgesloten door een dop die indien nodig kan worden geopend, maar gasdicht is wanneer deze wordt gesloten. In deze dop, een tuyere-dop genoemd, bevindt zich een met glas bedekt kijkvizier waarmee de bediener de binnenkant van de oven direct voor de tuyere kan inspecteren. Het bovenste deel van de kolf is via een draaikoppeling verbonden met het vuurvaste beklede mondstuk van de zwanenhals waaraan het is vastgeklemd door nokken en sleutels die in zittingen van hangende staven passen. Elke zwanenhals is op zijn beurt door flenzen en bouten verbonden met een hals die zich radiaal uitstrekt vanaf de binnendiameter van de bustle pipe. De bustle pipe is een grote, ronde, vuurvaste beklede en geïsoleerde pijp die de oven omringt op boven mantelniveau en de hete luchtstroom van de heteluchtleiding naar elke blaaspijpverbinding verdeelt.

Werking kachel

Door het gebruik van goed voorbereide lasten en een goede beheersing van de lastenverdeling is de werking van hoogovens tegenwoordig veel uniformer. Vandaar dat hoogovens normaal gesproken zeer dicht in de buurt van de maximale hete ontploffingstemperatuur worden gebruikt die de kachels kunnen handhaven of die de specifieke belastende materialen kunnen accepteren zonder voortijdig smelten en een slechte verplaatsing van de last te veroorzaken. Bij een hogere heteluchttemperatuur is de werking van de hoogoven efficiënter omdat een groter percentage van de verbruikte warmte wordt geleverd door de voelbare warmte van de hete lucht en er minder brandstof nodig is in de hoogoven. Bij de werking van het heteluchtsysteem wordt het keramische ruitwerk van de kachels verwarmd door de verbranding van hoogovengas, soms aangevuld met cokesovengas, en vervolgens wordt de lucht van de blazers door de kachels geleid en verwarmd door de hete checker werk. Tijdens de verwarmingscyclus worden de kachels gestookt totdat de temperatuur van de uitlaatgassen bij de schoorsteenkleppen een vastgestelde maximumtemperatuur van ongeveer 400 ° C tot 450 ° C heeft bereikt, terwijl er tegelijkertijd voor wordt gezorgd dat de kachelkoepels niet oververhit raken. Tijdens de verwarmingscyclus wordt de temperatuur in de koepel van de kachel gecontroleerd zodat deze een maximum niet overschrijdt, dat voornamelijk wordt bepaald door het type vuurvast materiaal dat wordt gebruikt voor de bekleding van de koepel. Als de koepeltemperatuur dit maximum bereikt voordat de schoorsteentemperatuur zijn maximum bereikt, wordt overtollige lucht door de brander toegevoegd om de vlamtemperatuur laag te houden en te voorkomen dat de koepel oververhit raakt terwijl het stoken wordt voortgezet totdat de schoorsteengastemperatuur zijn limiet bereikt. Als de temperatuur van de koepel echter niet snel genoeg stijgt om de maximaal toelaatbare temperatuur te bereiken tegen de tijd dat de temperatuur van het schoorsteengas zijn maximum bereikt, wordt het hoogovengas gewoonlijk verrijkt met een brandstof met een hogere calorische waarde om een snellere verwarmingssnelheid te verkrijgen.

Nadat de kachel is opgewarmd, is deze klaar om te worden ontstoken. Dit gebeurt door eerst de gas- en luchttoevoer naar de brander af te sluiten en vervolgens de branderafsluitklep en de schoorsteenkleppen te sluiten. De koudstraalklep wordt dan zo geopend dat de lucht die de kachel binnenkomt deze op een druk brengt die gelijk is aan de blaasdruk zonder de blaasdruk overmatig te verminderen. In sommige van de moderne hoogoveninstallaties wordt tijdens een kachelwisseling de ventilatorregeling omgeschakeld van constante volumeregeling naar constante drukregeling. In een dergelijk systeem versnelt de blazer zodat de kachel snel kan worden gevuld en onder druk kan worden gezet zonder een waarneembare afname van de straaldruk te veroorzaken.

Nadat de kachel is gevuld, wordt de mengklep (die de hoeveelheid koude lucht regelt die rond de kachel wordt omgeleid om te worden gemengd met de zeer hete lucht van de kachel om de gewenste heteluchttemperatuur te produceren) ongeveer op de juiste opening ingesteld. De heteluchtklep wordt vervolgens geopend om de kachel aan te zetten en, zodra de kachel aan staat, past de temperatuurregelaar van de heteluchttemperatuur automatisch de opening van de mengklep aan om de gewenste heteluchttemperatuur te handhaven.

De heteluchtkachel wordt na gebruik van de straal gehaald door eerst de koudestraalklep en daarna de hetestraalklep te sluiten. De afblaasklep wordt vervolgens geopend om de kachel drukloos te maken en, na drukverlaging, worden de schoorsteenkleppen geopend en de afblaasklep gesloten. Vervolgens wordt de branderafsluitklep geopend en wordt de luchttoevoer naar de brander ingeschakeld. Ten slotte wordt de gasafsluitklep geopend om het gewenste gasdebiet te verkrijgen.

Bij moderne hoogoveninstallaties zijn de kachelkleppen gemotoriseerd en is de klepwisseling geautomatiseerd, zodat er slechts ongeveer drie minuten nodig zijn voor een kachelwisseling. Met de kortere omsteltijd kan de opwarmtijd worden verlengd, zodat hogere straaltemperaturen kunnen worden gebruikt en een groter rendement kan worden behaald. De automatische kachelwisselcyclus kan worden gestart door ofwel de kacheltender op een knop te laten drukken wanneer de verandering nodig is, ofwel door een volledig automatisch elektronisch signaal. Dit signaal kan gebaseerd zijn op de mate van opening van de mengklep (zoals bijvoorbeeld wanneer de mengklep voor 85 % gesloten is), op de koepeltemperatuur of strikt op een tijdcyclus.

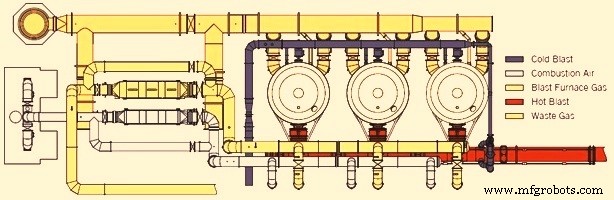

Doorgaans zijn hoogovens uitgerust met drie heteluchtkachels, en elke kachel blijft ongeveer een uur branden. De hoeveelheid warmte die aan de kachel wordt onttrokken terwijl deze aan staat, moet dus terug in de kachel worden gedaan tijdens de verwarmingsperiode, wat eenvoudigweg twee keer de ontploffingstijd minus twee keer de kachelwisseltijd is. Bij sommige ovens zijn er vier kachels. Met de extra kachel hoeft de stooksnelheid niet zo groot te zijn omdat de opwarmcyclus drie keer de aanblaascyclus is minus twee keer de kachelwisseltijd. Een ander voordeel van de extra kachel is dat als er een probleem is met de kacheluitrusting, de kachels één voor één kunnen worden gerepareerd zonder de werking van de oven aanzienlijk te beïnvloeden. Fig 2 geeft een typische lay-out met drie heteluchtkachels.

Fig 2 Typische lay-out met drie heteluchtkachels

Productieproces

- Heteluchtballon

- Opwekking en gebruik van hoogovengas

- Opwekking en gebruik van cokesovengas

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Stoomturbine en stroomopwekking

- Hoogoven Cast House en zijn werking

- Generatietransport en gebruik van walsweegschaal

- Voor- en nadelen van een warmtepomp

- Heet en koudwalsproces

- Perslucht en stikstofproductie in de metaalindustrie