Universele balken en het rollen ervan

Universele stralen en hun rollen

Universele balken worden ook wel parallelle flensbalken of brede flensbalken genoemd. De doorsnede van een universele balk heeft een I- of H-vorm. H-vormige balken worden ook wel universele kolommen genoemd. Het horizontale deel van de dwarsdoorsnede van een universele balk staat bekend als flenzen, terwijl het verticale element als lijf wordt genoemd. H-balk heeft bredere flenzen dan I-balk. Universele balken worden meestal uit constructiestaal gewalst en worden gebruikt in de bouw en civiele techniek. De universele balk heeft het meest efficiënte dwarsdoorsnedeprofiel, aangezien het meeste materiaal zich ver van de neutrale as bevindt, wat een hoog tweede moment van oppervlak oplevert, wat op zijn beurt de stijfheid verhoogt, en dus de weerstand tegen buigen en doorbuigen.

H-balken hebben gelijke of bijna gelijke breedte en diepte en zijn meer geschikt om verticaal te worden georiënteerd om axiale belasting te dragen, zoals kolommen in constructies met meerdere verdiepingen, terwijl I-balken aanzienlijk dieper dan breed zijn en meer geschikt zijn voor het dragen van buigbelastingen zoals als balkelementen in vloeren.

Wanneer een balk buigt, staat de bovenkant van de balk onder druk en de onderkant onder spanning. Deze krachten zijn het grootst aan de top en helemaal onderaan. Omdat een universele balk een grotere hoeveelheid materiaal aan de boven- en onderkant heeft en kleiner materiaal in de baan, biedt deze een structurele sectie die stijf is met het gebruik van zo min mogelijk materiaal.

Hoewel I-balken uitstekend geschikt zijn voor unidirectioneel buigen in een vlak evenwijdig aan de baan, presteren ze niet zo goed bij buigen in twee richtingen. Deze balken vertonen ook weinig weerstand tegen torsie en ondergaan sectionele kromtrekken onder torsiebelasting. Voor door torsie gedomineerde problemen worden kokerprofielen en andere soorten stijve profielen gebruikt in plaats van de I-balken.

Door de diepte van de balk te vergroten, neemt de buigsterkte toe met de diepte in de kubus, waardoor universele balken veel stijfheid bieden. De baandikte mag echter niet klein zijn om knikken te voorkomen.

Het lijf van een universele balk is bestand tegen schuifkrachten, terwijl de flenzen het grootste deel van het door de balk ervaren buigmoment weerstaan. I-vormige balken zijn ontworpen om hoge belastingen over lange overspanningen te dragen. Ze zijn een zeer efficiënte vorm voor het dragen van zowel buig- als schuifbelastingen in het vlak van het web. De dikke flenzen en het dunnere lijf zorgen voor een efficiënte materiaalverdeling om de hoge buigbelastingen van balktoepassingen te weerstaan. I-vormige profielen hebben echter een verminderde capaciteit in de dwarsrichting en zijn ook inefficiënt bij het dragen van torsiebelasting.

H-balk is een hoogwaardig profielstaal vanwege het voordeel van een geoptimaliseerde verdeling van het dwarsdoorsnedegebied en een redelijke verhouding tussen sterkte en gewicht. Met de kenmerken van een brede flens en een dun lijf, heeft de H-balk een grote sectiemodulus, een hoge buigweerstand en uitstekende mechanische eigenschappen. H-balken zijn over het algemeen zwaarder dan I-balken en zijn bruikbaar als steunen voor keerwanden en dergelijke. Ze kunnen ook worden gebruikt als balksecties waar hoofdruimte van belang is. Vanwege hun uitstekende eigenschappen worden H-balken veel gebruikt voor balken, kolommen en andere architecturale onderdelen, maar ook voor paalfunderingen, bruggen en andere civieltechnische werken.

Universele balken verschillen van gewalste stalen balken die ook wel taps toelopende flensbalken worden genoemd. De flenzen van universele balken zijn evenwijdig en hebben een constante dikte, terwijl die van balken taps toelopen en dus een variërende dikte hebben. Balken vanwege de verschillende diktes van flenzen hebben taps toelopende ringen nodig voor verbinding.

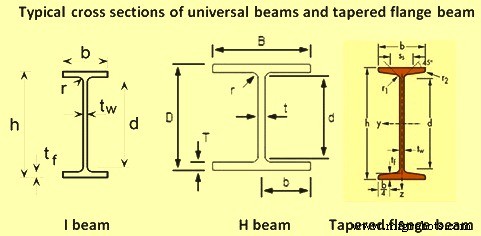

H-balken hebben gelijke of bijna gelijke breedte en diepte, terwijl I-balken aanzienlijk dieper zijn dan breed. Universele balken worden vervaardigd uit constructiestaal, hetzij door fabricage, meestal met behulp van staalplaten, hetzij door walsen. Vergelijking van de doorsneden van verschillende soorten liggers vindt u in figuur 1.

Fig 1 Vergelijking van de doorsneden van verschillende soorten liggers

Aanrollen van universele balken

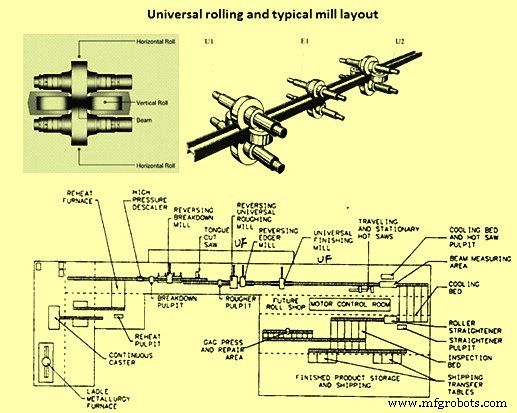

Conventioneel worden de universele balken, net als andere structurele vormen, geproduceerd door stalen bloemen in universele standaards te rollen (figuur 2). Meer recentelijk zijn ononderbroken liggers met dwarsdoorsneden in de vorm van een hondenbeen continu gegoten, waardoor bepaalde fasen in het primaire walsen worden omzeild. Voor de productie van I-balken is het meest recente proces continu gieten en walsen van onbewerkte liggers met dunne flens (bijv. met een dikte van minder dan 50 mm), om parallelle flensbalken met dun lijf te produceren.

Conventionele universele balkfrees

Het conventionele productieproces voor het walsen van de universele balk omvat het verwarmen van de bloem, het walsen tot de juiste contour en afmetingen, het heet snijden op lengtes die kunnen worden verwerkt, het afkoelen tot atmosferische temperatuur, het rechttrekken, het op de bestelde lengtes snijden, inspecteren en verzenden.

De verwarming van de bloei voor grote secties wordt gedaan in een van de twee soorten ovens, de oven van het pusher-type of de continue lopende-balkoven. De oven van het pusher-type werd gebruikt om bijna alle oudere walserijen met universele balk te bedienen, terwijl de recente trend is om ovens met lopende balk te gebruiken vanwege een groot aantal voordelen. Normaal gesproken hebben universele straalmolens een of twee doorlopende lopende straalovens.

Een typische molen voor de productie van universele liggers heeft een twee-hoge omgekeerde afbraakstandaard waarin de eerste vormgeving wordt bereikt, gevolgd door een groep van drie in de trein opgestelde standaards, waar het walsproces wordt voltooid.

H-balken werden aanvankelijk gewalst op twee hoge molens en drie hoge molens en universele standaards met vier rollen werden gebruikt voor het nawalsen. De flenzen waren echter niet zo goed opgesteld als het lijf en de liggers waren beperkt in afmeting. Toch was er een grote vraag naar balken met een grotere diepte met dunnere lijven en grotere flenzen met weinig of geen tapsheid. Deze vraag zette de trend van de universele balkfrezen.

De samenstelling van een normale universele balkmolen om universele balken te walsen, bestaat uit een hogedrukwaterontkalker om kalkaanslag van de verwarmde bloemen te verwijderen, een twee hoog omkerende afbreekwals met multigroefrollen en manipulatoren aan beide zijden van de rolstandaard, een tongzaag om het kopeinde van het materiaal te zagen, een universele voorfrees, een kantenfrees, een universele afwerkstandaard met één doorgang, een hete zaag, een stopaanslag, twee nummers koelbedden, een roterende stijltang met 7-9 rollen, inspectie bed samen met een knevelpers voor het indien nodig opnieuw rechttrekken van de balk, een heimachine, een etiketteermachine, een koudzaag en een bindmachine samen met roltafels voor het verplaatsen van materiaal in de walserij. De typische molenlay-out voor zo'n walserij is in Fig. 2.

De universele voor- en afkantfrezen draaien omkerende frezen met meerdere doorgangen die in tandem draaien door middel van geautomatiseerde snelheidsaanpassing. De universele voorbewerkingsmolen is normaal gesproken een vierwalsmolen met twee aangedreven horizontale walsen en twee niet-aangedreven verticale walsen. De kantenfrees is meestal een twee-hoge, enkele groef frees. De universele afwerkfrees heeft ook twee aangedreven horizontale rollen en twee niet-aangedreven verticale rollen.

Na het walsen ondergaat de universele balk afwerkingsfasen zoals heet zagen om de balk op lengte van het koelbed te zagen. Er zijn normaal gesproken twee zagen, bestaande uit een stationaire zaag en een andere rijdende zaag. Koelbed heeft meestal een combinatie van loopbalken en overdrachtskettingen voor verplaatsing van materialen. In sommige fabrieken worden ook waternevels gebruikt op het boven- en onderoppervlak van de gesneden balken om af te koelen voordat ze naar het afwerkingsgebied worden verplaatst.

Fig 2 Rollen van universele balk in universele standaard en typische freeslay-out

Moderne universele balkfrees

Moderne universele balkmolen wordt normaal gesproken gebouwd met doorlopende universele standaards om continu gegoten plaat of balk blank te rollen. De molen is normaal gesproken uitgerust met een automatisch meetsysteem (AGC). De flensdikte voor de gegoten balk is minder dan 50 mm.

De plaat of balk wordt gewoonlijk verwarmd met een continue herverhittingsoven met lopende balk. Veel heropwarmovens hebben vier verwarmingszones en een capaciteit van ongeveer 250 ton per uur. Moderne heropwarmingsovens zijn volledig computergestuurd en kunnen warme of koude platen of balkblanks accepteren om te laden.

Een complete freestrein bestaat meestal uit één afbreek- of voorbewerkingsrolstandaard, één universele standaardgroep met universele standaard U1, kantensnijder E1, universele standaard U2 (Fig 2) en één universele afwerkingsstandaard. Er is een hogedrukreiniger voor het voorbewerken van de stand. Tot de uitrusting behoren ook warm- en koudzaagfaciliteiten, een rollenrichter, een inspectiebed en een knevelpers, afwerkmachines, walsdraaien en werkplaatsuitrusting. Alle apparatuur is verbonden met roltafels voor het verplaatsen van rollend materieel. In de afwerkingszijde is er op sommige plaatsen kettingoverdracht. Moderne universele balkmolens hebben normaal gesproken een jaarlijkse capaciteit van 1 miljoen ton of meer.

De voorbewerkingsmolen is vaak een omkeerstatief. Omdat de dunne plaat of de onbewerkte ligger met dunne flens wordt gegoten en als ingangsmaat dient, zijn er minder passages nodig dan bij conventionele walspraktijken. Het staal wordt gewalst tot het formaat geschikt is voor de universele standaard van de balkfrees.

Een typische universele standaardgroep voor balkfrees bestaat uit een universele ruwere standaard met verticale en horizontale rollen, een horizontale randstandaard en een universele afwerkingsstandaard met horizontale en verticale rollen (Fig 2). Om het gebruik van zwaardere plakken als uitgangsmateriaal mogelijk te maken om de opbrengst te verbeteren, wordt meestal voldoende uitlooptafellengte voorzien.

Normaal gesproken gaat het gevormde rollend materieel na de afbraakstandaard naar voren en naar achteren door de molen, de universele ruwere standaard vermindert de dikte van zowel het middenlichaam als de twee flenzen, terwijl de edgerrollen alleen contact maken met de flenspunten om hun lengte te regelen. De universele afwerkingsstandaard blijft open tot de laatste doorgang, wanneer de vier rollen een goede oppervlakteafwerking aan de sectie geven en zorgen voor een goede maattolerantie.

De hoogte van de onderste horizontale rollen op beide universele statieven kan worden aangepast, evenals de bovenste rollen. Dit zorgt ervoor dat de baan in het midden van de flenzen kan worden gevormd. Alle rollen in de drie stands worden automatisch gepositioneerd door computerbesturing die is geprogrammeerd voor de vereiste vormen en maten van de verschillende secties.

De molens zijn ook uitgerust met het automatische hydraulische meetsysteem (AGC). Dit biedt verbeterde maattolerantie en hoge flexibiliteit in de sectiegroottes.

Producten zoals H-balken, waarvan de dwarsdoorsnede niet rechthoekig is, kunnen ook door walsen worden geproduceerd. Hier wordt kaliberwalsen uitgevoerd in de voorbewerkingsfase. De materialen worden gerold door kaliberrollen om dezelfde dwarsdoorsnedevorm te verkrijgen als die van de rollen. Na het produceren van een bijna H-vorm door kaliberwalsen, wordt het product afgewerkt door een universele frees en een kantenfrees. Een H-vormige dwarsdoorsnede wordt gevormd wanneer het materiaal door vier rollen gaat, waardoor de universele molen, die is uitgerust met een paar verticale rollen en een paar horizontale rollen, geschikt is voor het rollen van H-balken. De kantenfrees is uitgerust met kaliberrollen en heeft de functie om de flensbreedtes van producten aan te passen.

In de universele frees kunnen variaties in flensdikte en baandikte eenvoudig worden gemaakt door de rolspleet aan te passen. Wanneer er echter producten met verschillende baanhoogten en flensbreedtes moeten worden gewalst, is het noodzakelijk om voor deze formaten exclusieve rollen te gebruiken, waardoor rolwisselingen noodzakelijk zijn. In het bijzonder, aangezien de baanhoogten worden bepaald door de som van de breedte van de horizontale rollen en de flensdikte, was het tot op heden noodzakelijk om hetzelfde aantal horizontale rolafmetingen te hebben als productbaanhoogten. Ontwikkelingen om dit probleem op te lossen hebben geresulteerd in recente walserijen en walstechnieken die in staat zijn de baanhoogten met één rol met veranderlijke breedte aan te passen zonder van rol te wisselen.

Productieproces

- IoT:Windows Remote Arduino en universele apps

- Dunne plaat gieten en rollen

- Tundish en zijn rol bij het continu gieten van staal

- Beam Blank Casting-technologie

- Hoogoven Cast House en zijn werking

- Hoogoven en zijn ontwerp

- Slak en zijn rol bij het maken van hoogovens

- CNC-machines en de voordelen ervan in industriële engineering

- De molenmachine en zijn verschillende subcategorieën

- Heet en koudwalsproces

- Het werkingsprincipe van rollen en zijn processen