Dunne plaat gieten en rollen

Gieten en rollen van dunne platen

Voor de productie van platte producten wordt vloeibaar staal in het algemeen gegoten in de vorm van plakken, meestal in het diktebereik van 150 mm tot 350 mm in de continugietmachines. Deze plakken worden geïnspecteerd, verbrand en vervolgens opnieuw verwarmd in een oven voor het opnieuw verhitten van plakken tot de walstemperaturen voordat ze worden gewalst tot warmgewalste rollen in een semi-continue of continue warmbandwalserij. De ontwikkeling van de technologie voor het gieten en walsen van dunne plakken (TSCR) is een stap voorwaarts om het aantal processtappen bij de productie van warmgewalste rollen (HRC) te verminderen. Oorspronkelijk werd TSCR-technologie ontwikkeld met het primaire doel om de investerings- en productiekosten te verlagen, maar tegenwoordig is het een van de meest veelbelovende productieroutes geworden om staal als toonaangevend materiaal in technologische toepassingen te behouden en wordt het beschouwd als de technologie die een hoge mate van volwassenheid. Gietsnelheid van 6,0 meter per minuut (m/min) voor plaatdiktes van 50/55 mm is tegenwoordig heel gewoon.

Aanvankelijk werden alleen gewone koolstofstaalsoorten van commerciële kwaliteit gegoten via de dunne plaatgietroute. Maar momenteel kunnen de meeste staalsoorten, waaronder staalsoorten met een laag, gemiddeld en hoog koolstofgehalte, HSLA-staalsoorten (hoge sterkte laaggelegeerd), staalsoorten voor leidingbuizen en staalsoorten voor automobieltoepassingen, waaronder IF-soorten (interstitiaalvrij), door dunne plaat worden gegoten. gietroute. In feite heeft deze technologie een paradigmaverschuiving teweeggebracht in de staaltechnologie van gieten en walsen. De technologie voor het gieten en walsen van dunne plakken werd mogelijk gemaakt door de verschillende verbeteringen in giet- en walsprocessen, waaronder (i) het ontwerp van de mal, (ii) hydraulische maloscillaties, (iii) het gebruik van elektromagnetische remmen (EMBR), (iv ) gebruik van hogedrukontkalker en rolzijgeleider (edger) in de molen, (v) dynamische vloeistofkernreductie (LCR), (vi) vormpoederkwaliteit en herontworpen SEN, en (vii) waternevelkoeling.

De belangrijkste voordelen van TSCR-technologie ten opzichte van het gieten van dikke plakken en warmwalsen zijn onder meer (i) verlaging van de kapitaalkosten, (ii) vermindering van mankracht, (iii) vermindering van het benodigde vloeroppervlak, (iv) verbetering van de opbrengst van eindproduct uit vloeistof staal, (v) vermindering van het specifieke brandstofverbruik, en (vi) vermindering van het specifieke stroomverbruik.

Geschiedenis

De implementatie van het TSCR-concept was pas halverwege de jaren tachtig succesvol vanwege de vele technologische uitdagingen die met de technologie gepaard gaan. De eerste doorbraak in deze richting werd in oktober 1985 bereikt door SMS Schloemag-Siemag toen de eerste dunne plaat van 50 mm dikte werd gegoten in een proeffabriek in Kreuztal-Buschhutten. Dit succes werd bereikt met een gepatenteerde trechtervormige mal en een geoptimaliseerde ondergedompelde ingangsnozzle. SMS Schloemag-Siemag gaf deze technologie de naam ‘Compact Strip Production (CSP)’. De eerste CSP-fabriek werd eind 1987 besteld en werd in juli 1989 in Nucor Steel, Crawfordsville, Indiana, in gebruik genomen. Binnen enkele dagen na ingebruikname was er een grote uitbraak in de gietmachine vanwege onervaren operators. Dit heeft effect op de snelle acceptatie van deze technologie. Bijna tegelijkertijd werd het In-line Strip Production (ISP)-proces intensief ontwikkeld door Mannesmann Demag en de Arvedi-groep. De ontwikkeling van ISP begon in 1988 op basis van een patent van Arvedi-Mannesmann. In 1992 werd het prototype ISP-fabriek gebouwd door Arvedi in zijn Cremona-fabriek, waar het grootste deel van de ontwikkeling van dit proces is uitgevoerd. In 1994-95 voltooide de prototypefabriek de eerste fase van zijn ontwikkeling. Later, op basis van de ISP-technologie, heeft Acciaieria Arvedi een nieuw proces voor het gieten van dunne plakken/eindeloos walsen ontwikkeld onder de merknaam Arvedi ESP. Met dit proces wordt 0,8 mm dikke strip geproduceerd. Voest Alpine (VAI) uit Oostenrijk (nu Primetals-technologieën) en Danieli uit Italië hebben ook technologieën ontwikkeld voor het gieten en walsen van dunne platen. De technologie van VAI staat bekend als Continuous Thin Slab Casting and Rolling Technology (CONROLL) en produceert platen tot een dikte van 125 mm. Het zijn meer platen van gemiddelde dikte. De door Danieli ontwikkelde technologie stond bekend als Continuous Flexible Thin Slab Rolling (fTSR) en produceert platen in het diktebereik van 70 mm tot 90 mm. Implementatie TSCR-technologieën kregen een flinke boost nadat China en India hun staalproductie massaal gingen uitbreiden. Vandaag is een driestrengige TSCR-fabriek op basis van CSP-technologie geïnstalleerd bij ESSAR, Gujarat, India (nu Arcelormittal Nippon Steel India Limited).

Het TSCR-proces heeft een uiterst dynamische ontwikkeling doorgemaakt, voornamelijk met betrekking tot output per fabriek, beschikbaarheid, conversiekosten, reeks geproduceerde staalsoorten, bijna-netvormafmetingen, stripgeometrie, kwaliteitsparameters en oppervlaktekenmerken. Tegenwoordig wordt TSCR-technologie gebruikt om niet alleen staal in het lagere koolstof- en medium koolstofbereik te produceren, maar ook roestvrije ferritische en austenitische kwaliteiten en korrelgeoriënteerde siliciumstaalsoorten. De stroomopwaartse fasen en de stroomafwaartse verwerkingsfaciliteiten voor hete band hebben ook een verdere ontwikkeling doorgemaakt, waarbij de installatietechniek en technologie zijn aangepast aan de producten van de CSP-fabriek, bijvoorbeeld met een dikte van het warme band tot ongeveer 1 mm.

Metallurgische en andere belangrijke kenmerken van het TSCR-proces

Bij het verwerken van het staal in het TSCR-proces van verdeelbak tot haspel zijn er verschillende metallurgische en andere belangrijke kenmerken van het proces, zoals hieronder beschreven.

- Snelle stolling van de dunne plaat verfijnt de dendritische structuur. Correctie in dendritische structuur helpt bij een meer homogene structuur.

- Niet-metalen insluitsels zijn klein en bolvormig, behouden hun vorm tijdens warmwalsen en dragen bij aan isotrope eigenschappen (zoals taaiheid en buigbaarheid enz.).

- Alle toegevoegde microlegeringselementen blijven in oplossing. Door de hoge temperatuur van de gegoten plaat voorafgaand aan het warmwalsen wordt voortijdige neerslag vermeden.

- Om de gietproblemen in het peritectische gebied tot een minimum te beperken, is het koolstofgehalte van veel microgelegeerde staalsoorten beperkt tot tussen 0,05% en 0,06%. Deze beperking komt de taaiheid en lasbaarheid ten goede.

- De hoge temperatuur van de plaat tijdens het buigen en losmaken minimaliseert de neiging om dwarsscheuren te vormen.

- De temperatuur in de equilibrerende oven hangt af van het microlegeringselement en is ontworpen om de microlegering in oplossing te houden.

- Direct opladen is de belangrijkste factor die het energieverbruik tijdens warmwalsen vermindert.

- Bij het walsen van dunne platen is de vervorming in de eerste passages vaak meer dan 50%. Zware vervorming bij hoge temperaturen is essentieel om grove austenitische korrels (meer dan 1000 micrometer) te verfijnen door herkristallisatie.

- De verfijning en uniformiteit van austenitische korrels is een voorwaarde voor een fijne ferritische structuur tot 4 micrometer tot 5 micrometer.

- Versnelde afkoeling op de uitlooptafel en onderkoeling van de austeniet verfijnt het ferriet verder.

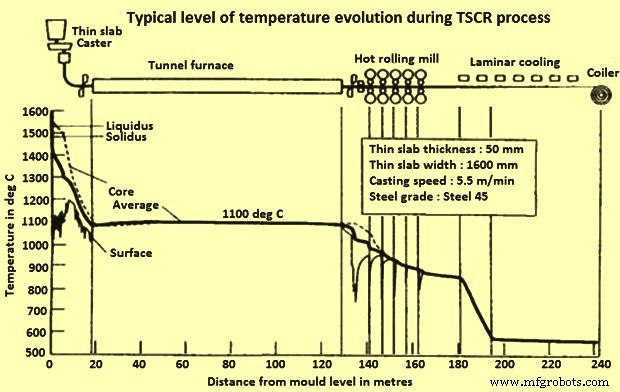

Het productieproces en het typische niveau van temperatuurontwikkeling in het TSCR-proces wordt getoond in figuur 1.

Fig 1 Typisch niveau van temperatuurontwikkeling tijdens TSCR-proces

Snellere stolling in de TSCR zorgt voor meer uniforme fijnere structuren. Fijne secundaire dendrietarmafstand (SDAS), bereikt door snelle stolling bij het gieten, en bevordert een meer homogene structuur met minder micro-scheidingsstructuur dan het conventionele gieten. Micro-segregatie is de scheiding tussen de dendritische armen waarbij de minimale concentratie aan opgeloste stoffen zich in het midden van de dendrietarmen bevindt en de maximale concentratie aan opgeloste stoffen tussen de armen. SDAS is in feite een maat voor de niet-homogeniteit in continugieten van platen. Bij dun plaatgieten wordt gebruik gemaakt van het ‘liquid core reduction’ (LCR) systeem. Vloeibare kernreductie zorgt ervoor dat de dikte van de streng onder de mal kan worden verminderd terwijl de kern zich nog in de vloeibare fase bevindt. Over het algemeen kan het eerste segment in het strenggeleidingssysteem worden aangepast om de gewenste vermindering van de dikte van de streng te verkrijgen. De verschillende TSCR-processen worden hieronder beschreven.

Productie van compacte strips

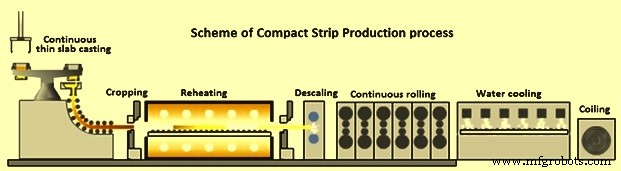

Het basisconcept in de CSP-technologie is het bereiken van maximale kostenefficiëntie door het koppelen van de drie procesfasen, namelijk (i) gieten, (ii) temperatuurvereffening en (iii) warmwalsen. Het vloeibare staal wordt na de staalproductie in de verdeelbak van de continugietmachine (CCM) gegoten. Bij deze technologie wordt het vloeibare staal gegoten in een plaat met de gewenste dikte variërend van 50 mm tot 90 mm. De plak wordt vervolgens op de juiste lengte afgeknipt en naar de tunnel of equilibrerende oven getransporteerd die normaal op een temperatuur van 1150 °C is ingesteld. Op dit punt vertoont de plak een austenietkorrelgrootte van 500 micrometer tot 1000 micrometer. Na de verblijftijd van 20 minuten in de oven verlaat de plak de oven en wordt het gewas geschoren. De hete dunne plak gaat dan de afwerkingswals binnen bij ongeveer 1000 ° C. De plaat wordt gerold tot warme band (dikte variërend van 0,8 mm tot ongeveer 16 mm en breedte variërend van 800 mm tot 1880 mm) terwijl deze door de afwerkingswals van 5, 6 of zelfs 7 stands. De hete band komt na het walsen de uitlooptafel (ROT) binnen waar het laminaire koeling ondergaat tot de opwikkeltemperatuur. Vervolgens wordt het op kamertemperatuur opgerold. Het schema van het CSP-proces wordt getoond in figuur 2.

Afb. 2 Schema van compact staalproductieproces

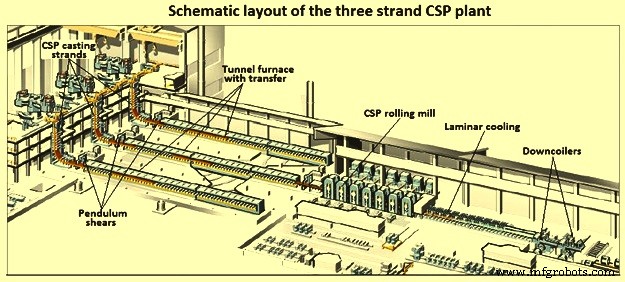

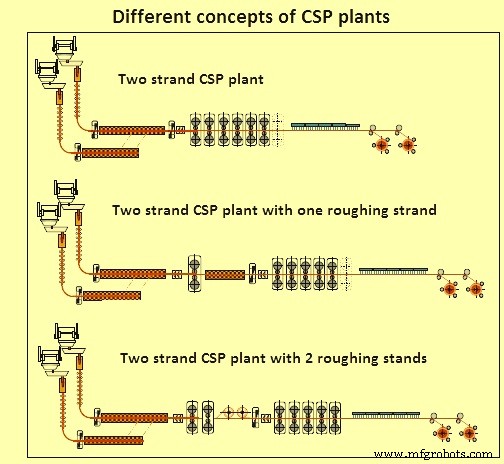

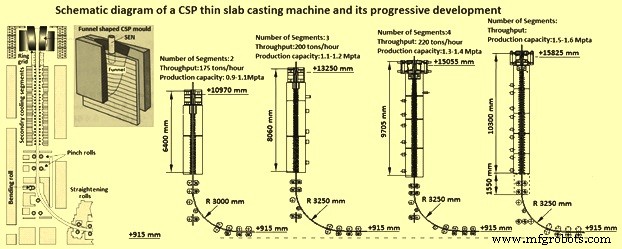

De belangrijkste elementen van het CSP-proces zijn een pollepelrevolver, een mal, een strenggeleidingssysteem, een knijproleenheid, een pendelschaar, een verwarmingsoven met een transferwagen om twee gietstandaards met elkaar te verbinden, een walserij met 5 tot 7 stands, bandkoeling en coilers. Het proces heeft een flexibele instelling van de plakdikte tijdens het gieten door middel van vloeistofkernreductie, waardoor aanpassing aan de uiteindelijke banddikte en van de gietdikte en gietsnelheid mogelijk is. Door deze technologie kunnen warme strips met een dikte van 1 mm comfortabel warmgewalst worden. CSP gebruikt profiel- en vlakheidscontrolesystemen die de bekende CVC-technologie gebruiken voor aanpassing. De capaciteit van een fabriek met één streng is tot 1,5 miljoen ton per jaar (Mpta), een fabriek met twee strengen is tot 3 Mpta en een fabriek met drie strengen tot 4 Mpta. De schematische lay-out van de driestrengige CSP-plant wordt getoond in figuur 3 en verschillende concepten van de CSP-planten worden getoond in figuur 4.

Fig 3 Schematische lay-out van de driestrengige CSP-plant

Fig 4 Verschillende concepten van de CSP-fabrieken

Het hart van het CSP-proces is de gepatenteerde trechtervormige 1100 mm lange chroom-zirkonium-koper mal (Fig 5). De toevoer van het vloeibare staal gebeurt via een ondergedompeld invoermondstuk (SEN) in de begrenzingen van een smalle vormholte door de inlaat van de vorm te verwijden in de vorm van een trechter. Deze trechter eindigt ongeveer in het midden van de matrijslengte waarachter de brede zijwanden van de vormen evenwijdig lopen en gescheiden zijn door een dikte die gelijk is aan de dikte van de dunne plak. De zijkanten van de matrijswand lopen taps toe om de krimp van het stollende staal te compenseren. Vanwege de snelle stolling van de dunne plaat is een strenggeleiding over een lengte van ca. 4,5 m tot 5 m ook al bij een hoge gietsnelheid van 6 m/min noodzakelijk.

In vergelijking met het oorspronkelijke ontwerp heeft de CSP-gietmachine opmerkelijke ontwikkelingen doorgemaakt met betrekking tot de configuratie van de trechtervormige mal, de lengte van de strenggeleider, de technologische regellussen, evenals de flexibiliteit in termen van doorvoer en gietdikte . In de gietinstallaties die vandaag in bedrijf zijn, is de lengte van de strenggeleider vergroot van ongeveer 6,0 m tot 9,7 m (Fig 5). Deze ontwikkeling is doorgevoerd met behoud van het verticale concept met al zijn apparatuurgerelateerde en metallurgische voordelen. Een beslissende stap was de verdere ontwikkeling van de matrijs van het U-frame-ontwerp naar de dubbelframe- of O-frame-mal. Deze innovatieve mal wordt in het midden vastgezet en verhoogt tegelijkertijd de stabiliteit van de hele constructie aanzienlijk. Het frame heeft zijvensters om het juk op te vangen als en wanneer een elektromagnetische rem (EMBR) wordt gebruikt.

Fig 5 Schematisch diagram van een CSP-machine voor het gieten van dunne platen en zijn voortschrijdende ontwikkeling

De technologische regelkringen van de CSP caster werden systematisch uitgebreid met het oog op maximale bedrijfszekerheid en optimale productkwaliteit. Dit heeft voornamelijk betrekking op matrijsniveauregeling, hydraulische matrijsoscillator, vloeibare kernreductie (LCR), en meting van de warmtefluxdichtheid in de matrijs en vroege detectie van uitbraak, evenals de dynamische controle van de uiteindelijke stolling met als doel een hoge plaat ingangstemperatuur in de tunneloven. Door de directe koppeling van gieten en walsen ontstaat er extra potentieel op het gebied van doorvoercapaciteit en uiteindelijke afmetingen. Met LCR kan de optimale plaatdikte worden ingesteld om limietafmetingen, de maximale doorvoercapaciteit of de vereiste mate van vormgeving tijdens het gieten te bereiken.

De ontwikkeling van de CSP-walserij is gevorderd om aan de eisen van de markt te voldoen. De beste oplossing om aan verschillende eisen te voldoen en een breed scala aan afgewerkte producten te bieden, is de compacte walserijlay-out met zes of zeven stands, afhankelijk van de productmix. Om minimale afgewerkte banddiktes tot 0,8 mm te verkrijgen, worden verschillende plaatinvoerdiktes gebruikt en de werkroldiameters en rolmaterialen zodanig geoptimaliseerd dat twee of drie verschillende roldiameters worden gebruikt. De CVC-technologie (continu variabele kroon), die al succesvol is gebleken in conventionele warmwalserijen, is verder verbeterd met de ontwikkeling van CSP-afwerkingsmolens. Het resultaat is het zogenaamde 'CVC Plus'-proces, met een duidelijk groter instelbereik voor profielcontrole tot 190 % van het CVC-instelbereik.

Het gebruik van efficiëntere koelsystemen tussen de stands maakt het ferritisch walsen van ultralaag koolstofstaal en het thermomechanisch walsen van HSLA-staal mogelijk. Een vliegende schaar die voor een rotorcoiler en/of twee downcoilers wordt geïnstalleerd, biedt de mogelijkheid tot semi-eindeloos walsen van dunne band. Snelle koelsystemen stroomafwaarts van de laatste stand of in het achterste deel van de koellijn, bieden meer flexibiliteit bij het implementeren van temperatuur-tijdcurves om specifieke bandeigenschappen te bereiken en om meerfasige staalsoorten te verwerken.

De mogelijkheid om af te rollen tot einddiktes van minder dan 1,5 mm is een bijzonder kenmerk van het CSP-proces, en hiervoor zijn speciaal technologiepakketten ontwikkeld, echter afhankelijk van ingaande diktes, temperatuurontwikkeling, verdeling van reductie en walssnelheid, minimum uiteindelijke diktes tot 0,8 mm kunnen worden bereikt bij austenitische walstemperaturen.

Vergeleken met de conventionele hot-strip productie zijn de bereikbare diktes tot 50% dunner, afhankelijk van de betrokken staalsoort. Dit verhoogt op zijn beurt de eisen in de CSP-walserij, vooral in termen van kracht en energiebehoefte, rolslijtage voornamelijk in de late stands, en bandvlakheid. Smering van de rolspleet wordt toegepast voor het minimaliseren van slijtage, vermindering van de rolscheidingskracht en koppel, evenals voor verbetering van het stripoppervlak. Voor vlakheidsmeting en -controle worden in verschillende molens gesegmenteerde grijpers geïnstalleerd die niet alleen de spanning tussen de staanders detecteren, maar ook de bandspanningsverdeling over de breedte, en die de werkrolbuigfunctie activeren voor het controleren van de vlakheid. /P>

Ondanks deze maatregelen is het voor zeer dunne band echter moeilijk om een hoge bandvlakheid te bereiken als de band eenmaal is afgekoeld. Strip, hoewel nog steeds plat op de uitlopende rollentafel omdat deze onder spanning staat, kan bij het later afrollen randgolf vertonen. Edge masking, is ontwikkeld om de vlakheid van de gekoelde strip te waarborgen. Verstelbare geleidingsplaten onder de laminaire stroom koelgroepen houden water weg van de stripranden en maken het mogelijk om de vlakheid te verbeteren van 250 I-units naar 25 I-units (I-Units is een nauwkeurige kwantitatieve vlakheidsmeting. Het is een dimensieloos getal dat omvat zowel de hoogte als de piek-tot-pieklengte van een zich herhalende golf).

De regelkringen die in een CSP-walserij zijn geïnstalleerd, worden voortdurend bijgewerkt naar de actuele technologische status. Ze dienen niet alleen om de walsstrategie te bepalen, het doorgangsschema te berekenen en de walserij vooraf in te stellen, maar vooral om de vereiste parameters van het eindproduct te bereiken, zoals profiel, contour en vlakheid, om de massastroom te bewaken, om de wals zo te regelen om de vereiste einddikte te bereiken en om minimale toleranties van deze parameters te garanderen. De mechanische eigenschappen van de afgewerkte band worden aanzienlijk beïnvloed door de wals- en oproltemperaturen en de koelstrategie. Er zijn geschikte fysieke procesmodellen ontwikkeld en aangepast aan de steeds hogere producteisen.

Warmgewalst bandstaal geproduceerd door middel van CSP-technologie, met name band in het lagere diktebereik tot 0,8 mm, begint het ontwerp van de stroomafwaartse technologische procesfasen zoals beitsen en verzinken te beïnvloeden. Een typisch voorbeeld van een gecombineerde installatieconfiguratie is de in 2000 in gebruik genomen warmbandbeits- en verzinklijn bij Wuppermann in Nederland, die warmband in het diktebereik van 0,8 mm tot 3,0 mm beitst en verzinkt. Het is ook mogelijk om één of twee koudwalsinstallaties in dit type verwerkingslijnen te integreren.

In-line stripproductieproces

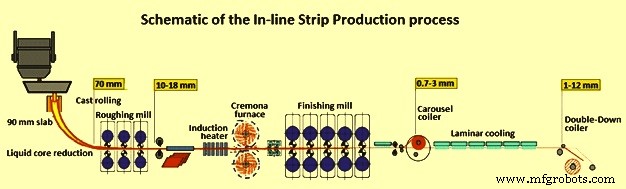

In-line Strip Production (ISP)-proces produceert warmgewalste rollen tot afgewerkte diktes van 1 mm. Een van de meest opvallende kenmerken van het ISP-proces is de algehele compactheid van de plant. Met een lijnlengte van slechts 180 m van vloeibaar staal tot warmgewalste coil, wordt het algemeen erkend als de kortste striplijn ter wereld. Dit kenmerk is het resultaat van drie belangrijke ISP-proceskenmerken, namelijk (i) continu gieten met reductie van de vloeibare kern tijdens het stollen van de plak, (ii) directe koppeling tussen staalgieten en het eerste plakwalsen, en (iii) het gebruik van een compacte inductieverwarmer gecombineerd met twee spoelbakovens, in plaats van lange tunnelovens aan de ingangszijde van de warmwalserij.

Het vloeibare staal wordt gegoten in een multi-buigvorm met servo-hydraulische oscillatie en een uittrededikte van 70 mm. De plaat ondergaat een zachte verkleining terwijl deze door de zwenkwiel met een radius van 5,2 m wordt verplaatst, om eruit te komen met een snelheid van 5,5 m/min en een maximale dikte van 55 mm. Het trechtermondstuk is ontworpen om een homogene schaalgroei en het gieten van lange reeksen te garanderen.

Onmiddellijk bij het verlaten van de gietmachine gaat de plaat een voorbewerkingsmolen met 3 standen binnen om te worden verkleind tot een 10 mm tot 18 mm dikke overdrachtsstaaf, die vervolgens op lengte wordt gesneden door een dwarse pendelschaar. Vloeibare kernreductie maakt de productie mogelijk van een homogene stalen plaat met een hoge reinheid, vrijwel vrij van segregatie en met een goede korrelverfijning om betere mechanische eigenschappen aan het afgewerkte staal te geven. Ook biedt de combinatie van reductie van de vloeibare kern met de directe invoer van de plak in de voorbewerkingsmolen energiebesparende voordelen ten opzichte van conventionele onderbroken walssequenties.

Na door een inductieverhittingsoven te zijn gegaan om de staaltemperatuur met 150 ° C tot 250 ° C te verhogen, bereikt de overdrachtsstaaf de 'Cremona-oven'. Deze eenheid bestaat uit twee haspels die zijn ondergebracht in geïsoleerde kamers of dozen, en terwijl de ene haspel een overdrachtsstaaf accepteert en oprolt die uit de inductieoven komt, de andere de vorige overdrachtsstaaf decoilt om de warmwalserij te voeden.

Hoewel de gasgestookte Cremona-oven de giet- en voorbewerkingsfase ontkoppelt van de afwerkingsmolen, is het een dynamische buffer omdat het het staal in lijn houdt en het temperatuurprofiel homogeniseert, klaar voor warmwalsen, en dus bij het bereiken van een hoge productiviteit en efficiëntie. De resulterende hot-strip randen verlengen de werkwalscampagnes op de afwerkmachine tot 150 km.

Het staal wordt onder hoge druk ontkalkt voordat het een hete molen met 5 standen binnengaat die is uitgerust met het verschuiven en buigen van de werkwals plus automatische manometerregeling op alle 4 hoge stands. Een freesinvoerkaliber van 20 mm of minder stelt Arvedi in staat om in één keer warmgewalst bandstaal tot 1 mm te produceren met een hoge profiel- en kaliberprecisie, een kroonniveau van 1 % tot 3%, een lage oppervlakteruwheid en een goede koude vervormbaarheid.

Bij deze lagere spoorbreedte zijn de lengteafwijkingen over de strip kleiner dan of gelijk aan één 'I'-eenheid. Ten slotte gaat de opgerolde strip langs een laminaire waterstroomkoeltafel voordat deze wordt neerwaarts gerold. Een hoog niveau van procesbeheersing en automatisering is een integraal kenmerk van de hele fabriek. De uitlaatgassen van rookgassen zijn 1,0 mg/N cum, en de totale waterrecirculatie ter plaatse vermijdt vloeistoflozingen.

De maattoleranties van de warmgewalste band zijn vergelijkbaar met die van koudgewalste producten, waarbij een spoel met een dikte van 1 mm tot 1,2 mm een vlakke transversale waarde vertoont, gemeten op 25 mm vanaf de rand van de band. Dit proces wordt schematisch weergegeven in figuur 6.

Fig 6 Schema van het in-line stripproductieproces

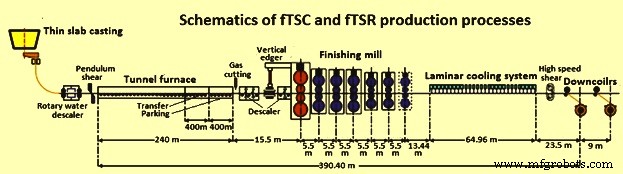

Dunne plaatgiet- en roltechnologie van Danieli

Het eerste generatieproces of dunne-plaatgiet- en walsproces van Danieli bestond uit een flexibele dunne-plaatgieteenheid (fTSC) die via een tunneloven was verbonden met een dunne-plaatwalseenheid (fTSR). De fTSC-eenheid kon een plaat met een dikte van 60 mm gieten. Het zwenkwiel had een verticaal gebogen ontwerp, met een trechtervorm met zachte reductie en luchtmistkoeling. Walserij bestond uit een afwerkingswals met 6 tot 7 walsinstallaties in clusterconfiguratie. Dit proces wordt schematisch weergegeven in Fig 7.

Fig 7 Schema's van fTSC- en fTSR-proces

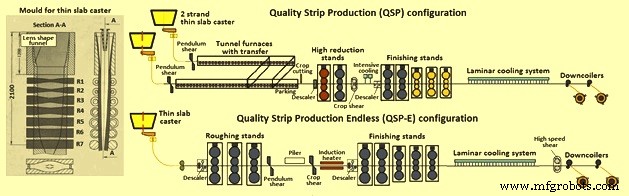

Door continue procesontwikkeling ontwikkelde Danieli twee verschillende lay-outconcepten en onder deze concepten werd het giet- en walsproces voor dunne platen genoemd als 'Quality Strip Production (QSP) en 'Quality Strip Production Endless (QSP-E) (Fig 8).

In de QSP is de installatie met één of twee gietstrengen verbonden met de walserij via lange tunneloven(s), die de functie hebben van het opnieuw opwarmen en egaliseren van de plaktemperatuur en het garanderen van voldoende buffertijd in geval van geplande stilstand. van de molen (bijv. het wisselen van werkrollen) of ongeplande onderbrekingen van de materiaalstroom. In de afgelopen jaren, dankzij een progressieve toename van de massastroom als gevolg van verhoogde gietsnelheden die zijn geërfd van de laatste generatie dunplaatgietmachines die met ultrahoge snelheden werken, en in combinatie met de betrouwbare introductie van inductieverwarmingstechnologie in plaats van tunnelovens , was het mogelijk om de QSP-E-configuratie te ontwikkelen. Deze configuratie resulteerde in extreem compacte fabrieken die specifiek zijn gewijd aan de productie van ultradunne meters. Dit wordt mogelijk gemaakt door de toepassing van het eindeloze walsproces (d.w.z. de directe en ononderbroken verbinding tussen gieten en walsen), om de bekende problemen van het draadsnijden van strips te overwinnen bij het produceren van dunne diktes in coil-to-coil-modus.

Fig 8 QSP- en QSP-E-processen

QSP-fabrieken kunnen worden bediend met 2 gietstrengen die het mogelijk hebben gemaakt om de mix van dunne plaatstaalsoorten drastisch te verbreden en de fabrieksproductiviteit tot ver boven 3 Mpta op te voeren. Deze fabrieken werden aanvankelijk ontworpen voor de toepassing van coil-to-coil walsen en vervolgens voor het semi-eindeloze proces om dunnere kalibers onder 1 mm te walsen. Het QSP-E-concept maakte het mogelijk om de productie van ultradunne kalibers in eindeloze modus te optimaliseren, maar toonde weinig flexibiliteit bij de productie van meer geavanceerde soorten vanwege de starre koppeling tussen gieten en walsen.

In het geval van eindeloos walsen wordt de caster namelijk gedwongen om altijd met zeer hoge gietsnelheden te draaien en dit is om metallurgische redenen niet voor alle staalsoorten mogelijk. Bovendien is het eindeloze proces alleen economisch concurrerend gebleken voor de productie van spoelen met een strookdikte van minder dan 1,5 mm, maar zodra de strookdikte wordt vergroot, wordt het vermogen dat de inductieverwarmers nodig hebben om te blijven werken te hoog, waardoor het economisch noodzakelijk om terug te keren naar de spoel-naar-spoel-modus.

In een voortdurende inspanning om bestaande processen en technologieën te verbeteren en hun huidige beperkingen te overwinnen, heeft Danieli een nieuw concept in TSCR-fabrieken ontwikkeld. Dit concept heet Danieli Universal Endless (DUE). Het DUE-concept is in staat om alle winnende functies die tot nu toe zijn ontwikkeld met behulp van verschillende benaderingen in één productielijn te verenigen, terwijl de beperkende factoren van elk van hen worden geëlimineerd.

De DUE-lay-out kenmerkt zich door (i) hoge productiviteit vanwege een ongekende combinatie van plaatdikte en snelheid, (ii) hoge productieflexibiliteit, in staat om te werken in coil-to-coil, semi-eindeloze en eindeloze rolmodus, (iii) hoge operationele flexibiliteit, vanwege de aanwezigheid van de tunneloven en relevante buffertijd, (iv) bestrijkt het volledige spectrum van staalsoorten geproduceerd voor platte producten, inclusief de meest geavanceerde die worden gewalst via thermomechanisch walsen (API-pijplijnkwaliteiten) of temperatuurgecontroleerd walsen (meerfasige producten) evenals de soorten die matige gietsnelheden vereisen, zoals peritectische, elektrische staalsoorten en hoge koolstofsoorten, die scheurgevoelig zijn, en (v) het volledige spectrum van geometrische bandafmetingen bestrijken, variërend van 0,8 mm ultra -dunne kalibers, geproduceerd in eindloze modus, tot 25 mm dikke stroken. Dit, natuurlijk, in combinatie met onverslaanbare transformatiekosten, lager dan enig ander proces dat momenteel beschikbaar is.

CONROLL-technologie

Het CONROLL-proces produceert een plaat met een dikte van 70 mm tot 80 mm door een rechte mal met evenwijdige zijden, maar reduceert de strengdikte niet. Hoge werpsnelheden in het bereik van 2 m/min tot 4 m/min en breedtes van 800 mm tot 1600 mm zijn mogelijk. Het zwenkwiel is verbonden met de wals via een oven voor het opnieuw verhitten van de walshaard die de plaattemperatuur gelijkstelt aan 1120 ° C. De wals kan vier, vijf of zes afwerkingsstandaards bevatten, afhankelijk van de productmix en de vereiste afwerkingsmaat. De walserij bestaat uit een hydraulisch schuifmechanisme, hogedrukwaterontkalker, laminair stripkoelsysteem en een downcoiler. De uiteindelijke stripdikte ligt in het bereik van 1,8 mm tot 20 mm.

De CONROLL-technologie werd in april 1995 geïnstalleerd in Armco's Mansfield. Armco heeft deze technologie overgenomen omdat deze speciaal is ontworpen voor roestvrij staal. Geproduceerde staalsoorten zijn onder meer koolstofstaal, roestvrij staalsoorten van de 400-serie 409 en 430, een klein percentage van hoge sterkte laaggelegeerde (HSLA) soorten, hooggelegeerde staalsoorten en siliciumstaal.

TSP-technologie

Tippins Incorporated uit de VS werkte samen met casterbouwer Samsung Heavy Industries uit Zuid-Korea om TSP-technologie te ontwikkelen. Deze technologie is geschikt voor staalsoorten met een laag koolstofgehalte tot hoog koolstofgehalte van staal, roestvrij staal, HSLA-staal, siliciumstaal, API-staalsoorten en staal van trekkwaliteit. Een van de kracht van de molen is zijn veelzijdigheid. Het kan spoel- of discrete platen produceren, waardoor een breed scala aan breedtes en diktes kan worden geproduceerd. Het gieten van platen van gemiddelde dikte heeft enkele voordelen. De plak is dun genoeg om een aparte voorbewerkingsmachine niet meer nodig te hebben en dik genoeg om een goede kwaliteit te behouden. De tussenliggende dikte zorgt voor een grotere plaatbreedte, kortere opwarmtijd en dus minder kalkvorming in vergelijking met dunne platen van 50 mm.

Na het gieten worden de plakken rechtstreeks naar de herverhittingsoven gestuurd om de plak op de juiste walstemperatuur te brengen. De typische houdtijd om een plaat tot 1250 ° C te verwarmen is 12 min tot 13 min. Nadat de band is verkleind tot een dikte van 20 mm tot 25 mm, wordt deze opgerold in de oproloven om de band op temperatuur te houden. De band wordt vervolgens heen en weer gedraaid door de walserij. In totaal zijn er in het algemeen drie vlakke voorbewerkingen en zes oprolbewerkingen nodig om kalibers met een dikte van 1,5 mm af te werken.

Productieproces

- Technologie voor het gieten van investeringen in titaniumlegering

- Voors en tegens van Lost-Foam Casting

- Zandgieten met FDM-technologie

- Tundish en zijn rol bij het continu gieten van staal

- Beam Blank Casting-technologie

- Secundaire koeltechnologie in continugietproces

- Universele balken en het rollen ervan

- Gietdefecten:soorten, oorzaken en oplossingen

- ABB Robotics:Technology Innovation and Robotics R&D

- Draaicentrum en machinetechnologie

- Heet en koudwalsproces