Voorbereiding en opladen van hoogovenbelasting

Voorbereiding en opladen van hoogovenlast

Hoogoven (BF), behalve in de haard, is in feite een doorgang voor gassen en lastdeeltjes die in tegenstroom in de BF bewegen. De basisvereiste voor een stabiele werking van de BF is om in de oven een bewegende lastlaag te handhaven die niet veel fluctueert. Specifiek is het om een stabiele gasstroom en een lastlaagstructuur te vormen die vrij is van een gemengde lastlaag. Deze hangen nauw met elkaar samen. De stabiliteit van de gasstroom hangt vrijwel geheel af van de lastdoorlaatbaarheid, die wordt bepaald door de lastpakkingsstructuur (deeltjesgrootte, deeltjesgrootteverdeling en fijne deeltjesverhouding etc.), en het lastafdalingsgedrag, dat is de vaste stroom.

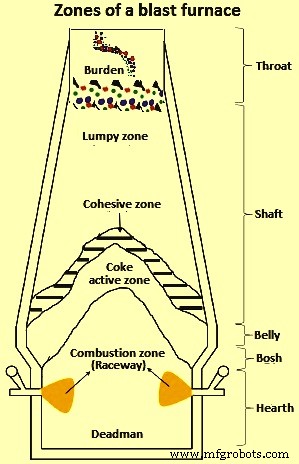

In principe is BF-verwerking een complex tegenstroom-, gelijkstroom- en/of kruisstroom-, 4-fasenstroomsysteem bestaande uit vaste stoffen, gassen, vloeistoffen en poeders. De interacties van de fasen zijn verschillend en gelokaliseerd in verschillende regio's van de BF. Er zijn normaal gesproken vijf verschillende zones (Fig 1) in een BF, namelijk (i) klonterige zone, (ii) cohesieve zone, (iii) actieve cokeszone, (iv) verbrandingszone (toevoerkanaal) en (v) dodemanszone ( regio van het haardcentrum). Vanwege de verschillen in belastingfasen en onderscheidende interacties in bepaalde regio's van de BF, is er geen enkele belastingbeweging of stroompatroon in het gehele volume van de BF.

Fig 1 Zones van een hoogoven

Er zijn over het algemeen vier verschillende soorten vaste stromingsgebieden in de BF. Dit zijn (i) het propstroomgebied dat verband houdt met de uniforme snelheid van de last die afdaalt van de voorraadlijn en de positie net boven de cohesieve of smeltzone, (ii) het stagnerende stroomgebied (dode man) dat een discontinue massa is van gedeeltelijk gereageerde cokesdeeltjes in het midden van de haard, (iii) gedeeltelijk stilstaand stroomgebied dat grenst aan de dode man waar een trage beweging van gedeeltelijk gereageerde cokesdeeltjes is, en (iv) convergerend stroomgebied dat zich rond de toevoerkanaal met significante snelheidsvariatie van deeltjes binnen de afstand tussen de stagnerende zone-ovenwand.

Het mechanisme voor de lastdaling omvat het verdwijnen van erts en cokes door hun reactie, smelten en verbranding, de beweging van lastdeeltjes aan de bovenkant van de lastlaag en nabij de ovenwand, en de infiltratie van fijnkorrelige grondstof in een grofkorrelige laag enz. De factoren die de belastingsdaling in de BF beïnvloeden, zijn onder meer de toestand van de grondstoffen (deeltjesgrootte, sterkte, lastverdeling - erts/cokes-verhouding), de toestand van de loopbaan (hulpbrandstofinjectie) en de oven binnenwandprofiel enz.

De werking van BF is vrij gevoelig voor de profilering, de deeltjesgrootteverdeling en al die factoren die de prestaties en productiviteit beïnvloeden. Om de vlotte werking van BF te verzekeren, is het essentieel om de verdeling van de vaste lastmaterialen (ijzererts, cokes en vloeimiddelen) aan de voorraadlijn te optimaliseren. Het is belangrijk om de interne toestand van de BF te controleren door een passende controle van de lastverdeling op voorraadniveau.

Het belastingsmateriaal van de BF moet voldoen aan bepaalde vereisten die nodig zijn voor een soepele werking van de BF. Het moet voldoen aan de mechanische, chemische en thermische eisen. Het geladen materiaal moet een sterke en permeabele structuur vormen om de last te dragen en de doorgang van het reducerende gas in de BF-schacht mogelijk te maken. De vroege desintegratie van de last moet worden vermeden, aangezien de vorming van fijne deeltjes de reducerende gasstroom in de schacht verstoort en daardoor het procesrendement vermindert. Daarom moet het opladen van fijnlastmateriaal in de BF worden geëlimineerd.

De neerwaartse beweging van de last, chemische reacties, thermische profielen en vloeistofbeweging in de zones moeten worden geoptimaliseerd met als doel de productiviteit te maximaliseren en een stabiele werking van de oven te garanderen. Het bereiken van een stabiele en hoge BF-productiviteit kan worden gerealiseerd door optimalisatie van zowel processen in de oven als perifere bewerkingen, zoals een grondige controle van de fysische en chemische eigenschappen van grondstoffen en de verdeling van deeltjes. Zowel de processen in de oven (fysische veranderingen in het geladen materiaal en chemische reacties) als de perifere hulphandelingen (opslag van lasten, terugwinning, transport, opslag, lossen, transporteren en laden) zijn overlappende functies voor de goede werking van het BF-proces die niet kunnen worden behandeld geïsoleerd omdat het gekoppelde processen zijn.

Het BF-ladingsmateriaal, namelijk ijzererts, cokes en fluxen, worden geclassificeerd als stortgoederen omdat ze gelijkenis vertonen met afzonderlijke vaste deeltjes die met elkaar in contact zijn. Deze materialen zijn, net als alle korrelige materialen, gemaakt van op elkaar inwerkende deeltjes. Over het algemeen is de interne structuur van deze materialen behoorlijk evolutionair. Volgens de classificaties van stortgoederen die in Tab 1 worden gegeven, wordt het vulmateriaal voor de BF in grote mate geclassificeerd als een gebroken/discontinue vaste stof.

| Tab 1 Kwalitatieve termen voor grootteclassificatie van stortgoederen | |||

| Sl.-nr. | Groottebereik in mm | Typische term | |

| Onderdeel | Bulk | ||

| 1 | Minder dan 0,1 | Deeltje | Poeder |

| 2 | 0,1 tot -1 | Korrel | Korrelige vaste stof |

| 3 | 1 tot -3 | Graan | Gebroken vast |

| 4 | 3 en hoger | Klomp | Gebroken vast |

Over het algemeen is de behandeling van stortgoederen in welke vorm dan ook een uitdaging in termen van behoud van homogeniteit. Gezien deeltjes met dezelfde fysische en chemische eigenschappen als afzonderlijke componenten van de stortgoederen, is aangetoond dat het mengen (al dan niet opzettelijk) van stortgoederen onvermijdelijk resulteert in een natuurlijke verdeling van de componenten. Dit concept staat algemeen bekend als segregatie (ontmenging). Natuurlijk en/of industrieel kan scheiding tussen afzonderlijke componenten van de stortgoederen gunstig zijn (bijv. bij fysieke scheidingsprocessen) of nadelig (bijv. bij mengprocessen), afhankelijk van de beoogde functie van het product of de werking van de subeenheid.

Theoretische aspecten van het hanteren van lastenmateriaal

De BF-lastmaterialen bestaan uit cokes, sinter, pellets, gekalibreerd klomperts (CLO), kalksteen, dolomiet, mangaanerts en kwartsiet. Vanwege de aard van het proces is het BF-proces in wezen gevoelig voor de grootte van het lastmateriaal, de verdeling en de sterkte. De verdeling van de belastingsmaterialen in de BF beïnvloedt de opwaartse beweging van de gasstroom, evenals de proceschemie, warmte- en massaoverdracht tussen verschillende fasen in het proces. De sterkte van het materiaal is heel belangrijk, want naarmate het materiaal daalt, neemt de belasting toe. De integriteit van de last wordt verder aangetast door daaropvolgende chemische reacties die plaatsvinden bij hoge temperatuur en druk, waar slijtage en breuk de overhand hebben.

BF-cokes dient als het ondersteunende structuurmateriaal tijdens de BF-operatie, aangezien het het enige belastende materiaal is dat met gedeeltelijke oplossingsreacties naar de haard van de BF afdaalt. Het vormt een groot deel van de productiekosten van ruwijzer (HM). De laatste jaren is er een drang om cokes te vervangen door goedkope alternatieve koolstofbronnen. Het normaal gebruikte alternatief is een directe injectie van steenkool in de loopbanen in een proces dat algemeen bekend staat als poederkoolinjectie (PCI). Er is echter een theoretische limiet aan de omvang van de vervanging, aangezien de BF zonder voldoende cokes lijdt aan verminderde doorlaatbaarheid van de last, een positie die ertoe leidt dat de oven stikt en gaat hangen, een scenario dat verder resulteert in een slippende oven.

De samenstelling van de BF-last bepaalt procesvariabelen in de oven, zoals smelttemperaturen, verweking en enkele reductieparameters, die de productie nadelig beïnvloeden als de lastverdeling niet wordt geoptimaliseerd. Met dergelijke beperkingen en uitdagingen bestaat er behoefte aan een passende beheersing van de lastenverdeling. Het typische groottebereik van de BF-lastmaterialen wordt gegeven in Tab 2.

| Tab 2 Typisch groottebereik van BF-lastmaterialen | |||

| Sl.-nr. | Materiaalcomponent | Grootte in mm | |

| Minimum | Maximum | ||

| 1 | BF-cola | 25 | 50 |

| 2 | Gekalibreerde klomperts | 10 | 30 |

| 3 | Sinter | 5 | 30 |

| 4 | IJzerertskorrel | 8 | 20 |

| 5 | Kalksteen | 10 | 40 |

| 6 | Dolomiet | 10 | 40 |

| 7 | Mangaanerts | 10 | 40 |

| 8 | Kwartsiet | 10 | 40 |

| 9 | Cokes van noten | 10 | 25 |

De fysieke verschijnselen en stromingsstructuur van de granulaire stroming, inclusief BF-ladingsmateriaal, lijken op het eerste gezicht eenvoudig, maar in werkelijkheid vertonen ze een complex gedrag dat moeilijk te begrijpen en te voorspellen is. De situatie wordt verder gecompliceerd door het gebrek aan directe informatie over de meng- en scheidingsparameters voor dergelijke processen. Vanwege de grootte van de BF-ladingsmateriaalaggregaten en de grote materiaalgrootteverdeling, is de neiging tot segregatie echter een ernstig operationeel probleem dat zoveel mogelijk moet worden verminderd.

Verhandeling van bulkmaterialen en stroomgedrag

Het fundamentele begrip van het gedrag en de stroming van bulkmaterialen blijft ontoereikend, ondanks het feit dat elementen van poedermechanica al lang bekend zijn in het midden van de 19e eeuw. Dit is vooral toe te schrijven aan de unieke en complexe eigenschappen van de stromingsfysica. De overslag van stortgoederen vertoont interessant gedrag. Eén aspect is het vermogen van een macroscopisch mengsel van deeltjes om te ontmengen als gevolg van individuele deeltjeseigenschappen. Deze waarnemingen zijn voornamelijk het gevolg van de natuurlijke neiging van deze materialen tot patroonontwikkeling en zelforganisatie. Dit fenomeen wordt voornamelijk veroorzaakt door het gedrag van bulkmaterialen om op vloeistofachtige eigenschappen te lijken.

Voor zover bulkmaterialen lijken op vloeistofachtige kenmerken en op zichzelf meer op een vaste stof lijken, lopen het algemene gedrag en de kenmerken volledig parallel met de waarnemingen in deze veelvoorkomende vormen van materie. Gewoonlijk, in tegenstelling tot andere vormen van materie waarbij de dynamiek wordt beïnvloed door gewone temperatuur, is dat effect verwaarloosbaar in de dynamiek van bulkmaterialen. Het is nuttig om te weten dat het wedijveren om chaotische advectie- of mengeffecten die typisch zijn voor vloeistoffen, verantwoordelijk is voor de neiging tot zelforganisatie die wordt waargenomen in bulkmaterialen, terwijl door stroming geïnduceerde segregatie geen vloeistofverschijnselen heeft.

Het macrogedrag van de fundamentele processen wordt voornamelijk bepaald door micro-interdeeltjescontact en wrijvingskrachten. Rekening houdend met materiaalafmetingen van BF-ladingen die groter zijn dan 5 mm, zijn de effecten van oppervlaktekrachten, namelijk elektrostatische, van der Waals en capillaire effecten, verwaarloosbaar. Verder komt het vloeigedrag van de belaste materialen overeen met niet-cohesieve vaste stoffen, aangezien cohesieneigingen typisch zijn voor superfijn of ultrafijn poedermateriaal met een deeltjesgrootte van minder dan 10 micrometer.

Classificatie van bulkgoederenstroom

De stroom van bulkmaterialen kan worden geclassificeerd op basis van zijn componenten, die kunnen worden gedefinieerd als een groep deeltjes met dezelfde fysieke kenmerken zoals deeltjesgrootte, dichtheid en vorm. De stroomstructuur is vaak moeilijk te analyseren en wordt aanzienlijk beïnvloed door interacties tussen deeltjes en externe excitaties en randvoorwaarden. Als gevolg hiervan is er geen alomvattende en generieke methode om de stroomstructuur van alle bulkgoederen volledig te beschrijven. Afhankelijk van het tijdssegment waarin de deeltjes in contact zijn, kunnen verschillende soorten onderscheiden stromingsstructuren worden vastgesteld.

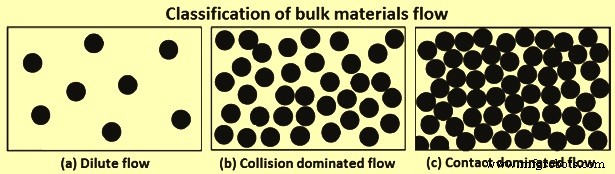

Bij stortgoedstroom vertoont de korrelstroom een variabel aantal metastabiele onstabiele toestanden. Deze metastabiele onstabiele toestanden duren voor onbepaalde tijd als er geen externe verstoringen zoals trillingen zijn. Het onderhoud van dergelijke toestanden hangt grotendeels af van het tijdssegment dat de deeltjes en grenzen in contact zijn. Dit is afhankelijk van de volumefractie vaste stoffen ten opzichte van het totale vloeistofvolume (gas of vloeistof). Dientengevolge wordt de stroom van korrelige materialen over het algemeen geclassificeerd als verdund of dicht (contactgedomineerd), afhankelijk van de vaste-stofvolumefractie. Afhankelijk van een tijdssegment in contact, kan dichte stroming worden onderverdeeld in ofwel door botsingen gedomineerd of door contact gedomineerd. In deze drie classificaties zijn het gedrag en de karakteristieke stroom kenmerkend voor een bepaalde classificatie. Vloeistof-deeltje interacties (d.w.z. hef- en sleepkrachten) domineren de deeltjesbeweging in verdunde stromen, terwijl deeltje tot deeltje of deeltje tot wand botsingen of continu deeltje tot deeltje contact dichte stromen domineert.

Schematische weergave van de classificatie van stortgoed tussen verdunde stromen, door botsingen gedomineerde dichte stromen en door contact gedomineerde dichte stromen wordt getoond in Fig. 2. De gegeven classificaties voor verdund stortgoed in Fig. 2 kunnen worden waargenomen in cycloonafscheiders, gefluïdiseerd bed en BF-materiaaltrechter respectievelijk stromen. De dichte (botsings- en contactgedomineerde) stromen zijn typisch voor BF-bulkmaterialen tijdens lossings-, opslag- en transportprocessen.

Fig 2 Classificatie van bulkgoederenstroom

Twee classificaties van dichte materiaalstroom

Het gemeenschappelijke kenmerk van de twee dichte stromingsregimes is een structurele progressie als een functie van lengte- en tijdschalen. Meestal leidt dit tot patroonvorming als gevolg van de heroriëntatie van de deeltjes. Een dergelijke oriëntatie van materialen wordt aangedreven door structuren op tussenliggende schaal. De individuele deeltjesschaal, beter bekend als de microschaal, wordt gescheiden van de macro- of continuümschaal door de tussenschaal. Het begrijpen van complexe deeltjesinteracties van granulaire stroomassemblages is van cruciaal belang bij het kwantificeren van segregatie- of ontmengingsverschijnselen. In dit opzicht moet de relatie tussen macrostructureel (bulk)gedrag en de onderliggende microstructurele (discrete) dynamiek worden vastgesteld.

Door botsingen gedomineerde stromen - In door botsingen gedomineerde stromen is de stroom verspreid, verstrooid en energetisch, waarbij deeltjes voornamelijk interageren door bijna onmiddellijke en binaire botsingen. Inertiële effecten kunnen worden genegeerd. De botsingen zijn inelastisch en energie wordt gedissipeerd tijdens interacties van deeltje tot deeltje of van deeltje tot grens. Omdat de botsingen dissipatief zijn, is er enigszins een bron van werk nodig om de 'vloeibaarheid' van het korrelige materiaal in stand te houden. Vanwege de dissipatieve aard van de botsingen worden kenmerkende stromingsgedragingen en patronen zoals clustering en dichtheidsgolven waargenomen. Dichtheidsgolf is een fenomeen dat verband houdt met de korreltemperatuur, waarbij deeltjes niet uniform stromen, maar eerder in gebieden met een andere snelheid dan die van de gemiddelde snelheid.

Door contact gedomineerde stromen – In door contact gedomineerde stromen zijn botsingen tussen deeltjes sterk gecorreleerd, niet binair of onmiddellijk, maar eerder duurzaam en meervoudig. Deze stroming laat twee interessante karakteristieke scenario's zien waarbij er kritische schuifspanning is waaronder stroming mogelijk is en een ingewikkelde afhankelijkheid van de afschuifsnelheid wanneer de stroming begint. Als gevolg van een dergelijke afhankelijkheid vereist een volledige stroomstructuur de opname van visco-plastische kenmerken die verband houden met de door contact gedomineerde stroom.

Er zijn verschillende constitutieve wetten voorgesteld op basis van verschillende behandelingen en verschillende overwegingen, zoals het toevoegen van een vrijheidsgraad door lokale rotatie, introductie van stochastische stromingsregel en wijziging van kinetische theorie transportcoëfficiënten zoals viskeuze termen, botsingsfrequentie en dissipatietermen. Een recente formulering waarin een parameter genaamd traagheidsgetal een robuuste formulering lijkt te zijn, in staat om een breed scala aan visco-plastische kenmerken van de door contact gedomineerde stromen te reproduceren. Het traagheidsgetal is de afschuifsnelheid vermenigvuldigd met de vierkantswortel van de deeltjesmassa gedeeld door de druk.

Vermenging en scheiding van korrelige materialen

Het hanteren van korrelig materiaal is behoorlijk gecompliceerd, vooral wanneer homogeniteit en uniformiteitsverdeling nodig is vanwege de natuurlijke neiging tot segregatie (ontmenging), vooral als de afmetingen van de materialen sterk variëren. In tegenstelling tot vloeistofprocessen waarbij mengen de homogeniteit bevordert, lijkt de granulaire stroom op het spiegelbeeld van mengen en segregatie, waarbij de langdurige neiging tot mengen ontmenging (segregatie) bevordert. Als zodanig is het, in het geval van BF belastende materialen die door repetitieve verwerkingsprocessen gaan, nuttig om mengen als een stille functie te behandelen.

De natuurlijke volgorde van korrelig materiaal is segregatie of afwijking van uniform gedrag. Afhankelijk van de toestand van het systeem (laden, opslaan, lossen en transporteren) waaraan korrelvormig materiaal wordt blootgesteld, zijn er verschillende vormen van mechanismen waardoor de segregatie plaatsvindt. De belangrijkste oorzaken van segregatie zijn een verschil in deeltjesgrootte, dichtheidsverschil en verschillen in micro-eigenschappen zoals wrijvingseffecten, de restitutiecoëfficiënt en de rusthoek. Van deze factoren lijkt de deeltjesgrootte de belangrijkste factor te zijn die het segregatiegedrag van korrelige deeltjes bepaalt.

Mechanismen voor het scheiden van korrelig materiaal

In een onderzoek naar het minimaliseren van segregatie zijn dertien mechanismen van granulaire materiaalsegregatie voorgesteld. De meeste van deze mechanismen zijn echter speciale of overlappende gevallen van andere mechanismen. Gezien dit en om flexibiliteit te hebben, is de classificatie van granulaire materiaalsegregatie vereenvoudigd in vijf hoofdmechanismen. In deze vereenvoudigde vijf mechanismen verwijzen fluïdisatie- en agglomeratie-segregatiemechanismen naar respectievelijk fijne en cohesieve deeltjes en zijn niet van toepassing op de BF-ladingsmaterialen. Als zodanig worden de overige drie belangrijkste scheidingsmechanismen beschreven die van toepassing zijn op het laden, opslaan, ontladen en transporteren van BF-ladingsmateriaal.

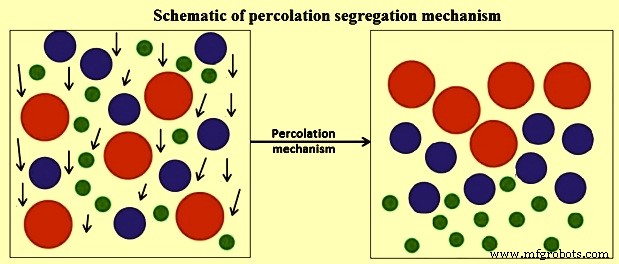

Percolatie of dynamisch zeefmechanisme – Wanneer deeltjes met een grootteverdelingsbereik tot interactie worden gebracht (bijv. in een materiaalopslagbak), kan spontane consolidatie druppelen, waarbij de kleinere deeltjes percoleren en naar beneden zeven door tussenruimten van grote fracties. Natuurlijk, wanneer korrelige materialen stromen, wordt de korrelige opening groter en wanneer dit gebeurt, ontstaan er tussenruimten. Kleine deeltjes kunnen zich in kleine tussenruimten onder een groot deeltje samendrukken, maar het omgekeerde is veel minder waarschijnlijk, wat resulteert in een netto scheidende flux van de kleinere deeltjes naar beneden, weg van het vrije oppervlak. Deze actie is normaal bekend als percolatie. Bij stationaire toestand scheiden de deeltjes zich af met een onderlaag met veel fijne deeltjes. Het percolatiemechanisme wordt getoond in figuur 3. In een binair systeem met deeltjesdiameters, d1 en d2, waarbij d2 groter is dan d1, treedt spontane zeven op wanneer d1/d2 kleiner is dan of gelijk is aan 0,1547. Het eerste gebruik van deze kritische verhouding werd gedaan voor het afleiden van een gedetailleerd model voor segregatie als gevolg van verschillen in deeltjesgrootte in een trechterstroom op basis van percolatiemechanisme.

Fig 3 Schema van percolatie-segregatiemechanisme

Het percolatie-segregatiemechanisme wordt versterkt door shear-inductie door trillingsbewegingen zoals vibro-screens met zelfs grote deeltjes en deeltjes met een hoge dichtheid die naar de top migreren. Dit suggereert dat alleen geometrische overwegingen nodig zijn voor segregatie in vibrerende systemen. Kortom, om het percolatie-segregatiemechanisme te laten plaatsvinden, moet hoofdzakelijk worden voldaan aan drie voorwaarden, namelijk de (i) kritische grootteverhoudingen voor zeven, (ii) kleine deeltjes moeten niet-cohesief zijn om door tussenruimten te gaan, en (iii) aanwezigheid van voldoende spanning of beweging tussen deeltjes om de kans op oriëntatie van fijne deeltjes naar de meerdere tussenruimten te vergroten.

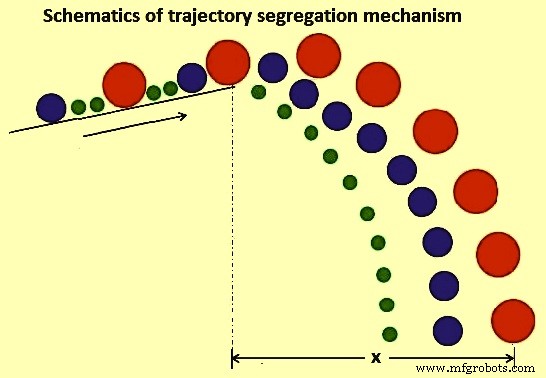

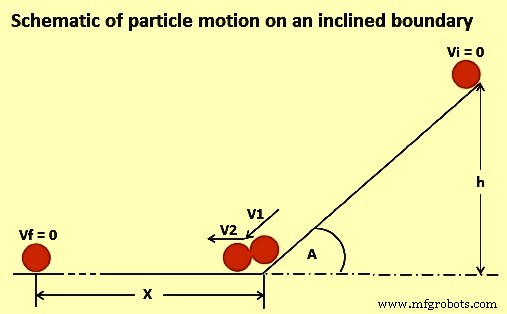

Trajectmechanisme – Trajectaangedreven segregatiemechanisme wordt normaal gesproken gezien bij de overdrachtspunten van het ladingmateriaal, die voornamelijk in opslagbakken worden gevuld, uit de opslaghoppers worden afgevoerd en aan het einde van transportbanden worden afgevoerd, zoals weergegeven in figuur 4. In een onderzoek naar stroomomstandigheden om een soepele stroom te garanderen van korrelige materialen, is erop gewezen dat materialen van verschillende grootte met verschillende snelheden bewegen als gevolg van verschillende wrijvingsweerstand die materiaalsegregatie veroorzaakt. Het mechanisme voor baansegregatie is wiskundig verklaard, rekening houdend met deeltjes die horizontaal in een vloeistof worden geprojecteerd. Rekening houdend met een klein deeltje met diameter d, dichtheid Dp en weerstand volgens de wet van Stokes, is aangetoond dat de maximale afstand X, afgelegd door het deeltje met initiële projectiesnelheid Vi, in een vloeistof met viscositeit Vf en dichtheid Df, is zoals gegeven in vergelijking X =Dp.Vi.(Dp)2/18 Vf. Wanneer echter rekening wordt gehouden met de afmetingen van BF-ladingsmaterialen en aangenomen wordt dat de weerstandskracht verwaarloosbaar is, wordt de baan van de deeltjes gegeven door een dimensieloze baanvergelijking. De dimensieloze trajectvergelijking is y/x =tan A – [g/2 (cos A)2]. x/Vi, waarbij x en y respectievelijk horizontale en verticale ruimtelijke coördinaten zijn, A is de hellingshoek, g is de versnelling als gevolg van de zwaartekracht en Vi is de beginsnelheid bij vrije vlucht. Uit de vergelijking blijkt dat de baan van het deeltje onafhankelijk is van de grootte (massa), maar eerder van de willekeurige snelheid bij het begin van de vrije val die bij elk afzonderlijk deeltje hoort.

Fig 4 Schematische voorstelling van trajectscheidingsmechanisme

Mechanisme voor verschil in micro-eigenschap – Onder dit mechanisme zijn er drie effecten, namelijk (i) wrijvingseffect (ii) restitutiecoëfficiënt-effect en (iii) rusthoekeffect.

De studie van het wrijvingseffect op korrelig materiaal heeft aangetoond dat het korrelige materiaal met twee componenten met een verschillende statische wrijvingscoëfficiënt F, normaal gesproken segregeert. Tijdens de studie is een casus overwogen voor een bolvormig deeltje met massa m op hoogte h, de schuifwrijvingscoëfficiënt Fs, de rolwrijvingscoëfficiënt Fr en straal r, ontladend over een helling met hellingshoek A, als getoond in Fig. 5. Als we de principes van behoud van energie beschouwen, als een deeltje in onstabiel evenwicht voldoet aan de impulsvergelijking gegeven in vergelijking m.g.sin A.r =m.g.cos A. Fr. In deze vergelijking kan de reisafstand van de deeltjes, X worden verkregen door vergelijkingen X =(h/Fs).(Cos A)2.(1-Fs/tan A) en X =(r.h/Fr).(cos A) 2. (1- Fr/r.tan A). Deze twee vergelijkingen geven de afgeleide reisafstanden van de deeltjes, rekening houdend met respectievelijk glijdende en rollende wrijvingscoëfficiënt. Uit deze vergelijkingen blijkt dat de reisafstand van de deeltjes afhankelijk is van de diameter van de deeltjes wanneer de rolwrijvingscoëfficiënt wordt beschouwd en dit resulteert in segregatie. Integendeel, glijdende wrijvingseffecten tonen onafhankelijkheid van zowel deeltjesgrootte als massa.

Fig 5 Schematische voorstelling van deeltjesbeweging op een hellende grens

Het mechanisme van de restitutiecoëfficiënt is in principe een dynamisch effect. Wanneer deeltjes botsen of deeltjes op systeemgrenzen botsen, stuiteren ze met verschillende snelheden en de uiteindelijke positie wordt bepaald door de veerkracht van het grensvlak. Voorbeeld van het mechanisme is het laden van deeltjes op een hoop of in een opslagbak. Bij een botsing op de bovenste plek van de hoop stuiteren deeltjes met weinig veerkracht niet naar buiten, maar komen ze vast te zitten op hun positie. Integendeel, die deeltjes met een hoge veerkracht stuiteren en vinden een definitieve positie ergens weg van de afzettingsplek en concentreren zich mogelijk aan de rand van de hoop.

In het geval van het rusthoekeffect wordt het mechanisme van de segregatie waargenomen tijdens het opstapelen van korrelig materiaal. Bij het opbouwen van een hoop blijkt dat de hellingshoek (rusthoek) afhangt van het soort materiaal en onafhankelijk is van het aantal deeltjes. In een onderzoek naar grenseffecten op de rusthoek in roterende trommels is erop gewezen dat de axiale segregatie wordt beïnvloed door een statische of dynamische rusthoek. In principe hangt het rusthoekeffect af van de materiaalparameters zoals deeltjesgrootte, verdeling, vorm en wrijvingskrachten en als zodanig wordt het een gemengd mechanisme door de opname van andere variabelen voor het effect.

Classificatie van segregatie van korrelig materiaal

Segregatie van korrelige materialen wordt geclassificeerd op basis van de variabelen die in aanmerking worden genomen voor het beschouwde proces. In de eerste plaats wordt het geclassificeerd op basis van (i) fysieke eigenschappen van deeltjes (d.w.z. grootte, dichtheid of vormsegregatie), (ii) energie-input (d.w.z. trillingen, zwaartekracht of scheiding door afschuiving), (iii) oriëntatie van deeltjesbeweging (d.w.z. horizontaal , of verticale scheiding), en (iv) gebruikte apparatuur (d.w.z. trechter, stortkoker of transportband).

Het natuurlijke of gevestigde proces dat beter bekend staat als het mechanisme waarmee de segregatie wordt gecreëerd, lijkt echter de meest gebruikelijke classificatiebenadering te zijn. Segregatie wordt algemeen beschouwd als een oppervlakteverschijnsel. Als zodanig zijn verschillende waargenomen mechanismen onafhankelijk van de deeltjes onder de oppervlaktelagen. In principe kunnen de mechanismen worden verklaard door alleen rekening te houden met het gedrag van bewegende oppervlaktelaagdeeltjes. Bij verschillende soorten segregatie is het algemene segregatiemechanisme in principe en in de meeste gevallen een combinatie van verschillende op elkaar inwerkende mechanismen. Zeefscheiding kan bijvoorbeeld worden beschouwd als een speciaal geval van percolatie- en verplaatsings-/migratiescheidingen, aangezien ze allebei het principe delen dat kleine deeltjes naar beneden filteren ten opzichte van grote deeltjes.

Segregatiekwantificering

Hoewel er enig begrip is van de mechanismen en effecten van segregatie op de granulaire materiaalstroom, moeten de problemen die voortvloeien uit dit fenomeen adequaat worden afgedekt, is er een behoefte om te verschuiven van het vermijden van het optreden naar de controle van segregatie. In dit opzicht zijn nauwkeurige kwalitatieve en kwantitatieve meetmethoden voor segregatie vereist om de effecten volledig te begrijpen en te beheersen, met name in het geval van BF-lastmaterialen, die een repetitief verwerkingsproces ondergaan. Een volledige beschrijving van de deeltjesverdeling is onder dergelijke omstandigheden een niet-triviale exercitie. Om de ovenvoorraad nauwkeurig te belasten, is het echter absoluut noodzakelijk om kennis te hebben van de distributie van deeltjesmateriaal, samen met de kwantificering van menging en segregatie in granulaire stromen.

Segregatiemetingsindexen – Afscheiding is in principe een fractie van een complexe granulaatstroom. Verder maakt de ondoorzichtigheid van granulaire stroming het praktisch moeilijk, zo niet onmogelijk om fysiek bruikbare gegevens te extraheren tijdens de segregatiestudies. Een geschikte opname van theoretische formuleringen in wiskundige modelleringssimulaties kan het gemakkelijker maken om granulaire stroommenging en scheiding van dergelijke systemen beter te karakteriseren. Kwantificering van segregatie is een belangrijke taak omdat het een volledige opname van onderlinge relaties tussen factoren die segregatie veroorzaken en de bewegingsvergelijkingen van de deeltjes omvat. Er zijn echter een aantal indices voorgesteld voor het meten van de kwaliteit van granulaire menging, die kunnen worden gebruikt als een kwantitatieve maatstaf voor segregatie, en deze worden in het algemeen uitgedrukt in statistische termen of dimensieloze getaltermen. De gebruikelijke meng- en scheidingsstatistieken die worden gebruikt, is de relatieve standaarddeviatie (RSD), die alleen verantwoordelijk is voor het systeem met één component. Deze RSD-segregatiemetriek is een reflecterende industriële toepassingsmetriek omdat deze de macro-gemengde mengstatus voor het hele systeem biedt.

Meetstatistieken voor menging en segregatie vormen de ruggengraat van veel gebruikte indexen. Het is belangrijk om te begrijpen dat een samengevoegde steekproef en maat voor een bepaalde variantie wordt gebruikt om de meng- en/of segregatie-index te definiëren. Hoewel de kwantificering behoorlijk informatief is, is het belangrijkste nadeel van een dergelijke karakterisering de middeling over een meetdomein, terwijl de variatie in de verdeling van deeltjes tot deeltjes die onontdekt blijft, wordt verwaarloosd. Bovendien is in de klassieke en fundamentele concepten die zijn ontwikkeld over het mengen en scheiden van korrelige materialen, het proces van korrelige segregatie gedefinieerd en geconcludeerd als een oppervlaktefenomeen.

Een aantal onderzoeken hebben aangetoond en bewezen dat verschillende vormen van handling-apparatuur, werkwijze en materiaaleigenschappen kunnen worden gecorreleerd aan het meng- en scheidingsgedrag van het materiaal. De grootste uitdaging die nog rest, is om een uniforme karakteriseringsmethodologie te hebben, die niet alleen de mengdynamiek beschrijft, maar ook de meer gecompliceerde segregatieverschijnselen aanpakt. Een nieuwe benadering is om de evolutie van deeltjes tot deeltjes relaties in grondstoffen binnen het laadsysteem te karakteriseren om zo de mate van vermenging en segregatie in tijd en ruimte te informeren. De spil van de methode is gebaseerd op het idee dat sommige aspecten van de relatie tussen deeltje en zijn naaste buren kunnen worden gebruikt om bruikbare inzichten te verkrijgen in het evoluerende deeltjesdynamicaproces.

Modellen voor mechanistische segregatie van granulaire stroom

It has been seen that segregation kinetics is widely and in general framed into a mathematical statistics and probability framework. The apparent limitation to this approach is that the absolute reflection of the physical nature of the process is precluded coupled with the failure to prescribe the direction in which segregation is taking place. This limits the possibility of a generalization since the knowledge is quite empirical. In the first pioneering study to develop mechanistic models which incorporate all the physics surrounding the prevalent de-mixing tendencies that occur in real granular flow system, the application of kinetic theories for mixtures of granular materials has been applied to study segregation tendencies based on percolation mechanism. Using a combination of statistical and dimensional analysis, the developed formulations hold for negligible enduring frictional contacts with shear rates sufficiently high so that the dominant contributions to the total stresses are due to particle to -particle and particle to boundary collisions. In this study, it has been observed that in a chute flow with high solids volume fractions, there is a high probability of small voids formation relative to big ones. The resulting effect of such a postulation is that small particles sieves through and collects at the base of the bed. This results in a net segregation flux in a direction normal to the chute surface of the small particles.

In as much as the mechanistic models described above give some intended physical appreciation in segregation description, evaluation of key fundamentals such as dispersion coefficients of such granular flows are not small and cannot be established by the above models. In this direction, one study suggested mixed statistical and mechanical interactions based on the kinetic theory of dense gas systems since they give a general understanding of causes of granular flow segregation.

Clustering occurs as granular flow experiences damping as energy is lost after collisions. The change in velocity and movement is non-uniform hence the clusters are formed. Hence, constitutive equations have been proposed based on a kinetic theory for collisional rapid flows. The utilization of the kinetic theory expressions for the analysis of granular segregation shows that it can be used only for inelastic and different sized particles at low volume fractions. This is a limitation as typical granular flow systems are contact-dominated flows with high solids volume fractions. The application of the theory is more useful in case there are established constitutive equations for inelastic, different sized particles and high solids volume fractions.

It is seen that the granular flow resembles mixing and segregation mirror image in which the prolonged mixing tendency promotes segregation. The concentration gradients results in mixing whereas the individual contributions of pressure and temperature gradients produce segregation in granular flow systems characterized by particles with particle size range distributions and material density differences.

The theoretical aspects of the bulk handling of the materials have given a general but compact back ground on granular flow, free surface segregation, mechanisms and theoretical approaches in granular material processes. BF burden material storage, handling and transportation processes are susceptible to the fate associated with segregation. For example, the BF sinter material is known to have more in-bin size segregation and more out of bin size variation than the BF coke.

BF charging system

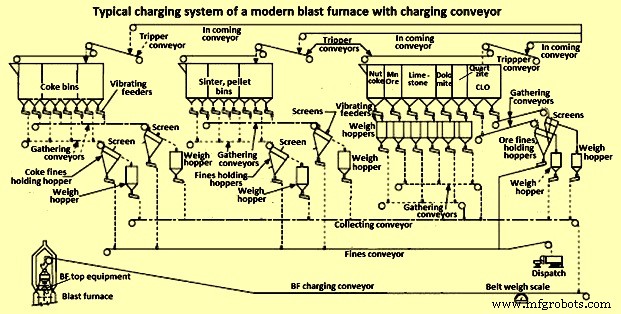

The charging system of the BF iron-making process can generally be described as a network of equipment and mechanisms designed to charge materials into the BF in a certain sequence, quantity and at a rate which ensure that the specified furnace productivity and prescribed stock-line level is maintained. The charging system consists of three sub-systems which are essentially responsible for (i) batching (ii) transportation, and (iii) charging into the furnace respectively. Batching is done in the stock-house which receives the bulk solid feed materials from their various sources (stockpiles, sinter plant, and coke ovens), storing each material in individual bins to provide several hours of feed material for usual BF operations. The batching process includes screens, weigh-hoppers, conveyor belts, feeders and control systems to prepare batches of charge materials. Transportation provides the means for the delivery of the materials to the top of the furnace. Normally, this is done with either by the belt conveyor system or the skip hoist arrangement. The third sub-system consists of a network of equipment and mechanisms for the charging and control equipment. The overall charging system is interconnected and controlled by an automated charge programme.

Under some conditions, furnace productivity can be limited due to the capacity of the batching (stock-house) process to deliver charge materials. This occurrence is mainly due to transient charge materials flow, equipment settings and charge requirement (burden ratios). A typical source of transient change in charge composition is caused by changes in materials delivered to the stock-house bins and is usually referred to as ‘stock transitions’. This normally occurs when the reclaimed material is used such as the substitution of fresh coke and sinter with stored coke and stored sinter respectively. Such reclaimed materials are known to alter furnace performance compared with the fresh materials. Hence, there is need and usefulness of knowing the different materials and to have their accurate tracking through the charging system so that burdening and blast parameters can be controlled optimally to maintain furnace operational stability.

One other important feature of the charging system is the mixing and segregation of charge material. For example, accurate weighing of several materials in the same hopper requires sequential delivery of the material. However, when the weigh hopper discharges, the materials inherently intermingle to some extent, yielding a time-varying composition of the delivered stream. It is imperative to have an accuracy of time-varying composition in order to estimate the radial variation in burden chemistry and physical properties of the material delivered to the furnace.

Since the burden materials undergo multi-stage handling, hence the processing of different types of charge materials need greater control for high productivity and stable operation of the BF. Also, charge material batching and transportation phenomena are required to be the key focus area for BF operator. For smooth BF operation, the operator is to be position to accurately track the burden materials upto their delivery to the furnace charging system.

The overall charging system is interconnected and controlled by an automated charge program which is coordinated by discrete event processes. Previously, BFs were generally small compared to the modern-day large capacity BFs. In small furnaces, the theoretical amount of coke was normally determined as the controlling charging factor as such, with skip charged furnaces, the optimum charging capacity is reached with full skips of coke.

In the modern BF operations, over and above the need to cope with burden material requirements of larger BF capacity, there are two additional operational factors which are (i) sustenance, and (ii) environmentally friendly operations. Sustenance is mainly through the realization of high furnace productivity which currently has been achieved by an array of technology uses. With this added dimension, the total skip weight is now normally the controlling charging factor and thus modern furnace can work with full skips of iron-bearing burden component. Considering the large size of the present day BFs, the required skip capacities become extremely large and as a result, the design and installation of such skip charging facility to cater for such a huge continuously charging system pose a challenge. Such commensuration of modern large furnaces can only be achieved with sufficient burden delivery capacity. As a result, the modern furnaces are equipped with the conveyor belts charging system. The modern BFs charging facilities consist of a stock-house with a conveyor belt transportation of burden materials to the BF bell-less top (BLT) charging system.

BLT charging system

The charge material is conveyed to the BLT charging system where it is eventually charged into BF top material hoppers (bins) which are alternately used. While one hopper is being filled, the other one is being discharged. The operation of weigh-hoppers and material hoppers is essentially the same and thus, the further description gives an account of particle behaviour during conveyance (conveyor belt), intermediate storage (material bins and weigh hoppers) and eventual discharge (chute or free fall).

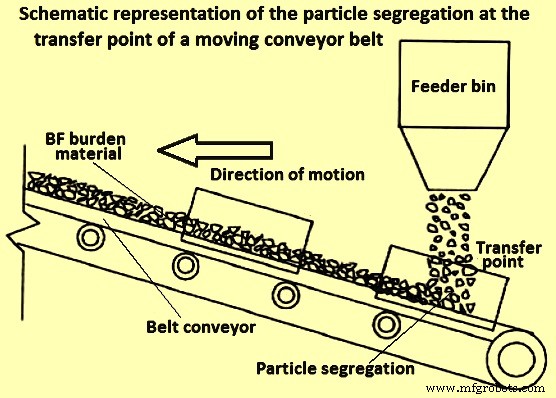

Conveyor belt particles behaviour – It is seen that the granular material of varying size fractions and density cause segregation. The detailed phenomenon of the transport mechanism of granular material on a conveyor belt remains limited. However, segregation phenomena on a conveying system are difficult to explain without elaborate simplification of the problem. The system under study has to be defined in terms of mass flow rate and the conveyor speed which promote particle bed development. Operative mechanism of segregation can be established only if the system is well defined. In Fig 6, a schematic representation of the particle size segregation at the transfer point of a moving conveyor belt is shown.

Fig 6 Schematic representation of the particle segregation at the transfer point of a moving conveyor belt

It has been established that there are four main mechanisms to be considered in conveyor belt material movement segregation namely (i) percolation, (ii) particle migration, (iii) trajectory, and (iv) free surface segregation.

Material bins and weigh-hoppers particles behaviour

Granular material bins and weigh hoppers are often used for storage and eventual discharge of material to the subsequent process step. They both in principle have (i) a form of defined material feeding or filling mechanism, (ii) some retention time of material, and (iii) a defined discharge region below. All the three steps have a contribution to the overall material flow behaviour at discharge. Physical and numerical simulations have been done to clarify the relevant information about particle segregation in different kind of hoppers namely cylindrical, bins, conical, and wedge-shaped. The desirable operation is a proportionate outflow from these devices. However, since the flow is gravity induced, the outflow is not easily controlled and there are an inherent induced shear and dynamic effects which cause segregation.

The main prevalent mechanisms of segregation in material storage bins and hoppers are free surface (during feeding), percolation (during retention) and trajectory (during discharging). There is also the importance of particle size and boundary geometry dimensions during the emptying and discharge phases.

In a study to investigate how the internal angle of hoppers affect the granular flow, it has been identified some significant hindrance to free-flow for cohesion-less solids using digital particle image velocimetry (PIV) measurements. As a rule of thumb, to avoid mechanical arching (particle interlocking), the ratio Do/dp (max) is to be satisfied in the range of 5 to 10. Here Do is the boundary outlet diameter and dp (max) is a suitable maximum particle diameter. The ratio is the dimensionless characteristic scale number and it is mostly influenced by the angle of repose as well as the particle size distribution of the material.

In another study, it has been suggested that at least eight elements are to fit across the total width of any granular material handling devices in order to capture accurately the material flow rheology. This means that the diameter of the largest particle fractions in physical or theoretical experimentation is to be at most an eighth the width of a hopper, conveyor belt or any other granular material handling device outlet.

Chute flow particles behaviour

Granular material chute flow is a common feature of stock-house and BLT charging system. With the BLT charging system which comprises of the charge receiving system, material hoppers and rotating chute (distributor), chute flow has assumed additional importance. However, the core principles of the chute flow in the BF top charging system are the same as the one in the stock-house.

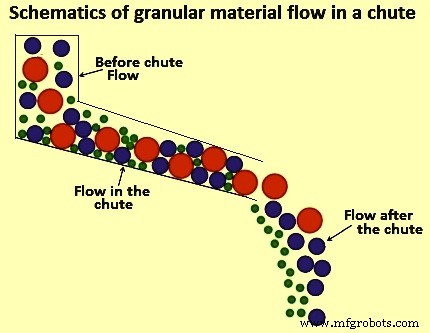

Chute flow can be characterized by defining three steps which are (i) burden movement before the chute, (ii) on the chute, and (iii) after the chute, as shown schematically in Fig 7. These three steps constitute three different flow classifications and as such, different considerations need to be employed to study the flow behaviour in this system. When considering burden movement before the chute, any particle collisions in this region can be ignored due to the dilute nature of the flow. When burden material is on the chute, a mathematical description can be used with velocity component along the chute being used as the initial velocity of the material flow. At the chute tip, the trajectory of the materials determines the impact point which in turn the final scatter and distribution of the material in the subsequent handling boundary/ equipment. It is possible that the mechanisms of segregation postulated for conveyor belts systems also apply to chute flow as such and segregation shown schematically in Fig 7 is possible. Three flow streams can be identified with the core flow sandwiched between lower and surface flow. At this stage, the main force considered is gravity.

Fig 7 Schematic of granular material flow in a chute

The knowledge of segregation associated with charge material is useful for understanding the charge proportioning in addressing one of the aspects of BF process intensification. However, process intensification in BF processing requires an optimized charging system capacity as BF productivity can be limited by the capacity of stock-house to supply the charge. There is a need to address and optimize multiple-handling operation stages in the product chain.

Charging system capacity analysis

The operation of the BF charging system is as critical as the design of the BF. As can be seen in the schematic representation of a typical modern BF charging system equipped with a conveyor belt delivery system in Fig 8, the material flow sequence is quite complex.

Fig 8 Typical charging system of a modern blast furnace with charging conveyor

In the interest of high productivity, the design of a BF charging system require attention to operating flexibility, availability of extra charging capability, high screening efficiency as well as a limited number of filling, discharge and transfer operations as these cause segregation problems. One important route to increase the efficiency of the BF is full utilization of the charging system capability. Further to this, if the stock-house is not adequately designed and optimal burden delivery is not achieved, the starvation of the BF take place due to the non-availability of the burden materials which consequently results into the loss of BF productivity.

As seen in Fig 8, there are numerous unit operations in a stock-house assembly and all of them have a cascading effect on the overall performance and output delivery to the BLT charging system. In order to understand the macro-behaviour of the burden movement and overall system performance, effective and comprehensive representation of salient system elements and their relationships are to be established. Technically, this involves a description of the various handling steps, materials requirements, duration and sequencing of operations. However, for complex systems such as the stock-house, it is a huge task to clarify all the unit process information. A blend of engineering judgement, experience from similar processes, and reasonable assumptions are used for model development input data and the stock house design.

Modelling of BF charging system optimization

BF charging system involves multiple-handling material movement. The major challenge associated with multiple-handling during materials movement is the timely fulfilling of the requirement and sudden change in the process. Simulations are often used to optimize materials handling systems. Such systems generally use computer-aided process design simulators. These simulators are generally designed to model transient and continuous processes and as such they cannot be used for BF charging system operations which is a batch and semi-continuous process at best. Two available options for modelling batch and semi-continuous processes like BF charging system are spreadsheets (Microsoft Excel) and discrete event simulation (DES).

Spreadsheet models are a common platform that focuses on material balances, equipment sizing and cost analysis. Typically, the development of such a model involves writing an extensive code (in the form of macros and subroutines) in visual basic for applications (VBA) which are incorporated in Microsoft Excel. They are easy to build, much applicable to simple systems but they lack robustness and become unwieldy for large and complex systems. DES is a mathematical/ logical model of a physical system which portrays state changes at precise points in simulated time. Both, the nature of the state change and the time at which the change occurs, mandate precise description. The main feature for a successful DES is an upfront requirement of precise details regarding system and interruptions. Typically, a DES can statistically account for downtime and events. Also, modules can be created and reused while multiple grades or change in process input can be easily handled. Hence, generally the DES-based model is normally used for the BF charging system.

Cyclograms analysis is a modest DES modelling technique which has been often used in BF charging systems for its optimization. The concept evolves on the minimization function of overall start – end sequence (delivery time) of a charging cycle. The delivery time is determined by the order of activation of the mechanisms, the duration of their sequence and the length of the intervals between individual operations. It is easy to follow that the minimum cycle duration occurs when the system is devoid of pauses between the operating cycles of individual mechanisms, as well as when the mechanisms are activated in an efficient sequence.

With cyclograms analysis, it is difficult to incorporate real-time changes in system input conditions. Furthermore, the structure of the analysis precludes detailed in-cooperation of micro-system variables such as discharge behaviour and segregation tendency of materials. Due to these weaknesses of the cyclograms analysis, a DES charge material delivery model based on a mathematical/ logical representation is the better choice for the BF stock house optimization

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Gebruik van ijzerertspellets in hoogovenbelasting

- IJzerproductie door hoogoven en kooldioxide-emissies